Изобретение относится к способу изготовления металлической полосы в установке, включающей установку для непрерывной разливки, последующую в направлении подачи первую печь, следующую после первой печи в направлении подачи вторую печь и последующий в направлении подачи после второй печи прокатный стан, причем достижимый температурный градиент первой печи является меньшим, чем достижимый температурный градиент второй печи. Кроме того, изобретение относится к установке для изготовления металлического сляба или металлической полосы.

Установки для изготовления металлических полос указанного типа известны в уровне техники.

Соответствующий данному типу способ представлен в патентном документе WO 2011/015365 А1. Подобные и прочие технические решения показаны в патентных документах DE 102006054932 А1, US 5307864 А, DE 102008029581 А1, EP 1375680 А1, WO 85/03891 А1, EP 0183209 А2, US 4182146А и US 4918960 А.

Из патентного документа EP 1960131 В1 известны томильная печь и индукционная печь для нагрева слябов в зависимости от выбранного производственного режима, а именно, включаемые и, соответственно, выключаемые, в одном случае при непрерывном изготовлении металлической полосы и в одном случае при периодическом изготовлении полосы.

Патентный документ EP 1963034 В1 для нагрева сляба предусматривает индукционную печь, рабочая частота которой выбирается настолько низкой, чтобы нагревающее воздействие сосредотачивалось на сердцевине сляба.

Патентный документ DE 102008055650 А1 описывает способ минимизации энергопотребления и выбросов СО2 в установках для получения тонких слябов, причем применяются математические модели, с помощью которых определяются, в частности, необходимые для охлаждения количества воды и их распределение в установке, а также скорость литья.

Комбинированное применение томильной печи и индукционной печи известно также из патентных документов EP 1469954 В2 и US 7942191 В2.

При изготовлении горячекатаной стальной полосы в так называемой CSP-установке (компактное производство полосы) сначала отливают тонкий сляб в установке для непрерывной разливки сляба, затем нагревают в печи с роликовым подом до желательной температуры печи и непосредственно после этого прокатывают в чистовом прокатном стане (прокатной клети) до толщины готовой полосы. При дополнительном нагреве тонкого сляба в печи с роликовым подом требуется тепловая энергия (например, в форме газа), и при сокращении толщины обжатием в прокатном стане расходуется электроэнергия для пластической деформации. При этом требуемая температура печи в значительной степени зависит от достигаемой при прокатке конечной толщины и ширины полосы, а также от материала полосы.

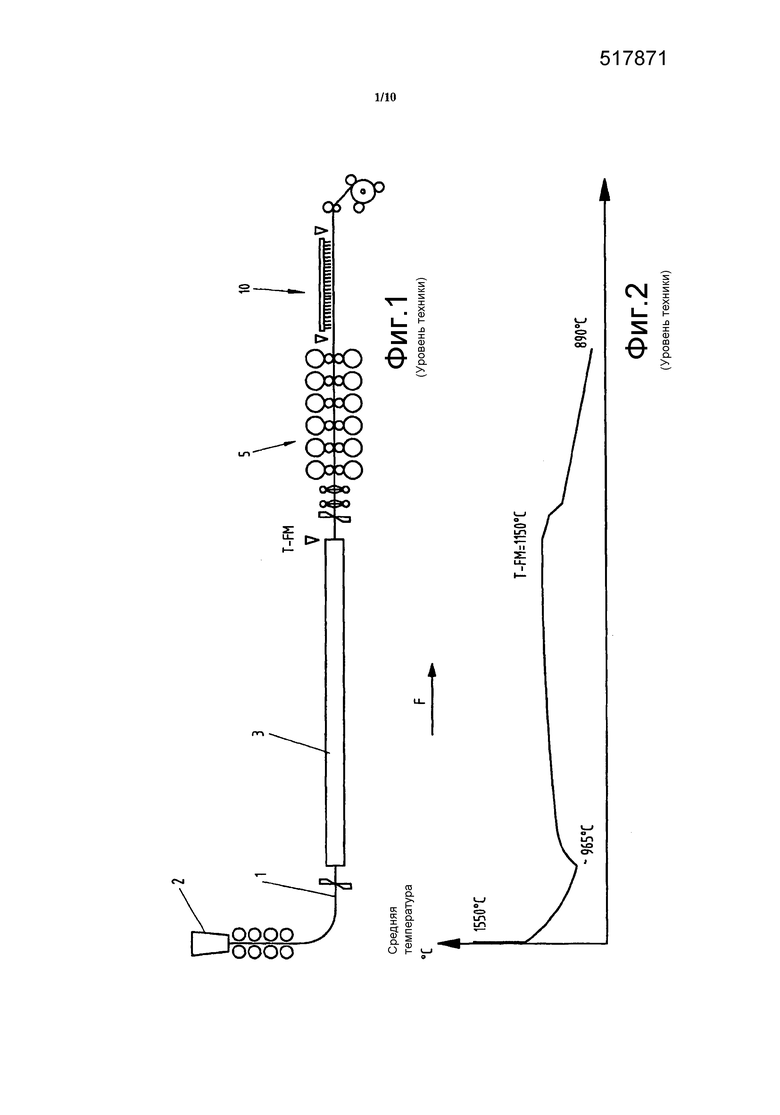

При этом полосы с меньшей конечной толщиной или при более высокой нагрузке в чистовом прокатном стане главным образом определяют максимальный уровень температуры печи (например, 1150°C). Однако эти полосы с экстремальными размерами часто составляют только малую долю продукции. В пределах программы прокатки или в пределах одного рабочего дня прокатке подвергаются разнообразные полосы. Многие полосы не требуют высокой температуры на входе. То есть, эти полосы являются перегретыми. Эта тепловая энергия могла бы быть сэкономлена. Однако печь с роликовым подом не может быть произвольно настроена на каждую полосу, и температуры на входе в чистовой прокатный стан (T-FM; определяется как средняя температура сляба после нагрева или, соответственно, по выходе из последней печи перед чистовым прокатным станом) изменяются индивидуально. Поэтому вследствие инерции печи с роликовым подом температура печи по существу остается на том же высоком уровне. Типичная принципиальная конструкция такой общеизвестной CSP-установки следует из фиг. 1, профиль средней температуры на протяжении длины установки, то есть от установки для непрерывной разливки до чистового прокатного стана, показан на фиг. 2.

В фиг. 1 схематически показана установка, которая включает установку 2 для непрерывной разливки сляба, в которой отливается сляб 1. Сляб 1 поступает в печь 3 с роликовым подом, где он нагревается до входной температуры TFM. Сляб имеет при этом, например, толщину 60 мм и перемещается по направлению F подачи, в зависимости от граничных условий, со скоростью 4-8 м/мин. Печь с роликовым подом имеет длину, например, 240 м. После этого сляб 1 с температурой TFM после печи подается в прокатный стан 5 (чистовой прокатный стан) и подвергается прокатке в полосу с желательной толщиной, например, до значения 2,4 мм. Затем полоса поступает на участок 10 охлаждения.

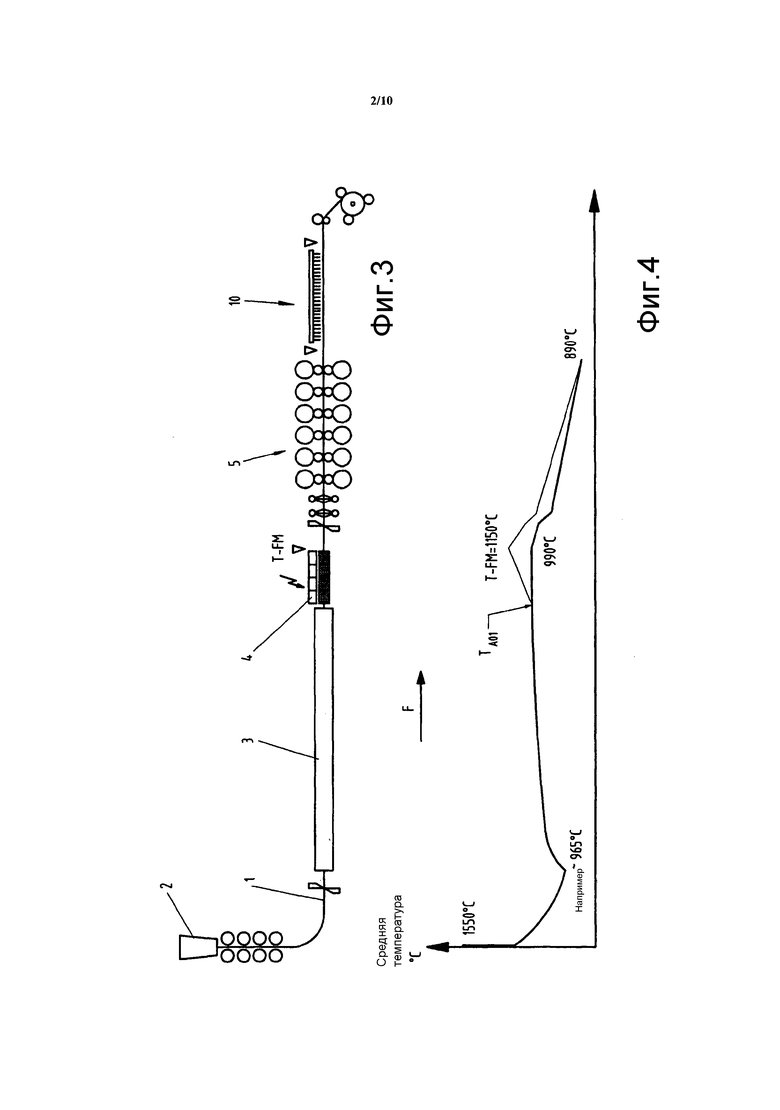

Соответствующий профиль температур следует из фиг. 2. Здесь можно видеть, что входная температура TFM составляет 1150°С.

Энергия, расходуемая в печи с роликовым подом и для деформирования в чистовом прокатном стане (например, при обжатии от 60 мм толщины сляба после установки для непрерывной разливки до конечной толщины 2,4 мм), а также выбросы СО2 и расходы на энергию в качестве одного примера с входной температурой TFM 1150°C могут быть указаны следующим образом (энергопотребление во вспомогательных устройствах, таких как насосы устройств для сбивания окалины, насосы для охлаждения вальцов и т.д., не учитывалось):

Печь с роликовым подом с охлаждаемыми водой роликами требует тепловую энергию на уровне 178,1 кВт·час/тонну. Расходы на нагрев составляют 5,34 евро/тонну, и выбросы СО2 - 41,0 кг СО2/тонну. В чистовом прокатном стане для деформирования требуется энергия формования 47,8 кВт·час/тонну при стоимости электроэнергии 3,35 евро/тонну, и выбросы СО2 - 26,8 кг СО2/тонну. В сумме получается расход энергии 225,9 кВт·час/тонну при стоимости 8,69 евро/тонну и выбросах СО2 67,7 кг СО2/тонну.

В основу изобретения положена задача предложить способ и относящуюся к нему установку указанного вначале типа, с помощью которого и, соответственно, которой можно дополнительно снизить энергопотребление при изготовлении металлической полосы, в частности, при изготовлении горячекатаной стальной полосы в литейно-прокатной установке (CSP-установке), и тем самым не только сэкономить расходы, но и сократить выбросы СО2.

Решение этой задачи согласно изобретению технологически характеризуется тем, что способ содержит стадии:

а) определение объема производства изготавливаемых металлических слябов или металлических полос во время заданного производственного цикла, включающего по меньшей мере два различных металлических сляба или две металлических полосы;

b) определение для каждого случая температур на входе в прокатный стан по меньшей мере для части, предпочтительно для всех изготавливаемых металлических слябов или металлических полос заданного производственного цикла;

с) определение температуры на выходе из первой печи, причем она выбирается меньшей, чем наивысшая определенная в стадии b) температура на входе в прокатный стан, и выбирается меньшей или по существу равной по величине, чем наинизшая определенная в стадии b) температура на входе в прокатный стан;

d) эксплуатация первой печи в таком режиме, что изготавливаемые металлические слябы или металлические полосы выходят из первой печи с определенной в стадии с) выходной температурой;

е) нагрев или, соответственно, дополнительный нагрев изготавливаемого металлического сляба или изготавливаемой металлической полосы с помощью второй печи до необходимой для нее температуры на входе в прокатный стан в такой мере, насколько эта температура превышает температуру на выходе первой печи, которая была достигнута согласно стадии d),

причем первая печь действует так, что выходная температура (ТАО1) металлического сляба или металлической полосы составляет максимально 1125°C, причем в первой печи используются энергосберегающие сухие ролики пода печи.

В вышеуказанной стадии с) температура на выходе из первой печи может быть выбрана по существу равной по величине, как наинизшая определенная в стадии b) температура на входе в прокатный стан. При этом под «по существу равной по величине», в частности, следует понимать, что в расчет принимаются только незначительные изменения температуры (охлаждение) после первой печи, то есть в области второй печи в ее выключенном состоянии.

Таким образом, упомянутая стадия с) определяет температуру на выходе из первой печи так, что максимальная температура на входе в прокатный стан устанавливается второй печью - с учетом максимальной мощности второй печи (следовательно, вторая печь в любом случае при максимально возможной мощности печи должна быть в состоянии, исходя из температуры на выходе первой печи, достигать максимальной температуры на входе в прокатный стан).

Указанные стадии b) и с) могут быть также итеративно оптимизированы, для чего они могут выполняться в обратном порядке последовательности.

Может быть предусмотрено, что в качестве первой печи применяется печь с роликовым подом и/или что в качестве второй печи используется индукционная печь или DFI-печь (печь с горелками прямого действия пламени/Direct flame Impingement), или комбинация индукционной печи и DFI-печи, то есть группа печей.

Вторая печь (соответственно, группа печей) предпочтительно действует таким образом, что повышение температуры металлического сляба или металлической полосы составляет максимально 100°C. Благодаря этому может быть достигнут короткий участок дополнительного нагрева (участок индукционного нагрева) менее чем около 10 м.

Первая печь может быть использована как печь для накопления слябов.

Поскольку достижимый температурный градиент первой печи является меньшим, чем достижимый температурный градиент второй печи, это значит, что вторая печь (соответственно, группа печей) отличается высокой скоростью нагрева и, соответственно, высокой температурной динамикой, в результате чего слябы могут быть нагреты индивидуально на относительно более коротком участке.

Согласно одному дополнительному варианту исполнения, температуры на выходе из первой печи и температуры на входе в прокатный стан итеративно устанавливаются таким образом, что расходы на энергию, и/или выбросы СО2, и/или величины энергопотребления для изготовления горячекатаных стальных полос в сумме для первой печи и второй печи и прокатного стана в заданном производственном цикле делаются минимальными.

Определение температур на входе в прокатный стан согласно вышеуказанной стадии b), и/или определение температур на выходе из первой печи согласно вышеуказанной стадии с), и/или энергопотребления, и/или выбросов СО2, и/или расходов на энергию для всех изготавливаемых металлических слябов или металлических полос может быть выполнено с помощью математической модели.

При этом, в частности, может быть предусмотрено, что в качестве частной конечной величины при расчете для минимизации расходов на энергию, и/или выбросов СО2, и/или величин энергопотребления применяется минимизация температуры на входе в прокатный стан. Для этого может быть также использована минимальная температура на выходе печи для первой печи. Кроме того, может быть применена минимизация повышения температуры во второй печи.

При этом в математической модели предпочтительно при установлении оптимальных температур на выходе из первой печи и температур на входе в прокатный стан соответственно учитываются технологические пределы и предельные характеристики установки.

В качестве первой печи также может быть применена DFI-печь.

Кроме того, в качестве первой печи и/или в качестве второй печи может быть использована DFI-печь, в которой горелки, и/или регулировки горелок, и/или расстояние пламени от поверхности сляба выбираются таким образом, чтобы не возникало никакое расплавление окалины или материала сляба на поверхности сляба. В качестве первой печи и/или второй печи также может быть использована DFI-печь, горелки которой выполнены так, чтобы равномерно нагревать сляб по всей ширине, для чего горелки предпочтительно сформированы насквозь по их ширине как прямоугольные сопла. В альтернативном варианте возможно, что в качестве первой печи и/или в качестве второй печи применяется DFI-печь, горелки которой размещены по направлению подачи в несколько рядов, причем горелки от ряда к ряду расположены смещенными, благодаря чему они в совокупности обуславливают равномерный нагрев по всей ширине металлической полосы.

Согласно одному дополнительному варианту исполнения, металлический сляб или металлическая полоса перед первой печью подвергаются обработке в операции черновой прокатки.

Первая печь может быть подразделена на две отдельных печи, причем тогда металлический сляб или металлическая полоса могут быть подвергнуты обработке прокаткой между обеими отдельными печами.

В случае неиспользования второй печи, или по меньшей мере отдельных модулей печи, она может быть или, соответственно, они могут быть выведены из технологической линии, и на ее или, соответственно, их место может быть установлен заключенный в кожух рольганг.

Установка для изготовления металлического сляба или металлической полосы, включающая установку для непрерывной разливки, последующую в направлении подачи первую печь, следующую после первой печи в направлении подачи вторую печь в форме индукционной печи и последующий в направлении подачи после индукционной печи прокатный стан, согласно изобретению отличается тем, что первая печь оснащена энергосберегающими сухими роликами пода печи и что индукционная печь имеет несколько отстоящих друг от друга по направлению подачи индукционных катушек, причем на участке индукционных катушек размещен теплоизоляционный материал.

До, и/или после индукционных катушек, и/или между ними могут быть размещены, по меньшей мере на отдельных участках, теплоизоляционные кессоны.

Кроме того, до, и/или после индукционных катушек, и/или между ними могут быть размещены, по меньшей мере на отдельных участках, теплоизолированные ролики рольганга.

Индукционные катушки на стороне, обращенной к металлическому слябу или металлической полосе, могут быть оснащены по меньшей мере одной изолирующей пластиной или изолирующим матом.

Теплоизоляционные кессоны, теплоизолированные ролики рольганга и/или изолирующие пластины могут состоять из материала на основе керамических волокон, причем они предпочтительно облицованы тонким термостойким листом.

Согласно еще одному варианту исполнения, могут быть предусмотрены теплоизоляционные кожухи, причем индукционные катушки и теплоизоляционные кожухи соединены с устройствами для перемещения, чтобы в случае неиспользования индукционных катушек они могли быть выведены из технологической линии, и на их место могли быть надвинуты теплоизоляционные кожухи.

Кроме того, могут присутствовать устройства, с помощью которых по меньшей мере один теплоизоляционный кожух, в каждом случае периодически, мог бы быть приведен в вибрационное движение, причем вибрационное движение предпочтительно ориентировано поперек направления подачи металлического сляба или металлической полосы. Это может способствовать стряхиванию осыпающейся окалины.

При этом теплоизоляционный кожух может быть выполнен в форме воронки.

Согласно одному дополнительному варианту исполнения предусматривается, что средства приведения в вибрационное движение реализованы как устройства для перемещения теплоизоляционного кожуха, причем они предпочтительно выполнены для скачкообразного изменения скорости перемещения. Сообразно этому, поперечный привод для теплоизоляционного кожуха также одновременно используется для встряхивания теплоизоляционного кожуха. Также возможно перемещение теплоизоляционного кожуха с помощью перемещающего устройства, причем теплоизоляционный кожух сдвигается по неровной направляющей и тем самым встряхивается.

Наконец, могут наличествовать также устройства для преимущественно периодического продувания теплоизоляционного кожуха. Посредством этого также может быть эффективно убрана или, соответственно, удалена окалина, для чего, например, в каждом случае по истечении заданного периода времени нижние теплоизоляционные кожухи продуваются сжатым воздухом.

Таким образом, для возможности гибко регулировать температуры печи непосредственно перед входом в прокатный стан позади печи с роликовым подом дополнительно размещено короткое устройство для индукционного нагрева.

При неиспользовании (термически изолированного) устройства для индукционного нагрева оно или его отдельные модули (индукторы) могут быть выдвинуты из технологической линии вбок, и на их место может быть надвинут рольганг, заключенный в оптимально изолированный кожух. Для перемещения индукторов и теплоизоляционных кожухов могут быть использованы одни и те же или отдельные приводные устройства.

Поэтому изобретение благоприятным путем ведет к минимизации энергопотребления и тем самым расходов на энергию, а также к сокращению выбросов СО2 благодаря согласованному регулированию температуры на входе в чистовой прокатный стан, а также к оптимальной температуре на выходе из первой печи.

Для применения способа предпочтительно используется математическая модель для установления оптимальной или, соответственно, минимальной температуры на выходе из печи с роликовым подом и, в итоге, минимального энергопотребления и, соответственно, минимальных выбросов СО2, и, соответственно, минимальных расходов на энергию, в зависимости от граничных условий процесса нагрева, процесса прокатки и участка охлаждения. При этом принимаются во внимание предельные характеристики технологического процесса и установки.

Устройство для индукционного нагрева или DFI-печь представляют собой высокодинамичное исполнительное устройство, с помощью которого от полосы к полосе может быть достигнуто значительное изменение температуры; напротив, печь с роликовым подом составляет низкодинамичное исполнительное устройство, которое может, по обстоятельствам, обеспечивать изменения температуры лишь на протяжении длительного времени. Указанная печь с роликовым подом используется согласно изобретению, чтобы предпочтительно устанавливать минимальную температуру печи для накопления слябов, тогда как устройство для индукционного нагрева или DFI-печь предпочтительно регулирует минимальную заданную температуру перед чистовым прокатным станом (температуру на входе в чистовой прокатный стан).

Теплоизолированный участок индукционного нагрева и DFI-печь позволяют обеспечивать более высокодинамичный нагрев при одновременно оптимальной теплоизоляции и тем самым высокоэффективный нагрев.

Предпочтительно подход к алгоритму оптимизации для определения температуры печи с роликовым подом и для использования устройства для индукционного нагрева для каждой полосы и/или для более длительного производственного периода (программы прокатки, дневной смены, максимальной продолжительности изменения температуры печи с роликовым подом) реализуется в форме предварительного расчета.

Предпочтительно возможно также комбинированное применение энергосберегающих роликов пода печи (преимущественно сухих роликов пода печи, то есть роликов пода печи без внутреннего охлаждения с помощью хладагента) при более низкой температуре печи, ниже 1125°C (в печи с роликовым подом), и индукционного дополнительного нагрева сляба (соответственно, черновой полосы) до предпочтительно минимальной температуры T-FM на входе в чистовой прокатный стан.

Для сокращения потерь тепла индукционный нагрев предпочтительно применяется для дополнительного нагрева полос, разумеется, при неиспользовании с капсулированием всего устройства для индукционного нагрева или части участка индукционного нагрева.

Вместо первой печи, которая, например, выполнена в виде печи с роликовым подом, также (альтернативно или параллельно) могут быть использованы пассивное или активное капсулирование рольганга или печь с шагающими балками.

В качестве дополнительного параметра оптимизации для сокращения энергопотребления и расходов на энергию предпочтительно учитывается толщина отливки.

В чертеже представлены примеры исполнения. Как показано:

фиг. 1 схематически представляет вид сбоку установки для изготовления металлического сляба или металлической полосы согласно прототипу, с установкой для непрерывной разливки сляба, печью с роликовым подом и чистовым прокатным станом в качестве основных компонентов,

фиг. 2 представляет профиль температуры в слябе и, соответственно, в полосе на протяжении установки согласно фиг. 1,

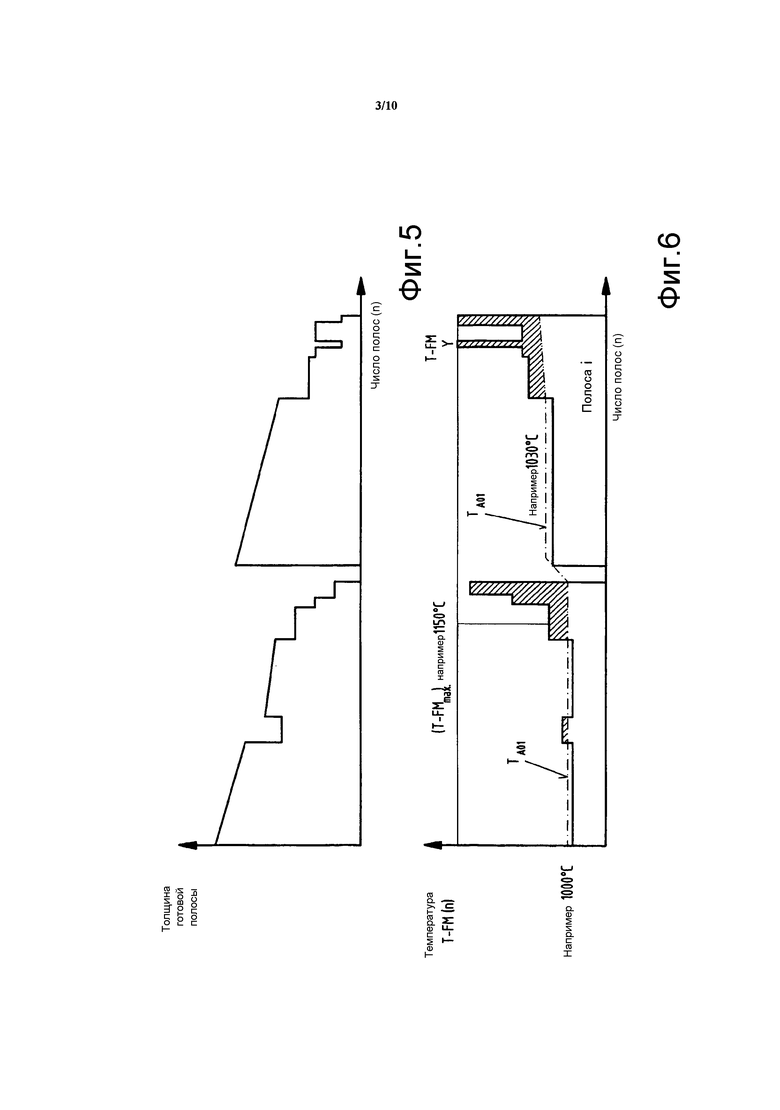

фиг. 3 схематически представляет вид сбоку соответствующей изобретению установки для изготовления металлического сляба или металлической полосы,

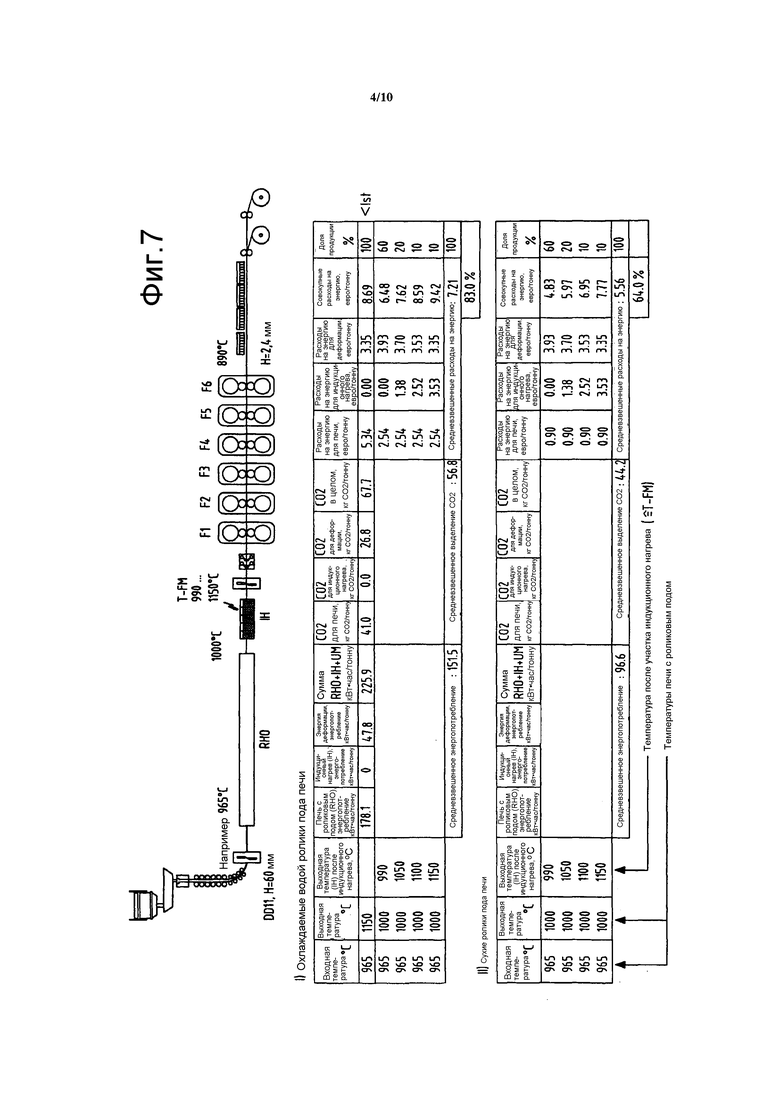

фиг. 4 представляет профиль температуры в слябе и, соответственно, в полосе на протяжении установки согласно фиг. 3, причем представлен профиль температуры для двух различных слябов или, соответственно, полос (в одном случае сплошными линиями, и в одном случае пунктирной линией),

фиг. 5 схематически представляет производственную программу с несколькими полосами, причем приведена толщина готовой полосы для отдельных полос,

фиг. 6 представляет температуры TFM на входе в чистовой прокатный стан, необходимые для отдельных полос из фиг. 5,

фиг. 7 представляет обзор расходов на энергию при применении соответствующего изобретению способа для примера с охлаждаемыми водой роликами пода печи в печи с роликовым подом и для примера с сухими роликами пода печи,

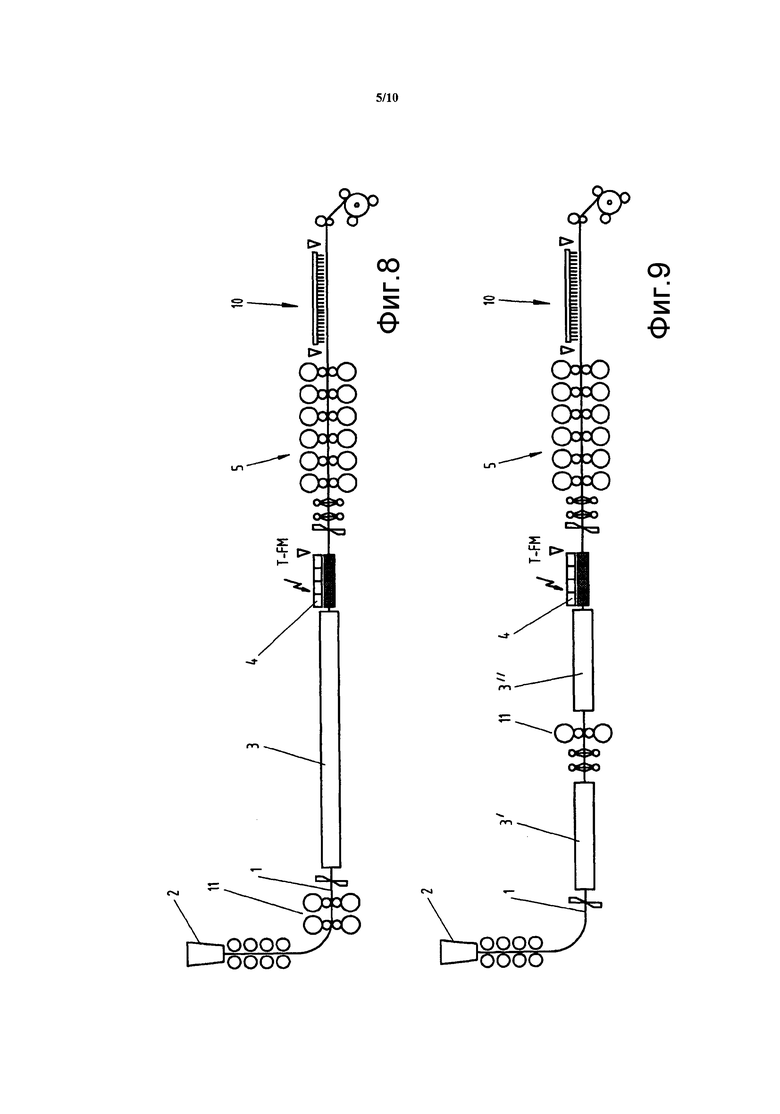

фиг. 8 схематически представляет вид сбоку установки для изготовления металлического сляба или металлической полосы согласно одному альтернативному варианту исполнения,

фиг. 9 схематически представляет вид сбоку установки для изготовления металлического сляба или металлической полосы согласно дополнительному альтернативному варианту исполнения,

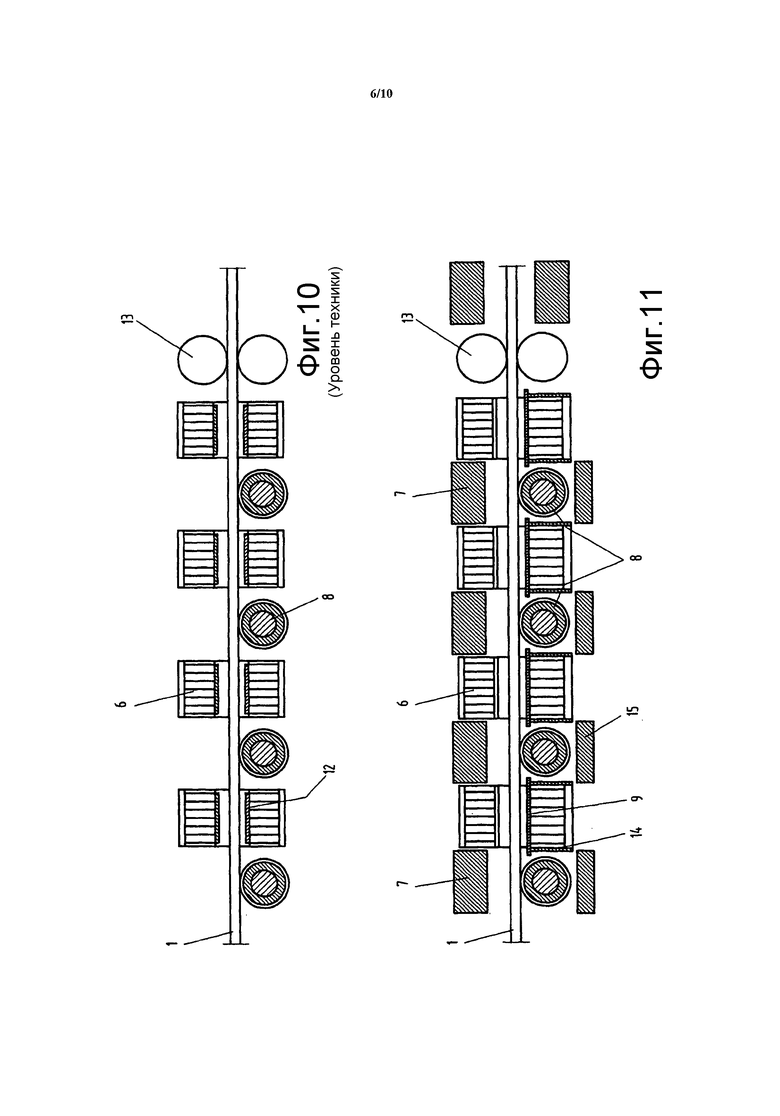

фиг. 10 схематически представляет вид сбоку показанной в разрезе индукционной печи согласно прототипу,

фиг. 11 схематически представляет вид сбоку показанной в разрезе индукционной печи в соответствующем изобретению варианте исполнения,

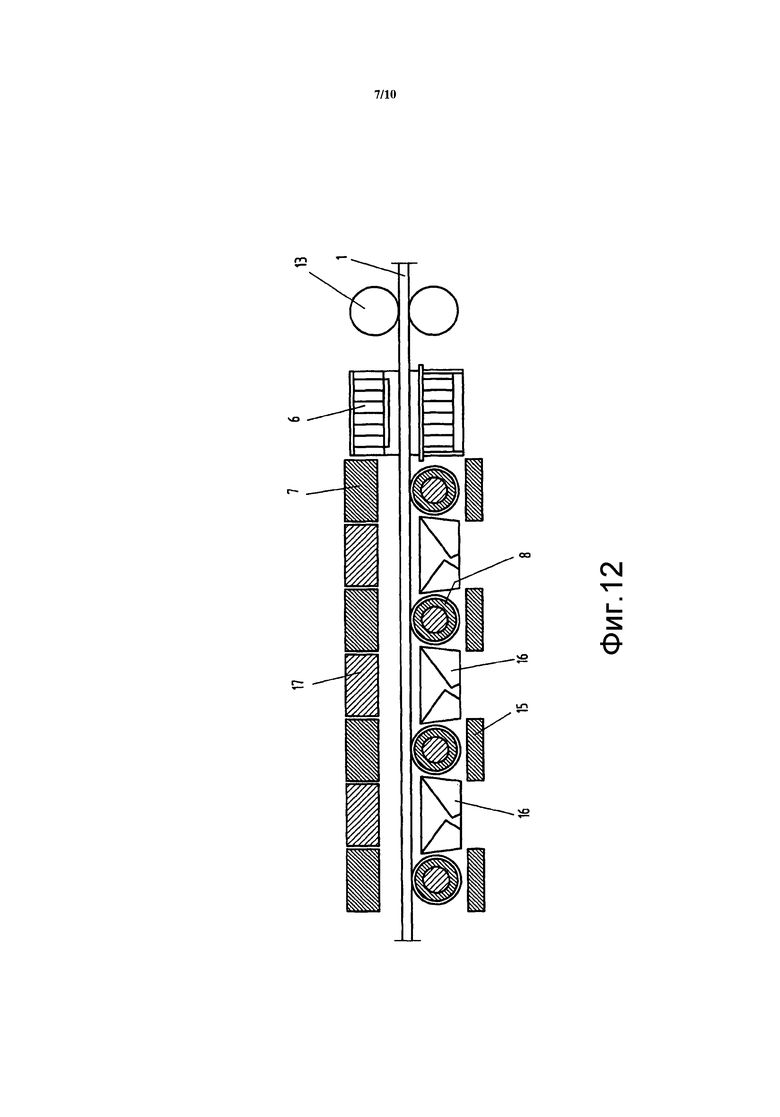

фиг. 12 схематически представляет изображение индукционной печи согласно фиг. 11, причем здесь, однако, индукторы частично были заменены теплоизоляционными кожухами,

фиг. 13 представляет профиль температуры в слябе или, соответственно, в полосе на протяжении установки согласно одному альтернативному производственному режиму,

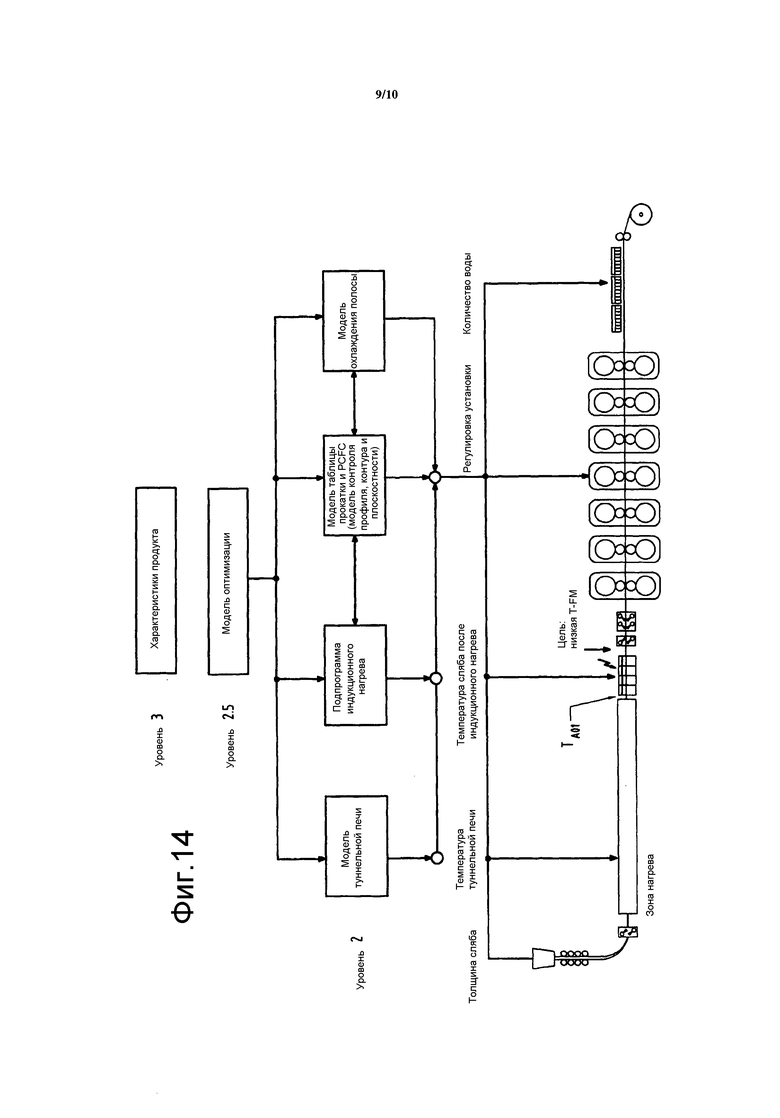

фиг. 14 схематически представляет математическую модель для энергетически оптимальной работы установки, и

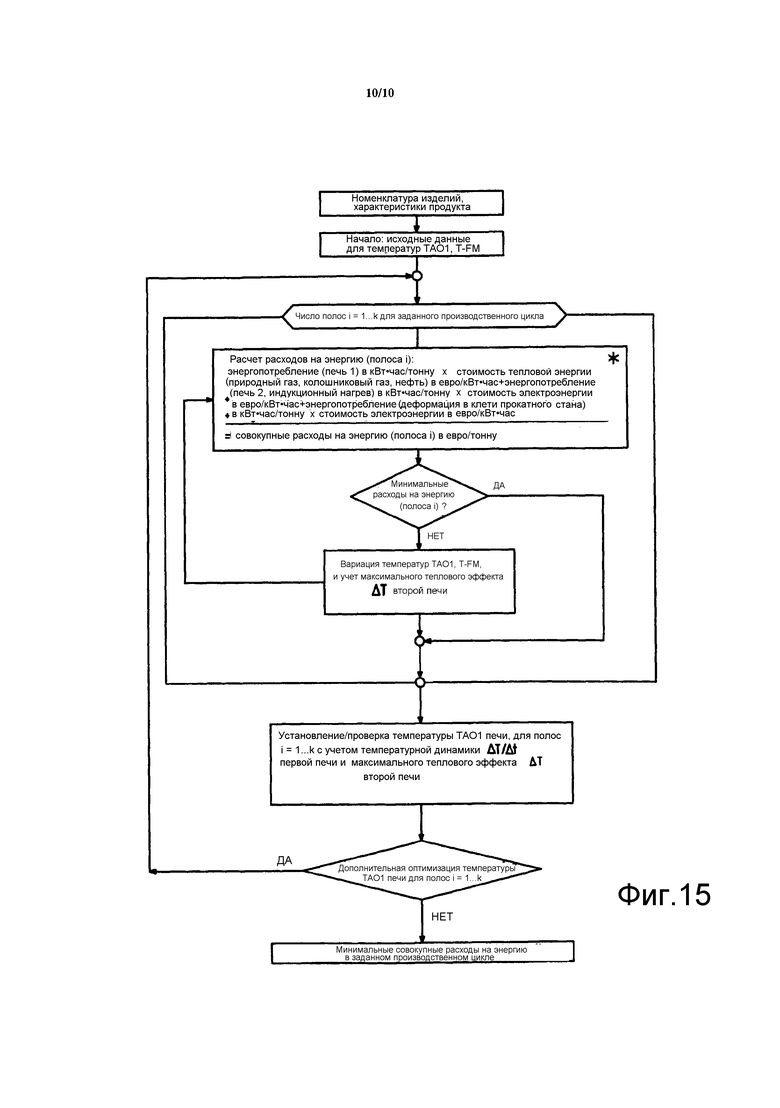

фиг. 15 схематически представляет блок-схему модели оптимизации.

В фигурах - как уже разъяснялось выше - можно видеть установку для изготовления металлической полосы 1. Установка включает установку 2 для непрерывной разливки и следующую по направлению F подачи первую печь 3 в форме печи с роликовым подом. За ней следует вторая печь 4 в форме индукционной печи. После второй печи по направлению F подачи следует прокатный стан (чистовой прокатный стан). После прокатного стана 5 размещен участок 10 охлаждения.

Чтобы иметь возможность для каждой полосы индивидуально устанавливать энергетически оптимальную в целом температуру TFM перед чистовым прокатным станом, согласно изобретению в части способа предусматривается соответственное распределение тепловой энергии для нагрева тонкого сляба. При этом печь 3 с роликовым подом нагревает тонкий сляб 1 лишь настолько, чтобы это было достаточным для большинства полос (например, до температуры от 1000 до 1050°C). Только экстремальные полосы, то есть тонкие полосы или особенно высокопрочные полосы, и, соответственно, полосы, которые создают высокую нагрузку на чистовой прокатный стан, или когда должны быть надежно установлены высокие температуры конечной прокатки, подвергаются индивидуальному индукционному нагреву до более высокой температуры T-FM на входе в чистовой прокатный стан. Таким образом, нагрев выполняется лишь настолько, насколько это требуется по технологическим основаниям в отношении нагрузки или прокатки.

Более низкий уровень температуры ведет к повышению энергии деформации. Однако повышение энергии деформации является значительно более низким, чем сэкономленная тепловая энергия в печи 3 с роликовым подом и, по обстоятельствам, в устройстве 4 для индукционного нагрева. В фиг. 3 представлена CSP-установка с печью 3 с роликовым подом и последующим устройством 4 для индукционного нагрева. Профиль температуры согласно фиг. 4 показывает возможные технологические режимы, прежде всего, на участке 4 индукционного нагрева и чистового прокатного стана 5. По сравнению с фиг. 1 и, соответственно, с фиг. 2 (согласно уровню техники), температура печи с роликовым подом была снижена, например, до 1000°C. Для многих полос достаточна обусловленная этим температура T-FM на входе в чистовой прокатный стан на уровне около 990°C и, таким образом, является почти равной по величине температуре ТАО1 на выходе из первой печи (печи 3 с роликовым подом), когда, например, на участке выключенной второй печи (индукционной печи 4) некоторое количество теплоты/температуры теряется в окружающую среду. Поскольку чистовой прокатный стан 5 в этом примере исполнения работает в периодическом режиме, здесь прокатка происходит несколько быстрее.

В фиг. 4 часто встречающийся технологический режим показан сплошной линией, более редкий технологический режим (с более высокими температурами) приведен пунктирной линией.

Соответственно снижаются суммарная израсходованная энергия, расходы на энергию и выбросы СО2. Если максимальная температура, например T-FM=1150°C, устанавливается в результате индукционного нагрева (см. пунктирный профиль температуры в фиг. 4), то также получается снижение энергопотребления по сравнению с состоянием согласно фиг. 1 и, соответственно, фиг. 2. Однако расходы на энергию, а также выбросы СО2 возрастают, так как электроэнергия является дорогостоящей и, соответственно, не представляет собой первичную энергию. Однако эта температура устанавливается редко.

Таким образом, регулирование оптимальной и, соответственно, минимальной температуры на входе в чистовой прокатный стан производится для представленного примера с помощью индукционного нагрева и печи с роликовым подом. Для достижения подобного эффекта вместо изображенного индукционного нагрева альтернативно может быть также применена более мощная печь, например, такая как DFI-печь.

Поэтому для минимизации расходов на энергию и энергопотребления, а также выбросов СО2, цель состоит в оптимизации температуры T-FM на входе в чистовой прокатный стан в рамках упомянутого предела и во многих случаях в сведении ее к минимуму. В качестве исполнительного элемента для оптимизации (минимизации) используются температура на выходе из печи 3 с роликовым подом как низкодинамичного исполнительного устройства и из устройства 4 для индукционного нагрева как высокодинамичного исполнительного устройства, которые могут индивидуально реагировать от полосы к полосе или также по длине полосы.

Эта оптимизация проводится посредством математической модели. Этим путем определяются совокупные расходы на энергию, выбросы СО2 и энергопотребление для каждой полосы в заданном производственном цикле. Температура ТАО1 печи из первой печи, а также температура T-FM на входе в чистовой прокатный стан варьируются таким образом, что итеративно устанавливается оптимальный (минимальный) расход. Часто для каждой полосы предпочтительно определяется минимальная температура T-FM на входе в чистовой прокатный стан. Для расчета учитывается модель таблицы проходов прокатки с максимально допустимыми скоростями и, соответственно, числами оборотов, максимально допустимыми усилиями на валках, крутящими моментами на валках и нагрузками на двигатели, и проверяется, не нарушаются ли профили полосы и ее плоскостности, а также желательные характеристики материала (структура, растворение микролегирующих элементов). Кроме того, испытывается модель участка охлаждения, например, достаточны ли количества воды.

Вообще говоря, контролируются граничные значения технологического процесса и установки, и на этом основании устанавливается минимальное энергопотребление, или минимальные выбросы СО2, или минимальные расходы на энергию. Эти расчеты могут быть проведены заранее непосредственно перед каждой прокаткой, или/и заблаговременно для более длительного производственного периода (например, для программы прокатки, или для одного дня, или для максимальной продолжительности изменения температуры печи с роликовым подом).

В результате получаются оптимальные температуры и, соответственно, потребность в газе для печи 3 с роликовым подом и для выбираемой мощности устройства 4 для индукционного нагрева в зависимости от скорости подачи, толщины сляба, ширины и материала. Выбор подходящей оптимальной температуры печи 3 с роликовым подом зависит также от температуры на входе в печь и от выбора толщины сляба, или возможных присутствующих обжимных клетей стана черновой прокатки, что также должно приниматься в расчет и влиять на энергетической баланс. Алгоритм оптимизации объединяет модель литейной машины, модель печи, модель, которая описывает работу устройства для индукционного нагрева, модель таблицы прокатки, модель профиля и плоскостности, а также модель участка охлаждения и понимается как 2,5-модель вышестоящего уровня.

В общем, следует отметить, что альтернативно индукционной печи 4, которая является предпочтительной, также может быть использована приспособленная для нагрева сляба DFI-печь (Direct Flame Impingement-Ofen), где сляб или, соответственно, полоса нагреваются при прямом оптимизированном воздействии пламени, без возникновения расплавления поверхности сляба. В отношении этой так называемой кислородно-топливной печи в способе «DFI-Oxyfuel» (прямого воздействия кислородно-топливного пламени) речь идет о специальной печи, в которой смешиваются чистый кислород вместо воздуха и газообразное или жидкое топливо, и пламя ориентируется непосредственно по направлению к полосе или, соответственно, тонкому слябу. Это не только оптимизирует процесс горения, но и сокращает выбросы оксидов азота. При таком способе нагрева также возможно достижение высоких плотностей тепловой энергии при хорошем коэффициенте полезного действия.

Для достижения по возможности равномерного нагрева по ширине сляба горелки DFI-печи по направлению подачи от ряда к ряду расположены смещенными, или же горелки выполнены как прямоугольные сопла по всей ширине.

Такие параметры, как энергия, стоимости электроэнергии и выбросы СО2, для печи 3 с роликовым подом, устройства 4 для индукционного нагрева и деформирования в прокатном стане 5 и, по обстоятельствам, 11 определяются и суммируются, и температуры печи и повышение температуры в устройстве для индукционного нагрева и, соответственно, температура T-FM устанавливаются таким образом, чтобы в сумме получался оптимальный результат для вышеуказанных параметров.

То, как результат оптимизации, а также профиль температуры на выходе из печи 3 с роликовым подом и для температуры T-FM на входе в чистовой прокатный стан может в принципе выглядеть в зависимости от числа полос, показывает пример согласно фиг. 5 и фиг. 6. Нагрузка на чистовой прокатный стан здесь в порядке замещения выражена другим параметром, например, толщиной полосы. При более толстых полосах температура печи больше не повышается, и прокатка проводится непосредственно без включения устройства 4 для индукционного нагрева. Температура печи составляет, например, 1000°C. Если в программе прокатки запланирована долгосрочная обработка более тонких полос, то температура печи корректируется соответственно этому (например, на температуру 1030°C); см. об этом пунктирные линии в фиг. 6. Индукционный дополнительный нагрев отдельных более тонких полос или групп полос до температуры от более 1000°C до 1150°C (максимально требуемая температура) проводится только при необходимости (см. заштрихованную область в фиг. 6). Таким образом, при этом температура ТАО1 печи оптимально устанавливается в зависимости от структуры продукции так, что большая доля продукта уже не требует дополнительного индукционного нагрева.

Из фиг. 6 следует, что в области между температурой печи с роликовым подом (здесь: около 1000°C и, соответственно, позже 1030°C) и максимальной необходимой температурой T-FM, которая здесь составляет 1150°C (см. пунктирную линию в фиг. 6; в случае полос, которые не требуют более высоких температур, индукционный нагрев не активируется), избегается перегрев. Дополнительный нагрев выполняется только для отдельных полос путем индукционного нагрева (заштрихованная область).

По сравнению с прототипной CSP-установкой согласно фиг. 1 и, соответственно, фиг. 2 в фиг. 7 явно проявляется эффект изменения температурного режима. Энергопотребление, выбросы СО2 и расходы на энергию здесь представлены для различных вариантов и, соответственно, для различных температур T-FM на входе в чистовой прокатный стан. Здесь для упрощения исходят из одинакового процесса прокатки (входная толщина = 60 мм, выходная толщина = 2,4 мм), тем самым более четко проявляется температурный эффект и, соответственно, тепловой эффект. В таблице доля производимых полос с различными температурами T-FM на входе в чистовой прокатный стан отличается. В качестве контрольного показателя для температуры T-FM здесь приведено значение IH после индукционного нагрева. Например, 60% тонких слябов не должны подвергаться дополнительному нагреву (T-FM = 990°C), 20% должны быть подвергнуты дополнительному индукционному нагреву от температуры печи 1000°C до 1050°C, 10% до температуры 1100°C и 10% до 1150°C. При суммировании долей получается совокупный результат. Таким образом, успешное применение этого метода оптимизации обеспечивает для представленной структуры продукции сокращение расходов на энергию, энергопотребления, а также выбросов СО2. Расходы на энергию сокращаются, например, на 83% от предшествующего уровня технологического режима согласно фиг. 1, при котором поддерживается постоянная температура печи 1150°C.

Способ, сберегающий энергию благодаря минимизации температуры, предпочтительно сочетается с применением экономящих энергию сухих роликов пода печи. Если, как правило, печь 3 с роликовым подом (или обе печи при двухручьевой конструкции) работает при температурах от менее 1050°C до 1100°C, в предпочтительном варианте все ролики могут быть выполнены в виде энергетически оптимальных сухих роликов пода печи. Кроме того, происходит меньший износ роликов пода печи, или же могут быть применены более простые, экономически более выгодные материалы для роликов пода печи. Действие сухих роликов пода печи при одинаковых в остальном условиях представлено в фиг. 7, в разделе «II) Сухие ролики пода печи». Благодаря этому в данном примере энергопотребление сокращается вдвое, и также еще более снижаются расходы на энергию, например, на 64% от предыдущего значения.

Описываемый способ минимизации энергопотребления, выбросов СО2 и расходов на энергию путем регулирования оптимальной температуры T-FM на входе в чистовой прокатный стан может найти применение не только в компактных CSP-установках, но также в CSP-установках с обжимной(-ными) клетью(-тями) после установки для непрерывной разливки или внутри печи с роликовым подом. Подобные варианты представлены в фиг. 8 и 9, где перед печью 3 с роликовым подом предусматривается клеть 11 прокатного стана (фиг. 8) или, соответственно, где печь 3 с роликовым подом разделена на две отдельных печи 3′ и 3′′, причем между ними размещена клеть 11 прокатного стана.

Равным образом, возможно применение способа на литейно-прокатных установках для обработки тонкой полосы с подобной конструкцией, а также в стандартных производственных установках, состоящих из установки для литья толстых слябов, печи для нагрева толстых слябов и устройства для индукционного нагрева после печи или перед станом чистовой прокатки. В случае установки с обжимными клетями степень обжатия при черновой прокатке и/или скорость черновой прокатки привлекается для дополнительного влияния и оптимизации температуры T-FM на входе в чистовой прокатный стан. Вместо печи 3 с роликовым подом также может альтернативно или отчасти использоваться пассивное или активное капсулирование рольганга.

Однако предпочтительно способ применяется в литейно-прокатной установке (CSP-установке), в которой используются или, соответственно, отливаются металлические слябы или, соответственно, тонкие слябы, предпочтительно с толщиной в диапазоне 30-120 мм и особенно предпочтительно с толщиной в диапазоне 45-90 мм.

При неиспользовании всего устройства 4 для индукционного нагрева или неиспользовании частей участка индукционного нагрева предусматривается теплотехническое капсулирование этих участков рольганга, чтобы свести там к минимуму тепловые потери. Для этого весь участок индукционного нагрева или отдельные модули устройства для индукционного нагрева и кожуха рольганга могут быть выполнены сдвижными в поперечном направлении. На транспортере к прокатному стану размещено либо устройство для индукционного нагрева, либо оптимально теплоизолированный кожух рольганга. Альтернативно или дополнительно, устройство для индукционного нагрева также может быть выполнено со встроенной теплоизоляцией.

Устройство 4 для индукционного нагрева представляет собой элемент, с помощью которого на относительно коротком участке к тонкому слябу может быть подведено большое количество энергии. Однако во время индукционного нагрева одновременно энергия излучается в окружающую среду, в ролики рольганга и охлаждаемую обшивку устройства для индукционного нагрева. Вследствие этих потерь снижается эффективный коэффициент полезного действия устройства 4 для индукционного нагрева. Общеупотребительную конструкцию участка индукционного нагрева показывает фиг. 10 (согласно прототипу). Различимы индукционные катушки 6 с пластиной 12 для ограждения катушек. Обшивка устройства для индукционного нагрева охлаждается, чтобы индукционные катушки не перегревались. Кроме того, видны ролики 8 рольганга и тянущие ролики 13.

Для повышения эффективного коэффициента полезного действия и, соответственно, сокращения тепловых потерь на участке индукционного нагрева предлагается внутри участка индукционного нагрева одновременно размещать теплоизоляцию, как показано в фиг. 11. В качестве теплоизолирующего устройства предусмотрены теплоизоляционные кессоны 7 наверху между индукторами, теплоизолированные ролики 8 рольганга (набранные из дисков ролики с изоляцией между ними) и тонкие теплоизоляционные пластины или маты 9 перед индукторами 6 (могут быть размещены снизу и сверху).

Теплоизоляционный материал предпочтительно состоит из термостойкого керамического материала с низкой теплопроводностью, плотностью и удельной теплоемкостью. Теплоизоляционные кессоны также могут быть облицованы тонким термостойким листом.

Теплоизоляционные кессоны 7 между индукторами необязательно могут быть выполнены регулируемыми по высоте или, соответственно, сдвижными, чтобы, например, противодействовать несимметричному нагреву тонкого сляба 1 и/или возможному искривлению сляба.

Теплоизоляция 14 также может быть предусмотрена между роликом 8 и индукционной катушкой 7.

Чтобы снизить тепловые потери на ролике 8, также может быть предусмотрена теплоизоляция 15 под роликом.

При неиспользовании индукционных катушек 6 эти участки могут быть заменены теплоизоляционными кожухами 16, 17, например, посредством смещения в сторону, как показано в фиг. 12. Кроме того, здесь видны воронкообразные теплоизоляционные кожухи 16, размещенные на нижней стороне. Благодаря этому облегчается соскальзывание наружу окалины, и тем самым предотвращается накопление окалины на нижних теплоизоляционных кожухах. В результате периодического встряхивания нижних теплоизоляционных кожухов 16 по направлению поперек направления транспортирования сляба 1 дополнительно улучшается выведение окалины наружу. Этот процесс вибрационного воздействия может быть выполнен с помощью и без того уже имеющегося приводного устройства для бокового смещения теплоизоляционного кожуха, с помощью изменения скорости привода или, предпочтительно, перемещения по неровному участку транспортирования при использовании бокового смещения. В альтернативном варианте окалина время от времени может быть выдута сверху вниз с помощью продувочного устройства. Все действия для удаления окалины и тем самым предотвращения образования наслоений подобным образом могут быть предприняты для передвижных элементов теплоизоляции, а также для стационарных теплоизоляционных кожухов на нижней стороне.

Дополнительно к теплоизоляции внутри устройства для индукционного нагрева предусматривается теплоизоляция между печью с роликовым подом и устройством для индукционного нагрева, а также после участка индукционного нагрева. В результате этого благоприятным образом сокращается охлаждение поверхности и поддерживается действие индукционного нагрева.

Поскольку устройство для индукционного нагрева со встроенной теплоизоляцией относительно хорошо капсулировано, это устройство необязательно также может эксплуатироваться в атмосфере инертного газа (азота, аргона, дымового газа печи), чтобы сократить образование там окалины.

Компоненты модели оптимизации и, соответственно, согласование различных подмоделей для установления температуры ТАО1 на выходе из печи с роликовым подом и температуры T-FM на входе в чистовой прокатный стан представлены в фиг. 14. Эта модель и, соответственно, эти модели реализуются в поточном технологическом процессе, то есть во время текущего производственного процесса, или/и, в альтернативном варианте, используются вне технологического процесса для целей подготовительного изучения и, предпочтительно, для оптимального планирования программы прокатки. Благодаря этому могут быть надлежащим образом объединены группы полос со сходными условиями нагрузок и, соответственно, характеристиками с целью создания проходов с одинаковой минимальной температурой ТАО1 печи и, соответственно, температурой T-FM на входе в чистовой прокатный стан, чтобы дополнительно минимизировать энергопотребление.

Последовательность этапов оптимизации для сведения к минимуму, например, расходов на энергию иллюстрирована в фиг. 15. При этом главными параметрами оптимизации являются температура ТАО1 на выходе из печи с роликовым подом, а также температура T-FM на входе в чистовой прокатный стан. Для полос К заданного производственного цикла рассчитываются вышеуказанные параметры, и итеративно варьируются или, соответственно, устанавливаются такие температуры ТАО1 и T-FM, что в сумме получаются минимальные расходы на энергию.

Аналогично способу действия для минимизации общих расходов на энергию, необязательно могут быть также сведены к минимуму выбросы СО2 или энергопотребление. Для этого в рамках на фиг. 15, которые маркированы звездочкой (*), должны быть только заменены соответствующе параметры.

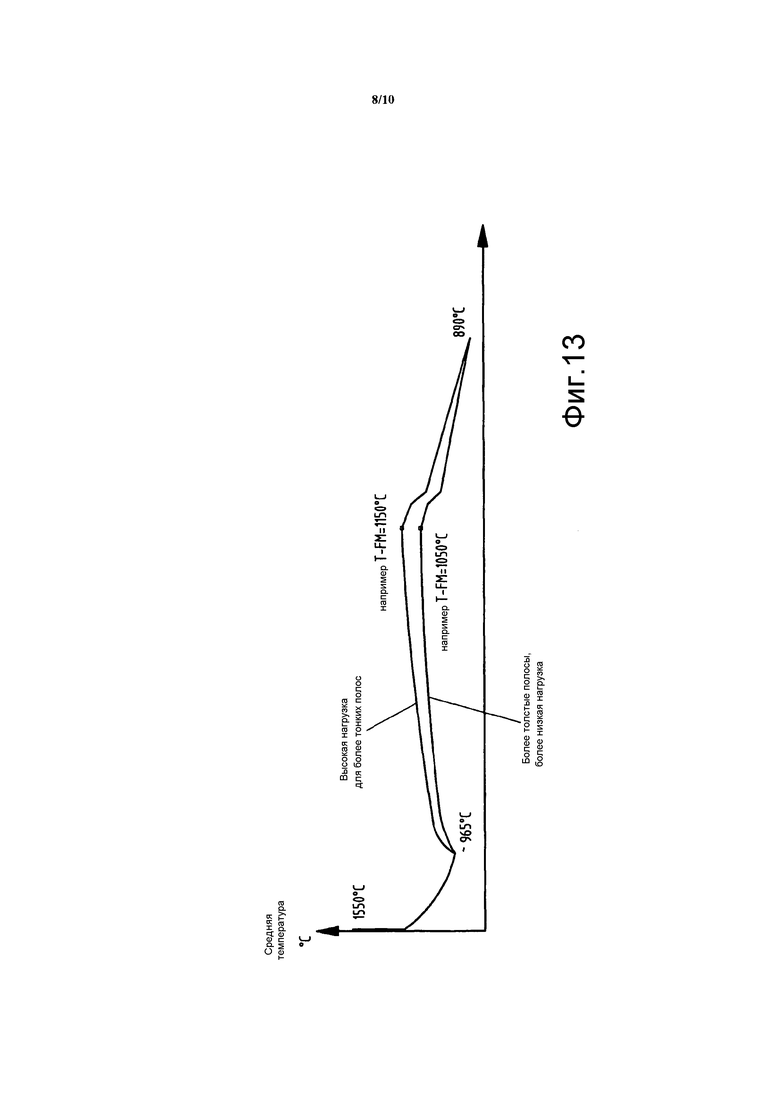

Предлагаемые способы минимизации энергопотребления, выбросов СО2 и расходов на энергию также могут быть реализованы без второй печи или второй группы печей (например, устройства 4 для индукционного нагрева) после печи 3 с роликовым подом. При этом печь 3 с роликовым подом регулируется в зависимости от условий чистового прокатного стана (толщины готовой полосы, нагрузки, температуры готовой полосы, необходимого количества воды на участке охлаждения и т.д.) на минимальную температуру T-FM на входе в чистовой прокатный стан. Тогда это производится не индивидуально для каждого тонкого сляба, а заблаговременно рассматривается структура программы прокатки, и с учетом динамических характеристик нагрева в печи для критического в данном периоде времени продукта выбирается минимальная температура T-FM на входе в чистовой прокатный стан, см. фиг. 13. Алгоритм оптимизации для этого является таким же, однако без учета энергии на вторую печь. Однако эффективность вследствие более низкой динамики нагрева в печи (в первой печи) является меньшей.

Изложенный выше результат расчета в отношении регулирования оптимальной температуры печи с роликовым подом и последующего индукционного нагрева, и тем самым подразделение на нагрев с использованием топлива (природного газа, колошникового газа, нефти) или электричества, может оказываться различным от страны к стране вследствие существенной вариации стоимости топлива и электроэнергии. Поэтому представленные выше ситуации следует понимать только в качестве примера.

Список условных обозначений:

1 Металлический сляб/черновая полоса/металлическая полоса

2 Установка для непрерывной разливки сляба

3 Первая печь (печь с роликовым подом)

3′ Отдельная печь

3′′ Отдельная печь

4 Вторая печь (индукционная печь)

5 Прокатный стан (чистовой прокатный стан)

6 Индукционная катушка

7 Теплоизоляционный кессон

8 Ролик рольганга

9 Теплоизоляционная пластина

10 Участок охлаждения

11 Клеть прокатного стана

12 Пластина

13 Тянущий ролик

14 Теплоизоляция

15 Теплоизоляция

16 Теплоизоляция

17 Теплоизоляция

TFM = T-FM Температура на входе в прокатный стан (после последней печи перед чистовым прокатным станом)

ТАО1 Температура на выходе из первой печи

ΔT Изменение температуры

ΔT/Δt Температурный градиент (изменение температуры в единицу времени)

F Направление подачи

Изобретение может быть использовано при прокатке металлической полосы на литейно-прокатной установке. Способ осуществляют на установке непрерывной разливки и следующих за ней в направлении подачи сляба первой печи с неохлаждаемыми роликами пода, второй печи и чистовом прокатном стане. На стадии а) определяют объем производства металлических слябов или металлических полос во время заданного производственного цикла, включающего по меньшей мере два различных металлических сляба или две металлические полосы. На стадии b) определяют температуру металлических слябов на входе в чистовой прокатный стан. На стадии с) определяют температуру ТАО1 слябов на выходе из первой печи (3), максимальное значение которой составляет 1125°С, причем ее значение выбирают меньшим, чем наивысшая температура TFM, определенная в стадии b), и меньшим или равным наинизшей температуре TFM. На стадии d) нагревают слябы в первой печи до выходной температуры ТАО1. На стадии е) нагревают сляб во второй печи до температуры TFM, превышающей ТАО1, достигнутую на стадии d). Обеспечивается снижение энергопотребления при прокатке металлической полосы. 18 з.п. ф-лы, 15 ил.

1. Способ изготовления металлической полосы (1) в литейно-прокатной установке, содержащей установку (2) для непрерывной разливки и следующие за ней в направлении (F) подачи сляба первую печь (3), вторую печь (4) и чистовой прокатный стан (5), причем достижимый температурный градиент (ΔT/Δt) первой печи (3) является меньшим, чем достижимый температурный градиент (ΔT/Δt) второй печи (4), включающий следующие стадии:

a) определение объема производства изготавливаемых металлических слябов или металлических полос (1) во время заданного производственного цикла, включающего по меньшей мере два различных металлических сляба или две металлические полосы (1),

b) определение температур (TFM), по меньшей мере, для части, предпочтительно для всех, металлических слябов заданного производственного цикла на входе в чистовой прокатный стан (5),

c) определение температуры (TAO1) металлических слябов на выходе из первой печи (3), причем ее значение выбирают меньшим, чем наивысшая температура (TFM), определенная в стадии b), и меньшим или равным наинизшей температуре (TFM), определенной в стадии b),

d) нагрев металлических слябов в первой печи (3) в режиме, обеспечивающем достижение металлическими слябами выходной температуры (TAO1), определенной согласно стадии с),

e) нагрев металлического сляба во второй печи (4) до температуры (TFM) входа в чистовой прокатный стан (5), значение которой превышает значение температуры (TAO1) на выходе из первой печи (3), достигнутое согласно стадии d), причем в первой печи (3) используют неохлаждаемые ролики пода, а температура (TAO1) металлического сляба на выходе первой печи (3) составляет максимально 1125°C.

2. Способ по п. 1, отличающийся тем, что в стадии с) значение температуры (TAO1) металлического сляба на выходе из первой печи (3) выбирают равным наинизшему значению температуры (TFM), определенной в стадии b).

3. Способ по п. 1, отличающийся тем, что в качестве первой печи (3) используют печь с роликовым подом и/или в качестве второй печи (4) используют индукционную печь или DFI-печь или комбинацию индукционной печи и DFI-печи.

4. Способ по любому из пп. 1-3, отличающийся тем, что температуру металлического сляба во второй печи (4) повышают максимально на 100°C.

5. Способ по любому из пп. 1-3, отличающийся тем, что первую печь (3) используют для накопления слябов.

6. Способ по любому из пп. 1-3, отличающийся тем, что температуру металлического сляба на выходе из первой печи (TAO1) и на входе в чистовой прокатный стан (TFM) определяют итеративно.

7. Способ по любому из пп. 1-3, отличающийся тем, что определение температуры (TFM) металлического сляба на входе в чистовой прокатный стан (5) согласно стадии b), и/или определение температуры (TAO1) металлического сляба на выходе из первой печи (3) согласно стадии с), и/или энергопотребления, и/или выбросов CO2, и/или стоимости энергии для всех изготавливаемых металлических слябов выполняют с помощью математической модели.

8. Способ по п. 7, отличающийся тем, что в качестве конечной величины при расчете для минимизации стоимости энергии, и/или выбросов CO2, и/или энергопотребления применяют минимальную температуру (TFM) металлического сляба на входе в чистовой прокатный стан (5).

9. Способ по п. 7, отличающийся тем, что в качестве конечной величины при расчете для минимизации стоимости энергии, и/или выбросов CO2, и/или энергопотребления применяют минимальную температуру (TAO1) металлического сляба на выходе из первой печи (3).

10. Способ по п. 7, отличающийся тем, что в качестве конечной величины при расчете для минимизации стоимости энергии, и/или выбросов CO2, и/или энергопотребления применяют минимальное повышение температуры (ΔT) металлического сляба во второй печи (4).

11. Способ по п. 7, отличающийся тем, что в математической модели для установления оптимальной температуры (TAO1) металлического сляба на выходе из первой печи (3) и температуры (TFM) металлического сляба на входе в чистовой прокатный стан (5) принимают в расчет технологические пределы и предельные характеристики установки.

12. Способ по любому из пп. 1-3, отличающийся тем, что в качестве первой печи (3) используют DFI-печь.

13. Способ по любому из пп. 1-3, отличающийся тем, что в качестве первой печи (3) и/или в качестве второй печи (4) используют DFI-печь, в которой горелки, и/или регулировку горелок, и/или расстояние пламени от поверхности металлического сляба выбирают таким образом, чтобы предотвратить расплавление окалины или материала на поверхности металлического сляба.

14. Способ по любому из пп. 1-3, отличающийся тем, что в качестве первой печи (3) и/или второй печи (4) используют DFI-печь, горелки которой выполнены с возможностью равномерного нагрева металлического сляба по всей ширине и представляют собой прямоугольные сопла, непрерывные по ширине.

15. Способ по любому из пп. 1-3, отличающийся тем, что в качестве первой печи (3) и/или в качестве второй печи (4) используют DFI-печь, горелки которой размещены в несколько рядов по направлению (F) подачи металлического сляба, со смещением в каждом ряду и обеспечением равномерного нагрева по всей ширине сляба.

16. Способ по любому из пп. 1-3, отличающийся тем, что металлический сляб перед первой печью (3) подвергают черновой прокатке.

17. Способ по любому из пп. 1-3, отличающийся тем, что первую печь (3) разделяют на две отдельных печи (3′, 3″), а металлический сляб подвергают черновой прокатке между этими отдельными печами (3′, 3″).

18. Способ по любому из пп. 1-3, отличающийся тем, что на стадии е) используют вторую печь, выполненную с возможностью вывода ее отдельных модулей из технологической линии, и, дополнительно на их месте, рольганг, снабженный кожухом.

19. Способ по любому из пп. 1-3, отличающийся тем, что в литейно-прокатной установке (CSP-установке) получают металлические слябы толщиной 30-120 мм или, предпочтительно, тонкие слябы толщиной 45-90 мм.

| WO 2011015365 A1, 10.02.2011 | |||

| DE 102008029581 A1, 22.01.2009 | |||

| DE 102008003222 A1, 19.03.2009 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2150347C1 |

| КОНСОЛЬНЫЙ ПЕЧНОЙ РОЛИК | 2001 |

|

RU2217673C2 |

Авторы

Даты

2016-10-27—Публикация

2013-01-25—Подача