Изобретение относится к способу изготовления горячекатаной полосы из аустенитных нержавеющих сталей, причем на первом этапе литой продукт подвергают процессу прокатки в прокатном стане с чистовой линией, а на втором этапе осуществляют термообработку для предотвращения подверженности коррозии, в частности межкристаллитной коррозии из-за выделений карбидов хрома. Кроме того, изобретение относится к установке для изготовления горячекатаной полосы из аустенитных нержавеющих сталей, не подверженных точечной, в частности межкристаллитной коррозии.

Известно, что аустенитные нержавеющие стали, под которыми следует понимать, в целом, марки сталей с массовой долей хрома, по меньшей мере, 10,5%, а также никелем, подвержены, в частности, межкристаллитной коррозии, которая основана на обеднении хромом близких к границам зерен зон структуры при образовании обогащенных хромом выделений на границах зерен и на связанном с этим снижении коррозионной стойкости этих зон по сравнению с зонами структуры с высоким содержанием растворенного хрома. Это явление происходит, в частности, тогда, когда заготовки слишком медленно проходят критические температурные интервалы при охлаждении. Поэтому структуру таких аустенитных хромоникелевых сталей устанавливают в отожженном на твердый раствор и в закаленном состоянии. Отжиг на твердый раствор с последующей закалкой представляет собой режим термообработки, при котором при температурах отжига на твердый раствор 1000-1100°С хром из выделившихся карбидов хрома снова переходит в раствор, а последующий процесс закалки препятствует повторному образованию карбидов хрома за счет того, что атомы углерода в пересыщенном растворе удерживаются в матрице. Такой отжиг на твердый раствор с последующей закалкой осуществляют в отдельном от прокатки процессе термообработки. Для этого катаные продукты транспортируют к отдельным установкам термообработки и там подвергают отжигу и закалке. Помимо предотвращения образования карбидов хрома за счет отжига на твердый раствор улучшается также холодная деформируемость аустенитных хромоникелевых сплавов.

Из ЕР 0415987 В2 известен способ непрерывного получения стальной полосы или листа из разлитых на криволинейной машине непрерывной разливки с горизонтальным направлением выхода тонких слябов толщиной около 50 мм, включающий в себя следующие этапы: прокатка тонких слябов после их затвердевания в криволинейной направляющей шахте при температурах свыше 1100°С, снижение температуры слябов за счет излучения или удаления окалины, индукционный повторный нагрев до температуры около 1100°С и прокатка тонких слябов, по меньшей мере, в одном прокатном стане. Посредством нагрева устанавливают температуру слябов, так что учитывается перепад температур на деформирующих устройствах прокатного стана, а именно таким образом, что при прокатке в последней прокатной клети температура заготовок лежит в еще достаточном для хорошей деформации интервале. При этом в третьей и последней прокатной клети прокатного стана температура прокатываемого материала падает, например, до 988°С, что достаточно в качестве исходной температуры для последнего прохода прокатки. Прокатываемый материал покидает последнюю прокатную клеть с температурой 953°С или ниже, и его затем при еще более низкой температуре разрезают на нужную длину и штабелируют или наматывают.

Кроме того, известны установки для прокатки полос и листов с «разливочного нагрева», описанные, например, Flemming et al.: Установки CSP и их приспособление к расширенным производственным программам. Stahl & Eisen, vol. 2, 1993, с. 37 и далее. В такой установке на машине для непрерывной разливки с кристаллизатором специальной формы получают тонкий сляб, разрезают на отдельные длины и транспортируют в печь с роликовым подом для выравнивания температуры. После этого тонкий сляб ускоряют до заметно более высокой входной скорости примыкающего прокатного стана, удаляют с него окалину и подают к прокатному стану. В установившемся режиме производства со скоростью разливки 5,5 м/мин тонкий сляб со средней температурой около 1080оС достигает печи с роликовым подом. Выходная температура из печи составляет около 1100°С. Необходимую для процесса прокатки тепловую энергию покрывают, таким образом, почти полностью количеством тепла, содержащимся в отлитой заготовке. В прокатном цеху тепловые потери возникают при охлаждении в прокатном стане при контакте с валками, так что устанавливается конечная температура прокатки, например 880°С. Затем следуют медленное охлаждение на участке охлаждения и намотка.

Обоим известным способам присуще то, что в качестве входной температуры в чистовую прокатную клеть устанавливают температуру сляба, которой достаточно для обеспечения прокатки в последней клети чистового стана.

В основе изобретения лежит задача создания способа и установки, с помощью которых с экономией энергии и времени можно было бы получать аустенитные нержавеющие стали.

Эта задача решается посредством способа с признаками п. 1 и установки с признаками п.11. Предпочтительные усовершенствования приведены в зависимых пунктах.

Согласно основной идее изобретения для изготовления горячекатаной полосы или горячекатаной широкой полосы из аустенитных нержавеющих сталей термообработку для предотвращения склонности к коррозии осуществляют непосредственно с «прокатного нагрева», т.е. непосредственно вслед за процессом прокатки с использованием того факта, что температуры в полосе настолько высоки, что карбиды хрома еще не выделились или что, исходя из температур прокатки, следует преодолеть лишь небольшие разности температур, с тем чтобы установить температуры для перехода хрома в раствор. В целом, катаный продукт больше не подвергают отжигу на твердый раствор на отдельном этапе термообработки, что включает в себя нагрев от комнатной температуры до температуры отжига на твердый раствор, а используют прокатный нагрев и, тем самым, исключают энергоемкий процесс нагрева. Стали могут быть получены поэтому без последующей, отдельно проводимой термообработки, состоящей из отжига на твердый раствор и закалки, с экономией энергии и времени.

Согласно изобретению этой желательной относительно высокой конечной температуры прокатки достигают в конце чистовой линии за счет того, что устанавливают более высокую по сравнению с этим входную температуру литого продукта в чистовую линию прокатного стана, лежащую выше 1150°С, преимущественно выше 1200°С. Тогда температурный уровень прокатываемого материала, несмотря на перепад температур в процессе прокатки, лежит всегда выше температуры, при которой могли бы выделиться карбиды хрома. Для достижения таких входных температур литой продукт подвергают многоступенчатому, в частности двухступенчатому, нагреву, включающему в себя этап подогрева и этап интенсивного нагрева.

Преимущественно конечную температуру прокатки прокатываемого материала устанавливают на температуры выше 1000°С, предпочтительно выше 1050°С, т.е. на температуры, при которых склонный к выделению в виде карбидов хром в хромсодержащих нержавеющих сталях находится в растворе. Конечная температура прокатки должна лежать на уровне, при котором еще не выделяются карбиды хрома, однако при котором структура еще рекристаллизуется. Понятие «конечная температура прокатки» относится к температуре прокатываемого материала в последней клети или в последних клетях чистовой линии. Затем, преимущественно непосредственно вслед за этим, прокатываемый материал резко охлаждают до температур ниже 600оС, предпочтительно ниже 450°С, причем выделение, в частности, карбидов хрома подавляется. Таким образом производится катаный, уже термообработанный продукт, который по сравнению с продуктом, подвергнутым отдельному отжигу на твердый раствор и закалке, обладает преимуществом экономии энергии и времени при своем изготовлении.

Предпочтительным образом на ступени подогрева температуру литого продукта устанавливают на значения 1000-1150°С, причем лишь в последующей зоне интенсивного нагрева температуру повышают до значений выше 1200°С. Преимущественно подогрев осуществляют в обогреваемой газом или жидким топливом печи, а последующий интенсивный нагрев - в индукционной печи или в зоне интенсивного нагрева. Это имеет то особое преимущество, что подогрев может происходить в печи с роликовым подом, тогда как ступень нагрева до температур выше 1200°С смещается в зону индукционного нагрева. Это предотвращает слишком сильную нагрузку на печь с роликовым подом, что при определенных обстоятельствах могло бы привести к ее термическому разрушению. В обогреваемой газом или жидким топливом подогревательной печи температура сляба повышается до температур 1000-1150°С, не превышая термостойкости элементов печи.

Во избежание негативных воздействий сильно нагретого слоя первичной окалины на качество поверхности прокатываемого материала с поверхности литого продукта, в частности с поверхности сляба, перед установлением входной температуры удаляют окалину. Для этого между ступенями подогрева и интенсивного нагрева предусмотрено устройство для удаления окалины. Установление входной температуры происходит тогда в зоне индукционного интенсивного нагрева. Предложено также осуществить удаление окалины дополнительно или уже перед печью с роликовым подом ступени подогрева, с тем чтобы защитить ролики печи от окалины и, тем самым, поверхности слябов от нежелательных следов окалины и улучшить теплоперенос в сляб.

В качестве другой формы выполнения для установления желаемой высокой конечной температуры прокатки предложено, что дополнительно осуществляют нагрев прокатываемого материала на последнем участке чистовой линии, преимущественно индуктивно. Это обеспечивает то, что к концу процесса прокатки температура прокатываемого материала будет поддерживаться на значениях, при которых протекают процессы рекристаллизации.

В качестве усовершенствования предложено, что прокатываемый материал с определенной конечной температурой прокатки пропускают через примыкающий к чистовой линии участок нагрева, преимущественно индукционного, для дальнейшего поддержания температур, при которых происходят ускоренные процессы рекристаллизации, и лишь затем охлаждают. Это обладает тем преимуществом, что в распоряжении имеется более длительное время на желательные процессы рекристаллизации и возникающие вследствие его снижения прочности. Этот участок нагрева может применяться тогда, когда установлено, что желательную конечную температуру прокатки, несмотря на высокие входные температуры, достичь не удалось, например, из-за повышенных потерь в процессе прокатки.

Установка, согласно изобретению, для осуществления предложенного способа характеризуется тем, что система установления температуры включает в себя устройство для подогрева литого продукта и устройство для интенсивного нагрева для установления входной температуры литого продукта в чистовой линии прокатного стана выше 1150°С, предпочтительно выше 1200°С, с тем чтобы установить желаемую конечную температуру прокатки с целью осуществления термообработки непосредственно с прокатного нагрева.

При этом средства для установления желаемой высокой конечной температуры прокатки являются частью системы установления температуры, т.е. при установлении высокой входной температуры с учетом перепада температур в процессе прокатки устанавливается также высокая конечная температура прокатки. Для уменьшения нагрузки на подогревательную печь, являющуюся, в частности, печью с роликовым подом, такая система установления температуры состоит из устройства подогрева и примыкающей к нему зоны индукционного интенсивного нагрева.

Для поддержания конечной температуры прокатки после прокатки за прокатным станом расположена зона нагрева. Эта зона нагрева имеет преимущественно индукционный обогрев и в ней могут быть установлены температуры выше 1000°С. Речь может идти также о туннельной печи.

Другие подробности и преимущества изобретения приведены в зависимых пунктах и последующем описании, в котором изображенные на чертежах формы выполнения изобретения поясняются более подробно. При этом помимо перечисленных выше комбинаций признаков существенными для изобретения являются признаки сами по себе или в других комбинациях.

На чертежах изображено:

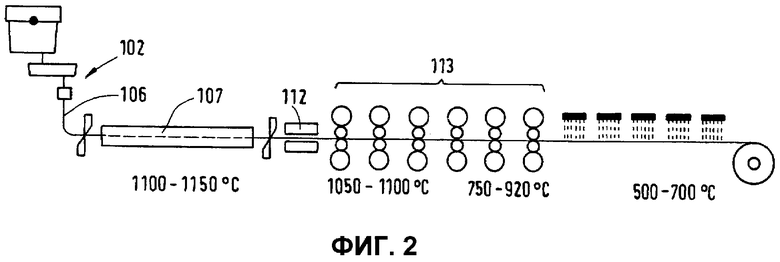

фиг.1 - установка для осуществления предложенного способа в первой форме выполнения;

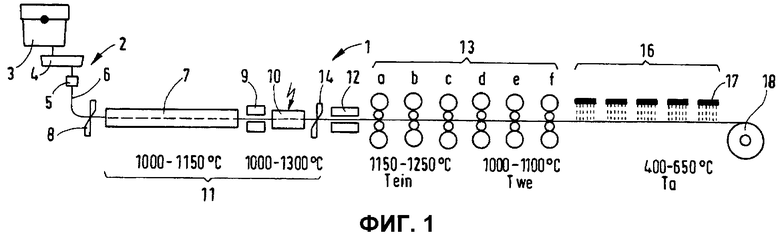

фиг.2 - установка, известная из уровня техники.

На фиг.1 изображена установка для изготовления листов или полос из легированных хромом и никелем марок стали, которые прокатывают без охлаждения до комнатной температуры и подвергают термообработке, так что конечный продукт является отожженным на твердый раствор и закаленным.

Такая установка 1 содержит установку 2 непрерывной разливки, изображенную здесь схематично с ковшом 3 для стального расплава, промежуточным ковшом 4 и кристаллизатором 5. Отлитую близко к окончательным размерам заготовку или продукт 6 перед печью с роликовым подом или подогревательной печью 7 разрезают с помощью ножниц 8 на слябы, которые поступают затем в печь 7 для их нагрева до температур 1000-1150°С или для выравнивания температуры. Нагретые слябы проходят через устройство 9 для удаления окалины, а затем поступают в зону 10 индукционного интенсивного нагрева. В этой зоне температуру слябов в течение короткого процесса нагрева повышают до температуры в интервале 1000-1300°С, преимущественно выше 1200°С. Достигнутой в зоне 10 интенсивного нагрева температуры должно быть достаточно для установления желаемых конечных температур прокатки выше 1000оС. При необходимости может быть достаточным также нагрев до температур около 1000°С, если в процессе прокатки возникают лишь очень малые температурные потери. Подогревательная печь 7 и зона 10 интенсивного нагрева образуют систему 11 установления температуры. Средствами для осуществления термообработки являются подогревательная печь 7 и зона 10 интенсивного нагрева, а также участок быстрого охлаждения.

После прохождения зоны 10 интенсивного нагрева с горячих слябов еще раз удаляют окалину (второе устройство 12 для удаления окалины) и направляют на чистовую линию 13, состоящую здесь из шести клетей 13а-f. Входные температуры лежат в интервале 1050-1250°С, преимущественно выше 1200°С. Температура 1050°С также может быть установлена, если температурные потери в прокатном стане малы и достигаются желаемые конечные температуры прокатки. Перед вторым устройством 12 для удаления окалины расположены аварийные ножницы 14 на случай сбоев в работе.

В процессе прокатки температуры слябов за счет излучения и охлаждения уменьшаются, однако до конца прокатного стана 13 не снижаются ниже 1000-1100°С, так что хром всегда остается в растворе, по границам зерен структуры не могут выделиться карбиды хрома, и происходит полная рекристаллизация. Затем прокатываемый материал 15 поступает в устройство 16 для охлаждения или на участок охлаждения, параметры охлаждения которого установлены с возможностью быстрого охлаждения прокатываемого материала до температур в интервале 400-650°С, преимущественно ниже 600°С, с тем чтобы удерживать растворенные атомы углерода в растворе. Изображенный здесь участок охлаждения представляет собой охлаждающие водяные коллекторы 17, причем возможны также другие виды охлаждения. После этого прокатанную таким образом и уже термообработанную и, тем самым, коррозионно-стойкую полосу наматывают в наматывающем устройстве 18.

На фиг.2 для сравнения изображена установка для прокатки с разливочного нагрева из уровня техники, у которой полосу приходится подвергать отжигу на твердый раствор за отдельный процесс. На фиг.1 соответствующие части установки обозначены соответствующими ссылочными позициями. Кроме того, приведены обычные температуры слябов или полосы, имеющиеся или устанавливаемые в отдельных частях установки. У такой установки литой продукт 106 разрезают, а затем направляют в печь-миксер 107, после чего прокатывают. Происходящий в отдельной части установки с отжигательной печью отжиг на твердый раствор с последующим процессом закалки не показан.

Изобретение относится, в частности, к аустенитным нержавеющим сталям, т.е. сталям с массовой долей хрома, по меньшей мере, 10,5% и углеродом не более 1,2%. Изобретение направлено, в частности, на нержавеющие стали, у которых должна быть предотвращена межкристаллитная коррозия за счет обеднения хромом матрицы при выделении карбидов хрома. С помощью предложенного способа достигается то, что нержавеющие специальные стали уже после прохождения совмещенной разливочно-прокатной установки находятся в отожженном на твердый раствор состоянии и являются, тем самым, коррозионно-стойкими. Это экономит энергию и время и, тем самым, расходы. Производственная линия по получению нержавеющих коррозионностойких сталей укорачивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКАТА В ВИДЕ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРЕМНИСТОЙ СТАЛИ НА БАЗЕ ТОНКИХ СЛЯБОВ | 2007 |

|

RU2393240C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2020 |

|

RU2775399C1 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХТОНКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ТОНКИХ СЛЯБОВ | 2003 |

|

RU2320431C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТ И ЛИСТОВ ИЗ СТАЛИ | 2001 |

|

RU2271256C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ, ПРОКАТАННОЙ В ФЕРРИТНОМ СОСТОЯНИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2218426C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРЕМНИСТОЙ СТАЛИ | 2009 |

|

RU2509812C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ИЛИ ЛИСТА | 1997 |

|

RU2208485C2 |

Изобретение относится к области горячей прокатки. Задача изобретения - повышение эффективности изготовления катаных продуктов из аустенитных нержавеющих сталей. На первом этапе литую заготовку подвергают процессу прокатки в прокатном стане с чистовой линией, а на втором этапе осуществляют термообработку для предотвращения подверженности коррозии, в частности, в отношении межкристаллитной коррозии из-за выделений карбидов хрома. Для установления определенной конечной температуры прокатки температуру перед чистовой линией устанавлявают выше 1150°С, предпочтительно выше 1200°С. Нагревают по меньшей мере в две ступени. Термообработку проводят с прокатного нагрева. Кроме того, предложена соответствующая установка, содержащая средства подогрева и интенсивного нагрева до указанной температуры литой заготовки перед чистовой линией прокатки и средства термообработки с прокатного нагрева. Изобретение обеспечивает возможность экономии энергии и времени при производстве аустенитных нержавеющих сталей, 2 н. и 14 з.п. ф-лы, 2 ил.

| Состав для очистки твердой поверхности от жировых загрязнений,полировальных паст и приклеечных мастик | 1980 |

|

SU937512A1 |

| US 5329688 А, 19.07.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106212C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

Авторы

Даты

2007-07-10—Публикация

2003-01-09—Подача