Изобретение относится к способу изготовления металлической полосы путем бесслитковой прокатки, при которой сначала в машине для литья отливают тонкий сляб, который затем прокатывают по меньшей мере в одной линии прокатки с использованием первичного литейного нагрева. Изобретение относится также к устройству для изготовления металлической полосы путем бесслитковой прокатки.

Установки такого типа известны как литейно-прокатные установки для прокатки тонких слябов до тонкой полосы под названием установок CSP.

Бесконечная прокатка с использованием литейного нагрева известна давно, однако она еще не распространилась на рынке. Тесная связь установки для непрерывного литья с линией прокатки, а также установление температурного режима в пределах одной общей установки оказались трудно реализуемыми.

Из ЕР 0286862 А1 и из ЕР 0771596 В1 известна бесконечная прокатка с использованием литейного нагрева. В данном случае процессы литья и прокатки связаны непосредственно. Разделение бесконечной полосы осуществляется с помощью ножниц прямо перед моталкой.

Аналогичные способы непрерывного производства полосовой стали при соединении установок для литья и прокатки раскрыты в ЕР 0415987 В2 и ЕР 0889762 В1. Для решения проблем с температурой при относительно низкой скорости транспортировки предусмотрены установки для индукционного нагрева в начале линии прокатки и в ее пределах.

Альтернативной технологией в этом случае является прокатка отдельных слябов или полос. При периодической прокатке полос литье и прокатка разведены. Скорость литья, как правило, является очень низкой, а скорость прокатки в значительной мере не зависит от нее так, что температура при последней деформации оказывается выше минимальной. Установки такого рода, именуемые также установками CSP, описаны, например, в ЕР 0266564 В1, где деформация с высокими обжатиями производится в установке для литья тонких слябов.

Аналогичная установка для тонких слябов описана также в ЕР 0666122 А, где полосы конечной длины прокатываются между первыми чистовыми клетями с использованием индукционного нагрева.

Преимущества периодической прокатки заключаются в том, что скорости литья и прокатки могут устанавливаться независимо друг от друга. При прокатке тонкой полосы легко устанавливаются, например, более высокие температуры прокатки, даже если установка для литья работает при низкой температуре или если скорость там как раз изменяется.

Оба способа, то есть, с одной стороны, непрерывная бесслитковая прокатка, а с другой - периодическая прокатка, как следует из вышесказанного, сочетаются с трудом.

Поэтому задача изобретения заключается в устранении затруднений и создании комбинированного способа бесслитковой прокатки и соответствующего устройства, с помощью которых стало бы возможным непрерывное или периодическое производство. Таким образом, преимущества обоих способов в новой концепции должны быть объединены.

Решение этой задачи согласно способу отличается тем, что отлитый тонкий сляб между машиной для литья и по меньшей мере одной линией прокатки проходит по меньшей мере как через одну промежуточную печь, так и по меньшей мере через одну индукционную печь, причем промежуточная и индукционная печи активируются или дезактивируются, а также управляются или регулируются в зависимости от выбранного режима, а именно первого непрерывного режима и второго периодического режима изготовления металлической полосы. При этом последовательность прохождения через обе печи, то есть через промежуточную и индукционную печи, является произвольной.

Предпочтительно, чтобы прокатываемая металлическая полоса за первой в направлении движения прокатной линией могла также нагреваться по меньшей мере еще в одной индукционной печи, причем по меньшей мере одна из последующих индукционных печей активируется или дезактивируется, а также управляется или регулируется в зависимости от выбранного режима.

При этом выбор режима может осуществляться в зависимости от получаемой конечной толщины металлической полосы или в зависимости от скорости ее литья. Оправдал себя также предварительный расчет, по которому выбор режима производится в зависимости от произведения получаемой толщины на скорость металлической полосы или тонкого сляба.

Кроме того, режим может выбираться в зависимости от обрабатываемого материала. Это может быть также связано с соответствующей допустимой температурой на выходе полосы из прокатного стана.

Режим бесконечной прокатки может быть выбран, например, если произведение толщины отливки на скорость литья окажется больше 70 мм × 6,5 м/мин = 455,000 мм2/мин. Конечно, эта величина в зависимости от материала может быть и иной, причем величина произведения, предпочтительно, располагается в интервале между 300000 и 600000 мм2/мин и может быть использована в качестве критерия для «точки перехода» с одного режима на другой.

Альтернативным критерием для указанного режима может быть выбор конечной толщины металлической полосы менее 2 мм.

При выборе периодического режима изготовления металлической полосы тонкие слябы с одной плавки перед подачей в линию прокатки, предпочтительно, выдерживаются в промежуточной печи при желательной температуре.

При выборе периодического режима изготовления металлической полосы тонкий сляб может доводиться до желательной температуры в промежуточной печи, а затем до желательной температуры прокатки нагреваться в прокатной линии в индукционной печи непосредственно перед началом процесса прокатки. При этом особенно предпочтительно, чтобы передача тепла в тонкий сляб в индукционной печи осуществлялась в зависимости от скорости литья.

В зависимости от скорости литья могут устанавливаться режимы бесконечной или периодической прокатки, так что необходимая конечная температура прокатки может быть достигнута в любом рабочем режиме.

Для достижения оптимального потребления энергии при изготовлении металлической полосы усовершенствованный вариант осуществления изобретения предусматривает предотвращение теплоотдачи нагретой металлической полосы или тонким слябом в окружающую среду с помощью теплоизоляции. Последняя не должна использоваться постоянно. Поэтому можно предусмотреть, чтобы по меньшей мере часть теплоизоляции в зависимости от желательного рабочего режима установки для бесслитковой прокатки устанавливалась на участке прохождения металлической полосы или выводилась из него.

Предпочтительный усовершенствованный вариант осуществления изобретения предусматривает, чтобы металлическая полоса на переднем в направлении своего движения участке линии прокатки очищалась от окалины, а затем на следующем по направлению своего движения участке нагревалась. Однако это не исключает наличия дополнительных устройств для удаления окалины.

При этом удаление окалины с металлической полосы или с тонкого сляба с помощью устройства для удаления окалины, а также нагревание металлической полосы или тонкой плоской заготовки с помощью индукционной печи, предпочтительно, происходят между двумя прокатными клетями. При этом нагревание в направлении движения полосы может следовать за удалением окалины, и наоборот.

Устройство для изготовления металлической полосы путем бесслитковой прокатки с машиной для литья, в которой сначала отливается тонкий сляб, и по меньшей мере с одной линией прокатки, следующей за машиной для литья, на которой тонкий сляб прокатывается с использованием первичного литейного нагрева, отличается согласно изобретению тем, что между машиной для литья и по меньшей мере одной прокатной линией установлены как минимум одна промежуточная печь и как минимум одна индукционная печь.

Соответствующее управление обеими печами, т.е. промежуточной и индукционной печами, допускает, как это еще будет подробно показано, как эффективный непрерывный, так и эффективный периодический режим работы установки. Для этого, предпочтительно, имеются средства управления, с помощью которых в зависимости от выбранного режима, а именно первого непрерывного режима изготовления металлической полосы и второго периодического режима ее изготовления активируются или дезактивируются, а также управляются или регулируются промежуточная печь и/или индукционная печь.

В направлении движения тонкого сляба или металлической полосы могут быть установлены сначала промежуточная печь, а затем индукционная печь. Кроме того, могут быть предусмотрены одна черновая и одна чистовая линии, причем между черновой и чистовой линиями устанавливается еще одна индукционная печь. Кроме того, по крайней мере еще одна индукционная печь может быть установлена между двумя прокатными клетями черновой и/или чистовой линии.

За первой по направлению движения тонкого сляба или металлической полосы индукционной печью и перед чистовой линией можно эффективно устанавливать ножницы для резки полосы. В дополнение к этому самим по себе известным образом в направлении движения за машиной для литья и перед промежуточной печью можно устанавливать ножницы для резки тонких слябов. В направлении движения за чистовой линией можно установить ножницы для резки полосы.

Один из усовершенствованных вариантов осуществления изобретения предусматривает, чтобы для предотвращения теплоотдачи в окружающую атмосферу нагретой металлической полосой или тонким слябом на участке металлической полосы по крайней мере время от времени устанавливалась теплоизоляция. При этом предпочтительными являются средства передвижения, с помощью которых по меньшей мере часть теплоизоляции могла бы устанавливаться на участке движения металлической полосы или выводиться из него.

Правда, большая часть теплоизоляции обычно устанавливается стационарно.

Кроме того, можно предусмотреть, чтобы имелось по меньшей мере одно устройство для удаления окалины, устанавливаемое в передней части прокатной линии по направлению движения полосы.

Особенно предпочтительный вариант осуществления изобретения предусматривает, чтобы в направлении движения тонкой плоской заготовки или металлической полосы перед линией прокатки последовательно устанавливались промежуточная печь, индукционная печь и печь для гомогенизации.

Более эффективные индукционные нагреватели, которые в настоящее время делаются относительно компактными, и соответствующая компоновка установки, допускающая режим бесконечной прокатки, а также выборочную периодическую прокатку, способствуют продвижению предложенной технологии.

Преимущества технологии бесконечной прокатки, т.е. непрерывного режима эксплуатации предложенной установки, на основе технологии CSP заключаются в следующих признаках.

Небольшая монтажная длина установки и потому незначительные капитальные затраты.

Возможность экономии энергии за счет последовательного непосредственного использования.

Меньшее сопротивление пластической деформации благодаря малой скорости прокатки.

Появление возможности для производства продуктов, трудно поддающихся прокатке и, например, очень тонких (сверхтонких) полос (толщиной около 0,8 мм) при больших объемах продукции.

Возможность обработки специальных (высокопрочных) материалов.

Возможность обработки комбинаций широких и тонких полос.

Возможность предотвращения или уменьшения развальцовки концов полосы и тем самым устранения дефектов прокатки.

Возможность уменьшения частоты отказа и предотвращение сбоев.

На чертеже изображены примеры выполнения.

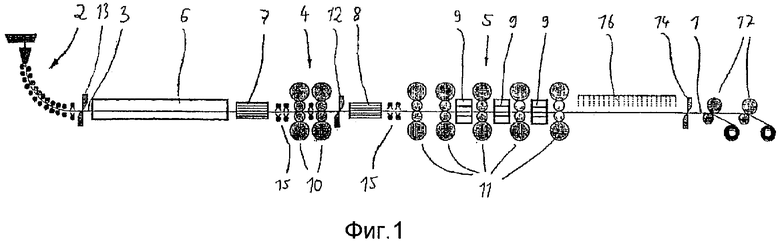

Фиг.1 схематически изображает установку для бесслитковой прокатки согласно первому варианту осуществления изобретения,

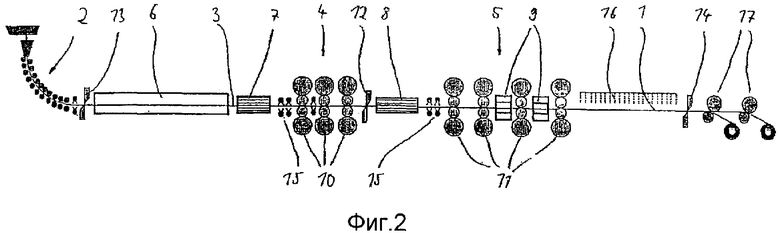

фиг.2 - альтернативный вариант осуществления изобретения установки для бесслитковой прокатки в соответствии с фиг.1,

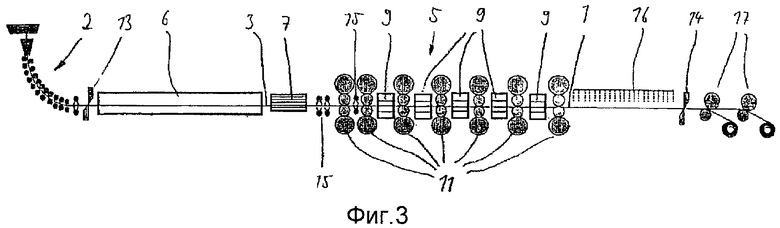

фиг.3 - другой альтернативный вариант осуществления изобретения установки для бесслитковой прокатки в соответствии с фиг.1,

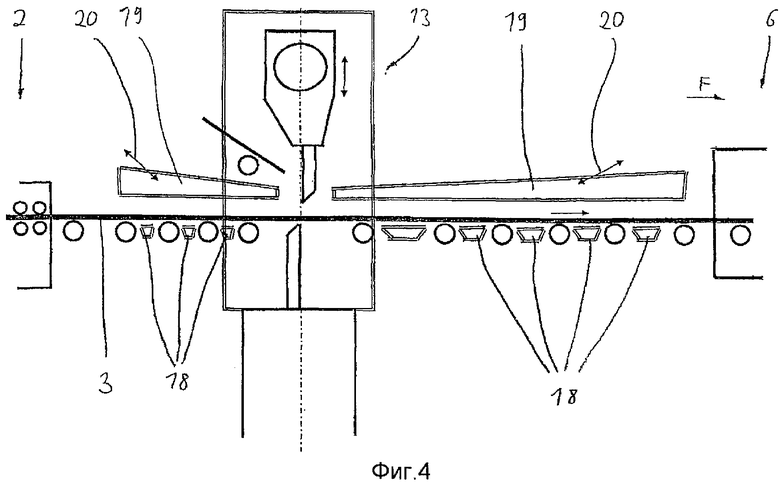

фиг.4 - схематически участок между машиной для литья и линией прокатки с ножницами и теплоизоляцией,

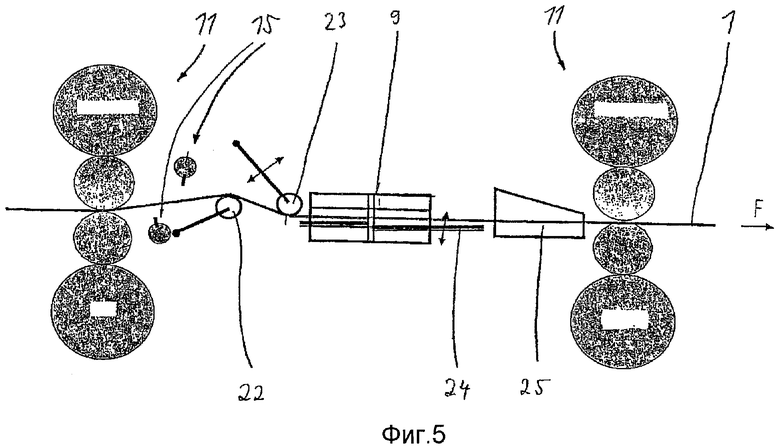

фиг.5 - схематически вырыв линии прокатки с двумя прокатными клетями и устройством для удаления окалины, а также с расположенной между ними индукционной печью,

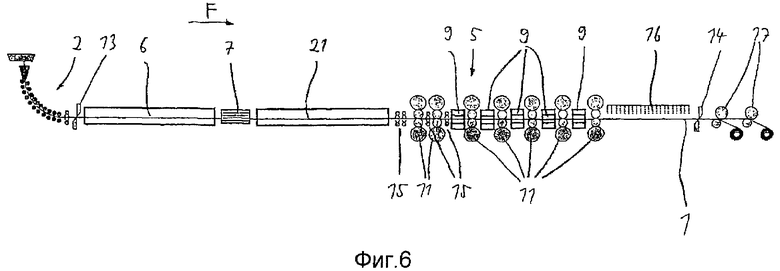

фиг.6 - еще один альтернативный вариант осуществления изобретения установки для бесслитковой прокатки в соответствии с фиг.1.

На фиг.1 показана литейно-прокатная установка, в которой изготавливается металлическая полоса 1. Для этого сначала в известной машине 2 для литья отливается тонкий сляб 3, который затем подается на линию 4, 5 прокатки, состоящую в данном случае из одной черновой 4 и одной чистовой линии 5.

Для осуществления непрерывного, а также периодического режима изобретения в контексте вышеупомянутых вариантов выполнения перед линией 4, 5 прокатки предусматривают как промежуточную печь 6, так и индукционную печь 7. Работа обеих печей 6, 7 обеспечивается соответствующим устройством управления (не показано) таким образом, что для обоих режимов устанавливаются нужные температуры полосы. Необходимые в этом случае процессы управления и регулирования достаточно хорошо известны из уровня техники.

Промежуточная печь 6, расположенная за установкой 2 для литья, может быть обычной газовой печью. Последовательность установки промежуточной печи 6 и индукционной печи 7 может быть любой.

Согласно примеру осуществления по фиг.1 черновая линия 4 включает в себя две прокатные клети 10, в то время как чистовая линия 5 - пять прокатных клетей 11. Кроме того, видно, что между черновой линией 4 и чистовой линией 5 также установлена еще одна индукционная печь 8 для подогрева полосы после черновой прокатки на черновой линии 4 до оптимальной температуры полосы перед чистовой прокаткой на чистовой линии 5. Кроме того, в соответствии с примером осуществления согласно фиг.1 между несколькими прокатными клетями 11 чистовой линии 5 для дальнейшего поддержания оптимального температурного режима полосы также установлены индукционные печи 9.

Между установкой 2 для литья и промежуточной печью 6 установлены ножницы 13 для резки полосы. Кроме того, ножницы 14 для резки полосы установлены также за чистовой линией 5. Новым является то, что в направлении движения тонкой плоской заготовки 3 или металлической полосы 1 за первой индукционной печью 7 и впереди чистовой линии 7 установлены еще одни ножницы 12 для резки полосы.

Ножницы 13 используют для резки тонких плоских заготовок 3 в периодическом режиме, а ножницы 14 - для резки полос при бесконечной прокатке.

Ножницы 12 служат для обрезки начала или конца полосы при вхождении в режим бесконечной прокатки или в периодический режим, а также при выходе из них с тем, чтобы обеспечить надежную транспортировку через установленные далее активные индукционные нагреватели.

Кроме того, установка оснащена известными элементами. Упомянуть следует устройства 15 для удаления окалины, устанавливаемые в технологически удобных местах. За чистовой линией 5 имеется участок 16 охлаждения. В конце установки установлены также моталки 17.

На фиг.2 показана концепция установки, предусматривающая черновую линию 4 с тремя прокатными клетями 10 и чистовую линию 5 с четырьмя прокатными клетями 11. В остальном представленное здесь решение совпадает с решением согласно фиг.1.

На фиг.3 изображена установка с компактной чистовой линией, т.е. здесь отсутствует чистовая линия 4, как изображено на фиг.1 и 2. Компактная чистовая линия 5 в данном случае включает семь прокатных клетей 11, осуществляющих после индукционной печи 7 чистовую прокатку металлической полосы 1. Между чистовыми прокатными клетями также предусмотрены индукционные нагреватели 9.

При использовании предложенных типов установки возможны комбинированный полностью непрерывный процесс (бесконечной) бесслитковой прокатки и по выбору раздельную периодическую подачу отдельных заготовок (Batch-rolling).

Печь 6, выполненная, предпочтительно, в виде печи с роликовым подом, служит в периодическом режиме в качестве промежуточной печи и выгодным образом укорочена с таким расчетом, чтобы тонкий сляб 3 умещался в ней. Таким образом предотвращается охлаждение тонкого сляба при его транспортировке со скоростью литья. С помощью индукционного нагревателя 7 в бесконечном (непрерывном) или периодическом режиме тонкий сляб 3 разогревается дополнительно. При этом количество тепла устанавливается индивидуально в зависимости от скорости литья, так что при выходе тонкого сляба 3 с участка 7 индукционного нагрева ее температура сохраняется постоянной на желательном уровне. Другое преимущество индукционного нагрева 7 по сравнению с газовой печью является следствием его небольшой монтажной длины при соответствующей высокой производительности нагрева.

На фиг.4 схематически изображен участок между машиной 2 для литья и линией прокатки или промежуточной печью 6, снабженной ножницами 13. Важное значение имеет минимизация тепловых потерь, особенно в режиме бесконечной прокатки, при котором прокатка происходит с малой скоростью литья. Для этого в примере выполнения между машиной 2 для литья и печью 6 на участке ножниц 13 (а также впереди индукционного нагревателя и после него) рольганг снабжен теплоизоляцией 18, 19. В данном случае эта теплоизоляция выполнена в виде теплоизоляционных плит, установленных между роликами рольганга и над ними. При этом теплоизоляция 18 установлена стационарно.

На участке, где осуществляются процессы движения (например, на участке ножниц 13), устанавливать теплоизоляцию не принято, поскольку через регулярные промежутки времени производится обрезка. В то же время в режиме бесконечной прокатки ножницы подолгу не используются, так что в примере выполнения предусмотрено, чтобы на участке ножниц для поддержания положительного энергетического баланса изоляция также плотно укрывала тонкий сляб 3 или полосу 1 с боков и снизу. Это означает, что покрытие рольганга обычно находится в рабочем состоянии, лишь тогда, когда необходимо произвести обрезку (а именно в начале процесса литья или при прокатке партиями), теплоизоляция 19 с помощью средств передвижения 20 (изображенных на фиг.4 лишь очень схематично с помощью двухсторонних стрелок) перемещается с изолируемого участка в положение ожидания, в частности, выводится с этого участка.

С помощью показанной теплоизоляции изменения температуры удается избежать.

Поскольку процесс бесконечной прокатки происходит относительно медленно, между передними прокатными клетями целесообразно производить очистку поверхности тонкого сляба 3 или полосы 1 от окалины, а затем нагревать полосу. Это положительно сказывается на качестве поверхности. Техническая реализация этого режима поясняется на фиг.5. Здесь показан участок между двумя прокатными клетями 11 чистовой линии 5, причем в направлении F движения полосы 1 или плоской заготовки 3 вначале установлено устройство 15 для удаления окалины. Петлеобразователь 22 и прижимной ролик 23 создают натяжение полосы 1. Затем полоса 1 поступает в индукционную печь 9, а после этого с помощью передаточного стола 24 и боковой направляющей 25 - на следующую прокатную клеть 11. Последовательность прокатных клетей, печей и устройств для удаления окалины при желании может быть любой другой.

Как показано выше, можно предусмотреть, чтобы промежуточная и индукционная печи устанавливались последовательно, причем эта последовательность может быть любой. А именно индукционный нагреватель может быть установлен также впереди промежуточной печи.

Кроме того, как это видно из фиг.6, за первой печью в виде промежуточной печи 6 и за индукционной печью 7, примыкающей к ней в направлении F движения, может быть установлена еще одна печь 21 для гомогенизации.

Это, в частности, предпочтительно для получения особенно высокой температуры на входе чистовой линии, которая может оказаться необходимой, например, для углеродистой стали с ориентированными зернами. В этом случае первой печью 6 является нагревательная печь, поддерживаемая индукционной печью 7. Для равномерного распределения температуры по ширине и толщине полосы предпочтительна печь 21 для гомогенизации. Такая конфигурация печей является предпочтительной для вышеприведенного процесса, однако она может быть применена и в обычной установке CSP, т.е. в режиме прокатки партиями.

При бесконечной прокатке температурный режим во всей установке определяется величиной скорости литья. В зависимости от скорости литья вычислительная программа динамично управляет производительностью нагрева индукционных нагревателей, установленных перед прокатной линией и на ней самой, таким образом, чтобы температура на выходе прокатной линии достигала требуемых значений.

Если скорость литья опускается ниже определенного наперед заданного порогового значения (при наличии проблем в установке для литья, в случае материалов, трудно поддающихся литью, в процессе пуска и подобного), происходит автоматическое переключение с режима бесконечной прокатки на периодический режим прокатки.

Это означает, что тонкий сляб 3 разрезается ножницами 13, а скорость прокатки повышается настолько, чтобы достигалась необходимая конечная температура прокатки. При этом сегменты заготовок или полос отслеживаются в пределах линий 4, 5, и в зависимости от распределения температуры вдоль монтажной длины установки осуществляется соответствующее динамичное изменение скорости транспортировки, то есть прокатки, и индукционного нагрева.

После того как процесс литья снова стабилизировался, а скорость литья превысила заданное минимальное значение, аналогичным образом снова происходит обратное переключение с периодического режима на режим бесконечной прокатки.

В режиме бесконечной прокатки индуктивные нагреватели 9, как правило, используются в пределах чистовой линии 5, в то время как в периодическом или в пусковом режимах они располагаются в начале полосы в положении постоянного ожидания на удалении от полосы или рядом с ней.

Благодаря произвольному переключению или установке режима бесконечной прокатки или периодического режима достигается высокая степень гибкости, означающая повышение надежности процесса. Это, в частности, относится к вводу производственного оборудования в эксплуатацию.

Режим бесконечной прокатки при обработке не является всеобъемлющим; режим прокатки партиями, прежде всего, используется при наличии проблем со скоростью литья или в режиме пуска.

В целях оптимизации энергозатрат можно предусмотреть, чтобы более тонкие или трудно производимые полосы, главным образом, прокатывались в режиме бесконечной прокатки, а полосы толщиной, превышающей критическую, в режиме прокатки партиями c высокой скоростью и при низком энергопотреблении. Правильный выбор производственного процесса оптимизирует энергетический баланс установки CSP, действующей в режиме бесконечной прокатки и прокатки партиями всего производственного ассортимента.

Перечень обозначений

1 - металлическая полоса

2 - машина для литья

3 - тонкий сляб

4, 5 - линия прокатки

4 - черновая линия

5 - чистовая линия

6 - промежуточная печь (печь с роликовым подом)

7 - индукционная печь

8 - индукционная печь

9 - индукционная печь

10 - прокатная клеть черновой линии

11 - прокатная клеть чистовой линии

12 - ножницы для резки полосы

13 - ножницы для резки полосы

14 - ножницы для резки полосы

15 - устройство для удаления окалины

16 - участок охлаждения

17 - моталка

18 - теплоизоляция

19 - теплоизоляция

20 - средства передвижения

21 - печь для гомогенизации

22 - петлеобразователь (накопитель полосы)

23 - прижимной ролик

24 - передаточный стол

25 - боковая направляющая

F - направление движения полосы

Изобретение предназначено для повышения работоспособности установки для литья при изготовлении металлической полосы путем бесслитковой прокатки. Способ включает отливку в машине для литья тонкого сляба, его прокатку по меньшей мере на одной линии прокатки с использованием первичного литейного нагрева. Повышение производительности при сочетании непрерывной бесслитковой и периодической прокатки обеспечивается за счет того, что отлитый тонкий сляб между машиной для литья и по меньшей мере одной линией прокатки пропускают по меньшей мере через одну промежуточную печь и по меньшей мере через одну индукционную печь, причем промежуточная печь и индукционная печь активируются или дезактивируются в зависимости от выбранного режима, а именно первого непрерывного режима и второго периодического режима изготовления металлической полосы. Устройство содержит соответствующее оборудование для изготовления металлической полосы путем бесслитковой прокатки. 2 н. и 24 з.п. ф-лы, 6 ил.

1. Способ изготовления металлической полосы (1) путем бесслитковой прокатки, при котором сначала в машине (2) для литья отливают тонкий сляб (3), который затем прокатывают по меньшей мере на одной линии (4, 5) прокатки с использованием первичного литейного нагрева, отличающийся тем, что отлитый тонкий сляб (3) между машиной (2) для литья и по меньшей мере одной линией (4, 5) прокатки подают по меньшей мере через одну промежуточную печь (6) и, по меньшей мере, через одну индукционную печь (7), причем промежуточную печь (6) и индукционную печь (7) активируют или дезактивируют, управляют ими или регулируют их в зависимости от выбранного режима, а именно первого, непрерывного, режима и второго, периодического, режима изготовления металлической полосы (1).

2. Способ по п.1, отличающийся тем, что прокатанную металлическую полосу (1) за первой в направлении (F) движения линией (4) прокатки нагревают, по меньшей мере, еще в одной индукционной печи (8, 9), причем, по меньшей мере, одну из последующих индукционных печей (8, 9) активируют или дезактивируют, а также управляют ими или регулируют их в зависимости от выбранного режима.

3. Способ по п.1 или 2, отличающийся тем, что выбор режима осуществляют в зависимости от получаемой конечной толщины металлической полосы (1).

4. Способ по п.1, отличающийся тем, что выбор режима осуществляют в зависимости от скорости литья тонкого сляба (3).

5. Способ по п.1, отличающийся тем, что выбор режима осуществляют в зависимости от произведения получаемой толщины металлической полосы (1) или тонкого сляба (3) на их скорость.

6. Способ по п.1, отличающийся тем, что при периодическом режиме изготовления металлической полосы (1) тонкий сляб (3) с одной плавки перед подачей в линию (4, 5) прокатки выдерживают в промежуточной печи (6) при желательной температуре.

7. Способ по п.1, отличающийся тем, что при непрерывном режиме изготовления металлической полосы (1) тонкий сляб (3) нагревают до заданной температуры в промежуточной печи (6), а затем нагревают до заданной температуры прокатки, по меньшей мере, в одной индукционной печи (7, 8, 9) непосредственно перед началом процесса прокатки на прокатной линии (4, 5).

8. Способ по п.7, отличающийся тем, что теплопередачу в тонкий сляб (3), по меньшей мере, в одной индукционной печи (7, 8, 9) регулируют в зависимости от скорости литья, а также от температуры на выходе из машины (2) для литья или из промежуточной печи (6).

9. Способ по п.1, отличающийся тем, что теплоотдачу нагретой металлической полосы (1) или тонкого сляба (3) в окружающую среду предотвращают посредством теплоизоляции (18, 19).

10. Способ по п.9, отличающийся тем, что, по меньшей мере, часть теплоизоляции (18, 19) в зависимости от заданного рабочего режима установки для бесслитковой прокатки устанавливают на участке металлической полосы (1) или тонкой плоской заготовки (3) или выводят из него.

11. Способ по п.1, отличающийся тем, что металлическую полосу (1) или тонкий сляб (3) на переднем по направлению (F) движения полосы участке линии (4, 5) прокатки очищают от окалины, а затем на следующем по направлению движения (F) полосы участке нагревают.

12. Способ по п.11, отличающийся тем, что удаление окалины с металлической полосы (1) или с тонкого сляба (3) с помощью устройства (15) для удаления окалины, а также нагрев металлической полосы (1) или тонкого сляба (3) осуществляют посредством индукционной печи (8) между двумя прокатными клетями (10, 11).

13. Способ по п.12, отличающийся тем, что нагрев осуществляют за удалением окалины по направлению (F) движения полосы.

14. Способ по п.12, отличающийся тем, что удаление окалины осуществляют за нагревом по направлению (F) движения полосы.

15. Устройство для изготовления металлической полосы (1) путем бесслитковой прокатки с машиной (2) для литья тонкого сляба (3), по меньшей мере, одной, следующей за машиной (2) для литья линией прокатки (4, 5), на которой тонкий сляб (3) прокатывается с использованием первичного литейного нагрева, отличающееся тем, что оно предназначено для осуществления способа по одному из пп.1-14, причем между машиной (2) для литья и, по меньшей мере, одной прокатной линией (4, 5) установлены как минимум одна промежуточная печь (6) и как минимум одна индукционная печь (7), при этом устройство имеет средства управления, с помощью которых в зависимости от выбранного режима, а именно первого, непрерывного, режима изготовления металлической полосы (1) и второго, периодического, режима ее изготовления активируются или дезактивируются, а также управляются или регулируются промежуточная печь (6) и/или индукционная печь (8).

16. Устройство по п.15, отличающееся тем, что в направлении движения (F) тонкого сляба (3) или металлической полосы (1) установлены сначала промежуточная печь (6), а затем индукционная печь (7).

17. Устройство по п.15, отличающееся тем, что в направлении движения (F) тонкого сляба (3) или металлической полосы (1) установлены сначала индукционная печь (7), а затем промежуточная печь (6).

18. Устройство по любому из пп.15-17, отличающееся тем, что оно имеет одну черновую линию (4) и одну чистовую линию (5), причем между черновой линией (4) и чистовой линией (5) установлена по меньшей мере еще одна индукционная печь (8).

19. Устройство по любому из пп.15-17, отличающееся тем, что между двумя прокатными клетями (10, 11) черновой линии (4) и/или чистовой линии (5) установлена, по меньшей мере, еще одна индукционная печь (9).

20. Устройство по любому из пп.15-17, отличающееся тем, что за первой по направлению движения тонкого сляба (3) или металлической полосы (1) индукционной печью (7) и перед чистовой линией (5) установлены ножницы (12) для резки полосы.

21. Устройство по любому из пп.15-17, отличающееся тем, что за машиной (2) для литья в направлении движения тонкого сляба (3) или металлической полосы (1) и перед промежуточной печью (6) установлены ножницы (13) для резки полосы преимущественно при периодическом процессе прокатки.

22. Устройство по любому из пп.15-17, отличающееся тем, что за чистовой линией (5) в направлении движения тонкого сляба (3) или металлической полосы (1) установлены ножницы (14) для резки полосы в режиме бесконечной прокатки.

23. Устройство по любому из пп.15-17, отличающееся тем, что для предотвращения теплоотдачи в окружающую атмосферу нагретой металлической полосой (1) или тонкого сляба (3) на участке металлической полосы (1), по крайней мере, время от времени устанавливается теплоизоляция.

24. Устройство по п.23, отличающееся тем, что оно имеет средства передвижения (20), с помощью которых по меньшей мере часть теплоизоляции (18, 19) может устанавливаться на участке металлической полосы (1) или выводиться из него.

25. Устройство по любому из пп.15-17, отличающееся тем, что оно имеет, по меньшей мере, одно устройство (15) для удаления окалины, установленное в передней по направлению (F) движения полосы части линии (4, 5) прокатки.

26. Устройство по любому из пп.15-17, отличающееся тем, что в направлении (F) движения тонкого сляба (3) или металлической полосы (1) перед прокатной линией (4, 5) последовательно установлены промежуточная печь (6), индукционная печь (7) и печь (21) для гомогенизации.

| Фазометр | 1975 |

|

SU610028A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ И/ИЛИ ЛИСТА | 1994 |

|

RU2114707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106212C1 |

| ПАНЕЛЬ УПРАВЛЕНИЯ УЛЬТРАЗВУКОВОЙ СИСТЕМЫ И ПОДЪЕМНИК ДИСПЛЕЯ | 2013 |

|

RU2656553C2 |

Авторы

Даты

2009-12-10—Публикация

2006-12-07—Подача