[0001] Настоящее изобретение относится к сопловому аппарату газовой турбины.

УРОВЕНЬ ТЕХНИКИ

[0002] Газовая турбина с осевым потоком включает в себя лопатки турбины, состоящие из лопаток ротора и сопловых аппаратов турбины, состоящих из лопаток статора. Лопатки турбины и сопловые аппараты турбины расположены чередующимся образом в осевом направлении вращательного вала. Сопловой аппарат турбины образован из множества сегментов лопаток статора (лопаточных сегментов), расположенных по кругу, и каждый лопаточный сегмент включает в себя множество лопаток статора турбины.

[0003] Каждый лопаточный сегмент включает в себя бандажный участок, который является основным элементом торцевой стенки. Между двумя смежными лопаточными сегментами, другими словами, между двумя смежными бандажными участками, установлен уплотнительный элемент (смотри Патентный документ 1). Уплотнительный элемент предотвращает утечку основного потока газа между двумя смежными бандажными участками.

СПИСОК ЦИТИРУЕМЫХ ИСТОЧНИКОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004] Патентный документ 1: Публикация выложенной заявки на патент Японии № 2009-203947

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Газовая турбина используется в высокотемпературных средах. В связи с этим для лопатки турбины и соплового аппарата турбины, как правило, используется металл, имеющий высокую жаростойкость. В последнее время изучается использование композиционного материала с керамической матрицей (далее называемого «CMC»). Это связано с тем, что CMC имеет высокую жаростойкость и легче металла. В частности, даже при сгибании плоского CMC для образования лопатки статора турбины волокна, выполненные из CMC, не будут разрезаться. Соответственно, несмотря на легкость плоского CMC, может быть гарантирована высокая прочность.

[0006] С другой стороны, в случае, когда лопатка статора турбины выполнена из CMC, необходимо поддерживать предполагаемую прочность лопатки статора турбины, выполненной из CMC, предотвращая резку волокна и утрату непрерывности, при закрытии пространства между бандажными участками уплотнительным элементом.

[0007] Настоящее изобретение выполнено с учетом вышеописанных обстоятельств. Задача настоящего изобретения заключается в обеспечении соплового аппарата турбины, выполненного с возможностью надлежащего закрытия пространства между бандажными участками двух смежных лопаток статора турбины без резки волокна, выполненного из CMC, в случае, когда лопатка статора соплового аппарата газовой турбины выполнена из CMC.

РЕШЕНИЕ ПРОБЛЕМЫ

[0008] Аспект настоящего изобретения представляет собой сопловой аппарат турбины, включающий в себя: множество лопаток статора турбины, каждая из которых образована путем соединения керамического материала с волокнистой тканью, причем конец лопатки статора турбины загнут и отформован за одно целое в форме, соответствующей аэродинамическому участку и бандажному участку, соединенному с аэродинамическим участком; канал для потока газа между аэродинамическими участками двух смежных лопаток статора турбины; уплотнительный элемент, продолжающийся через загнутый участок, соединенный с аэродинамическим участком, бандажного участка одной лопатки статора турбины из двух смежных лопаток статора турбины, и свободную концевую часть бандажного участка, расположенную на расстоянии от загнутого участка одной лопатки статора турбины, другой лопатки статора турбины из двух смежных лопаток статора турбины; и тонкостенную часть, образованную на внутренней поверхности, обращенной в канал для потока, бандажного участка другой лопатки статора турбины, причем толщина между внутренней поверхностью бандажного участка и внешней поверхностью, противоположной внутренней поверхности, на свободном конце меньше, чем на загнутом участке.

[0009] На внешних поверхностях обоих бандажных участков соответственно может быть образован фиксирующий элемент уплотнительного элемента, и уплотнительный элемент может прилегать к внешним поверхностям обоих бандажных участков за счет введения уплотнительного элемента в фиксирующий паз, образованный фиксирующим элементом каждого бандажного участка и внешней поверхностью соответственно.

[0010] Тонкостенная часть может быть образована на участке внутренней поверхности, соответствующем ширине полотна аэродинамического участка.

[0011] Тонкостенная часть может быть образована скошенной поверхностью, которая приближается к стороне внешней поверхности по мере продолжения в направлении свободного конца бандажного участка.

[0012] Две смежные лопатки статора турбины могут представлять собой две лопатки статора турбины, расположенные смежно друг с другом с пространством, образованным между ними, из множества лопаток статора турбины каждого из двух сегментов лопаток статора, расположенных смежно друг с другом с пространством, образованным между ними, из множества сегментов лопаток статора, полученных делением соплового аппарата турбины на множество частей.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0013] В соответствии с настоящим изобретением, в случае, когда лопатка статора соплового аппарата газовой турбины выполнена из CMC, пространство между бандажными участками двух смежных лопаток статора турбины может быть надлежащим образом закрыто без резки волокна, выполненного из CMC.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

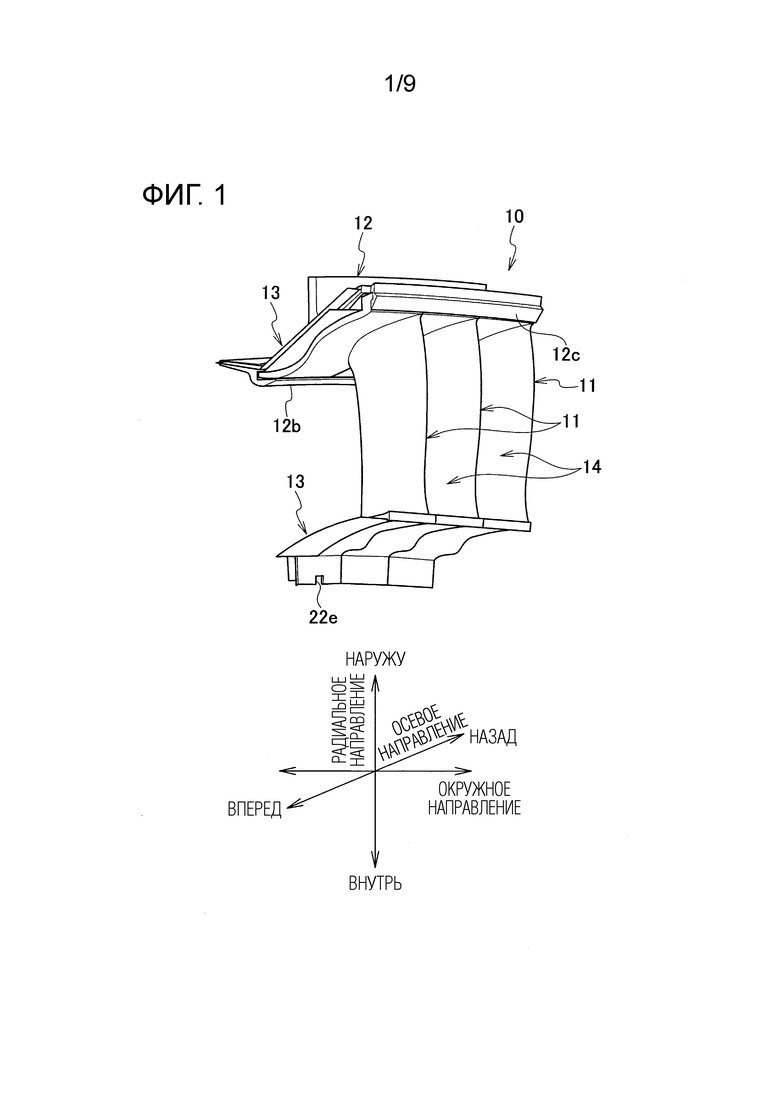

[0014] [Фиг. 1] Фиг. 1 представляет собой вид в перспективе лопаточного сегмента, образующего сопловой аппарат турбины, в соответствии с вариантом осуществления настоящего изобретения.

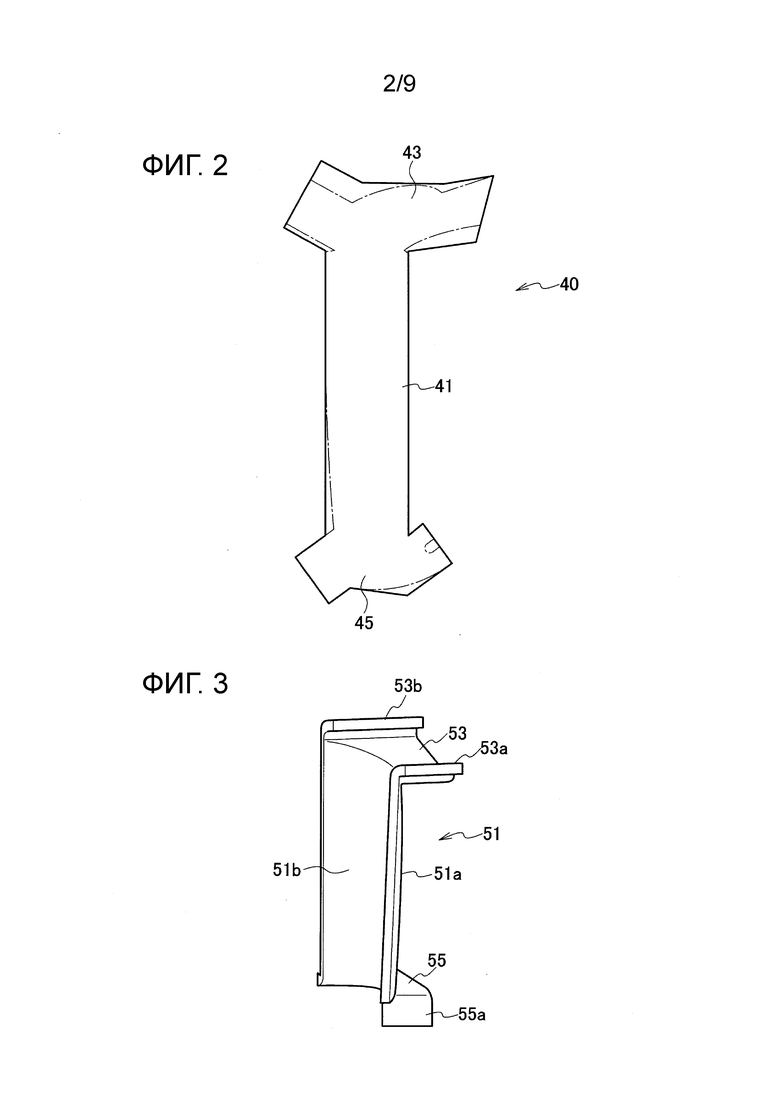

[Фиг. 2] Фиг. 2 представляет собой вид в плане, схематически иллюстрирующий развернутое состояние волокнистой ткани, используемой для лопатки статора турбины, показанной на Фиг. 1.

[Фиг. 3] Фиг. 3 представляет собой вид в перспективе, иллюстрирующий состояние, в котором волокнистая ткань, показанная на Фиг. 2, согнута и предварительно отформована в соответствии с формой лопатки статора турбины.

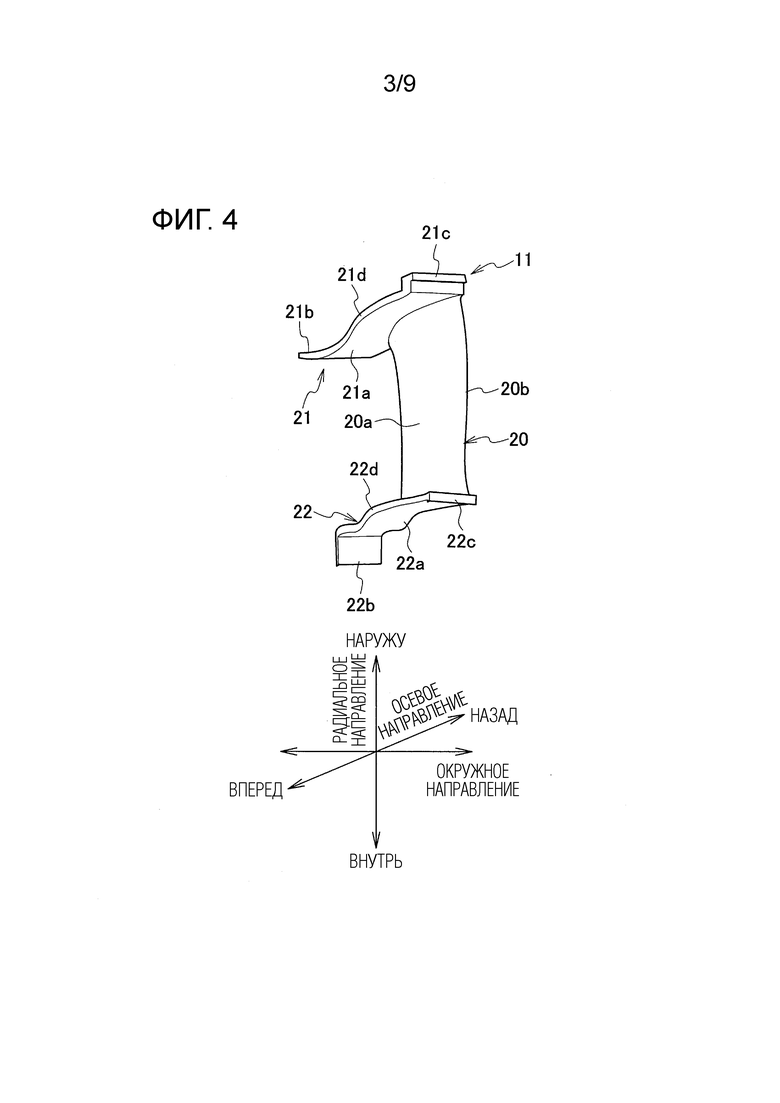

[Фиг. 4] Фиг. 4 представляет собой вид в перспективе лопатки статора турбины, показанной на Фиг. 1, выполненной из композиционного материала с керамической матрицей, который образован путем соединения временно образованной волокнистой ткани, показанной на Фиг. 3, с керамическим материалом.

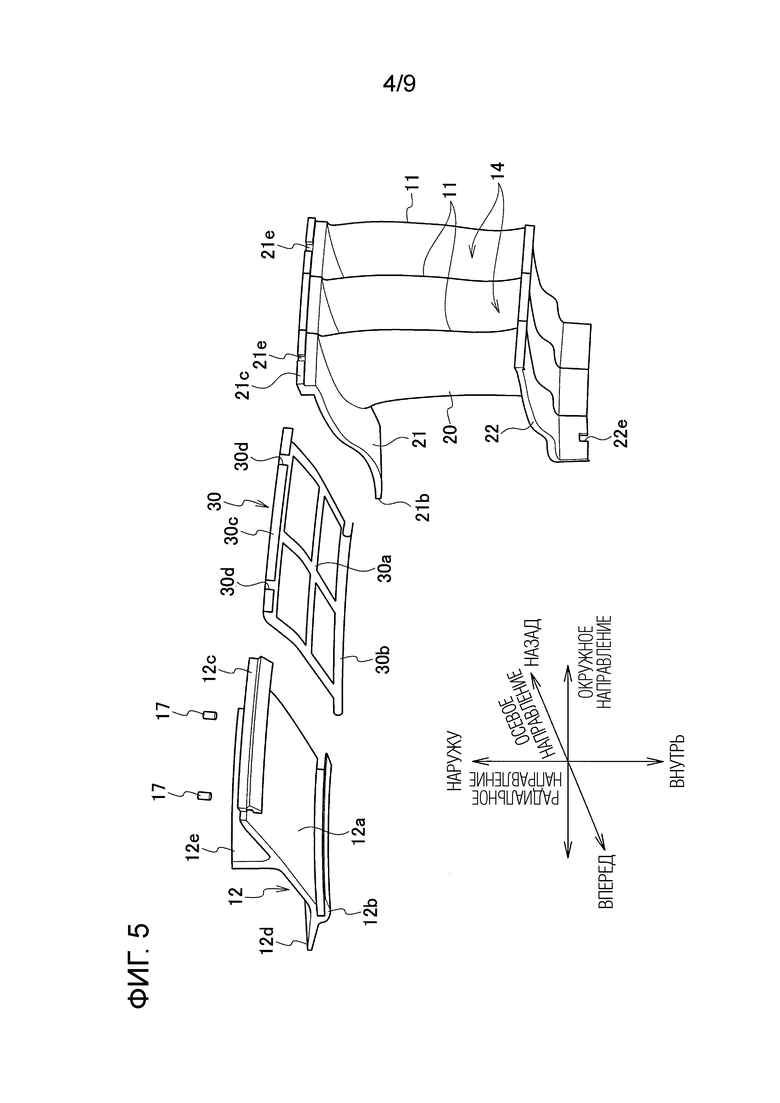

[Фиг. 5] Фиг. 5 представляет собой разобранный вид в перспективе лопаточного сегмента, показанного на Фиг. 1, с лопаткой статора турбины, показанной на Фиг. 4.

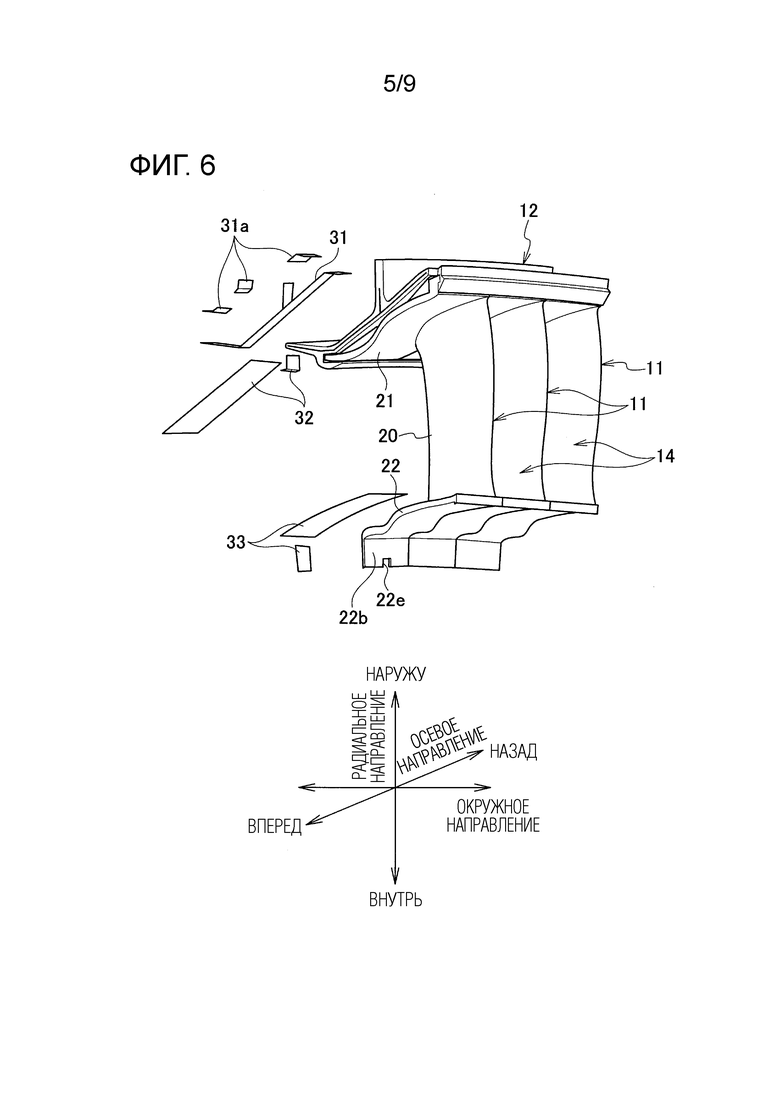

[Фиг. 6] Фиг. 6 представляет собой разобранный вид в перспективе, иллюстрирующий компоненты уплотнительного элемента между лопаточными сегментами, показанными на Фиг. 1.

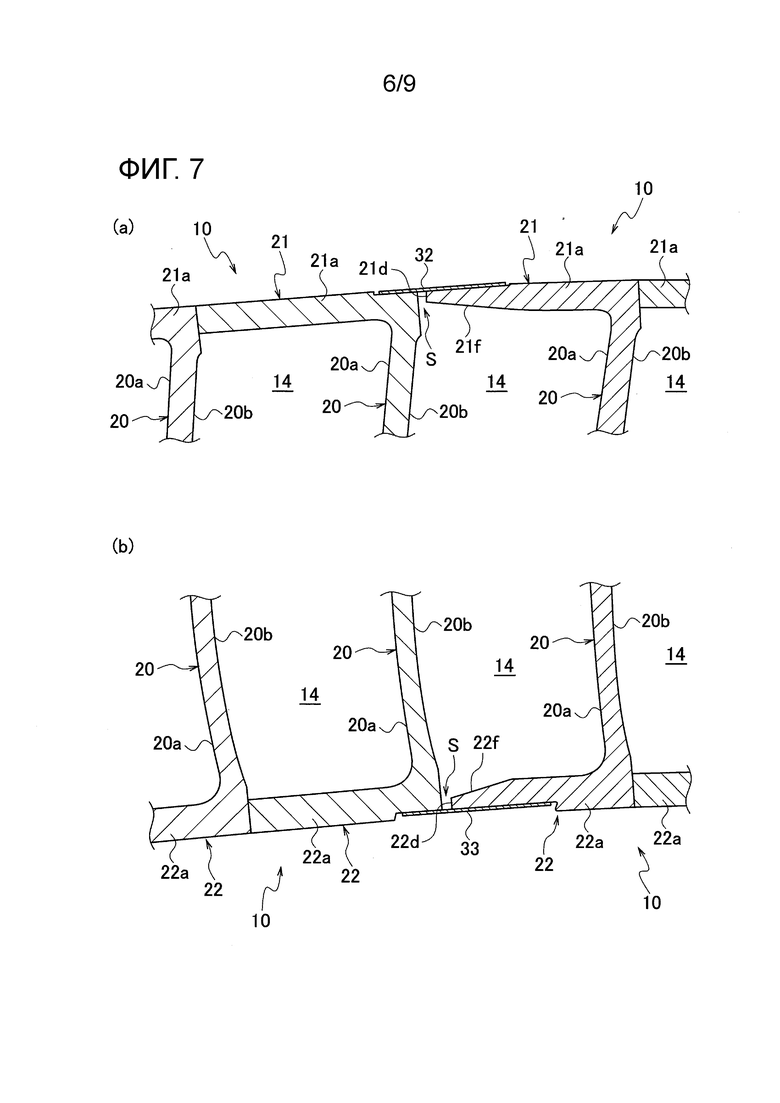

[Фиг. 7] Фиг. 7(a) и Фиг. 7(b) иллюстрируют увеличенный основной участок уплотнительного элемента между лопаточными сегментами, показанными на Фиг. 1, где Фиг. 7 (a) представляет собой вид в сечении внешнего бандажного участка, а Фиг. 7(b) представляет собой вид в сечении внутреннего бандажного участка.

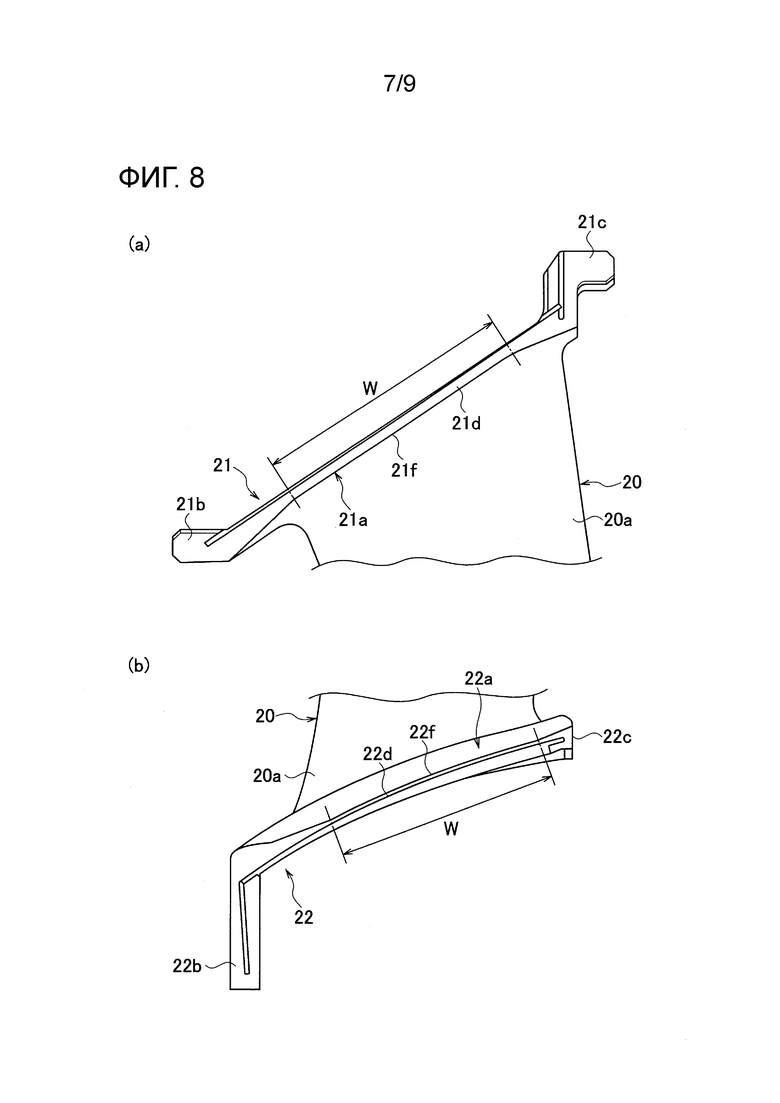

[Фиг. 8] Фиг. 8(a) и Фиг. 8(b) иллюстрируют увеличенный основной участок лопатки статора турбины, имеющий участок скошенной поверхности, показанный на Фиг. 7(a) и Фиг. 7(b), обеспеченный на бандажном участке, где Фиг. 8(a) представляет собой вид спереди внешнего бандажного участка, а Фиг. 8(b) представляет собой вид сбоку внутреннего бандажного участка.

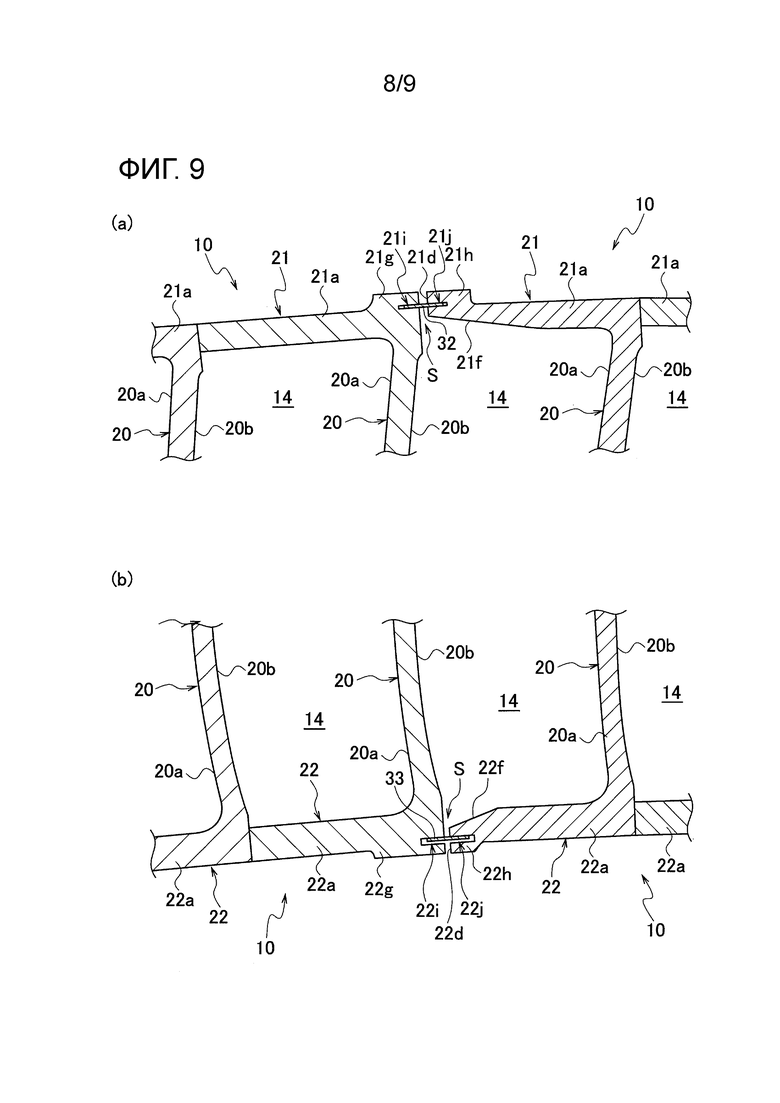

[Фиг. 9] Фиг. 9(a) и Фиг. 9(b) иллюстрируют увеличенный основной участок уплотнительного элемента между лопаточными сегментами, образующими сопловой аппарат турбины, в соответствии с другим вариантом осуществления настоящего изобретения, где Фиг. 9(a) представляет собой вид в сечении внешнего бандажного участка, а Фиг. 9(b) представляет собой вид в сечении внутреннего бандажного участка.

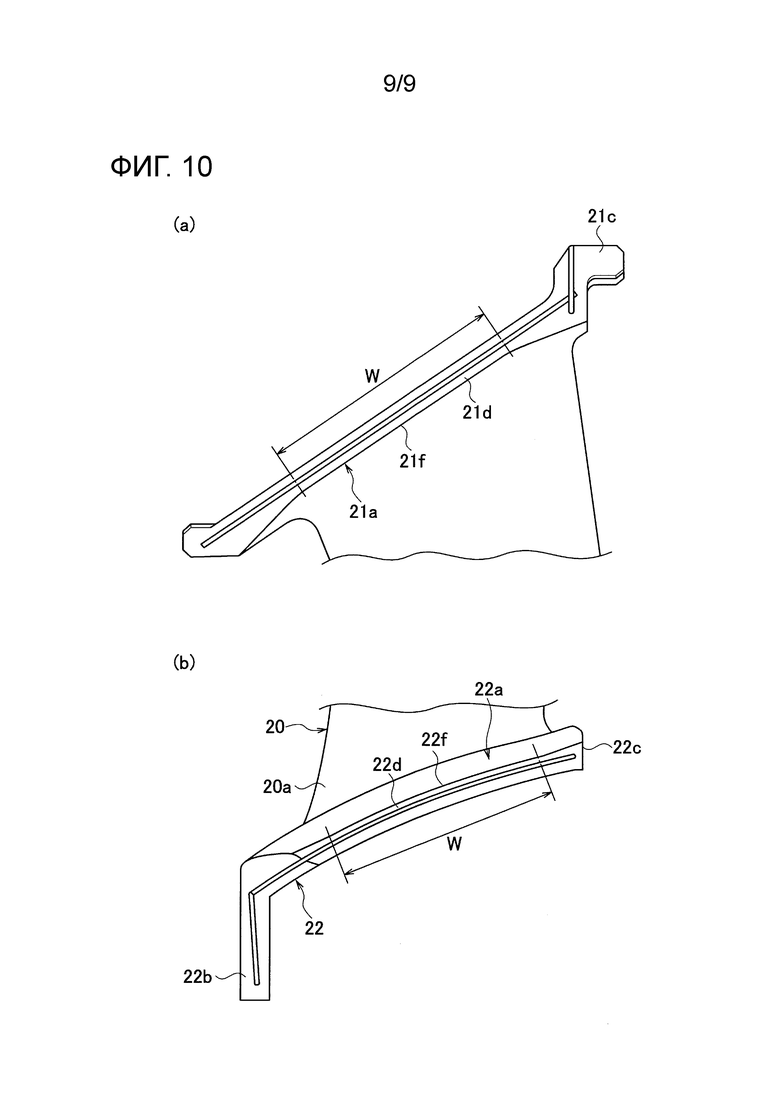

[Фиг. 10] Фиг. 10(a) и Фиг. 10(b) иллюстрируют увеличенный основной участок лопатки статора турбины, имеющий участок скошенной поверхности, показанный на Фиг. 9, обеспеченный на бандажном участке, где Фиг. 10(a) представляет собой вид спереди внешнего бандажного участка, а Фиг. 10(b) представляет собой вид сбоку внутреннего бандажного участка.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0015] Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на сопровождающие чертежи. Фиг. 1 представляет собой вид в перспективе сегмента лопаток статора (лопаточного сегмента), образующего сопловой аппарат турбины, в соответствии с вариантом осуществления настоящего изобретения.

[0016] Следует отметить, что в настоящем варианте осуществления в качестве примера рассмотрен и описан случай, когда сопловой аппарат турбины применяется в отношении турбины низкого давления, составляющей реактивный двигатель. Кроме того, в следующем далее описании сторона, расположенная выше по потоку газа вдоль осевого направления реактивного двигателя, называется передней, а сторона, расположенная ниже по потоку газа, называется задней, направление вокруг осевого центра называется окружным направлением, направление, перпендикулярное осевому центру, называется радиальным направлением, сторона осевого центра в радиальном направлении называется внутренней стороной, а сторона, противоположная стороне осевого центра, называется внешней стороной.

[0017] Лопаточный сегмент 10, проиллюстрированный на Фиг. 1, получен путем деления соплового аппарата турбины (лопаток статора), используемого для турбины низкого давления реактивного двигателя, на множество частей в направлении вращения (окружное направление) вала турбины (не проиллюстрирован). Множество лопаточных сегментов 10 соединены друг с другом по кругу, тем самым образуя турбину низкого давления реактивного двигателя.

[0018] Лопаточный сегмент 10 главным образом включает в себя множество лопаток 11 статора турбины (в настоящем варианте осуществления три), подвес 12 (опорный элемент) и множество уплотнительных элементов 13. Между двумя смежными лопатками 11 статора турбины образован канал 14 для потока, через который проходит газ.

[0019] Лопатка 11 статора турбины выполнена из композиционного материала с керамической матрицей (CMC). Волокно (армирующее волокно), используемое для CMC, представляет собой, например, волокно из карбида кремния, углеродное волокно, волокно из нитрида кремния, волокно из оксида алюминия или волокно из нитрида бора. Но волокно может представлять собой волокно, выполненное из другого подходящего керамического материала или из смеси двух или более материалов.

[0020] Для лопатки 11 статора турбины используется трехмерная ткань, которая представляет собой волокно, переплетенное в трех измерениях в соответствии с толщиной, необходимой для обеспечения прочности. Для лопатки 11 статора турбины может быть использована ткань, полученная путем наслоения множества двумерных тканей, или ткань, полученная путем наслоения множества двумерных тканей и сшивания их волокном. Направление ткани выбирается с учетом направления напряжения на лопатке 11 статора турбины.

[0021] Лопатку 11 статора турбины получают путем предварительного формования листа ткани, выполненной из волокна, образования керамического материала с использованием этапов пропитки, спекания или т.п., соединения керамического материала с тканью и последующей обработки полученного материала.

[0022] Фиг. 2 представляет собой вид в плане, схематически иллюстрирующий развернутое состояние волокнистой ткани, используемой для лопатки 11 статора турбины, показанной на Фиг. 1. Как проиллюстрировано на Фиг. 2, волокнистая ткань 40 изначально вырезана в форме, соответствующей исходной форме лопатки 11 статора турбины. Резка может выполняться до образования керамического материала или после.

[0023] Таким образом, волокнистая ткань 40, используемая для лопатки 11 статора турбины, в общем вырезана так, чтобы включать в себя участок 41, служащий в качестве аэродинамического участка, участок 43, служащий в качестве внешнего бандажного участка, и участок 45, служащий в качестве внутреннего бандажного участка. Участок 43 должен расширяться в направлении ширины с одного конца участка 41, тогда как участок 45 должен расширяться в направлении ширины с другого конца участка 41. Однако с учетом деформации, обусловленной сгибанием ткани, или участка, отсекаемого при обработке на следующем этапе, обеспечивается подходящий запас от минимальной требуемой формы (на фигуре обозначен штрихпунктирной линией). Несмотря на это, волокно является непрерывным по всей волокнистой ткани 40.

[0024] Как проиллюстрировано на виде в перспективе, показанном на Фиг. 3, волокнистая ткань 40 предварительно формуется путем сгибания для придания формы, приближенной к форме лопатки 11 статора турбины. Сгибание волокнистой ткани 40 может выполняться путем установки волокнистой ткани 40 в штамп и приложения давления или может выполняться с использованием другого способа.

[0025] За счет сгибания и предварительного формования волокнистой ткани 40 для придания формы, приближенной к форме лопатки 11 статора турбины, участок 41, служащий в качестве аэродинамического участка, превращается в криволинейный участок 51, который является почти прямым в продольном направлении и слегка изогнут в направлении ширины. Такой криволинейный участок 51 приближен к так называемой аэродинамической форме, причем одна его поверхность 51a является выпуклой всасывающей поверхностью, а другая его поверхность 51b является вогнутой нагнетающей поверхностью.

[0026] Кроме того, участок 43, служащий в качестве внешнего бандажного участка, сгибается по существу перпендикулярно криволинейному участку 51 для образования внешнего загнутого участка 53. Направление сгибания соответствует окружному направлению в сопловом аппарате турбины. Дополнительно, на одном конце 53a, соответствующем передней стороне в осевом направлении, и на другом конце 53b, соответствующем задней стороне в осевом направлении, криволинейный участок 51 загнут вверх соответственно (наружу в радиальном направлении соплового аппарата турбины). Загнутый вверх конец 53a представляет собой участок, служащий в качестве переднего крючка внешнего бандажного участка. Загнутый вверх конец 53b представляет собой участок, служащий в качестве заднего крючка внешнего бандажного участка.

[0027] Аналогичным образом, участок 45, служащий в качестве внутреннего бандажного участка, согнут по существу перпендикулярно криволинейному участку 51 для образования внутреннего загнутого участка 55. Направление сгибания соответствует окружному направлению в сопловом аппарате турбины. Дополнительно, на конце 55a, соответствующем передней стороне в осевом направлении, участок 45 загнут вниз (внутрь в радиальном направлении соплового аппарата турбины). Загнутый вниз конец 55a представляет собой участок, служащий в качестве фланца внутреннего бандажного участка.

[0028] Волокнистая ткань 40, предварительно отформованная, как описано выше, соединяется с матрицей, образованной из керамического материала. В качестве способа образования матрицы может быть использован способ, известный в уровне техники. Например, волокно может быть пропитано матрицей с использованием химической реакции с газом, или твердый порошок, который представляет собой прекурсор для керамического материала, может быть превращен в суспензию, и волокно может быть пропитано этой суспензией путем заливки, и затем полученное волокно может быть подвергнуто пиролитическому разложению или спеканию. За счет таких этапов получается матрица, образованная из керамического материала, которая соединена с волокнистой тканью 40.

[0029] Керамический материал, соединенный с волокнистой тканью 40, обрабатывают для получения лопатки 11 статора турбины, как описано ниже.

[0030] Сначала обрабатывают криволинейный участок 51 для получения аэродинамического участка 20 с так называемой аэродинамической формой, которая включает в себя всасывающую поверхность 20a и нагнетающую поверхность 20b, как проиллюстрировано на виде в перспективе, показанном на Фиг. 4.

[0031] Кроме того, обрабатывают внешний загнутый участок 53, показанный на Фиг. 3, для получения основания 21a внешнего бандажного участка 21, как проиллюстрировано на Фиг. 4. Оба конца 53a и 53b внешнего загнутого участка 53, показанного на Фиг. 3, также обрабатывают для получения переднего крючка 21b и заднего крючка 21c соответственно.

[0032] Дополнительно, обрабатывают внутренний загнутый участок 55, показанный на Фиг. 3, для получения основания 22a внутреннего бандажного участка 22, как проиллюстрировано на Фиг. 4. Конец 55a внутреннего загнутого участка 55, показанный на Фиг. 3, также обрабатывают для получения фланца 22b.

[0033] После вышеописанной обработки одна лопатка 11 статора турбины в целом имеет по существу U-образную форму, как проиллюстрировано на Фиг. 4. Таким образом, лопатка 11 статора турбины будет включать в себя: аэродинамический участок 20, продолжающийся в радиальном направлении по окружности вала турбины (не проиллюстрирован); внешний бандажный участок 21, загнутый от внешнего края в радиальном направлении аэродинамического участка 20 в сторону нагнетающей поверхности 20b аэродинамического участка 20 и продолжающийся к одной стороне в окружном направлении; и внутренний бандажный участок 22, загнутый от внутреннего конца в радиальном направлении аэродинамического участка 20 в сторону нагнетающей поверхности 20b аэродинамического участка 20 и продолжающийся к одной стороне в окружном направлении.

[0034] Вышеописанный внешний бандажный участок 21 имеет конструкцию, в которой передний крючок 21b на переднем конце продолжается под наклоном в направлении внешней стороны в радиальном направлении относительно основания 21a, образующего проход для газа. Кроме того, задний крючок 21c на заднем конце внешнего бандажного участка 21 продолжается под наклоном в направлении внешней стороны в радиальном направлении относительно основания 21a, и его свободная концевая часть выступает в осевом направлении, и его торцевая поверхность имеет по существу S-образную форму.

[0035] Кроме того, внутренний бандажный участок 22 имеет конструкцию, в которой фланец 22b на переднем конце продолжается с изгибом в направлении внутренней стороны в радиальном направлении, и задняя часть 22c немного выступает в направлении внутренней стороны в радиальном направлении относительно основания 22a, образующего проход для газа.

[0036] Торцевые поверхности 21d и 22d с одной стороны в окружном направлении внешнего бандажного участка 21 и внутреннего бандажного участка 22 имеют круглые формы, которые соответствуют форме всасывающей поверхности 20a аэродинамического участка 20. Таким образом, как проиллюстрировано на Фиг. 1, при соединении множества лопаток 11 статора турбины в качестве лопаточного сегмента 10 лопатка 11 статора турбины будет тесно контактировать с внешним бандажным участком 21 или внутренним бандажным участком 22 смежной лопатки 11 статора турбины со стороны загнутого участка, соединяющейся с аэродинамическим участком 20. Таким образом, на участках, где внешние бандажные участки 21 контактируют друг с другом, и внутренние бандажные участки 22 контактируют друг с другом, выполняется пайка.

[0037] Подвес 12, проиллюстрированный на Фиг. 1, выполнен из металлического материала (например, никелевого сплава). Как проиллюстрировано на Фиг. 5, подвес 12 расположен с внешней стороны в радиальном направлении лопаточного сегмента 10 и крепит лопаточный сегмент 10 к корпусу турбины (не проиллюстрирован).

[0038] Подвес 12 включает в себя основание 12a, которое покрывает внешнюю круговую поверхность лопаточного сегмента 10, находясь на расстоянии от нее. С передней стороны основания 12a образован передний замок 12b, который зацепляет передний крючок 21b внешнего бандажного участка 21 каждой лопатки 11 статора турбины. Кроме того, с задней стороны основания 12a образован задний замок 12c, который зацепляет задний крючок 21c внешнего бандажного участка 21 каждой лопатки 11 статора турбины.

[0039] Передний замок 12b и задний замок 12c имеют пазовую форму, которая открыта в осевом направлении со стороны внутренней поверхности подвеса 12, и выполнены с возможностью зацепления внешнего бандажного участка 21 с подвесом 12 путем скольжения в окружном направлении переднего крючка 21b внешнего бандажного участка 21 в пазовый участок переднего замка 12b и скольжения в окружном направлении заднего крючка 21c внешнего бандажного участка 21 в пазовый участок заднего замка 12c.

[0040] Кроме того, со стороны внешней поверхности подвеса 12 образованы передний обод 12d, продолжающийся вперед по диагонали от переднего замка 12b, и задний обод 12e, продолжающийся наружу в радиальном направлении от центрального участка в осевом направлении. На заднем ободе 12e образовано множество сквозных отверстий (не проиллюстрированы).

[0041] Подвес 12, выполненный таким образом, крепится к корпусу турбины за счет прилегания свободной концевой части заднего обода 12e к крепежному ребру (не проиллюстрировано) корпуса турбины, совмещения сквозного отверстия (не проиллюстрировано), образованного в крепежном ребре корпуса турбины, со сквозным отверстием (не проиллюстрировано) заднего обода 12e и введения крепежного штифта (не проиллюстрирован), проходящего через оба сквозных отверстия, в оба сквозных отверстия.

[0042] С другой стороны, что касается внутренней стороны в радиальном направлении лопаточного сегмента 10, например, как проиллюстрировано на Фиг. 1, для фиксации лопаточного сегмента 10 используется раздвоенный вырез 22e, образованный на свободном конце фланца 22b внутреннего бандажного участка 22 одной из множества лопаток 11 статора турбины (на Фиг. 1 крайняя левая лопатка статора турбины).

[0043] Таким образом, фланец 22b внутреннего бандажного участка 22 зацепляется с зацепляющей частью опоры (не проиллюстрирована) со стороны осевого центра, обеспеченной в корпусе турбины (не проиллюстрирован), и затем вырез 22e фланца 22b устанавливается на штифт (не проиллюстрирован), проходящий через зацепляющую часть. Таким образом, перемещение внутреннего бандажного участка 22 в окружном направлении лопаточного сегмента 10 ограничено, а также перемещение внутреннего бандажного участка 22 в осевом направлении лопаточного сегмента 10 ограничено штифтом (не проиллюстрирован) с установленным на нем вырезом 22e.

[0044] Сопловой аппарат турбины может быть выполнен по существу путем кругового соединения одного ряда лопаточных сегментов 10, описанных выше. Соответственно, между двумя смежными лопаточными сегментами 10 образуется пространство (пространство S, проиллюстрированное на Фиг. 7(a) и Фиг. 7(b)).

[0045] Таким образом, с целью предотвращения нарушения герметичности канала 14 для потока из-за пространства, образованного между лопаточными сегментами 10, для закрытия этого пространства обеспечен уплотнительный элемент 13 (смотри Фиг. 1), продолжающийся между смежными лопаточными сегментами 10.

[0046] Уплотнительный элемент 13 в соответствии с настоящим вариантом осуществления включает в себя уплотнитель 30 крючков, проиллюстрированный на Фиг. 5, а также уплотнитель 31 подвеса, внешний уплотнитель 32 и внутренний уплотнитель 33, проиллюстрированные на разобранном виде в перспективе, показанном на Фиг. 6.

[0047] Уплотнитель 30 крючков расположен между внешним бандажным участком 21 и подвесом 12 лопатки 11 статора турбины. Уплотнитель 30 крючков уплотняет участок между передним крючком 21b и задним крючком 21c внешнего бандажного участка 21 и передним замком 12b и задним замком 12c подвеса 12.

[0048] Основание 30a уплотнителя 30 крючков включает в себя четыре стороны и крестообразный каркас, причем передняя сторона 30b и задняя сторона 30c загнуты в соответствии с пазовой формой переднего замка 12b и заднего замка 12c подвеса 12 соответственно.

[0049] В двух местах на задней стороне 30c уплотнителя 30 крючков образован вырез 30d. Кроме того, в соответствии с вырезом 30d в верхней поверхности заднего замка 12c подвеса 12 образовано сквозное отверстие (не проиллюстрировано), и в заднем крючке 21c внешних бандажных участков 21 некоторых лопаток 11 статора турбины образован вырез 21e (на Фиг. 5 лопатки 11 статора турбины с обоих концов). Перемещение каждой лопатки 11 статора турбины и уплотнителя 30 крючков лопаточного сегмента 10 в окружном направлении вала турбины относительно подвеса 12 ограничено штифтами (не проиллюстрированы), вставленными в эти вырезы 30d, 21e и в сквозное отверстие (не проиллюстрировано) подвеса 12.

[0050] Следует отметить, что пространство между передним крючком 21b и задним крючком 21c внешнего бандажного участка 21 и передним замком 12b и задним замком 12c подвеса 12, толщина уплотнителя 30 крючков и т.п. регулируются с учетом разницы термического расширения между лопаткой 11 статора турбины, выполненной из CMC, и подвесом 12, выполненным из металлического материала, для предотвращения термического напряжение на лопатке 11 статора турбины, а также предотвращения утечки газа в высокотемпературном состоянии при работе реактивного двигателя.

[0051] Уплотнитель 31 подвеса, внешний уплотнитель 32 и внутренний уплотнитель 33, проиллюстрированные на Фиг. 6, уплотняют пространство между двумя смежными лопаточными сегментами 10. Уплотнитель 31 подвеса обеспечен в уплотнительном пазу, образованном в торцевой поверхности в окружном направлении подвеса 12. Кроме того, на загнутый участок уплотнителя 31 подвеса уложен дополнительный уплотнитель 31a.

[0052] Внешний уплотнитель 32 обеспечен между основанием 30a уплотнителя 30 крючков и внешней поверхностью в радиальном направлении внешнего бандажного участка 21 и обеспечен в уплотнительном пазу, образованном в торцевой поверхности в окружном направлении заднего крючка 21c внешнего бандажного участка 21. Внутренний уплотнитель 33 обеспечен на внутренней поверхности в радиальном направлении внутреннего бандажного участка 22 и обеспечен в пазу, образованном в торцевой поверхности в окружном направлении фланца 22b внутреннего бандажного участка 22.

[0053] Внешний уплотнитель 32 и внутренний уплотнитель 33 продолжаются между лопатками 11 статора турбины двух лопаточных сегментов 10, которые расположены смежно друг с другом с пространством, образованным между ними, и прилегают к внешней поверхности основания 21a на внешнем бандажном участке 21 и внешней поверхности основания 22a на внутреннем бандажном участке 22 каждой лопатки 11 статора турбины соответственно.

[0054] Таким образом, внешний уплотнитель 32 и внутренний уплотнитель 33 тесно контактируют с внешней поверхностью основания 21a внешнего бандажного участка 21 и внешней поверхностью основания 22a внутреннего бандажного участка 22 соответственно за счет перепада давления между внутренней стороной (канал 14 для потока) и внешней стороной соплового аппарата турбины. Таким образом, предотвращается утечка газа из пространства между стороной внешнего бандажного участка 21 и стороной внутреннего бандажного участка 22.

[0055] Таким образом, в сопловом аппарате турбины в соответствии с настоящим вариантом осуществления лопатка 11 статора турбины лопаточного сегмента 10 включает в себя внешний бандажный участок 21 и внутренний бандажный участок 22, образующие канал 14 для потока, который представляет собой проход для газа, и имеет в целом непрерывную U-образную форму, так что лопатка 11 статора турбины может иметь простую конструкцию, которая может быть выполнена с использованием одного листа ткани, и большая часть прохода для газа может быть выполнена из CMC.

[0056] Дополнительно, как проиллюстрировано на Фиг. 5, утечка газа из канала 14 для потока может быть предотвращена за счет обеспечения уплотнителя 30 крючков в пространстве между замком 12b и замком 12c подвеса 12 и передним крючком 21b и задним крючком 21c внешнего бандажного участка 21 и за счет обеспечения уплотнителя 31 подвеса, внешнего уплотнителя 32 и внутреннего уплотнителя 33, проиллюстрированных на Фиг. 6, между лопаточными сегментами 10.

[0057] Не требуется образование фиксирующих пазов в основании 21a внешнего бандажного участка 21 и основании 22a внутреннего бандажного участка 22, в которые вставляются и размещаются каждый из уплотнителя 30 крючков, уплотнителя 31 подвеса, внешнего уплотнителя 32 или внутреннего уплотнителя 33 уплотнительного элемента 13. В связи с этим обеспечивается непрерывность волокна, выполненного из CMC, в основании 21a или 22a. При этом основание 21a внешнего бандажного участка 21 и основание 22a внутреннего бандажного участка 22, которые образуют канал 14 для потока, могут иметь конструкцию, обладающую прочностью, полученной за счет CMC.

[0058] Кроме того, в случае, когда пространство, обеспеченное между смежными лопаточными сегментами 10, закрыто вышеописанным внешним уплотнителем 32 или внутренним уплотнителем 33, внутри внешнего уплотнителя 32 или внутреннего уплотнителя 33 образуется мертвое пространство, сообщающееся с каналом 14 для потока. Основной поток газа, проходящий через это мертвое пространство, не может достигать заданной скорости на выходе из соплового аппарата, что приводит к снижению эффективности работы (вращательного усилия) на задней лопатке ротора.

[0059] Таким образом, в сопловом аппарате турбины в соответствии с настоящим вариантом осуществления, как проиллюстрировано на видах в поперечном сечении, показанных на Фиг. 7(a) и Фиг. 7(b), для уменьшения вышеописанного мертвого пространства в отношении внешнего бандажного участка 21 и внутреннего бандажного участка 22 одной из лопаток 11 статора турбины из двух лопаточных сегментов 10, которые расположены смежно друг с другом с пространством S, образованным между ними, применена новая конструкция.

[0060] В настоящем документе, в случае, когда между двумя смежными лопаточными сегментами 10 образовано пространство S, стороны загнутых участков, соединенные с аэродинамическим участком 20, внешнего бандажного участка 21 и внутреннего бандажного участка 22 лопатки 11 статора турбины (одной из лопаток статора турбины), расположенной с левой стороны от пространства S, и стороны свободных концов (т.е. торцевые поверхности 21d и 22d) внешнего бандажного участка 21 и внутреннего бандажного участка 22 лопатки 11 статора турбины (другой лопатки статора турбины), расположенной с правой стороны от пространства S, расположены близко друг к другу, но не контактируют друг с другом.

[0061] Соответственно, мертвое пространство, сообщающееся с каналом 14 для потока, которое образуется в результате закрытия пространства S между смежными лопаточными сегментами 10 внешним уплотнителем 32 или внутренним уплотнителем 33, имеет глубину, соответствующую толщине основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 лопатки 11 статора турбины.

[0062] Таким образом, в настоящем варианте осуществления участок 21f или 22f скошенной поверхности (тонкостенная часть или скошенная поверхность) образован на внутренней поверхности, обращенной в канал 14 для потока, основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 лопатки 11 статора турбины, расположенной с правой стороны от пространства S. Этот участок 21f или 22f скошенной поверхности образован скошенной поверхностью, которая приближается к внешним поверхностям по мере продолжения в направлении свободного конца (т.е. торцевой поверхности 21d или 22d) основания 21a или 22a.

[0063] Таким образом, толщина основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 на торцевой поверхности 21d или 22d может быть меньше, чем толщина стороны загнутого участка, соединенной с аэродинамическим участком 20, для уменьшения глубины мертвого пространства, сообщающегося с каналом 14 для потока, что предотвращает завихрение газа, проходящего через канал 14 для потока и предотвращает снижение эффективности турбины.

[0064] Кроме того, в участке, расположенном ближе к внутренней поверхности внешнего бандажного участка 21 или внутреннего бандажного участка 22, образован паз (не проиллюстрирован), в который вставляется часть внешнего уплотнителя 32 или внутреннего уплотнителя 33 для закрытия пространства S, так что глубина мертвого пространства может быть уменьшена даже без приближения внешнего уплотнителя 32 или внутреннего уплотнителя 33 к каналу 14 для потока.

[0065] В связи с этим можно предотвратить резку волокна из-за образования паза, в который вставляется внешний уплотнитель 32 или внутренний уплотнитель 33, во внешнем бандажном участке 21 или внутреннем бандажном участке 22, и, таким образом, предотвратить снижение прочности внешнего бандажного участка 21 или внутреннего бандажного участка 22.

[0066] Кроме того, внешний уплотнитель 32 или внутренний уплотнитель 33 прилегает к внешней поверхности участка, на котором образован участок 21f или 22f скошенной поверхности внутренней поверхности основания 21a или 22a. В связи с этим этот участок может быть усилен внешним уплотнителем 32 или внутренним уплотнителем 33, даже если толщина основания 21a или 22a уменьшается. Соответственно, участок, на котором образован участок 21f или 22f скошенной поверхности основания 21a или 22a, не вызывает проблем с прочностью.

[0067] Следует отметить, что в лопатке 11 статора турбины в соответствии с настоящим вариантом осуществления внешний бандажный участок 21 или внутренний бандажный участок 22 имеет больший размер в направлении ширины полотна, чем аэродинамический участок 20. В связи с этим, если участок 21f скошенной поверхности образован в основании 21a внешнего бандажного участка 21 по всей длине в направлении ширины полотна аэродинамического участка 20, то из-за наличия или отсутствия участка 21f скошенной поверхности со стороны переднего крючка 21b или со стороны заднего крючка 21c внешнего бандажного участка 21 образуется зазор в положении внутренней поверхности. Даже если участок 22f скошенной поверхности образован в основании 22a внутреннего бандажного участка 22 по всей длине в направлении ширины полотна аэродинамического участка 20, то из-за наличия или отсутствия участка 22f скошенной поверхности в положении внутренней поверхности внутреннего бандажного участка 22 аналогичным образом образуется зазор.

[0068] Как описано выше, со стороны выше по потоку или со стороны ниже по потоку газа, проходящего через канал 14 для потока, если в положении в направлении длины полотна (радиальное направление вала турбины) аэродинамического участка 20 на внутренней поверхности основания 21a внешнего бандажного участка 21 или на внутренней поверхности основания 22a внутреннего бандажного участка 22 между двумя смежными лопатками 11 статора турбины образуется зазор, из-за дифракции газового потока будет создаваться завихрение, например, воронка.

[0069] Таким образом, диапазон, на котором на внутренней поверхности, обращенной в канал 14 для потока, основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 образован участок 21f или 22f скошенной поверхности, может быть ограничен участком, обозначенным диапазоном W на виде, соответствующем ширине полотна аэродинамического участка 20, как проиллюстрировано увеличенным основным участком на видах сбоку, показанных на Фиг. 8(a) и Фиг. 8(b).

[0070] Таким образом, со стороны выше по потоку или со стороны ниже по потоку газа, проходящего через канал 14 для потока, на внутренней поверхности основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 не будет образован участок 21f или 22f скошенной поверхности, так что положения внутренней поверхности основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 выровнены друг с другом между лопатками 11 статора турбины, которые расположены смежно друг с другом с пространством S, образованным между ними. Соответственно, снижение эффективности турбины из-за завихрения газа при прохождении через канал 14 для потока может быть предотвращено.

[0071] Кроме того, в вышеописанном варианте осуществления внутренний уплотнитель 33 или внешний уплотнитель 32 прилегает к внешней поверхности основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22, но на внешней поверхности основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 может быть образован фиксирующий паз, взаимодействующий с концом внешнего уплотнителя 32 или внутреннего уплотнителя 33.

[0072] В частности, например, как проиллюстрировано на видах в сечении, показанных на Фиг. 9(a) и Фиг. 9(b), на внешней поверхности основания 21a внешнего бандажного участка 21 лопатки 11 статора турбины обеспечен фиксирующий элемент 21g или 21h, расположенный по обе стороны от пространства S, и на внешней поверхности основания 22a внутреннего бандажного участка 22 каждой лопатки 11 статора турбины также обеспечен фиксирующий элемент 22g или 22h.

[0073] Таким образом, оба конца внешнего уплотнителя 32 или внутреннего уплотнителя 33 вставляются в фиксирующий паз 21i или 21j, образованный во внешней поверхности основания 21a внешнего бандажного участка 21 и фиксирующем элементе 21g или 21h, и в фиксирующий паз 22i или 22j, образованный во внешней поверхности основания 22a внутреннего бандажного участка 22 и фиксирующем элементе 22g или 22h.

[0074] Таким образом, пространство S между смежными лопаточными сегментами 10 может быть надлежащим образом закрыто внешним уплотнителем 32 или внутренним уплотнителем 33 за счет прилегания внешнего уплотнителя 32 или внутреннего уплотнителя 33 к внешней поверхности основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 независимо от снижения прочности вышеописанного уплотнителя 30 крючков или центробежной силы вращения соплового аппарата турбины.

[0075] Кроме того, место, где волокно, выполненное из CMC, вырезается из-за фиксирующего паза 22i или 22j, и утрачивает свою непрерывность, находится за пределами внешней поверхности основании 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22. В связи с этим непрерывность волокна, выполненного из CMC, на основании 21a или 22a не утрачивается из-за наличия фиксирующего элемента 22i или 22j.

[0076] Соответственно, как и в случае соплового аппарата турбины в соответствии вариантом осуществления, описанным ранее, основание 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22, образующее канал 14 для потока, может иметь конструкцию, обладающую прочностью, полученной за счет CMC.

[0077] Следует отметить, что в настоящем варианте осуществления диапазон, на котором на внутренней поверхности, обращенной в канал 14 для потока, основания 21a или 22a внешнего бандажного участка 21 или внутреннего бандажного участка 22 образован участок 21f или 22f скошенной поверхности, также может быть ограничен участком, обозначенным диапазоном W, на виде, соответствующем ширине полотна аэродинамического участка 20, как проиллюстрировано увеличенным основным участком на видах сбоку, показанных на Фиг. 10(a) и Фиг. 10(b).

[0078] В соответствии с настоящим вариантом осуществления уплотнительный элемент, прикрепленный на внешние поверхности бандажных участков двух смежных лопаток статора турбины, обеспечивает герметичность канала для потока между полотнами двух смежных лопаток статора турбины, и обеспечивает превосходную эффективность сжатия газа при использовании соплового аппарата турбины.

[0079] В настоящем документе, пространство между двумя бандажными участками, закрытое уплотнительным элементом на внешней поверхности, приводит к образованию мертвого пространства, сообщающегося с каналом для потока. Однако за счет образования тонкостенной части внутренней поверхности одного бандажного участка глубина от канала для потока до пространства, закрытого уплотнительным элементом, меньше, чем глубина в случае отсутствия тонкостенной части, т.е. чем толщина участка бандажного участка, на котором не образована тонкостенная часть.

[0080] Соответственно, даже без вырезания волокна, выполненного из CMC, на участке вблизи внутренней поверхности бандажных участков двух смежных лопаток статора турбины для образования углубленного участка и без размещения уплотнительного элемента для закрытия пространства между бандажными участками на участке вблизи внутренней поверхности бандажного участка, мертвое пространство, сообщающееся с каналом для потока, образованное на внутренней стороне уплотнительного элемента, может быть уменьшено для предотвращения снижения эффективности сжатия газа, проходящего через канал для потока.

[0081] Таким образом, в случае, когда лопатка статора соплового аппарата газовой турбины выполнена из CMC, пространство между бандажными участками двух смежных лопаток статора турбины может быть надлежащим образом закрыто без вырезания волокна, выполненного из CMC.

[0082] Кроме того, за счет введения уплотнительного элемента для уплотнения пространства между двумя бандажными участками в фиксирующий паз каждого бандажного участка, уплотнительный элемент может удерживаться в состоянии, в котором он прилегает к внешней поверхности каждого бандажного участка, без необходимости отдельного обеспечения конструкции для прижатия уплотнительного элемента к бандажному участку с внешней стороны.

[0083] Дополнительно, в случае, когда бандажный участок имеет форму, размер которой в направлении ширины полотна больше, чем аэродинамический участок, тонкостенная часть не будет образована на внутренней поверхности бандажного участка от внешней стороны в направлении ширины полотна до аэродинамического участка, так что со стороны выше по потоку или со стороны ниже по потоку газа, проходящего через канал для потока, положения внутренних поверхностей двух смежных бандажных участков будут выровнены друг с другом.

[0084] В связи с этим снижение эффективности сжатия газа, проходящего через канал для потока, может быть предотвращено со стороны выше по потоку или со стороны ниже по потоку газа, проходящего через канал для потока, при этом предотвращается образование зазора в положении в направлении длины полотна между внутренними поверхностями двух смежных бандажных участков соплового аппарата турбины и, следовательно, предотвращается завихрение потока из-за дифракции газового потока или т.п.

[0085] На этом описание соплового аппарата турбины в соответствии с настоящим изобретением завершается, но настоящее изобретение не ограничивается вышеописанными вариантами осуществления.

[0086] Например, в соответствующих вышеописанных вариантах осуществления на внутренней поверхности, обращенной в канал 14 для потока, внешнего бандажного участка 21 или внутреннего бандажного участка 22 лопатки 11 статора турбины, расположенной с правой стороны от пространства S, в качестве тонкостенной части образован участок 21f или 22f скошенной поверхности, который приближается к внешней поверхности по мере продолжения в направлении свободного конца (т.е. в направлении торцевой поверхности 21d или 22d).

[0087] Однако, если толщина между внешней поверхностью и внутренней поверхностью внешнего бандажного участка 21 или внутреннего бандажного участка 22 на свободном конце внешнего бандажного участка 21 или внутреннего бандажного участка 22, т.е. на торцевой поверхности 21d или 22d, меньше, чем на стороне загнутого участка, соединенной с аэродинамическим участком 20, в качестве тонкостенной части может быть образована конструкция, отличная от участка 21f или 22f скошенной поверхности, например, углубленный участок или т.п.

[0088] Кроме того, в соответствующих вышеописанных вариантах осуществления в качестве примера взят и описан случай, когда лопаточные сегменты 10, включающие в себя множество лопаток 11 статора турбины, соединены друг с другом с пространством S, образованным между ними. Однако настоящее изобретение имеет широкое применение в случаях, когда по меньшей мере некоторые из множества лопаток 11 статора турбины соединены друг с другом с пространством S, образованным между ними, независимо от того, включает ли лопаточный сегмент 10 множество лопаток 11 статора турбины.

[0089] Дополнительно, в соответствующих вышеописанных вариантах осуществления в качестве примера взят и описан сопловой аппарат турбины низкого давления реактивного двигателя, но настоящее изобретение может быть применено без ограничения по форме и т.п. при условии, что сопловой аппарат турбины представляет собой сопловой аппарат турбины, включающий в себя множество лопаток статора турбины, каждая из которых выполнена из CMC.

Сопловой аппарат турбины содержит лопатки статора турбины и уплотнительный элемент. Каждая лопатка содержит аэродинамический участок, загнутый участок и бандажный участок, соединенный с аэродинамическим участком через загнутый участок, и образована путем соединения керамического материала с волокнистой тканью. Волокнистая ткань загнута на конце с образованием формы, соответствующей загнутому участку, и отформована за одно целое в форму, соответствующую аэродинамическому участку и бандажному участку, соединенному с аэродинамическим участком через загнутый участок. Аэродинамические участки двух смежных лопаток статора турбины образуют канал для потока газа между ними, и бандажный участок каждой из лопаток статора турбины включает внутреннюю поверхность, обращенную в канал для потока, и внешнюю поверхность, противоположную внутренней поверхности. Уплотнительный элемент продолжается через пространство между загнутым участком первой лопатки статора турбины из двух смежных лопаток статора турбины и свободной концевой частью бандажного участка второй лопатки статора турбины из двух смежных лопаток статора турбины. Внутренняя поверхность бандажного участка второй лопатки статора турбины включает тонкостенную часть, расположенную на стороне свободной концевой части. Толщина между внутренней поверхностью и внешней поверхностью бандажного участка второй лопатки статора турбины меньше в тонкостенной части, чем толщина в другой части внутренней поверхности, которая ближе к загнутому участку, чем к тонкостенной части. Изобретение позволяет обеспечить уплотнение пространства между бандажными участками двух смежных лопаток статора турбины без резки волокна керамического материала лопатки. 8 з.п. ф-лы, 14 ил.

1. Сопловой аппарат турбины, содержащий:

лопатки статора турбины, каждая из которых содержит аэродинамический участок, загнутый участок и бандажный участок, соединенный с аэродинамическим участком через загнутый участок, причем каждая из лопаток статора турбины образована путем соединения керамического материала с волокнистой тканью, причем волокнистая ткань загнута на конце с образованием формы, соответствующей загнутому участку, и отформована за одно целое в форму, соответствующую аэродинамическому участку и бандажному участку, соединенному с аэродинамическим участком через загнутый участок, при этом аэродинамические участки двух смежных лопаток статора турбины образуют канал для потока газа между ними, и бандажный участок каждой из лопаток статора турбины включает внутреннюю поверхность, обращенную в канал для потока, и внешнюю поверхность, противоположную внутренней поверхности; и

уплотнительный элемент, продолжающийся через пространство между загнутым участком первой лопатки статора турбины из двух смежных лопаток статора турбины и свободной концевой частью бандажного участка второй лопатки статора турбины из двух смежных лопаток статора турбины;

при этом внутренняя поверхность бандажного участка второй лопатки статора турбины включает тонкостенную часть, расположенную на стороне свободной концевой части, причем толщина между внутренней поверхностью и внешней поверхностью бандажного участка второй лопатки статора турбины меньше в тонкостенной части, чем толщина в другой части внутренней поверхности, которая ближе к загнутому участку, чем к тонкостенной части.

2. Сопловой аппарат турбины по п. 1, в котором

на внешней поверхности бандажного участка первой лопатки статора турбины обеспечен первый фиксирующий элемент для образования первого фиксирующего паза между первым фиксирующим элементом и внешней поверхностью бандажного участка первой лопатки статора турбины, а на внешней поверхности бандажного участка второй лопатки статора турбины обеспечен второй фиксирующий элемент для образования второго фиксирующего паза между вторым фиксирующим элементом и внешней поверхностью бандажного участка второй лопатки статора турбины, и уплотнительный элемент введен в первый и второй фиксирующие пазы.

3. Сопловой аппарат турбины по п. 1, в котором

тонкостенная часть образована на участке внутренней поверхности, соответствующем ширине полотна аэродинамического участка.

4. Сопловой аппарат турбины по п. 2, в котором

тонкостенная часть образована на участке внутренней поверхности, соответствующем ширине полотна аэродинамического участка.

5. Сопловой аппарат турбины по п. 1, в котором

внутренняя поверхность в тонкостенной части является скошенной поверхностью, которая приближается к стороне внешней поверхности по мере продолжения в направлении свободной концевой части бандажного участка.

6. Сопловой аппарат турбины по п. 2, в котором

внутренняя поверхность в тонкостенной части является скошенной поверхностью, которая приближается к стороне внешней поверхности по мере продолжения в направлении свободной концевой части бандажного участка.

7. Сопловой аппарат турбины по п. 3, в котором

внутренняя поверхность в тонкостенной части является скошенной поверхностью, которая приближается к стороне внешней поверхности по мере продолжения в направлении свободной концевой части бандажного участка.

8. Сопловой аппарат турбины по п. 4, в котором

внутренняя поверхность в тонкостенной части является скошенной поверхностью, которая приближается к стороне внешней поверхности по мере продолжения в направлении свободной концевой части бандажного участка.

9. Сопловой аппарат турбины по любому из пп. 1-8, в котором

первая и вторая лопатки статора турбины соответственно расположены в первом и втором сегментах лопаток статора, так что первая и вторая лопатки статора расположены смежно друг с другом с пространством между ними.

| Токарный резец | 1924 |

|

SU2016A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБОМАШИННОЙ ЛОПАТКИ, СДЕЛАННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2523308C2 |

Авторы

Даты

2019-12-12—Публикация

2016-10-17—Подача