Предлагаемое техническое решение относится к устройствам (датчикам) микромеханики, которые могут использоваться в любых отраслях промышленности, например в авиации и космонавтике.

Известна установка для дегазации и доливки трансформаторного масла ДЗУ-40 производства ЗАО «Научно-производственное объединение «Электрум» (г. Санкт-Петербург) (electrum.spb.ru), которая позволяет на любом энергетическом объекте за 30 минут произвести очистку, осушку и глубокую дегазацию 40 л масла в собственной емкости, а также залить его в оборудование, расположенное на высоте до 30 м под избыточным давлением до 12 кг/см2. Эта установка предназначена для больших объемов технических жидкостей и не может быть использована для изделий микромеханики.

Заявляемая установка лишена подобного недостатка, она разработана специально для изделий микромеханики, в ней все изделия заполняются жидкостью из одного дозирующего устройства, причем основание установки имеет возможность вращения, а процесс заполнения изделий жидкостью автоматизирован, так капельное устройство оснащено автоматическим клапаном с оптопарой, которое открывается лишь в момент нахождения очередного изделия под капельным устройством, причем клапан открыт лишь на такое время, чтобы из него вытекла лишь одна капля.

Предлагаемая установка для заполнения изделий микромеханики технической жидкостью, содержащая вакуумный насос, герметичную вакуумную камеру для дегазации технической жидкости, включающую в себя прозрачный колпак, основание с заполняемыми изделиями, размещенными на нем по окружности, бачок с заливаемой жидкостью, установленный на неподвижной стойке и соединенный с устройством дозирования жидкости, имеющий сливное отверстие, причем изделия снабжены двумя трубками: одна - для заполнения изделий, другая - для контроля заполнения, при этом основание состоит из двух частей: нижней - неподвижной и верхней - с заполняемыми изделиями, имеющей возможность вращения с помощью двигателя, кроме того, устройство дозирования снабжено клапаном, который имеет возможность управления от оптоэлектронного датчика, закрепленного на нижней части основания и имеющего электрическую связь с микроконтроллером.

Верхняя часть основания содержит отверстия, каждое из которых расположено напротив каждого заполняемого изделия в том же радиальном направлении, но на окружности большего диаметра, чем заполняемые изделия; кроме того, каждое изделие имеет свой порядковый номер (адрес) от 1 до N, где N - количество изделий, размещаемых на основании, и обозначенный рядом с каждым изделием.

Заполняемые изделия размещены на подставках, установленных в ложементы.

Оптоэлектронный датчик расположен на окружности того же диаметра, что и отверстия в верхней части основания.

Вакуумная камера закрыта снаружи защитными дверцами.

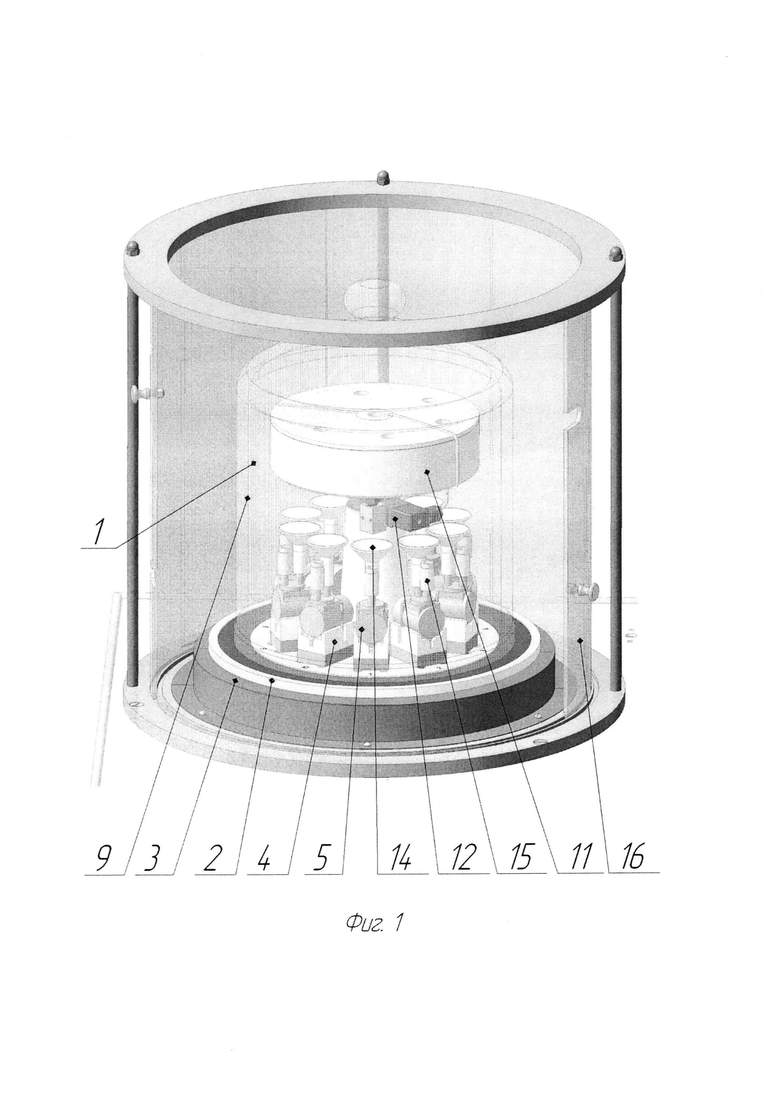

На фиг. 1 представлен общий вид камеры установки.

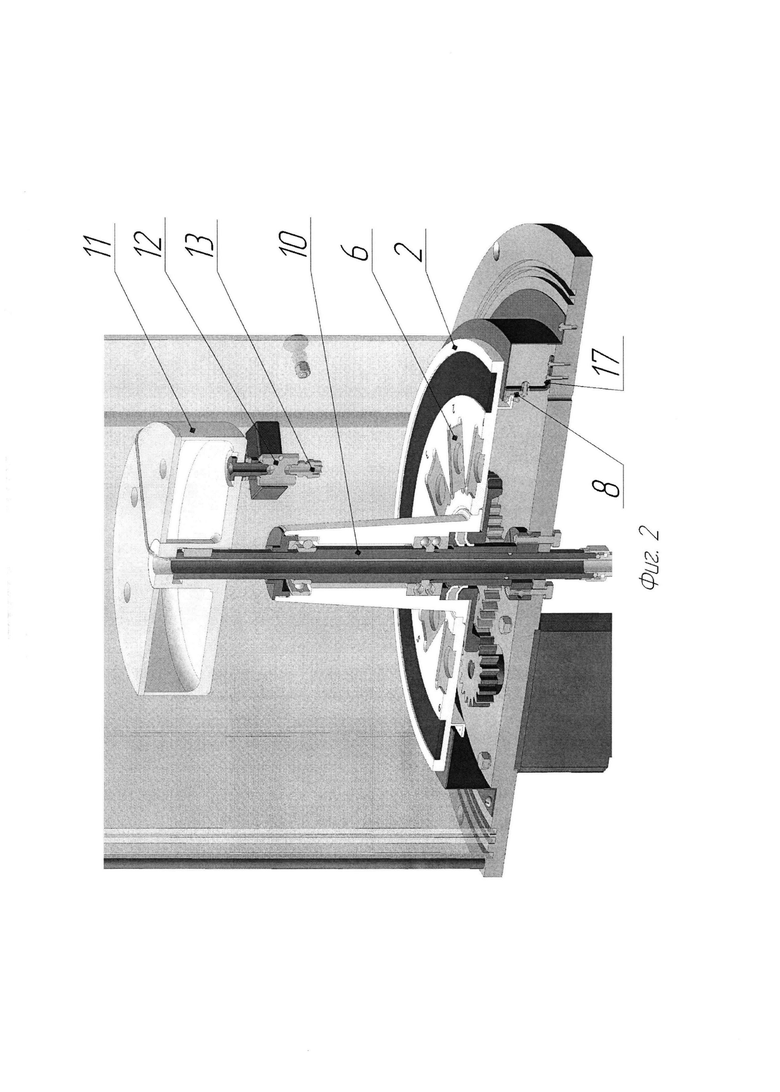

На фиг. 2 представлен вертикальный разрез камеры.

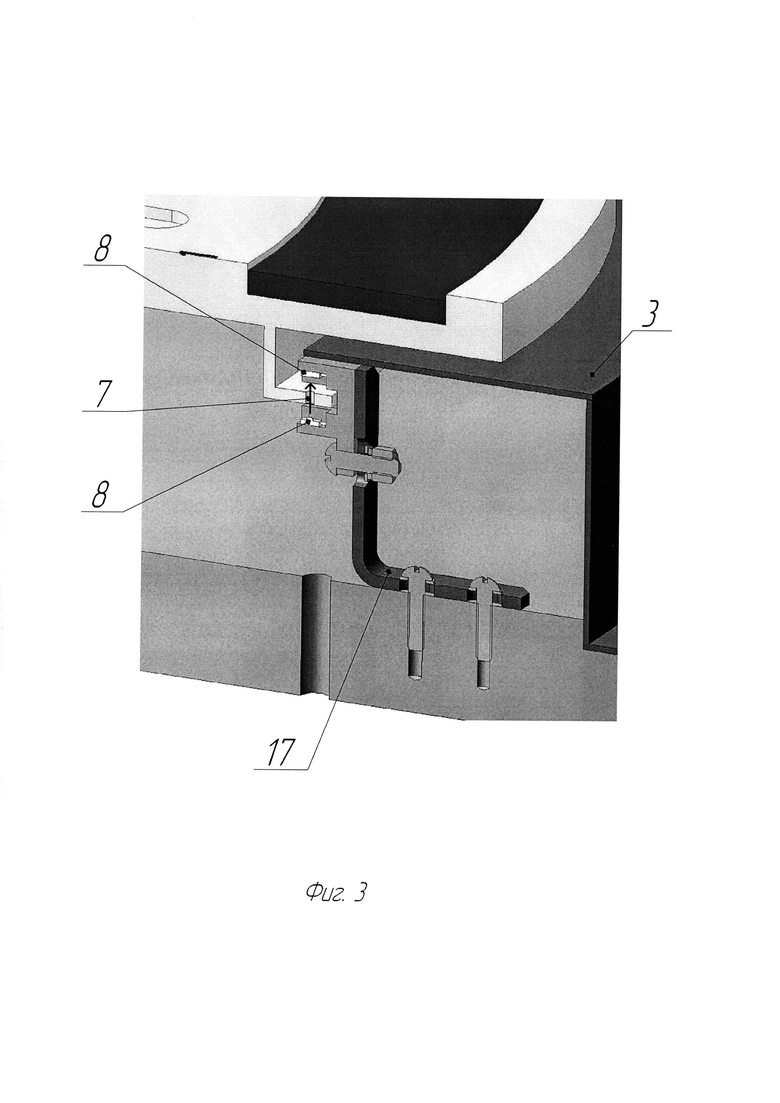

На фиг. 3 представлен частный вид оптоэлектронного датчика.

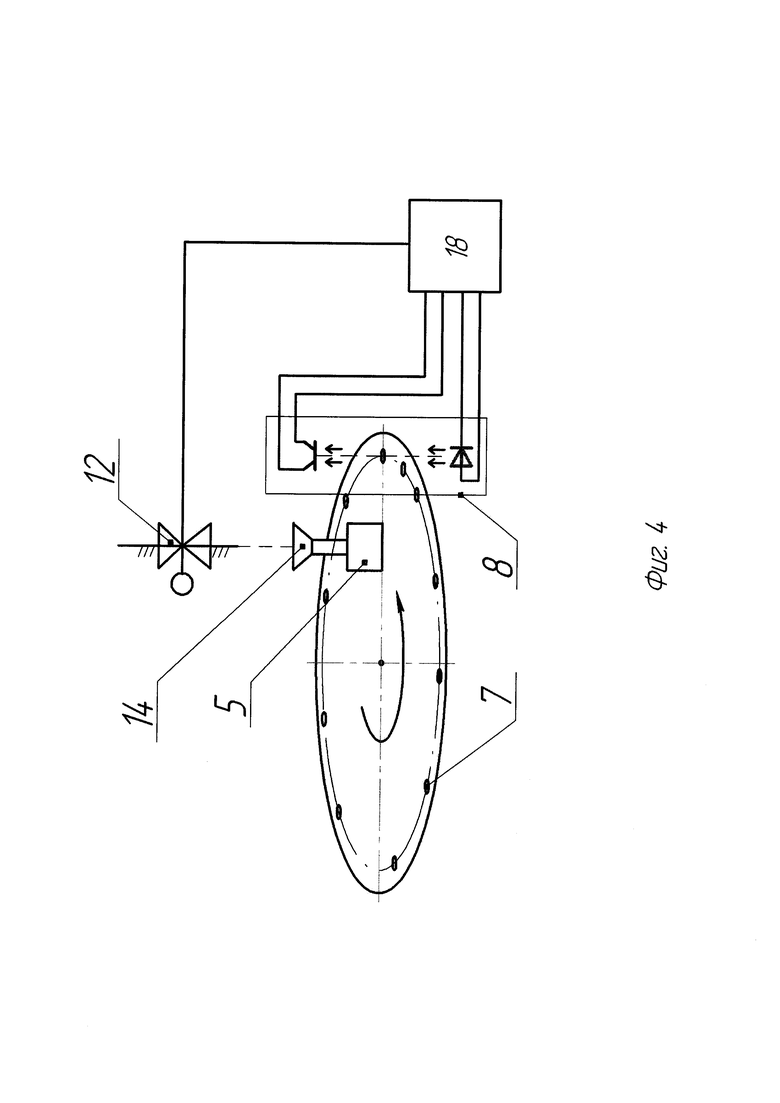

На фиг. 4 представлена схема управления процессом заливки изделий.

Установка состоит из вакуумного насоса (не показано), присоединенного к герметичной вакуумной камере 1, содержащей основание, состоящее из двух частей - подвижной 2 и неподвижной 3, причем подвижная часть 2 установлена на резиновом уплотнении (не показано) и содержит размещенные на ней на подставках 4 по окружности заполняемые жидкостью изделия 5. Напротив каждого ложемента 6 для размещения изделий 5, установленных на подставках 4, радиально расположены отверстия 7 для управления работой оптоэлектронного датчика 8. Сверху камера 1 закрыта прозрачным колпаком 9, а в ее центре установлена неподвижная стойка 10 с бачком 11 для заливаемой жидкости. Бачок 11 имеет управляемое от электромагнитного клапана 12 сливное отверстие 13. Каждое изделие 5 снабжено двумя трубками: трубка 14 - для заливки жидкости, трубка 15 - для контроля заполнения изделий 5 жидкостью. Рядом с каждым изделием обозначен его порядковый номер - адрес. Снаружи вакуумная камера 1 закрыта защитными дверцами 16.

Оптоэлектронный датчик 8, представляющий из себя оптопару, размещен на угловом кронштейне 17, закрепленном на нижней неподвижной части 3 основания, и связан электрически с микроконтроллером 18, входящим в состав пульта управления (не показан), в который также входят клавиатура и дисплей (не показаны).

Подготовка к работе

Перед работой установки открывают защитные дверцы 16 (если они были закрыты) и снимают прозрачный колпак 9. На подвижную часть 2 основания устанавливают на подставках 4 заполняемые изделия 5 с двумя трубками - заливочной 14 и контрольной 15. В бачок 11 заливают техническую жидкость, например масло. Устанавливают на место стеклянный колпак 9. Закрывают защитные дверцы 16.

Оператор вводит с пульта управления, используя клавиатуру и дисплей, данные о порядковых номерах (адресах) заполняемых изделий и времени выдержки (времени, в течение которого происходит заполнение изделий).

Работа установки

Включают вакуумный насос (не показано) для откачки воздуха из-под колпака 9 на определенное время (в соответствии с техпроцессом) с целью дегазации технической жидкости. После этого с пульта управления 19 включают двигатель вращения (не показано). Как только подвижная часть 2 основания установки начинает вращаться и отверстие 7, расположенное радиально рядом с изделием 5, совпадет с входом-выходом оптоэлектронного датчика 8, сигнал с датчика 8 поступает на вход микроконтроллера 18, который сравнивает значение переменной текущего адреса изделия 5 со значением адреса, введенного оператором (совпадение означает, что под управляемым сливным отверстием 13 находится изделие 5 с соответствующим адресом). При совпадении значений микроконтроллер 18 открывает электромагнитный клапан 12 и капля падает в заливочную трубку 14, при этом начинается счет выдержки. Время выдержки устанавливается с таким расчетом, что за одно открытие в заливное отверстие изделия 5 должна упасть одна капля жидкости. По завершении времени выдержки клапан 12 закрывается, при этом значение адреса изделия 5 увеличивается на единицу.

При дальнейшем продолжении вращения части 2 основания операция заливки повторяется до полного заполнения всех изделий 5, о чем будет свидетельствовать контрольная трубка 15 каждого заполняемого изделия 5.

После чего двигатель вращения (не показано) останавливают, при этом вакуумирование продолжается в течение определенного времени (в соответствии с техпроцессом), после чего под колпак 9 производят напуск воздуха. Защитные дверцы 16 открывают, колпак 9 снимают, обеспечив доступ к изделиям 5.

Таким образом, предлагаемая установка позволяет с помощью оптоэлектронного датчика, управляющего электромагнитным клапаном сливного отверстия бачка с заливаемой жидкостью, автоматизировать процесс заливки микроизделий техническими жидкостями, что повышает качество заливки, и позволяет по программе, вводимой с пульта управления, проводить заливку любого количества изделий, равное или меньшее количеству посадочных мест (ложементов).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для заполнения внутренних полостей манометрических приборов рабочей жидкостью | 1987 |

|

SU1464058A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ И МАСЛОЗАПОЛНЕНИЯ ВЫСОКОВОЛЬТНОГО КОНДЕНСАТОРНОГО БЛОКА | 2011 |

|

RU2462779C1 |

| ТЕПЛООБМЕН ПРИ ДЕГАЗАЦИИ ТЕКУЧИХ СРЕД | 2012 |

|

RU2642286C2 |

| Установка для заполнения прессформ компаундом в вакууме | 1980 |

|

SU931473A2 |

| Устройство для нанесения фоторезиста на полупроводниковые пластины | 2020 |

|

RU2761134C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СОХРАНЕНИЯ ХИРУРГИЧЕСКИ ЭКСПЛАНТИРОВАННОГО ОБРАЗЦА ТКАНИ | 2019 |

|

RU2770611C1 |

| Универсальная переносная печь | 2023 |

|

RU2820725C1 |

| УСТРОЙСТВО МНОГОПОЗИЦИОННОГО БЕСКЛАПАННОГО ДОЗАТОРА | 2011 |

|

RU2483795C2 |

| Вакуум-разливочное устройство к машинам для наполнения консервной тары | 1961 |

|

SU141097A1 |

| Устройство для заполнения форм заливочными композициями | 1981 |

|

SU994270A1 |

Изобретение относится к устройствам (датчикам) микромеханики, которые могут использоваться в любых отраслях промышленности, например в авиации и космонавтике. Установка для заполнения изделий микромеханики технической жидкостью, содержащая вакуумный насос, герметичную вакуумную камеру для дегазации технической жидкости, включающую в себя прозрачный колпак, основание с заполняемыми изделиями, размещенными на нем по окружности, бачок с заливаемой жидкостью, установленный на неподвижной стойке и соединенный с устройством дозирования жидкости, имеющий сливное отверстие, причем изделия снабжены двумя трубками: одна - для заполнения изделий, другая - для контроля заполнения, при этом основание состоит из двух частей: нижней - неподвижной и верхней - с заполняемыми изделиями, имеющей возможность вращения с помощью двигателя, кроме того, устройство дозирования снабжено клапаном, который имеет возможность управления от оптоэлектронного датчика, закрепленного на нижней части основания и имеющего электрическую связь с микроконтроллером. Технический результат - повышение качества заливки изделий. 4 з.п. ф-лы, 4 ил.

1. Установка для заполнения изделий микромеханики технической жидкостью, содержащая вакуумный насос, герметичную вакуумную камеру для дегазации технической жидкости, включающую в себя прозрачный колпак, основание с заполняемыми изделиями, размещенными на нем по окружности, бачок с заливаемой жидкостью, установленный на неподвижной стойке и соединенный с устройством дозирования жидкости, имеющий сливное отверстие, причем изделия снабжены двумя трубками: одна - для заполнения изделий, другая - для контроля заполнения, при этом основание состоит из двух частей: нижней - неподвижной и верхней - с заполняемыми изделиями, имеющей возможность вращения с помощью двигателя, кроме того, устройство дозирования снабжено клапаном, который имеет возможность управления от оптоэлектронного датчика, закрепленного на нижней части основания и имеющего электрическую связь с микроконтроллером.

2. Установка по п. 1, отличающаяся тем, что верхняя часть основания содержит отверстия, каждое из которых расположено напротив каждого заполняемого изделия в том же радиальном направлении, но на окружности большего диаметра, чем заполняемые изделия; кроме того, каждое изделие имеет свой порядковый номер от 1 до N, где N - количество изделий, размещаемых на основании, и обозначенный рядом с каждым изделием.

3. Установка по п. 1, отличающаяся тем, что заполняемые изделия размещены на подставках, установленных в ложементы.

4. Установка по п. 1, отличающаяся тем, что оптоэлектронный датчик расположен на окружности того же диаметра, что и отверстия в верхней части основания.

5. Установка по п. 1, отличающаяся тем, что вакуумная камера закрыта снаружи защитными дверцами.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ И МАСЛОЗАПОЛНЕНИЯ ВЫСОКОВОЛЬТНОГО КОНДЕНСАТОРНОГО БЛОКА | 2011 |

|

RU2462779C1 |

| Устройство для вакуумной пропитки и заливки электротехнических изделий | 1983 |

|

SU1310912A1 |

| CN 204045411 U, 24.12.2014. | |||

Авторы

Даты

2016-11-10—Публикация

2015-04-30—Подача