Изобретение относится к области машиностроения, а именно к технологическим методам градуировки датчиков системы управления расходом топлива жидкостных ракет (СУРТ), т.е. определения объемов топливных баков, соответствующих контрольным уровням срабатывания датчиков, расположенных в системе равномерно по всей длине топливных баков. Предлагаемое изобретение должно повысить точность измерений при технологических испытаниях СУРТ в процессе изготовления топливных баков жидкостных ракет, а также значительно сократить затраты труда и времени на выполнение работ по градуировке.

Оптимальным по технологичности, минимальным трудозатратам, затратам финансовых средств является метод измерений, основанный на сканировании с помощью лазерного радара наружной поверхности топливного бака, оценки по результатам измерений наружного объема топливного бака и вычисления его внутреннего объема за вычетом толщины стенок наружного контура бака и объемов внутрибаковых агрегатов. Указанный метод регламентирован ГОСТ 8.570-2000 «ГСОЕИ. Резервуары стальные вертикальные цилиндрические. Методика поверки.», п. 4.2. При проведении измерений этим способом вместимость определяют по результатам измерения длины наружной окружности, толщины стенки и высоты пояса.

К недостаткам способа можно отнести большие погрешности применительно к градуировке топливных баков РКТ.

Известен способ градуировки сигнализаторов уровня емкости по патенту РФ №2498233, G01F 17/00. При градуировке таким способом измеряемый топливный бак устанавливается в горизонтальное положение осевой линии на двух роликовых опорах, обеспечивающих возможность поворота его вокруг оси в пределах ±360°.

Лазерный радар располагается напротив изделия, причем направление светового луча в начальный момент должно располагаться в горизонтальной плоскости, проходящей через ось бака. Лазерным радаром сканируется поверхность изделия в зоне возможного горизонтального и вертикального обзора, затем производится поворот бака вокруг оси для обеспечения возможности сканирования следующего участка его кольцевой поверхности; измерения продолжаются до полного охвата всей кольцевой поверхности по зоне возможного горизонтального обзора. Затем лазерный радар перемещается вдоль оси изделия для охвата и обмера следующего по длине изделия кольцевого пояса. Измерения продолжаются до окончания сканирования всей поверхности топливного бака. На основании полученных измерений составляется облако точек с дискретностью 3…5 мм, а в области плоскостей расположения чувствительных элементов датчиков уровня - с дискретностью не более 1 мм.

Аналитическое исследование показывает, что благодаря высокой точности измерения расстояний с помощью лазерного радара применение такого метода оценки внутренних объемов топливных баков позволяет достигать меньших погрешностей в сравнении с методом заполнения объема контрольной средой.

Основные дополнительные преимущества:

- значительно более высокая производительность измерительного процесса (не менее чем в 2…3 раза превышающая производительность традиционной методики замера заполнением топливных баков контрольной жидкостью);

- исключается негативное воздействие контрольной среды, нет необходимости в последующей промывке и осушке бака;

- малая стоимость, габариты и сложность необходимого технологического оборудования;

- малые энергозатраты на проведение измерительных операций.

Однако недостатком такого способа, ограничивающим возможность практического его применения применительно к задаче градуировки СУРТ в топливных баках ракет, являются большие погрешности измерений, обусловленные нестабильностью реакции каждого из поплавковых датчиков на положение контролируемого уровня заполняющей топливный бак жидкости. В современных конструкциях СУРТ разброс фактических положений уровня жидкости, соответствующих появлению импульсов срабатывания поплавковых датчиков, достигает ±3…5 мм. Поэтому плоскости расположения чувствительных элементов датчиков уровня могут быть позиционированы на поверхности баков также с большими погрешностями. В связи с этим градуировка по уровням срабатывания датчиков СУРТ до последнего времени производится в основном методом заполнения топливных баков технологической контрольной жидкостью при вертикальном положении осевой линии, что требует крупногабаритного и дорогостоящего оборудования, и связано с большой трудоемкостью и длительностью самого процесса измерительных работ.

Задачей изобретения является достижение при использовании геометрического способа градуировки СУРТ показателей точности, сопоставимых и более высоких в сравнении с традиционно применяемым методом градуировки заполнением, сливом контрольной жидкости.

Поставленная задача решается в способе градуировки системы управления расходом топлива (СУРТ) в топливных баках жидкостных ракет, заключающемся в обмере наружной поверхности баков с помощью лазерных дальномеров и определении значений объемов бака по сечениям, соответствующим расположению датчиков уровня СУРТ, за вычетом объема наружного контура бака и объемов внутрибаковых агрегатов, согласно изобретению перед монтажом конструкции СУРТ в объеме топливного бака ее дополнительно подвергают операции градуировки в снабженной уровнемерной трубкой технологической испытательной камере с внутренним объемом не более 3…5 объема конструкции СУРТ при вертикальном ее положении заливом или сливом контрольной жидкости для установления практических положений уровня контрольной жидкости относительно стыковочной плоскости конструкции СУРТ, соответствующих моменту появления сигнального импульса при срабатывании каждого из датчиков уровня СУРТ, причем, после окончания градуировки в технологической камере и сушки для удаления остатков контрольной жидкости конструкция СУРТ монтируется в объеме топливного бака при совмещении стыковочной плоскости СУРТ с базовой плоскостью топливного бака, координата которой по продольной оси бака в его конструкции предварительно строго определена.

Т.о. конструкция СУРТ, включающая систему чувствительных датчиков, каждый из которых вырабатывает сигнальный импульс при совмещении с поплавком, перемещающимся вдоль оси бака с понижением уровня компонента ракетного топлива в полете ракеты-носителя, перед установкой в топливный бак подвергается дополнительным испытаниям по определению точного местоположения координат положения поплавка и чувствительного элемента каждого датчика уровня СУРТ, при котором вырабатывается сигнальный импульс, относительно стыковочной плоскости СУРТ.

Эти испытания производятся в специальной малогабаритной испытательной камере (внутренний объем которой составляет 3…5 объемов конструкции СУРТ) при строго вертикальном ее положении. При этом испытании камера заполняется целиком контрольной жидкостью и затем производится ее слив до момента выработки чувствительным элементом каждого датчика сигнального импульса. Положение уровня контрольной жидкости, соответствующее появлению сигнального импульса, отмечается с помощью прозрачной уровнемерной трубки. При этом координата уровня срабатывания датчика устанавливается от базовой плоскости СУРТ, по которой в дальнейшем конструкция СУРТ стыкуется с конструкцией топливного бака. В итоге появляется возможность достаточно точного установления положения плоскостей, перпендикулярных оси бака, при совмещении с которыми уровня компонента топлива происходит срабатывание сигнализаторов уровня, и определения величин объемов бака ниже этих плоскостей.

Дополнительным отличительным признаком является использование в качестве контрольной жидкости летучих растворителей, по массовой плотности наиболее близких к плотности компонентов ракетного топлива. Летучесть контрольной жидкости упрощает задачу ее удаления из объемов конструкции СУРТ по окончании испытания. При использовании летучих растворителей с показателем массовой плотности, близким к плотности компонентов ракетного топлива, уменьшается значение коэффициента, нивелирующего различие рабочей и контрольной среды.

Сравнение заявляемого технического решения с уровнем техники по научно-технической литературе и патентным источникам показывает, что совокупность существенных признаков заявленного решения не была известна.

Заявляемое решение может быть промышленно применимо, практически осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности.

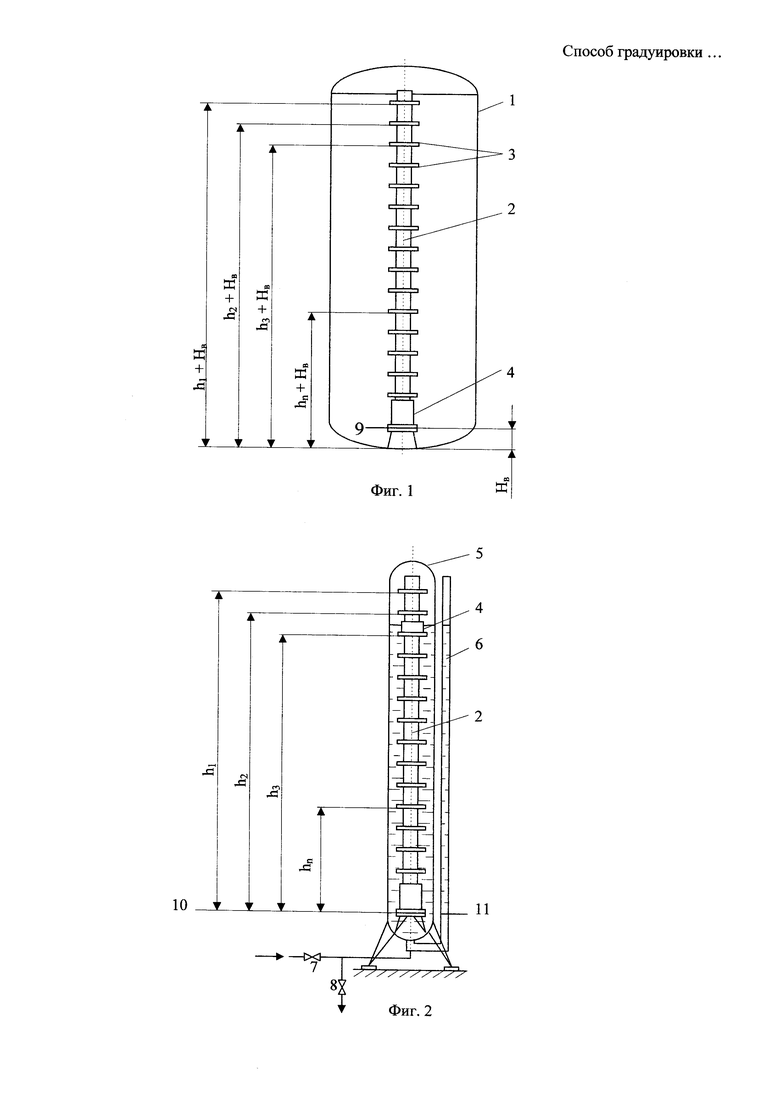

Схема реализации способа иллюстрируется чертежами, где на фиг. 1 показано размещение конструкции СУРТ 2 внутри объема топливного бака 1 с совмещением стыковочной плоскости 10 конструкции СУРТ с базовой плоскостью 9 бака 1. Базовая плоскость 9 топливного бака 1 располагается на расстоянии Hб от нижней наружной точки нижнего днища топливного бака 1. Чувствительные элементы датчиков уровня 3 равномерно расположены по длине конструкции СУРТ 2. При изменении уровня рабочей жидкости в объеме топливного бака 1 поплавок 4 перемещается по длине СУРТ 2, пересекая плоскости расположения чувствительных элементов датчиков уровня 3. При совмещении поплавка с чувствительными элементами датчиков уровня 3 вырабатываются сигнальные импульсы.

Перед монтажом конструкции СУРТ 2 в объеме топливного бака 1 выполняется операция градуировки для определения точного положения срабатывания датчиков уровня, т.е. определения координат положения поплавка относительно стыковочной плоскости 10 СУРТ, при которых вырабатываются сигнальные импульсы каждого из датчиков уровня.

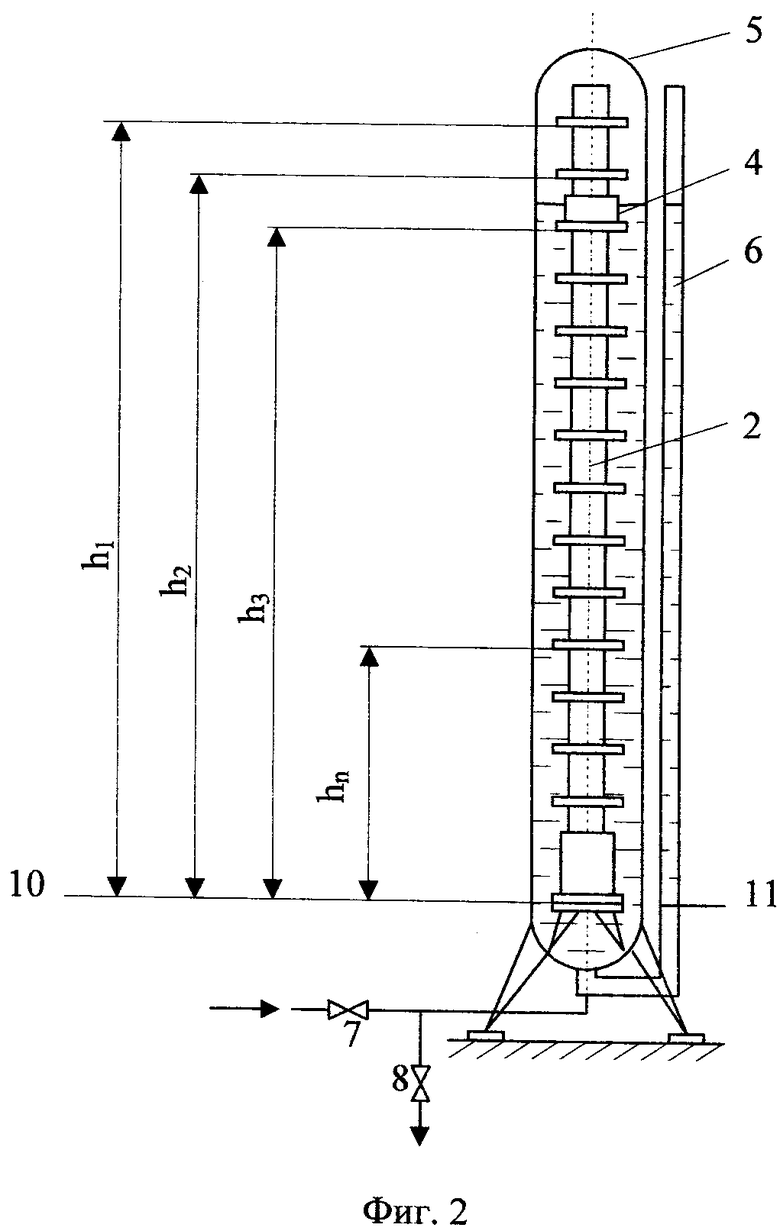

Эта операция выполняется (фиг. 2) при помещении конструкции СУРТ 2 в технологическую специальную испытательную камеру 5 небольшого объема (внутренний объем камеры 5 составляет 3…5 объемов конструкции СУРТ 2), которая устанавливается в строго вертикальное положение. На фиг. 2 показана такая технологическая испытательная камера 5 с помещенной в ее объеме конструкцией СУРТ 2. Камера 5 снабжена прозрачной уровнемерной трубкой 6. Положение плоскости стыковки 10 конструкции СУРТ 2 строго обозначена на уровнемерной трубке 6, как начало отсчета 11, причем по всей длине уровнемерной трубки 6 нанесена размерная сетка с расстояниями между соседними штриховыми отметками - 0,25…0,5 мм с цифровой разметкой от начала отсчета через каждые 10 мм также по всей длине уровнемерной трубки 6.

Операция предварительной градуировки производится следующим образом. Через открытый клапан 7 объем испытательной камеры 5 с расположенной в нем конструкцией СУРТ 2 заполняется контрольной жидкостью - летучим растворителем с массовой плотностью, близкой к плотности компонента жидкого топлива. В качестве летучего растворителя могут быть использованы, например, растворители хладон 113 или хладон 122 при контроле топливных баков с окислителем - азотный тетраксид, бензин или керосин, при контроле баков, содержащих несимметричный диметилгидразин. Клапан 7 закрывается, и затем производится медленный слив контрольной жидкости через клапан 8 до момента срабатывания первого сверху датчика уровня 3. При появлении сигнального импульса клапан 8 закрывается, и по размерной сетке на уровнемерной трубке 6 определяется положение уровня жидкости h1 от начала отсчета, соответствующего появлению сигнального импульса датчика уровня 3. При дальнейшем сливе контрольной жидкости аналогично определяются уровни срабатывания всех последующих датчиков уровня h2, h3 … hn. По окончании операции предварительной градуировки производится полный слив через клапан 8 контрольной жидкости и последующее удаление ее остатков с поверхностей конструкции СУРТ 2 вакуумной осушкой объема технологической испытательной камеры 5. Затем камера 5 заполняется сухим воздухом, конструкция СУРТ 2 извлекается из ее объема и устанавливается в объеме топливного бака 1 при совмещении плоскости стыковки конструкции СУРТ 2-10 (фиг. 2) с базовой плоскостью топливного бака 1 (фиг. 1). При этом координаты положения плоскостей срабатывания датчиков уровня 3 на поверхности топливного бака от нижней точки нижнего днища бака будут определяться сверху вниз соответственно, как h1+Hб, h2+Нб, h3+Нб … hn+Нб (фиг. 1).

Практическое применение предлагаемого способа обеспечит повышение точности измерений при градуировке СУРТ. Кроме того, обеспечивается значительно более высокая производительность измерительного процесса, исключается негативное воздействие контрольной среды (смесь воды с ингибитором коррозии), уменьшаются габариты и конструктивная сложность необходимого технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ градуировки цилиндрических топливных баков жидкостных ракет по уровням срабатывания контролирующих датчиков | 2016 |

|

RU2624997C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ОБЪЁМА ТОПЛИВНОГО БАКА ЖИДКОСТНОЙ РАКЕТЫ И ГРАДУИРОВКИ ОБЪЁМА БАКА ПО УРОВНЯМ | 2014 |

|

RU2577090C1 |

| Способ нейтрализации топливных баков жидкостных ракет после слива агрессивных и токсичных компонентов топлива | 2019 |

|

RU2712910C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ДИЭЛЕКТРИЧЕСКОГО ВЕЩЕСТВА | 2010 |

|

RU2445584C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДИЭЛЕКТРИЧЕСКОГО ВЕЩЕСТВА | 2024 |

|

RU2833023C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЯГОЙ ДВИГАТЕЛЬНЫХ УСТАНОВОК РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ "СОЮЗ-2", "АНГАРА" НА ОСНОВЕ ОЦЕНКИ ТЕКУЩИХ ЗНАЧЕНИЙ ТЯГИ В ПОЛЕТЕ ПО ДАННЫМ ТЕЛЕМЕТРИЧЕСКОЙ ИНФОРМАЦИИ ДЛЯ ПОПАДАНИЯ ОТДЕЛЯЮЩИХСЯ ЧАСТЕЙ В ЗАДАННУЮ ОБЛАСТЬ | 2022 |

|

RU2793861C1 |

| СИСТЕМА КОНТРОЛЯ ТЕМПЕРАТУР ТОПЛИВНОГО БАКА ОКИСЛИТЕЛЯ РАКЕТЫ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ "СОЮЗ-2" | 2016 |

|

RU2651554C2 |

| СПОСОБ ГРАДУИРОВКИ СИГНАЛИЗАТОРОВ УРОВНЯ ЕМКОСТИ | 2012 |

|

RU2498233C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ДИЭЛЕКТРИЧЕСКОГО ВЕЩЕСТВА | 2009 |

|

RU2397454C1 |

| Станция орбитальная заправочная криогенная | 2019 |

|

RU2729748C1 |

Изобретение относится к области машиностроения, а именно к технологическим методам градуировки датчиков системы управления расходом топлива жидкостных ракет (СУРТ), т.е. определения объемов топливных баков, соответствующих контрольным уровням срабатывания датчиков, расположенных в системе равномерно по всей длине топливных баков. Предложен способ градуировки СУРТ в топливных баках жидкостных ракет, заключающийся в обмере наружной поверхности баков с помощью лазерных дальномеров и определении значений объемов бака по сечениям, соответствующим расположению датчиков уровня СУРТ, за вычетом объема наружного контура бака и объемов внутрибаковых агрегатов. Перед монтажом конструкции СУРТ ее дополнительно подвергают операции градуировки в снабженной уровнемерной трубкой технологической испытательной камере с внутренним объемом не более 3…5 объема конструкции СУРТ при вертикальном ее положении заливом или сливом контрольной жидкости для установления практических положений уровня контрольной жидкости относительно стыковочной плоскости конструкции СУРТ, соответствующих моменту появления сигнального импульса при срабатывании каждого из датчиков уровня СУРТ., После окончания градуировки в технологической камере и сушки для удаления остатков контрольной жидкости конструкция СУРТ монтируется в объеме топливного бака при совмещении стыковочной плоскости СУРТ с базовой плоскостью топливного бака, координата которой по продольной оси бака в его конструкции предварительно строго определена. Способ обеспечивает достижение показателей точности, сопоставимых и более высоких в сравнении с традиционно применяемым методом градуировки. 1 з.п. ф-лы, 2 ил.

1. Способ градуировки системы управления расходом топлива (СУРТ) в топливных баках жидкостных ракет, заключающийся в обмере наружной поверхности баков с помощью лазерных дальномеров и определении значений объемов бака по сечениям, соответствующим расположению датчиков уровня СУРТ, за вычетом объема наружного контура бака и объемов внутрибаковых агрегатов, отличающийся тем, что перед монтажом конструкции СУРТ в объеме топливного бака ее дополнительно подвергают операции градуировки в снабженной уровнемерной трубкой технологической испытательной камере с внутренним объемом не более 3…5 объема конструкции СУРТ при вертикальном ее положении заливом или сливом контрольной жидкости для установления практических положений уровня контрольной жидкости относительно стыковочной плоскости конструкции СУРТ, соответствующих моменту появления сигнального импульса при срабатывании каждого из датчиков уровня СУРТ, причем после окончания градуировки в технологической камере и сушки для удаления остатков контрольной жидкости конструкция СУРТ монтируется в объеме топливного бака при совмещении стыковочной плоскости СУРТ с базовой плоскостью топливного бака, координата которой по продольной оси бака в его конструкции предварительно строго определена.

2. Способ градуировки по п. 1, отличающийся тем, что в качестве контрольной жидкости используют летучий растворитель по массовой плотности наиболее близкий к компонентам ракетного топлива.

| Устройство для поверки датчиков уровня | 1977 |

|

SU684317A1 |

| СПОСОБ ГРАДУИРОВКИ СИГНАЛИЗАТОРОВ УРОВНЯ ЕМКОСТИ | 2012 |

|

RU2498233C1 |

| CN 203785748 U 20.08.2014 | |||

| CN 202974394 U 05.06.2013 | |||

| СПОСОБ КОНТРОЛЯ УРОВНЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТИ ЖИДКИХ КОМПОНЕНТОВ ТОПЛИВА В БАКАХ РАКЕТ-НОСИТЕЛЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2513632C1 |

Авторы

Даты

2016-11-10—Публикация

2015-08-18—Подача