Изобретение относится к технологии производства строительных материалов и может найти применение в области строительства в качестве стенового отделочного материала на основе гипса, для изготовления 3D панелей.

Известна сырьевая смесь для получения строительного материала, содержащая полуводный гипс, добавку и воду. В качестве добавки используют композицию следующего состава, масс. %: 96-99 вода, 1-4 полигексаметиленгуанидин и дополнительно - базальтовый порошок 10,8-11,0 (RU №2377202, МПК С04В 11/00, 15.12.2008 г.).

Недостатками данного изобретения являются сложная технология изготовления материала за счет введения высокомолекулярного полимера - полигексаметиленгуанидина, а также увеличение затрат на производство и, как следствие, повышение стоимости готовой продукции. Кроме того, введение органической добавки ухудшает санитарно-эпидемиологическую и пожарную безопасность получаемого материала.

Прототипом изобретения является сырьевая смесь для изготовления стеновых облицовочных плит, плит пола и т.д., содержащая, масс. %: полуводный гипс 77,7-87,5, целлюлозное волокно 1,0-19,5, армирующую добавку 0,5-9,0, двуводный гипс 2,3 2,5. В качестве армирующей добавки используют костру, опилки, очесы хлопковые, базальтовое рубленое волокно (RU №2069202, МПК С04В 28/14, 20.11.1996 г.).

Недостатком данного изобретения является использование базальтового волокна, являющегося готовым дорогостоящим продуктом, что увеличивает себестоимость продукции и значительно усложняет технологию за счет необходимости равномерного распределения относительно протяженного волокна по всему объему материала. Это требует введения дополнительных химических добавок и наличия особых технологических операций. Кроме того, базальтовое волокно имеет гладкую поверхность, что не обеспечивает сцепление с гипсовым компонентом. Кроме того, использование в качестве армирующей добавки: костры, опилок, очесов снижает биологическую стойкость материала и его огнестойкость.

Задачей изобретения является разработка нового состава сырьевой смеси с использованием отходов производства базальтового волокна.

Техническим результатом изобретения является упрощение технологии производства, повышение прочности облицовочных гипсовых панелей и снижение затрат при изготовлении смеси за счет применения отхода производства базальтового волокна.

Поставленная задача и технический результат достигаются тем, что сырьевая смесь для изготовления облицовочных гипсовых панелей включает полуводный гипс, армирующее волокно и воду. Согласно изобретению в качестве армирующего волокна используют отходы производства базальтового волокна при следующем соотношении компонентов, масс. %:

При введении армирующего волокна в виде отхода производства базальтового волокна в составе сырьевой смеси менее 6,24 масс. %, структура материала не достигает оптимальных параметров, что неблагоприятно отразится на прочности и плотности композита. Введение же отхода производства базальтового волокна более 6,25 масс. % приведет к снижению прочности структуры из-за избыточного количества базальтового отхода, что также приведет к повышению водосодержания в композите и нарушению оптимальной по упаковке частиц структуры гипсового камня. Варьирование же водосодержания и количества добавки позволяет получить оптимальный состав композита.

Сырьевую смесь для изготовления облицовочных гипсовых панелей получали следующим образом. Производили весовую дозировку компонентов, входящих в гипсовую композицию. Полуводный гипс и отход производства базальтового волокна перемешивали вручную для приготовления сухой сырьевой смеси. Полученную смесь затворяли водой, перемешивали в течение 1 минуты и заливали в подготовленную форму. Формование образцов выполняли методом литья. Твердение гипсовых образцов происходит в воздушно-сухих условиях.

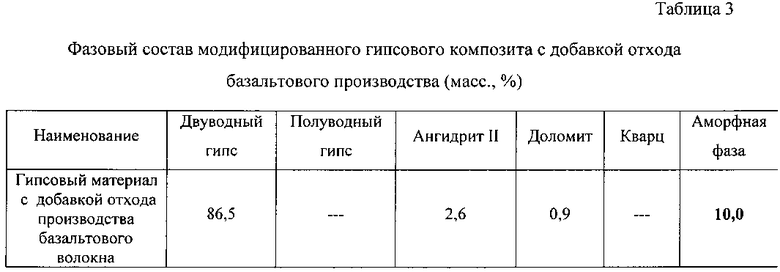

При использовании в составе сырьевой смеси модифицирующей добавки - отхода от производства базальтового волокна в качестве армирующего компонента имеет место снижение себестоимости за счет уменьшения количества компонентов в составе предлагаемой смеси, экономии энерго - и трудозатрат. Повышение прочности гипсовых изделий в данном случае достигается за счет введения в состав сырьевой смеси добавки - отхода производства базальтового волокна. Добавка позволяет сформировать оптимальную структуру модифицированного материала за счет увеличения плотности упаковки и высокого химического сродства веществ (подтверждается дифрактограммой (рис. 1) и (табл. 3)), участвующих в процессе структурообразования, что позволяет повысить прочность готового изделия.

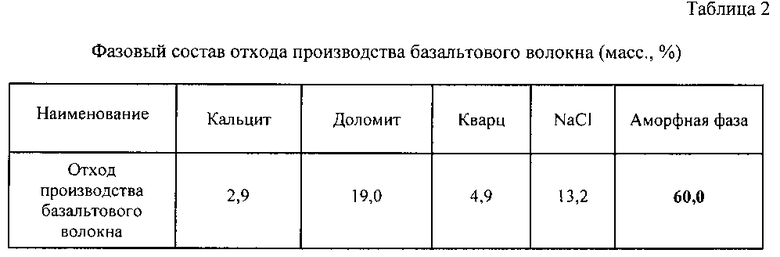

Кроме того, частицы отхода имеют сколы и трещины, в отличие от базальтового рубленого волокна, что способствует лучшему сцеплению гипса и базальта и положительно сказывается на свойствах гипсового материала. Отход не только механически уплотняет структуру изделий, но и участвует в процессе структурообразования, что подтверждается результатами сравнения фазового анализа полуводного гипса (табл. 1) и отхода производства базальтового волокна (табл. 2) и модифицированного гипсового материала (табл. 3) и исследованиями его микроструктуры. Исследованиями фазового состава получаемого материала и его отдельных компонентов (табл. 1, 2) подтверждается изменение количества аморфной фазы в составе модифицированного гипсового композита с добавкой отхода базальтового производства. Таким образом, базальтовое волокно является «поставщиком» ионов Са при образовании модифицированной гипсовой структуры. Участие отхода в физико-химических превращениях обусловлено достаточно высокой химической однородностью кристаллизующегося вещества (табл. 1) и подложки (табл. 3).

На дифрактограмме, на рис. 1 изображен процесс формирования оптимальной структуры модифицированного материала за счет увеличения плотности упаковки и высокого химического сродства.

Сырьевая смесь для получения модифицированных гипсовых композитов поясняется следующими примерами.

Пример 1. (по составу)

Смесь приготовляли, как описано выше, но использовали следующее соотношение компонентов, масс. %:

В ходе эксперимента сырьевой смеси для получения модифицированных гипсовых композитов была получена прочность - 7,96 МПа.

Были получены следующие положительные результаты: при содержании в составе сырьевой смеси отхода производства базальтового волокна прочность на изгиб на 2 час твердения достигает 7,96 МПа, это на 59,2% больше прочности образцов, не содержащих в составе отход, прочность при сжатии на 7 сутки - 58,46 МПа. Опытно-лабораторные испытания проводились в лаборатории кафедры «Производство строительных изделий и конструкций» Тверского государственного технического университета. Исследования фазового и химического анализа получаемого материала проведены на базе НОЦ «Нанотехнологии» МГСУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564429C1 |

| Способ изготовления гипсовых изделий на основе отходов производства базальтовых волокон | 2019 |

|

RU2708766C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НАЛИВНЫХ ПОЛОВ | 2020 |

|

RU2763486C1 |

| Состав для изготовления стеновых гипсовых панелей | 2022 |

|

RU2796804C1 |

| Сырьевая смесь для получения гипсовых материалов | 2024 |

|

RU2840995C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОБЕТОННЫХ КОМПОЗИТОВ | 2017 |

|

RU2660675C1 |

| Сырьевая смесь для изготовления гипсовых изделий | 2020 |

|

RU2734982C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ ЗДАНИЙ | 2023 |

|

RU2816564C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬ-ГИПСОБЕТОНА | 2022 |

|

RU2798006C1 |

Изобретение относится к технологии производства строительных материалов и может найти применение в области строительства в качестве стенового отделочного материала на основе гипса, для изготовления 3D панелей. Технический результат заключается в упрощении технологии производства, повышении прочности облицовочных гипсовых панелей, снижении затрат при изготовлении смеси. Сырьевая смесь для изготовления облицовочных гипсовых панелей включает полуводный гипс, армирующее волокно, в качестве которого используют отходы производства базальтового волокна и воду при следующем соотношении компонентов, масс.%: полуводный гипс 62,400-62,450, отход производства базальтового волокна 6,24-6,25, вода остальное. 3 табл.

Сырьевая смесь для изготовления облицовочных гипсовых панелей, включающая полуводный гипс, армирующее волокно и воду, отличающаяся тем, что в качестве армирующего волокна используют отходы производства базальтового волокна при следующем соотношении компонентов, мас. %:

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2069202C1 |

| Композиция для изготовления звукопоглощающих плит | 1979 |

|

SU857061A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1392053A1 |

| CN 104230293 A, 24.12.2014 | |||

| CN 104230292 A, 24.12.2014. | |||

Авторы

Даты

2016-11-10—Публикация

2015-07-21—Подача