Изобретение относится к сырьевым смесям для строительных растворов, бетонов или искусственных камней, может найти применение в производстве отделочных и конструкционных гипсовых изделий, например стеновых панелей, кирпича, пазогребневых плит, и др.

Известна гипсовая смесь, включающая полуводный гипс, гашеную известь, портландцемент, песок кварцевый с размером зерен до 0,8 мм, воду, сернокислый цинк и муллитокремнеземистую вату при следующем соотношении компонентов, мас. %: полуводный гипс 28-30, гашеная известь 1,2-1,5, портландцемент 0,3-0,5, песок кварцевый с размером зерен до 0,8 мм 41,97-47,95, вода 20-23, сернокислый цинк 0,03-0,05; муллитокремнеземистая вата 2,5-3. (RU, 2415098 С1, С04В 28/14, 27.03.2011, 27.03.2011).

Однако данная смесь обладает относительно невысокой прочностью на сжатие (25 МПа) и технологией изготовления, усложненной предварительной подготовкой муллитокремнеземистой ваты.

Наиболее близкой по технической сущности является сырьевая смесь для получения гипсовых материалов, включающая полуводный гипс, воду и комплексную армирующую добавку, состоящую из сернокислого алюминия и гидроксида кальция, при следующем соотношении компонентов, мас. %: полуводный гипс 62,400-62,450, сернокислый алюминий 0,0280-0,1123, гидроксид кальция 0,046-0,047, вода - остальное. (RU, 2564429 C1, С04В 28/14, 27.09.2015).

Однако гипсовый материал, полученный из такой сырьевой смеси, обладает относительно невысокой прочностью (от 5,35 МПа до 10 МПа) и осложнен приготовлением насыщенного раствора извести для затворения.

Проблемой, на решение которой направлено заявляемое изобретение, является создание сырьевой смеси для получения гипсового материала с повышенными прочностными характеристиками, расширение сырьевой базы за счет использования золы-уноса тепловых электростанций.

Техническим результатом является повышение прочности материала, получаемого из сырьевой смеси для получения гипсового материала.

Поставленная задача и технический результат достигаются тем, что сырьевая смесь для получения гипсовых материалов включает полуводный гипс, сернокислый алюминий, высококальциевую золу-уноса и воду при следующем соотношении компонентов, мас. %:

Сырьевая смесь для получения гипсовых материалов включает в себя следующие реагенты и товарные продукты, их содержащие:

- полуводный гипс по ГОСТ 125-2018 «Вяжущие гипсовые. Технические условия» (введ. 01.05.2019). Его применение в указанной дозировке 49,1-66,6 мас. %;

- сернокислый алюминий, технический очищенный ГОСТ 12966-85, белый тонкодисперсный порошок;

- зола-уноса тепловых электростанций для бетонов ГОСТ 25818-2017, представляет собой желто-бурый тонкодисперсный порошкообразный материал, насыпная плотность составляет 1280 кг/м3, средний размер частиц составляет 10 мкм, с содержанием свободного кальция более 20%;

- вода затворения по ГОСТ 23732-2011 «Вода для бетонов и строительных растворов. Технические условия» (введ. 01.03.2002). Требуемое количество воды затворения уточняется в ходе исследования нормальной густоты гипсового теста согласно ГОСТ 23789-2018 «Вяжущие гипсовые. Методы испытаний» (введ. 01.05.2019), диаметр расплыва должен быть равен (180±5) мм;

Повышение прочности гипсового материала, получаемого из сырьевой смеси для получения гипсовых материалов, достигается за счет эффекта самоармирования, возникающего в результате введения в состав сырьевой смеси высококальциевой золы-уноса и сернокислого алюминия.

Добавление сернокислого алюминия обеспечивает полуводный гипс дополнительными структурными связями, что благоприятным образом влияет на структурообразование материала и позволяет повысить прочность готового гипсовогоматериала.

Сернокислый алюминий и гидроксид кальция, получаемый в ходе гидратации с водой высококальциевой золы-уноса, в составе сырьевой смеси позволяют обеспечить условия для образования гидросульфоалюмината кальция в начальные сроки кристаллизации полуводного гипса. Обладая волокнистой структурой, кристаллы гидросульфоалюмината кальция армируют гипсовую матрицу, тем самым, повышая прочность конечного гипсового материала. Помимо этого, промежуточные формы гидросульфоалюминатов кальция - гидроалюминаты кальция - в совокупности с микросферами золы-уноса положительно влияют на формирование кристаллов полуводного гипса определенной морфологии, что также повышает прочность получаемого гипсового материала.

При введении сернокислого алюминия в состав сырьевой смеси для получения гипсового материала в количестве менее 0,003 мас. % структурно-фазовое состояние получаемого гипсового материала не достигает оптимальных параметров: модификация структуры гипса гидроалюминатами кальция затруднена в связи с меньшим количеством образующихся кристаллов гидроалюминатов кальция. Помимо этого, малое количество гидроалюминатов кальция образует соответствующее ему малое количество гидросульфоалюминатов кальция, что также уменьшает влияние эффекта армирования кристаллов гипса кристаллами гидросульфоалюминатов кальция. Совокупность этих факторов приводит к тому, что прочность получаемого гипсового изделия не достигнет оптимальных значений.

Введение сернокислого алюминия в количестве более 0,06 мас. % снижает водородный показатель рН сырьевой смеси для получения гипсового материала, что при незначительных превышениях концентрации изменяет форму гидросульфоалюминатов кальция на короткую игольчатую вместо длинной нитевидной, менее эффективную с точки зрения модифицирования кристаллов гипса и соответственно армирования получаемого гипсового изделия. При значительных превышениях количества сернокислого алюминия рН уменьшается до таких значений, при которых кристаллы гидросульфоалюминатов кальция не могут быть получены при нормальных условиях твердения. Таким образом, введение сернокислого алюминия в количестве более 0,06 мас. % приведет к тому, что прочность и плотность полученного гипсового изделия будет значительно снижена.

Введение высококальциевой золы-уноса в количестве менее 15,38 мас. % не обеспечивает уровень рН, необходимый для образования кристаллической структуры эттрингита, следовательно, не происходит армирования кристаллической структуры гипса, что в свою очередь отрицательно сказывается на прочность полученного гипсового изделия.

При введении высококальциевой золы-уноса в количестве более 33,333 по мас. % происходит кристаллизация в структуре гипсового камня избыточного гидроксида кальция Са(ОН)2, выделяющегося в процессе гидратации высококальциевой золы-уноса, с последующим снижением прочности получаемого гипсового материала.

Применение каждого компонента сырьевой смеси в заявленном соотношении позволяет получить оптимальный состав гипсового материала.

Прочностные показатели гипсового изделия, полученного из заявляемой сырьевой смеси, определяют по ГОСТ 23789-2018 «Вяжущие гипсовые. Методы испытаний» (введ. 01.05.2019). Прочность на изгиб и сжатие определяют следующим образом:

1. Для определения предела прочности на растяжение при изгибе образцы-призмы, полученные из сырьевой смеси для получения гипсового изделия (далее - образцы-призмы), устанавливают на опоры прибора для испытания на изгиб так, чтобы его грани, горизонтальные при изготовлении, находились в вертикальном положении. Образцы-призмы нагружают до разрушения при постоянной скорости нарастания нагрузки (50±10) Н/с.

2. Предел прочности при сжатии определяют испытанием шести половинок образцов-призм, полученных при испытании образцов на изгиб. Половинку образца-призмы помещают между двумя пластинками для передачи нагрузки на образец так, чтобы боковые грани, которые при формовании образцов находились в вертикальном положении, находились в плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой грани образца. Скорость нарастания нагрузки при испытании - (50±10) Н/с

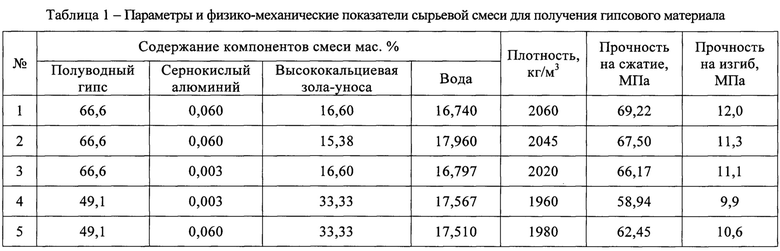

Осуществление изобретения представлено в примерах 1-3, таблице 1.

Пример №1

Для приготовления сырьевой смеси для получения гипсового материала перемешивали компоненты вручную в течение 1 минуты.

Формование гипсовых образцов из сырьевой смеси осуществляли методом литьевой технологии. Твердение гипсовых образцов осуществляли при нормальных величинах температуры и влажности среды через 28 суток.

Сырьевую смесь приготовляли, используя следующее соотношение компонентов, мас. %:

Предел прочности при изгибе и при сжатии гипсовых образцов из такой сырьевой смеси в возрасте 3 сут., параметры сырьевой смеси приведены в таблице 1.

Пример №2

Для приготовления сырьевой смеси для получения гипсового материала перемешивали компоненты вручную в течение 1 минуты.

Формование гипсовых образцов из сырьевой смеси осуществляли методом литьевой технологии. Твердение гипсовых образцов осуществляли при нормальных величинах температуры и влажности среды через 28 суток.

Сырьевую смесь приготовляли, используя следующее соотношение компонентов, мас. %:

Предел прочности при изгибе и при сжатии гипсовых образцов из такой сырьевой смеси в возрасте 3 сут., параметры сырьевой смеси приведены в таблице 1.

Пример №3

Для приготовления сырьевой смеси для получения гипсового материала перемешивали компоненты вручную в течение 1 минуты.

Формование гипсовых образцов из сырьевой смеси осуществляли методом литьевой технологии. Твердение гипсовых образцов осуществляли при нормальных величинах температуры и влажности среды через 28 суток.

Сырьевую смесь приготовляли, используя следующее соотношение компонентов, мас. %:

Предел прочности при изгибе и при сжатии гипсовых образцов из такой сырьевой смеси в возрасте 3 сут., параметры сырьевой смеси приведены в таблице 1.

Пример №4

Для приготовления сырьевой смеси для получения гипсового материала перемешивали компоненты вручную в течение 1 минуты.

Формование гипсовых образцов из сырьевой смеси осуществляли методом литьевой технологии. Твердение гипсовых образцов осуществляли при нормальных величинах температуры и влажности среды через 28 суток.

Сырьевую смесь приготовляли, используя следующее соотношение компонентов, мас. %:

Предел прочности при изгибе и при сжатии гипсовых образцов из такой сырьевой смеси в возрасте 3 сут., параметры сырьевой смеси приведены в таблице 1.

Пример №5

Для приготовления сырьевой смеси для получения гипсового материала перемешивали компоненты вручную в течение 1 минуты.

Формование гипсовых образцов осуществляли методом литьевой технологии. Твердение гипсовых образцов из сырьевой смеси осуществляли при нормальных величинах температуры и влажности среды через 28 суток.

Сырьевую смесь приготовляли, используя следующее соотношение компонентов, мас. %:

Предел прочности при изгибе и при сжатии гипсовых образцов из такой сырьевой смеси в возрасте 3 сут., параметры сырьевой смеси приведены в таблице 1.

Опытно-лабораторные испытания проводились в лаборатории кафедры «Производство строительных изделий и конструкций» Тверского государственного технического университета. Были получены следующие положительные результаты: при содержании в составе сырьевой смеси для получения гипсового материала сернокислого алюминия Al2(SO4)3 в количестве 0,003 мас. % и высококальциевой золы-уноса в количестве 16,6 мас. % готового гипсового изделия достигла 69,22 МПа. Такая прочность на 592% выше прочности готового гипсового изделия с добавкой сернокислого алюминия и гидроксида кальция наиболее близкой по технической сущности сырьевой смеси для получения гипсовых материаловпо патенту RU 2564429 С1. Плотность полученного гипсового изделия составляет 2060 кг/м. При производстве гипсовых материалов из заявленной сырьевой смеси обеспечивается снижение себестоимости получаемого гипсового изделия за счет использования промышленных отходов в виде продукта сжигания бурых углей - высококальциевой золы-уноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564429C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 2005 |

|

RU2285677C1 |

| Сырьевая смесь для изготовления гипсовых изделий | 2020 |

|

RU2734982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО СО СВОЙСТВАМИ САМООЧИЩЕНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА | 2023 |

|

RU2812750C1 |

| ВЯЖУЩЕЕ | 1994 |

|

RU2077516C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| ВЯЖУЩЕЕ | 1999 |

|

RU2154037C1 |

Изобретение относится к составам строительных растворов, бетонов или искусственных камней, может найти применение в производстве отделочных и конструкционных гипсовых изделий, например стеновых панелей, кирпича, пазогребневых плит и др. Сырьевая смесь для получения гипсовых материалов включает полуводный гипс, высококальциевую золу-уноса, сернокислый алюминий и воду при следующем соотношении компонентов, мас. %: полуводный гипс 49,16-66,60, сернокислый алюминий 0,003-0,060, высококальциевая зола-уноса 15,38-33,33, вода остальное. Техническим результатом является повышение прочности материала, получаемого из сырьевой смеси для получения гипсового материала. 1 табл., 5 пр.

Сырьевая смесь для получения гипсовых материалов, включающая полуводный гипс, сернокислый алюминий и воду, отличающаяся тем, что дополнительно включает высококальциевую золу-уноса при следующем соотношении компонентов, мас. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564429C1 |

| ГИПСОВАЯ СМЕСЬ | 2010 |

|

RU2415098C1 |

| Сырьевая смесь для изготовления гипсовых изделий | 2020 |

|

RU2734982C1 |

| Сырьевая смесь для приготовления газогипса | 1977 |

|

SU626068A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| CN 118637882 А, 13.09.2024. | |||

Авторы

Даты

2025-05-30—Публикация

2024-12-24—Подача