Изобретение относится к цветной металлургии, в частности к способам переработки растворов, содержащих цветные металлы и образующихся в процессе гидрометаллургической переработки рудного сырья и промпродуктов, содержащих цветные металлы.

При реализации проектов гидрометаллургической переработки рудного сырья, содержащего цветные металлы, с целью ограничения капитальных затрат и снижения технологических рисков иногда технологическая схема прерывается на стадии переработки продукционных растворов с получением промежуточного продукта, содержащего цветные металлы. К продукционным растворам относятся растворы, содержащие цветные металлы, полученные при гидрометаллургической переработке исходного сырья. Известны различные способы переработки таких растворов.

Широко известен способ осаждения гидрата никеля в реакторе путем вливания при перемешивании раствора сернокислого никеля в раствор натриевой щелочи (М.А. Дасоян и др. Производство электрических аккумуляторов. - М.: Высшая школа, 1977, - с. 260-265). Полученная пульпа гидрата никеля характеризуется крайне низкой фильтрационной способностью.

Также известен способ осаждения основного карбоната никеля взаимодействием водных растворов солей никеля и карбоната натрия. Полученная таким способом пульпа фильтруется значительно лучше, чем гидратная. Серьезным недостатком данного и вышеуказанного способов осаждения цветных металлов является образование сточных вод, содержащих соли натрия, утилизация которых требует значительных затрат. Кроме того, указанные способы предполагают использование дорогостоящих реагентов (каустическая или кальцинированная сода).

Также известен способ переработки раствора, содержащего цветные металлы, путем обработки его гидроксидом кальция. В результате такой переработки образуется осадок гидратов цветных металлов в смеси с сульфатом кальция. При этом образующийся осадок гидратов цветных металлов в значительной мере загрязнен сульфатом кальция.

Известен способ осаждения цветных металлов из растворов путем обработки их в автоклаве серосодержащим соединением - сероводородом. Этот способ промышленно реализован на заводах Моа Бей (Куба) и Марин Марин (Австралия) (С.С. Набойченко, Л.П. Ни, Я.М. Шнеерсон, Л.В. Чугаев. Автоклавная гидрометаллургия цветных металлов. Екатеринбург, 2002 г., с. 370-371, 377-378). Недостатком способа является токсичность и горючесть реагента. Данная технология осаждения резко увеличивает капитальные затраты на получение сероводорода, на специальное оборудование (автоклавы осаждения) и инфраструктуру его обслуживания.

Наиболее близким к предлагаемому способу, который выбран в качестве ближайшего аналога, является способ осаждения никеля и кобальта (WO 9906603 А1, МПК С22В 23/00, опубл. 11.02.1999), согласно которому никель и кобальт из кислотного водного раствора цветных металлов осаждается с помощью прокаленного оксида магния. Осаждение проводится при температуре 30-90°C в течение 1-9 часов. Если время пребывания составляет менее 1 часа, наблюдается неполное растворение оксида магния, если время пребывания составляет более 9 часов, то в осадок переходит значительные количества примесей. Предпочтительно, чтобы pH водного раствора перед добавлением оксида магния составлял 4,5-6,0.

Недостатком данного способа является относительно высокое остаточное содержание магния в осадке гидратов цветных металлов, полученном в процессе осаждения. При оптимальных параметрах осаждения остаточное содержание магния в осадке гидратов цветных металлов составляет 1-2%. Повышенное содержание магния в таком осадке приводит к увеличению эксплуатационных расходов на переработку такого концентрата.

Изобретение направлено на устранение указанного недостатка ближайшего аналога (прототипа) путем предварительной обработки магнийсодержащего реагента перед операцией осаждения. В результате такой обработки обеспечивается минимальное остаточное содержание магния в осадке гидратов цветных металлов на уровне 0,2-0,5%.

Заявленный технический результат достигается тем, что в способе переработки раствора, содержащего цветные металлы, включающем осаждение из раствора гидратов цветных металлов с использованием предварительно обработанного магнийсодержащего реагента, согласно изобретению, предварительную обработку магнийсодержащего реагента, взятого в виде водной пульпы, проводят карбонизацией путем продувки углекислым газом под давлением 0,1-0,5 МПа при температуре не более 20-25°C в течение 10-30 мин с последующей фильтрацией, и полученный фильтрат в качестве раствора-осадителя направляют непосредственно на осаждение.

Способ может характеризоваться тем, что содержание магния в растворе-осадителе после предварительной обработки составляет 5-20 г/дм3.

Способ может характеризоваться тем, что содержание цветных металлов в растворе, поступающем на операцию осаждения, составляет 1,0-30 г/дм3.

Способ может характеризоваться тем, что степень осаждения цветных металлов из раствора составляет 70-90%.

Способ может характеризоваться, кроме того, тем, что сточный раствор после осаждения гидратов цветных металлов, предварительно обработанный известью, подают на операцию карбонизации.

Способ может характеризоваться еще и тем, что в качестве исходного раствора используют раствор, содержащий цветные металлы и имеющий различный анионный состав, например, в виде сульфатных, хлоридных, сульфат-хлоридных и нитратных растворов.

Повышенное содержание магния в осадке гидратов цветных металлов, полученном путем осаждения по способу - ближайшему аналогу, объясняется тем, что процесс осаждения цветных металлов происходит на поверхности твердых частиц раствора-осадителя - окиси магния. В результате частицы окиси магния капсулируются продуктами осаждения и полностью не используются для осаждения цветных металлов. Закапсулированные частицы окиси магния попадают в продукт операции осаждения, что приводит к повышению содержания магния в нем. В процессе карбонизации окиси магния образуется растворимый бикарбонат магния по реакции:

MgO+2CO2+H2O=Mg(HCO3)2.

Раствор бикарбоната магния характеризуется высоким коэффициентом использования на операции осаждения и его применение не приводит к образованию закапсулированных частиц магнийсодержащего реагента. В результате остаточное содержание магния в осажденном гидрате цветных металлов снижается до минимума.

В соответствии с изобретением водная пульпа исходного магнийсодержащего реагента (окись магния, гидрат магния, карбонат магния, гипсокарбонат магния) подается в автоклав и обрабатывается в течение 10-30 минут при температуре 20-25°C и парциальном давлении углекислого газа 0,1-0,5 МПа. Ж/Т исходной пульпы зависит от содержания магния в исходном реагенте и требуемого состава конечного раствора после карбонизации. Содержание магния в конечном растворе после карбонизации исходного магнийсодержащего реагента составляет 5-20 г/дм3. Полученная пульпа фильтруется, отфильтрованный раствор бикарбоната магния направляется на осаждение цветных металлов из растворов. Расход раствора бикарбоната магния зависит от содержания магния в нем и содержания цветных металлов в исходном растворе. Оптимальный расход раствора бикарбоната выбирается из расчета перевода 70-90% цветных металлов из растворов в осадок гидратов цветных металлов, образующийся в процессе осаждения. Осаждение проводится при температуре 30-90°C в течение 3-5 часов. По окончании процесса осаждения гидратный продукт с содержанием магния 0,2-0,5% отделяется от раствора. Раствор с остаточным содержанием цветных металлов направляется на операцию доосаждения с помощью извести с получением оборотного гипсогидратного осадка. Очищенный от цветных металлов раствор, содержащий соли магния, может направляться на операцию осаждения гипсогидрата магния и последующей карбонизации. В этом случае достигается регенерация реагента и отпадает необходимость в приобретении твердого магнийсодержащего реагента.

Способ применим для переработки растворов при любом содержании цветных металлов в интервале 1,0-30 г/дм3.

Способ иллюстрируется следующими примерами.

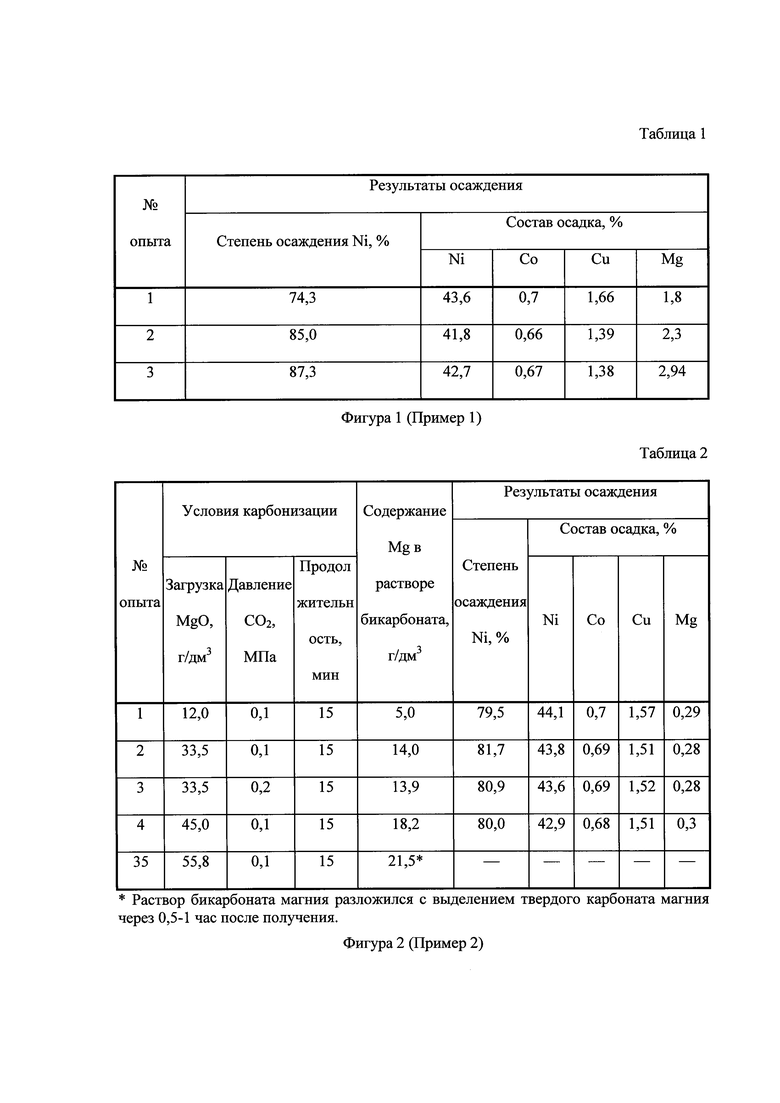

Пример 1. (Опыты по наиболее близкому способу)

В экспериментах использовался сульфат-хлоридный раствор следующего состава, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; Na - 10,0; Cl- - 17,7; SO4 2- - 135. Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. Объем исходного сульфат-хлоридного раствора, загружаемого в реакционную емкость, составлял 0,6 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве осадителя использовалась полученная после прокаливания окись магния. Осадитель загружали в реакционный объем в виде водной пульпы с Ж:Т - 5. Расход осадителя составлял 75-85% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа (Таблица 1, фигура 1).

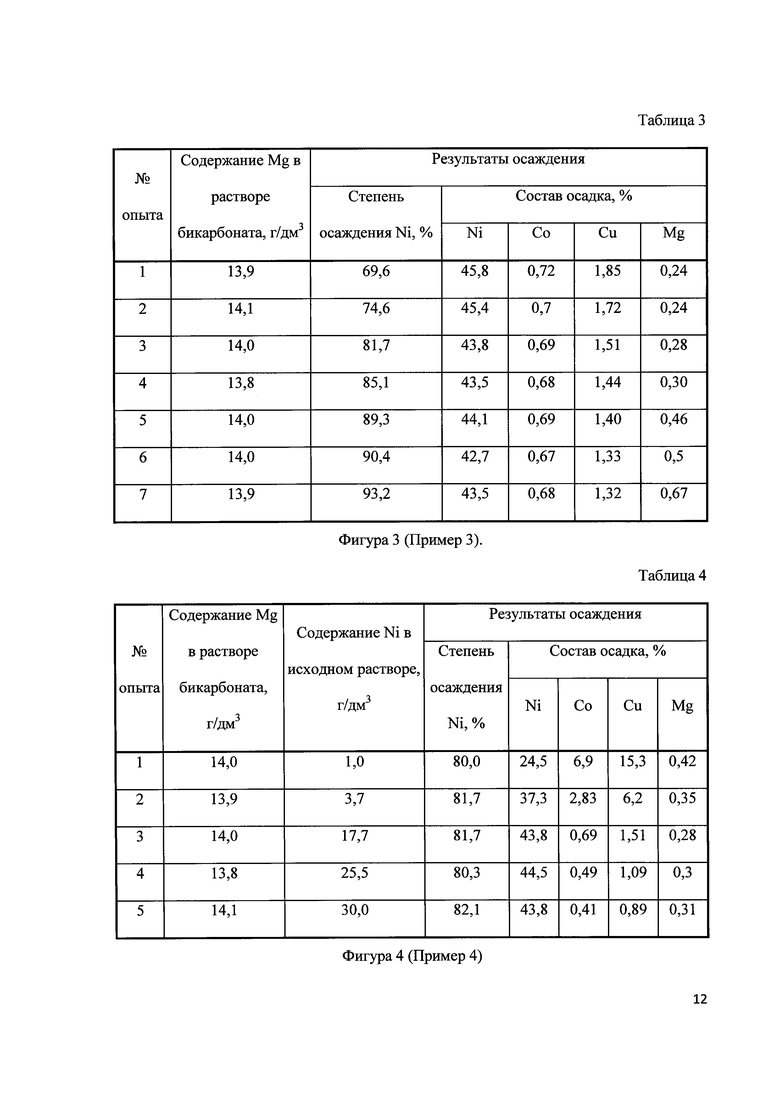

Пример 2. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводили в автоклаве из нержавеющей стали емкостью 1 дм3. Условия карбонизации: скорость вращения двухъярусной мешалки (верхняя - открытая турбина, нижняя - трехлопастная) - 1500 об/мин, температура - 20-25°C, парциальное давление кислорода CO2 - 0,1-0,2 МПа; продолжительность выщелачивания 15 мин. Загрузка магнезии составляла 12-55,8 г/дм3 жидкой фазы. По окончании карбонизации пульпа фильтровалась под давлением СО2. Полученный раствор бикарбоната использовали для осаждения никелевого гидратного концентрата цветных металлов.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовался сульфат-хлоридный раствор следующего состава, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; Na - 10,0; Cl- - 17,7; SO4 2- - 135. Объем исходного сульфат-хлоридного раствора, загружаемого в реакционную емкость, составлял 0,5 м3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния. Расход раствора-осадителя составлял ~80% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 2, фигура 2).

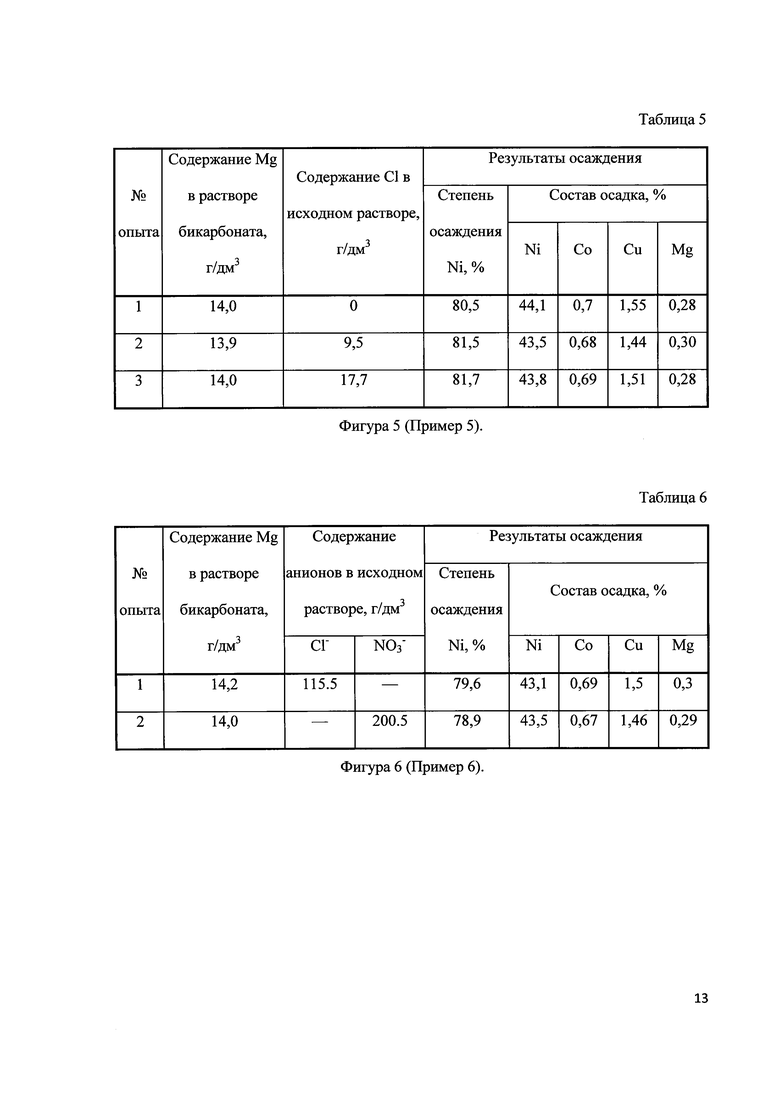

Пример 3. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводили в автоклаве из нержавеющей стали емкостью 1 дм3. Условия карбонизации: скорость вращения двухъярусной мешалки (верхняя - открытая турбина, нижняя - трехлопастная) - 1500 об/мин, температура - 20-25°C, парциальное давление кислорода СО2 - 0,1 МПа; продолжительность выщелачивания 15 мин. Загрузка магнезии составляла 33,5 г/дм3 жидкой фазы. По окончании карбонизации пульпа фильтровалась под давлением CO2. Полученный раствор бикарбоната, использовали для осаждения никелевого гидратного концентрата цветных металлов.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовался сульфат-хлоридный раствор следующего состава, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; Na - 10,0; Cl- - 17,7; SO4 2- - 135. Объем исходного сульфат-хлоридного раствора, загружаемого в реакционную емкость, составлял 0,5 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния. Расход раствора-осадителя составлял - 70-95% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 3, фигура 3).

Пример 4. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводили так же, как в примере 3.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовались сульфат-хлоридные растворы, в которых содержание Ni варьировалось в пределах 1-25 г/дм3, остальные элементы в растворе содержались в следующих количествах, г/л: Cu - 0,5; Со - 0,28; Mg - 27,7; Na - 10,0; Cl- - 17,7; SO4 2- - 135. Объем исходного сульфат-хлоридного раствора, загружаемого в реакционную емкость, составлял 0,5 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния. Расход раствора-осадителя составлял ~80% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 4, фигура 4).

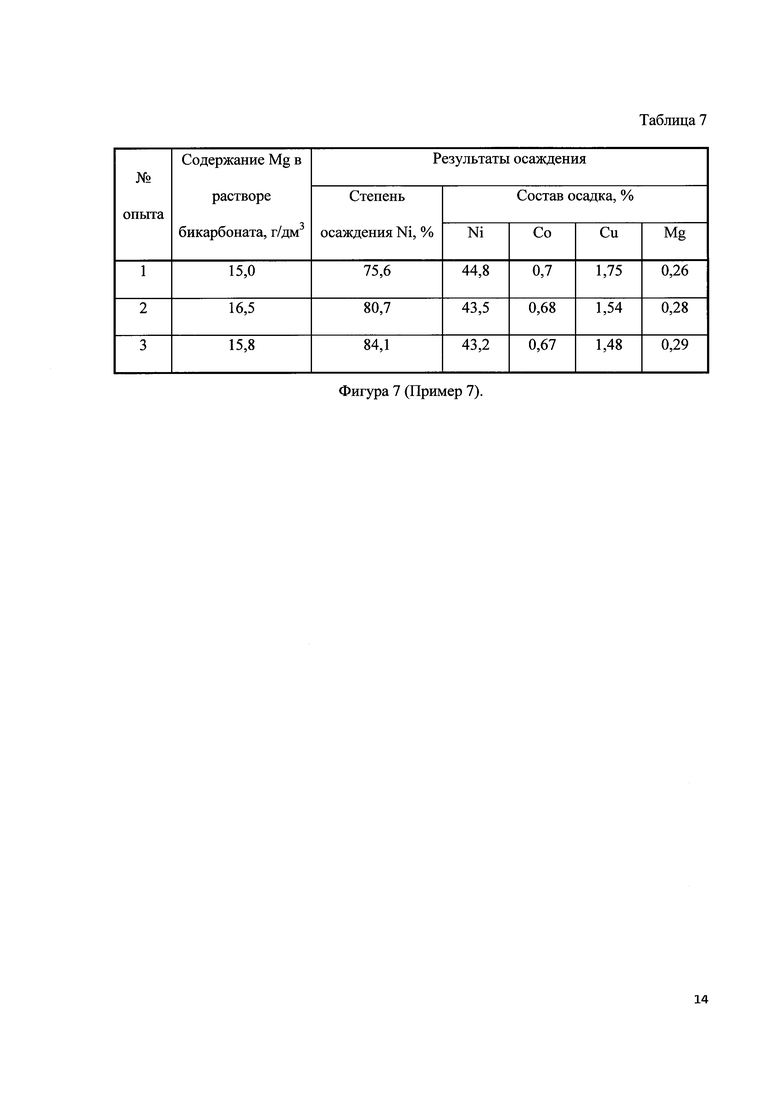

Пример 5. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводили так же, как в примере 3.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовались исходные растворы с различным анионным составом: раствор 1 (опыт 1) - сульфатный, раствор 2 (опыты 2, 3) - сульфат-хлоридный с переменным содержанием хлор-иона. Состав раствора 1, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; SO4 2- - 135; состав раствора 2, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; Cl- - 9-17,7; SO4 2- - 135. Объем исходного раствора, загружаемого в реакционную емкость, составлял 0,5 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния. Расход раствора-осадителя составлял ~80% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 5, фигура 5).

Пример 6. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводили так же, как в примере 3.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовались исходные растворы с различным анионным составом: раствор 1 (опыт 1) - хлоридный, раствор 2 (опыт 2) - нитратный. Состав раствора 1, г/л: Ni - 17,0; Cu - 0,5; Со - 0,25; Mg - 25,5; Na - 10,0; Cl- - 115,5; состав раствора 2, г/л: Ni - 17,5; Cu - 0,6; Со - 0,25; Mg - 26,5; Na - 9,5; NO3 - - 200,5. Объем исходного раствора, загружаемого в реакционную емкость, составлял 0,5 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния. Расход раствора-осадителя составлял ~80% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 6, фигура 6).

Пример 7. (Опыты по предлагаемому способу). Эксперименты по карбонизации проводились с использованием растворов, соответствующих по составу сточным растворам после осаждения цветных металлов с содержанием магния 30,0 г/дм3; 0,5дм3 сточных вод обрабатывали известью до pH - 9,5 и полученную пульпу гипса и карбоната магния направляли на операцию карбонизации.

Операцию карбонизации проводили в автоклаве из нержавеющей стали емкостью 1 дм3. Условия карбонизации: скорость вращения двухъярусной мешалки (верхняя - открытая турбина, нижняя - трехлопастная) - 1500 об/мин, температура - 20-25°C, парциальное давление кислорода СО2 - 0,1 МПа; продолжительность выщелачивания 15 мин. По окончании карбонизации пульпа фильтровалась под давлением СО2. Полученный раствор бикарбоната использовали для осаждения никелевого гидратного концентрата цветных металлов.

Операция осаждения проводилась в стеклянном стакане емкостью 0,8 дм3. В экспериментах использовались раствор следующего состава, г/л: Ni - 17,7; Cu - 0,5; Со - 0,28; Mg - 27,7; Na - 10,0; Cl- - 17,7; SO4 2- - 135. Объем исходного раствора, загружаемого в реакционную емкость, составлял 0,5 дм3. Перемешивание пульпы осуществлялось мешалкой (турбина открытого типа) диаметром 6 см со скоростью 600 об/мин. В качестве раствора-осадителя использовался раствор бикарбоната магния, полученный из сточных вод. Расход раствора-осадителя составлял ~80% от стехиометрического расхода, температура процесса - 60°C, продолжительность осаждения составляла 3 часа. Конечную пульпу фильтровали, осадок промывали водой и сушили, после чего твердая и жидкая фазы пульпы направлялись на химический анализ (Таблица 7, фигура 7).

Таким образом, вышеуказанные примеры подтверждают, что предварительная обработка водной пульпы магнийсодержащего реагента (продувка углекислым газом под давлением 0,1-0,5 МПа в течение 10-30 мин при температуре не более 20-25°C, фильтрация обработанной пульпы) и последующее использование полученного фильтрата в качестве раствора-осадителя гидратов цветных металлов из сульфатных, хлоридных, сульфат-хлоридных и нитратных растворов способствует получению гидратов цветных металлов с низким содержанием магния на уровне 0,2-0,5%. Использование заявленного способа переработки растворов, содержащих цветные металлы, в производстве позволит существенно сократить последующие затраты на производство товарных металлов из гидратов цветных металлов с применением гидрометаллургических технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАСТВОРОВ ОТ ЕСТЕСТВЕННЫХ РАДИОНУКЛИДОВ | 2003 |

|

RU2246772C2 |

| Способ получения концентрата скандия | 2022 |

|

RU2781712C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

Изобретение относится к гидрометаллургическим способам переработки растворов, содержащих цветные металлы, осаждением гидратов цветных металлов с помощью магнийсодержащего осадителя. В предложенном способе магнийсодержащий осадитель перед использованием подвергается предварительной обработке карбонизацией. Предварительная обработка заключается в продувке водной пульпы магнийсодержащего осадителя углекислым газом под давлением 0,1-0,5 МПа при температуре не более 20-25°С в течение 10-30 мин. После окончания продувки углекислым газом пульпа фильтруется, а фильтрат, содержащий бикарбонат магния, направляется на операцию осаждение гидратов цветных металлов из растворов. Оптимальный расход раствора бикарбоната выбирается из расчета перевода 70-90% цветных металлов из растворов в осадок гидратов цветных металлов, образующийся в процессе осаждения. Обеспечивается снижение остаточного содержания магния в осадке. 5 з.п. ф-лы, 7 табл., 7 пр.

1. Способ переработки растворов, содержащих цветные металлы, включающий осаждение из раствора гидратов цветных металлов с использованием предварительно обработанного магнийсодержащего реагента, отличающийся тем, что предварительную обработку магнийсодержащего реагента, взятого в виде водной пульпы, проводят карбонизацией путем продувки углекислым газом под давлением 0,1-0,5 МПа при температуре не более 20-25°C в течение 10-30 мин с последующей фильтрацией, и полученный фильтрат в качестве раствора-осадителя направляют непосредственно на осаждение.

2. Способ по п. 1, отличающийся тем, что содержание магния в растворе-осадителе после предварительной обработки составляет 5-20 г/дм3.

3. Способ по п. 1, отличающийся тем, что содержание цветных металлов в растворе, поступающем на операцию осаждения, составляет 1,0-30 г/дм3.

4. Способ по п. 1, отличающийся тем, что степень осаждения гидратов цветных металлов из раствора составляет 70-90%.

5. Способ по п. 1, отличающийся тем, что сточный раствор после осаждения гидратов цветных металлов, предварительно обработанный известью, подают на операцию карбонизации.

6. Способ по п. 1, отличающийся тем, что в качестве исходного раствора используют раствор, содержащий цветные металлы и имеющий различный анионный состав, например, в виде сульфатных, хлоридных, сульфат-хлоридных, нитратных растворов.

| WO 9906603 A1, 11.02.1999;RU 2166552 C2, 27.08.2000;RU 2373296 С2, 27.10.2008;FR 2346458 А, 28.10.1977;EP 1692079 А1, 28.03.2006;US 6712874 В1, 30.03.2004;JP 2007077459 А, 29.03.2007. |

Авторы

Даты

2016-11-10—Публикация

2015-02-26—Подача