Область техники

Изобретение относится к области химической технологии получения неорганических соединений, конкретно к способам получения карбоната лития из природных рассолов и технологических солевых хлоридных растворов, содержащих литий.

Уровень техники

Известен способ осаждения карбоната лития из сернокислых литийсодержащих растворов, образующихся при обработке литиевых руд серной кислотой [1]. Для осаждения используют карбонат аммония, который получают путем термической диссоциации раствора бикарбоната аммония или путем взаимодействия раствора бикарбоната аммония с аммиачной водой. Степень осаждения карбоната лития за один прием составляет примерно 80%.

Недостатками способа являются: а) необходимость стадии перевода бикарбоната аммония в его карбонат, на которой происходят неизбежные потери бикарбоната аммония, вследствие чего расход NH4НСО3 возрастает на 30-40% от стехиометрического количества, требуемого для осаждения карбоната лития; б) использование для процесса аммиачной воды, относящейся к разряду ядовитых веществ.

Известен способ получения карбоната лития из литийсодержащего рассола, согласно которому карбонат лития осаждают раствором соды [2], как это принято в мировой практике производства карбоната лития из галургического сырья. Для этого рассол концентрируют до содержания лития ˜4-6,5 вес.%, очищают от примесей бора, магния и щелочноземельных металлов, используя известные химические методы, и затем в очищенный подогретый концентрированный раствор LiCl вводят насыщенный раствор Na2CO3 при повышенной температуре (около 90°С).

Недостатком способа является использование раствора соды, который в результате взаимодействия с хлоридом лития конвертируется в раствор хлорида натрия, для удаления которого из осажденного целевого продукта требуется большой расход воды. Полученный продукт тем не менее еще содержит некоторое количество натрия и вследствие этого качество выпускаемого продукта ограничивается сортом "технический".

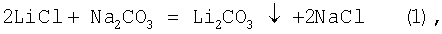

Известен способ получения высокочистого карбоната лития с низким содержанием натрия [3]. Согласно этому способу природный рассол концентрируют путем солнечного испарения до содержания лития около 6 вес.%. и затем очищают от примесей бора, кальция, магния и сульфат-ионов. Бор удаляют экстракцией спиртом, как описано в патенте [2]. Магний удаляют в две стадии. На первой удаляют 97% магния, смешивая концентрированный рассол с маточником со стадии осаждения карбоната лития. На второй стадии в концентрированный раствор хлорида лития добавляют смесь извести и соды и осаждают Mg(OH)2 и СаСО3. Присутствие последнего улучшает фильтруемость осадка гидроксида магния. Сульфат-ионы осаждают хлоридом бария. Концентрированный раствор LiCl, очищенный от примесных компонентов, далее обрабатывают раствором соды для осаждения карбоната лития по реакции

а маточную жидкость возвращают в цикл на первую стадию осаждения магния. Процесс ведут при температуре около 90°С. Отфильтрованный, промытый водой и высушенный карбонат лития имеет технический сорт и как типичный технический карбонат содержит около 0,04 вес.% натрия.

Для получения Li2CO3 с более низким содержанием натрия его превращают в раствор бикарбоната путем карбонизации пульпы технического карбоната с водой (3-5% твердого) углекислым газом при температуре 10-40°С. Полученный раствор LiHCO3 (7-8 вес.% бикарбоната лития) направляют в декарбонизатор, в котором поддерживается температура 70-95°С. При разложении раствора LiHCO3 осаждается чистый Li2СО3, а выделяющийся при этом углекислый газ возвращают на стадию карбонизации пульпы технического карбоната лития. Осадок непрерывно удаляют, фильтруют в горячем состоянии и промывают деионизированной водой, без натрия. Маточная жидкость со стадии декарбонизации LiHCO3, содержащая растворимый литий, циркулирует в обороте, чтобы свести к минимуму потери лития. Количество оборотов маточной жидкости определяется содержанием накапливаемых в ней примесей ионов натрия.

Полученный по данному способу карбонат лития, очищенный от натрия, содержит 99,4 вес.% основного вещества и следующие примеси (вес.%): Na - 0,0002, Mg - 0,0005, К - 0,00015, Са - 0,012, SO4 2- - 0,003. Для получения ультравысокочистого карбоната лития, содержащего 99,995 вес.% основного вещества, раствор LiHCO3 после стадии бикарбонизации пульпы Li2CO3 пропускают через ионообменную колонку со смолой Amberlite IRC-718 с целью снижения содержания общих примесей в растворе до менее чем 0,001 вес.%.

По технической сущности и достигаемому результату этот способ является ближайшим к заявляемому и выбран в качестве прототипа.

Недостатками способа прототипа являются использование соды в качестве осадителя Li2СО3, что привносит в процесс макроколичество ионов натрия, а также образование большого количества сбросного раствора хлористого натрия (2 моля на 1 моль карбоната лития), который не подлежит утилизации.

Сущность изобретения

Техническим результатом заявляемого изобретения является исключение участия ионов натрия в процессе осаждения карбоната лития, использование оборотного углекислого газа и ликвидация сбросных растворов.

Технический результат достигается тем, что осаждение карбоната лития из очищенного хлоридного литиевого концентрата, полученного путем гелиоконцентрирования исходного природного рассола с последующей очисткой его от примесей кальция, магния и сульфат-ионов, ведут водной пульпой бикарбоната аммония при 20-40°С, выводя из реакционного объема образующийся углекислый газ, который используют в качестве карбонизирующего агента для перевода осажденного, отделенного от жидкой фазы и промытого карбоната лития в насыщенный раствор бикарбоната лития, который далее подвергают декарбонизации с получением высокочистого карбоната лития.

Технический результат достигается также тем, что маточный раствор операции осаждения карбоната лития вначале освобождают от остаточного количества непрореагировавшего бикарбоната аммония путем его термического разложения на аммиак и углекислый газ, удаляемых из маточного раствора в процессе его противоточного контакта с потоком газа-носителя, содержащего аммиак и углекислый газ, очищают от аммиака путем его противоточной промывки водой при охлаждении с получением раствора бикарбоната аммония, направляемого на операцию приготовления водной пульпы бикарбоната аммония.

Технический результат достигается также тем, что маточный раствор, освобожденный от бикарбоната аммония, упаривают, получая твердую фазу хлорида аммония и жидкую фазу с концентрацией хлорида лития 300-350 г/л; жидкую фазу отделяют от твердой и возвращают на операцию осаждения карбоната лития из хлоридного литиевого концентрата, а твердую фазу хлорида аммония промывают его насыщенным раствором от остатков хлорида лития и высушивают. Он представляет собой попутно получаемый товарный продукт.

Углекислый газ, выделяющийся на стадии декарбонизации раствора бикарбоната лития, смешивают с остаточным количеством углекислого газа, поступающего со стадии карбонизации карбоната лития при переводе последнего в раствор бикарбоната лития, и используют избыток углекислого газа для получения товарной углекислоты любым из известных методов. Этот прием позволяет сделать технологию безотходной, удешевить себестоимость высокочистого карбоната лития и устранить выхлоп газа в атмосферу.

Взаимодействие концентрированного раствора хлорида лития с бикарбонатом аммония протекает по реакции:

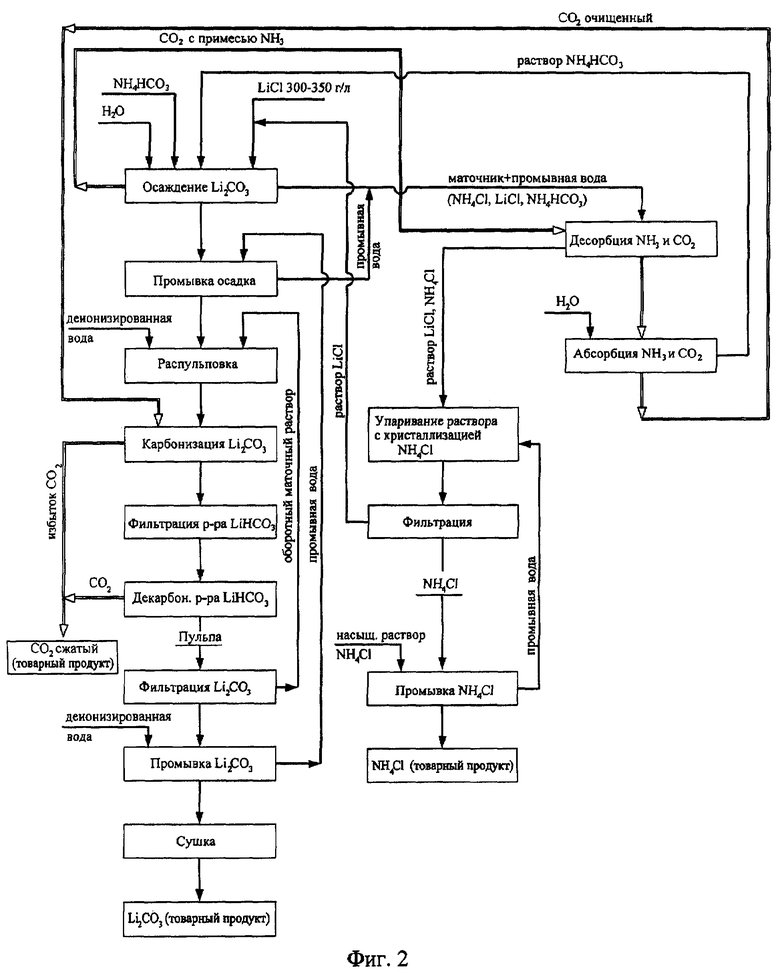

Зависимость степени осаждения лития от температуры представлена на фиг.1. Из полученных данных видно, что взаимодействие протекает даже при температуре ниже 20°С, но повышение температуры до 30-40°С ускоряет реакцию. Дальнейшее повышение температуры взаимодействия выше 40°С приводит к снижению степени осаждения лития в виде карбоната лития, так как в этом температурном интервале бикарбонат аммония разлагается с потерей аммиака и вследствие этого нарушается стехиометрическое соотношение реагирующих компонентов. Время, необходимое для завершения взаимодействия, составляет 60-120 мин, предпочтительнее 90 мин. Степень осаждения карбоната лития составляет 70-78%. Остаточная концентрация лития в маточнике составляет 9-10 г/л. После того как карбонат лития отделяют фильтрацией, оставшийся маточник после удаления непрореагировавшего бикарбоната аммония упаривают примерно в 60 раз до концентрации хлорида лития, равной 300-350 г/л, и возвращают на стадию осаждения карбоната лития. Таким образом, несмотря на не очень высокую степень осаждения карбоната лития за один прием, с возвратом в цикл непрореагировавшего хлорида лития она возрастает и раствор хлорида лития перерабатывается практически нацело.

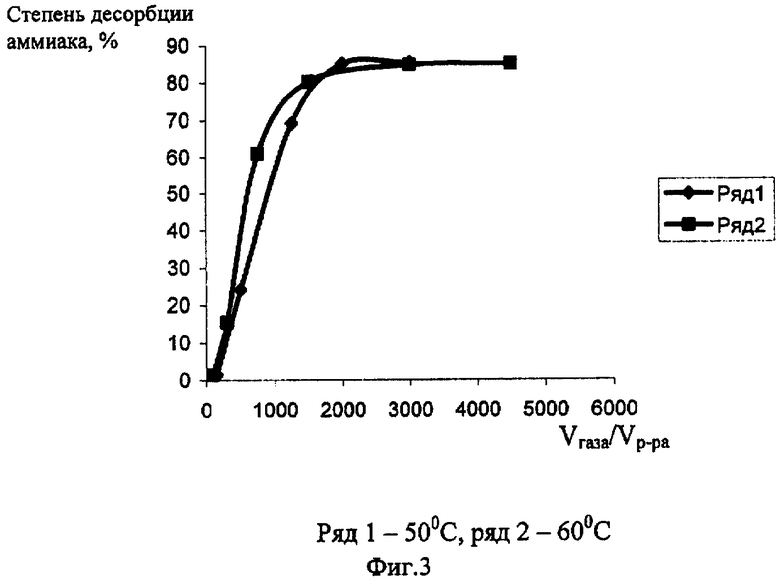

Безотходная схема получения высокочистого карбоната лития из хлоридного литиевого концентрата показана на фиг.2. Исходный концентрированный раствор хлорида лития может быть получен из литийсодержащего хлоридного натриевого рассола путем его гелиоконцентрирования, во время которого осаждаются соли макрокомпонентов (NaCl, KCl, CaSO4, MgCl·H2O), а концентрация хлорида лития возрастает. После удаления выпавших солей концентрированный раствор имеет следующий состав (г/л): LiCl - 250-300; NaCl - 2; KCl - 0,4; MgCl2 - 65,3; CaCl2 - 0,91; SO4 2- - 0,2. Такой раствор очищают от примесей так же, как указано в патенте [3], то есть 90-97% примеси магния и кальция удаляют с помощью карбоната лития, а доочистку от них проводят с использованием смеси гидроксида кальция и соды. От сульфат-ионов концентрированный раствор очищают с помощью хлорида бария. После очистки раствор содержит (г/л): LiCl - 300; NaCl - 0,08; KCl - 0,02; MgCl2 - 0,008; CaCl2 - 0,005; SO4 2- - 0,005.

Если вследствие особенностей химического состава рассола (очень высокое исходное содержание хлоридов кальция и магния) невозможно его гелиоконцентрирование, тогда хлорид лития извлекают из рассола с помощью селективного сорбента [4, 5], а далее полученный элюат в виде раствора хлорида лития концентрируют и очищают так же, как описано выше.

Такой очищенный концентрат хлорида лития приводят во взаимодействие с пульпой бикарбоната аммония. После проведения взаимодействия по реакции (2) осадок карбоната лития отфильтровывают, промывают промывной водой со стадии промывки высокочистого товарного карбоната лития, отжимают на фильтре, затем распульповывают оборотным маточным раствором со стадии фильтрации высокочистого карбоната лития и направляют на стадию карбонизации карбоната лития углекислым газом для перевода его в раствор бикарбоната лития. Сюда же подается углекислый газ, выделяющийся по реакции (2), и прошедший через стадию очистки маточника со стадии осаждения карбоната лития от непрореагировавшего бикарбоната аммония.

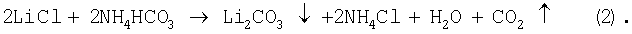

В маточнике после отделения осадка карбоната лития концентрация хлорида аммония составляет ˜200 г/л и в нем содержится ˜25% не вступившего во взаимодействие бикарбоната аммония. Для устранения потерь бикарбоната аммония маточник вместе с присоединенной к нему промывной водой со стадии промывки карбоната лития подвергают термическому разложению при температуре около 60°С, в результате которого бикарбонат аммония разлагается на аммиак и углекислый газ, удаляемые из маточного раствора в процессе контакта его с газом-носителем, в качестве которого служит углекислый газ, образующийся по реакции (2). Выделяющийся аммиак поглощается водой и в присутствии углекислого газа в соответствии с реакцией

образуется раствор бикарбоната аммония, который используют для приготовления пульпы бикарбоната аммония на стадии проведения реакции (2).

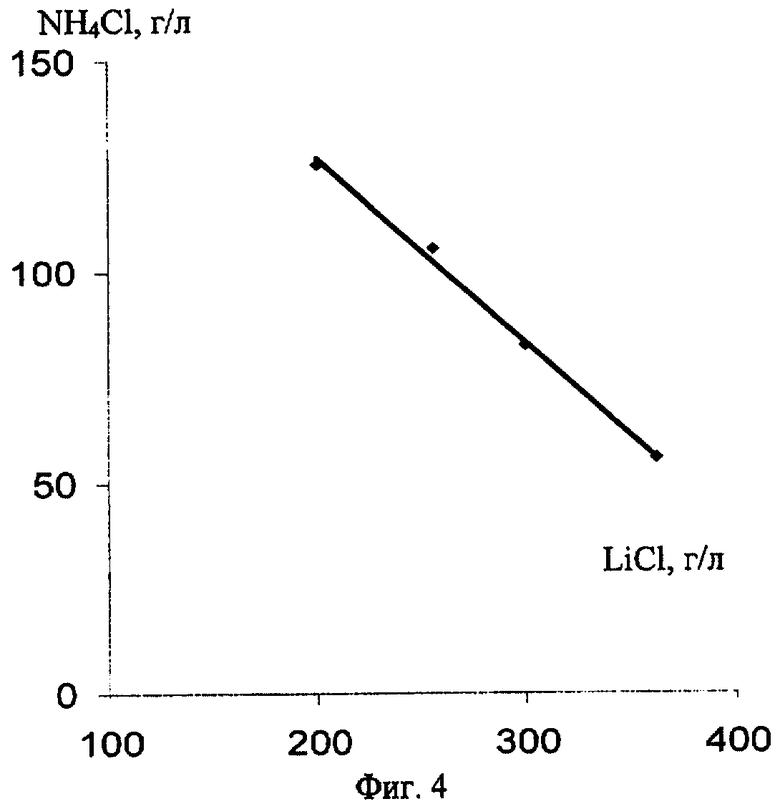

Выделение аммиака из бикарбонатно-аммонийных растворов методом воздушной десорбции осуществляли при температуре 50-60°С. Степень десорбции аммиака из раствора составляет 85-90%. Это наглядно видно из данных фиг.3. Избыточный углекислый газ со стадии абсорбции аммиака, очищенный от примеси аммиака, направляют на стадию карбонизации карбоната лития.

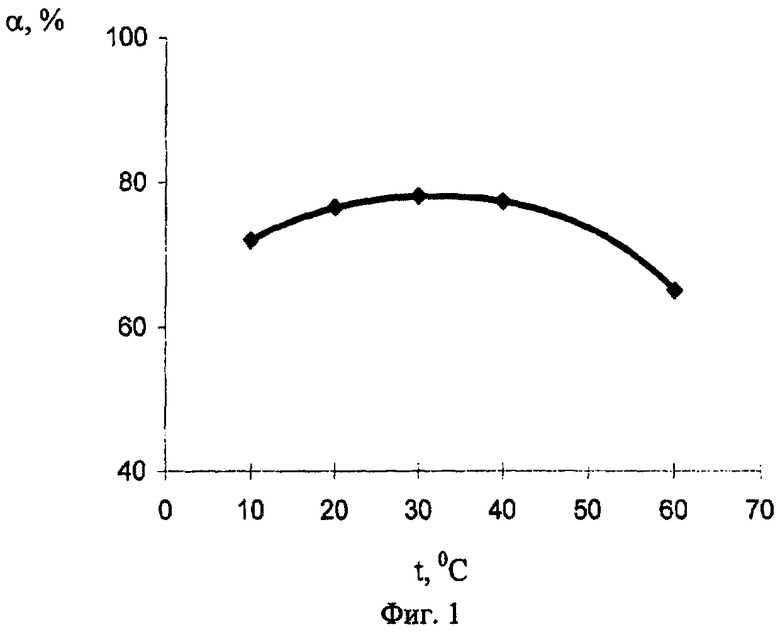

После разложения непрореагировавшего бикарбоната аммония и его отгонки в виде аммиака и углекислого газа маточник, содержащий хлористый аммоний и непрореагировавший хлорид лития, подвергают упариванию при нагреве или в естественных условиях, например в бассейне. При достижении концентрации хлорида лития в растворе около 100 г/л достигается насыщение по хлориду аммония и начинает осаждаться твердый хлорид аммония. При дальнейшем концентрировании концентрация хлорида лития возрастает, а концентрация хлорида аммония начинает снижаться. Это наглядно демонстрирует фиг.4. При достижении концентрации хлорида лития, равной 300 г/л, концентрация хлорида аммония в упаренном растворе составляет 82 г/л; при концентрации 363 г/л она снижается до 55 г/л. Отфильтрованный твердый хлорид аммония промывают его насыщенным раствором во избежание растворения и сушат при температуре 50-60°С. Концентрированный раствор хлорида лития после упаривания и отделения выпавшего в осадок хлорида аммония возвращают в голову процесса.

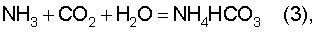

На стадии карбонизации из карбоната лития со стадии осаждения и маточного раствора со стадии фильтрации высокочистого карбоната лития готовят пульпу с содержанием твердой фазы 3-5% и пропускают через нее углекислый газ при температуре 10-40°С в течение 2-4 ч. Происходит следующая реакция:

Полученный раствор бикарбоната лития, содержащий 7-8 вес.% бикарбоната лития, далее отфильтровывают от нерастворившихся частиц и направляют на стадию декарбонизации. При температуре 70-95°С происходит обратный процесс и насыщенный раствор бикарбоната лития разлагается с выделением чистого карбоната лития, а все растворимые примеси остаются в растворе. Выпавший осадок чистого карбоната лития отфильтровывают, промывают деионизированной водой и сушат при температуре 120°С. Он содержит (вес.%): основное вещество 99,9; Na - 0,0002; К - 0,00015; Mg - 0,0005; Ca - 0,002; NH4 + - отсутствует.

Промывную воду направляют на стадию промывки карбоната лития, а маточник со стадии декарбонизации возвращают на распульповку карбоната лития перед стадией его карбонизации. По мере накопления в нем примесей маточник выводят из оборота частично или полностью, заменяя его деионизированной водой. Загрязненный примесями маточник для утилизации содержащегося в нем лития направляют на стадию предварительной очистки исходного концентрированного раствора хлорида лития.

Выделяющийся в этом процессе чистый углекислый газ, практически не содержащий примесей, направляют для получения попутно образующегося товарного продукта - углекислоты по любому из известных способов (сжатой или в виде сухого льда).

Таким образом, основными отличительными признаками заявляемого изобретения являются:

1) использование бикарбоната аммония для получения карбоната лития высокой степени чистоты из литиеносных хлоридных рассолов;

2) безотходность способа за счет реализации попутно образующихся товарных продуктов - NH4Cl и углекислоты.

3) отсутствие сбросных растворов;

4) повышение коэффициента полезного использования исходного раствора хлорида лития за счет его возврата в голову процесса после упаривания маточника;

5) повышение коэффициента полезного использования бикарбоната аммония за счет улавливания аммиака при термическом разложении маточника и возврата его в виде раствора бикарбоната аммония в голову процесса на стадию приготовление пульпы бикарбоната аммония;

6) снижение себестоимости карбоната лития высокой степени чистоты за счет использования более дешевого, чем сода, бикарбоната аммония и реализации попутно образующихся товарного хлорида аммония, а также высокочистого углекислого газа.

Указанные признаки в сочетании позволяют получить карбонат лития высокой степени чистоты и создать безотходный технологический процесс получения карбоната лития из литиеносных природных и техногенных хлоридных растворов.

Заявляемое изобретение обладает новизной, так как впервые предлагается непосредственное взаимодействие раствора хлорида лития с бикарбонатом аммония для получения высокочистого карбоната лития, о чем в доступных источниках информации сведения отсутствуют.

Перечень чертежей и таблиц

Фиг.1. Зависимость степени осаждения лития в виде Li2CO3 (α, %) от температуры.

Фиг.2. Безотходная технологическая схема получения карбоната лития высокой степени чистоты.

Фиг.3. Зависимость степени десорбции аммиака из маточного раствора от соотношения объема пропущенного газа к объему раствора.

Фиг.4. Зависимость содержания NH4Cl (г/л) в маточнике от концентрации LiCl (г/л) при упаривании маточника, полученного по реакции (2).

В таблице представлены данные по условиям опытов и степени осаждения Li2CO3 при взаимодействии концентрированного раствора хлорида лития с бикарбонатом аммония.

Сведения, подтверждающие возможность осуществления изобретения, изложены в примерах.

Пример 1.

20 л природного хлоридного рассола состава (г/л): LiCl - 9; NaCl - 182; KCl - 35,3; MgCl2 - 54,2; CaCl2 - 3,19; SO4 2- - 2,8 (общая минерализация ˜ 286 г/л) подвергали концентрированию под действием лампы накаливания. При достижении предела насыщения раствора по компонентам происходило осаждение солей NaCl, KCl, CaSO4 и MgCl2·6H2O, а концентрация LiCl возрастала. После удаления выпавших солей концентрированный раствор имеет следующий состав (г/л): LiCl - 250; NaCl - 2; KCl - 0,4; MgCl2 - 65,3; CaCl2 - 0,91; SO4 2- - 0,2. Этот концентрированный раствор подвергали очистке от ионов Са2+, Mg2+ и SO4 2+. Первичную очистку от Са2+, Mg2+ осуществляли с помощью Li2CO3.

В 600 мл концентрированного раствора, подогретого до 80°С, добавляли 27,5 г Li2СО3 и перемешивали 1 ч. Выпавший осадок MgCO3 и СаСО3 отфильтровывали. Концентрация LiCl в растворе повысилась до 300 г/л. Остаточная концентрация MgCl2 составила 6,5 г/л, CaCl3 - 0,10 г/л. Для более глубокой очистки концентрированного раствора LiCl от Са2+, Mg2+ в него вводили смесь 3 г Ca(OH)2 и 4,3 г Na2CO3 из расчета осаждения Mg(OH)2 и СаСО3. Раствор отделяли от выпавшего осадка и далее проводили очистку от ионов SO4 2-. В подкисленный до рН 2 и нагретый до 80°С раствор при перемешивании вводили 0,26 г BaCl2 до полного осаждения ионов SO4 2- в виде нерастворимого BaSO4. Оставляли раствор с осадком на 6-8 ч для укрупнения частиц осадка и фильтровали. Таким образом, получали очищенный концентрированный раствор LiCl.

500 мл концентрированного раствора хлорида лития, содержащего (г/л): LiCl - 300; Mg - 0,008; Са - 0,005, Na - 0,08, К - 0,02, SO4 2- - 0,005 приливают к пульпе, содержащей 200 мл Н2O и 279,7 г твердого бикарбоната аммония. Перемешивают образовавшуюся пульпу 1,5 ч при температуре 20°С. Полученный осадок отфильтровывают на воронке Бюхнера. Степень осаждения первичного карбоната лития из раствора составляет 70,1%.

Масса влажного осадка составляет 142 г при влажности около 30%. Его промывают путем распульповки осадка в 300 мл дистиллированной воды (Ж:Т=3). Промывную воду, содержащую (г/л): Li - 1,5; НСО3 - 6; NH4 + - 8; Cl - 17, присоединяют к маточнику.

Маточник содержит (г/л): Li - 10,3, НСО3 - - 64,4, NH4 + - 83,5, Cl - 171 (что в процентном соотношении солей, находящихся в растворе составляет: LiCl ˜ 18%, NH4НСО3 ˜ 25% и NH4Cl - 57%). Маточник вместе с присоединенной к нему промывной водой используют далее на стадии десорбции из него непрореагировавшего бикарбоната аммония.

Десорбцию аммиака из маточника осуществляли на колонке диаметром 8 см при скорости потока газа 1,2 м3/ч и соотношении объема газа к объему раствора, равном 2500. За 1,5 часа степень десорбции аммиака составила ˜90%. Сорбцию десорбированного аммиака водой при температуре около 40°С осуществляли на такой же колонке, что и десорбцию. Соотношение объема газа к объему раствора составило 9000. Степень поглощения аммиака достигала 98%. (Уловленные аммиак и углекислый газ в виде раствора бикарбоната аммония с концентрацией 310 г/л и в объеме 200 мл использовали для осуществления примера 2.)

Маточный раствор вместе с промывной водой после операции десорбции аммиака далее подвергали упариванию в естественных условиях при температуре воздуха 22-25°С и относительной влажности 25-30%. 1 литр полученного раствора упаривали в течение 80 часов до концентрации хлорида лития примерно 300 г/л. Выпавший осадок кристаллов хлорида аммония (185,7 г) отделяли на воронке Бюхнера и отмывали от маточника, обрабатывая его 400 мл насыщенного раствора NH4Cl (˜300 г/л) во избежание потерь растворимого хлорида аммония при промывке. Промывной раствор содержит 4,9 г/л лития. После сушки кристаллов NH4Cl при температуре около 60°С в течение 14 ч получили продукт с содержанием лития 0,09 вес.% и остаточной влажностью 0,6 вес.%, соответствующий требованиям ГОСТа. Выход NH4Cl составил 1,3 кг на 1 кг карбоната лития. Упаренный концентрированный раствор хлорида лития (маточник после отделения NH4Cl), содержащий (г/л): Li - 50; НСО3 - - 0,03; NH4 + - 27,5; Cl - 264, использовали в последующих опытах на стадии осаждения первичного карбоната лития (см. пример 2).

Влажный промытый осадок первичного Li2СО3 далее подвергали карбонизации углекислым газом. Из 142 г влажного осадка и 2000 мл дистиллированной воды готовили пульпу с концентрацией твердой фазы 3,6% в реакторе с мешалкой, оборудованном пористой керамической насадкой для диспергирования углекислого газа, подаваемого из баллона. При 20°С процесс карбонизации проводили в течение 2-х часов. Полученный раствор бикарбоната лития фильтровали и нагревали до 95°С. Декарбонизацию при этой температуре проводили в течение 1 часа. Образовавшийся осадок чистого карбоната лития отделяли от маточного раствора фильтрацией на воронке Бюхнера и промывали его путем распульповки с 300 мл горячей деионизированной воды в реакторе с мешалкой. Промытый карбонат лития отделяли фильтрацией и высушивали при 120°С. Сухой высушенный продукт имел следующий состав (вес.%): основное вещество - 99,9; Na - 0,0002; К - 0,00015; Mg - 0,0005; Ca - 0,002, SO4 2- - 0,003; NH4 + - отсутствует.

Данные об условиях проведения взаимодействия концентрированного раствора хлорида лития с бикарбонатом аммония и степень осаждения первичного карбоната лития представлены в таблице.

Пример 2.

То же, что в примере 1, но на стадии осаждения первичного карбоната лития берут 380 мл исходного концентрированного раствора LiCl (вместо 500 мл), добавляют к нему 120 мл маточного раствора LiCl, полученного в примере 1 на стадии упаривания и садки NH4Cl (содержащего 303 г/л LiCl и 82 г/л NH4Cl), и приливают к пульпе, содержащей 217 грамм твердого NH4HCO3 и 200 мл раствора бикарбоната аммония, полученного в примере 1 на стадии абсорбции аммиака и CO2 и содержащего 310 г/л бикарбоната аммония. Состав полученного маточного раствора практически идентичен примеру 1. Степень осаждения первичного карбоната лития составила 74%. При этом экономия расходуемого твердого NH4НСО3 составила около 22% за счет использования вторичного раствора бикарбоната аммония, полученного в соответствии со схемой, представленной на фиг.2.

Промышленная применимость.

Предлагаемый способ по сравнению со способом прототипа позволяет:

- заменить соду более дешевым реагентом - бикарбонатом аммония, стоимость которого ˜ в 1,5 раза ниже стоимости соды;

- сделать процесс экологически чистым, исключив сброс маточника, содержащего раствор NaCl с концентрацией ˜150-200 г/л;

- переработать маточник с выделением из него товарного продукта - хлорида аммония, используемого в народном хозяйстве в качестве удобрения и флюса;

- удешевить себестоимость получаемого карбоната лития высокой степени чистоты за счет реализации попутных товарных продуктов - хлористого аммония и углекислоты;

- реализовать создание замкнутой, безотходной технологии получения карбоната лития высокой степени чистоты.

Условия опытов и степень осаждения лития при взаимодействии концентрированного раствора хлорида лития с бикарбонатом аммония

Источники информации

1. Pat. CN №1059702, заявл. 10.09.90, опубл. 25.03.92 / Wang Guiying, Shi Ying.

2. Pat. US №5219550, С 01 D 015/08, заявл. 06.12.90, опубл. 15.06.1993 / Brown P.M., Boryta D.A.

3. Pat. US №6207126, С 22 В 26/12; С 01 F 5/2/2; С 01 D 15/04, заявл. 14.06.1999, опубл. 27.03.2001 / Boryta D.A., Kullberg T.F., Thurston A.M. (прототип).

4. Пат. РФ №2223142, С 01 D 15/00, заявл. 22.11.2001, опубл. 10.02.2004 / Менжерес Л.Т., Рябцев А.Д., Мамылова Е.В., Коцупало Н.П.

5. Пат. РФ №2234367, В 01 J 20/00, С 01 D 15/00, заявл. 15.12.2002, опубл. 20.08.2004 / Менжерес Л.Т., Рябцев А.Д., Мамылова Е.В., Коцупало Н.П.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

Изобретение относится к химической технологии получения неорганических соединений и может быть использовано для получения карбоната лития высокой степени чистоты из природных хлоридных литийсодержащих рассолов. Способ получения карбоната лития высокой степени чистоты из литиеносных хлоридных рассолов включает: получение хлоридного литиевого концентрата, очистку хлоридного литиевого концентрата от основного количества примесей кальция, магния, сульфат-ионов, реагентное осаждение карбоната лития из очищенного хлоридного литиевого концентрата. Осаждение карбоната лития ведут водной пульпой бикарбоната аммония при 20-40°С. Из реакционного объема выводят образующийся углекислый газ, который после его очистки от примесей аммиака используют в качестве карбонизирующего агента для перевода осажденного и отделенного от жидкой фазы карбоната лития в насыщенный раствор бикарбоната лития. При нагревании из насыщенного раствора бикарбоната лития осаждают чистый не содержащий примесей карбонат лития. Маточный раствор с операции осаждения карбоната лития упаривают, получая твердую фазу хлорида аммония и жидкую фазу с концентрацией хлорида лития 300-350 г/л. Жидкую фазу отделяют от твердой и возвращают на операцию осаждения карбоната лития, а твердую фазу хлорида аммония отмывают насыщенным раствором хлорида аммония от остатков хлорида лития и сушат. Результат изобретения: исключение участия ионов натрия в процессе осаждения карбоната лития, использование оборотного углекислого газа и ликвидация сбросных растворов. 1 з.п. ф-лы, 4 ил., 1 табл.

| US 6207126 А, 27.03.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО КАРБОНАТА ЛИТИЯ | 2003 |

|

RU2243157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| US 2001028871 A, 11.10.2001 | |||

| Коровин С.С | |||

| и др | |||

| Редкие и рассеянные элементы | |||

| Химия и технология | |||

| - М.: МИСИС, т.1, 1996. | |||

Авторы

Даты

2006-09-10—Публикация

2004-12-30—Подача