Изобретение относится к смазочным материалам, используемым в тяжелонагруженных узлах трения - в подшипниках качения и скольжения, в шарнирах, опорах, резьбовых соединениях, зубчатых и других передачах и т.д. при максимальных температурах до 200°С.

В настоящее время широко используется универсальная смазка Литол-24 (ГОСТ 21150-75), имеющая сравнительно большой ресурс работы, которая успешно заменяет натриевые и литиевые смазки общего назначения. Смазка имеет удовлетворительные противозадирные характеристики, работает при 110-130°С и может кратковременно выдерживать температуру до 200°С. Однако во многих случаях этого недостаточно для нормальной работы механизмов и агрегатов.

Смазка Литол-24, кроме всего, характеризуется хорошими консервационными свойствами, достаточно надежно защищает металлические изделия от коррозии, может закладываться в узлы трения как несменяемая смазка и является многоцелевой смазкой. По своим трибологическим характеристикам Литол-24 относится к смазкам для средненагруженных узлов трения.

Известна среднетемпературная смазка по патенту UA 24433 А, 30.10.1998, которая в своем составе содержит загущенные нефтяные масла, графит, дисульфид молибдена и многофункциональную присадку. В качестве многофункциональной присадки применяется продукт присоединения диметилфосфита и 1,4-(арилсульфонил) хинонимина. Недостаток присадки: в данном случае не установлена точная химическая формула действующего вещества, что затрудняет контроль состава присадки, и обеспечение стабильности ее свойств.

В качестве прототипа выбрана среднетемпературная смазка по патенту РФ №2202601. Смазка содержит, 4-15 масс.% графита, 3-9 масс.% дисульфида молибдена, 2-4 масс.% полиизобутилена, 0,5-5,0 масс.% многофункциональной присадки - 1,4-ди-(N-арилсульфониламино)-2-(тиобензтиазол)бензола и до 100 масс.% загущенного мылом нефтяного масла и предназначена для тяжелонагруженных узлов трения, подшипников скольжения и качения, работающих в диапазоне температур от -60°С до +180°С, а также в обводненной, абразивной и агрессивной среде.

Недостатком смазки является дорогостоящий многокомпонентный состав.

Задачей предлагаемого изобретения является повышение противоизносных и противозадирных свойств смазки за счет использования композиции технического углерода вместо графита и дисульфида молибдена.

Указанная задача решается тем, что в загущенную литиевым мылом 12-оксистеариновой кислоты масляную основу вводится композиция технического углерода, изготовленная по ТУ 025730-012-86136683-2015 и содержащая % масс.:

Новым технологическим результатом, получаемым в соответствии с заявляемым изобретением, является создание смазки на основе композиции технического углерода с повышенными противоизносными и противозадирными свойствами. Согласно заявки на изобретение смазочный материал содержит в масс.%:

Композиция технического углерода 10-20;

Дитиофосфат цинка 1-2;

Литиевое мыло 12-оксистеариновой кислоты 13;

Полиизобутилен 1-2;

Масло минеральное - остальное.

Отличительными по отношению к среднетемпературной смазке для тяжелонагруженных узлов трения, качения и скольжения по патенту РФ 2202601, выбранной за прототип, являются: использование при приготовлении смазки композиции технического углерода вместо двух компонентов - графита и дисульфида молибдена, а также улучшенные противоизносные и противозадирные свойства. Смазка готовится с использованием компонентов, производимых по ГОСТ и ТУ.

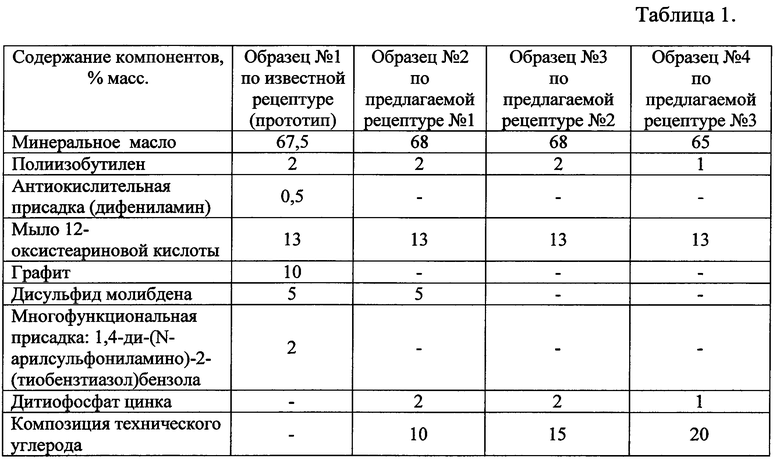

Пример 1. Готовим образец смазки №1 (прототип) среднетемпературной смазки для тяжелонагруженных узлов трения, качения и скольжения по патенту РФ 2202601. В термостатированный реактор с перемешивающим устройством загружают расчетное количество масла с антиокислительной и полифункциональной присадками, загущенного полиизобутиленом и литиевым мылом 12-оксистеариновой кислоты, доводят температуру до 60-110°С. После получения однородной смеси при перемешивании смесь охлаждают до температуры 30-60°С и добавляют графит и дисульфид молибдена, перемешивают в течение одного часа, анализируют.

Пример 2. Готовим образец смазки №2 для тяжелонагруженных узлов трения, качения и скольжения по предлагаемой рецептуре №1, аналог среднетемпературной смазки с использованием вместо графита композиции углерода. В термостатированный реактор с перемешивающим устройством загружают расчетное количество масла с дитиофосфатом цинка, загущенного полиизобутиленом и литиевым мылом 12-оксистеариновой кислоты, доводят температуру до 60-110°С. После получения однородной смеси при перемешивании смесь охлаждают до температуры 30-60°С и добавляют композицию углерода и дисульфид молибдена, перемешивают в течение одного часа, анализируют.

Пример 3. Готовим образец смазки №3 по предлагаемой рецептуре №2, аналог среднетемпературной смазки для тяжелонагруженных узлов трения, качения и скольжения с использованием композиции углерода вместо графита и дисульфида молибдена. В термостатированный реактор с перемешивающим устройством загружают расчетное количество масла с дитиофосфатом цинка, загущенного полиизобутиленом и литиевым мылом 12-оксистеариновой кислоты, доводят температуру до 60-110°С. После получения однородной смеси при перемешивании смесь охлаждают до температуры 30-60°С, добавляют композицию углерода и перемешивают в течение одного часа, анализируют.

Пример 4. Готовим образец смазки №4 по предлагаемой рецептуре №3, аналог среднетемпературной смазки для тяжелонагруженных узлов трения, качения и скольжения с использованием композиции углерода вместо графита и дисульфида молибдена. В термостатированный реактор с перемешивающим устройством загружают расчетное количество масла с дитиофосфатом цинка, загущенного полиизобутиленом и литиевым мылом 12-оксистеариновой кислоты, доводят температуру до 60-110°С. После получения однородной смеси при перемешивании смесь охлаждают до температуры 30-60°С, добавляют композицию углерода (20% масс.) и перемешивают в течение одного часа, анализируют.

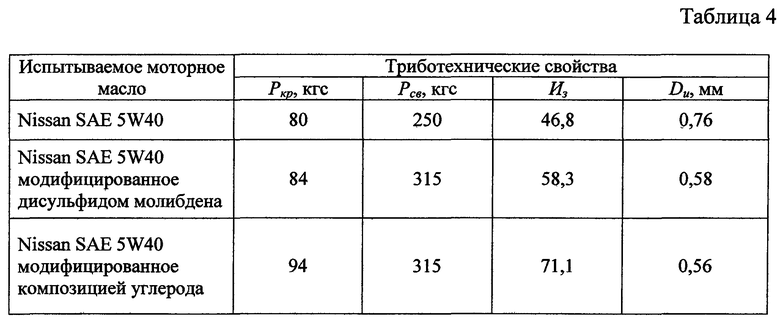

Дисульфид молибдена вводится в состав смазки как эффективная антифрикционная присадка, улучшающая условия работы тяжелонагруженного узла трения, повышающая ресурс работы смазки, делающая возможным использование смазки в резьбовых соединениях. Известно также использование дисульфида молибдена для улучшения эксплуатационных свойств моторных масел (моторное масло фирмы Gastrol Magnatec SAE 5W40). Для проверки композиции углерода в качестве заменителя дисульфида молибдена в составе синтетического моторного масла приготовили образцы №5 и №6.

Пример 5. Готовим образец №5 моторного масла Nissan SAE 5W40 с дисульфидом молибдена. В термостатированный реактор с перемешивающим устройством загружают расчетное количество моторного масла Nissan SAE 5W40, доводят температуру до 60°С, добавляют 2% масс, дисульфида молибдена и перемешивают в течение одного часа, анализируют.

Пример 6. Готовим образец №6 моторного масла Nissan SAE 5W40 с композицией углерода. В термостатированный реактор с перемешивающим устройством загружают расчетное количество моторного масла Nissan SAE 5W40, доводят температуру до 60°С, добавляют 2% масс. композиции углерода и перемешивают в течение одного часа, анализируют.

Рецептуры приготовленных образцов смазок приведены в таблице 1.

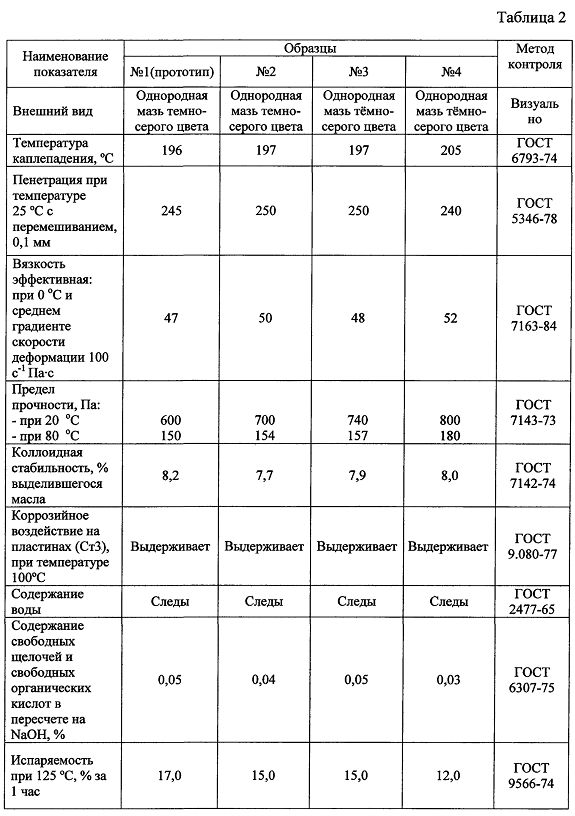

Физико-химические показатели образцов смазок приведены в таблице 2.

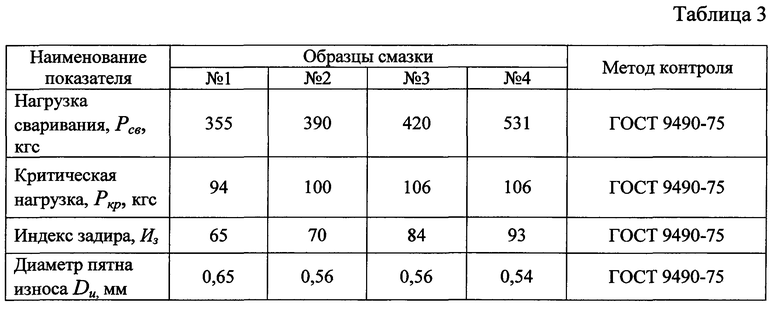

Триботехнические свойства смазок на четырехшариковой машине трения при (20±5)°С приведены в таблице 3.

Триботехнические свойства образцов моторного масла Nissan SAE 5W40 приведены в таблице 4.

Из таблиц 3 и 4 видно, что композиция углерода обеспечивает более высокие противозадирные и противоизносные триботехнические характеристики смазочному материалу и моторному маслу Nissan SAE 5W40 по сравнению с графитом и дисульфидом молибдена.

Влияние композиции углерода на свойства смазочного материала при различных температурах исследовали с помощью специального прибора (адгезиметра) [Шустер Л.Ш. Адгезионное взаимодействие твердых металлических тел/ Л.Ш. Шустер. - Уфа: Гилем. 1999. - 198 с.].

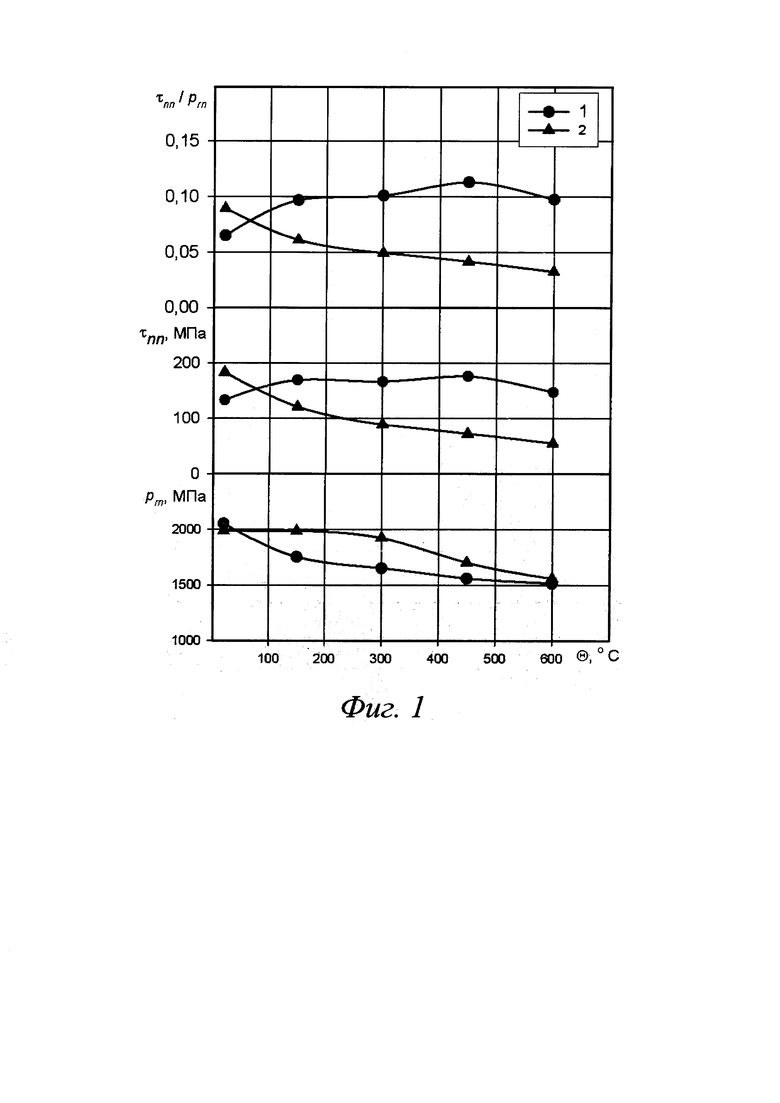

Определяли прочность τn на срез адгезионных связей и молекулярную составляющую коэффициента трения (τn/pr) при различных давлениях pr и температурах θ на фрикционном контакте.

Исследовали фрикционный подвижный контакт образцов из стали 45 и сферического индентора (радиусом 2,5 мм) из инструментальной стали ВК8. Нагрев зоны контакта осуществляли электроконтактным способом.

Зависимость прочности адгезионных связей на срез от давления определяли по ступенчато изменяющимся нагрузкам.

Перед каждым экспериментом поверхности образцов и индентора обезжиривали техническим спиртом, затем кисточкой наносили на них слой испытываемой смазки. Все эксперименты повторяли по 3 раза и рассматривали среднеарифметические результаты.

На фиг. 1 показано влияние температуры на триботехнические характеристики пары "инструментальная сталь ВК8 - сталь 45" при использовании в смазочном материале: 1 - графита с дисульфидом молибдена (образец №1); 2 - композиции углерода (образец №3).

Данные, приведенные на фиг. 1, позволяют объяснить улучшение противозадирных и противоизносных свойств образца №3 при высоких температурах. Из рисунка видно, что термическая деструкция активных компонентов композиции углерода, используемого вместо графита и дисульфида молибдена в смазке, уменьшают прочность τnn на срез адгезионных связей и молекулярную составляющую коэффициента трения (τnn/prn), в значительной мере влияющих на интенсивность изнашивания и локальную прочность фрикционного контакта [Шустер Л.Ш. Адгезионное взаимодействие твердых металлических тел/ Л.Ш. Шустер. - Уфа: Гилем. 1999 - 198 с.]. Причем в исследованном диапазоне температур до 600°С при сравнении смазочного материала, модифицированного графитом, дисульфидом молибдена, и смазочного материала, модифицированного композицией углерода, это уменьшение весьма существенно: в 2-3 раза.

При испытании смазочных материалов на ЧШМ происходит естественный разогрев зон фрикционного контакта за счет диссипации потерь энергии на трение. Как следует из фиг. 1, происходящая при этом термическая деструкция композиции углерода, входящего в состав разработанной смазки, приводит, как видно из таблицы 3, к улучшению противозадирных характеристик Ркр, Рсв, Из, а также к уменьшению показателя износа Du.

Перечень фигур. На фиг. 1 приведены температурные зависимости предельных величин prn, τnn, τnn/prn, соответствующих пластическим деформациям на фрикционном контакте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДНЕТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2001 |

|

RU2202601C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ КОМПЛЕКТ УМЕНЬШАЮЩИХ ТРЕНИЕ ПРИСАДОК (ВАРИАНТЫ), КОНСИСТЕНТНАЯ СМАЗКА, УНИВЕРСАЛЬНЫЙ ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ И СПОСОБ ЕГО СМАЗКИ | 1998 |

|

RU2205865C2 |

| КОМПОЗИЦИЯ СМАЗКИ ДЛЯ РЕДУКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2502791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2011 |

|

RU2473673C1 |

| Пластичная смазка на биоразлагаемой основе для тяжелонагруженных узлов трения качения и скольжения | 2022 |

|

RU2787947C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ УНИВЕРСАЛЬНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ, ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2015 |

|

RU2565760C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2412235C1 |

Настоящее изобретение относится к смазочному материалу для тяжелонагруженных узлов трения - подшипников качения и скольжения, шарниров, опор, резьбовых соединений, зубчатых и других передач - состоящему из углеводородной основы, наполнителя и присадки, при этом состоит из смеси в мас.%: композиция технического углерода - 10-20; дитиофосфат цинка - 1-2; литиевое мыло 12-оксистеариновой кислоты - 13; полиизобутилен - 1-2; масло минеральное - остальное. Техническим результатом настоящего изобретения является повышение противоизносных и противозадирных свойств смазки. 3 з.п. ф-лы, 6 пр., 4 табл., 1 ил.

1. Смазочный материал для тяжелонагруженных узлов трения - подшипников качения и скольжения, шарниров, опор, резьбовых соединений, зубчатых и других передач - состоящий из углеводородной основы, наполнителя и присадки, отличающийся тем, что состоит из смеси в мас.%: композиция технического углерода - 10-20; дитиофосфат цинка - 1-2; литиевое мыло 12-оксистеариновой кислоты - 13; полиизобутилен - 1-2; масло минеральное - остальное.

2. Смазочный материал по п. 1, отличающийся тем, что композиция технического углерода включает в себя в мас.%: технический углерод - 90-93; сера - 1-2; фосфор - 1-2; окись алюминия - 5-6.

3. Смазочный материал по п. 1, отличающийся тем, что в качестве антиокислительной присадки используется дитиофосфат цинка.

4. Смазочный материал по п. 1, отличающийся тем, что композиция технического углерода одновременно выполняет функции графита и дисульфида молибдена.

| СРЕДНЕТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2001 |

|

RU2202601C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2002 |

|

RU2224010C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2007 |

|

RU2346978C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 8507421 B2, 13.08.2013. | |||

Авторы

Даты

2016-11-10—Публикация

2015-04-10—Подача