Изобретение относится к области машиностроения, в частности двигателестроения, и может быть применено для уплотнения газового стыка между втулкой и крышкой цилиндра со стороны камеры сгорания двигателя внутреннего сгорания.

Известна конструкция уплотнения газового стыка между втулкой и крышкой цилиндра двигателя внутреннего сгорания с применением уплотнительной прокладки из мягкой стали прямоугольного сечения в уплотняемом стыке (Инструкция для главных двигателей типа 50-98МС. Издание 8С. Часть 1. Дания. Копенгаген. Дизели фирмы MAN & BW Diesel А/S типа S 60 МС). Плотность стыка в данной конструкции достигается за счет возникновения пластических деформаций материала прокладки при затяжке шпилек. Недостатком такого решения является то, что прокладка используется лишь только один раз и заменяется после каждого вскрытия цилиндра.

Аналогичную конструкцию уплотнения камеры сгорания применяет фирма МАК. Для достижения пластических деформаций в прокладке используется гальваническое покрытие стальной прокладки прямоугольного сечения слоем меди (МАК. The reliable engine М 601. OW/4-12.83. Krupp MaK Maschinenbau, GmbH. 2300, Kiel, 17). В этом случае при рекомендуемом (строго регламентируемом) уровне затяжки шпилек толщина слоя меди оказывается недостаточной для обеспечения герметичности стыка, а повышение уровня затяжки приводит к трещинам в крышке цилиндра или к обрыву силовых шпилек.

Наиболее близким по технической сущности к предлагаемому техническому решению является уплотнение камеры сгорания двигателя внутреннего сгорания по патенту РФ №2232280, опубл. 10.07.2004. Уплотнение указанной конструкции содержит установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра двигателя металлическую уплотнительную прокладку из жаропрочной стали с повышенной относительно контактирующих поверхностей втулки и крышки цилиндра двигателя твердостью, которая выполнена в виде кольца двутаврового, S- или С-образного, либо близкого к полому полутору сечения.

В данном случае устранение неплотности стыка и обеспечение его герметичности достигается в результате возникновения пластических деформаций на контактирующих уплотняемых поверхностях за счет создания (с помощью соответствующей формы прокладки) по узкой кольцевой поверхности прокладки контактных давлений, значения которых превышают напряжения смятия материала крышки и втулки цилиндра, а также за счет того, что твердость материала прокладки выше твердости материала уплотняемых поверхностей крышки и втулки цилиндра.

Общим недостатком рассмотренных известных уплотнений является то, что все они обеспечивают герметичность газового стыка за счет возникновения пластических деформаций, или материала прокладки, или уплотняемых поверхностей крышки и втулки цилиндра при затяжке.

Однако возникновение пластических деформаций является нежелательным как для материала прокладки, так и для материалов втулки и крышки. В первом случае прокладка является одноразовой и подлежит замене после каждого вскрытия цилиндра. Во втором случае после каждого вскрытия цилиндра материал уплотняемых поверхностей втулки и крышки цилиндра упрочняется, его предел текучести увеличивается, в результате повторная затяжка соединения должна происходить при усилии, большем первоначального. Таким образом, при каждой последующей затяжке усилие затяжки возрастает, что может приводить к разрушению крышки цилиндра или к обрыву силовых шпилек. Кроме того, иногда в качестве материала крышки цилиндра и втулки цилиндра двигателей внутреннего сгорания применяется серый чугун - материал хрупкий, для которого пластические деформации недопустимы и могут привести к разрушению конструкции.

Возникновение пластических деформаций в рассмотренных конструкциях уплотнений обусловлено неравномерностью распределения контактных напряжений по ширине прокладки за счет изгибных напряжений, возникающих в прокладке при затяжке соединения и концентрации напряжений (краевого эффекта) на границах контакта прокладки с крышкой и втулкой цилиндра. Для обеспечения герметичности стыка необходимо, чтобы напряжения от усилий затяжки (контактные давления), замыкающие стык, во всех точках стыка по абсолютной величине превышали напряжения от рабочих нагрузок (действия давления сгорания топлива в цилиндре), раскрывающие стык. В известных конструкциях на наружном диаметре прокладки это условие выполняется с большим запасом, в то время как на внутреннем диаметре для его выполнения требуется повышение усилий затяжки.

Задачей изобретения является повышение эксплуатационных характеристик уплотнения газового стыка между втулкой и крышкой цилиндра со стороны камеры сгорания двигателя путем обеспечения герметичности за счет одних только упругих деформаций материала прокладки и уплотняемых поверхностей крышки и втулки цилиндра без возникновения пластических деформаций, что позволит обеспечить герметичность стыка при высоких давлениях сгорания без замены прокладки и увеличения усилия затяжки шпилек после вскрытия цилиндра.

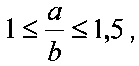

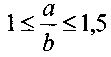

Для решения этой задачи в изобретении используется уплотнение камеры сгорания двигателя, содержащее кольцевую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, выполненную в виде стального кольца прямоугольного поперечного сечения из жаростойкой стали. Отличительной особенностью предлагаемой конструкции является то, что на наружной боковой поверхности кольцевой уплотнительной прокладки выполнена разгрузочная канавка эллиптической формы с соотношением полуосей эллипса  большая ось которого направлена перпендикулярно к оси цилиндра. Канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки, а каждая из этих поверхностей прокладки имеет плавные закругления на переходах к ее внутренней и наружной боковым поверхностям.

большая ось которого направлена перпендикулярно к оси цилиндра. Канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки, а каждая из этих поверхностей прокладки имеет плавные закругления на переходах к ее внутренней и наружной боковым поверхностям.

Достигаемый технический результат - уменьшение концентрации напряжений и устранение пластических деформаций на границах контакта прокладки с крышкой и втулкой цилиндра, обеспечение более равномерного распределения контактного давления по ширине прокладки, обеспечение герметичности стыка за счет только упругих деформаций.

Конструкция уплотнения камеры сгорания двигателя показана на фиг. 1.

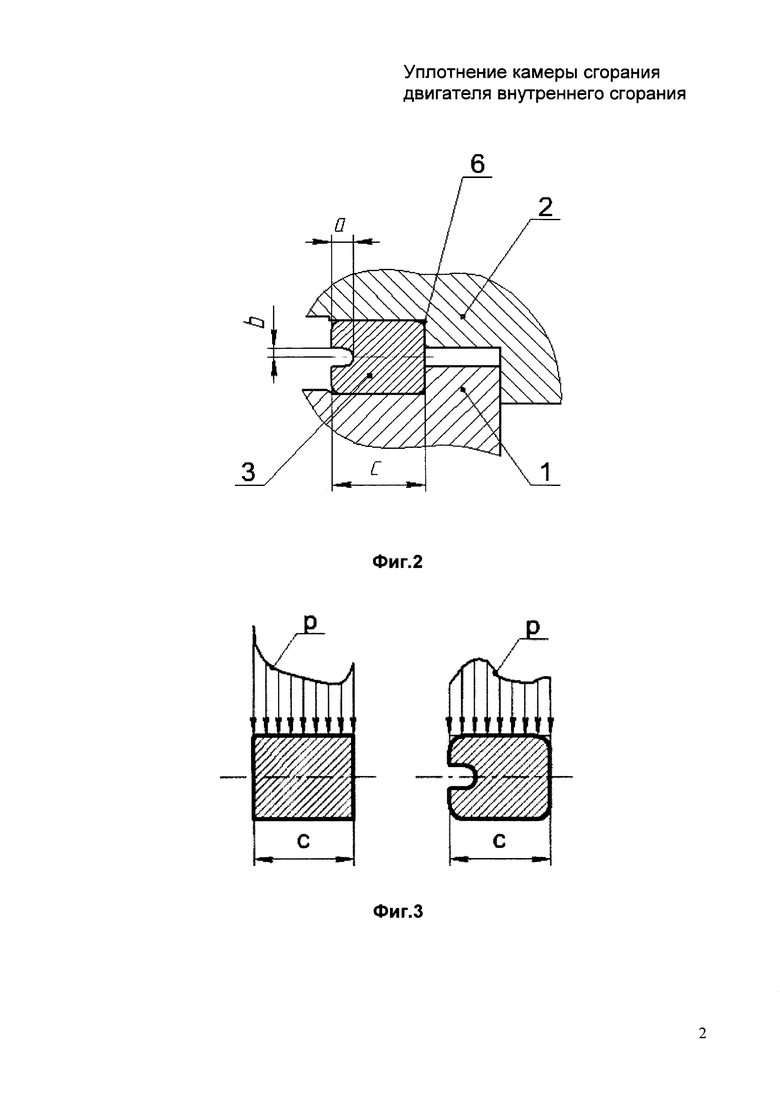

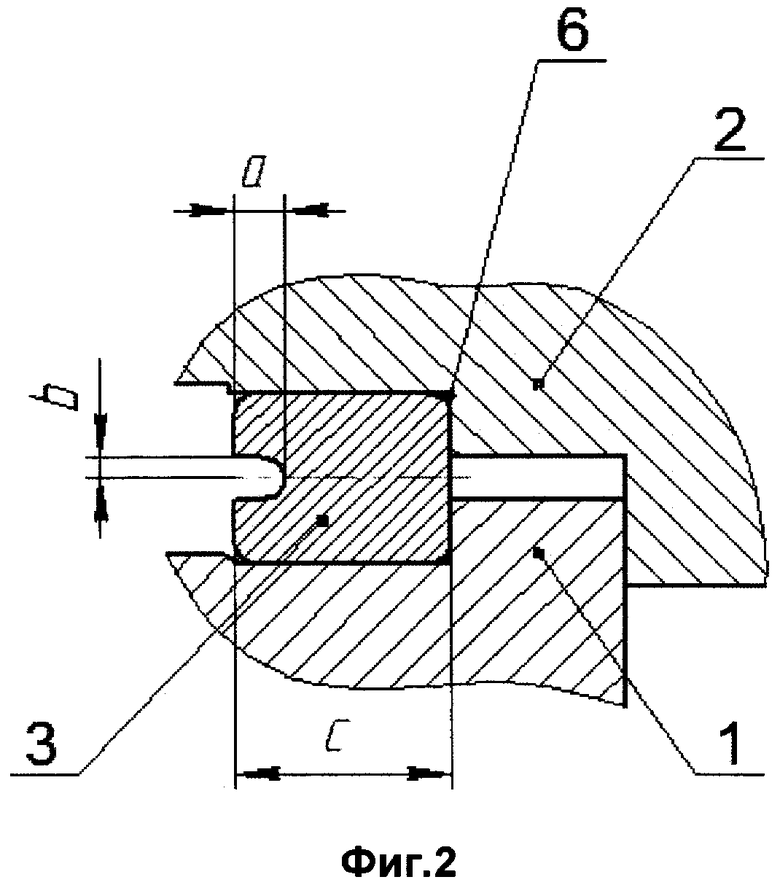

На фиг. 2 показан поперечный разрез уплотняемого стыка.

Уплотнение камеры сгорания двигателя содержит кольцевую уплотнительную прокладку газового стыка 3, установленную в проточки 6 неподвижных относительно друг друга уплотняемых поверхностей втулки цилиндра 1 и крышки цилиндра 2, которые скрепляются с блоком цилиндров 4 с помощью силовых шпилек 5.

Уплотнение газового стыка осуществляется за счет обеспечения следующих условий:

- для обеспечения более равномерного распределения напряжений (контактного давления) по ширине «с» прокладки на ее наружной боковой поверхности выполнена разгрузочная канавка эллиптической формы с соотношением полуосей эллипса  большая ось которого направлена перпендикулярно к оси цилиндра. Выполненные на ОАО «Коломенский завод» эксперименты показали, что эллиптическая форма канавки является наилучшей с точки зрения возможности обеспечения оптимальной податливости (в вертикальном направлении) наружной поверхности прокладки, что способствует уменьшению краевого эффекта на границе контакта прокладки с втулкой цилиндра и крышкой. С этой же целью большая ось эллипса направлена перпендикулярно к оси цилиндра, в противном случае податливость канавки уменьшается, что отрицательно сказывается на обеспечении равномерного распределения контактных давлений по ширине прокладки.

большая ось которого направлена перпендикулярно к оси цилиндра. Выполненные на ОАО «Коломенский завод» эксперименты показали, что эллиптическая форма канавки является наилучшей с точки зрения возможности обеспечения оптимальной податливости (в вертикальном направлении) наружной поверхности прокладки, что способствует уменьшению краевого эффекта на границе контакта прокладки с втулкой цилиндра и крышкой. С этой же целью большая ось эллипса направлена перпендикулярно к оси цилиндра, в противном случае податливость канавки уменьшается, что отрицательно сказывается на обеспечении равномерного распределения контактных давлений по ширине прокладки.

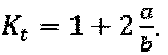

Соотношение полуосей эллипса  выбрано из условия обеспечения прочности самой прокладки при затяжке шпилек. В этом случае на контуре канавки со стороны большой полуоси эллипса возникают локальные сжимающие напряжения с теоретическим коэффициентом концентрации

выбрано из условия обеспечения прочности самой прокладки при затяжке шпилек. В этом случае на контуре канавки со стороны большой полуоси эллипса возникают локальные сжимающие напряжения с теоретическим коэффициентом концентрации  При выбранном соотношении полуосей коэффициент концентрации будет минимальным и прочность прокладки будет обеспечена. С целью усиления эффекта равномерного распределения напряжений (контактного давления) по ширине прокладки введены плавные закругления верхней и нижней поверхностей уплотнительной прокладки на переходах к ее боковым поверхностям.

При выбранном соотношении полуосей коэффициент концентрации будет минимальным и прочность прокладки будет обеспечена. С целью усиления эффекта равномерного распределения напряжений (контактного давления) по ширине прокладки введены плавные закругления верхней и нижней поверхностей уплотнительной прокладки на переходах к ее боковым поверхностям.

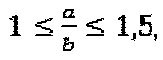

На фиг. 3 показан характер распределения контактных давлений р по ширине прокладки без разгрузочной канавки (фиг. 3 слева) и прокладки предлагаемой конструкции (фиг. 3 справа);

Распределение контактного давления по ширине прокладки без разгрузочной канавки неравномерное, на границах контакта прокладки с крышкой и втулкой цилиндра возникает концентрация напряжений (краевой эффект). В середине прокладки напряжения значительно ниже, чем по краям. В наибольшей степени краевой эффект проявляется на наружном диаметре прокладки. Введение разгрузочной канавки для прокладки предлагаемой конструкции позволяет значительно уменьшить краевой эффект и сделать распределение давления по ширине прокладки близким к равномерному распределению. Этой же цели способствует и введение закруглений на переходах между поверхностями прокладки.

- канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки. Этим достигается одинаковое уменьшение краевого эффекта и более равномерное распределение напряжений (контактного давления) по ширине «с» прокладки как на границах контакта прокладки с втулкой цилиндра, так и на границе контакта прокладки с крышкой цилиндра.

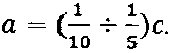

- средний диаметр прокладки газового стыка 3 и ее ширина «с» определяются наружным и внутренним диаметрами верхнего пояса втулки цилиндра 1. Большая полуось эллиптической разгрузочной канавки а связана с шириной прокладки соотношением  Выполненные на ОАО «Коломенский завод» эксперименты показали, что при указанном соотношении достигается максимальное уменьшение краевого эффекта и обеспечивается прочность самой прокладки.

Выполненные на ОАО «Коломенский завод» эксперименты показали, что при указанном соотношении достигается максимальное уменьшение краевого эффекта и обеспечивается прочность самой прокладки.

- в качестве материала прокладки 3 используется жаростойкая сталь с тем, чтобы избежать релаксации напряжений в условиях относительно высоких температур в районе газового стыка и связанного с этим падения уровня затяжки соединения при работе двигателя.

В результате газовый стык работает в упругой области, что обеспечивает стабильные условия для его уплотнения в течение длительного времени, а также возможность многоразового использования прокладки при ремонте.

Выполненные на ОАО «Коломенский завод» расчетно-экспериментальные исследования предлагаемой прокладки показали хорошие результаты по герметизации газового стыка без возникновения пластических деформаций материала прокладки и уплотняемых поверхностей крышки и втулки цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ГАЗОВОГО СТЫКА МЕЖДУ ВТУЛКОЙ И КРЫШКОЙ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2624782C2 |

| УПЛОТНЕНИЕ КАМЕРЫ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2232280C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2513048C2 |

| УПЛОТНЕНИЕ ГАЗОВОГО СТЫКА МЕЖДУ ЦИЛИНДРОМ И КРЫШКОЙ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2240436C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2168045C2 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| Двигатель внутреннего сгорания | 1989 |

|

SU1682615A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2164307C2 |

| ГИЛЬЗА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231665C1 |

| Уплотнительное фасонное кольцо | 1980 |

|

SU907283A1 |

Изобретение может быть использовано для уплотнения газового стыка между втулкой и крышкой цилиндра со стороны камеры сгорания двигателя внутреннего сгорания. Уплотнение камеры сгорания двигателя внутреннего сгорания содержит кольцевую уплотнительную прокладку (3), установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки цилиндра (1) и крышки (2) цилиндра. Прокладка (3) выполнена в виде стального кольца из жаропрочной стали прямоугольного поперечного сечения. Прокладка на наружной боковой поверхности имеет канавку эллиптической формы. Соотношение полуосей эллипса (a/b) меньше или равно 1,5 и больше или равно 1. Большая ось эллипса направлена перпендикулярно к оси цилиндра. Канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки (3). Поверхности имеют плавные закругления. Технический результат заключается в обеспечении герметичности за счет одних только упругих деформаций материала прокладки и уплотняемых поверхностей крышки и втулки цилиндра без возникновения пластических деформаций. 3 ил.

Уплотнение камеры сгорания двигателя внутреннего сгорания, содержащее кольцевую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, выполненную в виде стального кольца из жаропрочной стали прямоугольного поперечного сечения, отличающееся тем, что уплотнительная прокладка на наружной боковой поверхности имеет канавку эллиптической формы с соотношением полуосей эллипса  большая ось которого направлена перпендикулярно к оси цилиндра, причем сама канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки, а каждая из этих поверхностей имеет плавные закругления на переходах к ее внутренней и наружной боковым поверхностям.

большая ось которого направлена перпендикулярно к оси цилиндра, причем сама канавка расположена симметрично по высоте относительно верхней и нижней поверхностей уплотнительной прокладки, а каждая из этих поверхностей имеет плавные закругления на переходах к ее внутренней и наружной боковым поверхностям.

| УПЛОТНЕНИЕ КАМЕРЫ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2232280C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2164307C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2513048C2 |

| US 5265563 A, 30.11.1993 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-11-20—Публикация

2015-05-13—Подача