Изобретение относится к порошковой технологии, а именно к способам получения электроугольных изделий, в частности щеток электромашин, контактных вставок токосъемников для городского и железнодорожного транспорта и других изделий из порошковых композиций на основе углерода.

Известен так называемый «стандартный» способ изготовления электроугольных изделий электротехнического назначения (Трофимов А.Н. Контактные вставки токоприемников троллейбусов. - М.: Высшая школа, 1966, с. 115). Способ включает получение порошковой композиции, последующее прессование из нее изделий, термообработку и механическую обработку. Прессование ведут с удельным усилием 350 кГ/см2 в нагретой до 160-170°C пресс-форме, а термообработку для протекания явления полимеризации выполняют при температуре 160-180°C в течение 30 минут.

Недостатком указанного способа являются низкая плотность получаемых прессовок, пониженные физико-механические свойства изделий и малая производительность процесса их получения. Низкая плотность прессовок обусловлена недостаточным удалением летучих газов и паров из насыпки порошка в матрице пресс-формы и из прессовки в процессе прессования, тем более что величина скорости перемещения пуансона в матрице пресс-формы не регламентируется.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ изготовления электроугольных изделий - щеток, контактных вставок для электротранспорта, включающий смешивание графитового наполнителя со связующим, прессование полученной смеси в пресс-форме с вертикальным пуансоном в нагретой матрице при скорости погружения пуансона в матрицу с порошком от 15 до 30 мм/с (Темкин И.В. Производство электроугольных изделий. - М.: Высшая школа, 1975, с. 107). После основной операции прессования в нагретой пресс-форме для удаления летучих выполняют 2-3 подпрессовки полуфабриката при давлении на 10-50% выше номинального, а затем при номинальном давлении в зависимости от размеров изделий выдерживают в течение 3-5 минут. Этот способ по сравнению с указанным выше аналогом повышает плотность прессовок и улучшает физико-механические свойства изделий за счет выполнения операций 2-3 подпрессовок и выдержки изделий. За счет устранения отдельной операции полимеризации, занимающей по времени 30 минут, сокращается время получения изделия, т.е. увеличивается производительность процесса.

Однако повышение плотности изделий и их физико-механических свойств за счет выполнения 2-3 подпрессовок и выдержки после основной операции прессования незначительно, поскольку на основной операции прессования все поры, содержащие летучие газы и пары, закрываются и удаление летучих ограничено. Кроме того, в этом способе не учитывается скорость погружения пуансона в матрицу с порошком в зависимости от массы получаемой прессовки.

Таким образом, основными недостатками наиболее близкого аналога являются недостаточные плотность и физико-механические свойства.

Задачей предлагаемого решения является устранение указанных недостатков, а именно увеличение плотности и улучшение физико-механических свойств изделий.

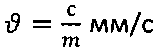

Поставленная задача достигается тем, что в способе изготовления электроугольных изделий, в котором после смешивания графитового наполнителя со связующем ведут прессование полученной смеси в пресс-форме с вертикальным пуансоном, согласно предлагаемому решению, прессование ведут при скорости пуансона  , где m - масса засыпки смеси, г, с - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха.

, где m - масса засыпки смеси, г, с - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха.

Известно, что количество пор в засыпке порошка, определяющих объем в ней летучих напрямую зависит от массы засыпки. При большей массе засыпки порошка в ней находится большее количество пор, содержащих летучие. Для их удаления при прессовании требуется большее время, т.е. уменьшение скорости пуансона. То, что в предлагаемом решении пуансон перемещают со скоростью, обратно пропорциональной массе засыпки, позволяет оптимально связать скорость перемещения пуансона с массой засыпки и гарантировано удалить из порошковой смеси и прессовки летучие газы, пары жидкости и повысить плотность изделий, улучшить физико-механические свойства прессовок.

Коэффициент «с» учитывает влажность засыпки порошка и размеры частиц порошка. Из производственной практики изготовления электроугольных изделий известно, что масса засыпки порошка перед прессованием существенно зависит от влажности окружающей воздушной среды, поскольку смесь активно адсорбирует влагу. При повышенной влажности воздуха и меньших размеров частиц порошка коэффициент «с»=1400, т.е. скорость пуансона должна быть снижена для удаления большего объема влаги за счет явления десорбции. При пониженной влажности воздуха и больших размеров частиц порошка коэффициент с равен 1700.

При значениях коэффициента «с» менее 1400 существенно снижается скорость пуансона и падает производительность процесса, а при большем значении чем 1700 невозможно полностью удалить летучие из смеси.

Уменьшение скорости пуансона менее  снижает производительность способа изготовления изделий, увеличение ее более этой величины не позволяет полностью удалить газы и пары из порошковой смеси.

снижает производительность способа изготовления изделий, увеличение ее более этой величины не позволяет полностью удалить газы и пары из порошковой смеси.

Согласно предлагаемому способу были изготовлены заготовки щеток электромашин массой 50 г и части вставок пантографов трамваев массой 500 г из смесей, содержащих 86% искусственного графита и 14% порошковой фенолформальдегидной смолы новолачного типа с уротропином. Прессование заготовок щеток вели со скоростью 34 мм/с. Плотность полученных заготовок составила от 1,73 до 1,74 г/см3. Плотность аналогичных заготовок, получаемых на ООО ГРАФИТОПЛАСТ (г. Челябинск) при прессовании со скоростью пуансона 30 мм/с, обычно составляет от 1,69 до 1,71 г/см3. Таким образом, плотность по предлагаемому способу повысилась на 2%.

Прессование средних частей шести контактных вставок пантографов массой 500 г вели со скоростью 4 мм/с. Плотность полученных заготовок составила от 1,71 до 1,73 г/см3. По сравнению с аналогичными заготовками, полученными на ООО ГРАФИТОПЛАСТ, при скорости пуансона 15 мм/с плотность повысилась на 4,2%.

Предлагаемый способ найдет применение при производстве изделий из порошковых материалов на основе углерода, в основном электротехнического назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| Способ изготовления графитопластовых изделий | 2015 |

|

RU2613245C1 |

| СПОСОБ ПРЕССОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОЙ ГРАФИТОПЛАСТОВОЙ КОМПОЗИЦИИ | 2014 |

|

RU2560625C1 |

| СПОСОБ ПРЕССОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДА | 2014 |

|

RU2567083C1 |

| Способ получения электротехнических изделий из порошковых композиций на основе углерода | 2017 |

|

RU2652302C1 |

| СПОСОБ ПРЕССОВАНИЯ УГЛЕРОДНЫХ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2012 |

|

RU2494835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ | 2013 |

|

RU2529605C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

Изобретение относится к изготовлению электроугольных изделий на основе углерода. Смешивают графитовый наполнитель со связующим и прессуют полученную порошковую смесь в пресс-форме с вертикальным пуансоном со скоростью пуансона , мм/с, где m - масса засыпки смеси, г, с - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха. Обеспечивается увеличение плотности и улучшение физико-механических свойств изделий.

, мм/с, где m - масса засыпки смеси, г, с - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха. Обеспечивается увеличение плотности и улучшение физико-механических свойств изделий.

Способ изготовления электроугольных изделий, включающий смешивание графитового наполнителя со связующим и прессование полученной порошковой смеси в пресс-форме с вертикальным пуансоном, отличающийся тем, что прессование ведут со скоростью перемещения пуансона  , мм/с, где m - масса засыпки смеси, г, c - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха.

, мм/с, где m - масса засыпки смеси, г, c - коэффициент, равный 1400÷1700, меньшее значение которого используют для порошка с меньшими размерами частиц при повышенной влажности воздуха, а большее - для порошка с большими размерами частиц при пониженной влажности воздуха.

| ТЕМКИН И.В | |||

| Производство электроугольных изделий, М., Высшая школа, 1975, с.107 | |||

| СПОСОБ ПРЕССОВАНИЯ УГЛЕРОДНЫХ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2012 |

|

RU2494835C1 |

| Способ увеличения приемистости нагнетательных скважин | 1960 |

|

SU133444A1 |

| US 20090029184 A1, 29.01.2009 | |||

| САМОДУРОВА М.Н | |||

| и др | |||

| Новые изделия, пресс-формы и технологии формования порошковых материлов на основе углерода, Вестник ЮУрГУ, N 39, 2012, с.94-99. | |||

Авторы

Даты

2016-11-20—Публикация

2015-04-23—Подача