ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящая заявка в целом относится к заточке металлов и, более конкретно, относится к системам и способам заточки тугоплавких металлов и тугоплавких металлических сплавов.

ОПИСАНИЕ ОБЛАСТИ ТЕХНИКИ

Хирургические иглы обычно изготавливаются с использованием заточных систем с абразивными частицами, приспособленными для заточки дистальных концов заготовок игл до острого кончика. Обычные хирургические иглы изготавливаются в целом из заготовок игл, произведенных из нетугоплавких металлов. Примеры нетугоплавких металлов включают сплавы нержавеющей стали, такие как нержавеющая сталь серии 300, нержавеющая сталь марок 420, 420F и 455.

В последнее время для улучшения прочности хирургических игл стали использовать сплавы тугоплавких металлов вместо нетугоплавких металлов. Одним из предпочтительных сплавов тугоплавких металлов является вольфраморениевый сплав. К сожалению, обычные заточные системы, которые подходят для заточки нетугоплавких металлов, недостаточно эффективны для заточки сплавов тугоплавких металлов. Для этого требуется постоянная замена точильных кругов, что приводит к удорожанию и неоднородности конечной продукции, замедляя процесс изготовления.

Одна из предпочтительных характеристик эффективной заточной системы включает наличие точильного круга с длительным сроком эксплуатации, обычно обеспечивающим заточку не менее 50000 игл. Однако отмечено, что при использовании обычных заточных систем, используемых для игл, выполненных из сплавов тугоплавких металлов, таких как вольфраморениевые сплавы, срок эксплуатации точильных кругов чрезвычайно короток (например, 500-8000 игл).

Причина отказа точильного круга может заключаться в «забивании» и/или «закупоривании» абразивного материала, при этом материал, подвергающийся заточке, покрывает абразивные зерна, уменьшая, таким образом, способность абразивных зерен снимать материал с изделия. Установлено, что при добавлении смазочного материала в процесс заточки снижается степень «забивания» и/или «закупоривания», что увеличивает срок эксплуатации системы заточки. Однако при применении этого способа возникает новый тип отказов, обычно именуемый «выкрашивание зерен абразивного материала» или «вырывание зерен абразивного материала», что приводит к сокращению срока эксплуатации круга, что является основной проблемой при заточке металлов.

Толщина связующего материала, используемого для прикрепления абразивных зерен к заточному инструменту, такому как точильный круг, обычно составляет около 50% среднего размера абразивных зерен. Специалисты в данной области традиционно допускают, что увеличение толщины слоя связующего материала более, чем на 50% по сравнению с размером абразивных зерен, снижает срок эксплуатации точильного круга в связи с уменьшением пространства между абразивными частицами, что препятствует достижению соответствующего размера частиц, стачиваемых с иглы. В связи с этим, специалисты в данной области избегали увеличения толщины слоя связующего материала более чем на 50% по сравнению со средним размером абразивных зерен.

Несмотря на достижения, указанные выше, сохраняется необходимость в улучшенных системах, устройствах и способах для обеспечения более экономичной и эффективной заточки металлических предметов, таких как хирургические иглы, выполненные из тугоплавких металлов и сплавов тугоплавких металлов.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления, предпочтительно, чтобы заточный инструмент для заточки хирургических игл, выполненный из сплавов тугоплавких металлов включал подложку, имеющую поверхность, слой связующего материала, наносимый на поверхность, и совокупность абразивных зерен, внедренных в слой связующего материала, при этом абразивные зерна имеют одинаковый размер, а толщина слоя связующего материала составляет около 65% от размера абразивных зерен одинакового размера. При использовании в этом документе, термин «отсортированные по одинаковому размеру» означает, что практически все или все абразивные зерна, внедренные в слой связующего материала, имеют в существенной степени одинаковый размер.

В одном варианте осуществления, предпочтительно, чтобы размер абразивных зерен определялся с помощью международных нормативов разделения на ситах, установленных Федерацией европейских производителей абразивов (FEPA) и/или Американским национальным институтом стандартов (ANSI) для сортировки зерен по размеру. В одном варианте осуществления абразивные зерна могут сортироваться по размеру с использованием проектора, а затем с помощью выбора наибольшего размера поперек каждого отдельного зерна при определении по тени, которую дает каждое зерно. Предпочтительно, чтобы абразивные зерна группировались по размеру так, чтобы размер всех зерен, используемых на заточном инструменте был одинаковым или в существенной степени одинаковым.

В одном варианте осуществления, предпочтительно, чтобы подложка была выполнена из металла, такого как нержавеющая сталь. Подложка может представлять собой точильный круг, имеющий наружный край, включающий поверхность. В одном варианте осуществления, предпочтительно, чтобы на наружном крае имелся V-образный желоб, подходящий для вкладывания концов заготовок хирургических игл для заточки заготовок игл до острого кончика.

В одном варианте осуществления, размер абразивных зерен может находиться в пределах от около 20 до около 44 микрон, однако, все абразивные зерна, используемые на одном заточном инструменте обладают в существенной степени одинаковым размером. Например, в одном варианте осуществления, абразивные зерна имеют одинаковый размер, и их размер составляет около 44 микрон. В одном варианте осуществления, все абразивные зерна имеют одинаковый размер, и их размер составляет около 20 микрон. В одном варианте осуществления, на первом заточном инструменте имеются абразивные зерна одинакового размера, составляющего около 44 микрон, а на втором заточном инструменте имеются абразивные зерна одинакового размера, составляющего около 20 микрон. Абразивными зернами могут быть абразивные зерна "ABN600", такие как те, что реализуются компанией "Engis Corporation of Wheeling", Иллинойс, или те, что реализуются компанией "Element Six Ltd.", графство Клэр, Ирландия. Предпочтительно, чтобы слой связующего материала представлял собой никелевый сплав, нанесенный на поверхность подложки заточного инструмента, а абразивные зерна внедрены в сплав никеля так, чтобы они выступали из слоя сплава никеля.

В одном варианте осуществления, предпочтительно, чтобы вращающийся точильный круг для заточки хирургических игл, выполненных из сплавов тугоплавких металлов, включал вращающийся круг с точильной поверхностью, связующий никелевый слой, нанесенный на точильную поверхность, и совокупность абразивных зерен, внедренных в связующий никелевый слой. Предпочтительно, чтобы абразивные зерна имели одинаковый размер, а толщина связующего никелевого слоя составляла около 65% от размера одинаковых по размеру абразивных зерен. На точильной поверхности может располагаться V-образный желоб, проходящий вокруг наружного края вращающегося круга.

Хирургические иглы могут изготавливаться из вольфраморениевого сплава. Предпочтительно, чтобы связующий никелевый слой выполнялся из никелевого сплава, размер абразивных зерен может находиться пределах от около 20 до 44 микрон, при этом все абразивные зерна любого отдельного заточного инструмента имеют приблизительно одинаковый размер (например, толщина всех абразивных зерен составляет 44 микрон).

В одном варианте осуществления, предпочтительно, чтобы точильный круг включал вращающий элемент, соединенный с вращающимся кругом для вращения точильной поверхности со скоростью около 3048 метров поверхности в минуту (10000 футов поверхности в минуту). Предпочтительно, чтобы у точильного круга имелось смазочное приспособление, предназначенное для распределения смазочного материала, такого как масло "Azolla ZS46", в промежуток между точильной поверхностью и концами хирургических игл, упирающимися торцом в точильную поверхность.

В одном варианте осуществления, предпочтительно, чтобы у системы для заточки хирургических игл, выполненной из сплавов тугоплавких металлов, имелся вращающийся круг, включающий точильную поверхность, слой связующего материала, покрывающий поверхность, и совокупность абразивных зерен, внедренных в слой связующего материала, при этом абразивные зерна имеют одинаковый размер, а толщина слоя связующего материала составляет около 65% от размера одинаковых по размеру абразивных зерен. Предпочтительно, чтобы система включала смазочное устройство, предназначенное для нанесения смазочного материала на точильную поверхность, и вращающий элемент, соединенный с вращающимся кругом для вращения точильной поверхности.

В одном варианте осуществления, абразивные зерна включают абразивные зерна "ABN600", средний размер которых находится в пределах от около 20 до около 44 микрон, а слой связующего материала включает сплав никеля. В одном варианте осуществления, слой связующего материала из сплава никеля, нанесен на точильную поверхность, а абразивные зерна выступают из слоя связующего материала.

Твердость является критическим физическим свойством абразивного материала. Абразивные зерна ABN600 принадлежат к классу абразивных зерен, известных как абразивные материалы из кубического нитрида бора. Абразивные зерна ABN600 представляют собой абразивные зерна черного цвета, глыбистой формы, обладающие высокой прочностью и хорошей термостойкостью. Абразивные зерна ABN600 используются преимущественно в спеченных и гальванически покрытых металлических связках, при высокой ударной нагрузке на абразивные зерна, а также в некоторых других случаях применения, когда требуются прочные, глыбистые зерна, имеющие относительно отрицательный передний угол. У абразивных зерен ABN600 во время использования сохраняются острые режущие края, при этом проявляется высокая прочность, сопротивление истиранию, стойкость и сопротивление термическому и химическому разрушению.

В одном варианте осуществления, смазочное устройство выполнено для направления смазочного материала в промежуток между точильной поверхностью и дистальными концами хирургических игл. Смазочным материалом может являться масло "Azolla ZS 46". В одном варианте осуществления, вращающий элемент предназначен для вращения точильной поверхности вращающегося круга со скоростью около 3048 метров поверхности в минуту (10000 футов поверхности в минуту).

В одном предпочтительном варианте осуществления, на точильном круге имеются абразивные зерна ABN600 одинакового размера, прикрепленные к точильной поверхности точильного круга с помощью связующего слоя из сплава никеля, при этом, толщина связующего слоя составляет около 65% от размера одинаковых по размеру абразивных зерен. В процессе заточки точильная поверхность вращается со скоростью 3048 метров поверхности в минуту (10000 футов поверхности в минуту), а дистальные концы вольфраморениевых заготовок игл упираются торцом в точильную поверхность для формирования острых кончиков на дистальных концах. Смазочный материал направляется в промежуток между точильной поверхностью и дистальными концами заготовок игл.

В одном варианте осуществления, заточная система включает две или более заточных установок, имеющих соответствующие точильные круги с характеристиками, описанными в предыдущем параграфе. В первой заточной установке, на первом точильном круге имеются абразивные зерна одинакового размера, составляющего около 44 микрон, и слой связующего материала, толщина которого составляет 28,6 микрон или 65% от толщины абразивных зерен. Во второй заточной установке, на втором точильном круге имеются одинаковые по размеру абразивные зерна, размер которых составляет около 20 микрон, и слой связующего материала, толщина которого составляет 13,0 микрон или 65% от толщины абразивных зерен.

Ниже приводится более подробное описание этих и иных предпочтительных вариантов осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

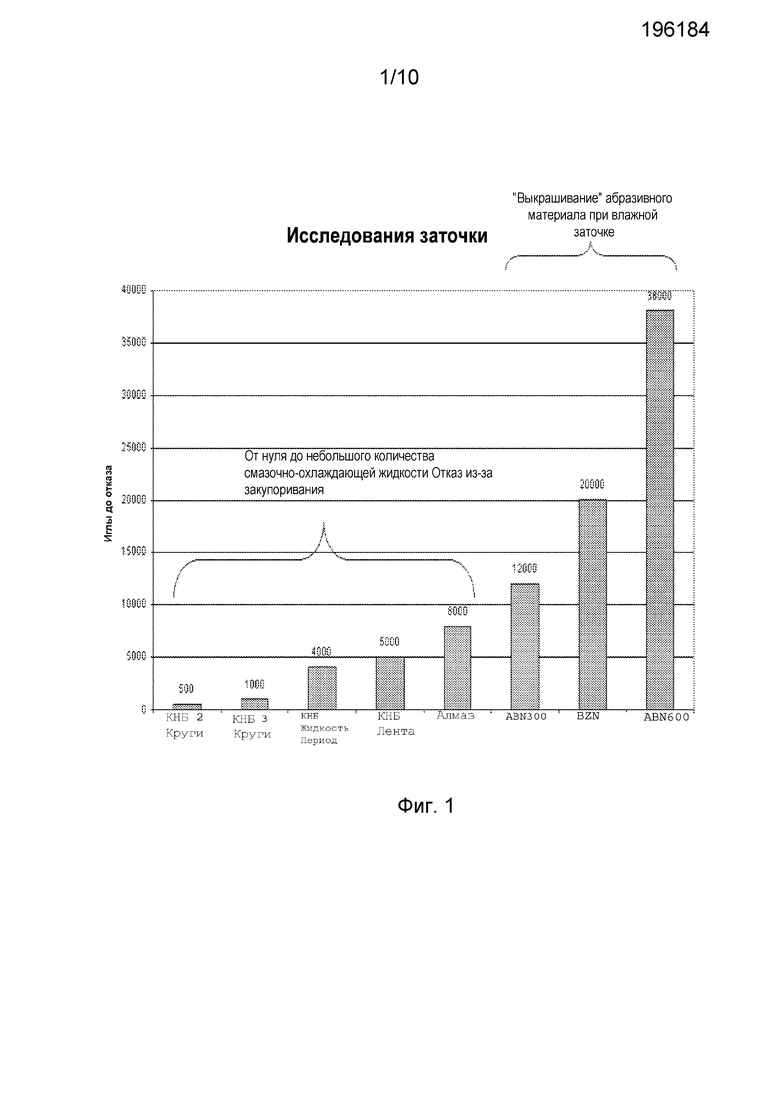

На Фиг.1 представлена диаграмма, показывающая результаты, полученные при использовании обычных точильных кругов для заточки хирургических игл, изготовленных из сплавов тугоплавких металлов.

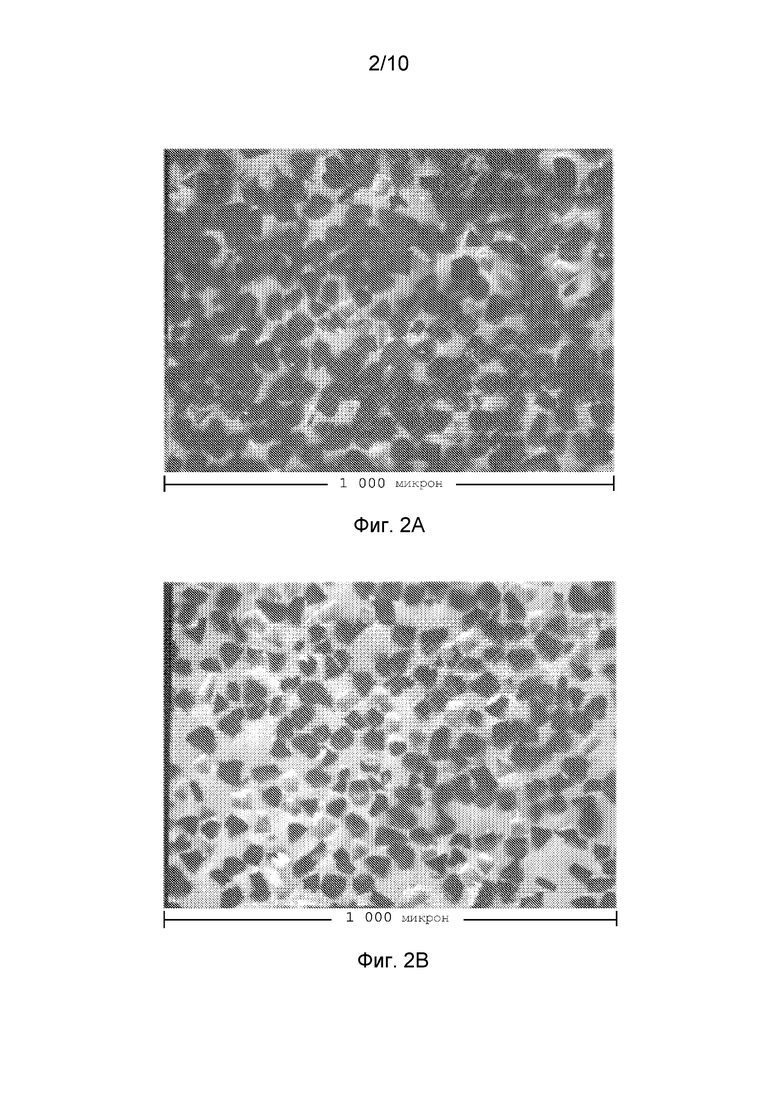

На Фиг.2A показаны абразивные зерна на точильной поверхности точильного круга.

На Фиг.2B показан точильный круг, представленный на Фиг.2A после использования с некоторыми абразивными зернами, выкрошенными из слоя связующего материала.

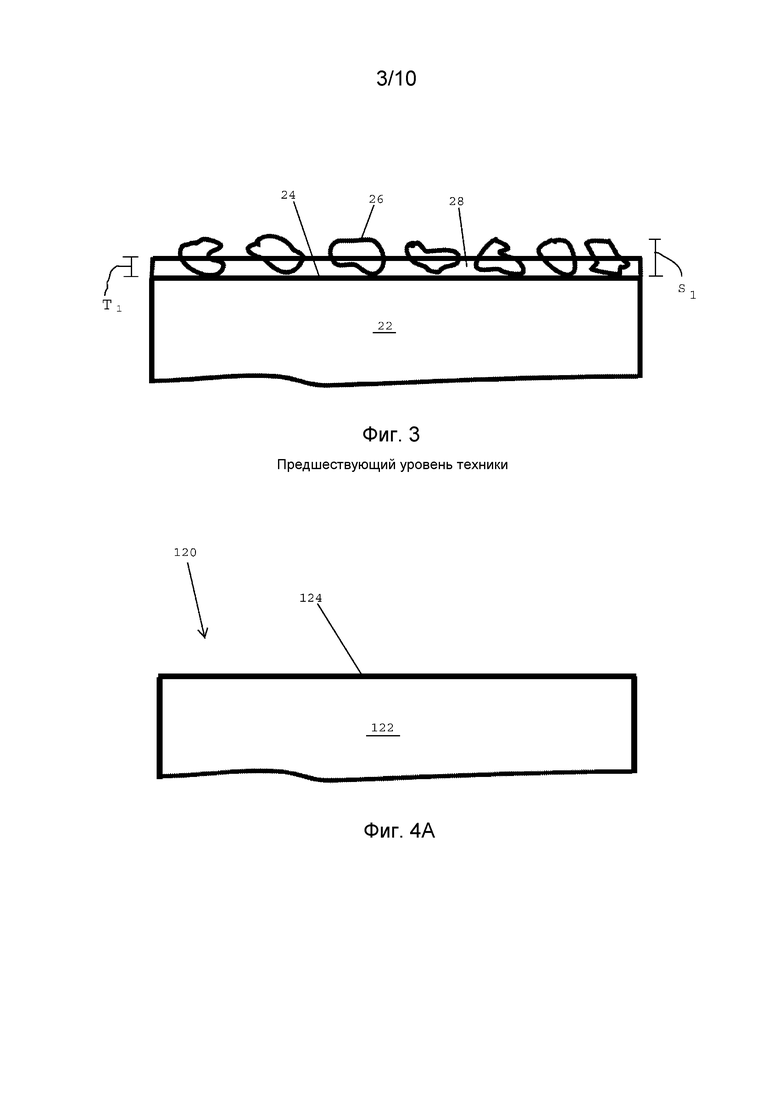

На Фиг.3 представлен вид в поперечном разрезе поверхности обычного точильного круга, включающего абразивные зерна среднего размера и слой связующего материала, толщина которого составляет 50% от среднего размера абразивных зерен.

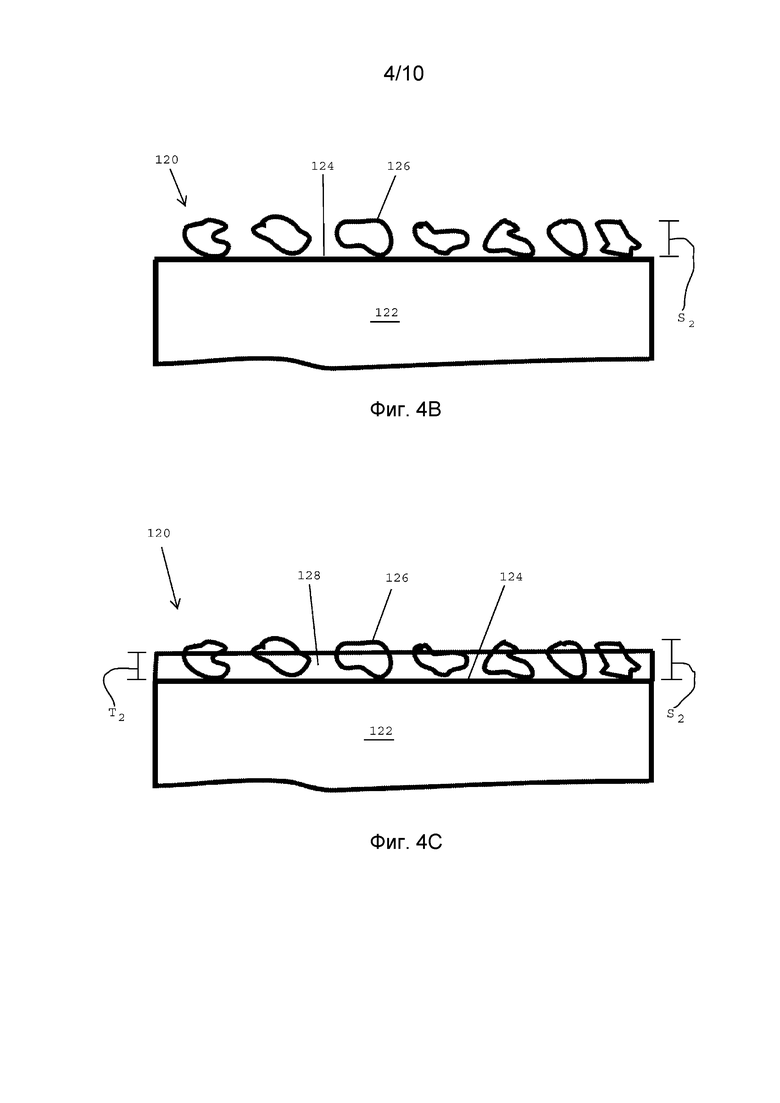

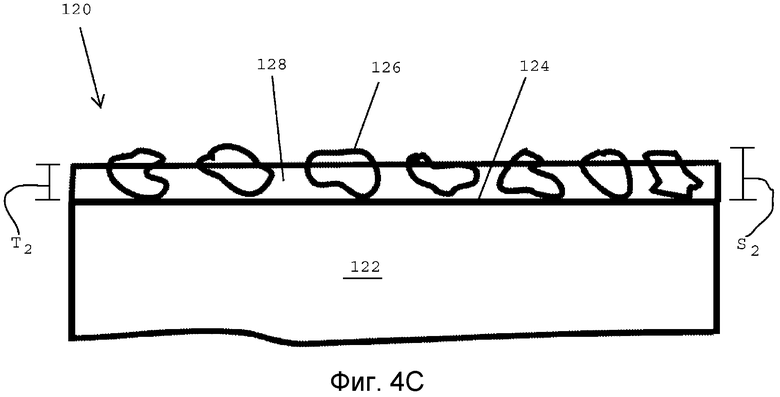

На Фиг.4A-4C представлен способ выполнения точильного круга, при котором толщина слоя связующего материала составляет около 65% от размера абразивных зерен одинакового размера в соответствии с одним вариантом осуществления настоящего изобретения.

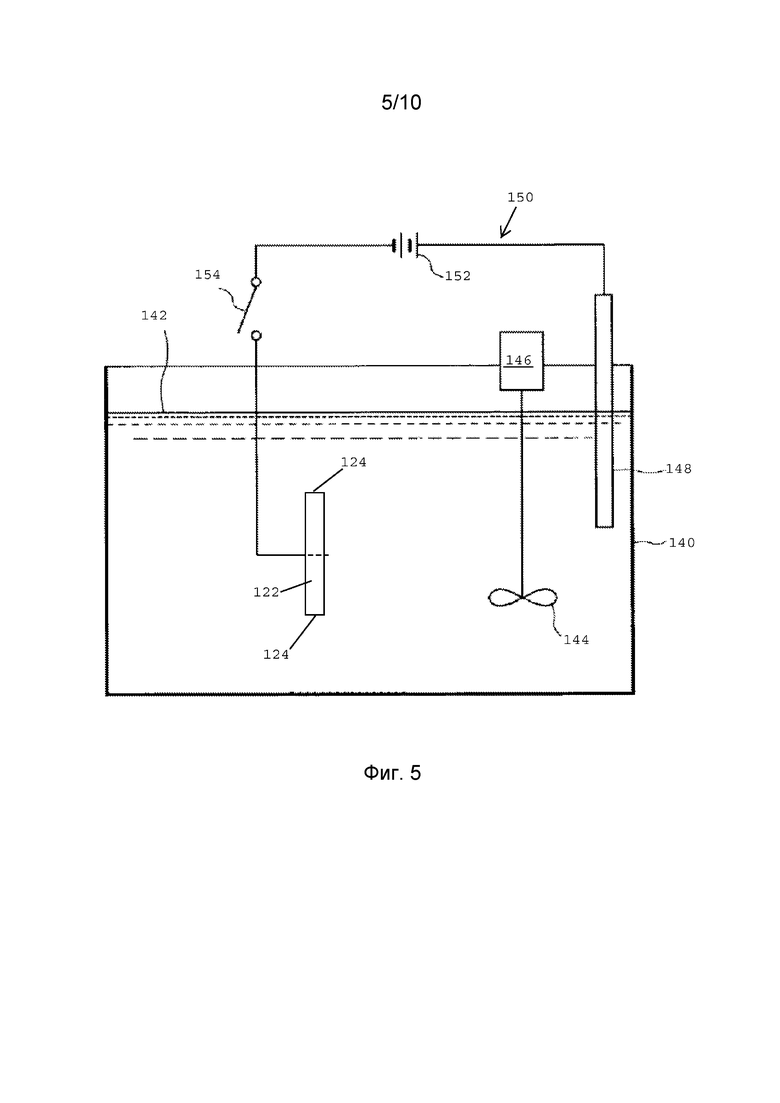

На Фиг.5 показана система для нанесения слоя связующего материала на точильную поверхность точильного круга в соответствии с одним вариантом осуществления настоящего изобретения.

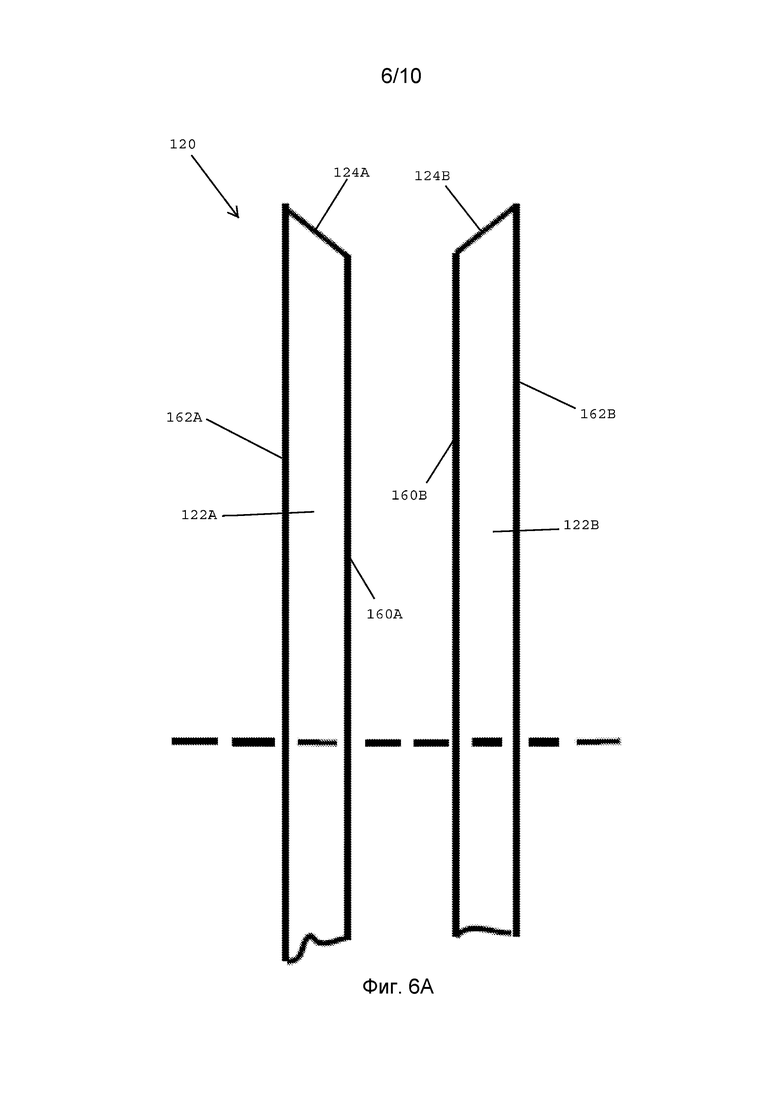

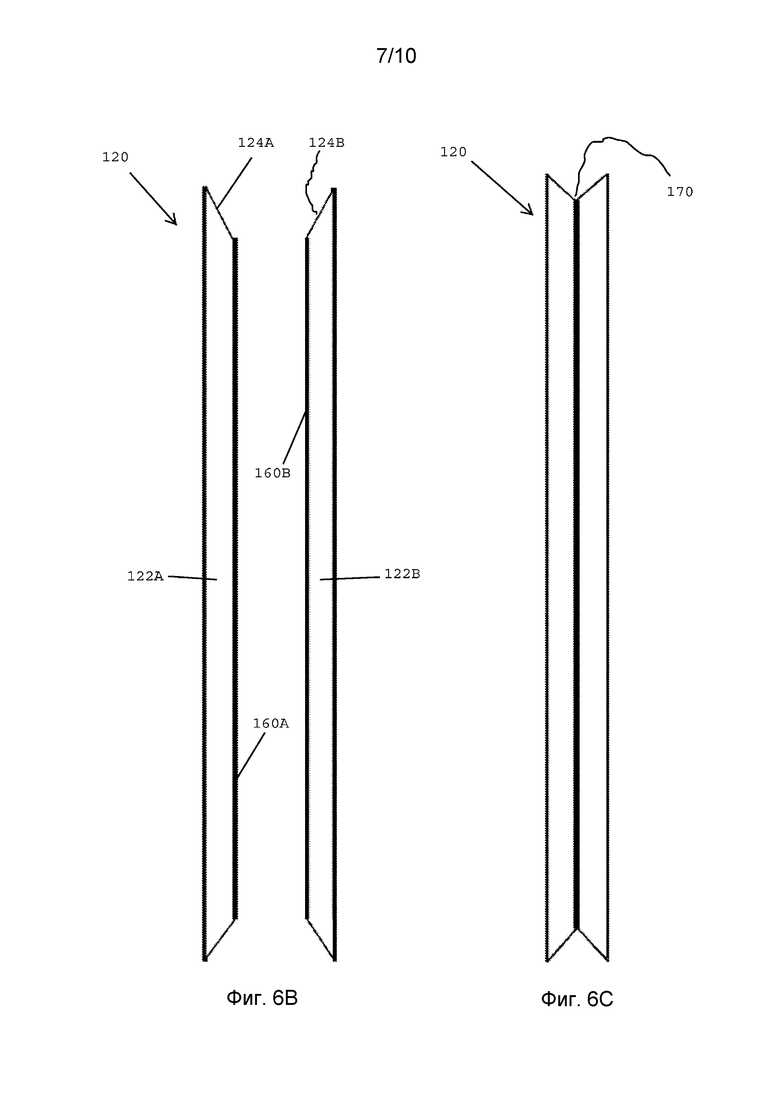

На Фиг.6A-6C представлен способ выполнения точильного круга в соответствии с одним вариантом осуществления настоящего изобретения.

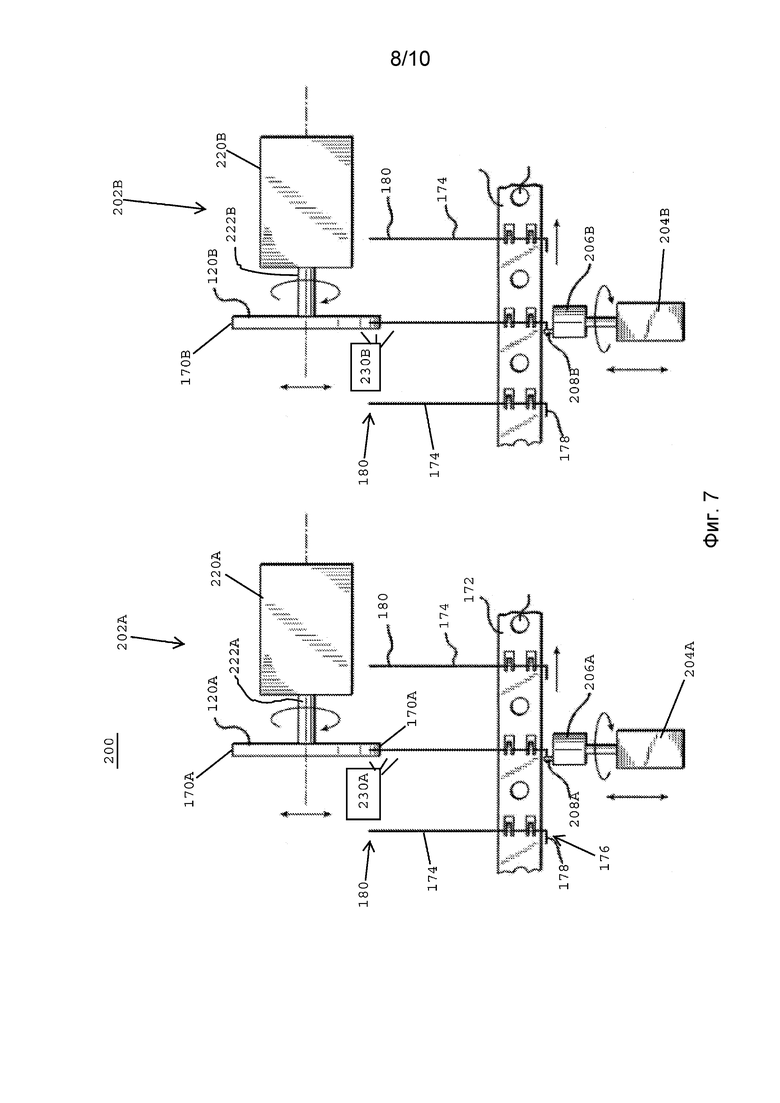

На Фиг.7 показана система для заточки хирургических игл, включающая первую заточную установку с абразивными зернами, имеющими первый средний размер, и вторую заточную установку с абразивными зернами, имеющими второй средний размер, в соответствии с одним вариантом осуществления настоящего изобретения.

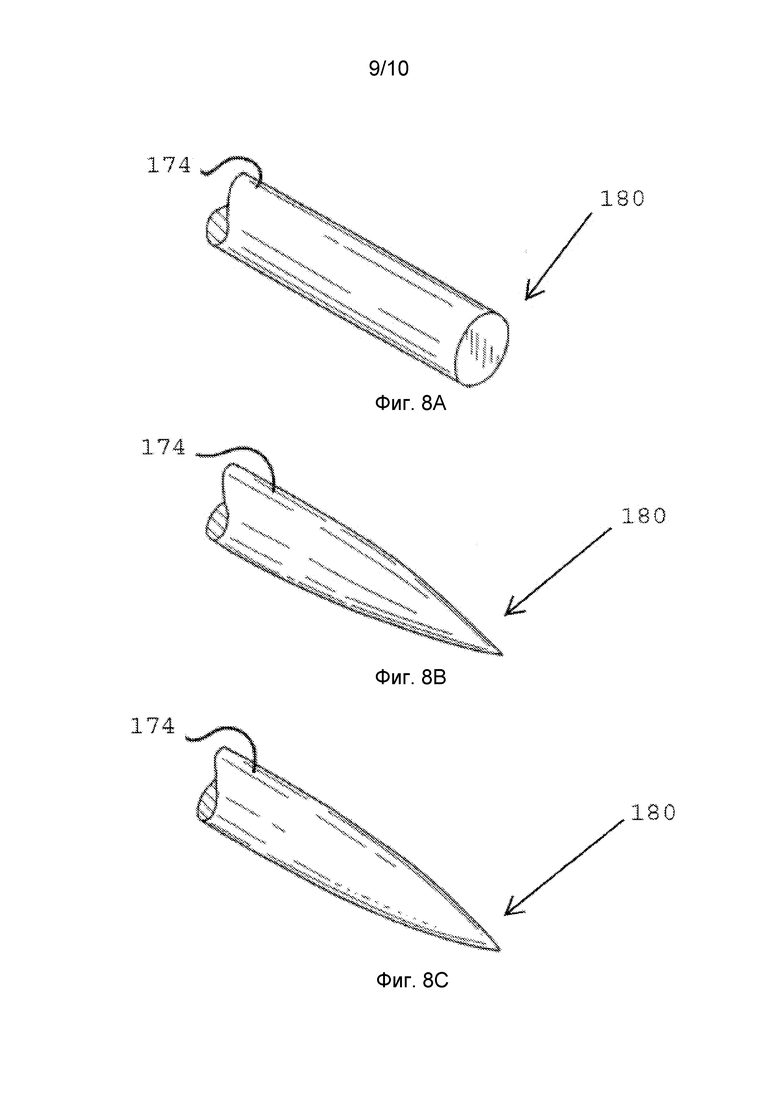

На Фиг.8A-8C представлен способ выполнения острого кончика на дистальном конце хирургической иглы в соответствии с одним вариантом осуществления настоящего изобретения.

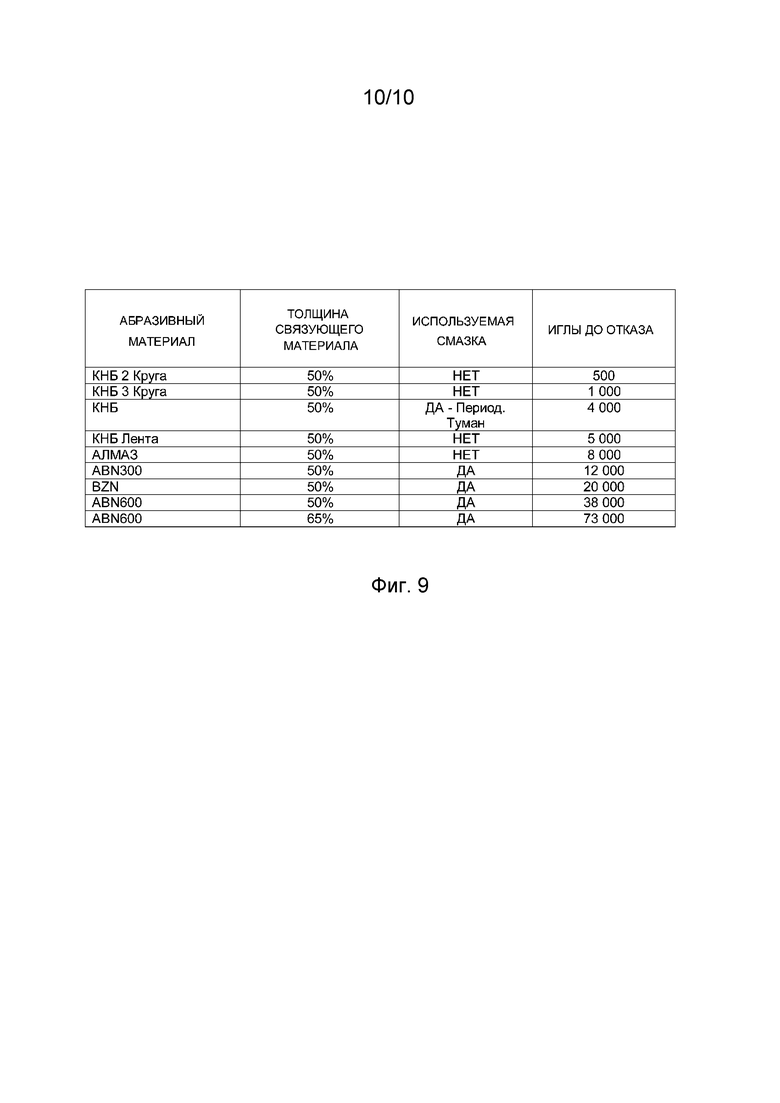

На Фиг.9 представлена таблица сравнения количества игл, которые могут быть заточены различными заточными системами до их отказа.

ПОДРОБНОЕ ОПИСАНИЕ

Обычные точильные круги эффективны для заточки игл из нержавеющей стали, однако, отмечено, что они значимо менее эффективны для заточки хирургических игл, выполненных из сплавов тугоплавких металлов, таких как вольфраморениевые сплавы. Обращаясь к Фиг.1, при использовании точильных кругов или точильных лент с абразивными зернами из КНБ для заточки сплавов тугоплавких металлов, со слоем связующего материала, толщина которого составляет 50% от среднего размера абразивных зерен, когда во время процесса заточки используется небольшое количество смазочного материала, или смазочный материал не используется совсем, точильные круги или инструменты обычно отказывают раньше, чем затачивают 10000 игл. Периодическое использование смазочного материала с точильным кругом, имеющим абразивные зерна из КНБ, увеличивает срок эксплуатации круга с 500 игл перед отказом до 4000 игл. Во многих случаях, причина отказа точильного круга может вызываться «забиванием» и/или «закупориванием» абразивных зерен на точильном круге. Применение точильной ленты с абразивными зернами из КНБ увеличивает срок эксплуатации заточного инструмента до приблизительно 5000 игл. Применение точильного круга с абразивными зернами Diamond увеличивает срок эксплуатации точильного до приблизительно 8000 игл.

В некоторых случаях, смазочный материал используется для снижения частоты «забивания» или «закупоривания», что продлевает срок эксплуатации точильного круга. При использовании в этом документе, нанесение смазочного материала означает, что смазочный материал наносится в достаточном количестве, чуть меньше количества или потока, которые будут отклонять затачиваемый конец детали. Когда на точильном круге имеются абразивные зерна ABN300, BZN или ABN600 со слоем связующего материала, толщина которого составляет 50% размера абразивных зерен, установлено, что использование смазочного материала продлевает срок эксплуатации точильного круга до заточки от около 10 000 до около 38 000 игл. Как показано на Фиг.1, при использовании смазочного материала точильные круги с абразивными зернами ABN600 показывали наилучшие результаты и увеличивали срок эксплуатации круга до приблизительно 38000 игл. Однако в этом случае внимание переключается на возможную причину отказов точильного круга в связи с выкрашиванием абразивных зерен.

На Фиг.2A и 2B показана поверхность точильного круга перед проведением заточки и после нее. Горизонтальный размер, показанный на Фиг.2A и 2B составляет около 1000 микрон. На Фиг.2A показаны абразивные зерна перед началом процесса заточки, при этом, абразивные зерна прикрепляются к наружной поверхности точильного круга с помощью слоя связующего материала. На Фиг.2B показан точильный круг после использования с некоторыми абразивными зернами, выкрошенными из слоя связующего материала, что приводит к отказу, именуемому «выкрашивание абразивных зерен». Поскольку остается меньшее количество абразивных зерен, точильный круг менее эффективно затачивает металлические заготовки игл, упирающихся торцом в точильную поверхность.

На Фиг.3 представлена система 20 заточки в соответствии с предшествующим уровнем техники, включая заточную заготовку 22, такую как заготовка точильного круга, имеющая наружную поверхность 24. Совокупность абразивных зерен 26 прикрепляется к наружной поверхности 24 заточной заготовки 22 с помощью слоя связующего материала 28. Слой 28 связующего материала может наноситься на наружную поверхность 24 с помощью электролитического метода. Абразивные зерна 26 в совокупности имеют одинаковый размеру, обозначаемый S1, со слоем связующего материала 28, который имеет толщину T1, составляющую около 50% от размера S1 абразивных зерен 26.

Обращаясь к Фиг.4A-4C, в одном варианте осуществления, предпочтительным является способ выполнения заточной системы 120 для заточки хирургических игл, выполненных из сплавов тугоплавких металлов, таких как вольфраморениевые сплавы, включающий в себя заточную заготовку 122, такую как заготовка для точильного круга, имеющую наружную поверхность 124, выполненную для прикрепления к ней абразивных зерен. В одном варианте осуществления, наружная поверхность 124 заготовки 122 точильного круга очерчивает точильную поверхность заготовки 122 точильного круга. Заготовка 122 точильного круга может выполняться из металла, такого как нержавеющая сталь.

Обращаясь к Фиг.4B, в одном вариант осуществления, предпочтительным является размещение совокупности абразивных зерен 126 на наружной поверхности 124 заточной заготовки 122. В одном варианте осуществления, абразивные зерна 126 могут представлять собой суспензионную смесь, которую наносят на наружную поверхность 124 заточной заготовки 122. Предпочтительно, чтобы абразивные зерна 126 имели одинаковый размер, обозначаемый S2. В одном варианте осуществления, размер абразивных зерен одинакового размера находится в пределах от около 20 до около 44 микрон, более предпочтительным является размер около 44 микрон. В одном варианте осуществления, на первом точильном круге имеются абразивные зерна одинакового размера, составляющего около 44 микрон, при этом абразивные зерна обладают одинаковым размером (т.е. 44 микрона), и на втором точильном круге имеются абразивные зерна одинакового размера меньше, чем размер абразивных зерен на первом точильном круге, например, размер всех абразивных зерен составляет около 20 микрон. В одном варианте осуществления абразивными зернами 126 могут быть абразивные зерна ABN600, такие как те, что реализуются компанией "Engis Corporation of Wheeling", Иллинойс, или те, что реализуются компанией "Element Six Ltd.", графство Клэр, Ирландия.

Обращаясь к Фиг.4C, в одном варианте осуществления, слой 128 связующего материала наносится на наружную поверхность 124 заготовки 122 точильного круга для прикрепления абразивных зерен 126 к наружной поверхности заготовки точильного круга. Предпочтительно, чтобы слой 128 связующего материала имел толщину T2, составляющую около 65% среднего размера S2 абразивных зерен 126. Толщина равная 65% относительно размера абразивного зерна, приблизительно на 30% выше, чем толщина слоя связующего материала, равная 50% относительно размера абразивного зерна, на обычных точильных кругах (Фиг.3). В одном варианте осуществления, размер абразивных частиц одинакового размера 126 равен 44 микрон, а толщина слоя связующего материала равна около 28,6 микрон, что составляет 65% от размера абразивных зерен. В одном варианте осуществления, размер абразивных частиц одинакового размера равен около 20 микрон, а толщина слоя связующего материала равна около 13,0 микрон, что составляет 65% от размера абразивных зерен. В одном варианте осуществления, слой связующего материала наносится на наружную поверхность заготовки, например, с помощью электролитического метода. В одном варианте осуществления, предпочтительно, чтобы слой 128 связующего материала был выполнен из никелевого сплава.

В обычных точильных кругах используется слой связующего материала с толщиной не более 50% от среднего размера абразивных зерен, внедренных в него. На предшествующем уровне техники не поощрялось изготовление и использование точильных кругов с толщиной слоя связующего материала, превышающего 50% от размера абразивных зерен, поскольку меньшая площадь поверхности абразивных зерен подвергается воздействию. Однако заявители настоящего изобретения обнаружили достижение неожиданного результата при увеличении толщины слоя 128 связующего материала с 50% от размера абразивных зерен до 65% от размера абразивных зерен, особенно при использовании абразивных зерен ABN600 и смазочного материала. Неожиданный результат связан с существенным увеличением срока эксплуатации точильного круга так, что появляется возможность затачивать на точильном круге намного больше хирургических игл, изготовленных из сплавов тугоплавких металлов перед отказом точильного круга или заточного инструмента.

Обращаясь к Фиг.5, в одном варианте осуществления, слой связующего материала наносится на заготовку 122 точильного круга, описанную выше на Фиг.4A-4C, посредством помещения заготовки 122 в ванну 140 для нанесения гальванических покрытий, которая содержит электролит 142, такой как сульфатноникелевый раствор. Подходящая система для нанесения гальванических покрытий, которая может использоваться, описана в патенте США № 7731832, выданного Yamaguchi (Ямагучи), раскрытие которого включено в настоящий документ путем отсылки. Предпочтительно, чтобы ванна 140 для нанесения гальванических покрытий включала перемешивающий элемент 144, который приводится во вращение с помощью привода 146 такого, как электродвигатель. Металлическая пластина 148, которая может изготавливаться из никеля, частично погружается в электролит для осаждения гальванического покрытия 142. Заготовку 122 точильного круга, такую как заготовка точильного круга из нержавеющей стали, имеющую наружную поверхность 124, погружают в электролит для осаждения гальванического покрытия 142. Перед помещением заготовки 122 точильного круга 122 в ванну 140 для нанесения гальванического покрытия, выбранные части заготовки точильного круга, за исключением наружной поверхности 124, покрываются маскирующим материалом, который предотвращает нанесение никеля на заготовку круга 122.

Предпочтительно, чтобы система нанесения гальванического покрытия также содержала накладной электрод напряжения 150 для подачи напряжения постоянного тока между металлической пластиной 148 точильным кругом 122. Предпочтительно, чтобы накладной электрод 150 напряжения включал источник 152 напряжения постоянного тока и переключатель Вкл./Выкл. 154.

В одном варианте осуществления, совокупность абразивных зерен (обозначенные ссылочным номером 126 на Фиг.4A-4C) накладывается поверх наружной поверхности 124 точильного круга 122. Предпочтительно, чтобы абразивные зерна имели одинаковый размер. В одном варианте осуществления, абразивные зерна являются абразивными зернами ABN600, имеющими одинаковый размер, составляющий около 44 микрон. В одном варианте осуществления, абразивные зерна являются абразивными зернами ABN600, имеющими одинаковый размер, составляющий около 20 микрон. Предпочтительным является погружение заготовки 122 точильного круга, с наложенными на него абразивными зернами 126 в электролит для осаждения гальванического покрытия 142. Переключатель 154 замыкается таким образом, чтобы никель из металлической пластины 148 мог наноситься электролитическим методом на наружную поверхность 124 точильного круга 122. В результате, абразивные зерна прикрепляются к наружной поверхности 124 точильного круга 122 с помощью никелевого связующего слоя.

Обращаясь к Фиг.6A-6C, в одном варианте осуществления, точильный круг 120 формируется с помощью первой половины 122A заготовки и второй половины 122B заготовки, которые выполнены для соединения друг с другом. Предпочтительно, чтобы первая половина 122A заготовки включала внутренний торец 160A, наружный торец 162A и поверхность 124A наружного края, который скошен вниз между наружным торцом 162A и внутренним торцом 160A.

Предпочтительно, чтобы вторая половина 122B заготовки включала в себя внутренний торец 160B, наружный торец 162B, и поверхность наружного края 124B, скошенную вниз между наружным торцом 162B и внутренним торцом 160B. В одном варианте осуществления, абразивные зерна 126, показанные на Фиг.4B и 4C, наносятся на скошенные наружные края 124A, 124B, соответствующих первой и второй половинам 122A, 122B заготовки. Выбранные поверхности первой и второй половин заготовки, такие как наружные торцы 162A, 162B, могут покрываться маскирующим материалом для предотвращения нанесения на них слоя связующего материала.

На Фиг.6B представлены первая и вторая половины 122A, 122B заготовки перед тем, как две половины соединены друг с другом. В одном варианте осуществления, соответствующие внутренние торцы 160A, 160B находятся друг против друга. Предпочтительной является круглая форма первой и второй половин 122A, 122B заготовки, так чтобы скошенный наружные края 124A, 124B вместе образовывали круговую поверхность, проходящую вокруг наружного периметра первой и второй половины 122A, 122B заготовки.

Обращаясь к Фиг.6C, находящиеся друг против друга внутренние торцы 160A, 160B могут упираться друг в друга и скрепляться вместе для образования точильного круга 120 с V-образной или желобообразной точильной поверхностью 170, проходящей вокруг наружного периметра точильного круга. В одном варианте осуществления, дистальные концы заготовок хирургических игл могут упираться торцом в V-образную или желобообразную точильную поверхность 170 для заточки дистальных концов хирургических игл. В одном варианте осуществления, предпочтительно, чтобы V-образная или желобообразная точильная поверхность обладала формой, которая соответствует желаемому контуру и/или форме хирургической иглы с дистальным заостренным кончиком, такой как хирургическая игла, показанная на Фиг.8C настоящей заявки.

Обращаясь к Фиг.7, в одном варианте осуществления, заточная система 200 включает крепежную полосу 172, которая используется для заточки совокупности заготовок 174 игл, имеющих проксимальный конец 176 с хвостовой частью 178, согнутой под углом около 90°, и дистальный конец 180, выполненный для упора торцом в точильную поверхность вращающегося точильного круга. Предпочтительно, чтобы крепежная полоса 172 была выполнена из гибкого материала, такого как металл или полимер. В одном варианте осуществления, крепежная полоса 172 обладает одним или несколькими свойствами, раскрываемыми в принадлежащем одному и тому же правообладателю патенте США № 5539973, раскрытие которого включено путем отсылки в настоящий документ.

Предпочтительно, чтобы крепежная полоса 172 была выполнена для вкладывания заготовок 174 игл. Предпочтительно, чтобы крепежная полоса включала монтажные петли, фиксирующие заготовки 174 игл на крепежной полосе, позволяя, при этом, заготовкам 174 игл вращаться вокруг их соответствующих продольных осей. В одном варианте осуществления, заготовки 174 игл разрезаются и вставляются в монтажные петли посредством вкладывания катушки проволоки в каждую петлю и последующего отрезания проволоки для формирования отдельной заготовки иглы. Петли могут зажиматься для удерживания заготовок 174 игл на месте.

Обращаясь к Фиг.7, в одном варианте осуществления, предпочтительно, чтобы заточная система 200 для заточки скошенных кончиков хирургических игл включала первую заточную установку 202A и вторую заточную установку 202B. Предпочтительно, чтобы первая заточная установка 202A включала вращающее устройство 204 заготовок игл, выполненное для вращения хвостовой части 178 на проксимальном конце 176 заготовки 174 хирургической иглы. В одном варианте осуществления, предпочтительно, чтобы вращающее устройство 204 хирургических игл включало вращающийся диск 206, соединенный с вращающим устройством 204 хирургических игл и штырь 208, смонтированный на вращающемся диске 206, который входит в зацепление с хвостовой частью 178 для вращения заготовки 174 иглы вокруг ее продольной оси в крепежной полосе 172.

Предпочтительно, чтобы первая заточная установка 202A включала первый точильный круг 120A, имеющий точильную поверхность 170A, которая вращается двигателем 220A, имеющим вал 222A. Желательно, чтобы абразивная точильная поверхность 170A включала абразивные зерна ABN600, отсортированные по одинаковому размеру, и чей средний размер составлял около 44 микрон, при определении с использованием стандартов FEPA/ ANSI для измерения размеров зерен. Абразивные зерна прикрепляются к точильной поверхности 170A с помощью связующего слоя, гальванизированного никелем, чья толщина составляет около 65% размера 44-микронного абразивного зерна. Предпочтительно, чтобы первая заточная установка 202A также включала смазочное приспособление 230A, предназначенное для нанесения смазочного материала между дистальными концами 180 заготовок 174 игл и точильной поверхностью 170A первого точильного круга 120A. В одном вариант осуществления, смазочный материал наносится в достаточном объеме или количестве, что чуть меньше объема или количества, которые будут отклонять дистальный конец иглы от точильной поверхности. В одном варианте осуществления, предпочтительно, чтобы смазочный материал представлял собой высокоэффективное, противоизносное, термостойкое смазочное масло, такое как смазочный материал под названием "Azolla ZS 46", реализуемый компанией "Total Lubricants USA, Inc." Линден, Нью-Джерси.

В одном варианте осуществления, двигатель 220A вращает точильный круг 120A и дистальные концы 180 заготовок 174 игл, которые упираются торцом в абразивную точильную поверхность 170A для формирования острых кончиков на дистальных концах 180. Предпочтительно, чтобы заготовки игл вращались вокруг их продольной оси, когда упираются торцом в точильную поверхность 170A. Одновременно, смазочное приспособление 230A распределяет смазочный материал в промежуток между точильной поверхностью 170A и дистальным концом 180 заготовки 174 иглы. В одном варианте осуществления, предпочтительно, чтобы точильный круг 120A включал V-образную точильную поверхность 170A, включающую абразивные зерна, прикрепленные к точильной поверхности с помощью связующего слоя. В одном варианте осуществления, предпочтительно, чтобы размер абразивных зерен на первой точильной установке 202A составлял около 44 микрон. Предпочтительно, чтобы толщина слоя связующего материала составляла приблизительно 65% процентов от размера абразивных зерен.

В одном варианте осуществления, предпочтительно, чтобы заточная система 200 включала вторую заточную установку 202B, имеющую второе вращающее заготовки игл устройство 204B, предназначенное для вращения хвостовой части 178 на проксимальном конце 176 заготовки 174 хирургической иглы. В одном варианте осуществления, предпочтительно, чтобы второе вращающее хирургические иглы устройство 204B включало второй вращающийся диск 206B, соединенный со вторым вращающим хирургические иглы устройством 204B и второй штырь 208B, смонтированный на втором вращающемся диске 206B, который входит в зацепление с хвостовой частью 178 для вращения заготовки 174 иглы вокруг ее продольной оси в крепежной полосе 172.

Предпочтительно, чтобы вторая заточная установка 202B включала второй точильный круг 120B, имеющий точильную поверхность 170B, которая вращается вторым двигателем 220B, имеющим второй вал 222B. Предпочтительно, чтобы абразивная точильная поверхность 170B включала абразивные зерна ABN600, чей средний размер составляет около 20 микрон, прикрепленных к точильной поверхности 170B связующим слоем, гальванизированным никелем, чья толщина составляет около 65% от размера 20-микронных абразивных зерен. Предпочтительно, чтобы вторая точильная установка 202B также включала второе смазочное приспособление 230B, предназначенное для нанесения смазочного материала между дистальными концами 180 заготовок 174 игл и точильной поверхностью 170B второго точильного круга 160B.

В одном варианте осуществления, второй двигатель 220B вращает второй точильный круг 160B и дистальные концы 180 заготовок 174 игл, которые упираются торцом в абразивную точильную поверхность 170B для формирования острых концов на дистальных концах 180. Предпочтительно, чтобы заготовки игл вращались вокруг своей продольной оси во время заточки. Одновременно, смазочный материал впрыскивается в промежуток между точильной поверхностью и дистальным концом 180 заготовки 174 иглы. В одном варианте осуществления, предпочтительно, чтобы точильный круг 170B включал V-образную периферийный край 170, включающий абразивные зерна, прикрепленные к кругу 120 с помощью связующего слоя. Предпочтительно, чтобы размер абразивных зерен на второй точильной установке 202 составлял около 20 микрон. Предпочтительно, чтобы толщина слоя связующего материала составляла приблизительно 65% процентов от размера абразивных зерен.

В одном варианте осуществления, предпочтительно, чтобы заготовки 174 хирургических игл и вращающиеся точильные круги 120A, 120B двигались относительно друг друга во время заточки. По мере того, как заготовки 180 игл поворачиваются вокруг своей продольной оси с помощью вращающего устройства 204A, 204B, точильные A, 170B на соответствующих точильных кругах 120A, 120B затачивают дистальные концы 180 заготовок 174 игл.

После заточки дистального конца 180 заготовки 174 иглы на первой заточной установке 202A, носитель 172 заготовки иглы перемещается вниз в направлении второй заточной установки 202B. Вторая заточная установка 202A в целом аналогична первой заточной установке 202A за исключением размера абразивных зерен на втором точильном круге 120B. В одном варианте осуществления, предпочтительно, чтобы на втором точильном круге 120B имелись абразивные зерна, чей средний размер составляет около 20 микрон в диаметре. Предпочтительно, чтобы толщина слоя связующего материала на втором точильном круге 120B составляла около 65% от среднего размера абразивных зерен на втором точильном круге 160B, что составляет около 12,4 микрон.

В одном варианте осуществления на Фиг.7, показаны две заточные установки 202A и 202B. В других вариантах осуществления, однако, может применяться большее или меньшее количество заточных установок. Например, в одном варианте осуществления, первая заточная установка может иметь точильный круг с абразивными зернами, чей средний размер составляет около 44 микрон, вторая заточная установка может иметь точильный круг с абразивными зернами, средний размер которых составляет около 36 микрон, и третья заточная установка может иметь точильный круг с абразивными зернами, чей средний размер составляет около 20 микрон. В еще одном варианте осуществления, средний размер абразивных зерен, используемых в первой заточной установке, может составлять около 44 микрон, средний размер абразивных зерен, используемых во второй заточной установке, может составлять около 36 микрон, и средний размер абразивных зерен, используемых в третьей заточной установке, может составлять около 20 микрон. Предпочтительно, чтобы толщина слоя связующего материала на каждой установке составляла 65% от размера абразивных зерен, применяемых на ней.

Предпочтительно, чтобы абразивные зерна заточных установок перемещали материал к дистальным концам заготовок хирургических игл для образования острых кончиков на дистальных концах игл. В одном варианте осуществления, абразивные зерна для заточки обычно будут более крупными на первой заточной установке и более мелкими на второй или следующей заточной установке. В одном варианте осуществления, заготовки игл могут оставаться в неподвижном положении на крепежной полосе, а точильные круги 120A, 120B могут двигаться кольцеобразно вокруг дистальных концов заготовок 174 игл для формирования острых кончиков.

При использовании в этом документе, термин «острый кончик» означает, что дистальный конец хирургической иглы или заготовки иглы сужается от максимального размера к дистальному минимуму, при котором дистальная точка может обладать различными радиусами от точки протыкания до первоначального диаметра проволоки, используемой для изготовления хирургической иглы иди заготовки иглы.

Обращаясь к Фиг.8A, в одном варианте осуществления, катушка проволоки разрезается на совокупность заготовок 174 игл с дистальным концом 180, который находится в плоскости, которая в существенной степени перпендикулярна продольной оси заготовки иглы. Обращаясь к Фиг.8B, предпочтительно, чтобы дистальный конец 180 упирался торцом во вращающийся точильный круг 120A первой заточной установки 202A (Фиг.7). Обращаясь к Фиг.8C, дистальный конец 180 заготовки иглы, если это требуется, упирается торцом во второй вращающийся точильный круг 120B второй заточной установки 202B (Фиг.7). В одном варианте осуществления, после заточки на первой и второй заточных установках 202A, 202B (Фиг.7), дистальный конец 180 заготовки 174 иглы будет иметь конфигурацию, показанную на Фиг.8C. В одном варианте осуществления, желобообразная точильная поверхность 170 (Фиг.6C) должна иметь форму и/или контур, которые соответствуют форме после окончания заточки дистального конца 180 заготовки 174 иглы, показанной на Фиг.8C.

На Фиг.9 показаны результаты, полученные при использовании точильных кругов и инструментов с разными абразивными зернами. В первой колонке таблицы указан тип абразивного материала, используемого на точильном круге, во второй колонке указана толщина слоя связующего материала относительно среднего размера абразивных частиц на точильном круге, в третьей колонке указан смазочный материал, используемый в процессе заточки, а в четвертой колонке указано количество заготовок игл, которые можно заточить до необходимой заостренной формы до отказа точильного круга. При использовании в этом документе в связи с описанием случаев использования введения смазочного материала в ходе процесса заточки, термин «Да-Период. Туман» означает периодическую смазку масляным туманом для охлаждения точильной поверхности точильного круга, а термин «Да» означает, что на точильную поверхность заточного инструмента и дистальные концы игл подается поливом достаточное количество смазочного материала, чуть меньше количества смазочного материала, которое будет отклонять иглу от точильной поверхности точильного круга. Отказ точильного круга может произойти в силу ряда причин, включая «забивание» и/или «закупоривание» абразивного материала, а также выкрашивание абразивного материала.

Как показано на Фиг.9, когда стандартные точильные круги, обычно используемые для заточки игл из нержавеющей стали, применяются для игл, изготовленных из сплавов тугоплавких металлов, таких как вольфраморениевые сплавы, срок эксплуатации точильного круга является коротким. Например, когда на точильных кругах и точильных лентах используются абразивные зерна, такие как CBN и Diamond, отказ точильных кругов и лент происходит перед тем, как будут заточены 8000 игл. При периодическом использовании смазочного материала в ходе заточки, срок эксплуатации точильного круга с абразивными зернами CBN может удлиняться от 500 игл до отказа до 4000 игл.

Применение смазочного материала вместе точильными кругами с абразивными зернами ABN300, BZN или ABN600 для заточки хирургических игл, изготовленных из вольфраморениевого сплава удлиняет срок эксплуатации точильного круга до приблизительно 12000-38000 игл. Однако, значимые и неожиданные результаты получены при увеличении толщины слоя связующего материала с 50% до 65% от среднего размера абразивных зерен. Как показано в таблице, использование смазочного материала при заточке вольфраморениевых игл точильным кругом с абразивными зернами ABN600 и слоем связующего материала, толщина которого составляет 50% относительно размера абразивных зерен, позволяет заточить 38000 игл перед отказом. Использование смазочного материала при заточке вольфраморениевых игл точильным кругом с абразивными зернами ABN600 и слоем связующего материала, толщина которого составляет 65% относительно размера абразивных зерен, позволяет заточить 73000000 игл перед отказом. Таким образом, увеличение толщины слоя связующего материала с 50% до 65% относительно размера абразивных зерен, внедренных в него, увеличивает срок эксплуатации точильного круга с 38000 до 73000 игл перед отказом.

В одном варианте осуществления, смазочный материал, используемый в процессе заточки представляет собой смазочное масло "Azolla ZS 46". Предпочтительно, чтобы абразивные зерна представляли собой абразивные зерна ABN600, нанесенные на заготовку круга из нержавеющей стали с помощью связующего слоя, гальванизированного никелем, чья толщина составляет 65% от среднего размера абразивных зерен. Предпочтительно, чтобы точильный круг вращался со скоростью около 3048 метров поверхности в минуту (10000 футов поверхности в минуту) для заточки хирургических игл.

В то время как изложенное выше относится к вариантам осуществления настоящего изобретения, могут быть разработаны другие и дополнительные варианты осуществления настоящего изобретения, не отклоняясь от его основного объема, который ограничивается только объемом формулы изобретения, представленной ниже. Например, настоящее изобретение предполагает, что любая из характеристик, представленных в любом из вариантов осуществления, описанных в настоящем документе или включенных в настоящий документ путем отсылки, может объединяться с любой из характеристик, представленных в любом из других вариантов осуществления, описанных в настоящем документе или включенных в настоящий документ путем отсылки, и по-прежнему входить в объем настоящего изобретения.

Изобретение относится к области абразивной обработки и может быть использовано при заточке хирургических игл, изготовленных из сплавов тугоплавких металлов. Система содержит точильный круг с точильной поверхностью, слой связующего материала из никеля, нанесенного на точильную поверхность, и совокупность абразивных зерен, внедренных в слой связующего материала. Абразивные зерна имеют одинаковый размер, а толщина слоя связующего материала составляет около 65% от размера абразивных зерен. Последние являются зернами кубического нитрида бора ABN600, имеющими средний размер в пределах от 20 до 40 мкм. Предусмотрены также смазочное устройство для нанесения смазочного материала на точильную поверхность и вращающий элемент для ее вращения. В результате увеличивается срок эксплуатации точильного круга и повышается эффективность заточки хирургических игл. 3 н. и 14 з.п. ф-лы, 9 ил.

1. Точильный круг для заточки хирургических игл, изготовленных из сплавов тугоплавких металлов, содержащий:

подложку, имеющую поверхность,

слой связующего материала, нанесенный на упомянутую поверхность,

совокупность абразивных зерен, внедренных в слой связующего материала и выступающих из упомянутой поверхности, при этом абразивные зерна имеют одинаковый размер, а толщина слоя связующего материала составляет около 65% от размера упомянутых абразивных зерен, причем абразивные зерна являются зернами кубического нитрида бора ABN600, имеющими средний размер в пределах от приблизительно 20 до приблизительно 44 мкм.

2. Точильный круг по п. 1, который имеет наружный край, включающий упомянутую поверхность.

3. Точильный круг по п. 1, в котором подложка выполнена из металла.

4. Точильный круг по п. 2, в котором наружный край имеет желоб, выполненный с возможностью размещения концов заготовок хирургических игл.

5. Точильный круг по п. 1, в котором размер упомянутых абразивных зерен составляет около 44 мкм.

6. Точильный круг по п. 1, в котором размер упомянутых абразивных зерен составляет около 20 мкм.

7. Точильный круг по п. 1, в котором слой связующего материала является никелевым сплавом, который нанесен на упомянутую поверхность.

8. Точильный круг для заточки хирургических игл, изготовленных из сплавов тугоплавких металлов, содержащий:

точильную поверхность,

никелевый связующий слой, нанесенный на точильную поверхность,

совокупность абразивных зерен, внедренных в никелевый связующий слой, при этом абразивные зерна имеют одинаковый размер, а толщина никелевого связующего слоя составляет около 65% от размера упомянутых абразивных зерен, причем абразивные зерна являются зернами кубического нитрида бора ABN600, имеющими средний размер в пределах от приблизительно 20 до приблизительно 44 мкм.

9. Точильный круг по п. 8, в котором хирургические иглы изготовлены из вольфраморениевых сплавов.

10. Точильный круг по п. 8, в котором никелевый связующий слой выполнен из никелевого сплава.

11. Точильный круг по п. 8, в котором упомянутая точильная поверхность образует желоб, проходящий вокруг наружного края точильного круга.

12. Система для заточки хирургических игл, изготовленных из сплавов тугоплавких металлов, содержащая:

точильный круг с точильной поверхностью, слой связующего материала, нанесенный на точильную поверхность, и совокупность абразивных зерен, внедренных в упомянутый слой связующего материала, при этом абразивные зерна имеют одинаковый размер, а толщина слоя связующего материала составляет около 65% от размера упомянутых абразивных зерен, причем абразивные зерна являются зернами кубического нитрида бора ABN600, имеющими средний размер в пределах от приблизительно 20 до приблизительно 44 мкм,

смазочное устройство, выполненное с возможностью нанесения смазочного материала на упомянутую точильную поверхность, и

вращающий элемент, соединенный с точильным кругом для вращения точильной поверхности.

13. Система по п. 12, в которой слой связующего материала выполнен из никелевого сплава.

14. Система по п. 13, в которой слой связующего материала из никелевого сплава наносится на точильную поверхность, при этом абразивные зерна выступают из слоя связующего материала.

15. Система по п. 12, в которой смазочное устройство выполнено с возможностью направления смазочного материала на поверхности раздела между упомянутой точильной поверхностью и дистальными концами затачиваемых игл.

16. Система по п. 12, в которой смазочным материалом является смазочное масло "Azolla ZS 46".

17. Система по п. 12, в которой вращающий элемент выполнен с возможностью вращения упомянутой точильной поверхности точильного круга со скоростью около 3048 м/мин.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6015338 A, 18.01.2000 | |||

| US 3022612 A, 27.02.1962 | |||

| US 5539973 A, 30.07.1996 | |||

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

Авторы

Даты

2016-11-20—Публикация

2011-12-02—Подача