Область техники, к которой относится изобретение

Изобретение относится к устройству и способу подготовки режущей кромки согласно ограничительной части пункта 1 формулы и к способу согласно ограничительной части пункта 16 формулы, а также к обрабатываемому резанием абразивному элементу согласно ограничительной части пункта 26 формулы.

Уровень техники

Для выполнения различных задач по обработке резанием требуются инструменты, отличающиеся высокой точностью изготовления детали и одновременно длительным сроком службы, что позволяет обеспечить экономичное и конкурентоспособное производство продукции. Высокая эксплуатационная надежность, помимо высокой износостойкости инструментов, предполагает предсказуемое поведение при износе. Для улучшения эксплуатационных свойств режущих инструментов важным технологическим этапом производственной цепочки, особенно в области твердосплавных инструментов, стала так называемая подготовка режущей кромки. При этом под подготовкой режущей кромки понимают прецизионную обработку, в частности, режущей кромки инструмента после процесса шлифования для получения фактической макроструктуры инструмента. Вследствие хрупкости, присущей твердым сплавам, в процессе шлифования возникают микроскопические дефекты, в частности, сколы вдоль режущей кромки. Подготовка режущей кромки позволяет устранить эти дефекты и придать режущей кромке форму, адаптированную к соответствующему процессу обработки резанием. При такой конструкции режущей кромки, соответствующей нагрузке, при многих операциях обработки можно повысить стойкость режущих кромок таким образом, чтобы можно было выбирать увеличенный объем снятия стружки по времени без снижения стойкости инструмента. Это позволяет значительно повысить экономическую эффективность производства.

Ранее известные и частично внедренные процессы подготовки режущей кромки относятся в первую очередь к процессам с геометрически неопределенной режущей кромкой, в частности, струйно-абразивному резанию, магнитной чистовой обработке, волочильному шлифованию и поточному шлифованию. Кроме того, для подготовки режущих кромок в уровне техники используют и другие процессы резания, такие как крацевание, электроэрозионную обработку и лазерную абляцию, а также шлифование закруглений. Для осуществления всех вышеупомянутых процессов обычно требуется специальная машина или устройство, что часто связано с высокими инвестиционными затратами. Такие инвестиционные затраты оказываются серьезным препятствием, особенно для малых и средних инструментальных производств. Другой недостаток, возникающий при осуществлении вышеупомянутых процессов, связан с увеличением времени прохождения при изготовлении инструмента, иногда значительным. С одной стороны, это связано с дополнительными затратами времени на процесс подготовки. С другой стороны, использование отдельной машины обычно требует дополнительных манипуляций. Следует также отметить, что в уровне техники ни один из вышеописанных процессов не используют для подготовки переточенных инструментов. Вследствие отсутствия возможности подготовки режущих кромок в переточенном состоянии стойкость этих инструментов обычно не достигает уровня новых инструментов.

Каждый из упомянутых процессов имеет определенные преимущества и недостатки, которые относятся как к самому процессу, так и к получаемой форме кромки и поверхности инструмента. Ввиду большой актуальности для промышленности в дальнейшем будут рассмотрены только процессы струйно-абразивного резания, крацевания, волочильного шлифования, шлифования, в частности, с использованием шлифовальных кругов на эластичном связующем, а также полировка сверл, аналогичная этим процессам.

При струйно-абразивном резании абразивный материал, состоящий из абразивной среды и носителя, ускоряют через сопло с высокой кинетической энергией в направлении поверхности обрабатываемой детали. Абразивные среды различают по типу, размеру и форме зерен. При этом носитель часто представляет собой жидкость или воздух. Помимо выбора абразива, к наиболее важным факторам, влияющим на процесс, относится скорость подачи абразива, давление абразива и угол падения абразива. Метод позволяет гибко направлять сопло или обрабатываемый инструмент, благодаря чему возможна целенаправленная обработка отдельных участков режущей кромки. Благодаря этому он особенно подходит для изготовления режущих кромок сложной формы с тенденцией к уменьшению размеров закруглений, причем целенаправленный контроль съема материала чрезвычайно затруднен. В частности, при очень малых диаметрах инструмента и близко расположенных режущих кромках так называемое пассивное струйно-абразивное резание может привести к нежелательному воздействию на другие режущие кромки, не требующие подготовки. Это снижает точность процесса и воспроизводимость его результатов. На задних и передних поверхностях, прилегающих к режущей кромке и вступающих в контакт со струей абразива, образуется характерная ямочная структура, которая обычно приводит к оптическому матированию поверхности.

Крацевание также является устоявшимся в промышленности процессом. Материал снимают путем перемещения вращающейся щетки с абразивной средой вдоль режущей кромки инструмента. Этот метод подходит для эффективного изготовления увеличенных и асимметричных закруглений. К технологическим факторам, влияющим на процесс, относится скорость резания, скорость подачи, врезание, угол наклона режущей кромки и длительность крацевания. К инструментальным факторам влияния относится диаметр нити, размер зерна абразивной среды, тип и плотность щетины. Вследствие такого количества факторов влияния управление процессом усложняется и для точной реализации требует точного знания метода и взаимодействий. Помимо управления процессом, эксплуатационную надежность снижает износ щетины. Изготовление режущих кромок сложной формы также ограничено при использовании инструментов меньшего диаметра.

Волочильное шлифование, разновидность шлифования скольжением, также широко используется в промышленности. Материал снимают путем протаскивания подготавливаемого инструмента через рыхлую и обычно неподвижную абразивную среду. Движение инструмента обычно имеет вращательный характер. Частота и направление вращения, глубина погружения и время обработки, а также выбранная абразивная среда имеют особое значение для результата обработки. Этот метод позволяет эффективно получать как малые, так и большие закругления. Кроме того, можно значительно улучшить качество поверхности. Однако есть и некоторые недостатки. Погружение инструмента в абразивную среду приводит к очень большой площади контакта среды с инструментом. Материал удаляется во всех зонах контакта, поэтому целенаправленная подготовка отдельных участков режущей кромки практически невозможна. Кроме того, очень трудно регулировать форм-фактор и градиентное закругление, а вращательное движение приводит к интенсивному съему материала в области больших диаметров, особенно в случае инструментов с хвостовиком.

Кроме того, подготовка режущей кромки может быть реализована с помощью процесса шлифования. Обычно вдоль режущей кромки выполняют одинарную или двойную фаску. В более современном подходе форму профиля режущей кромки приближают к закруглению путем выполнения более двух фасок. Кроме того, известно использование шлифовальных кругов на эластичном связующем при подготовке инструмента. Одной из областей применения является прецизионная обработка стружечных канавок на режущих инструментах.

В патентной заявке DE 102011054276 В4 раскрыт способ подготовки режущих кромок режущих инструментов, в частности сверл или фрез, в частности, твердосплавных режущих инструментов, согласно которому режущий инструмент после получения желаемой геометрии резания сначала настраивают или выравнивают в соответствии с предписанной геометрией и/или характеристиками резания заготовки, приводят во вращение, а затем вставляют или ввинчивают в шлифовальный круг на эластичном резиносодержащем связующем, содержащий карбид кремния, карбид вольфрама или алмазные компоненты на глубину, выбранную в соответствии с геометрией режущей кромки, и в выбранном для этого положении на периферии шлифовального круга при сохранении вращательного движения. При этом вращающийся инструмент перемещают в шлифовальный круг с определенной траекторией сверления и углом наклона. Однако эта кинематика может быть реализована только на очень ограниченном числе станков и поэтому не может рассматриваться как универсальный метод подготовки. Кроме того, этот способ не позволяет выполнить закругление режущей кромки по диаметру инструмента. Кроме того, сверление в сплошном материале всегда приводит к сильному скруглению угла режущей кромки, а также поперечной режущей кромки, например, на спиральном сверле, и шлифовальный инструмент после вставки по окружности требует сложного выравнивания. Еще одним недостатком этого способа является невозможность подготовки инструментов с длинным вылетом вследствие отсутствия возможности направления. При использовании этого способа необходимо выполнить сложное программирование, чтобы определить положение отверстия, угол наклона между заготовкой, в данном случае переточенным режущим инструментом, и инструментом, то есть разрезаемым шлифовальным кругом. Кроме того, шлифовальный круг после полной обработки по окружности необходимо вернуть в исходное состояние с помощью внешнего метода. Кроме того, благодаря установке шлифовального круга на шлифовальную оправку, будут заняты все необходимые места в магазине шлифовальных кругов.

Подготовка режущей кромки объективно является эффективным средством повышения производительности и качества обработки режущего инструмента, но обычно требует использования дополнительных станков и оборудования. Это приводит, с одной стороны, к высоким инвестиционным затратам на данное оборудование, а с другой - к дополнительным затратам на обработку заготовок, которые могут составлять значительную часть затрат на подготовку в такой стране с высоким уровнем оплаты рабочей силы, как Германия. Вышеупомянутые технологические и экономические аспекты приводят к необходимости усовершенствования процесса подготовки режущей кромки, который окажется особенно подходящим для использования малыми и средними производителями режущего инструмента и, в частности, будет отличаться низкими инвестиционными и эксплуатационными затратами, простотой осуществления и коротким временем прохождения при подготовке инструмента.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание простой и экономичной возможности целенаправленной подготовки режущих кромок вращательно-симметричных режущих инструментов, в частности с крепежным хвостовиком (инструментов с хвостовиком), в отношении их микроструктуры, позволяющей предприятиям-изготовителям инструмента обойтись без дополнительных инвестиционных затрат на станки.

Согласно изобретению, поставленная задача решена устройством с отличительными признаками, раскрытыми в пункте 1 формулы, способом с отличительными признаками, раскрытыми в пункте 16 формулы, и абразивным элементом с отличительными признаками, раскрытыми в пункте 26, в каждом случае в сочетании с признаками ограничительной части формулы. Прочие выгодные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

В части устройства изобретение относится к устройству для подготовки режущих кромок режущих инструментов, в частности сверл, фрез или подобных инструментов, в частности твердосплавных режущих инструментов, в котором предусмотрена возможность взаимодействия режущего инструмента во время относительного перемещения с абразивным элементом на эластичном связующем, содержащим абразивные частицы, с обработкой резанием, так чтобы частицы абразивного элемента воздействовали на геометрию кромки режущего инструмента. Изобретением предложено усовершенствование такого типового устройства, заключающееся в том, что размеры абразивного элемента, по существу, адаптированы к размерам соответствующего подготавливаемого режущего инструмента, и абразивный элемент размещен в сменном держателе, расположенном в зоне обрабатывающего устройства, в частности, заточного станка, и зафиксированном с возможностью обработки резанием посредством режущего инструмента для подготовки режущей кромки. В отличие от известных решений по подготовке режущей кромки, размеры абразивного элемента в каждом случае адаптированы к размерам, например, окружным размерам подготавливаемого режущего инструмента, благодаря чему, с одной стороны, достигается существенная экономия материала абразивного элемента, а с другой стороны, появляется возможность целенаправленного влияния на технологию подготовки режущей кромки и ее улучшения. Таким образом, для переработки абразивного материала в абразивный элемент требуется лишь такое количество материала, которое фактически необходимо для подготовки режущей кромки, следовательно, процесс подготовки режущей кромки становится более экономичным. Кроме того, устраняется необходимость правки больших шлифовальных кругов между соответствующими процессами подготовки режущей кромки. Кроме того, подходящий по размеру абразивный элемент размещают в соответствующем сменном держателе, расположенном, например, в рабочей зоне заточного станка и зафиксированном с возможностью обработки резанием посредством режущего инструмента для подготовки режущей кромки. С одной стороны, сменный держатель позволяет предварительно оснащать держатель новыми или другими абразивными элементами независимо от собственно обработки, например, на шлифовальном станке, и таким образом, по существу, отделяет установку абразивных элементов от процесса обработки. С другой стороны, подходящий по размеру абразивный элемент может быть размещен, например, в рабочей зоне шлифовального станка особенно компактно, например, в минимальной степени мешая предшествующему процессу шлифования на заточном станке, и, таким образом, находиться в готовности к выполнению подготовки режущей кромки. Это значительно облегчает и упрощает процесс подготовки режущей кромки на том же заточном станке после осуществления шлифования режущего инструмента на заточном станке и, в идеале, при сохранении установки обрабатываемого изделия, поскольку, например, на заточный станок не требуется устанавливать никакого дополнительного оборудования или требуется установить минимум дополнительного оборудования, которое занимает минимальное дополнительное место в рабочей зоне заточного станка или вообще не занимает дополнительного места. Это дает возможность небольшим мастерским по заточке инструмента предлагать подготовку режущей кромки в дополнение к собственно заточке инструмента, не вкладывая средства в дорогостоящее дополнительное оборудование для заточных станков или дополнительные станки. Разумеется, возможно использование устройства на другом обрабатывающем оборудовании, помимо заточного станка, и его конструктивная предустановка, например, на сверлильных, токарных или иных универсальных или специальных станках, на которых обрабатывают или используют подготавливаемый режущий инструмент, и на которых подготовка режущей кромки может быть выполнена в рамках технологического процесса или по необходимости для обеспечения заданных условий резания. Устройство для подготовки режущей кромки также может быть применено к любому устройству и, в частности, к обрабатывающему устройству, которое обеспечивает относительное перемещение режущего и абразивного элемента, и на котором также может быть выполнена подготовка режущей кромки. В этом смысле термин «обрабатывающее устройство» следует считать носящим общий, а не ограничительный характер. Когда в описании в качестве примера упоминается использование устройства на заточном станке, всегда подразумеваются и включаются другие обрабатывающие устройства или устройства в целом.

Выгодным образом, сменный держатель установлен с возможностью использования в рабочей зоне заточного станка, предпочтительно, в держателе шлифовального круга заточного станка. Монтажное пространство держателя шлифовального круга представляет собой обычно функционально неиспользуемую область на держателе шлифовального круга, которая обычно располагается в продолжении конуса зажимного патрона или подобного зажимного держателя в области, окруженной дисковидным шлифовальным кругом. Этот фланец, на который крепят шлифовальный круг, обычно изготовлен из массива материала и в остальном не используется. Поэтому именно это пространство, расположенное по центру рабочей зоны заточного станка, можно использовать для формирования пространства для установки сменного держателя с абразивным элементом, в котором абразивный элемент удерживается с возможностью обработки режущим инструментом для подготовки режущей кромки. Таким образом, такое расположение абразивного элемента, имеющего конструктивно небольшие размеры и адаптированного к размерам режущего инструмента, не требует дополнительного монтажного пространства для подготовки режущей кромки; кроме того, подготовка режущей кромки может осуществляться в легкодоступной области рабочей зоны заточного станка и не требует изменения кинематики перемещения шлифовального круга или режущего инструмента. Разумеется, конструктивно компактный и адаптированный к размерам режущего инструмента абразивный элемент может быть также расположен в другой позиции в рабочей зоне заточного станка. Такая позиция может находиться, например, в рабочей зоне заточного станка, в частности, в области шлифовального шпинделя или в другом положении. В одном из вариантов осуществления возможна компактная система поддонов, в которой описанные ранее сменные держатели с абразивными элементами одинакового или разного диаметра хранятся в магазине. Таким образом, взаимодействие между изготавливаемым инструментом и абразивным элементом становится возможным для множества заточенных инструментов. Устройство, выполненное в виде поддона, может иметь круглую, квадратную или прямоугольную форму и, в зависимости от своих размеров, вмещать определенное количество сменных держателей с абразивными элементами. Также можно предусмотреть возможность установки сменного держателя в устройствах перемещения, например, на шпинделях других обрабатывающих устройств, например, на рабочем шпинделе токарного или иного станка.

Выгодным образом, абразивный элемент выполнен по существу цилиндрическим. Поскольку подготавливаемые режущие инструменты обычно также имеют по меньшей мере по существу вид цилиндра, цилиндрическое исполнение абразивного элемента обеспечивает максимальную адаптацию к размерам и форме режущих инструментов, вследствие чего за счет только адаптации размеров абразивного элемента к размерам режущих инструментов можно существенно снизить расход абразивного материала на изготовление абразивного элемента. В другом варианте осуществления окружные размеры цилиндра абразивного элемента, по существу, соответствуют окружным размерам подготавливаемого режущего инструмента, то есть абразивный элемент может быть последовательно и, по существу, полностью обработан резанием в рамках обычно нескольких операций по подготовке режущих кромок последовательно обрабатываемых режущих инструментов, то есть отпадает необходимость в удалении неиспользованных остатков абразивного материала.

Кроме того, существенным преимуществом является то, что абразивный элемент после полного использования можно легко заменить на новый абразивный элемент. Таким образом, время обработки режущего инструмента увеличивается лишь незначительно, а подготовка режущей кромки не увеличивает без необходимости время изготовления режущего инструмента на время, которое потребовалось бы в ином случае на переналадку или иные подобные операции.

В первом варианте осуществления абразивный элемент установлен в сменном держателе с возможностью простой замены, предпочтительно запрессован в держатель. Для этого, например, вращательно-симметричный абразивный элемент может быть изготовлен с очень малым припуском, соответствующим диаметру подготавливаемого режущего инструмента, и запрессован в сменный держатель. Запрессовка образует соединение между абразивным элементом и сменным держателем, которое легко изготавливается и достаточно устойчиво к проворачиванию, чтобы надежно воспринимать усилия обработки при подготовке режущей кромки.

В особенно выгодном варианте осуществления сменный держатель может быть выполнен с возможностью вставки в предпочтительно центральное отверстие в держателе шлифовального круга, предпочтительно в приемном фланце держателя шлифовального круга. Этот легкодоступный и, как уже было описано, ранее практически не использовавшийся объем может быть подготовлен путем простой модификации обычного держателя шлифовального круга на зажимном элементе для шлифовального круга со стороны станка практически на любом заточном станке и не изменяет рабочую зону заточного станка или изменяет ее незначительно. В этом отношении, согласно изобретению, на других обрабатывающих станках также может быть предусмотрено соответствующее монтажное пространство для установки сменного держателя, например, в шпинделе токарного станка или другого обрабатывающего устройства.

В другом варианте осуществления сменный держатель может иметь наружную резьбу, которая может быть ввинчена в отверстие с внутренней резьбой в держателе шлифовального круга. Это позволяет быстро и точно устанавливать и крепить сменный держатель в отверстии в держателе шлифовального круга. Также возможен вариант, в котором сменный держатель запрессовывают или вставляют в предпочтительно центральное отверстие в держателе шлифовального круга и фиксируют его в нем без возможности проворачивания, например, с помощью байонетного замка, зажима или иного подобного устройства.

Для подготовки режущей кромки режущих инструментов с большим вылетом и большим отношением длины к диаметру в области сменного держателя для абразивного элемента может быть расположена направляющая втулка, что позволяет подготавливать подобные режущие инструменты с большим вылетом, направляя их с помощью направляющей втулки, и, тем самым, обрабатывать их более точно и надежно, чем в варианте без дополнительной направляющей. Подобные режущие инструменты с большим вылетом могут представлять собой, например, асимметричные инструменты для глубокого сверления, однолезвийные сверла, спиральные сверла или иные подобные инструменты с большим отношением длины к диаметру, которые в противном случае легко отклоняются во время обработки или склонны к вибрации во время подготовки режущей кромки из-за своей длины. Для этого в другом варианте осуществления направляющая втулка может быть расположена относительно сменного держателя, предпочтительно на линии продолжения сменного держателя, таким образом, чтобы направляющая втулка направляла и поддерживала режущий инструмент с большим вылетом перед областью резания абразивного элемента.

Также возможен вариант, в котором в сменный держатель могут быть введены электрические токоведущие дорожки и/или сенсорные элементы, которые предоставляют информацию о ходе подготовки режущей кромки. Таким образом, бесконтактные датчики или иные подобные устройства можно использовать для дополнительного контроля и, при необходимости, влияния на процесс подготовки режущей кромки. В другом варианте осуществления питание сенсорных элементов может быть реализовано аккумуляторами, встроенными в сменный держатель и выполненными с возможностью зарядки в магазине шлифовальных кругов или вне станка во время простоев. Таким образом, в течение периода, когда сменный держатель не используется, в аккумуляторах может быть накоплено достаточное количество энергии для выполнения вышеуказанных операций контроля во время подготовки режущей кромки после замены соответствующего сменного держателя.

Особенно выгоден вариант, в котором абразивный элемент содержит абразивные частицы, в частности, частицы карбида кремния, диоксида алюминия или алмаза, и может последовательно полностью срезаться подготавливаемым режущим инструментом. Выбор или смесь абразивных частиц, составивших абразивный элемент, и, в другом варианте осуществления, смесь более мелких и/или более крупных абразивных частиц может в широких пределах влиять на характер срезания абразивного элемента и, таким образом, на возможный уровень подготовки режущей кромки. Также возможен вариант, в котором распределение более мелких и/или более крупных абразивных частиц в абразивном элементе будет неоднородным, например, для того, чтобы различным образом осуществлять подготовку, например, в зоне сердцевины и в наружной зоне абразивного элемента и, таким образом, получать различные результаты подготовки на отдельных участках режущего инструмента, адаптированные к соответствующей геометрии подготавливаемого абразивного элемента.

Также возможен вариант, в котором абразивный элемент содержит расширяющееся в осевом направлении отверстие, соответствующее диаметру режущего инструмента, в пределах которого режущий инструмент не подвергается воздействию частиц абразивного элемента. Так, например, при подготовке режущих кромок сверл выгодно подготавливать область поперечной режущей кромки сверла иначе, чем область главной режущей кромки, или вообще не подготавливать. Таким образом, поскольку в области поперечной режущей кромки вследствие отверстия отсутствует материал абразивного элемента, область поперечной режущей кромки не изменяется.

Также возможен вариант, в котором абразивный элемент содержит участки с различной степенью твердости связующего, в частности, радиальные кольцевые участки различной степени твердости. Связующее абразивных частиц абразивного элемента непосредственно влияет на поведение абразивного элемента при резании и, тем самым, на локальную подготовку режущей кромки режущего инструмента. Изменяя твердость или диапазон твердости связующего, можно повысить адаптацию результата подготовки режущей кромки к требованиям соответствующего режущего инструмента. Например, сердцевина абразивного элемента может иметь более высокую твердость связующего, чем внешняя область, что позволяет равномерно закруглять режущую кромку благодаря упругой деформации вращательно-симметричного абразивного элемента.

Кроме того, изобретение относится к способу подготовки режущей кромки режущего инструмента, в частности сверл, фрез или подобных инструментов, в частности твердосплавных режущих инструментов, в котором режущий инструмент во время относительного перемещения взаимодействует с абразивным элементом на эластичном связующем, содержащим абразивные частицы, с обработкой резанием, так чтобы частицы абразивного элемента воздействовали на геометрию кромки режущего инструмента, в котором размеры абразивного элемента, по существу, адаптированы к размерам соответствующего подготавливаемого режущего инструмента, и абразивный элемент размещен в сменном держателе, расположенном в зоне обрабатывающего устройства, в частности, заточного станка, например, в рабочей зоне заточного станка или другого обрабатывающего устройства, в котором абразивный элемент последовательно полностью срезается подготавливаемыми режущими инструментами. Существенные свойства и преимущества способа непосредственно связаны с устройством, раскрытым и описанным выше, поэтому свойства и преимущества устройства могут быть использованы для характеристики способа согласно изобретению.

Особое преимущество заключается в том, что подготовка режущей кромки может быть выполнена в том же зажиме непосредственно после первоначального придания формы режущему инструменту или после переточки режущего инструмента на том же обрабатывающем устройстве, например, заточном станке или другом обрабатывающем устройстве. С одной стороны, это устраняет необходимость в дополнительном оборудовании для отдельной подготовки режущей кромки, а с другой стороны, подготовка режущей кромки может быть выполнена непосредственно в том же зажиме и на том же заточном станке или обрабатывающем устройстве, на котором также выполняется базовая обработка режущего инструмента. Кроме того, подготовка режущей кромки может также выполняться после заточки уже использованного режущего инструмента, что позволяет воспользоваться преимуществами подготовки режущей кромки, в том числе, на таких переточенных режущих инструментах.

Особенно выгоден вариант, в котором относительное перемещение абразивного и режущего инструмента, в частности, наложение направлений и частот вращения, позволяет адаптировать в широких пределах скорость резания при срезании абразивного элемента. Многие параметры подготовки режущей кромки зависят от скорости резания во время подготовки режущей кромки и поэтому могут использоваться специально для контроля результатов подготовки режущей кромки благодаря возможности изменения скорости резания в широких пределах.

Также возможен вариант, в котором абразивный и/или режущий инструмент совершает вращательные движения во время срезания абразивного элемента. Таким образом, в дополнение к обычному вращению режущего инструмента можно вращать абразивный элемент, при необходимости в противоположных направлениях или с разными скоростями вращения. В частности, наложение вращательного движения абразивного и/или режущего инструмента позволяет целенаправленно округлять и/или отклонять режущую кромку режущего инструмента, и/или получать асимметричные профили режущей кромки и/или профили режущей кромки, изменяющиеся по диаметру инструмента.

Также возможен вариант, в котором только подготавливаемый режущий инструмент совершает необходимые поступательные и вращательные движения во время подготовки режущей кромки.

Также возможен вариант, в котором абразивный элемент с участками с различной степенью твердости связующего формирует переменные закругления по площади режущей кромки режущего инструмента. Для этого абразивный элемент может быть специально изготовлен с локально или выборочно изменяющейся степенью твердости связующего, адаптированной к подготавливаемому режущему инструменту, что влияет на локальное резание режущим инструментом и, тем самым, локальную подготовку режущей кромки.

Также возможен вариант, в котором благодаря вытянутому в осевом направлении отверстию, которое соответствует диаметру режущего инструмента, и в котором режущий инструмент не подвергается воздействию частиц абразивного элемента, абразивный элемент осуществляет подготовку режущей кромки только на определенных участках режущего инструмента, в частности, например, главной режущей кромке сверла, при этом другие участки, в частности, поперечная режущая кромка сверла, не закругляются.

Кроме того, абразивный элемент может иметь внешние размеры, адаптированные к диаметру режущего инструмента, что позволяет осуществлять подготовку режущей кромки только на определенных участках режущей кромки режущего инструмента.

Для определенных подготавливаемых режущих инструментов возможен вариант, в котором режущий инструмент с главной и вспомогательной режущими кромками, в частности фреза, развертка и/или ступенчатое сверло, для подготовки своей главной или вспомогательной режущей кромки прорезает последовательно установленные абразивные элементы с различными свойствами. При этом, например, главные режущие кромки развертки могут быть подготовлены абразивным элементом, форма или размер которого отличаются от абразивного элемента для вспомогательных режущих кромок, что позволяет получить оптимальный результат подготовки главных или вспомогательных режущих кромок в каждом случае.

Кроме того, изобретение относится к абразивному элементу для осуществления способа по пункту 16, в котором окружные размеры цилиндрического абразивного элемента, по существу, соответствуют окружным размерам подготавливаемого режущего инструмента.

Краткое описание чертежей

Особенно предпочтительный вариант осуществления устройства, предложенного изобретением, представлен на чертежах, на которых изображено:

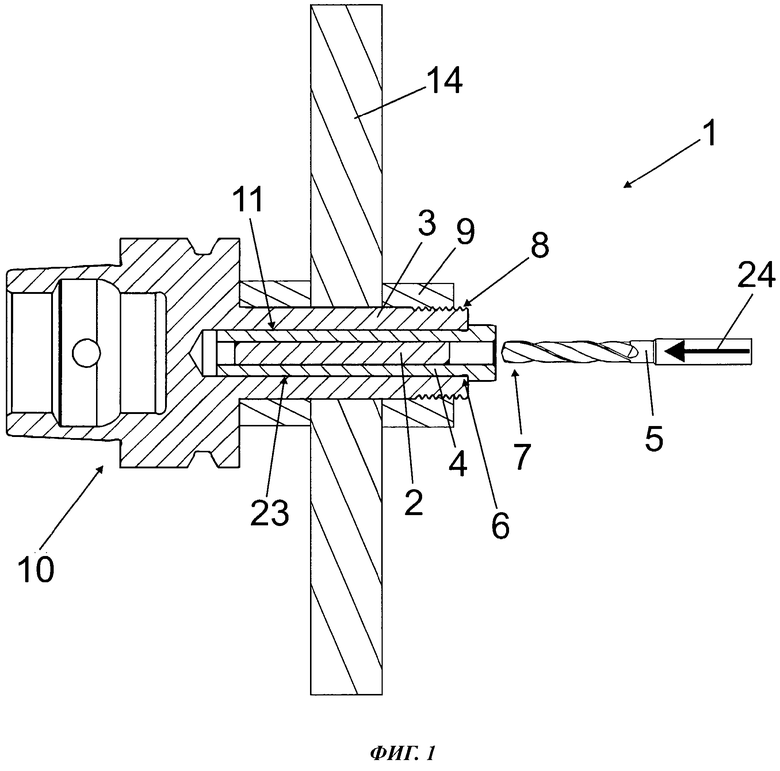

Фигура 1: принципиальная схема основной структуры и функционирования устройства согласно изобретению, расположенного в держателе шлифовального круга перед подготовкой режущей кромки сверла.

Фигура 2: устройство согласно изобретению, изображенное на фигуре 1, с дополнительной направляющей втулкой перед подготовкой режущей кромки однолезвийного сверла с большим вылетом.

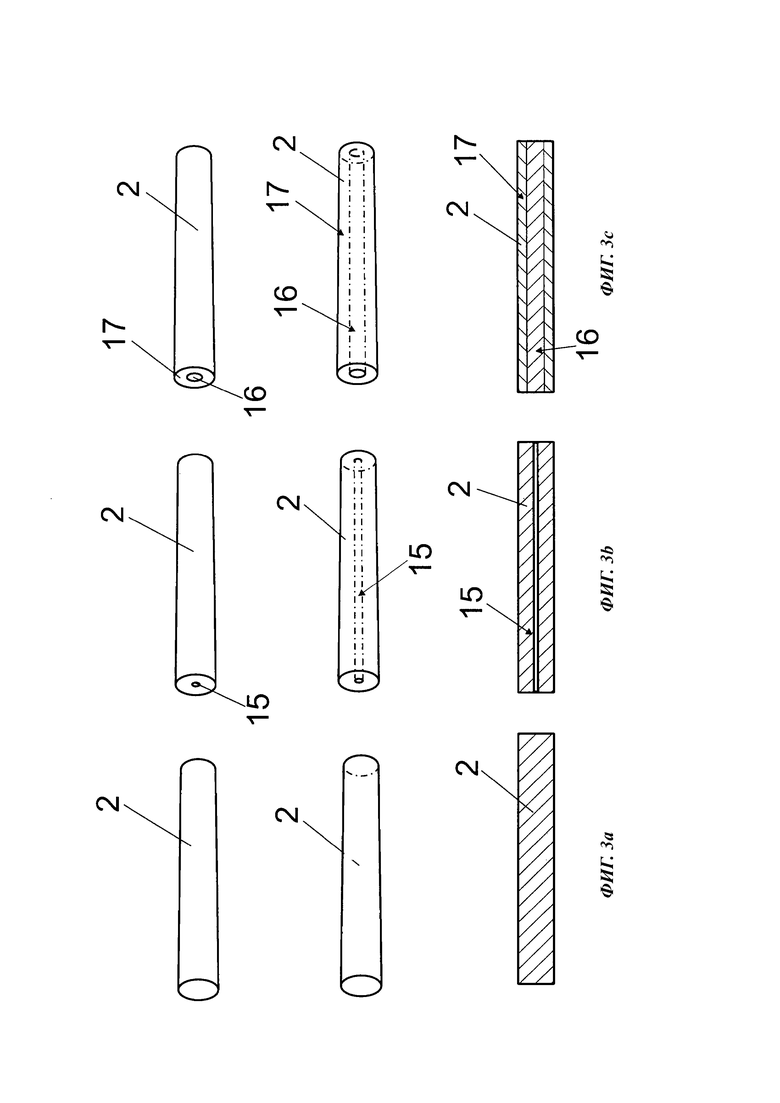

Фигуры 3а-3с: виды и разрезы абразивных элементов различной конструкции в устройстве согласно изобретению, изображенном на фигуре 1.

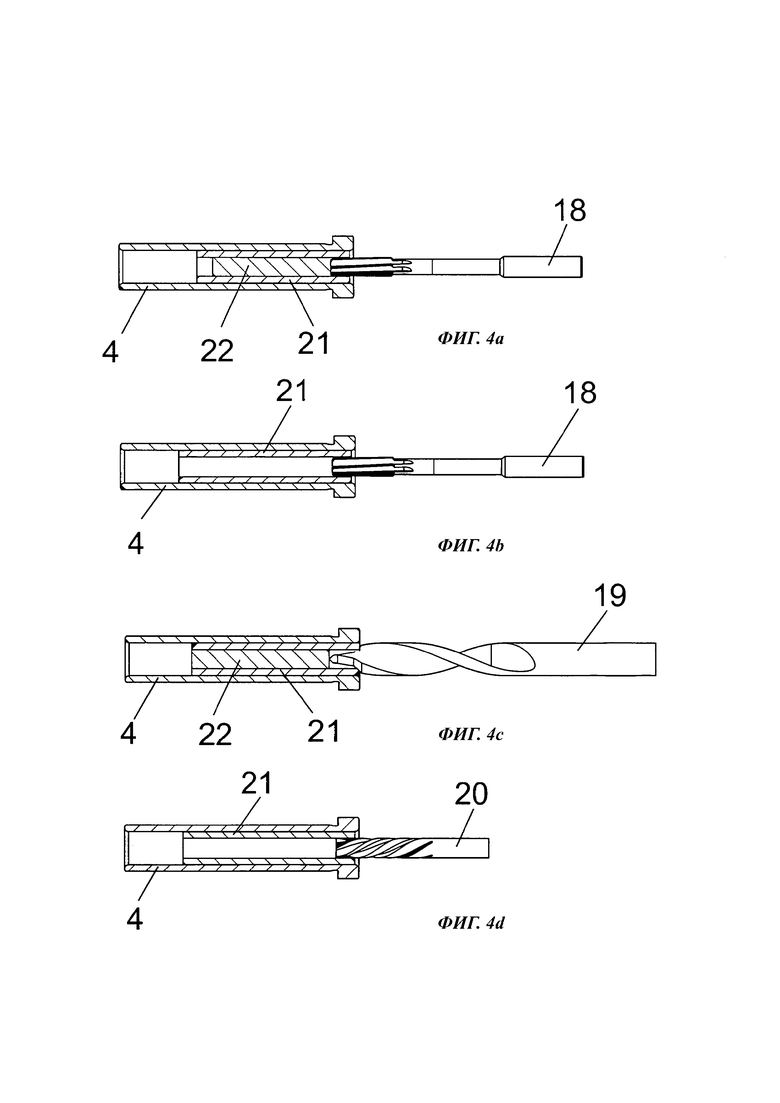

Фигуры 4a-4d: разрезы сменного держателя и расположенных в нем абразивных элементов для подготовки режущей кромки различных режущих инструментов.

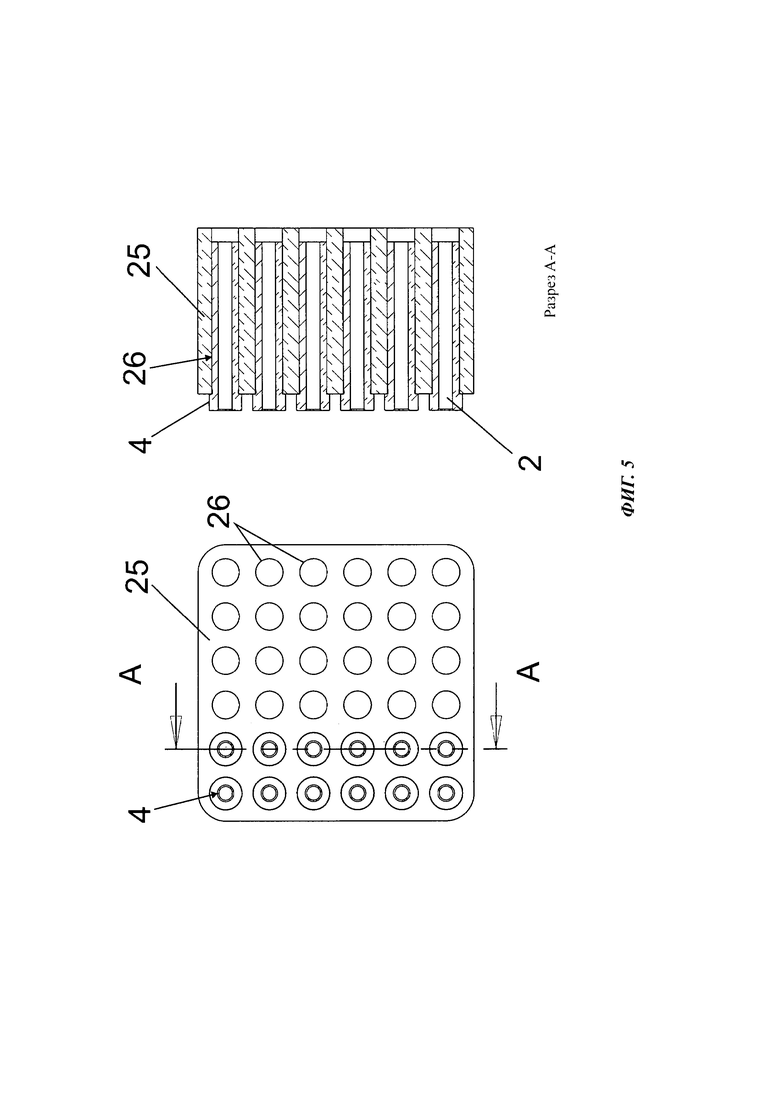

Фигура 5: магазин в виде поддона на устройстве согласно изобретению с гнездами для размещения ряда сменных держателей и расположенных в них абразивных элементов.

Осуществление изобретения

На фиг. 1 изображена принципиальная схема основной структуры и функционирования устройства 1 согласно изобретению, расположенного, например, в держателе 3 шлифовального круга 14 перед подготовкой режущей кромки режущего инструмента 5, в данном случае сверла. Устройство 1 расположено на стандартном держателе инструмента, в данном случае конусном держателе 10 шлифовального круга 14, обычно используемом в доступных на рынке заточных станках. При этом конкретное исполнение держателя устройства 1 со стороны заточного станка имеет второстепенное значение и может соответствовать любому типу механических интерфейсов к заточному станку. Такие компоновки также возможны на других обрабатывающих устройствах, в частности, сверлильных, токарных или аналогичных станках. Показанная на фигурах конструкция заточного станка приведена лишь для примера и может быть изменена многими способами.

На коническом держателе 10 в рабочей зоне заточного станка расположен приемный фланец 3 для крепления шлифовального круга 14, на который отверстием надвигают шлифовальный круг 14 и фиксируют обычным способом на резьбе 8 накидной гайкой 9. Этот приемный фланец 3 обычно изготавливается из массива материала и не имеет никакой другой функции, кроме крепления шлифовального круга 14.

Согласно изобретению, часть этого приемного фланца 3, в остальном состоящего из массива материала, расположенная по центру в рабочей зоне заточного станка, служит для крепления устройства 1 согласно изобретению. Для этого в приемном фланце 3 со стороны рабочей зоны заточного станка выполнено центральное продольное отверстие 11 в виде глухого отверстия, в которое может быть вставлен выполненный в форме втулки и легко заменяемый держатель 4 для абразивного элемента 2, который будет подробно раскрыт ниже. Благодаря такому расположению устройство 1 не мешает нормальной работе заточного станка и при этом формирует гнездо для абразивного элемента 2, которое может быть использовано для подготовки режущей кромки режущего инструмента 5.

Сменный держатель 4 имеет наружный диаметр, позволяющий вставлять его в продольное отверстие 11 приемного фланца 3 практически без зазора. Сменный держатель 4 может быть закреплен в продольном отверстии 11 с помощью резьбы 6 на конце наружной поверхности сменного держателя 4, которая может быть ввинчена в соответствующую ответную резьбу в продольном отверстии 11. Кроме того, сменный держатель 4 можно было бы зафиксировать в продольном отверстии 11 путем запрессовки или иной фиксации с геометрическим или силовым замыканием при условии обеспечения фиксации без возможности проворачивания и сохранения возможности легкой замены сменного держателя 4.

Внутри выполненного в виде втулки сменного держателя 4 также имеется отверстие 23, в которое может быть вставлен или запрессован без возможности проворачивания цилиндрический абразивный элемент 2, который можно использовать для взаимодействия с режущими кромками 7 режущего инструмента 5 в рамках подготовки режущих кромок режущего инструмента 5. Абразивный элемент 2 представляет собой матрицу абразивных частиц на эластичном связующем, например, абразивных твердосплавных частиц на подобном резине связующем.

Внешние размеры цилиндра абразивного элемента 2 соответствуют окружным размерам режущего инструмента 5, в данном случае наружному диаметру сверла, причем наружный диаметр абразивного элемента немного превышает наружный диаметр режущего инструмента 5, то есть режущие кромки режущего инструмента 5 во время подготовки режущей кромки вступают в контакт только с абразивным элементом, а не со сменным держателем 4.

Теперь, чтобы выполнить подготовку режущей кромки режущего инструмента 5, режущий инструмент 5 в форме сверла, например, после базовой шлифовки формы инструмента шлифовальным кругом 14, размещают перед устройством 1 в продольном отверстии 11 приемного фланца 3 таким образом, чтобы ось режущего инструмента 5 и продольное отверстие 11 и, тем самым, сменный держатель 4 располагались на одной оси. Во время относительного вращения режущего инструмента 5 и абразивного элемента 2 режущий инструмент 5 подают к абразивному элементу 2 в направлении подачи до тех пор, пока режущие кромки режущего инструмента 5 не будут взаимодействовать предусмотренным образом с режущими кромками режущего инструмента 5, срезать его и, тем самым, подготавливаться. При этом абразивный элемент 2 срезают, по меньшей мере, частично, вследствие чего он укорачивается в продольном направлении. После подготовки режущих кромок режущего инструмента 5 режущий инструмент 5 перемещают обратно из сменного держателя 4 в направлении, противоположном направлению подачи 24, после чего он может быть извлечен в готовом к использованию состоянии.

Затем процесс может быть повторен со следующим режущим инструментом 5, при этом абразивный элемент 2 последовательно срабатывается и подлежит замене при достижении предельного износа. Для этого весь сменный держатель 4 с остатком абразивного элемента 2 извлекают из продольного отверстия 11 и заменяют сменным держателем 4, в который предварительно установлен новый абразивный элемент 2. Благодаря возможности быстрой замены сменного держателя 4 с абразивным элементом 2 работа может быть продолжена немедленно. Другие подобные сменные держатели 4 могут храниться, например, в других гнездах шлифовальных кругов, что позволяет использовать их в той же подготовке. Таким образом, замена абразивного элемента 2 может быть отложена до завершения работы или достижения предельного износа шлифовальных кругов 14.

На фиг. 2 показано модифицированное устройство 1 согласно фиг. 1, которое было модифицировано для подготовки режущей кромки режущего инструмента 13 с большим вылетом, в данном случае, например, однолезвийного сверла. Поскольку такие режущие инструменты 13 с большим вылетом легко отклоняются вбок и начинают колебаться во время шлифовальной обработки, в том числе подготовки режущей кромки, режущий инструмент 13 в данном случае направляют и поддерживают направляющей втулкой 12, расположенной в передней части сменного держателя 4, что позволяет максимально снизить или вообще исключить негативное влияние большого вылета.

На фигурах 3а-3с показаны виды и разрезы абразивных элементов 2 различной конструкции в устройстве 1 согласно изобретению, показанном на фигуре 1, которые представляют собой примеры возможных модификаций абразивного элемента 2.

На фигуре 3а показан абразивный элемент 2, который является однородным по всей площади резания абразивного элемента 2, что также показано на фигуре 1.

На фигуре 3b показан абразивный элемент 2 с центральным отверстием 15, который можно использовать, например, для подготовки режущих кромок сверла в качестве режущего инструмента 5. В области отверстия 15 сверло не взаимодействует с абразивным элементом 2, так как там нет абразивного материала. В результате режущий инструмент 5, выполненный в виде сверла, не подвергается воздействию в области чувствительной поперечной режущей кромки и сохраняет существующую форму, обусловленную предыдущей операцией шлифования шлифовальным кругом 14. Только в области главных режущих кромок осуществляется подготовка главных режущих кромок абразивным элементом 2 в форме втулки.

Также возможен вариант, показанный на фигуре 3с, в котором наружная область 17 и сердцевина 16 абразивного элемента 2 изготовлены из разных абразивных частиц или одинаковых абразивных частиц с разной твердостью связующего и, следовательно, различными режущими свойствами. Например, сердцевина абразивного элемента 2 может иметь более высокую твердость связующего по сравнению с наружной областью, чтобы свести к минимуму упругие деформации на внутренней режущей кромке режущего инструмента 5. Здесь возможны различные модификации абразивного элемента 2 в зависимости от подготавливаемого режущего инструмента 5 и его формы.

На фигурах 4a-4d показаны разрезы сменного держателя 4 и расположенных в нем абразивных элементов 21, 22 для подготовки режущей кромки различных режущих инструментов 18, 19 и 20. Все инструменты 18, 19 и 20 объединяет то, что они имеют различные главные и вспомогательные режущие кромки, которые не могут быть подготовлены легко или вообще за один проход.

Например, развертка 18 на фигуре 4а может быть подготовлена с использованием участка 22 абразивного элемента 2 на главных режущих кромках и одновременно участка 21 абразивного элемента 2 на вспомогательных режущих кромках. Также возможна подготовка вспомогательных режущих кромок, как показано на фигуре 4b, только с использованием участка 21 абразивного элемента 2 на вспомогательных режущих кромках в отдельной операции после подготовки главных режущих кромок.

На фигуре 4 с показана подготовка режущей кромки ступенчатого сверла 19, обе ступени которого подготавливают одновременно с использованием двух участков 21 и 22 абразивного элемента 2, например, с разными характеристиками связующего.

На фигуре 4d показана подготовка режущей кромки фрезы 20 только на вспомогательных режущих кромках, взаимодействующих с участком 21 абразивного элемента 2.

На фигуре 5 показана возможная конфигурация магазина 25 в виде поддона на устройстве 1 согласно изобретению с гнездами 26 для приема ряда сменных держателей 4 и расположенных в них абразивных элементов 2. В таком магазине 25 в форме поддона могут храниться сменные держатели 4 с абразивными элементами 2 одинакового или различного диаметра. Это позволяет легко и автоматически заменять сменные держатели 4 с необходимыми абразивными элементами 2, то есть реализовать быстрое и автоматизированное взаимодействие между соответствующим изготавливаемым режущим инструментом 5 и подходящим абразивным элементом 2 для множества заточенных инструментов 5. Устройство, которое здесь в качестве примера выполнено в виде магазина 25 в форме поддона, может иметь круглую, квадратную или прямоугольную форму и, в зависимости от размеров, содержать определенное количество гнезд 26 для сменных держателей 4 с абразивными элементами 2.

Далее будут кратко раскрыты существенные признаки и преимущества изобретения:

Основная идея предложенного изобретением способа заключается в использовании изготовленного из абразивных частиц на эластичном связующем абразивного элемента 2, который в данном случае для примера установлен в специально разработанный держатель 3 шлифовального круга. Во время определенного резания такого абразивного элемента 2 происходит процесс съема материала с режущей кромки режущего инструмента 5, который можно использовать для заданной подготовки. Этот процесс осуществляется, например, на обычном заточном станке и, тем самым, может быть интегрирован в конец технологической цепочки производства или переточки инструмента без дополнительных усилий по обработке. Съем материала, необходимый для подготовки, происходит в результате относительного перемещения абразивного элемента 2 и режущего инструмента 5. Цилиндрический абразивный элемент 2 зажимают при этом, например, в фиксированном положении в держателе 3 шлифовального круга, в то время как необходимые поступательные и вращательные движения совершаются подготавливаемым режущим инструментом 5.

Кроме того, в этом случае можно задать определенное закругление и наклон режущей кромки путем преднамеренного наложения направлений вращения режущего инструмента 5 и держателя 3 шлифовального круга. Кроме того, в зоне резания режущего инструмента 5 могут быть созданы различные закругления путем использования структуры абразивного элемента 2 с различной степенью твердости. Закругление поперечной режущей кромки режущего инструмента 5 установленными методами подготовки представляет собой известную проблему. Благодаря использованию абразивного элемента 2 с отверстием 15, адаптированным к диаметру 5 инструмента, можно адаптировать главные режущие кромки, например, сверла 5 к процессу подготовки, избегая при этом округления поперечной режущей кромки. То же самое справедливо для точной подгонки диаметра абразивного элемента 2 к диаметру подготавливаемого режущего инструмента 5.

Кроме того, благодаря свободной кинематике процесса существуют дополнительные области применения, такие как подготовка разверток, микрофрез и ступенчатых сверл.

Обработка резанием абразивного элемента 2 приводит к съему материала на режущей кромке режущего инструмента 5, в результате чего она скругляется. Преимущество предложенного изобретением способа заключается в том, что изготовление инструмента (шлифование макроструктуры) и заданное изготовление микроструктуры режущей кромки может осуществляться, например, на одном и том же заточном станке или обрабатывающем устройстве. Вследствие обработки резанием абразивного элемента 2 постоянно используется свежая абразивная среда, поэтому в течение всего процесса действуют постоянные условия подготовки. При этом воздействие на инструмент ограничено участками режущего инструмента 5, вступающими в контакт с абразивным элементом 2, что является преимуществом по сравнению с другими процессами подготовки, такими как волочильное шлифование или струйно-абразивное резание. Помимо низких инвестиционных затрат, снижаются затраты на подготовку одного инструмента, так как абразивные элементы 2 можно быстро и легко заменять.

В уровне техники округление режущих кромок режущих инструментов 13 с большим вылетом, то есть большим отношением длины к диаметру (отношение l/d), в частности, требует особого обращения и сложного управления процессом, если необходимо выполнить подходящую подготовку режущей кромки. Предложенное изобретением устройство позволяет подготавливать такие режущие инструменты 13 с большим вылетом в кратчайшие сроки на заточном станке или обрабатывающем устройстве благодаря простой кинематике, обработке в одном и том же зажиме и в рамках существующих производственных процессов. Тем не менее, помимо режущих инструментов 13 с высоким отношением l/d, обычные вращательно-симметричные режущие инструменты также могут быть подготовлены этим способом путем незначительной модификации абразивных элементов 2.

Помимо закругления режущих кромок на новых инструментах 5, способ согласно изобретению также можно использовать для подготовки переточенных режущих инструментов 5, то есть уже покрытых слоем твердосплавного материала на определенных функциональных поверхностях. Согласно современному уровню знаний, целенаправленная обработка таких инструментов с использованием существующих в настоящее время процессов невозможна, что означает, что производительность восстановленных режущих инструментов 5 обычно оказывается значительно ниже, чем у новых режущих инструментов 5.

Для реализации устройства 1 согласно изобретению решающее значение имеет размещение сменного держателя 4, например, в держателе 3 шлифовального круга. Держатели 3 шлифовального круга, обычно используемые на заточных станках, имеют соответствующие интерфейсы к шпинделю заточного станка. Они обычно выполняются в виде полого конического хвостовика (HSK), конического хвостовика (SK) или других, обычно стандартизированных интерфейсов, чтобы обеспечить высокую степень гибкости и точности при замене шлифовального круга. В данном случае шлифовальные круги для заточки инструмента обычно размещаются на оправке 3, например, с диаметром d=20 мм, установленной с помощью распорных колец и закрепленной зажимной гайкой 9. Сердечник оправки 3 до сих пор не выполнял никаких функций. Благодаря установке сменного держателя 4, в данном случае в отверстии 11 с внутренней резьбой, оправка 3 получает дополнительную функцию, а возможности применения держателя шлифовального круга 3 значительно расширяются. Помимо крепления сменного держателя 4, другие функциональные элементы, которые не служат цели подготовки режущей кромки, также могут быть установлены с помощью резьбового или иного соединения. Соответствующие гнезда могут быть предусмотрены на других обрабатывающих устройствах, например, токарных станках, сверлильных станках или другом специальном или универсальном оборудовании.

Абразивные элементы 2, разработанные специально для подготовки режущих кромок, содержат эластичное связующее абразивных частиц со степенью твердости, определяемой для соответствующей области применения. При этом речь идет о вращательно-симметричном абразивном элементе 2, содержащем мелкие или более крупные абразивные частицы, например, частицы карбида кремния, диоксида алюминия или алмаза, и последовательно полностью срезаемом подготавливаемыми режущими инструментами 5. Вращательно-симметричные абразивные элементы 2 адаптированы к диаметру подготавливаемого режущего инструмента 5, изготавливаются с очень малым припуском и запрессовываются в сменный держатель 4. Таким образом, можно предотвратить или значительно снизить округление открытых режущих кромок режущего инструмента 5 по сравнению с существующими методами. В дополнение к вращательно-симметричным основным инструментам с фиксированной твердостью можно также изготавливать абразивные элементы 2 с различной степенью твердости, соответственно адаптированные к области применения и обрабатываемым диаметрам. В частности, может оказаться необходимым придать сердцевине 16 абразивного элемента 2 более высокую твердость, чем наружной области 17, что позволит равномерно закруглять режущую кромку вследствие упругой деформации вращательно-симметричного абразивного элемента 2.

Кроме того, кинематика процесса дает возможность, например, путем наложения направлений и скоростей вращения, охватить широкий диапазон параметров в части скоростей резания абразивного элемента 2, независимо от производительности шпинделя заготовки и шпинделя инструмента. Кроме того, разнонаправленные, встречные и сонаправленные перемещения держателя 3 шлифовального круга со встроенным абразивным элементом 2 и подготавливаемого режущего инструмента 5 позволяют регулировать наклон режущей кромки, форм-фактор к. Благодаря наличию отверстий 15, сердцевин 16 различной твердости, абразивных частиц и размеров зерен, а также гибкой форме абразивных элементов 2, этот процесс может быть перенесен на множество различных вариантов режущих инструментов 5. Кроме того, путем наложения осей держателя 3 шлифовального круга может быть разработана и реализована другая кинематика, которая приближается к операции фрезерования и, таким образом, позволяет подготавливать различные фрезы 5 целенаправленно на торцевой и/или окружной режущей кромке.

В дополнение к описанному выше использованию абразивных элементов 2 для подготовки режущей кромки, устройство 1 может быть расширено путем установки измерительной техники или датчиков. Поместив электрические токопроводящие дорожки и датчики в сменный держатель 4, можно было бы реализовать электронную контролирующую схему на аккумуляторах, которые можно было бы заряжать вне станка или в магазине шлифовальных кругов с помощью подходящей технологии зарядки во время простоев.

Благодаря интеграции устройства 1, например, в держатель 3 шлифовального круга, стоимость приобретения лишь незначительно увеличивается по сравнению с обычными держателями 3 шлифовального круга. Таким образом, благодаря интеграции в держатель 3 шлифовального круга, концепция может быть использована практически на любом заточном или обрабатывающем станке. Это позволяет обойтись без инвестиций в дополнительное оборудование, включая связанные с этим расходы на содержание и обслуживание, а также на обработку заготовок после процесса шлифования, необходимых в большинстве известных способов. Например, при полной обработке на заточном станке возникают периоды, когда станок не может использоваться по своему прямому назначению, но они незначительны из-за очень коротких периодов обработки - <5 с на операцию подготовки. Замены инструмента можно избежать, грамотно расположив пакеты шлифовальных кругов на шлифовальной оправке или оснастив каждый держатель 3 шлифовального круга устройством 1 согласно изобретению, что позволит повысить общую производительность и значительно снизить производственные затраты.

Адаптация абразивных элементов 2 к диаметру режущих инструментов 5 и заданный максимальный припуск срезаемого абразивного элемента 2 гарантируют практическое отсутствие влияния на углы режущих кромок и вспомогательные режущие кромки режущих инструментов 5. Кроме того, благодаря поверхности контакта режущего инструмента 5 и срезаемого абразивного элемента 2, ограниченной толщиной стружки, отсутствует влияние на периферийные поверхности режущего инструмента 5. Благодаря определенной длине вращательно-симметричного абразивного элемента 2 в сменном держателе 4, предложенная идея позволяет обрабатывать несколько режущих инструментов 5 в зависимости от диаметра и заданного закругления, пока срезаемый абразивный элемент 2 не будет израсходован полностью. Благодаря замене сменного держателя 4 или переходу на другой держатель 3 шлифовального круга с тем же абразивным элементом 2 возможна плавная обработка в рамках технологической цепочки. Свободная кинематика благодаря креплению в держателе шлифовального круга 3 позволяет реализовать другие кинематики процесса, аналогичные фрезерованию, на заточном станке. Это открывает возможности для подготовки главной и вспомогательной режущих кромок режущего инструмента 5 с различными закруглениями режущей кромки и форм-факторами.

Помимо изменения формы абразивных элементов 2 и твердости связующего, можно создавать различные формы округления режущей кромки путем изменения кинематических коэффициентов перекрытия. Особое значение имеют направление вращения режущего инструмента 5, направление вращения абразивного элемента 2, время пребывания на дне отверстия и подача за один оборот.

Для инструментов 13 глубокого сверления с большим вылетом и различными диаметрами необходима направляющая конца инструмента, обеспечивающая подготовку режущей кромки без повреждения режущего инструмента 13. Для этого необходима адаптация сменного держателя 4. Размеры направляющей режущего инструмента 13 выбирают таким образом, чтобы абразивный элемент 2 совпадал с осью заготовки, а упругое отклонение режущего инструмента 13 компенсировалось. Сложность подготовки обусловлена требованиями, предъявляемыми к режущей кромке. При использовании однолезвийных инструментов глубокого сверления, помимо увеличенного округления наружной режущей кромки необходимо также добиться значительно меньшего округления внутренней режущей кромки.

Список ссылочных обозначений

1 устройство согласно изобретению

2 абразивный элемент

3 приемный фланец на держателе шлифовального круга

4 сменный держатель

5 режущий инструмент

6 резьба сменного держателя

7 режущая кромка режущего инструмента

8 зажимная резьба для шлифовального круга

9 зажимная гайка для шлифовального круга

10 конус инструмента

11 отверстие в держателе шлифовального круга

12 направляющая втулка

13 однолезвийное сверло

14 шлифовальный круг

15 отверстие

16 сердцевина с увеличенной твердостью связующего

17 окружная зона с пониженной твердостью связующего

18 развертка

19 ступенчатое сверло

20 фреза

21 наружный абразивный элемент

22 внутренний абразивный элемент

23 отверстие в держателе

24 направление подачи

25 магазин в виде поддона

26 гнезда

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| Способ заточки шнекового сверла | 2019 |

|

RU2709553C1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЕРШИНЫ СПИРАЛЬНОГО СВЕРЛА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2459693C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ СМЕННЫХ ПЛАСТИН | 2024 |

|

RU2835264C1 |

| Насадка на подручник точильного станка для заточки свёрл | 2025 |

|

RU2840339C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1814613A3 |

| КОМБИНИРОВАННЫЙ ИГЛОАБРАЗИВНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2237571C1 |

| СВЕРЛО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ С ПЛОСКИМ ОСНОВАНИЕМ | 2007 |

|

RU2455127C2 |

Группа изобретений относится к подготовке режущих кромок режущих инструментов, в частности сверл, фрез или подобных инструментов. Устройством предусмотрена возможность взаимодействия режущего инструмента во время относительного перемещения с абразивным элементом на эластичном связующем, содержащим абразивные частицы, с обработкой резанием. Частицы абразивного элемента воздействуют на геометрию кромки режущего инструмента, причем размеры абразивного элемента адаптированы к размерам соответствующего подготавливаемого режущего инструмента. Абразивный элемент размещен в сменном держателе, расположенном в зоне обрабатывающего устройства, в частности заточного станка, и зафиксированном с возможностью обработки резанием посредством режущего инструмента для подготовки режущей кромки. Обеспечивается возможность подготовки режущих кромок вращательно-симметричных режущих инструментов, в частности с крепежным хвостовиком, в отношении их микроструктуры. 3 н. и 23 з.п. ф-лы, 5 ил.

1. Устройство (1) для подготовки режущих кромок режущих инструментов (5), в частности, сверл, фрез, в частности, твердосплавных режущих инструментов, в котором предусмотрена возможность взаимодействия режущего инструмента (5) во время относительного перемещения с абразивным элементом (2) на эластичном связующем, содержащим абразивные частицы, с обработкой резанием, так чтобы частицы абразивного элемента (2) воздействовали на геометрию кромки режущего инструмента (5), отличающееся тем, что размеры абразивного элемента (2) адаптированы к размерам соответствующего подготавливаемого режущего инструмента (5), причем абразивный элемент (2) размещен в сменном держателе (4), расположенном в зоне обрабатывающего устройства, в частности, заточного станка, и зафиксированном с возможностью обработки резанием посредством режущего инструмента (5) для подготовки режущей кромки.

2. Устройство (1) по п. 1, отличающееся тем, что сменный держатель (4) установлен с возможностью использования в рабочей зоне заточного станка, предпочтительно, в держателе (3) шлифовального круга заточного станка.

3. Устройство (1) по одному из пп. 1 или 2, отличающееся тем, что абразивный элемент (2) выполнен цилиндрическим.

4. Устройство (1) по п. 3, отличающееся тем, что окружные размеры цилиндра абразивного элемента (2) соответствуют окружным размерам подготавливаемого режущего инструмента (5).

5. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что абразивный элемент (2) выполнен с возможностью замены на новый абразивный элемент (2) после полного использования, в частности, он установлен в сменном держателе (4) с возможностью замены, предпочтительно запрессован в сменный держатель (4).

6. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что предусмотрена возможность изготовления вращательно-симметричного абразивного элемента (2) с припуском, соответствующим диаметру подготавливаемого режущего инструмента (5), и его запрессовки в сменный держатель (4).

7. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что сменный держатель (4) выполнен с возможностью вставки в предпочтительно центральное отверстие (11) в держателе (3) шлифовального круга, предпочтительно в приемном фланце держателя (3) для шлифовального круга (14), или в другом обрабатывающем устройстве.

8. Устройство (1) по п. 7, отличающееся тем, что сменный держатель (4) имеет наружную резьбу (6), выполненную с возможностью ввинчивания в отверстие (11) с внутренней резьбой в держателе (3) шлифовального круга или другом обрабатывающем устройстве.

9. Устройство (1) по п. 7, отличающееся тем, что сменный держатель (4) выполнен с возможностью запрессовки или вставки в предпочтительно центральное отверстие (11) в держателе (3) шлифовального круга или другом обрабатывающем устройстве и фиксации в нем без возможности проворачивания.

10. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что в области сменного держателя (4) для абразивного элемента (2) расположена направляющая втулка (12), позволяющая подготавливать асимметричные режущие инструменты (13) с большим вылетом, предпочтительно, инструменты для глубокого сверления, однолезвийные сверла, спиральные сверла или иные подобные инструменты с большим отношением длины к диаметру, направляющим образом, причем направляющая втулка (12), в частности, расположена относительно сменного держателя (4), предпочтительно на линии продолжения сменного держателя (4), таким образом, чтобы направляющая втулка (12) направляла и поддерживала режущий инструмент (13) с большим вылетом перед областью резания абразивного элемента (2).

11. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что предусмотрена возможность ввода в сменный держатель (4) электрических токоведущих дорожек и/или сенсорных элементов, предоставляющих информацию о ходе подготовки режущей кромки, причем, в частности, сенсорные элементы оснащены аккумуляторами, встроенными в сменный держатель (4) и выполненными с возможностью зарядки в магазине шлифовальных кругов или вне станка во время простоя.

12. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что абразивный элемент (2) содержит абразивные частицы, в частности, частицы карбида кремния, диоксида алюминия или алмаза и предусматривает возможность последовательного полного срезания подготавливаемыми режущими инструментами (5).

13. Устройство (1) по п. 12, отличающееся тем, что абразивный элемент (2) содержит смесь более мелких и/или более крупных абразивных частиц, причем более мелкие и/или более крупные абразивные частицы распределены в абразивном элементе (2) неоднородно.

14. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что абразивный элемент (2) содержит расширяющееся в осевом направлении отверстие (15), соответствующее диаметру режущего инструмента (5), в пределах которого режущий инструмент (5) не подвержен воздействию частиц абразивного элемента (2).

15. Устройство (1) по одному из предыдущих пунктов, отличающееся тем, что абразивный элемент (2) содержит участки (21, 22) с различной степенью твердости связующего, в частности, радиальные кольцевые участки (21, 22) различной степени твердости, причем, в частности, сердцевина (22) абразивного элемента (2) имеет более высокую твердость связующего, чем внешняя область (21), что позволяет равномерно закруглять режущую кромку благодаря упругой деформации вращательно-симметричного абразивного элемента (2).

16. Способ подготовки режущей кромки режущих инструментов (5), в частности сверл, фрез, в частности твердосплавных режущих инструментов, в котором режущий инструмент (5) во время относительного перемещения взаимодействует с абразивным элементом (2) на эластичном связующем, содержащем абразивные частицы, с обработкой резанием, так чтобы частицы абразивного элемента (2) воздействовали на геометрию кромки режущего инструмента (5), отличающийся тем, что размеры абразивного элемента (2) адаптируют к размерам соответствующего подготавливаемого режущего инструмента (5), и абразивный элемент (2) размещают в сменном держателе (5), расположенном в зоне обрабатывающего устройства, в частности, заточного станка, в котором абразивный элемент (2) последовательно полностью срезают подготавливаемыми режущими инструментами (5).

17. Способ (1) по п. 16, отличающийся тем, что подготовку режущей кромки выполняют в том же зажиме непосредственно после первоначального придания формы режущему инструменту (5) или после переточки режущего инструмента (5) на том же обрабатывающем устройстве.

18. Способ (1) по одному из пп. 16 или 17, отличающийся тем, что с помощью относительного перемещения абразивного элемента (2) и режущего инструмента (5), в частности, наложения направлений и частот вращения, адаптируют в широких пределах скорость резания при срезании абразивного элемента (2).

19. Способ (1) по п. 18, отличающийся тем, что абразивный элемент (2) и/или режущий инструмент (5) совершает вращательные движения во время срезания абразивного элемента (2), причем, в частности, наложение вращательного движения абразивного элемента (2) и/или режущего инструмента (5) позволяет целенаправленно округлять и/или отклонять режущую кромку режущего инструмента (5), и/или получать асимметричные профили режущей кромки и/или профили режущей кромки, изменяющиеся по диаметру инструмента.

20. Способ (1) по п. 18, отличающийся тем, что подготавливаемый режущий инструмент (5) совершает необходимые поступательные и вращательные движения во время подготовки режущей кромки.

21. Способ (1) по одному из пп. 16-20, отличающийся тем, что абразивный элемент (2) с участками с различной степенью твердости связующего формирует переменные закругления по площади режущей кромки режущего инструмента (5).

22. Способ (1) по одному из пп. 16-21, отличающийся тем, что благодаря вытянутому в осевом направлении отверстию (15), которое соответствует диаметру режущего инструмента (5) и в котором режущий инструмент (5) не подвергают воздействию частиц абразивного элемента (2), не осуществляется подготовка режущей кромки осевых участков режущего инструмента (5), в частности, главных режущих кромок сверла, в частности, не осуществляется округление поперечной режущей кромки.

23. Способ (1) по одному из пп. 16-22, отличающийся тем, что абразивный элемент (2) имеет внешние размеры, адаптированные к диаметру режущего инструмента (5), что позволяет осуществлять подготовку режущей кромки только на определенных участках режущей кромки режущего инструмента (5).

24. Способ (1) по одному из пп. 16-23, отличающийся тем, что подготовку режущих кромок осуществляют на новых инструментах (5) или переточенных режущих инструментах (5), уже имеющих слой твердосплавного покрытия на определенных функциональных поверхностях.

25. Способ (1) по одному из пп. 16-24, отличающийся тем, что режущий инструмент (5) с главной и вспомогательной режущими кромками, в частности, фрезы (20), развертки (18) и/или ступенчатые сверла (19), для подготовки своей главной или вспомогательной режущей кромки срезает последовательно установленные абразивные элементы (2) с различными свойствами.

26. Абразивный элемент (2) для осуществления способа по п. 16, отличающийся тем, что окружные размеры цилиндрического абразивного элемента (2) соответствуют окружным размерам подготавливаемого режущего инструмента (5).

| DE 102011054276 B4, 03.12.2015 | |||

| УСТРОЙСТВО ДЛЯ ОСТЕОСИНТЕЗА | 0 |

|

SU189519A1 |

| Приспособление для заточки многозубого инструмента | 1989 |

|

SU1743811A1 |

| Устройство для заточки зубьев инструмента | 1983 |

|

SU1215949A1 |

| US 4461121 A1, 24.07.1984. | |||

Авторы

Даты

2024-06-11—Публикация

2020-08-10—Подача