Известны отрезные устройства для технологических машин, содержащие гибкий режущий орган и направляющий узел, которые вместе образуют замкнутую систему.

Настоящее изобретение относится к отрезному устройству для технологической машины, прежде всего ручной машины, содержащему по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел, которые образуют замкнутую систему. Направляющий узел содержит по меньшей мере один основной элемент или по меньшей мере один основной элемент и по меньшей мере один держатель гибкого режущего органа, причем по меньшей мере основной элемент направляющего узла и/или держатель гибкого режущего органа имеет(-ют) по меньшей мере две различно ориентированные направляющие поверхности, предусмотренные для направления гибкого режущего органа в смонтированном состоянии.

В соответствии с изобретением основной элемент направляющего узла выполнен Т-образным, или держатель гибкого режущего органа содержит по меньшей мере два удерживающих гибкий режущий орган элемента, причем при нахождении направляющего узла в отсоединенном от технологической машины состоянии гибкий режущий орган удерживается в смонтированном положении за счет взаимодействия двух удерживающих гибкий режущий орган элементов.

Технический результат, достигаемый при осуществлении изобретения, заключается в обеспечении прочности и технологичности направляющего узла отрезного устройства, а также удобства соединения отрезного устройства со стыковочным узлом переносной технологической машины.

Как указано выше, по меньшей мере основной элемент направляющего узла и/или держатель гибкого режущего органа имеет(-ют) по меньшей мере две различно (относительно друг друга) ориентированные направляющие поверхности, предусмотренные для направления гибкого режущего органа в смонтированном (установленном) состоянии. Под гибким режущим органом здесь понимается, в частности, узел, предусмотренный для локального устранения обуславливающих когезию межатомных связей обрабатываемой заготовки, прежде всего путем механического отделения и/или механического удаления частиц материала заготовки. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для разделения заготовки по меньшей мере на две физически отделенные друг от друга части и/или по меньшей мере частичного отделения и/или удаления частиц материала заготовки, берущего начало у ее поверхности. Особенно предпочтительно, чтобы гибкий режущий орган был выполнен в виде режущей цепи, установленной с возможностью приведения в циклическое круговое и/или колебательное (возвратно-поступательное) движение вдоль периметра направляющего узла. Таким образом, гибкий режущий орган предпочтительно содержит резценосные элементы, выполненные в виде звеньев цепи. При этом резценосные элементы могут быть соединены между собой разъемным образом, например, посредством замкового звена цепи и подобных решений, и/или неразъемным образом. Вместе с тем, возможен вариант, в котором гибкий режущий орган выполнен в виде режущей ленты и/или режущего троса. В случае выполнения гибкого режущего органа в виде режущей ленты и/или в виде режущего троса резценосные элементы крепятся непосредственно на режущей ленте и/или на режущем тросе и обладают возможностью приведения в циклическое круговое и/или колебательное движение вдоль периметра направляющего узла.

Под направляющим узлом здесь понимается, в частности, узел, предусмотренный для приложения к гибкому режущему органу реакции связи по меньшей мере вдоль направления, перпендикулярного направлению резания гибкого режущего органа, с целью задания возможного движения гибкого режущего органа вдоль направления резания. Особенно предпочтительно, чтобы направляющий узел был выполнен из двух частей. Слово "предусмотренный" следует понимать, в частности, как установленный, выполненный и/или оснащенный специально для выполнения определенной функции. Предпочтительно, чтобы направляющий узел имел по меньшей мере один направляющий элемент, прежде всего направляющий паз, обеспечивающий направление гибкого режущего органа. Предпочтительно, чтобы направляющий узел посредством направляющего элемента, прежде всего направляющего паза, придавал гибкому режущему органу направление в плоскости резания вдоль всего периметра этого направляющего узла. Под плоскостью резания здесь понимается, в частности, плоскость, в которой гибкий режущий орган перемещается относительно направляющего узла вдоль его периметра в по меньшей мере двух противоположных друг другу направлениях резания. Предпочтительно, чтобы при обработке заготовки плоскость резания была ориентирована по меньшей мере по существу поперек обрабатываемой поверхности заготовки. Под по меньшей мере по существу поперечной ориентацией здесь понимается, в частности, ориентация плоскости и/или направления относительно другой плоскости и/или другого направления, предпочтительно отличная от параллельной. Вместе с тем, возможен вариант, в котором при обработке заготовки плоскость резания ориентирована по меньшей мере по существу параллельно обрабатываемой поверхности заготовки, в частности при выполнении гибкого режущего органа в виде абразивного (шлифовального) инструмента и т.д. Под по меньшей мере по существу параллельной ориентацией здесь понимается, в частности, ориентация направления относительно опорного направления, прежде всего в плоскости, при которой отклонение данного направления от опорного направления составляет, в частности менее 8°, предпочтительно - менее 5°, а особенно предпочтительно - менее 2°.

Под направлением резания здесь понимается, в частности, направление, вдоль которого по меньшей мере в одном рабочем состоянии вследствие сообщения гибкому режущему органу приводного усилия и/или приводного момента он перемещается, прежде всего в направляющем узле, для создания прореза и/или для отделения и/или для удаления частиц материала обрабатываемой заготовки. Предпочтительно, чтобы в рабочем состоянии гибкий режущий орган перемещался вдоль направления резания относительно направляющего узла. Предпочтительно, чтобы направляющий узел имел форму геометрической фигуры, имеющей, при рассмотрении в плоскости резания, замкнутый сам на себя наружный контур, в состав которого входят по меньшей мере две проходящие параллельно друг другу прямые и по меньшей мере два соединительных отрезка, прежде всего в виде дуг окружности, каждый из которых соединяет между собой обращенные в одну сторону концы прямых. Под замкнутой системой здесь понимается, в частности, система, включающая в себя по меньшей мере два компонента, которые в демонтированном состоянии системы, когда ее отсоединили от системы более высокого порядка, в которую она входила как подсистема, такой, например, как технологическая машина, сохраняют функциональность за счет взаимодействия и/или в демонтированном состоянии соединены между собой исключающим их самопроизвольное разделение образом. Предпочтительно, чтобы по меньшей мере два компонента замкнутой системы были соединены между собой по меньшей мере по существу неразъемным для оператора образом. Под по меньшей мере по существу неразъемным соединением здесь понимается, в частности, такое соединение по меньшей мере двух конструктивных элементов, при котором отделить их друг от друга можно только при помощи режущих инструментов, например, пилы, прежде всего механической пилы, и т.д., и/или химических разделителей, например, растворителей и т.д.

Особенно предпочтительно, чтобы по меньшей мере две направляющие поверхности были выполнены примыкающими друг к другу. При этом предпочтительно, чтобы по меньшей мере две направляющие поверхности были расположены по меньшей мере по существу перпендикулярно друг другу. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Особенно предпочтительно, чтобы направляющие поверхности были выполнены за одно целое с основным элементом направляющего узла. Под основным элементом направляющего узла здесь понимается, в частности, элемент направляющего узла, массовая доля которого составляет по меньшей мере более 20%, предпочтительно - более 30%, а особенно предпочтительно - более 40% от всей массы направляющего узла и/или его объемная доля составляет по меньшей мере более 20%, предпочтительно - более 30%, а особенно предпочтительно - более 40% всего объема направляющего узла. Под выполнением элементов за одно целое понимается, в частности, по крайней мере, неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение этих элементов, например сварное, клеевое соединение, приформовывание методом литья под давлением и/или соединение иным целесообразным с точки зрения специалиста методом, и/или, что предпочтительно, выполнение элементов в виде одного изделия, например, путем изготовления из одной отливки и/или путем изготовления методом одно- или многокомпонентного литья под давлением и, что предпочтительно, из одной заготовки. Кроме того, под держателем гибкого режущего органа здесь понимается узел, удерживающий гибкий режущий орган на приводной стороне направляющего узла по меньшей мере по существу в смонтированном положении гибкого режущего органа при нахождении отрезного устройства для технологической машины, в частности направляющего узла, в демонтированном от стыковочного узла переносной технологической машины состоянии. Такое обеспечиваемое держателем удержание гибкого режущего органа на приводной стороне направляющего узла в его смонтированном положении при нахождении отрезного устройства для технологической машины, в частности направляющего узла, в демонтированном от стыковочного узла переносной технологической машины состоянии, имеет место, частности, в случае выполнения отрезного устройства для технологической машины отдельным от обеспечивающего передачу крутящего момента элемента, расположенного в направляющем узле. Под приводной стороной здесь понимается, в частности, сторона направляющего узла, при рассмотрении его в плоскости резания гибкого режущего органа, на которой приводной элемент переносной технологической машины имеет возможность соединения с гибким режущим органом, и, в частности, входит с зацеплением в направляющий узел для передачи приводных усилий и/или приводных крутящих моментов на гибкий режущий орган в состоянии отрезного устройства для технологической машины, в частности направляющего узла, когда оно соединено со стыковочным узлом. Под смонтированным положением здесь понимается, в частности, положение гибкого режущего органа при его нахождении в состоянии, когда он расположен в направляющем узле, в котором при соединении отрезного устройства для технологической машины, в частности направляющего узла, со стыковочным узлом гибкий режущий орган может соединяться непосредственно с приводным элементом переносной технологической машины. Предпочтительно, чтобы при нахождении гибкого режущего органа в смонтированном положении приводной элемент мог входить в направляющий узел, в то время как гибкий режущий орган может быть соединен с приводным элементом без удержания гибкого режущего органа оператором. Достигаемое благодаря предлагаемому в изобретении конструктивному исполнению отрезного устройства для технологической машины преимущество состоит в компактности конструкции отрезного устройства для технологической машины. Еще одно достигаемое при этом преимущество состоит в сокращении числа сборочных операций, проводимых для сборки отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы направляющий узел содержал по меньшей мере один другой основной элемент, имеющий по меньшей мере две различно ориентированные направляющие поверхности, предусмотренные для направления гибкого режущего органа в смонтированном (установленном) состоянии. Особенно предпочтительно, чтобы направляющие поверхности были выполнены за одно целое с другим основным элементом направляющего узла. Предпочтительно, чтобы основной элемент направляющего узла и другой основной элемент направляющего узла в смонтированном состоянии образовывали направляющий паз, служащий для размещения в нем гибкого режущего органа. Благодаря этому имеется возможность конструктивно простым образом получить направляющий узел, предназначенный для направления гибкого режущего органа.

Предпочтительно, чтобы в смонтированном состоянии основной элемент направляющего узла и другой основной элемент направляющего узла были соединены между собой посредством соединения с геометрическим и/или силовым замыканием. Вместе с тем, возможен вариант, в котором в смонтированном состоянии основной элемент направляющего узла и другой основной элемент направляющего узла соединены между собой путем обеспечения связи с образованием неразъемного соединения (т.е. с замыканием за счет сил межмолекулярного или межатомного сцепления). Особенно предпочтительно, чтобы в смонтированном состоянии основной элемент направляющего узла и другой основной элемент направляющего узла были соединены между собой разъемным образом в плоскости резания гибкого режущего органа. Предпочтительно, чтобы основной элемент направляющего узла и другой основной элемент направляющего узла были образованы из керамики. Вместе с тем, возможен вариант, в котором основной элемент направляющего узла и другой основной элемент направляющего узла образованы из другого подходящего с точки зрения специалиста материала. Особенно предпочтительно, чтобы направляющий узел был образован в результате сборки основного элемента направляющего узла и другого основного элемента направляющего узла. Таким образом, для выполнения своей функции направляющий узел содержит только две детали, если при этом исключить из числа деталей направляющего узла соединительные элементы, требующиеся для соединения основного элемента направляющего узла и другого основного элемента направляющего узла. Достигаемое с таким решением преимущество состоит в возможности конструктивно простым образом получить конструктивное исполнение направляющего узла из двух частей.

Кроме того, предлагается, чтобы в плоскости резания гибкого режущего органа направляющий узел имел по меньшей мере два выполненных выпуклыми конца. Под выполнением выпуклым здесь понимается, в частности, обеспечение геометрической формы соединительных отрезков наружного контура направляющего узла, при которой этот отрезок выполнен куполообразно искривленным наружу от направляющего узла. Предпочтительно, чтобы при этом соединительные отрезки имели радиус, исходящий из центра, расположенного в боковой поверхности направляющего узла, проходящей в плоскости резания. При таком решении имеется возможность конструктивно простым образом достичь изменения направления движения гибкого режущего органа во время его движения вдоль периметра направляющего узла. Возможен альтернативный вариант выполнения, в котором направляющий узел на каждом из соединительных отрезков имеет обеспечивающий заворачивание элемент, установленный с возможностью вращения, например, ролик, зубчатое колесо и иные элементы. Достигаемое посредством установленного с возможностью вращения обеспечивающего заворачивание элемента преимущество состоит в возможности смены направления движения гибкого режущего органа при его движении вдоль периметра направляющего узла с малыми потерями на трение.

Кроме того, предлагается, чтобы держатель гибкого режущего органа был расположен по меньшей мере частично на основном элементе направляющего узла. Предпочтительно, чтобы держатель гибкого режущего органа на основном элементе направляющего узла был расположен в области приводной стороны. При этом предпочтительно, чтобы держатель гибкого режущего органа был установлен на основном элементе направляющего узла посредством соединения с силовым замыканием и/или обеспечения связи с образованием неразъемного соединения, например, посредством резьбового соединения, сварного соединения, паяного соединения и/или клеевого соединения и т.д. Вместе с тем, возможен вариант, в котором держатель гибкого режущего органа установлен на основном элементе направляющего узла посредством другого подходящего с точки зрения специалиста типа соединения, например, за счет соединения с геометрическим замыканием. Достигаемое благодаря предлагаемому в изобретении конструктивному исполнению преимущество состоит в возможности конструктивно простым образом добиться компактности отрезного устройства для технологической машины.

Предпочтительно, чтобы держатель гибкого режущего органа включал в себя по меньшей мере один выполненный в форме диска удерживающий гибкий режущий орган элемент, предусмотренный для удержания гибкого режущего органа по меньшей мере в одном положении, прежде всего в смонтированном положении. Под выполнением в форме диска здесь понимается, в частности, выполнение элемента геометрической формы, при которой одна его протяженность, в частности толщина, или высота, вдоль по меньшей мере одного первого направления, многократно меньше другой протяженности элемента, в частности ширины, или диаметра, отсчитываемой вдоль другого направления, по меньшей мере по существу перпендикулярного первому направлению. Вместе с тем, возможен вариант, в котором удерживающий гибкий режущий орган элемент имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Предпочтительно, чтобы удержание гибкого режущего органа в по меньшей мере одном положении, прежде всего в смонтированном положении, было реализовано посредством соединения удерживающего гибкий режущий орган элемента с геометрическим замыканием, в частности посредством поверхности удерживающего гибкий режущий орган элемента. Вместе с тем, возможен вариант, в котором удерживающий гибкий режущий орган элемент удерживает гибкий режущий орган в меньшей мере одном положении за счет другого подходящего с точки зрения специалиста средства, например, при помощи магнитной силы и т.д. При этом удерживающий гибкий режущий орган элемент может быть выполнен за одно целое с элементом сцепления с технологической машиной, относящимся к держателю гибкого режущего органа, или же он может быть выполнен отдельным от элемента сцепления с технологической машиной. Особенно предпочтительно, чтобы держатель гибкого режущего органа содержал по меньшей мере два удерживающих гибкий режущий орган элемента, выполненных в форме диска. При этом предпочтительно, чтобы каждый из двух удерживающих гибкий режущий орган элементов был расположен в одной из двух плоскостей, расположенных параллельно плоскости резания гибкого режущего органа и смещенных относительно друг друга по меньшей мере по существу параллельно. Достигаемое при этом преимущество состоит в предотвращении проваливания гибкого режущего органа в сопрягающее отверстие направляющего узла. Достигаемое благодаря этому преимущество состоит в возможности обеспечения простой и комфортной установки отрезного устройства для технологической машины, в частности направляющего узла, на стыковочный узел, при которой можно эффективным образом избежать необходимости удержания гибкого режущего органа оператором для стыковки приводного элемента с гибким режущим органом.

Помимо этого, предлагается, чтобы удерживающий гибкий режущий орган элемент имел по меньшей мере одно отверстие сопряжения с приводным элементом. Особенно предпочтительно, чтобы отверстие сопряжения с приводным элементом было выполнено овальным. Вместе с тем, возможен вариант, в котором отверстие сопряжения с приводным элементом имеет другое подходящее с точки зрения специалиста конструктивное исполнение, например, как круглое конструктивное исполнение, в виде прорези и т.д. Достигаемое благодаря предлагаемому в изобретении конструктивному исполнению преимущество состоит в возможности комфортного введения приводного элемента переносной технологической машины при стыковке отрезного устройства для технологической машины, в частности направляющего узла, со стыковочным узлом переносной технологической машины, при котором гибкий режущий орган эффективно удерживается в смонтированном положении посредством удерживающего гибкий режущий орган элемента.

Особенно предпочтительно, чтобы держатель гибкого режущего органа имел по меньшей мере удерживающий гибкий режущий орган элемент и по меньшей мере один элемент сцепления с технологической машиной, выполненный за одно целое с удерживающим гибкий режущий орган элементом. Под элементом сцепления с технологической машиной здесь понимается, в частности, элемент, предусмотренный для стыковки отрезного устройства для технологической машины, в частности направляющего узла, с переносной технологической машиной. Предпочтительно, чтобы элемент сцепления с технологической машиной был предусмотрен для реализации соединения с геометрическим и/или силовым замыканием между отрезным устройством для технологической машины и переносной технологической машиной для эксплуатации отрезного устройства для технологической машины, в частности для привода гибкого режущего органа посредством приводного элемента переносной технологической машины. При этом предпочтительно, чтобы элемент сцепления с технологической машиной вставлялся в приемную область стыковочного узла, выполненную соответствующей элементу сцепления с технологической машиной. Вместе с тем, возможен вариант, в котором для стыковки отрезного устройства для технологической машины, в частности направляющего узла, с переносной технологической машиной элемент сцепления с технологической машиной может быть установлен на стыковочном узле другим подходящим с точки зрения специалиста образом. Достигаемое за счет конструктивного исполнения элемента сцепления с технологической машиной и удерживающего гибкий режущий орган элемента за одно целое преимущество состоит в компактности держателя гибкого режущего органа. Помимо этого, еще одно преимущество состоит в возможности сокращения монтажного пространства, издержек и трудозатрат на сборку.

Кроме того, предлагается, чтобы держатель гибкого режущего органа включал в себя по меньшей мере удерживающий гибкий режущий орган элемент, который расположен, в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, между имеющимися в держателе по меньшей мере двумя элементами сцепления с технологической машиной. Благодаря этому можно конструктивно простым образом предотвратить проваливание гибкого режущего органа в сопрягающее отверстие направляющего узла в состоянии отрезного устройства для технологической машины, в частности направляющего узла, когда оно снято с переносной технологической машины.

Предпочтительно, чтобы гибкий режущий орган содержал по меньшей мере два резценосных элемента, соединенных между собой посредством по меньшей мере одного соединительного элемента гибкого режущего органа, оканчивающегося по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью одного из по меньшей мере двух резценосных элементов. Под резценосным элементом здесь понимается, в частности, элемент, к которому прикреплен по меньшей мере один режущий элемент для отделения и/или для удаления частиц материала обрабатываемой заготовки. Под соединительным элементом здесь понимается, в частности, элемент, предусмотренный для соединения между собой с геометрическим и/или силовым замыканием по меньшей мере двух деталей, прежде всего подвижного их взаимного соединения, служащего для передачи приводного усилия и/или приводного момента. Предпочтительно, чтобы соединительный элемент был выполнен в форме пальца. Особенно предпочтительно, чтобы соединительный элемент был выполнен за одно целое с резценосным элементом. Таким образом, особенно предпочтительно, чтобы каждый из резценосных элементов имел по соединительному элементу и соединительной выемке, служащей для размещения в ней соединительного элемента другого резценосного элемента, соединяемого с этим резценосным элементом. Вместе с тем, возможен вариант, в котором каждый из резценосных элементов имеет две соединительные выемки, в каждую из которых может быть введен соединительный элемент. Под окончанием по меньшей мере по существу вровень здесь понимается, в частности, такое расположение соединительного элемента в смонтированном состоянии, при котором в направлении продольной оси соединительного элемента он проходит внутри по меньшей мере одной соединительной выемки, принимающей соединительный элемент, и доходит максимум до наружной поверхности резценосного элемента, частью которого является эта соединительная выемка. Достигаемое при этом преимущество состоит в компактности конструктивного исполнения отрезного устройства для технологической машины.

Помимо этого, предлагается, чтобы соединительный элемент направлялся, по меньшей мере частично, посредством направляющего элемента направляющего узла. При этом предпочтительно, чтобы в смонтированном состоянии соединительный элемент был расположен в направляющем пазу направляющего узла. Благодаря такому решению можно конструктивно простым образом обеспечить фиксацию соединительного элемента в соединительной выемке при соединении резценосных элементов.

Предпочтительно, чтобы отрезное устройство для технологической машины имело обеспечивающий передачу крутящего момента элемент, установленный по меньшей мере частично в направляющем узле, прежде всего установленный подвижно. Предпочтительно, чтобы обеспечивающий передачу крутящего момента элемент имел сопрягающее отверстие, в которое при нахождении технологической машины в собранном состоянии может с зацеплением входить шестерня приводного узла переносной технологической машины и/или зубчатое колесо и/или вал-шестерня передаточного механизма переносной технологической машины. При этом предпочтительно, чтобы отверстие было образовано внутренним шестигранником. Вместе с тем, возможен вариант, в котором отверстие имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Благодаря предлагаемому в изобретении конструктивному исполнению отрезного устройства для технологической машины можно конструктивно простым образом получить замкнутую систему, которую оператору не составляет труда смонтировать на предназначенной для этого технологической машине. Таким образом, обеспечивается преимущество, заключающееся в возможности избежать производимого оператором раздельного монтажа компонентов, например, гибкого режущего органа, направляющего узла и обеспечивающего передачу крутящего момента элемента, для эксплуатации предлагаемого в изобретении отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, направляющий узел имел поперечное сечение, изменяющееся по меньшей мере в зоне направляющего узла при взгляде в направлении резания гибкого режущего органа. Под поперечным сечением здесь понимается, в частности, размер, например, длина отрезка и т.д., и/или площадь поверхности детали, в частности в разрезе детали перпендикулярно плоскости резания. Достигаемое при этом преимущество состоит в возможности обеспечения высокой устойчивости и жесткости направляющего узла.

Кроме того, объектом изобретения является обрабатывающая система, включающая в себя по меньшей мере одно предлагаемое в изобретении отрезное устройство и переносную технологическую машину, содержащую стыковочный узел, предназначенный для соединения с геометрическим и/или силовым замыканием с отрезным устройством, причем отрезное устройство выполнено отдельным от обеспечивающего передачу крутящего момента элемента, расположенного в направляющем узле, а гибкий режущий орган в его смонтированном положении удерживается держателем на приводной стороне направляющего узла при нахождении отрезного устройства в демонтированном от стыковочного узла состоянии.

Под переносной технологической машиной здесь понимается, в частности, технологическая машина, прежде всего ручная машина, которую оператор может транспортировать без использования для этого транспортных машин. В частности, переносная технологическая машина имеет массу менее 40 кг, предпочтительно - менее 10 кг, а особенно предпочтительно - менее 5 кг. Достигаемое при осуществлении изобретения преимущество заключается в повышении уровня удобства обращения оператора с предлагаемым инструментом, в частности при смене рабочего инструмента. Помимо этого, достигаемое с помощью предлагаемой в изобретении обрабатывающей системы преимущество состоит в возможности охвата широкого спектра применения.

При этом описанные выше варианты выполнения предлагаемого в изобретении отрезного устройства для технологической машины и/или предлагаемой в изобретении переносной технологической машины и варианты их применения приведены только в качестве примера и не служат для ограничения объема изобретения. В частности, предлагаемое в изобретении отрезное устройство для технологической машины и/или предлагаемая в изобретении переносная технологическая машина для реализации описанного здесь принципа действия могут иметь отличное от указанного в данном описании число отдельных элементов, деталей и узлов.

Другие преимущества изобретения выявляются в приведенном ниже описании его осуществления, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

на фиг. 1 - схематическое изображение предлагаемой в изобретении переносной технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг. 2 - схематическое сечение направляющего узла предлагаемого в изобретении отрезного устройства для технологической машины,

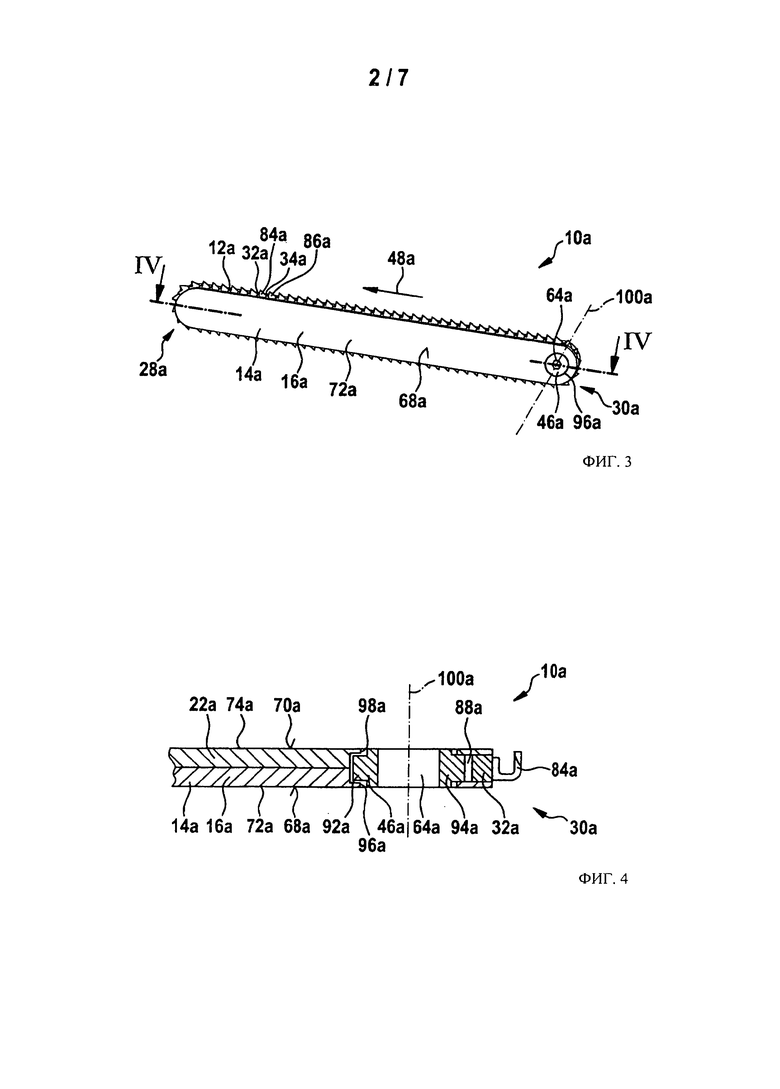

на фиг. 3 - схематическое подробное изображение предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 4 - схематическое сечение предлагаемого в изобретении отрезного устройства для технологической машины по линии IV-IV, обозначенной на фиг. 3,

на фиг. 5 - схематическое подробное изображение резценосных элементов предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 6 - еще одно схематическое подробное изображение резценосных элементов гибкого режущего органа предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 7 - схематическое подробное изображение расположения резценосных элементов в направляющем узле предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 8 - схематическое изображение предлагаемого в изобретении отрезного устройства для технологической машины в альтернативном конструктивном исполнении,

на фиг. 9 - схематическое подробное изображение еще одного альтернативного предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 10 - схематическое подробное изображение держателя гибкого режущего органа еще одного альтернативного отрезного устройства для технологической машины,

на фиг. 11 - еще одно схематическое подробное изображение держателя гибкого режущего органа,

на фиг. 12 - схематическое подробное изображение держателя гибкого режущего органа еще одного альтернативного отрезного устройства для технологической машины, имеющей альтернативное конструктивное исполнение.

На фиг. 1 показана переносная технологическая машина 54а, содержащая отрезное устройство 10а для технологической машины, при этом вместе они образуют обрабатывающую систему. Переносная технологическая машина 10а имеет стыковочный узел 56а, предназначенный для соединения с геометрическим и/или силовым замыканием с отрезным устройством 10а для технологической машины. При этом стыковочный узел 56а может быть выполнен в виде байонетного затвора и/или в виде другого подходящего с точки зрения специалиста стыковочного узла. Кроме того, переносная технологическая машина 54а имеет корпус 58а, внутри которого заключены приводной узел 60а и передаточный механизм 62а переносной технологической машины 54а. Приводной узел 60а и передаточный механизм 62а известным специалисту образом функционально связаны между собой для генерирования приводного момента, передаваемого на отрезное устройство 10а для технологической машины. Передаточный механизм 62а выполнен в виде угловой зубчатой передачи. Приводной узел 60а выполнен в виде электродвигательного узла. Вместе с тем, возможен вариант, в котором приводной узел 60а и/или передаточный механизм 62а имеют другие подходящие с точки зрения специалиста формы исполнения. Приводной узел 60а предусмотрен для приведения в движение гибкого режущего органа 12а отрезного устройства 10а для технологической машины по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с. При этом переносная технологическая машина 54а имеет по меньшей мере один режим работы, в котором возможно приведение в движение гибкого режущего органа 12а в направляющем узле 14а отрезного устройства 10а для технологической машины вдоль направления 48а резания гибкого режущего органа 12а с обеспечением скорости резания менее 6 м/с.

На фиг. 2 показано сечение направляющего узла 14а в демонтированном состоянии. Направляющий узел 14а содержит основной элемент 16а направляющего узла, имеющий две различно ориентированные направляющие поверхности 18а, 20а, предусмотренные для направления гибкого режущего органа 12а, расположенного в направляющем узле 14а, при нахождении направляющего узла 14а в смонтированном состоянии. Направляющие поверхности 18а, 20а выполнены примыкающими друг к другу. При этом направляющие поверхности 18а, 20а расположены по меньшей мере по существу перпендикулярно друг другу. Одна из направляющих поверхностей 18а, 20а проходит по меньшей мере по существу параллельно наружной поверхности 68а наружной стенки 72а основного элемента 16а направляющего узла. Направляющая поверхность 18а, проходящая параллельно наружной поверхности 68а наружной стенки 72а, складывается из двух прямоугольных поверхностей и двух поверхностей в форме половин круглого кольца, расположенных вдоль периметра основного элемента 16а направляющего узла с примыканием друг к другу и имеющих вид фигуры с внутренне замкнутым профилем. Таким образом, параллельная наружной поверхности 68а наружной стенки 72а направляющая поверхность 18а проходит вдоль всего окружного периметра основного элемента 16а направляющего узла, если за окружное направление принять направление в плоскости резания гибкого режущего органа 12а при нахождении всей конструкции в собранном состоянии. Кроме того, одна из направляющих поверхностей 18а, 20а проходит по меньшей мере по существу перпендикулярно наружной поверхности 68а наружной стенки 72а. Направляющая поверхность 20а, перпендикулярная наружной поверхности 68а наружной стенки 72а, проходит вдоль по меньшей мере по существу всего периметра основного элемента 16а направляющего узла. При этом в направляющей поверхности 20а, перпендикулярной наружной поверхности 68а наружной стенки 72а, предусмотрена выемка (на чертежах не показана), находящаяся в зоне расположенного в направляющем узле 14а обеспечивающего передачу крутящего момента элемента 46а отрезного устройства 10а для технологической машины (фиг. 3). Благодаря такому решению реализуется вхождение обеспечивающего передачу крутящего момента элемента 46а в зацепление с гибким режущим органом 12а в состоянии гибкого режущего органа 12а, когда он расположен в направляющем узле 14а.

Помимо этого, направляющий узел 14а содержит еще один (далее по тексту называемый другим) основной элемент 22а направляющего узла, имеющий две другие различно ориентированные направляющие поверхности 24а, 26а, предусмотренные для направления гибкого режущего органа 12а, расположенного в направляющем узле 14а, при нахождении направляющего узла 14а в смонтированном состоянии. Кроме того, возможен вариант, в котором направляющий узел 14а вдобавок к основному элементу 16а и другому основному элементу 22а содержит держатель гибкого режущего органа (на относящихся к рассматриваемому варианту чертежах не показана), имеющий по меньшей мере две направляющие поверхности различной ориентации, предусмотренные для направления гибкого режущего органа 12а в смонтированном состоянии. Расположение других направляющих поверхностей 24а, 26а другого основного элемента 22а направляющего узла на другом основном элементе 22а направляющего узла аналогично расположению направляющих поверхностей 18а, 20а на основном элементе 16а направляющего узла. Кроме того, конструктивное исполнение других направляющих поверхностей 24а, 26а другого основного элемента 22а направляющего узла аналогично конструктивному исполнению направляющих поверхностей 18а, 20 основного элемента 16а направляющего узла. В смонтированном состоянии основной элемент 16а направляющего узла и другой основной элемент 22а направляющего узла соединены между собой разъемным образом посредством соединения с геометрическим и/или силовым замыканием в плоскости резания гибкого режущего органа 12а. При этом в смонтированном состоянии основной элемент 16а направляющего узла и другой основной элемент 22а направляющего узла образуют являющийся частью направляющего узла 14а направляющий элемент 44а, служащий для направления гибкого режущего органа 12а. И основной элемент 16а направляющего узла, и другой основной элемент 22а направляющего узла выполнены Т-образными.

На фиг. 3 отрезное устройство 10а для технологической машины показано в отсоединенном от стыковочного узла 56а переносной технологической машины 54а состоянии. Отрезное устройство 10а для технологической машины содержит гибкий режущий орган 12а и направляющий узел 14а, которые вместе образуют замкнутую систему. Направляющий узел 14а выполнен в виде пильной шины. Кроме того, в плоскости резания гибкого режущего органа 12а направляющий узел 14а имеет по меньшей мере два выполненных выпуклыми конца 28а, 30а. Выпуклые концы 28а, 30а направляющего узла 14а расположены на двух его противоположных сторонах. Направляющий узел 14а обеспечивает направление гибкого режущего органа 12а. Для этого направляющий узел 14а имеет по меньшей мере направляющий элемент 44а (фиг. 2 и 7), посредством которого направляется гибкий режущий орган 12а. Направляющий элемент 44а выполнен в виде направляющего паза 66а (фиг. 2 и 7), проходящего в плоскости резания гибкого режущего органа 12а вдоль всего периметра направляющего узла 14а.

Направление гибкому режущему органу 12а придается посредством окраин направляющего узла 14а, ограничивающих направляющий паз 66а. При этом ограничивающие направляющий паз 66а окраины образованы направляющими поверхностями 18а, 20а основного элемента 16а направляющего узла и другими направляющими поверхностями 24а, 26а другого основного элемента 22а направляющего узла (фиг. 2). Вместе с тем, возможен вариант, в котором направляющий элемент 44а выполнен другим подходящим с точки зрения специалиста образом, например, в виде сформированного на направляющем узле 14а рельефно выступающего ребра, входящего в выемку на гибком режущем органе 12а. В сечении плоскостью, проходящей перпендикулярно плоскости резания, гибкий режущий орган 12а с трех сторон окружен направляющими поверхностями 18а, 20а и другими направляющими поверхностями 24а, 26а (фиг. 2 и 7). Во время работы технологической машины гибкий режущий орган 12а, находясь внутри направляющего паза 66а, движется относительно направляющего узла 14а, обегая его по всему периметру.

Гибкий режущий орган 12а содержит несколько соединенных между собой резценосных элементов 32а. 34а, каждый из которых посредством по меньшей мере одного соединительного элемента 36а, 38а гибкого режущего органа 12а соединен с двумя соседними (и, таким образом, все они оказываются соединены между собой). Каждый из соединительных элементов оканчивается по существу вровень с по меньшей мере одной из двух наружных поверхностей 40а, 42а одного из соединенных между собой резценосных элементов 32а, 34а (фиг. 5 и 6). Соединительные элементы 36а, 38а выполнены в форме пальцев. При нахождении гибкого режущего органа 12а в состоянии, когда он расположен в направляющем пазу 66а, наружные поверхности 40а, 42а проходят по меньшей мере по существу параллельно плоскости резания. Специалист в зависимости от конкретного случая применения в состоянии выбрать для гибкого режущего органа 12а подходящее число резценосных элементов 32а, 34а.

Каждый из резценосных элементов 32а, 34а выполнен за одно целое с одним из соединительных элементов 36а, 38а. Кроме того, в каждом из резценосных элементов 32а, 34а имеется соединительная выемка 80а, 82а, предназначенная для размещения в ней одного из соединительных элементов 36а, 38а соединенных между собой резценосных элементов 32а, 34а. Соединительные элементы 36а, 38а направляются посредством направляющего узла 14а (фиг. 7). При этом при нахождении гибкого режущего органа 12а в смонтированном состоянии соединительные элементы 36а, 38а расположены в направляющем пазу 66а. В плоскости, перпендикулярной плоскости резания, соединительные элементы 36а, 38а могут опираться на направляющую поверхность 18а, проходящую по меньшей мере по существу параллельно наружной поверхности 68а, и на другую направляющую поверхность 24а, проходящую по меньшей мере по существу параллельно наружной поверхности 70а другого основного элемента 22а направляющего узла.

Кроме того, гибкий режущий орган 12а имеет несколько режущих элементов 84а, 86а. Число режущих элементов 84а, 86а зависит от числа резценосных элементов 32а, 34а. Специалист в зависимости от числа резценосных элементов 32а, 34а в состоянии выбрать подходящее число режущих элементов 84а, 86а. Каждый из режущих элементов 84а, 86а выполнен за одно целое с одним из резценосных элементов 32а, 34а. Кроме того, режущие элементы 84а, 86а в плоскости резания проходят, выступая наружу поверх направляющего паза 66а для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки (на чертежах не показана). Режущие элементы 84а, 86а могут быть выполнены, например, в виде долотообразных зубьев, полудолотообразных зубьев или режущих зубьев (пластин) других типов, подходящих с точки зрения специалиста, предназначенных для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки. Гибкий режущий орган 12а выполнен бесконечным. Таким образом, гибкий режущий орган 12а выполнен как режущая цепь. При этом резценосные элементы 32а, 34а выполнены в виде звеньев цепи (траков), соединенных друг с другом посредством выполненных в форме пальцев соединительных элементов 36а, 38а.

Для привода гибкого режущего органа 12а отрезное устройство 10а для технологической машины имеет обеспечивающий передачу крутящего момента элемент 46а, выполненный с возможностью соединения с приводным узлом 60а и/или передаточным механизмом 62а для передачи сил и/или крутящих моментов на гибкий режущий орган 12а. Для этого обеспечивающий передачу крутящего момента элемент 46а имеет сопрягающее отверстие 64а, в которое при нахождении технологической машины в собранном состоянии входит шестерня приводного узла 60а и/или зубчатое колесо и/или вал-шестерня передаточного механизма 62а. Сопрягающее отверстие 64а в обеспечивающем передачу крутящего момента элементе 46а расположено концентрически. Кроме того, обеспечивающий передачу крутящего момента элемент 46а выполнен в виде зубчатого колеса (звездочки). Обеспечивающий передачу крутящего момента элемент 46а установлен по меньшей мере частично в направляющем узле 14а. При этом в направлении, перпендикулярном плоскости резания, обеспечивающий передачу крутящего момента элемент 46а расположен, по меньшей мере частично между наружной стенкой 72а основного элемента 16а направляющего узла и наружной стенкой 74а другого основного элемента 22а направляющего узла (фиг. 4).

Обеспечивающий передачу крутящего момента элемент 46а установлен так, что часть его расположена в выемке 96а наружной стенки 72а основного элемента 16а направляющего узла и в выемке 98а наружной стенки 74а другого основного элемента 22а направляющего узла. При этом обеспечивающий передачу крутящего момента элемент 46а имеет, по меньшей мере на участке, расположенном в выемках 96а, 98а, протяженность вдоль своей оси 100а вращения, при которой он оканчивается вровень с наружной поверхностью 68а основного элемента 16а направляющего узла и/или наружной поверхностью 70а другого основного элемента 22а направляющего узла. Кроме того, расположенный в выемках 96а, 98а участок обеспечивающего передачу крутящего момента элемента 46а имеет наружный размер в направлении, по меньшей мере по существу перпендикулярном оси 100а вращения элемента 46а, который по меньшей мере на 0,1 мм меньше внутреннего размера выемок 96а, 98а в том же направлении. В направлении, перпендикулярном оси 100а вращения, расположенный в выемках 96а, 98а участок обеспечивающего передачу крутящего момента элемента 46а расположен в каждом случае на расстоянии от края наружной стенки 72а основного элемента 16а направляющего узла и наружной стенки 74а другого основного элемента 22а направляющего узла, ограничивающего соответствующую выемку 96а, 98а. Таким образом, расположенный в выемках 96а, 98а участок обеспечивающего передачу крутящего момента элемента 46а установлен с зазором, имея люфт внутри выемок 96а, 98а.

Каждый из резценосных элементов 32а, 34а гибкого режущего органа 12а имеет по поводковой (служащей для передачи приводного движения) впадине 88а, 90а, каждая из которых при нахождении гибкого режущего органа в смонтированном состоянии расположена на стороне 102а, 104а соответствующего резценосного элемента 32а, 34а, обращенной к обеспечивающему передачу крутящего момента элементу 46а. Для привода гибкого режущего органа 12а обеспечивающий передачу крутящего момента элемент 46а по меньшей мере в одном рабочем состоянии входит в поводковые впадины 88а, 90а. Обеспечивающий передачу крутящего момента элемент 46а содержит зубья 92а, 94а, которые для привода гибкого режущего органа 12а по меньшей мере в одном рабочем состоянии входят в поводковые впадины 88а, 90а резценосных элементов 32а, 34а. Кроме того, обращенные к обеспечивающему передачу крутящего момента элементу 46а стороны 102а, 104а резценосных элементов 32а, 34а выполнены в форме дуги окружности. Каждая из сторон 102а, 104а резценосных элементов 32а, 34а, в смонтированном состоянии обращенных к обеспечивающему передачу крутящего момента элементу 46а, на участках 106а, 108а, 110а, 112а, если рассматривать ее в области между центральной осью 114а соответствующего соединительного элемента 36а, 38а и центральной осью 76а, 78а соответствующей соединительной выемки 80а, 82а, выполнена в форме дуги окружности. Каждый из имеющих форму дуги окружности участков 106а, 108а, 110а, 112а выполнен примыкающим к поводковым впадинам 88а, 90а, в которые входит обеспечивающий передачу крутящего момента элемент 46а. При этом радиус имеющих форму дуги окружности участков 106а, 108а, 110а, 112а соответствует радиусу закругления направляющего паза 66а в районе выпуклых концов 28а, 30а. Участки 106а, 108а, 110а, 112а выполнены вогнутыми (фиг. 6).

На фиг. 8-12 показаны альтернативные варианты осуществления изобретения. На всех чертежах по существу одинаковые компоненты, признаки и функции в основном обозначены одинаковыми номерами позиций. Для проведения различий между вариантами осуществления изобретения номера позиций снабжены буквами "а"-"с". В приведенном ниже описании рассматриваются в основном отличия от показанного на фиг. 1-7 первого варианта выполнения, при этом касательно остающихся неизменными деталей и элементов ручной машины, их признаков и выполняемых ими функций можно обратиться к части описания, где рассмотрен первый вариант, показанный на фиг. 1-7.

На фиг. 8 показано выполненное в альтернативном варианте отрезное устройство 10b для технологической машины, здесь представленное в отсоединенном от стыковочного узла переносной технологической машины (на чертеже не показана) состоянии. Конструкции переносной технологической машины и стыковочного узла аналогичны их конструкциям в варианте выполнения, описанном со ссылками на фиг. 1-7. Отрезное устройство 10b для технологической машины содержит гибкий режущий орган 12b и направляющий узел 14b. Направляющий узел 14b содержит основной элемент 16b и другой основной элемент 22b, которые в смонтированном состоянии соединены друг с другом разъемным образом за счет соединения с геометрическим и/или силовым замыканием вдоль плоскости резания гибкого режущего органа 12b. Кроме того, при рассмотрении конструкции в направлении 48b резания гибкого режущего органа 12b видно, что в направлении 52b, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12b, направляющий узел 14b имеет поперечное сечение, изменяющееся по меньшей мере на одном его участке. В зоне 50b перехода направляющий узел 14b имеет сужение в направлении 48b резания. Вместе с тем, возможен вариант, в котором направляющий узел 14b имеет скачкообразное изменение поперечного сечения.

На фиг. 9 показано еще одно альтернативное отрезное устройство 10 с для технологической машины, здесь изображенное в отсоединенном от стыковочного узла переносной технологической машины (на чертеже не показана) состоянии. Отрезное устройство 10 с для технологической машины содержит по меньшей мере один гибкий режущий орган 12 с и направляющий узел 14 с, которые образуют замкнутую систему. При этом направляющий узел 14 с включает в себя по меньшей мере один держатель 116 с гибкого режущего органа, имеющий по меньшей мере две ориентированные различно направляющие поверхности 118 с, 120 с, предусмотренные для направления гибкого режущего органа 12 с в смонтированном состоянии (фиг. 11). При этом одна из направляющих поверхностей 118 с, 120 с образована по меньшей мере одним удерживающим гибкий режущий орган элементом 122 с держателя 116 с гибкого режущего органа. Помимо этого, одна из направляющих поверхностей 118 с, 120 с образована по меньшей мере одним элементом 130 с сцепления с технологической машиной, относящимся к держателю 116 с гибкого режущего органа. Образованная удерживающим гибкий режущий орган элементом 122 с направляющая поверхность 118 с проходит по меньшей мере по существу перпендикулярно плоскости резания гибкого режущего органа 12 с. При этом образованная удерживающим гибкий режущий орган элементом 122 с направляющая поверхность 118 с предусмотрена для предотвращения, в максимально возможной степени, полного проваливания гибкого режущего органа 12 с в сопрягающее отверстие 64 с в состоянии направляющего узла 14 с, когда он снят с переносной технологической машины. При этом при нахождении направляющего узла 14 с в снятом с переносной технологической машины состоянии режущие элементы 84 с, 86 с, исходящие от резценосных элементов 32 с, 34 с гибкого режущего органа 12 с, по меньшей мере одной поверхностью ложатся на направляющую поверхность 118 с (фиг. 10). Такая укладка поверхностей режущих элементов 84 с, 86 с становится возможна, в частности, благодаря разводу режущих элементов 84 с, 86 с относительно друг друга, соответственно относительно плоскости основной протяженности соответствующего резценосного элемента 32 с, 34 с.

Кроме того, направляющий узел 14 с содержит по меньшей мере один основной элемент 16 с, имеющий по меньшей мере две различно ориентированные направляющие поверхности (на чертеже не обозначены), предусмотренные для направления гибкого режущего органа 12 с в смонтированном состоянии. Помимо этого, направляющий узел 14 с содержит другой основной элемент (на чертеже не обозначен), имеющий по меньшей мере две различно ориентированные направляющие поверхности (на чертеже не показаны), предусмотренные для направления гибкого режущего органа 12 с в смонтированном состоянии. Вместе с тем, возможен не показанный на чертежах альтернативный вариант, в котором направляющий узел 14 с имеет две боковые направляющие стенки и срединный направляющий элемент, жестко соединенный с двумя боковыми направляющими стенками. При этом каждая из двух боковых направляющих стенок образует направляющую поверхность направляющего узла 14 с, проходящую по меньшей мере по существу параллельно наружной поверхности одной из направляющих стенок. В не показанном на чертежах альтернативном конструктивном исполнении направляющего узла 14 с срединный направляющий элемент образует направляющую поверхность, проходящую по меньшей мере по существу перпендикулярно наружной поверхности одной из боковых направляющих стенок.

Кроме того, держатель 116с гибкого режущего органа расположен по меньшей мере частично на основном элементе 16 с направляющего узла. При этом расположение держателя 116 с гибкого режущего органа на основном элементе 16 с направляющего узла реализовано за счет соединения с силовым замыканием и/или соединения путем обеспечения связи по меньшей мере с образованием неразъемного соединения (т.е. с замыканием за счет сил межмолекулярного или межатомного сцепления). Вместе с тем, возможен вариант, в котором держатель 116 с гибкого режущего органа установлен на основном элементе 16 с направляющего узла с использованием другого подходящего с точки зрения специалиста типа соединения, например, с помощью соединения с геометрическим замыканием и т.д. При этом держатель 116 с гибкого режущего органа зафиксирован по меньшей мере частично на наружной стенке 72 с основного элемента 16 с направляющего узла. Помимо этого, держатель 116с гибкого режущего органа расположен на другом основном элементе направляющего узла (на чертеже не обозначен) за счет соединения с силовым замыканием и/или обеспечением связи по меньшей мере с образованием неразъемного соединения. При этом держатель 116 с гибкого режущего органа проходит таким образом, что в плоскости резания гибкого режущего органа 12 с в по меньшей мере одном направлении он выступает над основным элементом 16 с направляющего узла и другим основным элементом направляющего узла. В вышеупомянутом альтернативном конструктивном исполнении направляющего узла 14 с возможно, что держатель 116 с гибкого режущего органа расположена на боковых направляющих стенках за счет соединения с силовым замыканием и/или соединения обеспечением связи по меньшей мере с образованием неразъемного соединения и проходит таким образом, что в плоскости резания в по меньшей мере одном направлении она выступает над боковыми направляющими стенками,

Отрезное устройство 10с для технологической машины выполнено без обеспечивающего передачу крутящего момента элемента. Для привода гибкого режущего органа 12 с, расположенного в направляющем узле 14 с, гибкий режущий орган 12 с во время сцепления направляющего узла 14 с со стыковочным узлом переносной технологической машины соединяется с приводным элементом (на чертежах не показан) переносной технологической машины. При этом приводной элемент входит в зацепление с сопрягающим отверстием 64с направляющего узла 14с. При этом сопрягающее отверстие 64с образовано частично элементом 130 с сцепления с технологической машиной, относящимся к держателю 11бс гибкого режущего органа. Помимо этого, держатель 116с гибкого режущего органа включает в себя по меньшей мере удерживающий гибкий режущий орган элемент 122с, в котором имеется отверстие 126 с сопряжения с приводным элементом. Отверстие 126с предусмотрено для обеспечения возможности соединения приводного элемента с гибким режущим органом 12с за счет взаимодействия с сопрягающим отверстием 64с элемента 130с сцепления с технологической машиной в состояниях направляющего узла 14 с, когда он соединен с переносной технологической машиной. При этом отверстие 126с сопряжения с приводным элементом выполнено овальным. Вместе с тем, возможен вариант, в котором отверстие 126с сопряжения с приводным элементом имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Удерживающий гибкий режущий орган элемент 122с предусмотрен для удержания гибкого режущего органа 12с в по меньшей мере одном положении. При нахождении направляющего узла 14с в состоянии, когда он отсоединен от переносной технологической машины, с помощью удерживающего гибкий режущий орган элемента 122с гибкий режущий орган 12с удерживается в смонтированном положении. При этом удерживающий гибкий режущий орган элемент 122с выполнен в форме диска. Всего же держатель 116с гибкого режущего органа имеет по меньшей мере два удерживающих гибкий режущий орган элемента 122с, 124с. В каждом из удерживающих гибкий режущий орган элементов 122с, 124с имеется по соответствующему отверстию 126с, 128с сопряжения с приводным элементом. Конструктивное исполнение по меньшей мере двух удерживающих гибкий режущий орган элементов 122с, 124с аналогично. Вместе с тем, возможен вариант, в котором удерживающие гибкий режущий орган элементы 122с, 124с имеют по меньшей мере слегка отличные одно от другого конструктивные исполнения, например, один из них выполнен выпуклым, а другой - вогнутым, или они имеют зеркально симметричное конструктивное исполнение и т.д. За счет взаимодействия двух удерживающих гибкий режущий орган элементов 122с, 124с гибкий режущий орган 12с удерживается в смонтированном положении при нахождении направляющего узла 14с в состоянии, когда он отсоединен от переносной технологической машины. При этом режущие элементы 84с, 86с резценосных элементов 32с, 34с гибкого режущего органа 12с прилегают к направляющим поверхностям 118с, 138с удерживающих гибкий режущий орган элементов 122с, 124с (фиг. 10).

Для соединения направляющего узла 14с и гибкого режущего органа 12с с переносной технологической машиной держатель 116с гибкого режущего органа имеет по меньшей мере элемент 130с сцепления с технологической машиной. Элемент 130с сцепления с технологической машиной расположен на наружной стенке 72с основного элемента 16с направляющего узла. При этом элемент 130с сцепления с технологической машиной установлен на наружной стенке 72с основного элемента 16с направляющего узла посредством соединения с геометрическим и/или силовым замыканием. Элемент 130с сцепления с технологической машиной проходит таким образом, что в плоскости резания гибкого режущего органа 12с в по меньшей мере одном направлении он выступает над основным элементом 16с направляющего узла. В общей сложности держатель 116с гибкого режущего органа имеет по меньшей мере два элемента 130с, 132с сцепления с технологической машиной. При этом конструктивное исполнение элементов сцепления с технологической машиной аналогично. Таким образом, каждый из элементов 130с, 132с сцепления с технологической машиной образует направляющую поверхность 120с, 140с держателя 116с гибкого режущего органа, проходящую по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 12с. Вместе с тем, возможен вариант, в котором элементы 130с, 132с сцепления с технологической машиной имеют по меньшей мере слегка отличные одно от другого конструктивные исполнения, например, зеркально симметричное конструктивное исполнение и т.д. В вышеупомянутом альтернативном конструктивном исполнении направляющего узла 14с возможно, что элемент (или элементы) сцепления с технологической машиной расположен(-ы) на одной из боковых направляющих стенок или на обеих боковых направляющих стенках за счет соединения с силовым замыканием и/или соединения обеспечением связи по меньшей мере с образованием неразъемного соединения и проходит(-ят), выступая в по меньшей мере одном направлении над боковыми направляющими стенками.

Держатель 116с гибкого режущего органа содержит по меньшей мере удерживающий гибкий режущий орган элемент 122с, который в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12с, расположен между по меньшей мере двумя элементами 130с, 132с сцепления с технологической машиной, принадлежащими держателе 116с гибкого режущего органа (фиг. 11). В направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12с, между по меньшей мере двумя относящимися к держателю 116с гибкого режущего органа элементами 130с, 132с сцепления с технологической машиной расположены оба удерживающих гибкий режущий орган элемента 122с, 124с. При этом в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12 с, удерживающие гибкий режущий орган элементы 122с, 124с расположены на расстоянии друг от друга. Благодаря этому обеспечивается возможность зацепления приводного элемента переносной технологической машины для привода гибкого режущего органа 12с при нахождении направляющего узла 14с в состоянии, когда он соединен с переносной технологической машиной. Удерживающие гибкий режущий орган элементы 122с, 124с удерживаются между элементами 130с, 132с сцепления с технологической машиной посредством выполненного в форме пальца фиксирующего элемента 134с. В смонтированном состоянии фиксирующий элемент 134с проходит по меньшей мере по существу перпендикулярно плоскости резания гибкого режущего органа 12с. Помимо этого, фиксирующий элемент 134с расположен в фиксационном отверстии 136с соответствующих элементов 130с, 132с сцепления с технологической машиной. Таким образом, удерживающие гибкий режущий орган элементы 122с, 124с зафиксированы по меньшей мере относительно элементов 130с, 132с сцепления с технологической машиной.

На фиг. 12 показан держатель 116с' гибкого режущего органа в альтернативном варианте выполнения. Конструктивное исполнение этого альтернативного держателя 116с' гибкого режущего органа по меньшей мере по существу аналогично конструктивному исполнению держателя 116с гибкого режущего органа, показанного на фиг. 9-11. В отличие от показанного на фиг. 9-11 держателя 116 с гибкого режущего органа в держателе 116с' принадлежащие ей элемент 132с' сцепления с технологической машиной и удерживающий гибкий режущий орган элемент 124с' выполнены за одно целое. При этом принадлежащий держателю 116с' гибкого режущего органа элемент сцепления с технологической машиной, не показанный на чертеже, также выполнен за одно целое с не показанным на чертеже удерживающим гибкий режущий орган элементом держателя 116с'.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2604506C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2614493C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2641013C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2607063C2 |

| СЕГМЕНТ ГИБКОГО РЕЖУЩЕГО ОРГАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2610993C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2013 |

|

RU2649917C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2720766C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2609111C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2613825C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2603335C2 |

Группа изобретений относится к деревообрабатывающей промышленности, в частности к отрезным устройствам. Отрезное устройство для технологической машины содержит гибкий режущий орган и направляющий узел, образующие замкнутую систему. Направляющий узел содержит основной элемент и держатель гибкого режущего органа, имеющие по меньшей мере две различно ориентированные направляющие поверхности, предусмотренные для направления гибкого режущего органа в смонтированном состоянии. Основной элемент направляющего узла выполнен Т-образным или держатель гибкого режущего органа содержит по меньшей мере два удерживающих гибкий режущий орган элемента. Обрабатывающая система включает в себя отрезное устройство и переносную технологическую машину, содержащую стыковочный узел для соединения с геометрическим и/или силовым замыканием с отрезным устройством. Отрезное устройство выполнено отдельным от обеспечивающего передачу крутящего момента элемента, расположенного в направляющем узле. Повышается прочность направляющего узла отрезного устройства. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Отрезное устройство для технологической машины, прежде всего ручной машины, содержащее по меньшей мере один гибкий режущий орган (12а; 12b; 12с) и по меньшей мере один направляющий узел (14а; 14b; 14с), которые образуют замкнутую систему, причем направляющий узел (14а; 14b) содержит по меньшей мере один основной элемент (16а; 16b) или по меньшей мере один основной элемент (16с) и по меньшей мере один держатель (116с; 116с′) гибкого режущего органа, причем по меньшей мере основной элемент (16а; 16b; 16с) направляющего узла и/или держатель (116с; 116с′) гибкого режущего органа имеет(-ют) по меньшей мере две различно ориентированные направляющие поверхности (18а, 20а; 18b, 20b; 118с, 120с, 138с, 140с; 138с′, 140с′), предусмотренные для направления гибкого режущего органа (12а; 12b; 12с) в смонтированном состоянии, отличающееся тем, что основной элемент (16а; 16b) направляющего узла выполнен Т-образным, или держатель (116с; 116с′) гибкого режущего органа содержит по меньшей мере два удерживающих гибкий режущий орган элемента (122с, 124с, 124с′), причем при нахождении направляющего узла (14с) в отсоединенном от технологической машины состоянии гибкий режущий орган (12с) удерживается в смонтированном положении за счет взаимодействия двух удерживающих гибкий режущий орган элементов (122с, 124с, 124с′).

2. Устройство по п. 1, отличающееся тем, что направляющий узел (14а; 14b) содержит по меньшей мере один другой основной элемент (22а; 22b), имеющий по меньшей мере две различно ориентированные направляющие поверхности (24а, 26а; 24b, 26b), предусмотренные для направления гибкого режущего органа (12а; 12b) в смонтированном состоянии.

3. Устройство по п. 2, отличающееся тем, что в смонтированном состоянии основной элемент (16а; 16b) направляющего узла и другой основной элемент (22а; 22b) направляющего узла соединены между собой посредством соединения с геометрическим и/или силовым замыканием.

4. Устройство по п. 1, отличающееся тем, что в плоскости резания гибкого режущего органа (12а; 12b) направляющий узел (14а; 14b) имеет по меньшей мере два выполненных выпуклыми конца (28а, 30а; 28b, 30b).

5. Устройство по п. 1, отличающееся тем, что держатель (116с; 116с′) гибкого режущего органа расположен по меньшей мере частично на основном элементе (16с) направляющего узла.

6. Устройство по п. 1, отличающееся тем, что держатель (116с; 116с′) гибкого режущего органа включает в себя по меньшей мере один, выполненный в форме диска, удерживающий гибкий режущий орган элемент (122с, 124с; 124с′), предусмотренный для удержания гибкого режущего органа (12с) по меньшей мере в одном смонтированном положении.

7. Устройство по п. 6, отличающееся тем, что удерживающий гибкий режущий орган элемент (122с, 124с; 124с′) имеет по меньшей мере одно отверстие (126с, 128с; 128с′) сопряжения с приводным элементом.

8. Устройство по п. 1, отличающееся тем, что держатель (116с′) гибкого режущего органа имеет по меньшей мере удерживающий гибкий режущий орган элемент (124с′) и по меньшей мере один элемент (132с′) сцепления с технологической машиной, выполненный за одно целое с удерживающим гибкий режущий орган элементом (124с′).

9. Устройство по п. 1, отличающееся тем, что держатель (116с; 116с′) гибкого режущего органа включает в себя по меньшей мере удерживающий гибкий режущий орган элемент (122с, 124с; 124с′), который расположен в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12с), между имеющимися в держателе (116с; 116с′) по меньшей мере двумя элементами (130с, 132с; 132с′) сцепления с технологической машиной.

10. Устройство по п. 1, отличающееся тем, что гибкий режущий орган (12а) содержит по меньшей мере два резценосных элемента (32а, 34а), соединенных между собой посредством по меньшей мере одного соединительного элемента (36а, 38а) гибкого режущего органа (12а), оканчивающегося по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью (40а, 42а) одного из по меньшей мере двух резценосных элементов (32а, 34а).

11. Устройство по п. 10, отличающееся тем, что соединительный элемент (36а, 38а) направляется, по меньшей мере частично, посредством направляющего элемента (44а) направляющего узла (14а).

12. Устройство по п. 1, отличающееся наличием обеспечивающего передачу крутящего момента элемента (46а), установленного, по меньшей мере частично, в направляющем узле (14а).

13. Устройство по одному из предыдущих пунктов, отличающееся тем, что в направлении (52b), по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12b), направляющий узел (14b) имеет поперечное сечение, изменяющееся по меньшей мере в зоне (50b) направляющего узла (14b) при взгляде в направлении (48b) резания гибкого режущего органа (12b).

14. Обрабатывающая система, включающая в себя по меньшей мере одно отрезное устройство по одному из пп. 1-13 и переносную технологическую машину, содержащую стыковочный узел (56а), предназначенный для соединения с геометрическим и/или силовым замыканием с отрезным устройством, причем отрезное устройство выполнено отдельным от обеспечивающего передачу крутящего момента элемента, расположенного в направляющем узле (16с), а гибкий режущий орган (12с) в его смонтированном положении удерживается держателем (116с; 116с′) на приводной стороне направляющего узла (14с) при нахождении отрезного устройства в демонтированном от стыковочного узла (56а) состоянии.

| US 4382334 A, 10.05.1983;US 4316327 A, 23.02.1982;DE 4318492 A1, 08.12.1994;US 2992660 A, 18.07.1961;SU 406725 A1, 21.11.1973. |

Авторы

Даты

2016-11-20—Публикация

2012-03-02—Подача