Изобретение относится к обрабатывающим системам, включающим переносные технологические машины и отрезные устройства для них.

Из публикации US 40033035 А известна обрабатывающая система, включающая в себя отрезное устройство для технологической машины. Это отрезное устройство содержит гибкий режущий орган и направляющий узел. Известная обрабатывающая система также включает в себя переносную технологическую машину, имеющую стыковочное устройство для присоединения указанного отрезного устройства и опорный узел, имеющий опорную поверхность.

Настоящее изобретение относится к обрабатывающей системе, включающей в себя по меньшей мере одно отрезное устройство для технологической машины, содержащее по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел, образующий вместе с гибким режущим органом замкнутую систему, и включающей в себя по меньшей мере одну переносную технологическую машину, имеющую по меньшей мере одно стыковочное устройство для присоединения указанного отрезного устройства и по меньшей мере один опорный узел, имеющий по меньшей мере одну опорную поверхность.

В предлагаемой в изобретении обрабатывающей системе переносная технологическая машина содержит по меньшей мере один узел штанговой направляющей, имеющий по меньшей мере одну направляющую штангу для установки стыковочного устройства, подвижной относительно опорного узла в направлении оси подъема/опускания, заданной узлом штанговой направляющей и проходящей по существу перпендикулярно опорной поверхности. Под гибким режущим органом здесь понимается, в частности, узел, предусмотренный для локального устранения обуславливающих когезию межатомных связей в материале обрабатываемой заготовки (обрабатываемого объекта), прежде всего путем механического отделения и/или механического удаления частиц материала заготовки. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для разделения заготовки по меньшей мере на две физически отделенные друг от друга части и/или по меньшей мере частичного отделения и/или удаления частиц материала заготовки, берущего начало у ее поверхности. Особым преимуществом предлагаемого в изобретении решения является возможность создания прорезов малых размеров благодаря тому, что в направлении, проходящем по существу перпендикулярно плоскости резания гибкого режущего органа, он имеет максимальный размер в диапазоне от 1,3 до 2,2 мм. Особенно предпочтительно, чтобы гибкий режущий орган по меньшей мере в одном рабочем состоянии совершал циклическое круговое движение, прежде всего вдоль периметра (периферии) направляющего узла. Под направляющим узлом здесь понимается, в частности, узел, предусмотренный для приложения к гибкому режущему органу реакции связи по меньшей мере вдоль направления, перпендикулярного направлению резания гибкого режущего органа, с целью задания возможного движения гибкого режущего органа вдоль направления резания. В этой связи выражения "предусмотренный", "предназначенный" или "выполненный с возможностью" понимаются, в частности, как сконструированный и/или рассчитанный специально для выполнения определенной функции. Предпочтительно, чтобы направляющий узел имел по меньшей мере один направляющий элемент, прежде всего направляющий паз, обеспечивающий направление движения гибкого режущего органа. Предпочтительно, чтобы направляющий узел посредством направляющего элемента, прежде всего направляющего паза, придавал гибкому режущему органу направление в плоскости резания вдоль всего периметра этого направляющего узла. Предпочтительно, чтобы максимальный размер, прежде высота, направляющего узла вместе со смонтированным на нем гибким режущим органом при взгляде в направлении, проходящем по существу параллельно плоскости резания гибкого режущего органа и по существу перпендикулярно направлению главной протяженности направляющего узла, составлял менее 50 мм.

Под плоскостью резания здесь понимается, в частности, плоскость, в которой гибкий режущий орган по меньшей мере в одном рабочем состоянии перемещается относительно направляющего узла вдоль его периметра в по меньшей мере двух противоположных друг другу направлениях резания. Предпочтительно, чтобы при обработке заготовки плоскость резания была ориентирована по существу поперек обрабатываемой поверхности заготовки. Под по существу поперечной ориентацией здесь понимается, в частности, ориентация плоскости и/или направления относительно другой плоскости и/или другого направления, предпочтительно отличная от параллельной. Вместе с тем при обработке заготовки плоскость резания также может быть ориентирована по существу параллельно обрабатываемой поверхности заготовки, в частности при выполнении гибкого режущего органа в виде абразивного (шлифовального) инструмента и т.д. Под по существу параллельной ориентацией здесь понимается, в частности, ориентация направления относительно опорного направления, прежде всего в плоскости, при которой отклонение данного направления от опорного направления составляет, в частности, менее 8°, предпочтительно - менее 5°, а особенно предпочтительно - менее 2°. Под направлением резания здесь понимается, в частности, направление, вдоль которого по меньшей мере в одном рабочем состоянии вследствие сообщения гибкому режущему органу приводного усилия и/или приводного момента он перемещается, прежде всего в направляющем узле, для создания прореза и/или для отделения и/или для удаления частиц материала обрабатываемой заготовки. Предпочтительно, чтобы в рабочем состоянии гибкий режущий орган перемещался вдоль направления резания относительно направляющего узла.

Гибкий режущий орган и направляющий узел предпочтительно образуют вместе замкнутую систему. Под замкнутой системой здесь понимается, в частности, система, включающая в себя по меньшей мере два компонента, которые в демонтированном состоянии системы, когда ее отсоединили от системы более высокого порядка, в которую она входила как подсистема, такой, например, как технологическая машина, сохраняют функциональность за счет взаимодействия, и/или в демонтированном состоянии соединены между собой исключающим их самопроизвольное разделение образом. Предпочтительно, чтобы по меньшей мере два компонента замкнутой системы были соединены между собой по существу неразъемным для оператора образом. Под по существу неразъемным соединением здесь понимается, в частности, такое соединение по меньшей мере двух конструктивных элементов, при котором отделить их друг от друга можно только при помощи разделительных инструментов, например пилы, прежде всего механической пилы, и т.д., и/или химических разделителей, например растворителей и т.д.

Под переносной технологической машиной здесь понимается, в частности, технологическая машина, прежде всего ручная машина, которую оператор может транспортировать без использования для этого транспортных машин. В частности, переносная технологическая машина имеет массу менее 40 кг, предпочтительно - менее 10 кг, а особенно предпочтительно - менее 5 кг. При этом возможны исполнения переносной технологической машины с питанием от сети (с сетевым шнуром) или с питанием от аккумулятора. Для приведения в движение гибкого режущего органа при нахождении его в состоянии, когда он установлен в стыковочном устройстве, переносная технологическая машина имеет по меньшей мере один приводной узел. Под приводным узлом здесь понимается, в частности, узел, предусмотренный для генерирования сил и/или крутящих моментов для привода гибкого режущего органа. Предпочтительно, чтобы для генерирования сил и/или крутящих моментов посредством приводного узла производилось преобразование тепловой, химической и/или электрической энергии в кинетическую энергию. В частности, приводной узел выполнен с возможностью непосредственного и/или опосредованного соединения с гибким режущим органом. Особенно предпочтительно, чтобы приводной узел содержал по меньшей мере один статор и по меньшей мере один ротор, включающий в себя по меньшей мере один вал ротора, в частности якоря. Таким образом, приводной узел выполнен, в частности, в виде электродвигательного узла.

Под опорным узлом здесь понимается, в частности, узел, который во время обработки заготовки (обрабатываемого объекта) посредством технологической машины при надлежащем применении последней прилегает к заготовке, в частности своей опорной поверхностью, и предусмотрен для обеспечения опоры технологической машины на заготовку во время обработки заготовки. Особенно предпочтительно, чтобы опорный узел был выполнен в виде направляющего башмака и/или опорной плиты. Предпочтительно, чтобы во время обработки заготовки технологическая машина скользила по поверхности этой заготовки опорным узлом, в частности его опорной поверхностью. Под узлом штанговой направляющей здесь понимается, в частности, узел, предусмотренный для направления детали при перемещении в плоскости вдоль заданной траектории посредством воздействия на нее за счет наложения по меньшей мере одной реакции связи поперек направления перемещения. Особенно предпочтительно, чтобы узел штанговой направляющей был выполнен в виде направляющей линейки, предусмотренной для придания прямолинейного направления стыковочному устройству при его перемещении относительно опорного узла. Под реакцией связи здесь понимается, в частности, сила, предотвращающая перемещение детали по меньшей мере в одном направлении и/или служащая для поддержания движущейся детали на траектории, заданной воздействием силы на эту деталь. Особенно предпочтительно, чтобы узел штанговой направляющей прямолинейно направлял стыковочное устройство вдоль оси подъема/опускания. Достигаемое с предлагаемым в изобретении конструктивным исполнением обрабатывающей системы преимущество состоит в получении компактной конструкции переносной технологической машины. Помимо этого, еще одно достигаемое преимущество заключается в обеспечении реза погружением в материал обрабатываемой заготовки посредством обрабатывающей системы, прежде всего очень узкого реза.

Кроме того, переносная технологическая машина может содержать по меньшей мере один корпус, причем стыковочное устройство расположено на стороне корпуса, обращенной к опорному узлу при взгляде в направлении, проходящем по существу параллельно продольной оси приводного узла переносной технологической машины. При этом предпочтительно, чтобы стыковочное устройство было расположено на стороне корпуса технологической машины, обращенной к опорному узлу при взгляде вдоль оси вращения вала ротора, входящего в состав приводного узла. Таким образом, предпочтительно, чтобы продольная ось приводного узла была образована осью вращения имеющегося у него вала ротора. Достигаемое за счет предлагаемого решения преимущество состоит в возможности использования для обработки заготовки по существу всей длины отрезного устройства для технологической машины. При этом отрезное устройство для технологической машины может быть расположено на стороне корпуса технологической машины, обращенной к обрабатываемой заготовке. Достигаемое при этом преимущество состоит в возможности реализации удобной в обращении обрабатывающей системы, обеспечивающей для оператора комфортность работы при обработке заготовок.

В соответствии с изобретением переносная технологическая машина содержит по меньшей мере один корпус, а узел штанговой направляющей имеет по меньшей мере один пружинный элемент, отжимающий друг от друга опорный узел и корпус технологической машины. Под пружинным элементом здесь понимается, в частности, макроскопический элемент, имеющий по меньшей мере одну протяженность, которая в нормальном рабочем состоянии может упруго изменяться по меньшей мере на 10%, прежде всего по меньшей мере на 20%, предпочтительно - по меньшей мере на 30%, а особенно предпочтительно - по меньшей мере на 50%, и создающий противодействующую этому изменению протяженности силу, в частности зависящую от изменения протяженности, а предпочтительно - пропорциональную ему. Под макроскопическим элементом здесь понимается, в частности, элемент, имеющий протяженность по меньшей мере 1 мм, в частности по меньшей мере 5 мм, а предпочтительно - по меньшей мере 10 мм. Особенно предпочтительно, чтобы пружинный элемент был выполнен в виде винтовой пружины. Предпочтительно, чтобы одним концом винтовая пружина опиралась на корпус технологической машины, а другим концом - на опорный узел для отжатия опорного узла от корпуса технологической машины. Вместе с тем возможен вариант, в котором пружинный элемент имеет другое подходящее с точки зрения специалиста конструктивное исполнение и/или другое расположение. Достигаемое при этом преимущество состоит в том, что за счет создаваемой пружинным элементом силы упругости опорный узел отжимается от корпуса технологической машины. Еще одно достигаемое при этом преимущество состоит в том, что за счет создаваемой пружинным элементом силы упругости обеспечивается надежное достижение и/или поддержание заданного исходного взаимного положения между опорным узлом и корпусом технологической машины, например, при снятии оператором усилия нажатия.

Помимо этого, предлагается, чтобы переносная технологическая машина содержала по меньшей мере один приводной узел, имеющий продольную ось, проходящую по существу параллельно плоскости резания гибкого режущего органа и/или продольной оси направляющего узла. Под продольной осью приводного узла здесь понимается, в частности, ось приводного узла, проходящая по существу соосно с осью вращения приводного (выходного) вала приводного узла, в частности его вала ротора, т.е. совпадающая с осью вращения указанного приводного вала. В частности, приводной узел имеет максимальный размер в направлении своей продольной оси. Под продольной осью здесь понимается, в частности, ось, вдоль которой конструктивный элемент, в частности направляющий узел, имеет максимальный размер. Преимущество предлагаемого в изобретении конструктивного исполнения состоит в компактности переносной технологической машины, прежде всего реализации компактной переносной технологической машины с точки зрения боковых габаритов.

Кроме того, предлагается, чтобы переносная технологическая машина содержала по меньшей мере один узел регулировки глубины погружения, ограничивающий длину пути перемещения стыковочного устройства относительно опорного узла в направлении, проходящем по существу параллельно оси подъема/опускания. Под узлом регулировки глубины погружения здесь понимается, в частности, узел, ограничивающий желательной длиной степень погружения (т.е. величину проходимого при погружении пути) отрезного устройства для технологической машины в обрабатываемую заготовку в направлении, проходящем по существу перпендикулярно опорной поверхности. В частности, действие узла регулировки глубины погружения не связано с ограничением пути погружения отрезного устройства для технологической машины, происходящим вследствие "приземления" (постановки) стыковочного устройства на поверхность обрабатываемой заготовки. Достигаемое при таком конструктивном исполнении преимущество состоит в возможности особенно комфортного и с высокой степенью эффективности воспроизводимого выполнения в заготовке резов на желательную глубину, таких, например, как пазы и т.д.

Кроме того, предлагается, чтобы переносная технологическая машина содержала по меньшей мере один стопорный узел для фиксации стыковочного устройства в требуемом положении относительно опорного узла. Особенно предпочтительно, чтобы стопорный узел был предусмотрен для фиксации корпуса технологической машины в желательном положении относительно опорного узла в направлении, проходящем по существу параллельно оси подъема/опускания, реализуемой посредством обеспечивающего геометрическое замыкание элемента и/или обеспечивающего силовое замыкание элемента, входящего в состав стопорного узла. Достигаемое при этом преимущество состоит в особо эффективном и конструктивно простом сохранении установленной глубины резания для обеспечения возможности неизменного реза на протяжении длинного пути перемещения переносной технологической машины по поверхности обрабатываемой заготовки.

Помимо этого, предлагается, чтобы узел штанговой направляющей содержал по меньшей мере одну другую, т.е. дополнительную, направляющую штангу, проходящую по существу параллельно упомянутой выше направляющей штанге. Достигаемое при этом преимущество состоит в возможности равномерного направления стыковочного устройства, соответственно корпуса технологической машины, во время перемещения относительно опорного узла.

Кроме того, предлагается, чтобы направляющий узел имел по меньшей мере одну продольную ось, которая при нахождении отрезного устройства в состоянии его установки в стыковочном устройстве проходит по существу параллельно продольной оси приводного узла переносной технологической машины. Достигаемое при этом особое преимущество состоит в возможности создания обрабатывающей системы, которую можно использовать для комфортного выполнения в заготовке резов погружением.

Кроме того, предлагается, чтобы направляющий узел имел по меньшей мере одну продольную ось, которая при нахождении отрезного устройства в состоянии его установки в стыковочном устройстве проходит по существу параллельно оси подъема/опускания, заданной узлом штанговой направляющей. Достигаемое при этом преимущество состоит в возможности точного направления во время выполнения реза в заготовке.

Кроме того, объектом изобретения является переносная технологическая машина для предлагаемой в изобретении обрабатывающей системы. Достигаемое при этом преимущество заключается в повышении уровня удобства обращения оператора с предлагаемым инструментом для выполнения резов в заготовке, прежде всего резов с погружением в материал заготовки.

При этом описанные выше варианты выполнения предлагаемой в изобретении обрабатывающей системы и/или предлагаемой в изобретении технологической машины и варианты их применения приведены только в качестве примера и не служат для ограничения объема изобретения. В частности, предлагаемая в изобретении обрабатывающая система и/или предлагаемая в изобретении технологическая машина, предлагаемая для исполнения описанного здесь принципа действия, могут иметь отличное от указанного в данном описании число отдельных элементов, деталей и узлов.

Другие преимущества изобретения выявляются в приведенном ниже описании варианта его выполнения, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

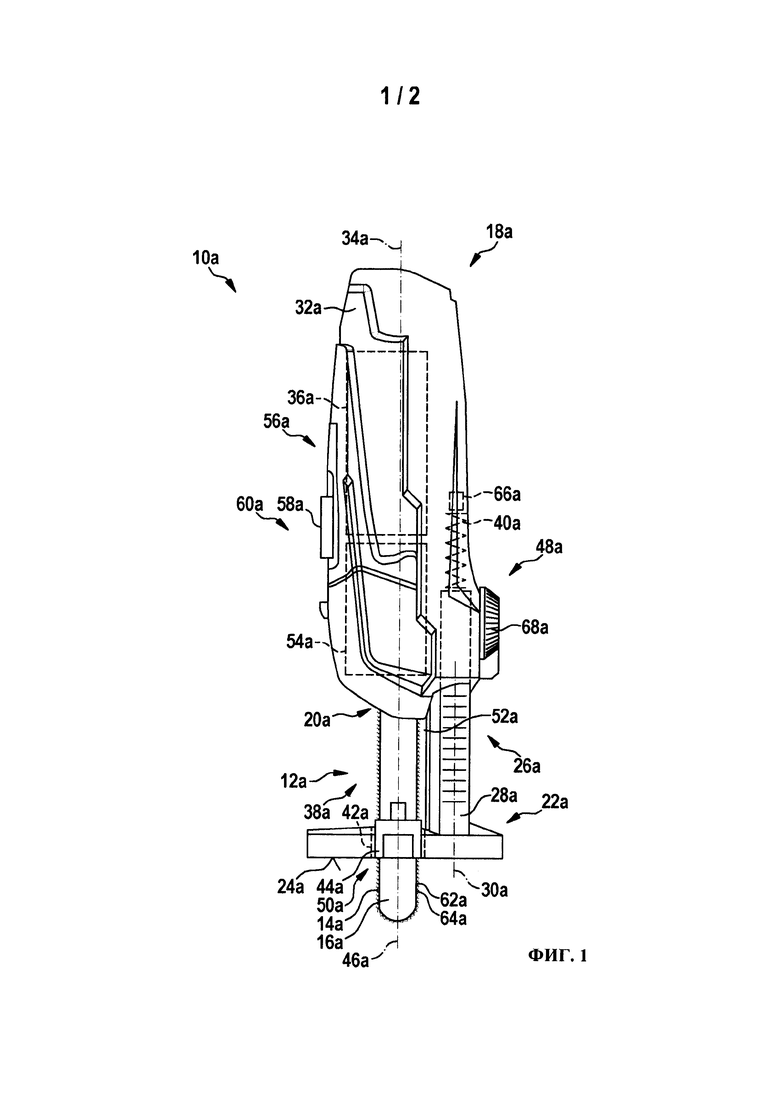

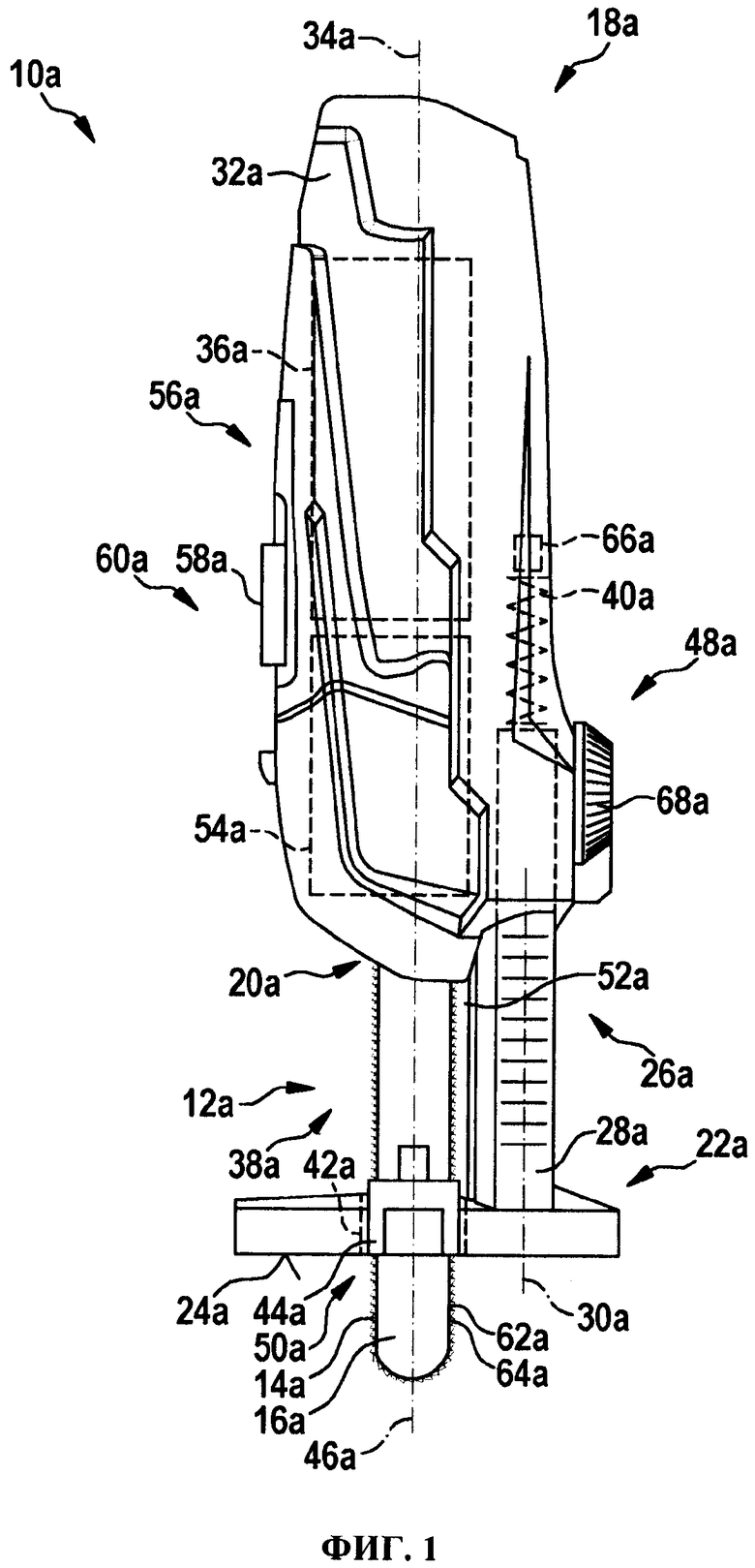

на фиг. 1 - схематическое изображение предлагаемой в изобретении обрабатывающей системы, включающей в себя предлагаемую в изобретении технологическую машину и предлагаемое в изобретении отрезное устройство для технологической машины, и

на фиг. 2 - схематическое изображение альтернативной предлагаемой в изобретении обрабатывающей системы, включающей в себя предлагаемую в изобретении технологическую машину и предлагаемое в изобретении отрезное устройство для технологической машины.

На фиг. 1 показана обрабатывающая система 10а, включающая в себя по меньшей мере одно отрезное устройство 12а для технологической машины, содержащее по меньшей мере один гибкий режущий орган 14а и по меньшей мере один направляющий узел 16а, образующий вместе с гибким режущим органом 14а замкнутую систему, и включающая в себя по меньшей мере одну переносную технологическую машину 18а, имеющую по меньшей мере одно стыковочное устройство 20а для присоединения указанного отрезного устройства 12а и по меньшей мере один опорный узел 22а, имеющий по меньшей мере одну опорную поверхность 24а. Стыковочное устройство 20а предусмотрено для соединения отрезного устройства 12а для технологической машины с переносной технологической машиной 18а с геометрическим и/или силовым замыканием. При этом стыковочное устройство 20а может быть выполнено в виде байонетного затвора и/или в виде другого подходящего с точки зрения специалиста стыковочного устройства.

Кроме того, переносная технологическая машина 18а содержит по меньшей мере один корпус 32а, внутри которого размещен по меньшей мере один приводной узел 36а переносной технологической машины 18а. Стыковочное устройство 20а расположено на стороне 38а корпуса 32а технологической машины, обращенной к опорному узлу 22а при взгляде в направлении, проходящем по существу параллельно продольной оси 34а приводного узла 36а переносной технологической машины 18а. Внутри корпуса 32а технологической машины заключены приводной узел 36а и передаточный механизм 54а переносной технологической машины 18а, при этом на корпус 32а передаются реакции опоры от приводного узла 36а и передаточного механизма 54а. При этом корпус 32а технологической машины имеет стержневидное конструктивное исполнение. Таким образом, фрагмент корпуса 32а технологической машины образует рукояточный участок 56а переносной технологической машины 18а. На корпусе 32а технологической машины, на рукояточном участке 56а, расположен орган 58а управления, входящий в состав узла 60а управления переносной технологической машины 18а. Орган 58а управления предназначен для включения, соответственно прерывания электроснабжения приводного узла 36а. Кроме того, приводной узел 36а охвачен рукояточным участком 56а. Таким образом, приводной узел 36а размещен внутри корпуса 32а технологической машины в области рукояточного участка 56а.

Приводной узел 36а и передаточный механизм 54а известным специалисту образом функционально связаны между собой для генерирования приводного крутящего момента, передаваемого на отрезное устройство 12а для технологической машины. Передаточный механизм 54а выполнен в виде угловой зубчатой передачи. Приводной узел 36а выполнен в виде электродвигательного узла. При этом приводной узел 36а имеет продольную ось 34а, проходящую по существу параллельно плоскости резания гибкого режущего органа 14а и/или продольной оси 46а направляющего узла 16а. Продольная ось 34а приводного узла образована осью вращения вала ротора (на чертежах не показан) приводного узла 36а. Вместе с тем возможен вариант, в котором приводной узел 36а и/или передаточный механизм 54а имеют другие подходящие с точки зрения специалиста конструктивные исполнения.

Приводной узел 36а предусмотрен для приведения в движение гибкого режущего органа 14а отрезного устройства 12а для технологической машины посредством передаточного механизма 54а при нахождении отрезного устройства 12а в состоянии его установки в стыковочном устройстве 20а. При нахождении отрезного устройства 12а в указанном состоянии выполненный в виде зубчатого колеса (звездочки) выходной элемент (на чертежах не показан) передаточного механизма 54а входит с зацеплением в направляющий узел 16а. При этом для привода гибкого режущего органа 14а выходной элемент входит во временное зацепление с сегментами 62а, 64а гибкого режущего органа 14а. Выходной элемент закреплен с фиксацией от проворачивания на выходном валу передаточного механизма 54а посредством соединения с геометрическим и/или силовым замыканием. Вместе с тем возможен вариант, в котором выходной элемент выполнен за одно целое с выходным валом.

Гибкий режущий орган 14а и направляющий узел 16а отрезного устройства 12а для технологической машины вместе образуют замкнутую систему. Направляющий узел 16а обеспечивает направление гибкого режущего органа 14а. Для этого направляющий узел 16а имеет по меньшей мере один направляющий паз (на чертежах не показан). Направление гибкому режущему органу 14а придается посредством окраин направляющего узла 16а, ограничивающих направляющий паз. Вместе с тем возможен вариант, в котором направляющий узел 16а имеет другой подходящий с точки зрения специалиста элемент для направления гибкого режущего органа 14а, например элемент, выполненный в виде сформированного на направляющем узле 16а рельефно выступающего ребра, входящего в выемку на гибком режущем органе 14а. Во время работы технологической машины гибкий режущий орган 14а, находясь внутри направляющего паза, движется относительно направляющего узла 16а, обегая его по всему периметру. Гибкий режущий орган 14а выполнен в виде режущей цепи. Для этого гибкий режущий орган 14а имеет несколько сочлененных между собой сегментов, или звеньев, 62а, 64а.

Кроме того, переносная технологическая машина 18а содержит по меньшей мере один узел 26а штанговой направляющей, имеющий по меньшей мере одну направляющую штангу 28а для установки стыковочного устройства 20а, подвижной относительно опорного узла 22а в направлении оси 30а подъема/опускания, заданной узлом 26а штанговой направляющей и проходящей по существу перпендикулярно опорной поверхности 24а. Один конец направляющей штанги 28а прикреплен к опорному узлу 22а, а другим своим концом, противоположным тому, где находится опорный узел 22а, направляющая штанга 28а проходит в корпус 32а технологической машины. Корпус 32а технологической машины выполнен с возможностью поступательного перемещения относительно направляющей штанги 28а. Для обеспечения этого направляющая штанга 28а установлена подвижно в посадочном гнезде (на чертежах не показано), имеющемся в корпусе 32а технологической машины.

Узел 26а штанговой направляющей содержит по меньшей мере одну дополнительную направляющую штангу 52а, проходящую по существу параллельно направляющей штанге 28а. Один конец дополнительной направляющей штанги 52а прикреплен к опорному узлу 22а, а другим своим концом, противоположным тому, где находится опорный узел 22а, дополнительная направляющая штанга 52а проходит в корпус 32а технологической машины. Корпус 32а технологической машины также выполнен с возможностью поступательного перемещения относительно дополнительной направляющей штанги 52а. Для обеспечения этого дополнительная направляющая штанга 52а установлена подвижно в посадочном гнезде (на чертежах не показано), имеющемся в корпусе 32а технологической машины. Направляющая штанга 28а и дополнительная направляющая штанга 52а проходят по существу параллельно оси 30а подъема/опускания. Кроме того, в состоянии отрезного устройства 12а для технологической машины, когда оно установлено в стыковочном устройстве 20а, продольная ось 46а направляющего узла 16а также проходит по существу параллельно оси 30а подъема/опускания, заданной узлом 26а штанговой направляющей. Помимо этого, при нахождении отрезного устройства 12а для технологической машины в состоянии его установки в стыковочном устройстве 20а продольная ось 46а направляющего узла 16а проходит по существу параллельно продольной оси 34а приводного узла 36а переносной технологической машины 18а.

Кроме того, узел 26а штанговой направляющей имеет по меньшей мере один пружинный элемент 40а, отжимающий друг от друга опорный узел 22а и корпус 32а технологической машины. Пружинный элемент 40а выполнен в виде винтовой пружины. В общей сложности узел 26а штанговой направляющей включает в себя два пружинных элемента 40а (на фиг. 1 показан только один из них), выполненных в виде винтовых пружин. Вместе с тем возможен вариант, в котором узел 26а штанговой направляющей включает в себя не два пружинных элемента 40а, а отличное от двух количество пружинных элементов. При этом один из пружинных элементов 40а связан с направляющей штангой 28а, а другой пружинный элемент 40а связан с дополнительной направляющей штангой 52а. Каждый из пружинных элементов 40а одним концом опирается на корпус 32а технологической машины, а другим концом опирается на соответствующую ему направляющую штангу 28а или дополнительную направляющую штангу 52а. Вместе с тем возможен вариант, в котором каждый из пружинных элементов 40а одним концом опирается на корпус 32а технологической машины, а другим концом опирается на опорный узел 22а. При перемещении корпуса 32а технологической машины, соответственно стыковочного устройства 20а, в направлении опорного узла 22а пружинные элементы 40а сжимаются. В результате перемещения корпуса 32а технологической машины, соответственно стыковочного устройства 20а, в направлении опорного узла 22а при нахождении отрезного устройства 12а для технологической машины в состоянии, когда оно для обработки заготовки (на чертежах не показана) установлено в стыковочном устройстве 20а, оно перемещается в направлении заготовки. Для проникновения отрезного устройства 12а для технологической машины насквозь через опорный узел 22а в нем имеется по меньшей мере один сквозной проем 42а. Это позволяет отрезному устройству 12а для технологической машины для обработки заготовки выступать за пределы опорной поверхности 24а.

Кроме того, переносная технологическая машина 18а содержит по меньшей мере один узел 48а регулировки глубины погружения, ограничивающий длину пути перемещения стыковочного устройства 20а относительно опорного узла 22а в направлении, проходящем по существу параллельно оси 30а подъема/опускания. При этом узел 48а регулировки глубины погружения ограничивает длину пути перемещения корпуса 32а технологической машины относительно опорного узла 22а в направлении, проходящем по существу параллельно оси 30а подъема/опускания. Для этого узел 48а регулировки глубины погружения включает в себя переставляемый ограничитель 66а глубины реза. Положение ограничителя 66а глубины реза относительно корпуса 32а технологической машины регулируется посредством органа 68а управления ограничителем, входящим в состав узла 48а регулировки глубины погружения. Таким путем производится регулирование относительного расстояния от ограничителя 66а глубины реза до направляющей штанги 28а и дополнительной направляющей штанги 52а. Таким образом, регулировка длины пути перемещения корпуса 32а технологической машины относительно опорного узла 22а реализована известным специалисту образом.

Кроме того, переносная технологическая машина 18а содержит по меньшей мере один стопорный узел 50а для фиксации стыковочного устройства 20а в требуемом положении относительно опорного узла 22а. При этом стопорный узел 50а фиксирует корпус 32а технологической машины в требуемом положении относительно опорного узла 22а в направлении, проходящем по существу параллельно оси 30а подъема/опускания. Для этого у стопорного узла 50а имеется установленный в опорном узле 22а зажимной элемент 44а, фиксирующий корпус 32а технологической машины в требуемом положении относительно узла 22а путем приложения зажимающего усилия к направляющему узлу 16а при нахождении отрезного устройства 12а для технологической машины в состоянии его установки в стыковочном устройстве 20а. Вместе с тем возможен вариант, в котором стопорный узел 50а включает в себя по меньшей мере еще один зажимной элемент, действующий между направляющей штангой 28а, дополнительной направляющей штангой 52а и корпусом 32а технологической машины и выполняющий задачу по фиксации корпуса 32а технологической машины в требуемом положении относительно опорного узла 22а. Вместе с тем возможен вариант, в котором переносная технологическая машина 18а выполнена без стопорного узла 50а и без пружинных элементов 40а узла 26а штанговой направляющей. В таком случае узел 48а регулировки глубины погружения выполнял бы функции стопорного узла 50а, включая в себя узел в виде зубчатой рейки, посредством которого обеспечивалась бы подвижность корпуса 32а технологической машины относительно опорного узла 22а за счет приведения в действие органа 68а управления ограничителем, выполненного в виде органа управления зубчатой рейкой.

На фиг. 2 показан альтернативный вариант выполнения. На обоих чертежах по существу одинаковые компоненты, признаки и функции в основном обозначены одинаковыми номерами позиций. Для проведения различия между вариантами к номеру позиции добавлены буквенные индексы "а" и "b". В приведенном ниже описании рассматриваются в основном отличия от показанного на фиг.1 первого варианта выполнения, при этом касательно остающихся неизменными деталей и элементов ручной машины, их признаков и выполняемых ими функций можно обратиться к части описания, где рассмотрен первый вариант, показанный на фиг. 1.

На фиг. 2 показана обрабатывающая система 10b, включающая в себя по меньшей мере одно отрезное устройство 12b для технологической машины, содержащее по меньшей мере один гибкий режущий орган 14b и по меньшей мере один направляющий узел 16b, образующий вместе с гибким режущим органом 14b замкнутую систему, и включающая в себя по меньшей мере одну переносную технологическую машину 18b, имеющую по меньшей мере одно стыковочное устройство 20b для присоединения указанного отрезного устройства 12b и по меньшей мере один опорный узел 22b, имеющий по меньшей мере одну опорную поверхность 24b. Стыковочное устройство 20b предусмотрено для соединения отрезного устройства 12b для технологической машины с переносной технологической машиной 18b с геометрическим и/или силовым замыканием. При этом стыковочное устройство 20b может быть выполнено в виде байонетного затвора и/или в виде другого подходящего с точки зрения специалиста стыковочного устройства.

Кроме того, переносная технологическая машина 18b содержит корпус 32b, внутри которого расположен по меньшей мере один приводной узел 36b переносной технологической машины 18b. Стыковочное устройство 20b расположено на стороне 38b корпуса 32b технологической машины, обращенной к опорному узлу 22b при взгляде в направлении, проходящем по существу параллельно продольной оси 34b приводного узла 36b переносной технологической машины 18b. Внутри корпуса 32b технологической машины заключены приводной узел 36b и передаточный механизм 54b переносной технологической машины 18b, при этом на корпус 32b передаются реакции опоры от приводного узла 36b и передаточного механизма 54b.

Кроме того, переносная технологическая машина 18b содержит по меньшей мере одну основную закрытую рукоятку 70b. Рукоятка 70b сформирована за одно целое с корпусом 32b технологической машины. Вместе с тем возможен вариант, в котором рукоятка 70b с виброизоляцией прикреплена к корпусу 32b технологической машины посредством демпфирующего узла переносной технологической машины 18b. Приводной узел 36b имеет продольную ось 34b, проходящую по существу поперек продольной оси 72b рукоятки 70b. При этом по меньшей мере при нахождении отрезного устройства 12b в состоянии его установки в стыковочном устройстве 20b продольная ось 72b рукоятки 70b проходит по существу поперек продольной оси 46b направляющего узла 16b. Продольная ось 72b рукоятки 70b проходит по существу параллельно направлению главной протяженности элемента 74b основной рукоятки 70b. При надлежащем обращении с переносной технологической машиной 18b оператор рукой захватывает элемент 74b основной рукоятки 70b. При захвате элемента 74b по меньшей мере части пальцев расположены в просвете рукоятки 70b. Просвет полностью ограничивается основной рукояткой 70b в плоскости, проходящей по существу перпендикулярно опорной поверхности 24b. На элементе 74b расположен по меньшей мере один орган 58b управления, являющийся частью узла 60b управления переносной технологической машины 18b. В отношении остальных признаков показанной на фиг. 2 обрабатывающей системы 10b можно обратиться к части описания, где рассмотрена обрабатывающая система 10а, показанная на фиг. 1.

Изобретение относится к обрабатывающей системе, включающей по меньшей мере одно отрезное устройство для технологической машины, содержащее по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел, образующий вместе с гибким режущим органом замкнутую систему, и включающей в себя по меньшей мере одну переносную технологическую машину, имеющую по меньшей мере одно стыковочное устройство для присоединения указанного отрезного устройства и по меньшей мере один опорный узел, имеющий по меньшей мере одну опорную поверхность. Переносная технологическая машина содержит по меньшей мере один узел штанговой направляющей, имеющий по меньшей мере одну направляющую штангу для установки стыковочного устройства, подвижной относительно опорного узла в направлении оси подъема/опускания, заданной узлом штанговой направляющей и проходящей по меньшей мере по существу перпендикулярно опорной поверхности. 7 з.п. ф-лы, 2 ил.

1. Обрабатывающая система, включающая по меньшей мере одно отрезное устройство (12а; 12b) для технологической машины, содержащее по меньшей мере один гибкий режущий орган (14а; 14b) и по меньшей мере один направляющий узел (16а; 16b), образующий вместе с гибким режущим органом (14а; 14b) замкнутую систему, и включающая по меньшей мере одну переносную технологическую машину, имеющую по меньшей мере одно стыковочное устройство (20а; 20b) для присоединения указанного отрезного устройства (12а; 12b) и по меньшей мере один опорный узел (22а; 22b), имеющий по меньшей мере одну опорную поверхность (24а; 24b), причем переносная технологическая машина содержит по меньшей мере один узел (26а; 26b) штанговой направляющей, имеющий по меньшей мере одну направляющую штангу (28а; 28b) для установки стыковочного устройства (20а; 20b), подвижной относительно опорного узла (22а; 22b) в направлении оси (30а; 30b) подъема/опускания, заданной узлом (26а; 26b) штанговой направляющей и проходящей по существу перпендикулярно опорной поверхности (24а; 24b), отличающаяся тем, что переносная технологическая машина содержит по меньшей мере один корпус (32а; 32b), а узел (26а; 26b) штанговой направляющей имеет по меньшей мере один пружинный элемент (40а; 40b), отжимающий друг от друга опорный узел (22а; 22b) и корпус (32а; 32b) технологической машины.

2. Обрабатывающая система по п. 1, отличающаяся тем, что переносная технологическая машина содержит по меньшей мере один корпус (32а; 32b), причем стыковочное устройство (20а; 20b) расположено на стороне (38а; 38b) корпуса, обращенной к опорному узлу (22а; 22b) при взгляде в направлении, проходящем по существу параллельно продольной оси (34а; 34b) приводного узла (36а; 36b) переносной технологической машины.

3. Обрабатывающая система по п. 1, отличающаяся тем, что переносная технологическая машина содержит по меньшей мере один приводной узел (36а; 36b), имеющий продольную ось (34а; 34b), проходящую по существу параллельно плоскости резания гибкого режущего органа (14а; 14b) и/или продольной оси (46а; 46b) направляющего узла (16а; 16b).

4. Обрабатывающая система по п. 1, отличающаяся тем, что переносная технологическая машина содержит по меньшей мере один узел (48а; 48b) регулировки глубины погружения, ограничивающий длину пути перемещения стыковочного устройства (20а; 20b) относительно опорного узла (22а; 22b) в направлении, проходящем по существу параллельно оси (30а; 30b) подъема/опускания.

5. Обрабатывающая система по п. 1, отличающаяся тем, что переносная технологическая машина содержит по меньшей мере один стопорный узел (50а; 50b) для фиксации стыковочного устройства (20а; 20b) в требуемом положении относительно опорного узла (22а; 22b).

6. Обрабатывающая система по одному из пп. 1-5, отличающаяся тем, что узел (26а; 26b) штанговой направляющей содержит по меньшей мере одну дополнительную направляющую штангу (52а; 52b), проходящую по существу параллельно направляющей штанге (28а; 28b).

7. Обрабатывающая система по одному из пп. 1-5, отличающаяся тем, что направляющий узел (16а; 16b) имеет по меньшей мере одну продольную ось (46а; 46b), которая при нахождении отрезного устройства (12а; 12b) в состоянии его установки в стыковочном устройстве (20а; 20b) проходит по существу параллельно продольной оси (34а; 34b) приводного узла (36а; 36b) переносной технологической машины.

8. Обрабатывающая система по одному из пп. 1-5, отличающаяся тем, что направляющий узел (16а; 16b) имеет по меньшей мере одну продольную ось (46а; 46b), которая при нахождении отрезного устройства (12а; 12b) в состоянии его установки в стыковочном устройстве (20а; 20b) проходит по существу параллельно оси (30а; 30b) подъема/опускания, заданной узлом (26а; 26b) штанговой направляющей.

| US 4033035 A, 05.07.1977 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН ЦЕПНОЙ ПИЛОЙ | 1999 |

|

RU2169070C2 |

| УСТРОЙСТВО С ГИБКИМ БЕСКОНЕЧНЫМ РАБОЧИМ ОРГАНОМ | 2006 |

|

RU2323822C2 |

| US 6038775 A, 21.02.2000 | |||

| US 7310879 B1, 25.12.2007. | |||

Авторы

Даты

2018-04-05—Публикация

2013-08-12—Подача