Уровень техники

Известны отрезные устройства для технологической машины, имеющие гибкий режущий орган и направляющий узел.

Раскрытие изобретения

Настоящее изобретение относится к отрезному устройству для технологической машины, прежде всего ручной машины, содержащему по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел.

В предлагаемом в изобретении устройстве в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, гибкий режущий орган имеет максимальный размер менее 4 мм. Предпочтительно, чтобы в качестве размера выступала ширина гибкого режущего органа. Особенно предпочтительно, чтобы в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, гибкий режущий орган вдоль всей своей длины имел по меньшей мере по существу неизменный максимальный размер. Предпочтительно, чтобы максимальный размер вдоль всей длины гибкого режущего органа соответствовал значению из диапазона от 1 до 3 мм. Вследствие этого отрезное устройство для технологической машины вдоль всей своей протяженности имеет общую ширину менее 4 мм. Таким образом, гибкий режущий орган предпочтительно предусмотрен для создания прореза, имеющего максимальный размер менее 4 мм в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа. Под гибким режущим органом здесь понимается, в частности, узел, предусмотренный для локального устранения обуславливающих когезию межатомных связей обрабатываемой заготовки, прежде всего путем механического отделения и/или механического удаления частиц материала заготовки. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для разделения заготовки по меньшей мере на две физически отделенные друг от друга части и/или по меньшей мере частичного отделения и/или удаления частиц материала заготовки, берущего начало у ее поверхности. Особенно предпочтительно, чтобы гибкий режущий орган был выполнен в виде бесконечного гибкого режущего органа, прежде всего в виде режущей цепи, установленной с возможностью приведения в циклическое круговое и/или колебательное (возвратно-поступательное) движение вдоль периметра направляющего узла.

Под направляющим узлом здесь понимается, в частности, узел, предусмотренный для приложения к гибкому режущему органу реакции связи по меньшей мере вдоль направления, перпендикулярного направлению резания гибкого режущего органа, с целью задания возможного движения гибкого режущего органа вдоль направления резания. В этой связи слово "предусмотренный" или "предназначенный" следует понимать как специально выполненный, рассчитанный и/или установленный для выполнения определенной функции. Предпочтительно, чтобы направляющий узел имел по меньшей мере один направляющий элемент, прежде всего направляющий паз, обеспечивающий направление гибкого режущего органа. Предпочтительно, чтобы направляющий узел посредством направляющего элемента, прежде всего направляющего паза, придавал гибкому режущему органу направление в плоскости резания вдоль всего периметра этого направляющего узла. В соответствии с изобретением гибкий режущий орган и направляющий узел образуют замкнутую систему. Предпочтительно, чтобы направляющий узел имел форму геометрической фигуры, имеющей, при рассмотрении в плоскости резания, замкнутый сам на себя наружный контур, в состав которого входят по меньшей мере две проходящие параллельно друг другу прямые и по меньшей мере два соединительных отрезка, прежде всего в виде дуг окружности, каждый из которых соединяет между собой обращенные в одну сторону концы прямых. Под замкнутой системой здесь понимается, в частности, система, включающая в себя по меньшей мере два компонента, которые в демонтированном состоянии системы, когда ее отсоединили от системы более высокого порядка, в которую она входила как подсистема, такой, например, как технологическая машина, сохраняют функциональность за счет взаимодействия и/или в демонтированном состоянии соединены между собой исключающим их самопроизвольное разделение образом. Предпочтительно, чтобы по меньшей мере два компонента замкнутой системы были соединены между собой по меньшей мере по существу неразъемным для оператора образом. Под по меньшей мере по существу неразъемным соединением здесь понимается, в частности, такое соединение по меньшей мере двух конструктивных элементов, при котором отделить их друг от друга можно только при помощи отрезных инструментов, например, пилы, прежде всего механической пилы, и т.д., и/или химических разделителей, например, растворителя и т.д.

Под плоскостью резания здесь понимается, в частности, плоскость, в которой гибкий режущий орган по меньшей мере в одном рабочем состоянии перемещается относительно направляющего узла вдоль его периметра в по меньшей мере двух противоположных друг другу направлениях резания. Предпочтительно, чтобы при обработке заготовки плоскость резания была ориентирована по меньшей мере по существу поперек обрабатываемой поверхности заготовки. Под по меньшей мере по существу поперечной ориентацией здесь понимается, в частности, ориентация плоскости и/или направления относительно другой плоскости и/или другого направления, предпочтительно отличная от параллельной. Вместе с тем, возможен вариант, в котором при обработке заготовки плоскость резания ориентирована по меньшей мере по существу параллельно обрабатываемой поверхности заготовки, в частности при выполнении гибкого режущего органа в виде абразивного (шлифовального) инструмента и т.д. Под по меньшей мере по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Кроме того, под по меньшей мере по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Под направлением резания здесь понимается, в частности, направление, вдоль которого по меньшей мере в одном рабочем состоянии вследствие сообщения гибкому режущему органу приводного усилия и/или приводного момента он перемещается, прежде всего в направляющем узле, для создания прореза и/или для отделения и/или для удаления частиц материала обрабатываемой заготовки. Предпочтительно, чтобы в рабочем состоянии гибкий режущий орган перемещался вдоль направления резания относительно направляющего узла. Особым преимуществом предлагаемого в изобретении конструктивного исполнения отрезного устройства для технологической машины является возможность создания прорезов небольших размеров. Кроме того, за счет малого размера созданного прореза обеспечивается преимущество, заключающееся в возможности избежать большого количества отходов при разрезании заготовки.

Возможность создания прорезов малых размеров, рассматриваемая как особое преимущество предлагаемого решения, обеспечивается в том варианте, в котором в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, гибкий режущий орган имеет максимальный размер, составляющий от 1,3 до 2,2 мм. Таким образом, предпочтительно, чтобы гибкий режущий орган был предусмотрен для создания прореза, имеющего в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, максимальный размер, составляющий от 1,3 до 2,2 мм. Вместе с тем, возможен вариант, в котором в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, он имеет максимальный размер менее 1,3 мм.

Кроме того, предлагается, чтобы максимальный размер направляющего узла вместе с установленным на нем гибким режущим органом в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа и по меньшей мере по существу перпендикулярном направлению главной протяженности направляющего узла, составлял менее 50 мм. Предпочтительно, чтобы размер направляющего узла вместе с установленным на нем гибким режущим органом в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа и по меньшей мере по существу перпендикулярном направлению главной протяженности направляющего узла, составлял менее 30 мм, особенно предпочтительно - менее 25 мм. Предпочтительно, чтобы в качестве размера выступала общая высота направляющего узла вместе с установленным на нем гибким режущим органом. Особенно предпочтительно, чтобы вдоль своей общей протяженности отрезное устройство для технологической машины имело общую высоту, значение которой находится в диапазоне от 5 до 40 мм. Таким образом, гибкий режущий орган предпочтительно предусмотрен для создания прореза, имеющего максимальный размер менее 50 мм в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа и по меньшей мере по существу перпендикулярном направлению главной протяженности направляющего узла. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для создания прореза, размер которого в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа и по меньшей мере по существу перпендикулярном направлению главной протяженности направляющего узла вместе с установленным на нем гибким режущим органом, составляет от 10 до 30 мм, а особенно предпочтительно - от 11 до 25 мм. Под направлением главной протяженности здесь понимается, в частности, направление, вдоль которого направляющий узел вместе с установленным на нем гибким режущим органом имеет максимальную протяженность. Особенно предпочтительно, чтобы направление главной протяженности проходило по меньшей мере по существу параллельно прямым, образующим наружный контур направляющего узла. Потребляемая технологической машиной мощность для привода предлагаемого в изобретении отрезного устройства для технологической машины зависит, прежде всего, от величины прореза, который может быть создан посредством предлагаемого в изобретении отрезного устройства для технологической машины. Таким образом, преимущество этого варианта состоит в возможности использования технологической машины с низкой требуемой мощностью для привода предлагаемого в изобретении отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы гибкий режущий орган имел по меньшей мере один режущий элемент, который при установленном гибком режущем органе выступает по меньшей мере в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, менее чем на 0,2 мм по меньшей мере за одну наружную поверхность направляющего узла. Под наружной поверхностью здесь понимается, в частности, поверхность, определяющая пространственные границы направляющего узла. Предпочтительно, чтобы наружная поверхность проходила по меньшей мере по существу параллельно плоскости резания гибкого режущего органа. Достигаемое при этом преимущество состоит в компактности отрезного устройства для технологической машины.

Предпочтительно, чтобы при установленном гибком режущем органе режущий элемент оканчивался в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа, по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью направляющего узла. Под окончанием по меньшей мере по существу вровень здесь понимается, в частности, такое расположение режущего элемента относительно направляющего узла, прежде всего в состоянии, когда гибкий режущий орган смонтирован в направляющем узле и/или на нем, при котором режущий элемент в направлении, по меньшей мере по существу перпендикулярном плоскости резания, имеет размер, проходящий максимум вплоть до наружной поверхности направляющего узла, и находящийся, в частности, в пределах размера направляющего узла в направлении, по меньшей мере по существу перпендикулярном плоскости резания. Преимущество этого варианта состоит в возможности создания прореза в заготовке, ориентированной поперек основания, при положении инструмента, когда наружная поверхность направляющего узла прилегает к этому основанию.

Предпочтительно, чтобы гибкий режущий орган имел по меньшей мере три резценосных элемента, шарнирно сочлененных между собой посредством по меньшей мере двух соединительных элементов гибкого режущего органа, расположенных на расстоянии друг от друга вдоль направления резания гибкого режущего органа, составляющем менее 5 мм и измеряемом между их центральными осями. Предпочтительно, чтобы соединительные элементы в направлении резания гибкого режущего органа располагались на относительном расстоянии друг от друга менее 4 мм, а особенно предпочтительно - менее 3 мм. Под резценосным элементом здесь понимается, в частности, элемент, к которому прикреплен по меньшей мере один режущий элемент для отделения и/или для удаления частиц материала обрабатываемой заготовки. Под соединительным элементом здесь понимается, в частности, элемент, предусмотренный для соединения между собой с геометрическим и/или силовым замыканием по меньшей мере двух деталей, прежде всего подвижного взаимного соединения, служащего для передачи приводного усилия и/или приводного момента. Предпочтительно, чтобы соединительный элемент был выполнен в форме пальца. Особенно предпочтительно, чтобы соединительный элемент был выполнен за одно целое с резценосным элементом. Под выполнением за одно целое здесь понимается, в частности, обеспечение связи по меньшей мере с образованием неразъемного соединения, т.е. соединения, обусловленного силами межмолекулярного или межатомного сцепления, например сваркой, склеиванием, приформовыванием методом литья под давлением и/или с использованием другого подходящего с точки зрения специалиста технологического процесса, и/или, что явилось бы наиболее выгодным, выполнение в виде цельной детали, например, путем изготовления из отливки и/или изготовления методом однокомпонентного или многокомпонентного литья под давлением, и, что явилось бы оптимальным, из одной отдельной болванки. Достигаемое при этом преимущество состоит в возможности компактного расположения резценосных элементов по отношению друг к другу.

Помимо этого, предлагается, чтобы общая масса отрезного устройства для технологической машины составляла менее 500 г. Предпочтительно, чтобы отрезное устройство для технологической машины имело общую массу менее 100 г, а особенно предпочтительно - менее 50 г. Достигаемое при этом преимущество состоит в легкости отрезного устройства для технологической машины, обращаться с которым оператору вполне удобно и комфортно.

Кроме того, объектом изобретения является переносная технологическая машина, содержащая стыковочное устройство, предназначенное для соединения с геометрическим и/или силовым замыканием с предлагаемым в изобретении отрезным устройством для технологической машины. Под переносной технологической машиной здесь понимается, в частности, технологическая машина, прежде всего ручная машина, которую оператор может транспортировать без использования для этого транспортных машин. В частности, переносная технологическая машина имеет массу менее 40 кг, предпочтительно - менее 10 кг, а особенно предпочтительно - менее 5 кг. Особенно предпочтительно, чтобы предлагаемое в изобретении отрезное устройство для технологической машины и предлагаемая в изобретении переносная технологическая машина образовывали обрабатывающую систему. Достигаемое при этом преимущество заключается в возможности использования такой переносной технологической машины в многочисленных случаях применения для обработки заготовок.

Кроме того, предлагается, чтобы переносная технологическая машина содержала по меньшей мере один приводной узел, предусмотренный для приведения в движение гибкого режущего органа по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с. Предпочтительно, чтобы приводной узел был предусмотрен для приведения в движение гибкого режущего органа с обеспечением скорости резания менее 5 м/с, а особенно предпочтительно - менее 4 м/с. Преимущество этого варианта заключается в том, что низкая скорость резания положительно сказывается на ресурсе гибкого режущего органа.

При этом описанные выше варианты выполнения предлагаемого в изобретении отрезного устройства для технологической машины и/или предлагаемой в изобретении переносной технологической машины и варианты их применения приведены только в качестве примера и не служат для ограничения объема изобретения. В частности, предлагаемое в изобретении отрезное устройство для технологической машины и/или предлагаемая в изобретении переносная технологическая машина для исполнения описанного здесь принципа действия могут иметь отличное от указанного в данном описании число отдельных элементов, деталей и узлов.

Краткое описание чертежей

Другие преимущества изобретения выявляются в приведенном ниже описании его осуществления, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

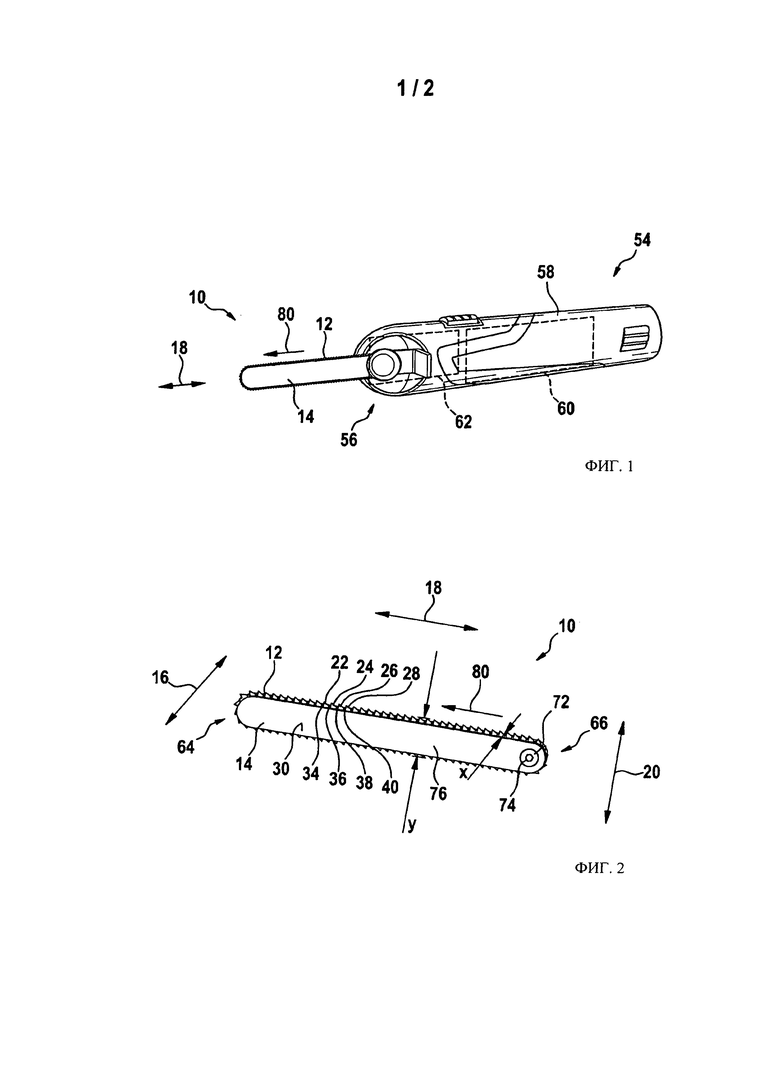

на фиг.1 - схематическое изображение предлагаемой в изобретении переносной технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг.2 - схематическое подробное изображение предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг.3 - схематическое подробное изображение резценосных элементов предлагаемого в изобретении отрезного устройства для технологической машины, и

на фиг.4 - схематическое подробное изображение расположения резценосных элементов в направляющем узле предлагаемого в изобретении отрезного устройства для технологической машины.

Осуществление изобретения

На фиг.1 показана переносная технологическая машина 54, содержащая отрезное устройство 10 для технологической машины, при этом вместе они образуют обрабатывающую систему. Переносная технологическая машина 10 имеет стыковочное устройство 56, предназначенное для соединения с геометрическим и/или силовым замыканием с отрезным устройством 10 для технологической машины. При этом стыковочное устройство 12 может быть выполнено в виде байонетного затвора и/или в виде другого подходящего с точки зрения специалиста стыковочного устройства. Кроме того, переносная технологическая машина 10 имеет корпус 58, внутри которого заключены приводной узел 60 и передаточный механизм 62 переносной технологической машины 54. Приводной узел 60 и передаточный механизм 62 известным специалисту образом функционально связаны между собой для генерирования приводного момента, передаваемого на отрезное устройство 10 для технологической машины. Передаточный механизм 62 выполнен в виде угловой зубчатой передачи. Приводной узел 60 выполнен в виде электродвигательного узла. Вместе с тем, возможен вариант, в котором приводной узел 60 и/или передаточный механизм 62 имеют другие подходящие с точки зрения специалиста формы исполнения. Приводной узел 60 предусмотрен для приведения в движение гибкого режущего органа 12 отрезного устройства 10 для технологической машины по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с. При этом переносная технологическая машина 10 имеет по меньшей мере один режим работы, в котором возможно приведение в движение гибкого режущего органа 12 в направляющем узле 14 отрезного устройства 10 для технологической машины вдоль направления 80 резания гибкого режущего органа 12 с обеспечением скорости резания менее 6 м/с.

На фиг.2 отрезное устройство 10 показано в отсоединенном от стыковочного устройства 12 переносной технологической машины 10 состоянии. Отрезное устройство 10 для технологической машины включает в себя гибкий режущий орган 12 и направляющий узел 14. Вместе гибкий режущий орган 12 и направляющий узел образуют замкнутую систему. При этом направляющий узел 14 выполнен в виде пильной шины. В направляющем узле 14 установлен обеспечивающий передачу крутящего момента элемент 72 отрезного устройства 10 для технологической машины, предназначенный для привода гибкого режущего органа 12. При этом в направлении, перпендикулярном плоскости резания гибкого режущего органа 12, обеспечивающий передачу крутящего момента элемент 72 расположен частично между двумя наружными стенками 76, 78 направляющего узла 14 (на фиг.2 видна только одна из двух наружных стенок 76, 78). Обеспечивающий передачу крутящего момента элемент 72 имеет возможность соединения, посредством стыковочного устройства 56, с передаточным механизмом 62 и/или приводным узлом 60 для передачи сил и/или крутящих моментов на гибкий режущий орган 12. Для этого обеспечивающий передачу крутящего момента элемент 72 имеет отверстие 74, в которое при нахождении технологической машины в собранном состоянии входит шестерня приводного узла 60 и/или зубчатое колесо и/или вал-шестерня передаточного механизма 62. Отверстие 74 в обеспечивающем передачу крутящего момента элементе 72 расположено концентрически. Кроме того, обеспечивающий передачу крутящего момента элемент 72 выполнен в виде зубчатого колеса (звездочки), имеющего диаметр менее 8 мм. В альтернативном исполнении, не показанном на чертежах, обеспечивающий передачу крутящего момента элемент 72 имеет диаметр менее 15 мм.

Кроме того, направляющий узел 14 имеет в плоскости резания гибкого режущего органа 12 по меньшей мере два выполненных выпуклыми конца 64, 66. Выпуклые концы 64, 66 направляющего узла 14 расположены на двух его противоположных сторонах. Направляющий узел 14 обеспечивает направление гибкого режущего органа 12. Для этого направляющий узел 14 имеет по меньшей мере один направляющий элемент 68 (фиг.4), посредством которого направляется гибкий режущий орган 12. Направляющий элемент 68 выполнен в виде направляющего паза 70 (фиг.4), проходящего в плоскости резания гибкого режущего органа 12 вдоль всего периметра направляющего узла 14. При этом направление гибкому режущему органу 12 придается посредством окраин направляющего узла 14, ограничивающих направляющий паз 70. Вместе с тем, возможен вариант, в котором направляющий элемент 68 выполнен другим подходящим с точки зрения специалиста образом, например, в виде сформированного на направляющем узле 14 рельефно выступающего ребра, входящего в выемку на гибком режущем органе 12. В сечении плоскостью, проходящей перпендикулярно плоскости резания, гибкий режущий орган 12 с трех сторон окружен окраинами, ограничивающими направляющий паз 70. Во время работы технологической машины гибкий режущий орган 12, находясь внутри направляющего паза 70, движется относительно направляющего узла 14, обегая его по всему периметру.

В направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, гибкий режущий орган 12 вдоль всей своей длины имеет максимальный размер х, равный 1,3 мм. Таким образом, общая ширина отрезного устройства 10 для технологической машины составляет 1,3 мм. В не показанном на чертежах альтернативном исполнении отрезного устройства 10 для технологической машины максимальный размер х гибкого режущего органа 12 в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, вдоль всей его длины составляет 2,2 мм. Таким образом, в таком альтернативном исполнении отрезное устройство 10 для технологической машины имеет общую ширину 2,2 мм. Вместе с тем, возможен вариант, в котором в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, гибкий режущий орган 12 имеет размер, отличающийся от 1,3 мм и/или от 2,2 мм, значение которого находится в пределах от 1 до 3 мм.

Кроме того, максимальный размер у направляющего узла 14 вместе с установленным на нем гибким режущим органом 12 в направлении 20, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 12 и по меньшей мере по существу перпендикулярном направлению 18 главной протяженности направляющего узла 14, вдоль всей протяженности направляющего узла 14 вместе с установленным на нем гибким режущим органом 12 составляет менее 15 мм. Таким образом, отрезное устройство 10 для технологической машины вдоль всей своей протяженности имеет максимальную общую высоту менее 15 мм. В не показанном на чертежах альтернативном исполнении отрезного устройства 10 для технологической машины максимальный размер у направляющего узла 14 вместе с установленным на нем гибким режущим органом 12 в направлении 20, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 12 и по меньшей мере по существу перпендикулярном направлению 18 главной протяженности направляющего узла 14, вдоль всей протяженности направляющего узла 14 вместе с установленным на нем гибким режущим органом 12 составляет менее 25 мм. Таким образом, в таком альтернативном исполнении отрезное устройство 10 для технологической машины вдоль всей своей протяженности имеет максимальную общую высоту менее 25 мм. Вместе с тем, возможен вариант, в котором максимальный размер у направляющего узла 14 вместе с установленным на нем гибким режущим органом 12 в направлении 20, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 12 и по меньшей мере по существу перпендикулярном направлению 18 главной протяженности направляющего узла 14, вдоль всей протяженности направляющего узла 14 вместе с установленным на нем гибким режущим органом 12, отличается от 15 мм и/или от 25 мм, имея значение в диапазоне от 5 до 40 мм.

Кроме того, общая длина отрезного устройства 10 для технологической машины, исчисляемая в направлении 18 главной протяженности, составляет менее 220 мм. Общая длина отрезного устройства 10 для технологической машины формируется из протяженности направляющего узла 14 и размера смонтированного на нем гибкого режущего органа 12 вдоль направления 18 главной протяженности. Кроме того, отрезное устройство 10 для технологической машины имеет общую массу менее 500 г. Общая масса отрезного устройства 10 для технологической машины складывается из отдельной массы направляющего узла 14, отдельной массы гибкого режущего органа 12, смонтированного на направляющем узле 14, и отдельной массы установленного в направляющем узле 14 обеспечивающего передачу крутящего момента элемента 72.

На фиг.3 показано подробное изображение резценосных элементов (также называемых хвостовиками режущего зуба) 34, 36, 38, 40, входящих в состав гибкого режущего органа 12 отрезного устройства 10 для технологической машины. Гибкий режущий орган 12 имеет по меньшей мере три резценосных элемента 34, 36, 38, 40, шарнирно сочлененных между собой посредством по меньшей мере двух соединительных элементов 42, 44, 46, также входящих в состав гибкого режущего органа 12. Вдоль направления 80 резания гибкого режущего органа 12 соединительные элементы 42, 44, 46 расположены на расстоянии z друг от друга, составляющем менее 5 мм и измеряемом между их центральными осями 48, 50, 52. Соединительные элементы 42, 44, 46 выполнены в форме пальцев. Вместе с тем, возможен вариант, в котором соединительные элементы 42, 44, 46 имеют другое подходящее с точки зрения специалиста исполнение. Кроме того, каждый из соединительных элементов 42, 44, 46 выполнен за одно целое с одним из резценосных элементов 34, 36, 38, 40. Вместе с тем, возможен вариант, в котором соединительные элементы 42, 44, 46 выполнены отдельными от резценосных элементов 34, 36, 38, 40. В общей сложности гибкий режущий орган 12 имеет множество резценосных элементов 34, 36, 38, 40, каждый из которых соединен с каждым из соседних посредством одного из соединительных элементов 42, 44, 46. Специалист в зависимости от конкретного случая применения в состоянии выбрать для гибкого режущего органа 12 подходящее число резценосных элементов 34, 36, 38, 40. Кроме того, каждый резценосный элемент 34, 36, 38, 40 имеет по соединительной выемке 82, 84, 86, предназначенной для размещения в ней одного из соединительных элементов 42, 44, 46 в собранном состоянии органа 12. Направление соединительным элементам 42, 44, 46 придается посредством направляющего узла 14 (фиг.4). При этом при нахождении гибкого режущего органа 12 в собранном состоянии соединительные элементы 42, 44, 46 расположены в направляющем пазу 70. Соединительные элементы 42, 44, 46 могут опираться на две боковые стенки 88, 90 направляющего паза 70, что видно при рассмотрении в плоскости, перпендикулярной плоскости резания. При рассмотрении в плоскости резания боковые стенки 88, 90 направляющего паза 70 видны как проходящие наружу перпендикулярно направлению 80 резания гибкого режущего органа 12 и начинающиеся от направляющего узла 14.

На фиг.4 показано подробное изображение расположения резценосных элементов 34, 36, 38, 40 в направляющем пазу 70 направляющего узла 14 отрезного устройства 10 для технологической машины. Гибкий режущий орган 12 имеет режущие элементы 22, 24, 26, 28, каждый из которых, при нахождении устройства 10 в собранном состоянии, выступает в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, менее чем на 0,2 мм за наружные поверхности 30, 32 направляющего узла 14. В собранном состоянии каждый из режущих элементов 22, 24, 26, 28 оканчивается в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, по меньшей мере по существу вровень с одной из наружных поверхностей 30, 32 направляющего узла 14. В не показанном на чертежах альтернативном исполнении отрезного устройства 10 для технологической машины в собранном его состоянии каждый из режущих элементов 22, 24, 26, 28 в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, оканчивается по меньшей мере по существу вровень с одной из наружных поверхностей 30, 32 направляющего узла 14, и каждый из режущих элементов 22, 24, 26, 28 проходит в направлении 16, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 12, выступая менее чем на 0,2 мм за уровень одной из наружных поверхностей 30, 32.

Число режущих элементов 22, 24, 26, 28 зависит от числа резценосных элементов 34, 36, 38, 40. Специалист в зависимости от числа резценосных элементов 34, 36, 38, 40 в состоянии выбрать подходящее число режущих элементов 22, 24, 26, 28. Каждый из режущих элементов 22, 24, 26, 28 выполнен за одно целое с одним из резценосных элементов 34, 36, 38, 40. Режущие элементы 22, 24, 26, 28 предусмотрены для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки (на чертежах не показана). Режущие элементы 22, 24, 26, 28 могут быть выполнены, например, в виде долотообразных зубьев, полудолотообразных зубьев или режущих зубьев (пластин) других типов, подходящих с точки зрения специалиста, предназначенных для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки. Гибкий режущий орган 12 выполнен бесконечным. Таким образом, гибкий режущий орган 12 выполнен как режущая цепь. При этом резценосные элементы 34, 36, 38, 40 выполнены в виде звеньев цепи, соединенных друг с другом посредством выполненных в форме пальцев соединительных элементов 42, 44, 46. Вместе с тем, возможен вариант, в котором гибкий режущий орган 12, резценосные элементы 34, 36, 38, 40 и/или соединительные элементы 42, 44, 46 имеют другие формы исполнения, подходящие с точки зрения специалиста.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2604506C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2613825C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2609111C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2602843C2 |

| СЕГМЕНТ ГИБКОГО РЕЖУЩЕГО ОРГАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2610993C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2614493C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2641013C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2604554C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2607063C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2720766C2 |

Группа изобретений относится к деревообрабатывающей промышленности, в частности к отрезным устройствам. Отрезное устройство для технологической машины содержит гибкий режущий орган и направляющий узел. Максимальный размер гибкого режущего органа в направлении, по существу перпендикулярном плоскости резания гибкого режущего органа, составляет менее 4 мм. Гибкий режущий орган и направляющий узел образуют замкнутую систему. Переносная технологическая машина содержит стыковочное устройство, предназначенное для соединения с геометрическим и/или силовым замыканием с отрезным устройством. Обрабатывающая система включает в себя отрезное устройство для технологической машины и переносную технологическую машину. Снижается требуемая мощность привода отрезного устройства. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Отрезное устройство для технологической машины, прежде всего ручной машины, содержащее по меньшей мере один гибкий режущий орган (12) и по меньшей мере один направляющий узел (14), причем максимальный размер (x) гибкого режущего органа (12) в направлении (16), по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12), составляет менее 4 мм, отличающееся тем, что гибкий режущий орган (12) и направляющий узел (14) образуют замкнутую систему.

2. Отрезное устройство по п. 1, отличающееся тем, что в направлении (16), по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12), гибкий режущий орган (12) имеет максимальный размер (x), составляющий от 1,3 до 2,2 мм.

3. Отрезное устройство по п. 1, отличающееся тем, что максимальный размер (y) направляющего узла (14) вместе с установленным на нем гибким режущим органом (12) в направлении (20), по меньшей мере по существу параллельном плоскости резания гибкого режущего органа (12) и по меньшей мере по существу перпендикулярном направлению (18) главной протяженности направляющего узла (14), составляет менее 50 мм.

4. Отрезное устройство по п. 1, отличающееся тем, что гибкий режущий орган (12) имеет по меньшей мере один режущий элемент (22, 24, 26, 28), который при установленном гибком режущем органе выступает по меньшей мере в направлении (16), по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12), менее чем на 0,2 мм по меньшей мере за одну наружную поверхность (30, 32) направляющего узла (14).

5. Отрезное устройство по п. 4, отличающееся тем, что при установленном гибком режущем органе режущий элемент (22, 24, 26, 28) оканчивается в направлении (16), по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа (12), по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью (30, 32) направляющего узла (14).

6. Отрезное устройство по одному из предыдущих пунктов, отличающееся тем, что гибкий режущий орган (12) имеет по меньшей мере три резценосных элемента (34, 36, 38, 40), шарнирно сочлененных между собой посредством по меньшей мере двух соединительных элементов (42, 44, 46) гибкого режущего органа (12), расположенных на расстоянии (z) друг от друга вдоль направления (80) резания гибкого режущего органа (12), составляющем менее 5 мм и измеряемом между их центральными осями (48, 50, 52).

7. Отрезное устройство по п. 1, отличающееся тем, что его общая масса составляет менее 500 г.

8. Переносная технологическая машина, содержащая стыковочное устройство (56), предназначенное для соединения с геометрическим и/или силовым замыканием с отрезным устройством по одному из предыдущих пунктов.

9. Переносная технологическая машина по п. 8, отличающаяся наличием по меньшей мере одного приводного узла (60), предусмотренного для приведения в движение гибкого режущего органа (12) по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с.

10. Обрабатывающая система, включающая в себя по меньшей мере одно отрезное устройство для технологической машины по одному из пп. 1-7 и переносную технологическую машину по п. 8 или 9.

| US 4807366 A, 28.02.1989 | |||

| УСТРОЙСТВО для СШИВАНИЯ БУМАГ | 0 |

|

SU221661A1 |

| JPH 7214505A, 15.08.1995 | |||

| US 3910147 A, 07.10.1975 | |||

| Цепной пильный аппарат | 1979 |

|

SU1139624A1 |

Авторы

Даты

2016-11-27—Публикация

2012-03-02—Подача