Известны способы изготовления сегментов гибкого режущего органа, имеющих резценосный элемент и режущий элемент.

Объектом изобретения является способ изготовления выполненного в виде звена цепи сегмента гибкого режущего органа, содержащего по меньшей мере один резценосный элемент и режущий элемент, характеризующийся тем, что получают исходный материал путем смешивания по меньшей мере одного порошка, представляющего собой металлический или керамический порошок, с по меньшей мере одним связующим, придают исходному материалу форму сегмента гибкого режущего органа, причем резценосный элемент и режущий элемент выполняют за одно целое друг с другом, и подвергают сегмент гибкого режущего органа спеканию.

Под сегментом гибкого режущего органа здесь понимается, в частности, сегмент гибкого режущего органа, предусмотренный для соединения с другими сегментами гибкого режущего органа с целью образования гибкого режущего органа. Сегмент гибкого режущего органа выполнен в виде звена цепи, соединяемого с другими выполненными в виде звеньев цепи сегментами гибкого режущего органа с образованием гибкого режущего органа, предпочтительно выполненного в виде режущей цепи. Под гибким режущим органом здесь понимается, в частности, составленный из сегментов гибкого режущего органа узел, предусмотренный для локального устранения обуславливающих когезию межатомных связей обрабатываемой заготовки, прежде всего путем механического отделения и/или механического удаления частиц материала заготовки. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для разделения заготовки по меньшей мере на две физически отделенные друг от друга части и/или по меньшей мере частичного отделения и/или удаления частиц материала заготовки, берущего начало у ее поверхности. Особенно предпочтительно, чтобы гибкий режущий орган был выполнен в виде режущей цепи. Таким образом, сегменты гибкого режущего органа выполнены в виде звеньев цепи. При этом сегменты гибкого режущего органа могут быть соединены между собой разъемным образом, например, посредством замкового звена цепи и т.д., и/или неразъемным образом.

Под резценосным элементом здесь понимается, в частности, элемент, к которому прикреплен по меньшей мере один режущий элемент для отделения и/или для удаления частиц материала обрабатываемой заготовки. Особенно предпочтительно, чтобы резценосный элемент был соединен с режущим элементом за счет обеспечения связи с образованием неразъемного соединения (т.е. с замыканием за счет сил межмолекулярного или межатомного сцепления). Под перемешивающим устройством здесь понимается, в частности, устройство, прежде всего машина, предусмотренная для смешивания между собой материалов, в частности порошковых материалов, и/или для уплотнения материалов. Предпочтительно, чтобы материалы, в частности по меньшей мере один порошок и по меньшей мере одно связующее смешивались между собой и/или уплотнялись посредством перемешивающего устройства за счет перемешивающего движения с образованием исходного материала. Вместе с тем, возможен вариант, в котором материалы смешиваются между собой в исходный материал за счет другого движения и/или с использованием другой подходящей с точки зрения специалиста методики. При этом по меньшей мере один порошок может состоять только из одного основного материала, такого, например, как железо, или из нескольких легирующих элементов. Особенно предпочтительно, чтобы порошок обладал способностью к спеканию. Предпочтительно, чтобы по меньшей мере одно связующее представляло собой полимерное связующее, например, воск и/или пластмассу, в частности термопласт. Вместе с тем, возможен вариант, в котором для получения исходного материала производится смешивание нескольких связующих с порошком и/или смесью порошков. Под исходным материалом здесь понимается, в частности, исходный материал (сырье), прежде всего однородный гранулят, который подают в машину, прежде всего машину литья под давлением, и обрабатывают при помощи машины в ходе по меньшей мере одной или нескольких технологических операций. Таким образом, предпочтительно, чтобы исходный материал представлял собой однородный гранулят. Преимущество, достигаемое заложенной в предлагаемый в изобретении способ методикой, состоит в экономически оптимальном изготовлении сегмента гибкого режущего органа. Кроме того, получаемый с использованием предлагаемого в изобретении способа технический результат заключается в возможности применения большого числа разнообразных подвергаемых обработке материалов для изготовления сегмента гибкого режущего органа.

Как указано выше, в качестве порошка может использоваться металлический порошок. Предпочтительно использовать порошок твердого сплава. Предпочтительно, чтобы этот твердосплавный порошок состоял из карбида вольфрама в качестве твердого материала, соответственно основного порошка, и кобальта в качестве связующей фазы, и/или из карбида титана и нитрида титана в качестве твердых материалов и никеля, кобальта и молибдена в качестве связующей фазы. Вместе с тем, возможен вариант, в котором металлический порошок имеет другой подходящий с точки зрения специалиста состав. Предпочтительно использовать метод литья металлов под давлением (MIM, сокр. от англ. "Metal Injection Molding"). Достигаемое при этом преимущество состоит в возможности получить сегмент гибкого режущего органа, обладающий высокой твердостью, высокой износостойкостью и, что особенно ценно, высокой твердостью при повышенной температуре.

В альтернативном варианте осуществления предлагаемого в изобретении способа в качестве порошка предлагается использовать керамический порошок. Предпочтительно использовать метод литья керамики под давлением (CIM, сокр. от англ. "Ceramic Injection Molding"). Предпочтительно, чтобы керамический порошок состоял из оксидной керамики, силикатной керамики, нитридной керамики и/или прозрачной или полупрозрачной керамики. Вместе с тем, возможен вариант, в котором в качестве порошка используют карбидный порошок. Достигаемое при этом преимущество состоит в возможности получения обладающего стойкостью сегмента гибкого режущего органа, подходящего для работ при высоких скоростях резания.

На последующем шаге исходному материалу, предпочтительно методом литья под давлением, придают форму сегмента гибкого режущего органа, причем резценосный элемент и режущий элемент выполняют за одно целое друг с другом. Под формой здесь понимается, в частности, геометрическая форма сегмента гибкого режущего органа, которую имеет сегмент гибкого режущего органа для выполнения по меньшей мере одной функции. Особенно предпочтительно изготавливать резценосный элемент и режущий элемент совместно в процессе литья под давлением. Таким образом, предпочтительно, чтобы резценосный элемент и режущий элемент были соединены между собой с замыканием за счет сил межмолекулярного или межатомного сцепления. Предпочтительно, чтобы в результате процесса литья под давлением образовывался сырой полуфабрикат сегмента гибкого режущего органа. Для процесса литья под давлением предпочтительно использовать литьевые машины. Достигаемое при этом преимущество состоит в возможности изготовления сегмента гибкого режущего органа, имеющего сложную структуру составных частей. Еще одно преимущество состоит в возможности экономически оптимального изготовления сегмента гибкого режущего органа.

Перед спеканием из отлитого под давлением сегмента гибкого режущего органа можно удалять связующее химическим путем. Предпочтительно, чтобы посредством химического удаления связующего по меньшей мере одно связующее отделялось от сырого полуфабриката. В результате этого образуется коричневый полуфабрикат сегмента гибкого режущего органа, в частности, в случае использования металлического порошка перед процессом литья под давлением, или его белый полуфабрикат, в частности, в случае использования керамического порошка перед процессом литья под давлением. Кроме того, удаление связующего из сегмента гибкого режущего органа перед спеканием может выполняться термической обработкой. Предпочтительно, чтобы в процессе термического удаления связующего по меньшей мере одно связующее отделялось от сырого полуфабриката. Вместе с тем, возможен вариант, в котором связующее из сырого полуфабриката сегмента гибкого режущего органа удаляют с использованием другой подходящей с точки зрения специалиста методики. Вместе с тем, возможен вариант, в котором осуществляется термическое удаление связующего, а вслед за тем и дополнительное химическое удаление связующего. Достигаемое при этом преимущество состоит в возможности эффективного отделения по меньшей мере одного связующего из сырого полуфабриката сегмента гибкого режущего органа для дальнейшей обработки.

Как указано выше, изготовление выполненного в виде звена цепи сегмента гибкого режущего органа предусматривает спекание сегмента гибкого режущего органа, в частности, его коричневый полуфабрикат. В частности, спеченный сегмент гибкого режущего органа имеет общий объем менее 10 мм, предпочтительно - менее 9 мм3, а особенно предпочтительно - менее 5 мм3. При этом преимущество состоит в возможности производить дополнительную обработку спеченного сегмента гибкого режущего органа непосредственно в ходе процесса спекания. Достигаемое с использованием предлагаемого в изобретении способа преимущество состоит в возможности экономически оптимального изготовления сегмента гибкого режущего органа со сложной структурой составных частей, обладающего высокими показателями твердости, износостойкости и, прежде всего, твердости при повышенной температуре.

Кроме того, после спекания сегмент гибкого режущего органа может направляться в устройство для облагораживания (последующей обработки). Под устройством для облагораживания, далее также называемым облагораживающим устройством, здесь понимается, в частности, устройство, предусмотренное для изменения по меньшей мере одного свойства элемента или участка элемента, в частности, за счет нанесения покрытия, посредством упрочнения или закалки и т.д. Предпочтительно, чтобы устройство для облагораживания включало в себя узел погружной ванны или узел наплавки или напыления. Вместе с тем, возможен вариант, в котором устройство для облагораживания в качестве альтернативы или в дополнение включает в себя узел упрочнения. Облагораживание при помощи соответствующего устройства может выполняться посредством погружной ванны или путем наплавки или напыления. Таким образом, достигаемое при этом преимущество состоит в возможности получения высокого ресурса сегмента гибкого режущего органа.

В устройстве для облагораживания, по меньшей мере, на участок сегмента гибкого режущего органа можно наносить покрытие. Предпочтительно, чтобы покрытие было образовано припоем. При этом покрытие на сегмент гибкого режущего органа наносят, в частности, с использованием погружной ванны или путем наплавки или напыления. Предпочтительно, чтобы указанный участок сегмента гибкого режущего органа представлял собой режущий элемент сегмента гибкого режущего органа. Достигаемое при этом преимущество состоит в возможности адаптации свойства участка сегмента гибкого режущего органа к различным эксплуатационным требованиям.

Помимо этого, в устройстве для облагораживания снабженный покрытием участок сегмента гибкого режущего органа можно снабжать частицами, повышающими твердость и износостойкость. Предпочтительно, чтобы частицы представляли собой твердосплавные частицы, алмазные частицы и/или частицы керамического материала. Вместе с тем, возможен вариант, в котором частицы образованы из другого подходящего с точки зрения специалиста материала. Достигаемое при этом преимущество состоит в возможности получения участка сегмента гибкого режущего органа, обладающего повышенной твердостью и стойкостью. В частности, если снабжаемым частицами участком является режущий элемент, то можно получить преимущество, заключающееся в возможности за счет такого снабжения частицами получить твердую, не локализованную режущую кромку режущего элемента.

Кроме того, объектом изобретения является отрезное устройство для технологической машины, содержащее по меньшей мере один направляющий узел и по меньшей мере один гибкий режущий орган, имеющий по меньшей мере один сегмент, изготовленный предлагаемым в изобретении способом и выполненный в виде звена цепи. Предпочтительно, чтобы направляющий узел был предусмотрен для направления движения гибкого режущего органа. Под направляющим узлом здесь понимается, в частности, узел, предусмотренный для приложения к гибкому режущему органу реакции связи по меньшей мере вдоль направления, перпендикулярного направлению резания гибкого режущего органа, с целью задания возможного движения гибкого режущего органа вдоль направления резания. В этой связи слово "предусмотренный" следует понимать, в частности, как установленный, выполненный и/или оснащенный специально для выполнения определенной функции. Предпочтительно, чтобы направляющий узел имел по меньшей мере один направляющий элемент, прежде всего направляющий паз, обеспечивающий направление гибкого режущего органа. Предпочтительно, чтобы направляющий узел посредством направляющего элемента, прежде всего направляющего паза, придавал гибкому режущему органу направление в плоскости резания вдоль всего периметра этого направляющего узла.

Под плоскостью резания здесь понимается, в частности, плоскость, в которой гибкий режущий орган по меньшей мере в одном рабочем состоянии перемещается относительно направляющего узла вдоль его периметра в по меньшей мере двух противоположных друг другу направлениях резания. Предпочтительно, чтобы при обработке заготовки плоскость резания была ориентирована по меньшей мере по существу поперек обрабатываемой поверхности заготовки. Под по меньшей мере по существу поперечной ориентацией здесь понимается, в частности, ориентация плоскости и/или направления относительно другой плоскости и/или другого направления, предпочтительно отличная от параллельной. Вместе с тем, возможен вариант, в котором при обработке заготовки плоскость резания ориентирована по меньшей мере по существу параллельно обрабатываемой поверхности заготовки, в частности при выполнении гибкого режущего органа в виде абразивного (шлифовального) инструмента и т.д. Под по меньшей мере по существу параллельной ориентацией здесь понимается, в частности, ориентация направления относительно опорного направления, прежде всего в плоскости, при которой отклонение данного направления от опорного направления составляет, в частности менее 8°, предпочтительно - менее 5°, а особенно предпочтительно - менее 2°. Под направлением резания здесь понимается, в частности, направление, вдоль которого по меньшей мере в одном рабочем состоянии вследствие сообщения гибкому режущему органу приводного усилия и/или приводного момента он перемещается, прежде всего в направляющем узле, для создания прореза и/или для отделения и/или для удаления частиц материала обрабатываемой заготовки. Предпочтительно, чтобы в рабочем состоянии гибкий режущий орган перемещался вдоль направления резания относительно направляющего узла.

Под замкнутой системой здесь понимается, в частности, система, включающая в себя по меньшей мере два компонента, которые в демонтированном состоянии системы, когда ее отсоединили от системы более высокого порядка, в которую она входила как подсистема, такой, например, как технологическая машина, сохраняют функциональность за счет взаимодействия и/или в демонтированном состоянии соединены между собой исключающим их самопроизвольное разделение образом. Предпочтительно, чтобы по меньшей мере два компонента замкнутой системы были соединены между собой по меньшей мере по существу неразъемным для оператора образом. Под по меньшей мере по существу неразъемным соединением здесь понимается, в частности, такое соединение по меньшей мере двух конструктивных элементов, при котором отделить их друг от друга можно только при помощи режущих инструментов, например, пилы, прежде всего механической пилы, и т.д., и/или химических разделителей, например, растворителей и т.д. Под пильной шиной здесь понимается, в частности, тело с геометрической формой, имеющей в сечении плоскостью резания замкнутый сам на себя наружный контур, образуемый по меньшей мере двумя проходящими параллельно друг другу прямыми и по меньшей мере двумя соединительными отрезками, прежде всего в виде дуг окружности, каждый из которых соединяет между собой обращенные в одну сторону концы прямых. Таким образом, в плоскости резания направляющий узел имеет геометрическую форму, составленную из прямоугольника и по меньшей мере двух круговых секторов, расположенных на противолежащих сторонах прямоугольника. Достигаемое при таком конструктивном исполнении преимущество состоит в получении многофункционального инструмента для обработки заготовок.

Предпочтительно, чтобы отрезное устройство для технологической машины имело обеспечивающий передачу крутящего момента элемент, установленный по меньшей мере частично в направляющем узле. Предпочтительно, чтобы обеспечивающий передачу крутящего момента элемент имел концентрическое отверстие, в которое при нахождении переносной технологической машины в собранном состоянии может входить шестерня приводного узла переносной технологической машины и/или зубчатое колесо и/или вал-шестерня передаточного механизма переносной технологической машины. При этом предпочтительно, чтобы отверстие было выполнено в виде внутреннего шестигранника. Вместе с тем, возможен вариант, в котором отверстие имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Благодаря предлагаемому в изобретении конструктивному исполнению отрезного устройства для технологической машины можно конструктивно простым образом получить замкнутую систему, которую оператору не составляет труда смонтировать на предназначенной для этого технологической машине. Таким образом, обеспечивается преимущество, заключающееся в возможности избежать производимого оператором раздельного монтажа компонентов, например, гибкого режущего органа, направляющего узла и обеспечивающего передачу крутящего момента элемента, для эксплуатации предлагаемого в изобретении отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы сегмент гибкого режущего органа был снабжен частицами по меньшей мере в области его режущего элемента. При этом предпочтительно, чтобы частицами было снабжено режущее острие режущего элемента. Вместе с тем, возможен вариант, в котором частицами снабжен весь режущий элемент целиком. Достигаемое при этом преимущество состоит в возможности адаптации к различным эксплуатационным требованиям свойства режущего элемента, принадлежащего сегменту гибкого режущего органа.

Режущий элемент предпочтительно снабжать алмазными частицами и/или частицами керамического материала. Вместе с тем, возможен вариант, в котором режущий элемент, в качестве альтернативы или в дополнение, снабжен частицами твердосплавного материала или другого подходящего с точки зрения специалиста материала. Таким образом, достигаемое за счет снабжения частицами преимущество состоит в возможности получения твердой, не локализованной режущей кромки режущего элемента.

Кроме того, объектом изобретения является переносная технологическая машина, содержащая по меньшей мере один стыковочный узел, выполненный с возможностью соединения с геометрическим и/или силовым замыканием с предлагаемым в изобретении отрезным устройством для технологической машины. Под переносной технологической машиной здесь понимается, в частности, технологическая машина, прежде всего ручная машина, которую оператор может транспортировать без использования для этого транспортных машин. В частности, переносная технологическая машина имеет массу менее 40 кг, предпочтительно - менее 10 кг, а особенно предпочтительно - менее 5 кг. Достигаемое при этом преимущество состоит в возможности получения переносной технологической машины, подходящей, что особенно выгодно, для широкого спектра применений.

При этом описанные выше варианты выполнения предлагаемого в изобретении отрезного устройства для технологической машины и/или предлагаемой в изобретении переносной технологической машины и варианты их применения приведены только в качестве примера и не служат для ограничения объема изобретения. В частности, предлагаемое в изобретении отрезное устройство для технологической машины и/или предлагаемая в изобретении переносная технологическая машина для реализации описанного здесь принципа действия могут иметь отличное от указанного в данном описании число отдельных элементов, деталей и узлов.

Другие преимущества изобретения выявляются в приведенном ниже описании его осуществления, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

на фиг. 1 - блок-схема последовательности выполнения операций предлагаемого в изобретении способа изготовления по меньшей мере одного сегмента гибкого режущего органа,

на фиг. 2 - схематическое изображение предлагаемой в изобретении переносной технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг. 3 - схематическое подробное изображение предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 4 - схематическое сечение направляющего узла предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 5 - схематическое сечение предлагаемого в изобретении отрезного устройства для технологической машины по линии V-V, обозначенной на фиг. 3,

на фиг. 6 - схематическое подробное изображение соединенных между собой сегментов гибкого режущего органа,

на фиг. 7 - еще одно схематическое подробное изображение одного сегмента гибкого режущего органа,

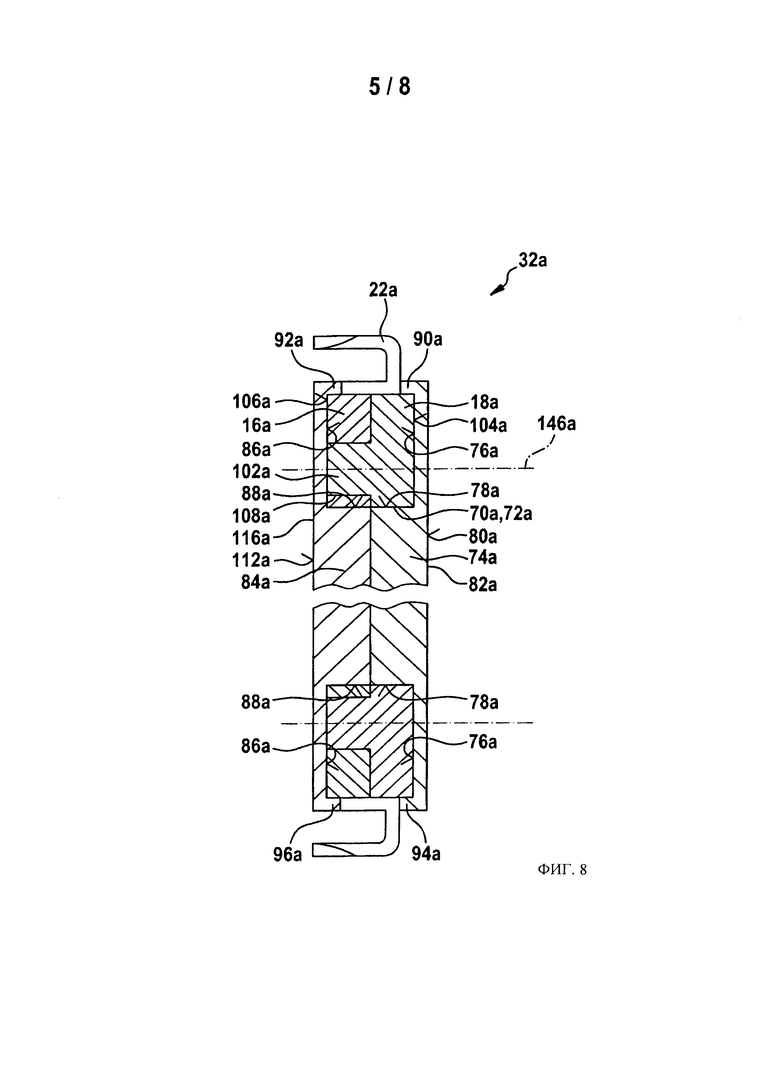

на фиг. 8 - схематическое подробное изображение расположения резценосных элементов в направляющем узле предлагаемого в изобретении отрезного устройства для технологической машины,

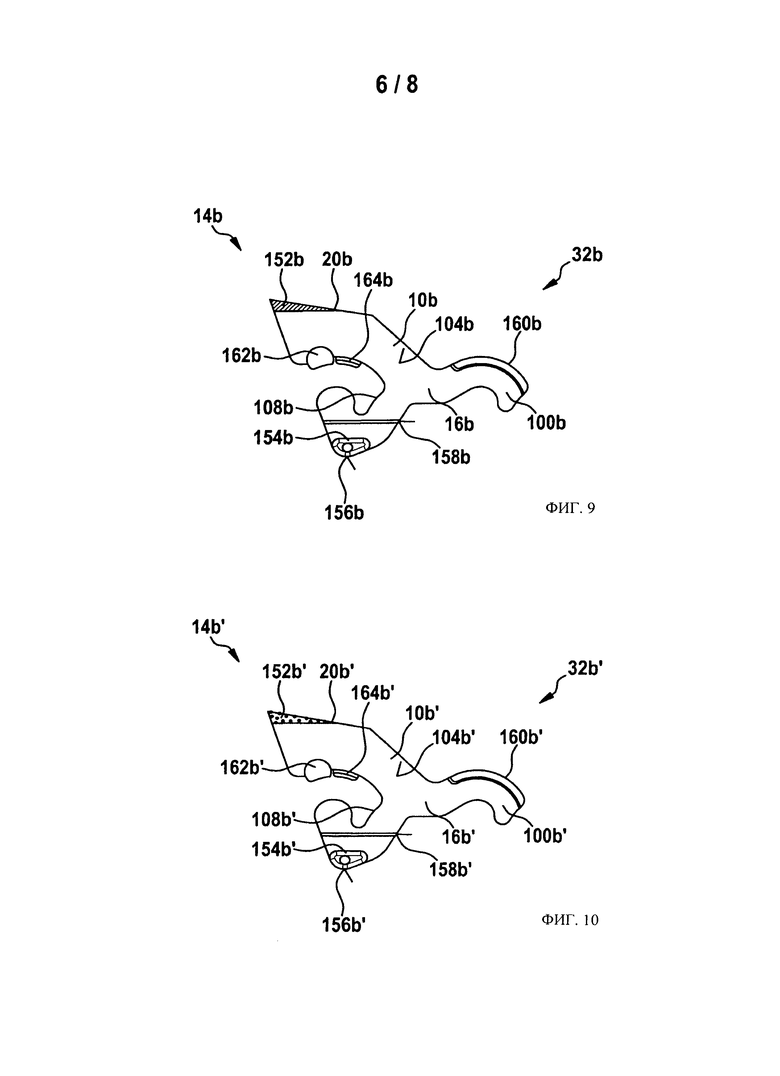

на фиг. 9 - схематическое подробное изображение сегмента гибкого режущего органа альтернативного предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 10 - схематическое подробное изображение сегмента гибкого режущего органа, альтернативного показанному на фиг. 9,

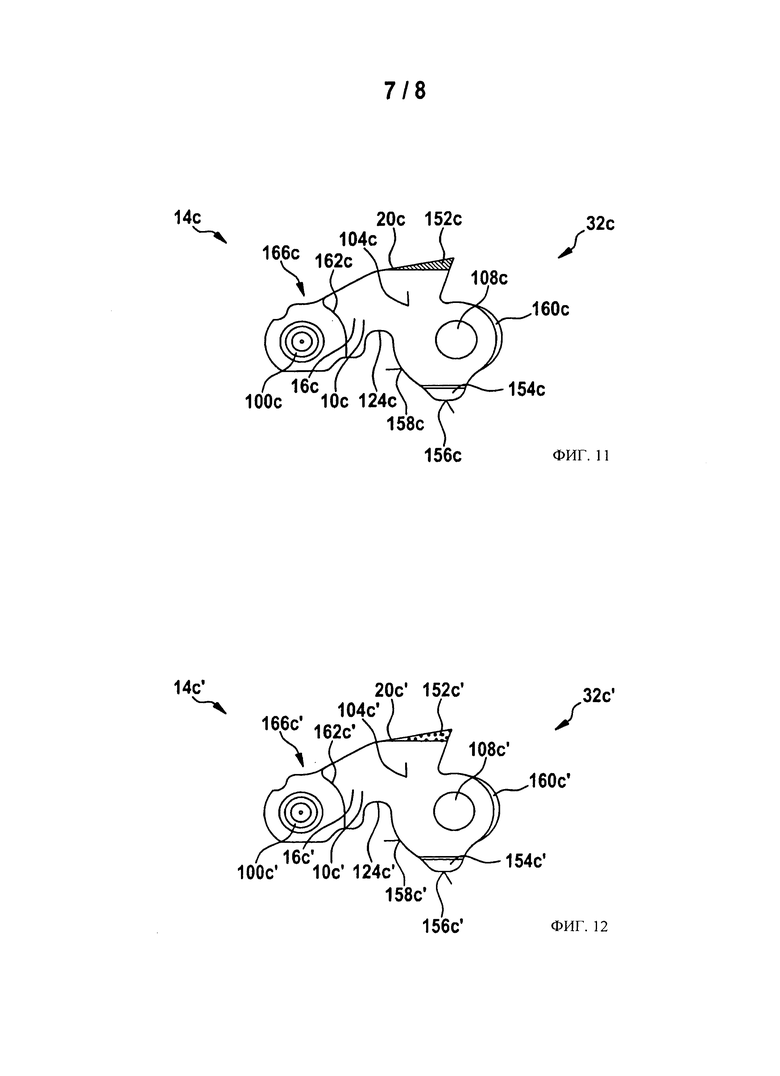

на фиг. 11 - схематическое подробное изображение сегмента гибкого режущего органа еще одного альтернативного предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 12 - схематическое подробное изображение сегмента гибкого режущего органа, альтернативного показанному на фиг. 11,

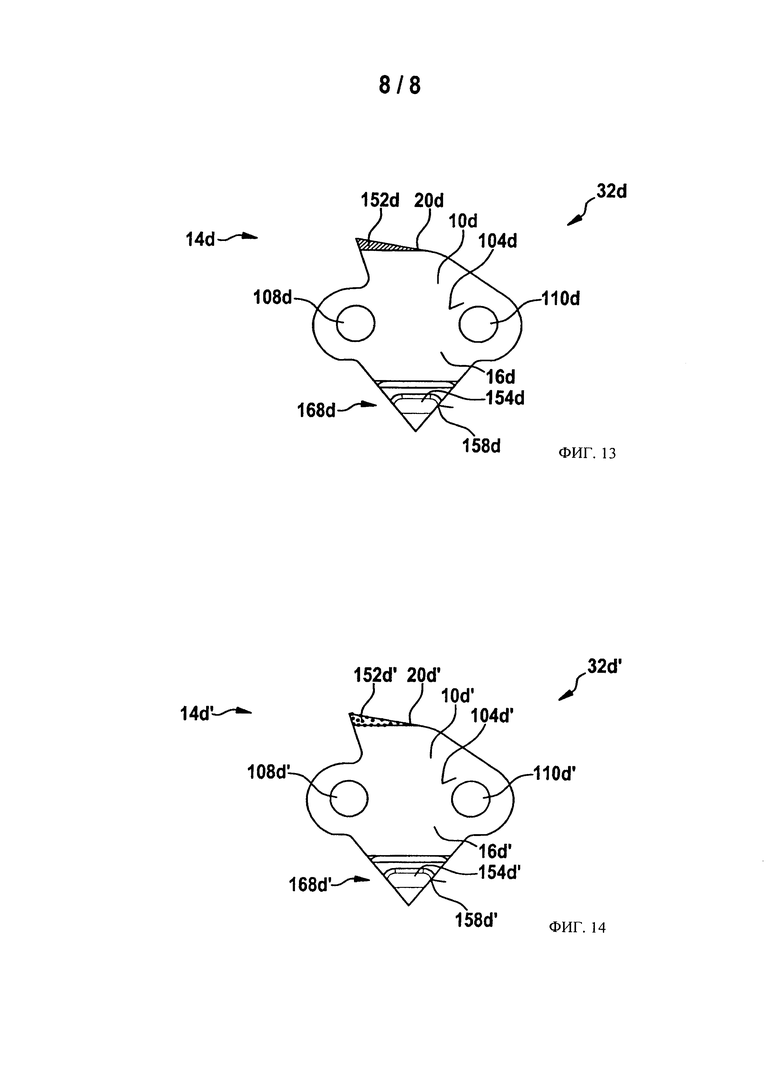

на фиг. 13 - схематическое подробное изображение сегмента гибкого режущего органа еще одного альтернативного предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 14 - схематическое подробное изображение сегмента гибкого режущего органа, альтернативного показанному на фиг. 13.

На фиг. 1 показана блок-схема последовательности выполнения операций способа изготовления сегментов 10, 12 гибкого режущего органа 14, каждый из которых включает в себя резценосный элемент 16, 18 и режущий элемент 20, 22 (на фиг. 6 и 7 к их числовому обозначению добавлены буквенные индексы "а"). Сегменты 10, 12 гибкого режущего органа изготавливают из твердого сплава или керамики. Таким образом, в зависимости от выбранного материала предварительно смешивают порошок 24 для изготовления сегментов 10, 12 гибкого режущего органа. В случае изготовления сегментов 10, 12 гибкого режущего органа из твердого сплава порошок 24 включает в себя основной порошок 42 из металлических составляющих и легирующие элементы 44. При этом доля основного порошка 42 составляет более 80% всего порошка 24. В случае изготовления сегментов 10, 12 гибкого режущего органа из керамики порошок 24 включает в себя основной порошок 42' из керамических составляющих и легирующие элементы 44'. При этом доля основного порошка 42' также составляет более 80% всего порошка 24. Ингредиенты порошка 24 заранее смешивают друг с другом при помощи подмешивающего устройства 46, выполненного в виде смесителя. Таким образом, в случае изготовления сегментов 10, 12 гибкого режущего органа из твердого сплава в качестве порошка 24 используют металлический порошок. В случае изготовления сегментов 10, 12 гибкого режущего органа из керамики в качестве порошка 24 используют керамический порошок. На первом шаге способа изготовления сегментов 10, 12 гибкого режущего органа 14 в перемешивающем устройстве 28, выполненном в виде мешалки, порошок 24 смешивают со связующими 26, например, пластмассами, воском и/или добавками, до получения однородного зернистого гранулята, так называемого исходного материала 30. При этом порошок 24 и связующее 26 посредством перемешивающего устройства 28 смешивают при подводе теплоты с получением вязкотекучей массы, после чего эту смесь охлаждают и перерабатывают в однородный зернистый гранулят, так называемый исходный материал 30.

На последующем шаге способа исходному материалу 30 в ходе процесса литья под давлением в машине 48 литья под давлением придают форму сегментов 10, 12 гибкого режущего органа, причем каждый резценосный элемент 16, 18 и режущий элемент 20, 22 выполняют за одно целое друг с другом. При этом после дозирования в имеющемся в машине 48 литья под давлением узле впрыска (на чертежах не показан) исходный материал 30 расплавляют и уплотняют с помощью винтового конвейера-питателя (на чертежах не показан). С помощью винтового конвейера-питателя исходный материал 30 под высоким давлением экструдируют посредством распределительной системы машины 48 литья под давлением в пресс-формы для литья под давлением (на чертежах не показаны). Имеющиеся в пресс-формах для литья под давлением матрицы (негативные формы) для получения сегментов 10, 12 гибкого режущего органа имеют геометрическую форму, по меньшей мере по существу идентичную геометрической форме окончательно готовых сегментов 10, 12 гибкого режущего органа, за исключением дополнительно включенных в расчет размеров, отражающих припуск на усадку. После того, как исходный материал 30 выдавлен в пресс-формы для литья под давлением, эти пресс-формы охлаждают. Благодаря этому образуются так называемые сырые полуфабрикаты 50 сегментов 10, 12 гибкого режущего органа. Как только пресс-формы для литья под давлением охлаждены до температуры извлечения из формы, их раскрывают в плоскости разъема и выдавливают сырые полуфабрикаты 50 сегментов 10, 12 гибкого режущего органа из матриц пресс-формы с помощью имеющегося в машине 48 литья под давлением выталкивателя (на чертежах не показан).

На последующем шаге способа из отлитых сырых полуфабрикатов 50 сегментов 10, 12 гибкого режущего органа с помощью устройства 150 для удаления связующего химическим путем удаляют связующее. При этом связующее 26 химически отделяется от сырых полуфабрикатов 50. Вместе с тем, возможен вариант, в котором связующее из отлитых сырых полуфабрикатов 50 сегментов 10, 12 гибкого режущего органа с помощью устройства 150 для удаления связующего удаляют термической обработкой для термического отделения связующего. В результате удаления связующего возникают так называемые коричневые полуфабрикаты 52 сегментов 10, 12 гибкого режущего органа. Коричневые полуфабрикаты 52 имеют структуру с открытыми порами. На последующем шаге способа коричневые полуфабрикаты 52 сегментов 10, 12 гибкого режущего органа спекают с использованием печи 54 для спекания. Перед операцией спекания коричневые полуфабрикаты 52 сегментов 10, 12 гибкого режущего органа могут быть подвергнуты дополнительному термическому удалению связующего при помощи печи 54. В предлагаемом в изобретении способе сегменты 10, 12 гибкого режущего органа образованы полностью из твердого сплава или полностью из керамики. Таким образом, резценосные элементы 16, 18 и режущие элементы 20, 22, выполненные за одно целое с резценосными элементами 16, 18, также образованы полностью из твердого сплава или полностью из керамики. После операции спекания сегменты 10, 12 гибкого режущего органа уже представляют собой готовые изделия и их можно соединить друг с другом для образования гибкого режущего органа 14.

Для подстройки под различные диктуемые условиями работы требования к гибкому режущему органу 14 сегменты 10, 12 гибкого режущего органа с использованием предлагаемого в изобретении способа могут подвергаться дальнейшей обработке, соответственно облагораживаться. При этом на следующем после операции спекания шаге способа сегменты 10, 12 гибкого режущего органа подают в устройство 56 для их облагораживания. В облагораживающем устройстве 56 по меньшей мере на участок сегментов 10, 12 гибкого режущего органа наносят покрытие. Этот участок сегментов 10, 12 гибкого режущего органа представляет собой режущие элементы 20, 22. При этом сегменты 10, 12 гибкого режущего органа режущими элементами 20, 22 пропускают через узел погружной ванны (на чертежах не показан), входящий в состав устройства 56 для облагораживания. В узле погружной ванны режущие элементы 20, 22 по меньшей мере частично покрываются припоем. Вместе с тем, возможен вариант, в котором режущие элементы 20, 22 покрываются припоем при помощи узла наплавки или напыления, входящего в состав устройства 56 для облагораживания. На последующем шаге способа в устройстве 56 для облагораживания снабженные покрытием участки сегментов 10, 12 гибкого режущего органа снабжают частицами. При этом снабженные покрытием участки сегментов 10, 12 гибкого режущего органа снабжают частицами либо путем пропускания через дополнительную погружную ванну, либо путем запрессовки. Частицы представляют собой алмазные частицы, частицы твердосплавного материала или керамические частицы. Вместе с тем, возможен альтернативный вариант, в котором по меньшей мере на участок сегментов 10, 12 гибкого режущего органа покрытие наносят не при помощи погружной ванны, а с использованием установки для химического осаждения из паровой или газовой фазы (CVD-процесса) (на чертежах не показана) устройства 56 для облагораживания. Для нанесения покрытия на режущие элементы 20, 22 сегментов 10, 12 гибкого режущего органа также можно задействовать другие подходящие с точки зрения специалиста технологии, например, физическое осаждение из паровой фазы (PVD, сокр. от англ. "physical vapour deposition") или химическое осаждение из паровой фазы в плазменной среде (PACVD, сокр. от англ. "plasma-assisted chemical vapour deposition") и т.д. После операций спекания и облагораживания сегменты 10, 12 гибкого режущего органа представляют собой готовые детали, соединяемые между собой на последующем технологическом этапе для образования гибкого режущего органа 14.

На фиг. 2-14 показаны различные варианты выполнения сегментов гибкого режущего органа, изготавливаемых описанным выше способом. При этом для различения вариантов выполнения к числовым обозначениям добавлены буквенные индексы "a"-"d". В приведенном ниже описании вариантов выполнения рассматриваются в основном имеющиеся в них отличия геометрической формы сегментов гибкого режущего органа, изготовленных предлагаемым в изобретении способом.

На фиг. 2 показана переносная технологическая машина 38а, содержащая отрезное устройство 32а для технологической машины, при этом вместе они образуют обрабатывающую систему. Отрезное устройство 32а для технологической машины содержит гибкий режущий орган 14а и направляющий узел 34а, служащий для направления движения гибкого режущего органа 14а. Переносная технологическая машина 38а имеет стыковочный узел 40а, предназначенный для соединения с геометрическим и/или силовым замыканием с отрезным устройством 32а для технологической машины. При этом стыковочный узел 40а может быть выполнен в виде байонетного затвора и/или в виде другого подходящего с точки зрения специалиста стыковочного узла. Кроме того, переносная технологическая машина 38а имеет корпус 58а, внутри которого заключены приводной узел 60а и передаточный механизм 62а переносной технологической машины 38а. Приводной узел 60а и передаточный механизм 62а известным специалисту образом функционально связаны между собой для генерирования приводного крутящего момента, передаваемого на отрезное устройство 32а для технологической машины. Передаточный механизм 62а выполнен в виде угловой зубчатой передачи. Приводной узел 60а выполнен в виде электродвигательного узла. Вместе с тем, возможен вариант, в котором приводной узел 60а и/или передаточный механизм 62а имеют другие подходящие с точки зрения специалиста конструктивные исполнения. Приводной узел 60а предусмотрен для приведения в движение гибкого режущего органа 14а отрезного устройства 32а для технологической машины по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с. При этом переносная технологическая машина 38а имеет по меньшей мере один режим работы, в котором возможно приведение в движение гибкого режущего органа 14а в направляющем узле 34а отрезного устройства 32а для технологической машины вдоль направления 64а резания гибкого режущего органа 14а с обеспечением скорости резания менее 6 м/с.

На фиг. 3 отрезное устройство 32а для технологической машины показано в отсоединенном от стыковочного узла 40а переносной технологической машины 38а состоянии. Отрезное устройство 32а для технологической машины включает в себя гибкий режущий орган 14а и направляющий узел 34а, которые вместе образуют замкнутую систему. Направляющий узел 34а выполнен в виде пильной шины. Кроме того, в плоскости резания гибкого режущего органа 14а направляющий узел 34а имеет по меньшей мере два выполненных выпуклыми конца 66а, 68а. Выпуклые концы 66а, 68а направляющего узла 34а расположены на двух его противоположных сторонах. Направляющий узел 34а обеспечивает направление гибкого режущего органа 14а. Для этого направляющий узел 34а имеет по меньшей мере один направляющий элемент 70а (фиг. 8), посредством которого направляется гибкий режущий орган 14а. Направляющий элемент 70а выполнен в виде направляющего паза 72а (фиг. 8), проходящего в плоскости резания гибкого режущего органа 14а вдоль всего периметра направляющего узла 34а. При этом направление гибкому режущему органу 14а придается посредством окраин направляющего узла 34а, ограничивающих направляющий паз 72а. Вместе с тем, возможен вариант, в котором направляющий элемент 70а выполнен другим подходящим с точки зрения специалиста образом, например, в виде сформированного на направляющем узле 34а рельефно выступающего ребра, входящего в выемку на гибком режущем органе 14а. В сечении плоскостью, проходящей перпендикулярно плоскости резания, гибкий режущий орган 14а с трех сторон окружен направляющим узлом 34а (фиг. 8). Во время работы технологической машины гибкий режущий орган 14а, находясь внутри направляющего паза 72а, движется относительно направляющего узла 34а, обегая его по всему периметру.

На фиг. 4 в разрезе показан направляющий узел 34а в демонтированном состоянии. Направляющий узел 34а содержит основной элемент 74а, имеющий две направляющие поверхности 76а, 78а, ориентации которых отличны одна от другой, предусмотренные для направления расположенного в направляющем узле 34а гибкого режущего органа 14а при нахождении направляющего узла 34а в смонтированном состоянии. Направляющие поверхности 76а, 78а выполнены примыкающими друг к другу. При этом направляющие поверхности 76а, 78а расположены по меньшей мере по существу перпендикулярно друг другу. Одна из направляющих поверхностей 76а, 78а проходит по меньшей мере по существу параллельно наружной поверхности 80а наружной стенки 82а основного элемента 74а направляющего узла. Направляющая поверхность 76а, проходящая параллельно наружной поверхности 80а наружной стенки 82а, состоит из двух прямоугольных поверхностей и двух полукруглых поверхностей, расположенных примыкающими друг к другу вдоль периметра основного элемента 74а направляющего узла и образующих таким образом внутренне замкнутый контур. Таким образом, направляющая поверхность 76а, параллельная наружной поверхности 80а наружной стенки 82а, проходит вдоль всего окружного периметра основного элемента 74а направляющего узла, если за окружное направление принять направление в плоскости резания гибкого режущего органа 14а при нахождении всей конструкции в собранном состоянии. Кроме того, одна из направляющих поверхностей 76а, 78а проходит по меньшей мере по существу перпендикулярно наружной поверхности 80а наружной стенки 82а. Направляющая поверхность 78а, перпендикулярная наружной поверхности 80а наружной стенки 82а, проходит вдоль всего периметра основного элемента 74а направляющего узла.

Помимо этого, направляющий узел 34а содержит другой основной элемент 84а, имеющий две другие направляющие поверхности 86а, 88а, ориентации которых отличны одна от другой, предусмотренные для направления расположенного в направляющем узле 34а гибкого режущего органа 14а при нахождении направляющего узла 34а в смонтированном состоянии. Расположение направляющих поверхностей 86а, 88а на этом другом основном элементе 84а направляющего узла аналогично расположению направляющих поверхностей 76а, 78а на основном элементе 74а направляющего узла. Кроме того, конструктивное исполнение направляющих поверхностей 86а, 88а другого основного элемента 84а направляющего узла аналогично конструктивному исполнению направляющих поверхностей 76а, 78а основного элемента 74а направляющего узла. В собранном состоянии основной элемент 74а направляющего узла и другой основной элемент 84а направляющего узла в плоскости резания гибкого режущего органа 14а соединены друг с другом разъемным образом посредством соединения с геометрическим и/или силовым замыканием. При этом в собранном состоянии основной элемент 74а направляющего узла и другой основной элемент 84а направляющего узла образуют направляющий элемент 70а направляющего узла 34а, служащий для направления движения гибкого режущего органа 14а. Каждый из основных элементов 74а и 84а направляющего узла выполнен Т-образным.

Вместе с тем, возможен вариант, в котором направляющий узел 34а в не показанном на чертежах альтернативном конструктивном исполнении содержит две боковые направляющие стенки и срединный направляющий элемент, жестко соединенный с двумя боковыми направляющими стенками. При этом каждая из двух боковых направляющих стенок образует направляющую поверхность направляющего узла 34а, проходящую по меньшей мере по существу параллельно наружной поверхности одной из боковых направляющих стенок. В таком альтернативном конструктивном исполнении направляющего узла 34а срединный направляющий элемент образует направляющую поверхность, проходящую по меньшей мере по существу перпендикулярно наружной поверхности одной из боковых направляющих стенок.

Кроме того, направляющий узел 34а имеет четыре сегментонаправляющих элемента 90а, 92а, 94а, 96а для направления движения гибкого режущего органа 14а, при этом каждые два из четырех сегментонаправляющих элементов 90а, 92а, 94а, 96а предусмотрены для ограничения перемещения гибкого режущего органа 14а в направлении, в каждом случае по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 14а, если смотреть в направлении, обращенном от направляющего узла 34а (фиг. 8). Направления, вдоль которых каждые два из четырех сегментонаправляющих элементов 90а, 92а, 94а, 96а ограничивают перемещение гибкого режущего органа 14а в направлении, обращенном от направляющего узла 34а, проходят при этом в каждом случае по меньшей мере по существу перпендикулярно прямым наружного контура направляющего узла 34а. При этом каждые два из четырех сегментонаправляющих элементов 90а, 92а, 94а, 96а расположены на направляющем узле 34а в области одной из двух прямых наружного контура. Таким образом, два из четырех сегментонаправляющих элементов 90а, 92а, 94а, 96а расположены на участке направляющего узла 34а, на котором перемещается гибкий режущий орган 14а в рабочем состоянии при его круговом циклическом движении в направлении 64а резания вдоль периметра направляющего узла 34а, если смотреть в направлении 98а основной протяженности переносной технологической машины 38а, в направлении, обращенном от переносной технологической машины 38а. Кроме того, два из четырех сегментонаправляющих элементов 90а, 92а, 94а, 96а расположены на участке направляющего узла 34а, на котором перемещается гибкий режущий орган 14а в рабочем состоянии при его круговом циклическом движении в направлении 64а резания вдоль периметра направляющего узла 34а, если смотреть в направлении 98а основной протяженности, в направлении, обращенном к переносной технологической машине 38а. Четыре сегментонаправляющих элемента 90а, 92а, 94а, 96а предусмотрены для удержания гибкого режущего органа 14а в направляющем пазу 72а в областях прямых наружного контура.

Гибкий режущий орган 14а имеет несколько соединенных между собой сегментов 10а, 12а гибкого режущего органа, содержащих резценосные элементы 16а, 18а (также называемые хвостовиками режущего зуба). В каждом случае резценосные элементы 16а, 18а сочленены между собой посредством принадлежащего гибкому режущему органу 14а по меньшей мере одного соединительного элемента 100а, 102а, оканчивающегося по меньшей мере по существу вровень с одной из двух наружных поверхностей 104а, 106а сочлененных между собой резценосных элементов 16а, 18а (фиг. 6 и 8). Соединительные элементы 100а, 102а выполнены в форме пальцев. При нахождении гибкого режущего органа 14а в состоянии, когда он расположен в направляющем пазу 72а, наружные поверхности 104а, 106а проходят по меньшей мере по существу параллельно плоскости резания. Специалист в зависимости от конкретного случая применения в состоянии выбрать для гибкого режущего органа 14а подходящее число резценосных элементов 16а, 18а. Каждый из резценосных элементов 16а, 18а выполнен за одно целое с одним из соединительных элементов 100а, 102а. Кроме того, каждый резценосный элемент 16а, 18а имеет по соединительной выемке 108а, 110а, предназначенной для размещения в ней одного из соединительных элементов 100а, 102а сочлененных между собой резценосных элементов 16а, 18а. Направление соединительным элементам 100а, 102а придается посредством направляющего узла 34а (фиг. 8). При этом при нахождении гибкого режущего органа 14а в смонтированном состоянии соединительные элементы 100а, 102а расположены в направляющем пазу 72а. Соединительные элементы 100а, 102а могут опираться на направляющую поверхность 76а, по меньшей мере по существу параллельную наружной поверхности 80а, и на другую направляющую поверхность 86а, по меньшей мере по существу параллельную наружной поверхности 112а другого основного элемента 84а направляющего узла.

Кроме того, имеющиеся в гибком режущем органе 14а несколько сегментов 10а, 12а гибкого режущего органа содержат режущие элементы 20а, 22а. При этом возможен вариант, в котором некоторые из сегментов 10а, 12а гибкого режущего органа выполнены так, что режущие элементы в них отсутствуют, а вместо них имеются скалывающие зубья (также известные как очистной зуб, сплющенный зуб и скребок). Число режущих элементов 20а, 22а зависит от числа резценосных элементов 16а, 18а. Специалист в зависимости от числа резценосных элементов 16а, 18а в состоянии выбрать подходящее число режущих элементов 20а, 22а. Каждый из режущих элементов 20а, 22а выполнен за одно целое с одним из резценосных элементов 16а, 18а. Кроме того, режущие элементы 20а, 22а в плоскости резания проходят, выступая наружу поверх направляющего паза 72а для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки (на чертежах не показана). Режущие элементы 20а, 22а могут быть выполнены, например, в виде долотообразных зубьев, полудолотообразных зубьев или режущих зубьев (пластин) других типов, подходящих с точки зрения специалиста, предназначенных для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки. Гибкий режущий орган 14а выполнен бесконечным. Таким образом, гибкий режущий орган 14а выполнен как режущая цепь. При этом резценосные элементы 16а, 18а выполнены в виде звеньев цепи (траков), соединенных друг с другом посредством выполненных в форме пальцев соединительных элементов 100а, 102а.

Для привода гибкого режущего органа 14а отрезное устройство 32а для технологической машины имеет обеспечивающий передачу крутящего момента элемент 36а, имеющий возможность соединения с приводным узлом 60а и/или передаточным механизмом 62а для передачи сил и/или крутящих моментов на гибкий режущий орган 14а. Для этого обеспечивающий передачу крутящего момента элемент 36а имеет сопрягающее отверстие 114а, в которое при нахождении технологической машины в собранном состоянии входит шестерня (на чертежах не показана) приводного узла 60а и/или зубчатое колесо (на чертежах не показано) и/или вал-шестерня (на чертежах не показан) передаточного механизма 62а. Сопрягающее отверстие 114а в обеспечивающем передачу крутящего момента элементе 36а расположено концентрически. Кроме того, обеспечивающий передачу крутящего момента элемент 36а выполнен в виде зубчатого колеса (звездочки). Обеспечивающий передачу крутящего момента элемент 36а установлен по меньшей мере частично в направляющем узле 34а. При этом, в направлении, перпендикулярном плоскости резания, обеспечивающий передачу крутящего момента элемент 36а расположен по меньшей мере частично между наружной стенкой 82а основного элемента 74а направляющего узла и наружной стенкой 116а другого основного элемента 84а направляющего узла (фиг. 5).

Обеспечивающий передачу крутящего момента элемент 36а установлен так, что часть его расположена в выемке 118а в наружной стенке 82а основного элемента 74а направляющего узла и в выемке 120а в наружной стенке 116а другого основного элемента 84а направляющего узла. При этом обеспечивающий передачу крутящего момента элемент 36а имеет, по меньшей мере на участке, расположенном в выемках 118а, 120а, протяженность вдоль своей оси 122а вращения, при которой он оканчивается вровень с наружной поверхностью 80а основного элемента 74а направляющего узла и/или с наружной поверхностью 112а другого основного элемента 84а направляющего узла. Кроме того, расположенный в выемках 118а, 120а участок обеспечивающего передачу крутящего момента элемента 36а имеет наружный размер в направлении, по меньшей мере по существу перпендикулярном оси 122а вращения элемента 36а, который по меньшей мере на 0,1 мм меньше внутреннего размера выемок 118а, 120а в направлении, по меньшей мере по существу перпендикулярном оси 122а вращения элемента 36а. В направлении, перпендикулярном оси 122а вращения, расположенный в выемках 118а, 120а участок обеспечивающего передачу крутящего момента элемента 36а расположен в каждом случае на расстоянии от ограничивающего соответствующую выемку 118а, 120а края, а именно от края наружной стенки 82а основного элемента 74а направляющего узла и от края наружной стенки 116а другого основного элемента 84а направляющего узла. Таким образом, расположенный в выемках 118а, 120а участок обеспечивающего передачу крутящего момента элемента 36а установлен с зазором, имея люфт внутри выемок 118а, 120а.

Каждый из резценосных элементов 16а, 18а гибкого режущего органа 14а имеет по поводковой (служащей для передачи приводного движения) впадине 124а, 126а, каждая из которых при нахождении гибкого режущего органа в смонтированном состоянии расположена на стороне 128а, 130а соответствующего резценосного элемента 16а, 18а, обращенной к обеспечивающему передачу крутящего момента элементу 36а. Для привода гибкого режущего органа 14а обеспечивающий передачу крутящего момента элемент 36а по меньшей мере в одном рабочем состоянии входит в поводковые впадины 124а, 126а. Обеспечивающий передачу крутящего момента элемент 36а содержит зубья 132а, 134а, предусмотренные для вхождения по меньшей мере в одном рабочем состоянии в поводковые впадины 124а, 126а резценосных элементов 16а, 18а с целью обеспечения привода гибкого режущего органа 14а. Кроме того, обращенные к обеспечивающему передачу крутящего момента элементу 36а стороны 128а, 130а резценосных элементов 16а, 18а выполнены в форме дуги окружности. Каждая из сторон 128а, 130а резценосных элементов 16а, 18а, в смонтированном состоянии обращенных к обеспечивающему передачу крутящего момента элементу 36а, на участках 136а, 138а, 140а, 142а, если рассматривать ее в области между центральной осью 144а соответствующего соединительного элемента 100а, 102а и центральной осью 146а, 148а соответствующей соединительной выемки 108а, 110а, выполнена в форме дуги окружности. Каждый из имеющих форму дуги окружности участков 136а, 138а, 140а, 142а выполнен примыкающим к поводковым впадинам 124а, 126а, в которые входит обеспечивающий передачу крутящего момента элемент 36а. При этом радиус имеющих форму дуги окружности участков 136а, 138а, 140а, 142а соответствует радиусу закругления направляющего паза 72а в районе выпуклых концов 66а, 68а. Участки 136а, 138а, 140а, 142а выполнены вогнутыми (фиг. 7).

На фиг. 9-14 показаны альтернативные варианты осуществления изобретения. На всех чертежах по существу одинаковые компоненты, признаки и функции в основном обозначены одинаковыми номерами позиций. В приведенном ниже описании рассматриваются в основном отличия от показанного на фиг. 2-8 первого варианта выполнения, при этом касательно остающихся неизменными деталей и элементов ручной машины, их признаков и выполняемых ими функций можно обратиться к части описания, где рассмотрен первый вариант, показанный на фиг. 2-8.

На фиг. 9 показан альтернативный сегмент 10b гибкого режущего органа 14b, являющегося частью отрезного устройства 32b для технологической машины. Сегмент 10b гибкого режущего органа содержит по меньшей мере один резценосный элемент 16b и по меньшей мере один режущий элемент 20b. Резценосный элемент 16b и режущий элемент 20b выполнены за одно целое. При этом режущий элемент 20b имеет режущий слой 152b, содержащий по меньшей мере карбид титана. Режущий слой 152b наносят на режущий элемент 20b с использованием технологии химического осаждения из паровой фазы (CVD, сокр. от англ. "Chemical Vapour Deposition"). Вместе с тем, возможен вариант, в котором режущий слой 152b, в качестве альтернативы или в дополнение, содержит другие материалы, такие, например, как нитрид титана, карбонитрид титана, оксид алюминия, титано-алюминиевый нитрид, нитрид хрома или карбонитрид циркония. Кроме того, возможен вариант, в котором режущий слой 152b наносят с использованием другого подходящего с точки зрения специалиста способа, например, физического осаждения из паровой (газовой) фазы или химического осаждения из парогазовой фазы в плазменной среде.

Резценосный элемент 16b имеет по меньшей мере один сопрягающийся с ответным сегментонаправляющий элемент 154b, предусмотренный для ограничения перемещения резценосного элемента 16b при его нахождении в состоянии, когда он расположен в направляющем узле (на чертеже не показан), по меньшей мере в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 14b, если смотреть в направлении, противоположном направляющему узлу. Сопрягающийся с ответным сегментонаправляющий элемент 154b образован поперечным выступом, проходящим по меньшей мере по существу перпендикулярно плоскости резания гибкого режущего органа 14b. При этом сопрягающийся с ответным сегментонаправляющий элемент 154b ограничивает продольный паз. Сопрягающийся с ответным сегментонаправляющий элемент 154b предусмотрен для взаимодействия (с целью ограничения перемещения) с сегментонаправляющим элементом (на чертежах не показан), расположенным на обращенной к резценосному элементу 16b внутренней поверхности направляющей стенки (на чертежах не показана) направляющего узла и выполненным в виде ребра или полученной вырубкой ниши. Данный сегментонаправляющий элемент выполнен соответствующим сопрягающемуся с ним сегментонаправляющему элементу 154b. В общей сложности гибкий режущий орган 14b имеет несколько сегментов 10b, каждый из которых содержит резценосный элемент 16b и режущий элемент 20b. При этом каждый резценосный элемент 16b содержит по меньшей мере один сопрягающийся с ответным сегментонаправляющий элемент 154b, предусмотренный для ограничения перемещения резценосных элементов 16b при их нахождении в состоянии, когда они расположены в направляющем узле, по меньшей мере в направлении, по меньшей мере по существу параллельном плоскости резания гибкого режущего органа 14b, если смотреть в противоположном направляющему узлу направлении.

Помимо этого, каждый из резценосных элементов 16b имеет поверхность 156b передачи силы давления (фиг. 9). Поверхность 156b передачи силы давления предусмотрена для того, чтобы воспринимать силы давления, воздействующие на гибкий режущий орган 14b при обработке заготовки (на чертежах не показана), путем взаимодействия с зоной восприятия силы давления (на чертежах не показана) направляющего узла. При этом в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 14b, имеющаяся в направляющем узле зона восприятия силы давления расположена между двумя проходящими по меньшей мере по существу параллельно друг другу наружными поверхностями (на чертеже не показаны) направляющего узла.

Кроме того, резценосный элемент 16b имеет контактную площадку 158b (воспринимающую приводное давление), предусмотренную для взаимодействия, с целью приведения в движение гибкого режущего органа 14b, с контактными площадками (сообщающими приводное давление) обеспечивающего передачу крутящего момента элемента (на чертежах не показан). При этом контактные площадки обеспечивающего передачу крутящего момента элемента выполнены в виде боковых поверхностей зуба. При этом контактная площадка 158b резценосного элемента 16b выполнена соответствующей контактным площадкам обеспечивающего передачу крутящего момента элемента. В процессе приведения в движение гибкого режущего органа 14b имеющиеся на обеспечивающем передачу крутящего момента элементе боковые поверхности зуба временно прилегают к контактной площадке 158b для передачи приводных усилий.

Для образования гибкого режущего органа 14b резценосный элемент 16b содержит по меньшей мере один соединительный элемент 100b, оканчивающийся по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью 104b резценосного элемента 16b. При этом в направлении поперечной оси соединительного элемента 100b он оканчивается вровень с обеими наружными поверхностями 104b резценосного элемента 16b (на чертежах не показано). Поперечная ось соединительного элемента 100b проходит по меньшей мере по существу перпендикулярно плоскости резания гибкого режущего органа 14b. Соединительный элемент 100b выполнен за одно целое с резценосным элементом 16b. При этом соединительный элемент 100b выполнен в виде продольного выступа резценосного элемента 16b. Выполненный в виде продольного выступа соединительный элемент 100b проходит по меньшей мере по существу в направлении продольной протяженности резценосного элемента 16b. Таким образом, выполненный в виде продольного выступа соединительный элемент 100b проходит по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 14b. При этом продольный выступ выполнен в форме крюка. При этом продольный выступ выполнен отличным от стержневидного выступа, на котором сформирован имеющий форму окружности обеспечивающий геометрическое замыкание элемент и/или отличным от выступа в форме полукруга. Каждый резценосный элемент 16b сегментов 10b гибкого режущего органа 14b имеет по соответствующему выполненному в виде продольного выступа соединительному элементу 100b и по соединительной выемке 108b, выполненной так, что она соответствует соединительному элементу 100b. С целью образования гибкого режущего органа 14b, выполненного в виде режущей цепи, предусмотрено, что каждый отдельный соединительный элемент 100b резценосных элементов 16b обеспечивает соединение с геометрическим замыканием между резценосными элементами 16b за счет своего взаимодействия с соединительной выемкой 108b, благодаря чему резценосные элементы 16b соединены друг с другом с возможностью поворота.

Кроме того, выполненный в виде продольного выступа соединительный элемент 100b на одной своей стороне имеет область 160b поперечной фиксации. Область 160b поперечной фиксации предусмотрена для предотвращения, по меньшей мере в максимально возможной степени, поперечного перемещения резценосного элемента 16b вдоль по меньшей мере двух противоположных направлений относительно другого резценосного элемента при нахождении их в соединенном состоянии, что достигается за счет взаимодействия области 160b с по меньшей мере одним предохранительным элементом поперечной фиксации, принадлежащим другому резценосному элементу (на чертежах не показан), являющемуся частью сегментов 10b гибкого режущего органа 14b и соединенному с резценосным элементом 16b. При этом область 160b поперечной фиксации выполнена в виде ребра. Вместе с тем, возможен вариант, в котором область 160b поперечной фиксации имеет другое подходящее с точки зрения специалиста конструктивное исполнение, например, в виде паза и т.д. Область 160b поперечной фиксации расположена на стороне соединительного элемента 100b, обращенной к режущему элементу 20b, выполненному за одно целое с резценосным элементом 16b.

Кроме того, резценосный элемент 16b имеет два предохранительных элемента 162b, 164b поперечной фиксации, предусмотренных для взаимодействия с областью поперечной фиксации другого резценосного элемента при нахождении резценосного элемента 16b в состоянии, когда он соединен с другим резценосным элементом. Каждый из предохранительных элементов 162b, 164b поперечной фиксации расположен в окраине резценосного элемента 16b, ограничивающей соединительную выемку 108b. При этом предохранительные элементы 162b, 164b поперечной фиксации выполнены за одно целое с резценосным элементом 16b. Каждый из предохранительных элементов 162b, 164b поперечной фиксации сформирован за одно целое с резценосным элементом 16b методом рельефного выдавливания на нем. Таким образом, в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 14b, предохранительные элементы 162b, 164b поперечной фиксации проходят максимум до наружных поверхностей 104b резценосного элемента 16b. Вместе с тем, возможен вариант, в котором предохранительные элементы 162b, 164b поперечной фиксации сформированы на резценосном элементе 16b за одно целое с ним с использованием другого подходящего с точки зрения специалиста способа, например, сваркой, приклеиванием, штамповкой, гибкой и т.д.

Помимо этого, в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 14b, предохранительные элементы 162b, 164b поперечной фиксации расположены на противоположных друг другу сторонах резценосного элемента 16b. Кроме того, предохранительные элементы 162b, 164b поперечной фиксации расположены на резценосном элементе 16b со смещением относительно друг друга. Таким образом, расположение предохранительных элементов 162b, 164b поперечной фиксации на резценосном элементе 16b по отношению к плоскости резания гибкого режущего органа 14b отличается от зеркально-симметричного. При этом предохранительные элементы 162b, 164b поперечной фиксации выполнены в виде частичных выступов на окраине соединительной выемки 108b. Вместе с тем, возможен вариант, в котором предохранительные элементы 162b, 164b поперечной фиксации имеют другое подходящее с точки зрения специалиста конструктивное исполнение и/или расположение, например, конструктивное исполнение в виде параллельных перемычек, ограничивающих в по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 14b направлении пазообразную выемку в окраине соединительной выемки 108b.

На фиг. 10 показан сегмент 10b' гибкого режущего органа, выполненный в качестве альтернативы показанному на фиг. 9 сегменту 10b гибкого режущего органа. Сегмент 10b' гибкого режущего органа выполнен по меньшей мере по существу аналогично показанному на фиг. 9 сегменту 10b гибкого режущего органа. В отличие от показанного на фиг. 9 сегмента 10b гибкого режущего органа рассматриваемый на фиг. 10 сегмент 10b' имеет снабженный частицами режущий элемент 20b'. При этом режущий элемент 20b' имеет покрытие, в которое вкраплены частицы. При этом частицы представляют собой алмазные частицы. Вместе с тем, возможен вариант, в котором используются частицы другого подходящего с точки зрения специалиста происхождения, например, твердосплавные частицы, частицы керамического материала и т.д.

На фиг. 11 показан еще один альтернативный сегмент 10с гибкого режущего органа 14с, являющегося частью отрезного устройства 32с для технологической машины. Сегмент 10с гибкого режущего органа имеет по меньшей мере один резценосный элемент 16с и по меньшей мере один режущий элемент 20с. Резценосный элемент 16с и режущий элемент 20с выполнены за одно целое. При этом режущий элемент 20с имеет режущий слой 152с, включающий в себя по меньшей мере карбид титана. Для образования гибкого режущего органа 14с резценосный элемент 16с содержит по меньшей мере один соединительный элемент 100с, оканчивающийся по меньшей мере по существу вровень с по меньшей мере одной наружной поверхностью 104с резценосного элемента 16с. Соединительный элемент 100с выполнен в форме пальца. При этом соединительный элемент 100с проходит в направлении, по меньшей мере по существу перпендикулярном плоскости резания гибкого режущего органа 14с. Кроме того, резценосный элемент 16с имеет соединительную выемку 108с. С целью образования выполненного в виде режущей цепи гибкого режущего органа 14с предусмотрено, что соединительная выемка 108с обеспечивает соединение с геометрическим замыканием между резценосным элементом 16с и другим резценосным элементом, что достигается за счет ее взаимодействия с соединительным элементом другого резценосного элемента другого сегмента (на чертежах не показан) гибкого режущего органа 14с, благодаря чему резценосный элемент 16с и другой резценосный элемент оказываются соединены друг с другом с возможностью поворота.

Кроме того, резценосный элемент 16с имеет по меньшей мере один предохранительный элемент 162с поперечной фиксации, предусмотренный для предотвращения, по меньшей мере в максимально возможной степени, поперечного перемещения резценосного элемента 16с относительно другого резценосного элемента при нахождении их в соединенном состоянии. Помимо этого, резценосный элемент 16с имеет область 160с поперечной фиксации. Предохранительный элемент 162с поперечной фиксации выполнен в виде выступа. При этом предохранительный элемент 162с поперечной фиксации расположен в зоне 166с сцепления резценосного элемента 16с. Таким образом, предохранительный элемент 162с поперечной фиксации вместе с зоной 166с сцепления ограничивает проходящую по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 14с пазообразную выемку, предназначенную для размещения в ней области поперечной фиксации (на чертеже не показана) другого резценосного элемента при нахождении их в соединенном состоянии. В зоне 166с сцепления расположен соединительный элемент 100с, входящий в соединительную выемку другого резценосного элемента для реализации соединения с геометрическим замыканием при сборке гибкого режущего органа 14с. Предохранительный элемент 162с поперечной фиксации выполнен за одно целое с резценосным элементом 16с. При этом предохранительный элемент 162с поперечной фиксации сформирован за одно целое с резценосным элементом 16с методом рельефного выдавливания на нем.

В направлении резания гибкого режущего органа 14с область 160с поперечной фиксации расположена на стороне резценосного элемента 16с, противоположной стороне нахождения зоны 166с сцепления. При этом область 160с поперечной фиксации выполнена в виде реброобразного продольного выступа. Вместе с тем, возможен вариант, в котором область 160с поперечной фиксации имеет другое подходящее с точки зрения специалиста конструктивное исполнение, например, в виде паза и т.д. При нахождении резценосных элементов в соединенном состоянии предохранительный элемент 162с поперечной фиксации перекрывает область поперечной фиксации другого резценосного элемента во избежание, по меньшей мере в максимально возможной степени, поперечного перемещения резценосного элемента 16с относительно другого резценосного элемента в по меньшей мере двух противоположных направлениях. Помимо этого, резценосный элемент 16с содержит по меньшей мере один сопрягающийся с ответным сегментонаправляющий элемент 154с. Кроме того, резценосные элементы 16с имеют поверхность 156с передачи силы давления.

На фиг. 12 показан сегмент 10с' гибкого режущего органа, выполненный в качестве альтернативы сегменту 10с гибкого режущего органа, показанному на фиг. 11. Сегмент 10с' гибкого режущего органа выполнен по меньшей мере по существу аналогично показанному на фиг. 11 сегменту 10с гибкого режущего органа. В отличие от показанного на фиг. 11 сегмента 10с гибкого режущего органа рассматриваемый на фиг. 12 сегмент 10с' имеет снабженный частицами режущий элемент 20с'. При этом режущий элемент 20с' имеет покрытие, в которое вкраплены частицы. При этом частицы представляют собой алмазные частицы. Вместе с тем, возможен вариант, в котором используются частицы другого подходящего с точки зрения специалиста происхождения, например, твердосплавные частицы, частицы керамического материала и т.д.

На фиг. 13 показан еще один альтернативный сегмент 10d гибкого режущего органа 14d, являющегося частью отрезного устройства 32d для технологической машины. Сегмент 10d гибкого режущего органа имеет по меньшей мере один резценосный элемент 16d и по меньшей мере один режущий элемент 20d. Резценосный элемент 16d и режущий элемент 20d выполнены за одно целое. При этом режущий элемент 20d имеет режущий слой 152d, включающий в себя по меньшей мере карбид титана. Для образования гибкого режущего органа 14d резценосный элемент 16d содержит две соединительные выемки 108d, 110d, в которые может входить выполненный в форме пальца соединительный элемент (на чертеже не показан) другого резценосного элемента (на чертеже не показан) гибкого режущего органа 14d. Помимо этого, резценосный элемент 16d содержит по меньшей мере один сопрягающийся с ответным сегментонаправляющий элемент 154d. Кроме того, резценосный элемент 16d содержит треугольный участок 168d передачи приводного давления. При этом сопрягающийся с ответным сегментонаправляющий элемент 154d расположен на участке 168d передачи приводного давления. Кроме того, на участке 168d передачи приводного давления расположена контактная площадка 158d (воспринимающая приводное давление) резценосного элемента 16d.

На фиг. 14 показан сегмент 10d' гибкого режущего органа, выполненный в качестве альтернативы показанному на фиг. 13 сегменту 10d гибкого режущего органа. Сегмент 10d' гибкого режущего органа выполнен по меньшей мере по существу аналогично показанному на фиг. 13 сегменту 10d гибкого режущего органа. В отличие от показанного на фиг. 13 сегмента 10d гибкого режущего органа показанный на фиг. 14 сегмент 10d' имеет снабженный частицами режущий элемент 20d'. При этом режущий элемент 20d' имеет покрытие, в которое вкраплены частицы. При этом в качестве частиц выступают алмазные частицы. Вместе с тем, возможен вариант, в котором используются частицы другого подходящего с точки зрения специалиста происхождения, например, твердосплавные частицы, частицы керамического материала и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2602843C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2641013C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2607063C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2604506C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2614493C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2013 |

|

RU2649917C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2604554C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2609111C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2720766C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2603335C2 |

Изобретение относится к изготовлению выполненных в виде звена цепи сегментов гибких режущих органов, содержащих по меньшей мере один резценосный элемент и режущий элемент. Получают исходный материал путем смешивания по меньшей мере одного порошка, представляющего собой металлический или керамический порошок, с по меньшей мере одним связующим. Придают исходному материалу форму сегмента гибкого режущего органа, причем резценосный элемент и режущий элемент выполняют за одно целое друг с другом. Подвергают сегмент гибкого режущего органа спеканию. Обеспечивается получение обладающих высокой твердостью и износостойкостью сегментов гибких режущих органов из различных материалов. 3 н. и 6 з.п. ф-лы, 14 ил.

1. Способ изготовления выполненного в виде звена цепи сегмента (10, 12) гибкого режущего органа (14), содержащего по меньшей мере один резценосный элемент (16, 18) и режущий элемент (20, 22), характеризующийся тем, что получают исходный материал (30) путем смешивания по меньшей мере одного порошка (24), представляющего собой металлический или керамический порошок, с по меньшей мере одним связующим (26), придают исходному материалу (30) форму сегмента (10, 12) гибкого режущего органа, причем резценосный элемент (16, 18) и режущий элемент (20, 22) выполняют за одно целое друг с другом и подвергают сегмент (10, 12) гибкого режущего органа спеканию.

2. Способ по п. 1, характеризующийся тем, что после спекания сегмент (10, 12) гибкого режущего органа направляют в устройство (56) для облагораживания.

3. Способ по п. 2, характеризующийся тем, что в устройстве (56) для облагораживания, по меньшей мере, на участок сегмента (10, 12) гибкого режущего органа наносят покрытие.

4. Способ по п. 3, характеризующийся тем, что в устройстве (56) для облагораживания снабженный покрытием участок сегмента (10, 12) гибкого режущего органа снабжают частицами, повышающими твердость и износостойкость.

5. Отрезное устройство для технологической машины, содержащее по меньшей мере один направляющий узел (34а) и по меньшей мере один гибкий режущий орган (14а; 14b; 14с; 14d), имеющий по меньшей мере один сегмент (10а, 12а; 10b; 10с; 10d), изготовленный способом по любому из пп. 1-4 и выполненный в виде звена цепи.

6. Отрезное устройство по п. 5, содержащее по меньшей мере один обеспечивающий передачу крутящего момента элемент (36а), установленный, по меньшей мере частично, в направляющем узле (34а).

7. Отрезное устройство по п. 5, в котором сегмент (10b'; 10с'; 10d') гибкого режущего органа снабжен повышающими твердость и износостойкость частицами, по меньшей мере, в области его режущего элемента (20b'; 20с'; 20d').

8. Отрезное устройство по п. 7, в котором режущий элемент (20b'; 20с'; 20d') снабжен алмазными частицами и/или частицами керамического материала.

9. Переносная технологическая машина, содержащая стыковочный узел (40а), выполненный для соединения с геометрическим и/или силовым замыканием с отрезным устройством по любому из пп. 5-8.

| АБРАЗИВНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2114723C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6021773 A, 08.02.2000 | |||

| ГИБКАЯ ПИЛА | 1992 |

|

RU2033316C1 |

| ГИБКИЙ РЕЖУЩИЙ ОРГАН | 1971 |

|

SU419402A1 |

Авторы

Даты

2017-02-17—Публикация

2012-03-02—Подача