Изобретение относится к огнестойкому элементу, а также к способу его изготовления, конструкция которого, по крайней мере, включает один несущий элемент и огнестойкое средство, нанесенное, по крайней мере, на одну поверхность несущего элемента.

Как правило, огнестойкие стекла состоят из нескольких слоев закаленного особым способом стекла. Для того чтобы обеспечить продолжительное время сопротивления огню и в то же время снижение температуры и уменьшение теплового излучения на стороне, противоположной огню, используются композитные материалы, изготавливаемые из нескольких слоев стекла с расположенным между ними огнестойким средством. Содержащаяся в огнестойком средстве вода под действием высокой температуры испаряется, вспенивая оставшуюся субстанцию, благодаря чему в течение определенного промежутка времени обеспечивается эффективная защита от нежелательной теплопередачи. Как правило, огнестойкое стекло, как и стеклопакеты, уплотняется по кромкам с помощью герметика первичного и вторичного уплотнения.

В WO 94/04355 А1, к примеру, приводится описание огнестойкого элемента, состоящего минимум из двух расположенных параллельно друг другу стекол, пространство между которыми заполнено огнестойким средством в форме жидкого геля. Для обеспечения большей огнестойкости используются три или более стекла, которые затем размещаются на расстоянии друг от друга, после чего полости между ними заполняются слоем огнестойкого геля. Огнестойкий гель содержит полисиликаты, представляющие собой смесь щелочного силиката и оксида щелочных металлов.

В ЕР 2329948 А1 приводится описание огнестойкого геля, изготавливаемого путем заливки, без сушки. Основным компонентом огнестойкого геля является раствор щелочного силиката, который отвердевает при добавлении кислоты, например кремниевой кислоты и КОН. Огнестойкий гель может наноситься также на пленку, которая затем размещается между стеклами.

К сожалению, выяснилось, что данное огнестойкое средство как во время процесса изготовления, так и после него может вызвать полное или локальное повреждение поверхности стекла. Речь идет о возникновении помутнений, отрицательно сказывающихся на прозрачности и внешнем виде стекла.

Задачей настоящего изобретения является разработка огнестойкого элемента и способа его изготовления, пригодного для производства огнестойкого стекла и не приводящего к образованию помутнений ни в процессе изготовления, ни после него.

Описанные в настоящей заявке огнестойкий элемент согласно независимому пункту 1 формулы изобретения и способ его изготовления согласно независимому пункту 9 формулы изобретения выполняют поставленную задачу. В зависимых пунктах представлены обладающие определенным преимуществами усовершенствованные варианты огнестойкого элемента, описанного в настоящем изобретении, а также способа его изготовления.

Минимальная конструкция огнестойкого элемента, описанного в изобретении, включает в себя: один прозрачный несущий элемент и одно огнестойкое средство, размещенное, по крайней мере, на одной поверхности несущего элемента. Сторона несущего элемента, обращенная к огнестойкому средству, имеет защитное покрытие, уменьшающее помутнение. Данное защитное покрытие препятствует, в частности, диффузии щелочных ионов, в частности ионов натрия, из несущего элемента в направлении огнестойкого средства. Щелочные ионы осаждаются, например, в виде гидроксида натрия на поверхности несущего элемента, обращенной к огнестойкому средству, что приводит к помутнениям и утрате огнестойким элементом прозрачности.

Особенно предпочтителен вариант, чтобы защитное покрытие содержало один из следующих компонентов: оксид цинка и/или оксид олова, оксид кремния, нитрид кремния, оксинитрид кремния.

Предпочтительно, чтобы в защитном покрытии из смеси оксида цинка и оксида олова доля оксида цинка составляла от 5 до 95% содержания по весу, оптимальный вариант - примерно 50% содержания по весу. Предпочтительно, чтобы доля оксида олова составляла от 5 до 95% процентов содержания по весу, оптимальный вариант - примерно 50% содержания по весу. Как оксид кремния, нитрид кремния, так и известное соединение под названием «станнат цинка» (ZnSnO), представляющее собой соединение оксида цинка/оксида олова, поглощает вызывающие повреждения щелочные ионы и включает их в свою кристаллическую структуру. Благодаря этому объем диффузии щелочных ионов значительно сокращается или даже полностью останавливается, в результате чего исключается образование отложений.

Предпочтительно, чтобы толщина защитного слоя составляла от 20 до 100 нм, оптимальный вариант - от 40 до 50 нм. Защитный слой такой толщины снижает диффузию щелочных ионов в достаточной степени, чтобы препятствовать образованию отложений, при этом продолжительность нанесения покрытия оптимальна с точки зрения технологического процесса, а расход материала снижен.

Также предпочтительно, чтобы защитное покрытие было насыщено или перенасыщено кислородом.

Предпочтительно, чтобы несущий элемент изготавливался в виде флоат-стекла, у которого защитное покрытие нанесено минимум на поверхность, противоположную оловянной стороне. При изготовлении флоат-стекла жидкий расплав стекла подается непрерывно в продолговатую емкость, заполненную жидким оловом, в которой более легкое стекло всплывает и растекается по поверхности, подобно пленке. Поверхность флоат-стекла, соприкасающаяся с оловянным расплавом, обычно называется оловянной стороной. Эта поверхность легирована незначительным количеством олова и имеет меньший коэффициент диффузии натрия, чем противоположная сторона. Коэффициент диффузии вызывающих повреждения ионов оловянной поверхностью флоат-стекла может быть столь мал, что помутнения не возникает. Если такой несущий элемент используется, к примеру, в качестве центрального стекла трехслойного огнестойкого стеклопакета, то для того, чтобы избежать помутнения огнестойкого стекла, защитное покрытие должна иметь хотя бы сторона, противоположная оловянной. Чтобы еще больше уменьшить вероятность возникновения помутнения, защитное покрытие можно нанести также на оловянную сторону флоат-стекла.

Способ изготовления огнестойкого элемента, минимальная конструкция которого включает: один прозрачный несущий элемент и одно огнестойкое средство, наносимое на одну поверхность несущего элемента, согласно настоящему изобретению, включает технологическую операцию, в ходе которой на поверхность несущего элемента, обращенную к огнестойкому средству, наносится защитное покрытие, уменьшающее помутнение.

Предпочтительно, чтобы защитное покрытие наносилось способом физического осаждения керамического или металлического исходного вещества. Оптимальный способ - ионное распыление. Такие покрытия очень равномерны по своей толщине и составу, благодаря чему обеспечивается равномерная эффективная защита.

Примеры исполнения огнестойкого элемента и огнестойких стекол согласно изобретению, имеющие свойства огнестойкого элемента согласно изобретению, схематически изображены на чертежах с подробным пояснением в нижеследующих описаниях.

Фиг.1 - пример исполнения огнестойкого элемента согласно изобретению, схематическое изображение.

Фиг.2 - огнестойкое стекло с двумя огнестойкими элементами согласно изобретению, вид сбоку, схематическое изображение.

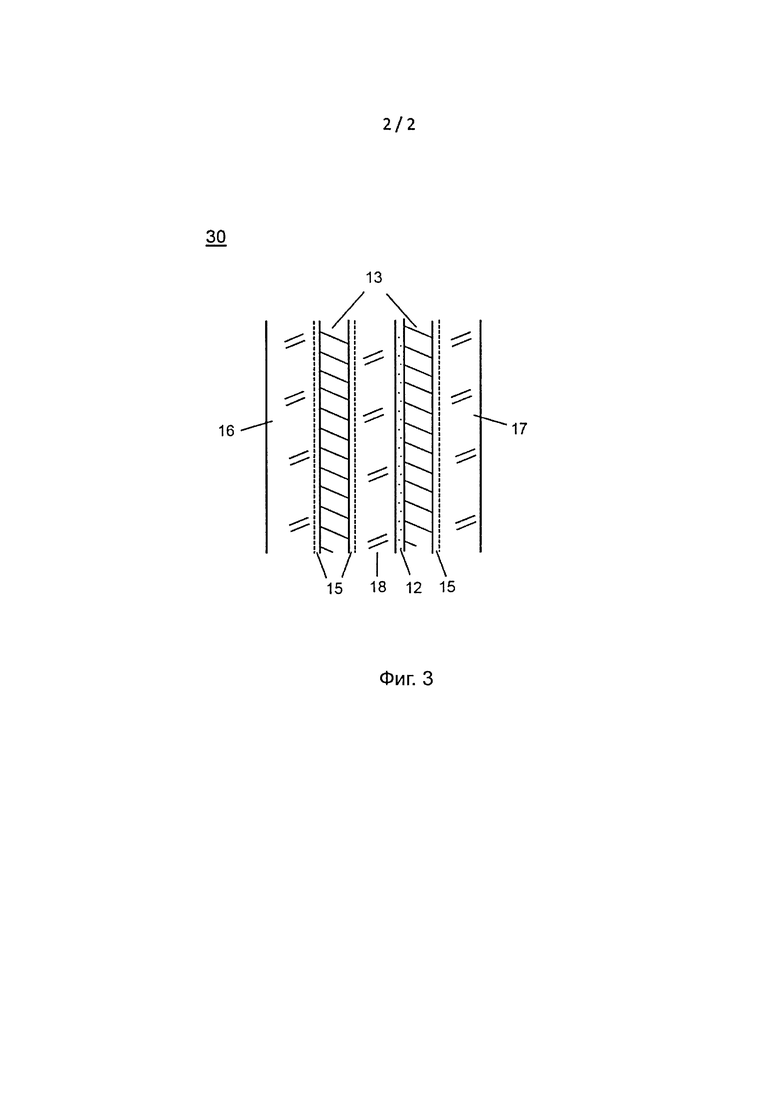

Фиг.3 - пример исполнения трехслойного огнестойкого стекла с одним огнестойким элементом согласно изобретению, вид сбоку, схематическое изображение.

Аналогичные детали на всех фигурах имеют одинаковые обозначения.

На фиг.1 изображен огнестойкий элемент 10 с одним прозрачным несущим элементом 11. В качестве несущего элемента 11, как правило, используются стекла, в частности флоат-стекла; могут применяться также другие светопропускающие материалы, например жаростойкие пластмассы.

Для достижения огнестойкого эффекта на несущий элемент 11 наносится огнестойкое средство 13. Предпочтительно, чтобы в качестве основного компонента огнестойкого средства использовался раствор щелочного силиката, который затвердевает при высыхании или добавлении кислоты, например кремниевой кислоты. Огнестойкое средство может наноситься на несущий элемент, например, путем разливания или нанесения на прозрачную пленку, которая затем накладывается на несущий элемент 11.

Защитное покрытие 12, нанесенное на поверхность несущего элемента 11, обращенную к огнестойкому элементу, уменьшает диффузию ионов и предотвращает выход ионов из защитного покрытия 12. В качестве материалов для защитного покрытия 12 можно использовать SiOx, SiNx, SiOxNy, ZnO или SnO или смесь из ZnO и SnO. Предпочтительно, чтобы защитное покрытие содержало также один из материалов или их комбинацию, а именно оксид титана, оксид циркония или оксид гафния, или один из материалов или их смесь, а именно оксид ванадия или оксид ниобия, или один из материалов или их смесь, а именно нитрид цинка или нитрид олова, или один из материалов или их смесь, а именно нитрид титана, нитрид циркония или нитрид гафния или один из материалов или их смесь, а именно нитрид ванадия или нитрид ниобия.

В случае, если в качестве несущего элемента 11 используется флоат-стекло, процесс изготовления которого включает легирование одной из сторон (т.н. оловянной стороны 15) оловом, защитное покрытие наносится, по меньшей мере, на сторону флоат-стекла 14, противоположную оловянной.

Предпочтительно, чтобы защитное покрытие наносилось способом физического осаждения по технологии ионного распыления. Защитное покрытие 12 состоит из металлического или керамического исходного вещества при добавлении кислорода для упомянутых выше оксидов, при добавлении азота в качестве реактивного газа для упомянутых выше нитридов и при добавлении кислорода и азота для осаждения SiOxNy. Предпочтительно, чтобы при этом доля реактивного газа выбиралась таким образом, чтобы имелось насыщение или избыток кислорода или азота. Это приводит к образованию защитного покрытия 12 с насыщением кислородом или азотом или избытком кислорода или азота. Предпочтительно, чтобы защитное покрытие имело толщину от 20 до 100 нм, оптимальный вариант - от 40 до 50 нм.

На фиг.2 показано огнестойкое стекло 20, которое представляет собой многослойное стекло и состоит из двух несущих элементов 11. В пространство между обращенными друг к другу поверхностями обоих несущих элементов 11 помещено огнестойкое средство 13. Поверхности несущих элементов 11, обращенные к огнестойкому средству 13, покрыты защитным покрытием 12 для того, чтобы избежать локального или полного помутнения огнестойкого стекла 20 при изготовлении или при длительной эксплуатации.

При испытании на старение, в ходе которого огнестойкие стекла в течение нескольких месяцев хранились при температуре около 70°C, удалось показать, что защитное покрытие с оксидом металла из оксида цинка или олова, например, ZnSnO, с долей по массе ZnO 50% и долей по массе SnO 50% толщиной 45 нм оказывает необходимое защитное действие. По сравнению со стеклом без защитного покрытия, на стекле со слоем толщиной в 30 нм помутнение проявлялось значительно позже.

На фиг.3 показано огнестойкое стекло 30, состоящее из двух флоат-стекол 16, 17 без защитного покрытия и одного несущего элемента с защитным покрытием 12, также из флоат-стекла. Флоат-стекло 18 размещено между флоат-стеклами 16, 17 параллельно им. Огнестойкое средство 13 размещено, соответственно, в промежутке между двумя обращенными друг к другу поверхностями флоат-стекол 16. 17, 18. При этом каждое флоат-стекло 16, 17, 18 размещено таким образом, что их оловянные стороны 15 обращены к огнестойкому средству 13.

Флоат-стекло 18, обе поверхности которого обращены к огнестойкому средству 13, имеет защитное покрытие на стороне, противоположной оловянной стороне 15, чтобы избежать помутнения несущего элемента 18. За счет легирования Sn оловянной стороны 15 флоат-стекла 16, 17, 11 диффузия щелочных ионов из флоат-стекла уменьшается настолько, что вероятность возникновения помутнения там крайне мала.

Чтобы еще сильнее снизить вероятность помутнения огнестойкого стекла, защитное покрытие (12) может быть нанесено также на оловянную поверхность несущего элемента.

Все описанные и/или изображенные схематически в этом изобретении варианты могут сочетаться друг с другом, что дает дополнительные преимущества. Изобретение не ограничивается описанными примерами исполнения.

Изобретение относится к огнестойкому остеклению. Технический результат - уменьшение помутнения огнестойкого остекления. Огнестойкий элемент содержит по меньшей мере один прозрачный несущий элемент и одно огнестойкое средство, нанесенное на одну поверхность несущего элемента. Поверхность несущего элемента, обращенная к огнестойкому средству, имеет защитное покрытие. Защитное покрытие содержит оксид гафния, и/или оксид ванадия, и/или оксид ниобия, и/или нитрид цинка, и/или нитрид олова, и/или нитрид гафния, и/или нитрид ванадия, и/или нитрид ниобия. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Огнестойкий элемент (10), по крайней мере, включающий: один прозрачный несущий элемент (11) и одно огнестойкое средство (13), нанесенное на одну поверхность несущего элемента (11), причем, обращенная к огнестойкому средству (13) поверхность (14) несущего элемента (11) имеет защитное покрытие (12), уменьшающее помутнения огнестойкого элемента,

отличающийся тем, что защитное покрытие (12) содержит оксид гафния и/или защитное покрытие (12) содержит оксид ванадия и/или оксид ниобия и/или, что защитное покрытие (12) содержит нитрид цинка и/или нитрид олова и/или, что защитное покрытие (12) содержит нитрид гафния и/или, что защитное покрытие (12) содержит нитрид ванадия и/или нитрид ниобия.

2. Огнестойкий элемент согласно п. 1, отличающийся тем, что защитное покрытие (12) содержит оксид цинка, и/или оксид олова, или оксид кремния, или нитрид кремния, или оксинитрид кремния.

3. Огнестойкий элемент согласно п. 2, отличающийся тем, что защитное покрытие (12) содержит оксид цинка и оксид олова, и доля оксида цинка составляет от 5 до 95% содержания по весу, а доля оксида олова составляет от 5 до 95% содержания по весу.

4. Огнестойкий элемент согласно п. 3, отличающийся тем, что доля оксида цинка составляет около 50% содержания по весу, а доля оксида олова составляет около 50% содержания по весу.

5. Огнестойкий элемент согласно п. 1, отличающийся тем, что защитное покрытие (12) содержит оксид титана и/или оксид циркония, и/или защитное покрытие (12) содержит нитрид титана и/или нитрид циркония.

6. Огнестойкий элемент согласно пп. 1-5, отличающийся тем, что защитное покрытие (12) имеет толщину от 20 до 100 нм, в особенности, от 40 до 50 нм.

7. Огнестойкий элемент согласно пп. 1-6, отличающийся тем, что защитное покрытие (12) имеет избыток кислорода или азота, или же насыщено кислородом.

8. Огнестойкий элемент согласно пп. 1-7, отличающийся тем, что несущий элемент (11) представляет собой флоат-стекло, первая поверхность которого (15) при изготовлении контактирует с оловянным расплавом, при этом защитное покрытие (12) следует нанести, по крайней мере, на поверхность (14) флоат-стекла, противоположную первой поверхности (15).

9. Способ изготовления огнестойкого элемента (10), который, по крайней мере, включает: один прозрачный несущий элемент (11) и одно огнестойкое средство (13),

нанесенное на одну поверхность несущего элемента, причем на поверхность (14) несущего элемента, обращенную к огнестойкому средству (13), наносится защитное покрытие (12), уменьшающее помутнение,

отличающийся тем, что защитное покрытие (12) содержит оксид гафния и/или защитное покрытие (12) содержит оксид ванадия и/или оксид ниобия и/или, что защитное покрытие (12) содержит нитрид цинка и/или нитрид олова и/или, что защитное покрытие (12) содержит нитрид гафния и/или, что защитное покрытие (12) содержит нитрид ванадия и/или нитрид ниобия.

10. Способ согласно п. 9, отличающийся тем, что защитное покрытие (12) из металлического или керамического исходного вещества наносится способом физического осаждения, в частности способом ионного распыления.

11. Способ согласно п. 10, отличающийся тем, что в качестве реактивного газа применяется кислород и/или азот, и доля реактивного газа подбирается таким образом, что благодаря ней возникает насыщение или избыток кислорода или азота в защитном покрытии.

| US 3974316 A, 10.08.1976 | |||

| WO 00/37383 A1, 29.06.2000 | |||

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2417173C2 |

| EP 1398147 A1, 17.03.2004 | |||

| EP 1961555 A1, 27.08.2008. | |||

Авторы

Даты

2016-11-20—Публикация

2012-09-20—Подача