Настоящая заявка является частичным продолжением патентной заявки US 12/230551 от 29 августа 2008, являющейся частичным продолжением патентной заявки US 11/798920 от 17 мая 2007, которая, в свою очередь, является частичным продолжением патентной заявки US 11/699080 от 29 января 2007, теперь патент US 7833574, полное содержание которых настоящим введено ссылкой во всей их полноте.

Некоторые варианты осуществления настоящего изобретения относятся к способу получения термообработанных (HT) изделий с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянной основы, покрытой по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и вышележащей защитной пленки на нем. В некоторых иллюстративных вариантах осуществления защитная пленка может состоять из или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой и (b) разделительный слой. После и/или во время термообработки (например, термозакалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления настоящего изобретения относятся к изделию с покрытием до термообработки или изделию с покрытием после термообработки.

Уровень техники и суть примеров осуществления изобретения

Такие изделия с покрытием, как прозрачные двери для душа и стеклопакеты, часто подвергают термообработке (HT), например, такой, как термозакалка, в целях безопасности и/или для упрочнения. Например, стеклянные основы с покрытием для применения в дверях для душа и/или оконных блоках часто подвергают термообработке при высоких температурах (например, по меньшей мере примерно 580°C, более типично примерно 600-650°C) в целях закалки.

Известно, что алмазоподобный углерод (DLC) иногда отличается своими прочностными свойствами. Различные типы DLC обсуждаются, например, в следующих патентах США: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, содержание которых настоящим введено ссылкой.

Иногда было бы желательным снабдить оконный блок или другое изделие из стекла защитным покрытием, содержащим DLC, чтобы защитить его от царапин и подобного. К сожалению, DLC имеет тенденцию окисляться и выгорать при температурах примерно 380-400°C, так как термообработка типично проводится в атмосфере, содержащей кислород. Таким образом, следует понимать, что DLC как защитное верхнее покрытие не может выдержать термообработку (HT) при описанных выше очень высоких температурах, которые часто требуются в производстве автомобильных стекол, стеклопакетов, стеклянных столешниц и/или подобного.

Соответственно, специалистам в данной области понятно, что имеется потребность в способе получения термообработанных (HT) изделий с защитным покрытием (из одного или нескольких слоев), содержащим DLC. Существует также потребность в соответствующих изделиях с покрытием, как термообработанных, так и до термообработки.

Некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способу получения термообработанных (HT) изделий с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянной основы, покрытой по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и верхней защитной пленкой на нем. В некоторых иллюстративных вариантах осуществления защитная пленка может состоять из или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой и (b) разделительный слой. После и/или во время термообработки (например, термозакалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления настоящего изобретения относятся к изделию с покрытием перед термообработкой или к изделию с покрытием после термообработки.

Один пример преимущества использования раздельных и разных блокирующих кислород и разделительных слоев в защитной пленке состоит в том, что можно оптимизировать каждый слой защитной пленки в отношении его намеченной функции. Следовательно, можно улучшить оптимальные характеристики защитной пленки и при желании ее можно сделать тоньше.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы; образование по меньшей мере одного слоя, содержащего алмазоподобный углерод (DLC) на стеклянной основе; образование защитной пленки на стеклянной основе поверх по меньшей мере содержащего DLC слоя, причем защитная пленка содержит разделительный слой и кислородонепроницаемый слой, и разделительный слой и кислородонепроницаемый слой состоят из разных материалов и/или имеют разный стехиометрический состав; термообработку стеклянной основы со слоем, содержащим DLC, и защитной пленкой на нем, так чтобы во время термообработки защитная пленка предотвращала существенное выгорание содержащего DLC слоя, причем термообработка включает нагрев стеклянной основы до температуры, достаточной для термозакалки, термического упрочнения и/или горячей гибки; и обнажение защитной пленки разделительной жидкости и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: термообработку стеклянной основы с покрытием, причем до термообработки стеклянная основа с покрытием содержит: стеклянную основу, слой, содержащий алмазоподобный углерод (DLC) на стеклянной основе и защитную пленку на стеклянной основе на по меньшей мере содержащий DLC слой, причем защитная пленка содержит разделительный слой и кислородонепроницаемый слой, и разделительный слой и кислородонепроницаемый слой состоят из разных материалов и/или имеют разный стехиометрический состав; во время указанной термообработки стеклянной основы с покрытием, включающим содержащий DLC слой и защитную пленку на нем, защитная пленка предотвращает существенное выгорание содержащего DLC слоя, и причем термообработка включает нагрев стеклянной основы до температуры, достаточной для термозакалки, термического упрочнения и/или горячей гибки; и обнажение защитной пленки разделительной жидкости и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию ванны расплавленного олова при изготовлении стеклянной основы, а вторая главная поверхность, противоположная первой главной поверхности, протравливается кислотой; ионно-лучевую обработку первой главной поверхности основы, чтобы удалить поверхностную часть основы, причем поверхностная часть содержит олово, оксид олова и/или поверхностные загрязнения; осаждение цирконий-содержащего слоя на первую главную поверхность после указанной ионно-лучевой обработки; и осаждение слоя, содержащего алмазоподобный углерод (DLC), напрямую или опосредованно, на цирконий-содержащий слой. Стеклянная основа с цирконий-содержащим слоем и слоем, содержащим DLC, пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы вызвать выгорание слоя, содержащего DLC, но предотвращая одновременно значительное выгорание цирконий-содержащего слоя.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергалась воздействию ванны расплавленного олова при изготовлении стеклянной основы и обрабатывалась ионно-лучевым травлением, чтобы удалить с нее поверхностную часть, содержащую олово, оксид олова и/или поверхностные загрязнения, а вторая главная поверхность, противоположная первой главной поверхности, была протравлена кислотой, и первая главная поверхность несет на себе, в порядке удаления от основы: цирконий-содержащий слой и слой, содержащий алмазоподобный углерод (DLC); и термообработку стеклянной основы с цирконий-содержащим слоем и слоем, содержащим DLC, на нем, чтобы удалить содержащий DLC слой и обнажить по меньшей мере часть цирконий-содержащего слоя как наружный слой термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергалась ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравлена кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий нитрид циркония, и слой, содержащий алмазоподобный углерод (DLC). Стеклянная основа пригодна для термообработки, чтобы (a) привести к удалению содержащего DLC слоя и (b) превратить слой, содержащий нитрид циркония, в слой, содержащий оксид циркония. Подвергнутая ионно-лучевому травлению или фрезерованная первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется термообработанное изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергается ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова, и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливается кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий нитрид циркония, и слой, содержащий алмазоподобный углерод (DLC). Подвергнутая ионно-лучевому травлению или фрезерованию первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы ионно-лучевое травление или фрезерование первой главной поверхности не проводилось.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию ванны расплавленного олова при изготовлении стеклянной основы, а вторая главная поверхность, противоположная первой главной поверхности, протравливается кислотой; ионно-лучевую обработку первой главной поверхности основы, чтобы удалить поверхностную часть основы, причем поверхностная часть содержит олово, оксид олова и/или поверхностные загрязнения; осаждение слоя, содержащего алмазоподобный углерод (DLC), на первую главную поверхность после указанной ионно-лучевой обработки; и нанесение защитной пленки на стеклянную основу поверх по меньшей мере содержащего DLC слоя, причем защитная пленка содержит по меньшей мере разделительный и кислородонепроницаемый слои, и разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянная основа с содержащим DLC слоем и защитной пленкой на нем пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы привести к удалению защитной пленки без значительного выгорания содержащего DLC слоя.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность была подвергнута воздействию ванны расплавленного олова при изготовлении стеклянной основы и обрабатывалась ионными пучками, чтобы удалить ее поверхностную часть, содержащую олово, оксид олова и/или поверхностные загрязнения, а вторая главная поверхность, противоположная первой главной поверхности, протравливалась мягкой или жесткой травильной кислотой, причем первая главная поверхность несет на себе, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC), разделительный слой и кислородонепроницаемый слой; и термообработку стеклянной основы с содержащим DLC слоем, разделительным слоем и кислородонепроницаемым слоем на нем, чтобы удалить разделительный и кислородонепроницаемый слои и обнажить по меньшей мере часть содержащего DLC слоя как наружного слоя термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергалась ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливалась кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC), содержащий цинк разделительный слой и слой, содержащий нитрид алюминия. Стеклянная основа пригодна для термообработки, чтобы удалить содержащий цинк разделительный слой и слой, содержащий нитрид алюминия, оставляя слой, содержащий DLC, как наружный слой. Подвергнутая ионно-лучевому травлению или фрезерованию первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется термообработанное изделие с покрытием, содержащее стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергается ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливается мягкой или жесткой травильной кислотой. Первая главная поверхность несет на себе слой, содержащий алмазоподобный углерод (DLC). Обработанная ионно-лучевым травлением или фрезерованием первая главная поверхность дает меньшее помутнение после обработки, чем, если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность протравливается мягкой травильной кислотой, а вторая главная поверхность является противоположной первой главной поверхности; осаждение слоя, содержащего алмазоподобный углерод (DLC) на первую главную поверхность; и нанесение защитной пленки на стеклянную основу на по меньшей мере содержащий DLC слой, причем защитная пленка включает по меньшей мере разделительный и кислородонепроницаемый слои, и разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянная основа с содержащим DLC слоем и защитной пленкой на нем пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы привести к удалению защитной пленки без значительного выгорания слоя, содержащего DLC.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность была протравлена мягкой травильной кислотой, а вторая главная поверхность является противоположной первой главной поверхности. Первая главная поверхность несет на себе, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC) на первой главной поверхности и защитную пленку, содержащую по меньшей мере разделительный и кислородонепроницаемый слои, причем разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянную основу с содержащим DLC слоем и защитной пленкой на нем подвергают термообработке, чтобы удалить разделительный и кислородонепроницаемый слои и обнажить по меньшей мере часть содержащего DLC слоя как наружный слой термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность протравливается в два захода мягкой травильной кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий кремний, слой, содержащий алмазоподобный углерод (DLC), цинк-содержащий разделительный слой и слой, содержащий нитрид алюминия. Стеклянная основа пригодна для термообработки, чтобы удалить цинк-содержащий разделительный слой и слой, содержащий нитрид алюминия, оставляя содержащий DLC слой как наружный слой. Изделие с покрытием имеет более высокое сопротивление царапанию, чем если бы первую главную поверхность протравливали жесткой травильной кислотой.

Краткое описание чертежей

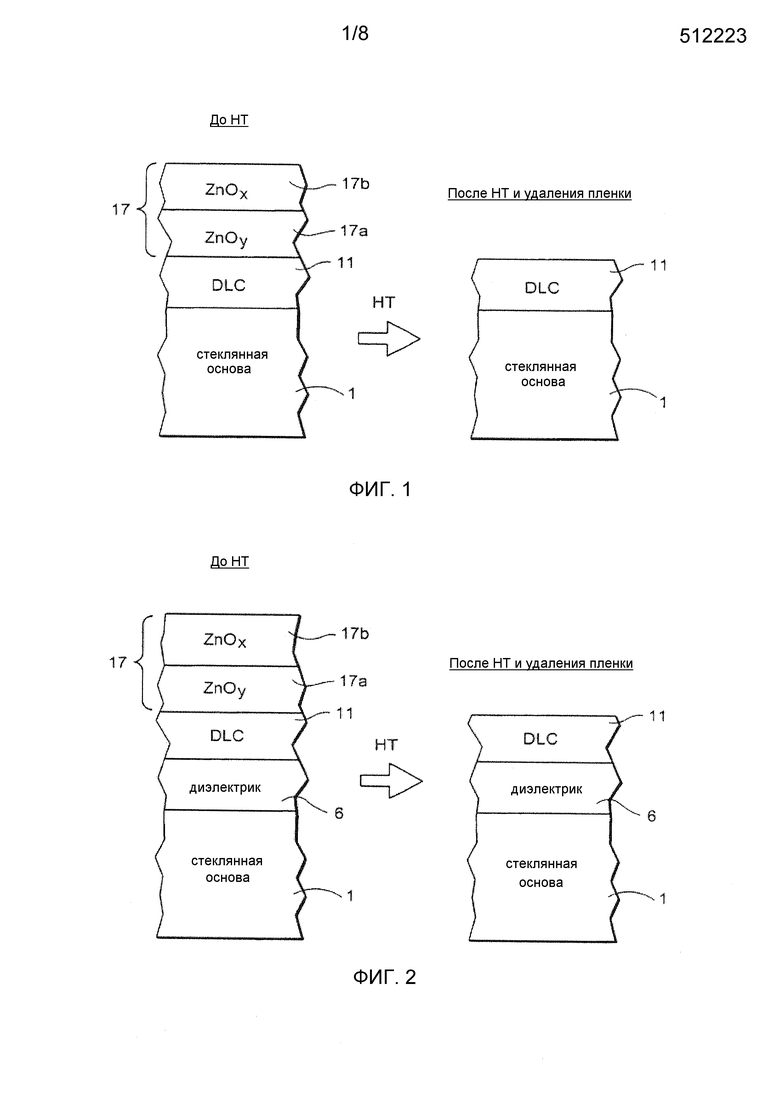

Фигура 1 является схематическим сечением изделия с покрытием до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения.

Фигура 2 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

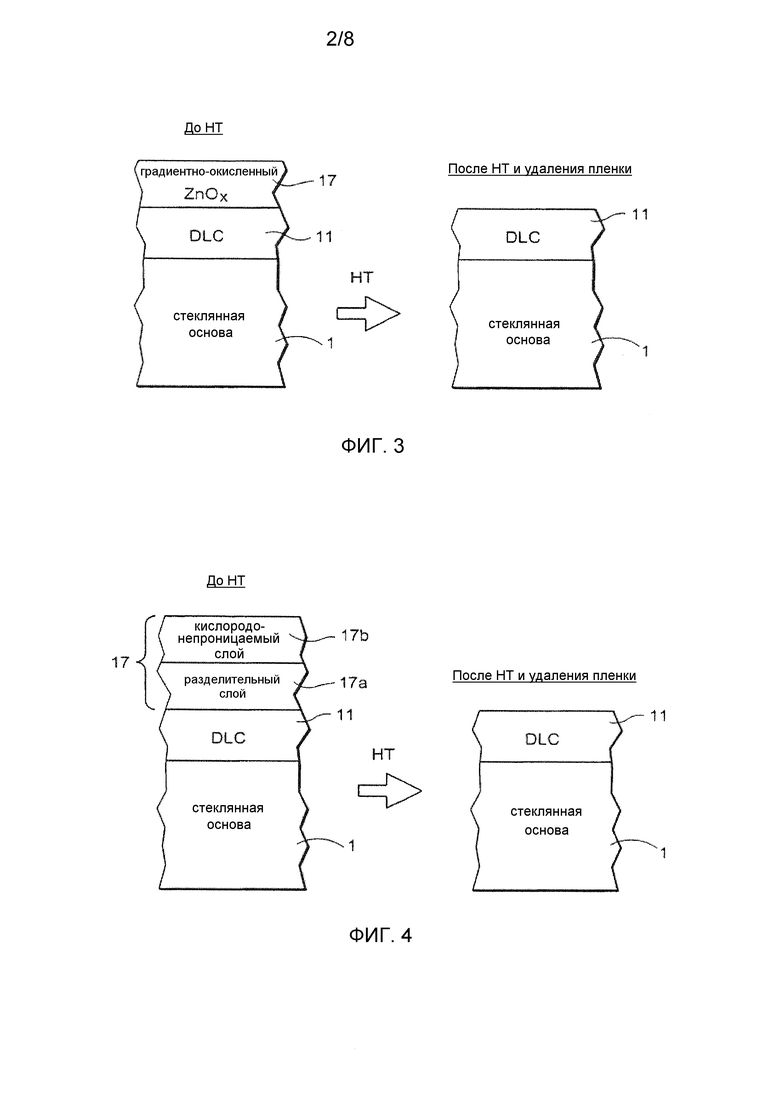

Фигура 3 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 4 является схематическим сечением изделия с покрытием до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения.

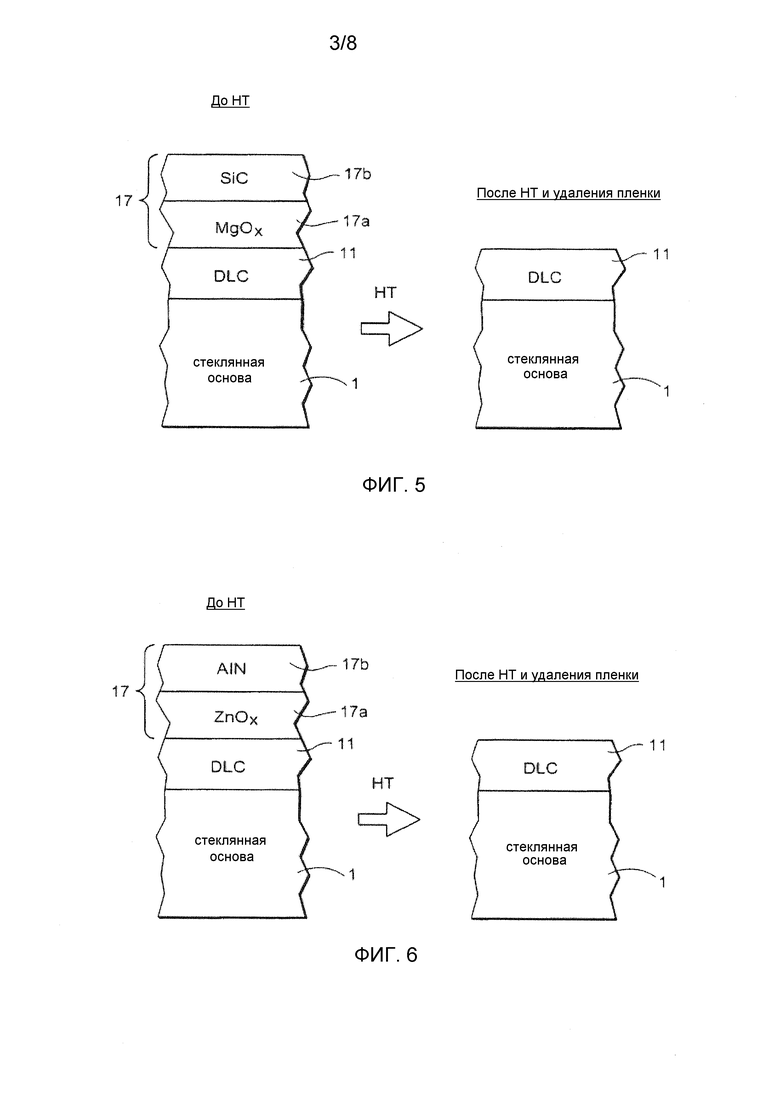

Фигура 5 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 6 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

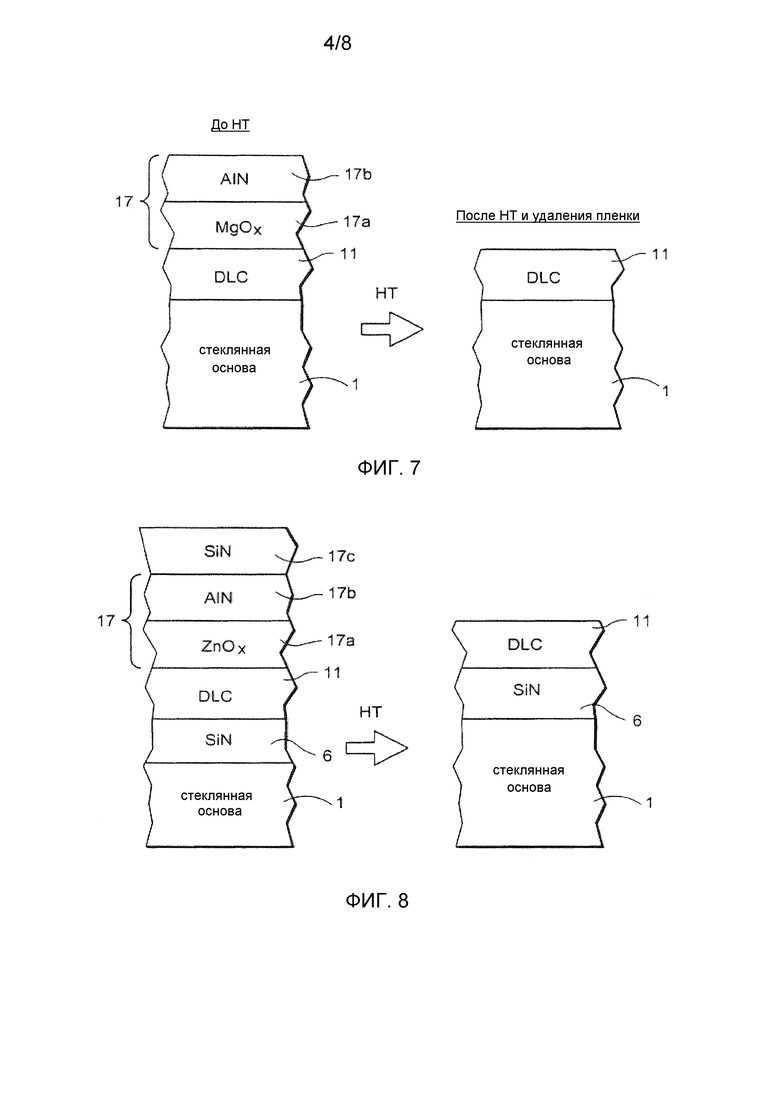

Фигура 7 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 8 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 9 является схематическим сечением изделия с покрытием, шелковисто-гладкого на вид, до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 10 является схематическим изображением ионного пучка, используемого для «регенерации» шелковисто-гладкой на вид основы, в соответствии с одним иллюстративным вариантом осуществления настоящего изобретения.

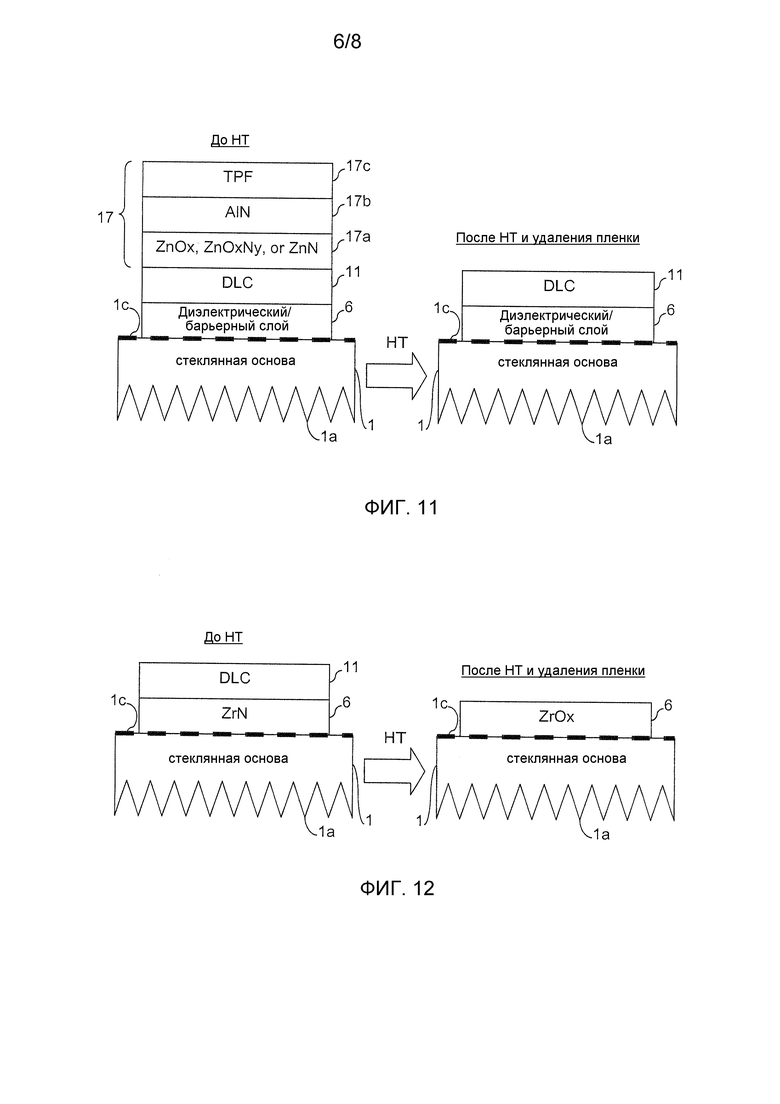

Фигура 11 является схематическим сечением шелковисто-гладкого на вид изделия с покрытием, имеющего низкое помутнение после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 12 является схематическим сечением другого шелковисто-гладкого на вид изделия с покрытием, с низким помутнением после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 13 сравнивает изделия с покрытием, которые были протравлены в соответствии с некоторыми иллюстративными вариантами осуществления (слева), и изделия с покрытием, которые не подвергались ионно-лучевому травлению (справа).

Фигура 14 является схематическим сечением шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения.

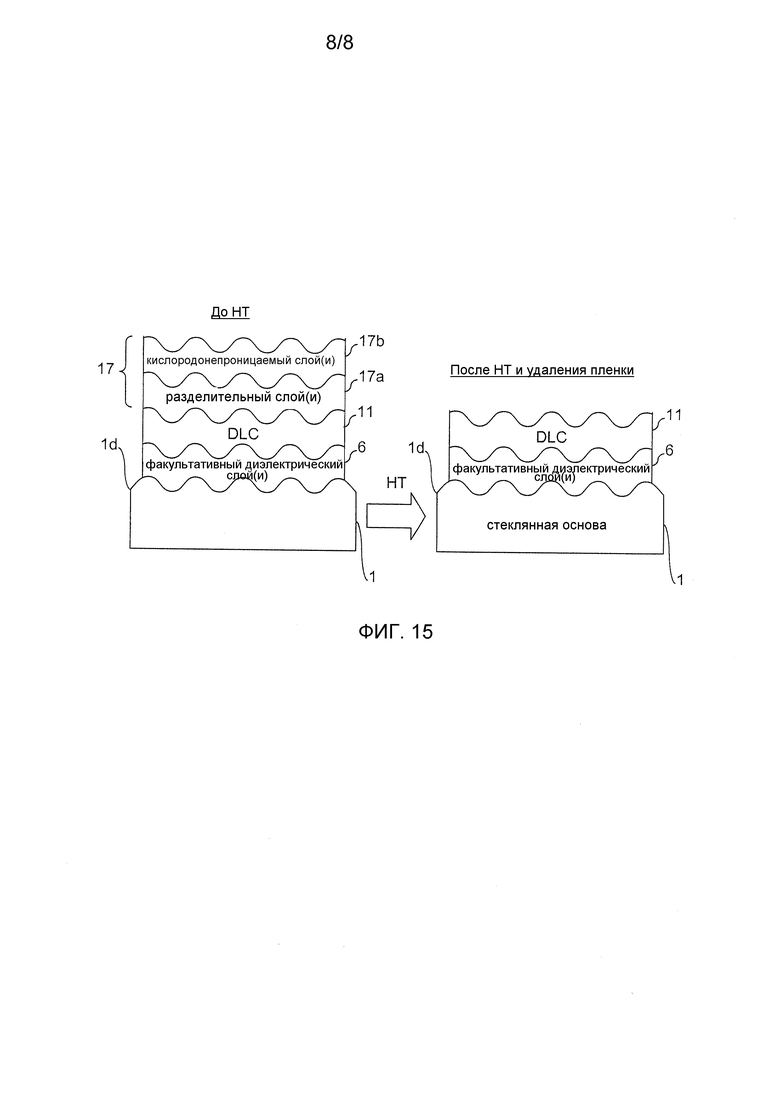

Фигура 15 является схематическим сечением пригодного для термообработки шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения.

Подробное описание примеров осуществления изобретения

Обратимся теперь более конкретно к приложенным чертежам, на которых одинаковые числовые позиции относятся на нескольких видах к похожим деталям.

Некоторые примерные варианты осуществления настоящего изобретения относятся к способам получения изделий с покрытием, в которых может применяться термообработка (HT), причем изделие с покрытием содержит покрытие (один или несколько слоев), содержащее алмазоподобный углерод (DLC). В некоторых случаях HT может включать в себя нагрев несущей стеклянной основы с DLC-слоем на ней до температур от 550 до 800°C, более предпочтительно от 580 до 800°C (что намного выше температуры выгорания DLC). В частности, некоторые иллюстративные варианты осуществления настоящего изобретения относятся к методу, позволяющему DLC выдерживать такую термообработку без значительного выгорания. В некоторых вариантах осуществления на стеклянной основе формируют расходуемую защитную пленку поверх DLC, чтобы уменьшить вероятность выгорания DLC во время HT. Таким образом, основная часть (если не весь) DLC остается на стеклянной основе и не выгорает во время HT. После HT расходуемая защитная пленка (которая может включать один или более слоев) может удаляться или, в других вариантах осуществления настоящего изобретения, не удаляться.

В некоторых иллюстративных вариантах осуществления расходуемая защитная пленка может состоять из или включать как (a) блокирующий кислород или кислородонепроницаемый слой, так и (b) разделительный слой. Одним примером преимущества использования раздельных и разных блокирующего кислород и разделительного слоев в пленке 17 является то, что каждый слой (17a и 17b) можно оптимизировать в отношении его намеченной функции. Следовательно, можно улучшить оптимизированные характеристики расходуемой пленки 17, и при желании ее можно сделать тоньше. В некоторых иллюстративных вариантах осуществления после HT слой, содержащий DLC, защищает от истирания и коррозии и от адгезии минералов, присутствующих в жесткой воде (например, он имеет хорошую способность к очищению жесткой водой).

Фиг. 1 является схематическим сечением изделия с покрытием, до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения. Типично, изделие с покрытием, показанное с левой стороны фиг. 1, существует на стадии изготовления до термообработки (HT), но в некоторых случаях может также существовать и после HT. Изделие с покрытием, показанное на фигуре 1, содержит стеклянную основу 1, содержащий DLC слой 11 и расходуемую защитную пленку 17, которая может содержать один или более слоев. В некоторых иллюстративных вариантах осуществления защитная пленка 17 включает первый и второй слои 17a и 17b, которые могут состоять из одинаковых или разных материалов.

Стеклянная основа 1 типично является или включает натриево-кальциево-силикатное стекло, хотя в некоторых случаях могут использоваться и другие типы стекла.

Содержащий DLC слой 11 может в некоторых иллюстративных вариантах осуществления настоящего изобретения иметь толщину примерно от 5 до 1000 ангстрем (Å), более предпочтительно 10-300 Å и наиболее предпочтительно от 20 до 65 Å, возможно примерно 25-50 Å, например, толщина составляет около 30 Å. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC слой 11 может иметь среднюю твердость по меньшей мере примерно 10 ГПа, более предпочтительно по меньшей мере примерно 20 ГПа и наиболее предпочтительно примерно 20-90 ГПа. Такая твердость делает слои 11 стойкими к царапанью, к определенным растворителям и/или подобному. Слой 11 в некоторых иллюстративных вариантах осуществления может состоять из или включать особый тип DLC, известный как высокотетраэдрический аморфный углерод (t-aC), и в некоторых вариантах осуществления может быть гидрирован (t-aC:H). В некоторых гидрированных вариантах осуществления DLC-слой типа t-aC или любого другого подходящего типа может содержать от 1 до 30% водорода, более предпочтительно 5-20%, наиболее предпочтительно 10-20%. Этот DLC-слой типа t-aC содержит больше углерод-углеродных (C-C) связей sp3, чем углерод-углеродных связей (C-C) sp2. В некоторых иллюстративных вариантах осуществления по меньшей мере примерно 30% или 50% углерод-углеродных связей в DLC-слое 11 может быть sp3 углерод-углеродными (C-C) связями, более предпочтительно по меньшей мере примерно 60% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями, и наиболее предпочтительно по меньшей мере примерно 70% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC может иметь среднюю плотность по меньшей мере примерно 2,4 г/см3, более предпочтительно по меньшей мере примерно 2,7 г/см3. Типичные линейные источники ионных пучков, которые можно использовать для осаждения содержащего DLC слоя 11 на основу 1, включают любой из источников, указанных в любом из патентов US 6261693, 6002208, 6335086 или 6303225 (все введены в настоящий документ ссылкой). При использовании источника ионных пучков для осаждения слоя(ев) 11, углеводородный сырьевой газ (например, C2H2), гексаметилдисилоксан (HMDSO) или любой другой подходящий газ может использоваться в источнике, чтобы вызвать испускание источником ионного пучка к основе 1 для образования слоя 11. Отметим, что твердость и/или плотность слоя 11 можно корректировать, изменяя энергию ионов в устройстве осаждения.

DLC-слой 11 позволяет получить более стойкое к царапанью изделие с покрытием, чем, если бы DLC 11 отсутствовал. Отметим, что хотя слой 11 в некоторых вариантах осуществления настоящего изобретения находится на стеклянной основе 1, в некоторых иллюстративных вариантах осуществления настоящего изобретения под слоем 11 между основой 1 и слоем 11 может иметься или не иметься дополнительный слой(и). Таким образом, выражение «на основе», как оно используется в настоящем описании, не ограничено прямым контактом с основой, так как между ними все же можно предусмотреть другой слой или слои.

Например, и без ограничений, слой 11, состоящий из или включающий DLC, может быть любым из содержащих DLC слоев, указанных в любом из патентов US 6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 или 5470661 (все эти патенты настоящим введены ссылкой), или, альтернативно, может быть любым другим подходящим типом DLC-содержащего слой. Содержащий DLC слой 11 может быть гидрофобным (большой угол смачивания), гидрофильным (малый угол смачивания) или ни тем, ни другим, в разных вариантах осуществления настоящего изобретения. DLC 11 может содержать или не содержать примерно 5-30% Si, более предпочтительно примерно 5-25% Si и, возможно, примерно 10-20% Si, в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых случаях DLC может также включать водород.

Расходуемая защитная пленка 17 предусмотрена для защиты DLC-слоя 11 во время HT. Если бы пленки 17 не было, DLC 11 значительно окислился бы во время термообработки и выгорел, тем самым, делая конечный продукт уязвимым для царапин. Однако наличие расходуемой защитной пленки 17 предотвращает попадание кислорода к слою DLC 11 во время HT из окружающей атмосферы или снижает количество попадающего кислорода, тем самым, предотвращая значительное окисление DLC во время термообработки. Как результат, после термообработки содержащий DLC слой 11 остается на стеклянной основе 1, обеспечивая сопротивление царапанию и/или подобное. В некоторых иллюстративных вариантах осуществления защитная пленка 17 содержит как блокирующий кислород или кислородонепроницаемый слой 17a, так и разделительный слой 17b.

Неожиданно было обнаружено, что использование цинка и/или оксида цинка в расходуемой защитной пленке 17 особенно выгодно в отношении уменьшения и/или предотвращения диффузии кислорода в DLC во время HT. В иллюстративном варианте осуществления настоящего изобретения с фиг. 1 защитная пленка 17 содержит первый слой 17a, содержащий цинк, и второй слой 17b, содержащий оксид цинка. Первый содержащий цинк слой 17a в разных иллюстративных вариантах осуществления настоящего изобретения может быть металлическим, по существу металлическим цинком или подстехиометрическим оксидом цинка, тогда как второй содержащий оксид цинка слой 17b, может состоять из, или включать оксид цинка в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых иллюстративных вариантах осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода, чем слой 17a. Таким образом, слой 17a способен действовать как разделительный слой, тогда как слой 17b способен действовать как блокирующий кислород или кислородонепроницаемый слой. Блокирующий кислород или кислородонепроницаемый слой означает, что слой препятствует попаданию значительных количеств кислорода к DLC-слою во время HT.

В некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a может состоять из или включать ZnOy, а слой 17b может состоять из или включать ZnOx, где x>y (т.е., слой 17b содержит больше кислорода, чем слой 17a). Кроме того, в некоторых иллюстративных вариантах осуществления настоящего изобретения y составляет примерно от 0 до 0,9, более предпочтительно примерно от 0,1 до 0,9, еще более предпочтительно примерно от 0,1 до 0,8, и возможно, примерно 0,1-0,7. Между тем, в некоторых иллюстративных вариантах осуществления настоящего изобретения x больше, чем y, и x составляет примерно от 0,3 до 1,0, более предпочтительно примерно от 0,3 до 0,99, еще более предпочтительно примерно от 0,5 до 0,95 и, возможно, примерно 0,6-0,90. Таким образом, следует понимать, что в некоторых типичных случаях оба слоя 17a и 17b могут состоять из, или включать оксид цинка, и оба слоя 17a и 17b могут быть подстехиометрическими.

Неожиданно было найдено, что использование содержащего оксид цинка слоя 17a, являющегося более металлическим, чем содержащий оксид цинка слой 17b, предпочтительно, так как это позволяет более эффективно и более легко удалить защитную пленку 17 во время и/или после термообработки (HT). Другими словами, слой 17a является разделительным слоем. Разные составы содержащих оксид цинка слоев 17a и 17b используются, чтобы вызвать разные напряжения в слоях 17a и 17b, причем напряжения подстраивают таким образом, чтобы можно было легче удалить пленку 17 во время и/или после HT. В частности, более металлический слой 17a на основе оксида цинка можно считать разделительным слоем, позволяющим более легко удалить пленку 17 с DLC или с основы во время и/или после HT, благодаря сниженному содержанию или полному отсутствию в нем кислорода, тогда как менее металлический (и более оксидированный) слой 17b на основе оксида цинка можно считать блокирующим кислород или кислородонепроницаемым слоем, который снижает или предотвращает выгорание и/или окисление DLC во время HT. Отметим также, что в некоторых типичных случаях любой газопоглощающий слой можно считать кислородонепроницаемым слоем. В некоторых типичных случаях более окисленный слой 17b можно рассматривать как блокирующий/защитный слой, для защиты более мягкого, менее окисленного газопоглощающего/барьерного слоя 17a во время термообработки и иного. Оксид цинка является очень предпочтительным материалом для пленки 17, так как его можно легко удалить нетоксичным способом (например, используя воду и/или уксус) во время и/или после HT.

Как отмечалось выше, один или оба слоя 17a и 17b, когда они включают цинк и/или оксид цинка, могут быть подстехиометрическими. Это выгодно в целях поглощения кислорода во время HT. Если оксид цинка всей пленки 17 слишком сильно окислен (т.е., полностью стехиометрический) перед HT, то кислород может диффундировать через оксид цинка. Однако, подстехиометрическая структура слоя 17a и/или 17b позволяет цинку в нем улавливать кислород во время HT, так что по меньшей мере слой 17a (и, возможно, слой 17b) не выгорает во время HT. Отметим, что в различных иллюстративных вариантах осуществления настоящего изобретения верхний слой 17b на основе оксида цинка может выгорать (полностью или частично) или не выгорать во время HT. Отметим, что другим типичным преимуществом подстехиометрического оксида цинка (по сравнению с полностью стехиометрическим оксидом цинка) является то, что его можно осадить (например, напылением или подобным) быстрее. Один или оба слоя 17a, 17b могут быть осаждены напылением любым походящим способом в подстехиометрической форме, например, меняя поток газообразного кислорода в распылительных камерах. Как один неограничивающий пример, слой 17a можно осадить напылением, используя содержание кислорода в газовом потоке 10 мл/кВт, тогда как слой 17b можно осадить напылением, используя в типичных случаях 12 мл/кВт (причем остальным газом является Ar или подобное).

Отметим, что в некоторых иллюстративных вариантах осуществления настоящего изобретения один или оба содержащих оксид цинка слоев 17a и 17b могут быть легированы другими веществами, такими, как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смеси, или подобными.

В некоторых иллюстративных вариантах осуществления настоящего изобретения разделительный слой 17a (например, из цинка или подстехиометрического оксида цинка) можно осадить (например, напылением) на толщину примерно 50-20000 Å, более предпочтительно примерно 50-3000 Å, еще более предпочтительно примерно 100-1000 Å, например, на толщину примерно 100-300 Å. В некоторых вариантах осуществления содержащий оксид цинка слой 17b можно осадить (например, напылением) толщиной примерно 200-10000 Å, более предпочтительно примерно 500-5000 Å, более предпочтительно примерно 1000-3000 Å, например, толщиной примерно около 2000 Å. В некоторых иллюстративных вариантах осуществления настоящего изобретения более металлический слой 17a может быть толще, чем менее металлический слой 17b; в некоторых типичных случаях слой 17a до термообработки может быть по меньшей мере вдвое толще, чем слой 17b. Предпочтительная полная толщина расходуемой пленки 17 в некоторых иллюстративных вариантах осуществления составляет менее примерно 10000 Å, более предпочтительно менее примерно 3000 Å и наиболее предпочтительно менее примерно 1000 Å.

Фигура 2 показывает другой иллюстративный вариант осуществления настоящего изобретения. Вариант осуществления с фиг. 2 идентичен рассмотренному выше варианту осуществления с фиг. 1, за исключением того, что в варианте осуществления с фиг. 2 между стеклянной основой 1 и содержащим DLC слоем 11 предусмотрен барьерный слой 6. Барьерный слой 6 в некоторых иллюстративных вариантах осуществления настоящего изобретения может быть диэлектрическим. Факультативный барьерный слой 6 предназначен для предотвращения или уменьшения миграции кислорода и/или натрия (Na) из стекла 1 в DLC 11 во время термообработки. В этом отношении, такой факультативный барьерный слой 6 может улучшить оптические характеристики изделия с покрытием как целого после термообработки. Барьерный слой 6 может состоять из, или включать оксид кремния, нитрид кремния, оксинитрид кремния и/или подобное, хотя можно также использовать и другие барьерные материалы. Барьерный слой 6 образован на стеклянной основе 1 путем распыления или любым другим подходящим методом. В некоторых иллюстративных вариантах осуществления барьерный слой 6 может иметь в толщину примерно от 10 до 1000 Å, более предпочтительно от 50 до 500 Å и наиболее предпочтительно от 50 до 200 Å. Отметим, что барьерный слой(и) 6 при желании можно также предусмотреть и в других иллюстративных вариантах осуществления настоящего изобретения, например, в любом из вариантов с фиг. 4-7, между DLC 11 и стеклянной основой 1.

Фиг. 3 показывает другой иллюстративный вариант осуществления настоящего изобретения. Вариант осуществления с фиг. 3 идентичен варианту осуществления с фиг. 1 (или даже варианту осуществления с фиг. 2, если используется барьерный слой 6, что может иметь место в варианте осуществления с фиг. 3), за исключением того, что вместо двух раздельных слоев 17a и 17b защитная пленка 17 сделана из одного слоя, степень окисления которого меняется (непрерывно или дискретно) по его толщине. В варианте осуществления с фиг. 3 пленка 17 выполнена так, чтобы она содержала больше кислорода в месте, дальше отстоящем от DLC-слоя 11, чем в другом месте в пленке, находящемся ближе к DLC-слою 11. Отметим, что пленку 17 в вариантах осуществления на фиг. 1-2 также можно считать градиентно окисленной, так как вся пленка 17 более окислена в слое 17b, дальше отстоящем от DLC 11, чем в слое 17a, находящемся ближе к DLC 11. Однако в варианте осуществления с фиг. 3 можно также осуществить, чтобы непрерывное или по существу непрерывное изменение степени окисления происходило по всей или по существу по всей пленке 17, в некоторых типичных случаях.

Далее с обращением к фиг. 1-3 будет описан типичный способ получения изделия с покрытием. Сначала берется стеклянная основа 1, на поверхность которой факультативно можно нанести напылением по меньшей мере один барьерный слой 6 (например, оксид кремния, нитрид кремния, оксинитрид кремния или подобное). Факультативно на поверхность стеклянной основы 1, противоположной барьерному слою 6, можно осадить (например, распылением) многослойное солнцезащитное покрытие (не показано). По меньшей мере один слой 11, состоящий из или включающий DLC, осаждают (например, ионно-лучевым распылением) на стеклянную основу 1 поверх по меньшей мере факультативного барьерного слоя 6, если таковой имеется. Затем на основу 1 поверх содержащего DLC слоя 11 осаждают защитную пленку 17, например, содержащую слои 17a и 17b. Защитную пленку 17 можно осадить напылением, химическим осаждением из паровой фазы (CVD), ионно-лучевым осаждением или любым другим подходящим методом. Факультативно, поверх расходуемой пленки 17a до HT можно нанести тонкий защитный слой, содержащий DLC, нитрид кремния, нитрид алюминия или нитрид кремния-алюминия (не показан), в целях надежности и/или кислородонепроницаемости.

Как показано на фиг. 1-2, стеклянную основу 1 с пленками 6 (факультативная), 11 и 17 на ней подвергают затем термообработке (HT) в целях термозакалки, горячей гибки, термического упрочнения и/или подобного. По меньшей мере часть этой HT можно провести, например, в атмосфере, содержащей кислород, как известно в данной области, при температурах 550-800°C, более предпочтительно от 580 до 800°C (т.е., при температурах выше температуры выгорания DLC). Термообработка может длиться по меньшей мере одну минуту, более предпочтительно 1-10 минут, в некоторых иллюстративных, но неограничивающих вариантах осуществления настоящего изобретения. Во время HT наличие защитной пленки 17 защищает содержащий DLC слой 11 от HT и предотвращает значительное окисление и/или выгорание слоя 11 из-за значительного окисления при HT. Хотя в некоторых случаях часть слоя 11 может выгорать во время HT, основная часть, если не весь содержащий DLC слой 11 остается на основе 1 даже после HT, благодаря наличию защитной пленки 17.

Существенным преимуществом, связанным с использованием цинка и/или оксида цинка в пленке 17, является легкость удаления пленки после HT. Защитные слои, как нитрид кремния, иногда нежелательны, так как они требуют сложного травления для их удаления после HT. С другой стороны, было найдено, что когда пленка 17 сделана из цинка и/или оксида цинка, растворимых в уксусе и/или воде (возможно, только в воде, а уксус не требуется в некоторых предпочтительных вариантах осуществления), применение уксуса и/или воды позволяет легко и нетоксично удалить части пленки 17, оставшиеся после HT. Опять же, в некоторых иллюстративных вариантах осуществления удалить оксид цинка в некоторых случаях можно, используя только воду (а уксус не требуется), что выгодно с точки зрения расходов и обработки. В некоторых типичных случаях для удаления пленки 17 после HT может быть особенно выгодным растирание такими жидкостями, когда изделие с покрытием остается еще горячим после обработки (например, когда температура пленки 17 составляет примерно 80-200°C, более предпочтительно примерно 100-180°C; хотя в некоторых иллюстративных вариантах осуществления удаление пленки 17 может проводиться также при комнатной температуре).

В правой части фиг. 1-2 изделие с покрытием показано после того, как пленка 17 была удалена, оно включает наружный слой, содержащий стойкий к царапинам DLC. Вышеуказанные способы выгодны тем, что они дают метод, позволяющий провести термообработку изделия с покрытием, содержащим защитный слой 11, включающий DLC, без выгорания DLC-слоя 11 во время такой HT. Другими словами, появилась возможность получить защитный DLC-содержащий слой 11 на термообработанном (например, термозакаленном) продукте промышленно приемлемым способом.

Фиг. 4 является видом в разрезе одного иллюстративного варианта осуществления настоящего изобретения, который похож на варианты с фиг. 1-2, за исключением того, что разделительный слой 17a и блокирующий кислород слой 17b не должны быть из оксида цинка. В варианте осуществления с фиг. 4 между стеклом и DLC может иметься или не иметься барьерный слой 6 (рассмотренный выше) (хотя на фигуре он не показан).

Блокирующий кислород или кислородонепроницаемый слой 17b может состоять из или включать материал, выбранный из группы, состоящей из оксида цинка, карбида кремния, нитрида алюминия, оксида бора, оксида алюминия, оксинитрида алюминия, нитрида кремния, оксида кремния, оксинитрида кремния и их смесей. Предпочтительными материалами для блокирующего кислород или кислородонепроницаемого слоя 17b в некоторых иллюстративных вариантах осуществления являются нитрид алюминия и карбид кремния. В некоторых иллюстративных вариантах осуществления слой 17b разработан так, чтобы быть примерно таким же твердым и/или прочным, как стекло.

Разделительный слой 17a может состоять из любого подходящего материала, который растворяется или легко реагирует с водой, уксусом или отбеливающим средством. В некоторых иллюстративных вариантах осуществления разделительный слой 17a предпочтительно имеет температуру плавления (или температуру разложения) выше 580 или 600°C. Разделительный слой 17a может состоять из или включать оксиды, субоксиды, нитриды и/или субнитриды бора, борид титана, магний, цинк и их смеси. Предпочтительными материалами для разделительного слоя 17a в некоторых иллюстративных вариантах осуществления являются субоксиды цинка, магний и/или борид титана. Отметим, что термин «оксид», как он используется в настоящем описании, является достаточно широким, так что он охватывает субоксиды.

В некоторых иллюстративных вариантах осуществления разделительный слой 17a лучше растворим в воде, уксусе, отбеливателе и/или подобном, чем слой 17b. Кроме того, в некоторых иллюстративных вариантах осуществления кислородонепроницаемый слой 17b является более непроницаемым для кислорода и/или является более твердым, чем разделительный слой 17a. Типичные покрытия могут давать высококачественный DLC-слой после термообработки и удаления пленки, с хорошим сопротивлением царапанию и хорошей способностью очистки жесткой водой. Разделительный слой 17a и/или кислородонепроницаемый слой 17b в различных иллюстративных вариантах осуществления настоящего изобретения могут быть нанесены напылением или любым другим подходящим способом.

Фигура 5 показывает иллюстративный вариант осуществления, в котором разделительный слой 17a состоит из или включает субоксид магния (MgOx), а блокирующий кислород или кислородонепроницаемый слой 17b состоит из или включает карбид кремния. Факультативно, в некоторых случаях этого варианта осуществления можно предусмотреть барьерный слой 6 между DLC 11 и стеклянной основой 1 для уменьшения миграции натрия во время или вследствие HT. После термообработки (HT) (например, закалки) продукт подвергают воздействию умеренно активной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через разделительный слой 17a по микропустотам или по границам зерен в вышележащий слой(и) и заставляет разделительный слой отделяться от DLC 11. Таким образом, разделительный слой 17a и кислородонепроницаемый слой 17b удаляются после HT. Особенно хорошей разделяющей жидкостью для применения с материалами, показанными в варианте осуществления с фиг. 5, является горячая вода. Примеры толщины в этом иллюстративном варианте осуществления следующие: барьерный слой 6 из нитрида кремния или оксинитрида кремния, образованный напылением, примерно 125 или 150 Å; DLC-слой 11 примерно 50 Å; MgOx-слой 17a примерно 190 Å и SiC-слой 17b примерно 280 Å.

Фигура 6 показывает иллюстративный вариант осуществления, в котором разделительный слой 17a состоит из или включает субоксид цинка (ZnOx), а блокирующий кислород или кислородонепроницаемый слой 17b состоит из или включает нитрид алюминия (AlN). Факультативно, в некоторых случаях этого варианта осуществления между DLC 11 и стеклянной основой 1 можно предусмотреть барьерный слой 6 для уменьшения миграции натрия во время или вследствие HT. После термообработки, или HT (например, после закалки), продукт подвергают воздействию умеренно активной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через разделительный слой 17a по микропустотам или по границам зерен в вышележащий слой(и) и заставляет разделительный слой отделяться от DLC 11. Таким образом, разделительный слой 17a и кислородонепроницаемый слой 17b удаляются после HT. Особенно хорошей разделяющей жидкостью для применения с материалами, показанными в варианте осуществления с фиг. 6, является уксус. Примеры толщины в этом иллюстративном варианте осуществления следующие: барьерный слой 6 из нитрида кремния толщиной примерно 150 Å; DLC-слой 11 примерно 50 Å; ZnOx-слой 17a примерно 500 Å и AlN-слой 17b примерно 200 Å.

Фигура 7 показывает иллюстративный вариант осуществления, в котором разделительный слой 17a состоит из или включает субоксид магния (MgOx), а блокирующий кислород или кислородонепроницаемый слой 17b состоит из или включает нитрид алюминия (AlN). Факультативно, в некоторых случаях этого варианта осуществления между DLC 11 и стеклянной основой 1 можно предусмотреть барьерный слой 6 для уменьшения миграции натрия во время или вследствие HT. После термообработки, или HT (например, после закалки), продукт подвергают воздействию умеренно активной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через разделительный слой 17a по микропустотам или по границам зерен в вышележащий слой(и) и заставляет разделительный слой отделяться от DLC 11. Таким образом, разделительный слой 17a и кислородонепроницаемый слой 17b удаляются после HT. Особенно хорошей разделяющей жидкостью для применения с материалами, показанными в варианте осуществления с фиг. 7, является горячая вода. Примеры толщины в этом иллюстративном варианте осуществления следующие: DLC-слой 11 примерно 50 Å; MgOx-слой 17a примерно 230 Å и AlN-слой 17b примерно 200 Å.

Фигура 8 применима также к любому из рассмотренных выше вариантов осуществления. Фигура 8 показывает иллюстративный вариант осуществления, в котором разделительный слой 17a состоит из или включает субоксид цинка (ZnOx), блокирующий кислород или кислородонепроницаемый слой 17b состоит из или включает нитрид алюминия (AlN), и предусмотрен верхний защитный слой 17c, состоящий из или включающий нитрид кремния и/или оксинитрид кремния. Факультативно, в некоторых случаях этого варианта осуществления между DLC 11 и стеклянной основой 1 можно предусмотреть барьерный слой 6 для уменьшения миграции натрия во время или вследствие HT. После термообработки, или HT (например, после закалки), продукт подвергают воздействию умеренно активной жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает через разделительный слой 17a по микропустотам или по границам зерен в вышележащий слой(и) и заставляет разделительный слой отделяться от DLC 11. Таким образом, разделительный слой 17a, кислородонепроницаемый слой 17b и защитный слой 17c удаляются после HT. Особенно хорошей разделяющей жидкостью для применения с материалами, показанными в варианте осуществления с фиг. 8, является уксус, хотя вместе с ним или вместо него для удаления расходуемой пленки 17 могут использоваться и другие жидкости, такие как вода. В некоторых типичных случаях для удаления пленки 17 можно применять очистку щеткой (например, с помощью вращающихся щеток, таких как нейлоновые щетки или подобное) при смачивании водой или подобным. Примеры толщины в этом иллюстративном варианте осуществления следующие: барьерный слой 6 из нитрида кремния примерно 100-300 Å (например, около 200 Å); DLC-слой 11 примерно 30-60 Å (например, примерно 30-50 Å); ZnOx-слой 17a примерно 500-2000 Å, блокирующий кислород AlN-слой 17b примерно 100-300 Å (например, примерно 200 Å), и защитный слой 17c, содержащий нитрид кремния, примерно 0-500 Å (например, примерно 200-300 Å). Защитный слой 17c на основе нитрида кремния выгоден тем, что он дает улучшенную механическую прочность расходуемой пленке 17 и предотвращает или снижает повреждения изделия, покрытого пленкой, при транспортировке и манипуляциях (например, если пленка 17 будет поцарапана, она не сможет надлежащим образом защитить DLC во время HT от выгорания).

В соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения, изделия с покрытием, вследствие термообработки теряют не более примерно 15% от их светопропускания в видимом диапазоне спектра, более предпочтительно не более примерно 10%. Кроме того, монолитные изделия с покрытием согласно изобретению предпочтительно после HT имеют пропускание видимого света по меньшей мере примерно 50%, более предпочтительно по меньшей мере примерно 60 или 75%.

Как указано выше, основа 1 может быть натриево-кальциево-силикатным стеклом. Это или другое стекло можно изготовить на производственной линии получения флоат-стекла, например, с ванной расплавленного олова. Как известно, основа, состоящая из или включающая флоат-стекло, может иметь две главные поверхности. Первая главная поверхность основы во время флоат-процесса может находиться в контакте с ванной расплавленного олова, а противоположная (вторая) главная поверхность может быть открыта окружающей среде. Таким образом, в некоторых иллюстративных вариантах осуществления основа может иметь две главные поверхности, часто называемые, например, «оловянной стороной» и «воздушной стороной», так как первая главная поверхность контактирует с ванной расплавленного олова, а противоположная главная поверхность открыта среде или воздуху.

В некоторых иллюстративных вариантах осуществления на одну или обе, оловянную и воздушную, стороны основы могут наноситься покрытия, например, используя описанные в настоящем изобретении покрытия. Кроме того, в других иллюстративных вариантах осуществления, описанные в настоящем изобретении покрытия можно осаждать на одну или обе главные поверхности основы.

Известны декоративные стекла. Такое стекло может иметь в основе натриево-кальциево-силикатное стекло и может быть, например, стеклом SatinDeco или стеклом SatinDeco Elegance, выпускаемым в продажу корпорацией Guardian Industries Corp. Этот тип стекла является «гладким как шелк» на ощупь, легко чистится и стоек к жиру, оставляемому телом человека, проходящего через стекло (тем самым, делая его стойким к образованию пятен и отпечатков пальцев). Оно обеспечивает приватность, все же пропуская свет. Способность пропускать свет и эксплуатационные характеристики можно получить, например, кислотным травлением стекла, создавая тем самым, микротекстурированную поверхность. Отметим, например, что для имеющегося в продаже стекла SatinDeco толщиной 6 мм пропускание видимого света составляет по меньшей мере 80% с обеих сторон, более предпочтительно по меньшей мере 85% с обеих сторон и в некоторых случаях 90,5% или выше для света, падающего на глянцевую протравленную поверхность, и 88,5% или выше для света, падающего на поверхность, противоположную глянцевой протравленной поверхности. Травление кислотой можно провести на одной или обеих сторонах стекла, которые могут быть покрыты оловом или иметь нейтральную окраску. Такое гладкое и блестящее как шелк стекло может применяться в различных областях, в том числе в кухнях, ваннах, офисах и в других местах, для создания перегородок, лестниц, дверей, стен, и в душевых кабинах, для достижения желаемых эффектов для окон, крыш и стен, и т.д. Доступные в продаже стекла SatinDeco и SatinDeco Elegance могут иметь следующие значения шероховатостей:

Отметим, что стекло «Satin», выпускаемое в продажу фирмой Walkerhas, похоже на продукт SatinDeco Elegance от Guardian, а выпускаемые Walkerhas стекла «Velour» и «Opaque» похожи на продукт SatinDeco от Guardian, и что иллюстративные варианты осуществления настоящего изобретения могут применяться с этими или другими протравленными кислотой или чем-то иным основами, которые обеспечивают такую же или близкую гладкую и блестящую как шелк поверхность.

Следует понимать, что когда желательно иметь гладкую и блестящую как шелк поверхность, может быть также желательным использовать описанные выше, содержащие DLC защитные покрытия. В таких случаях воздушную сторону стекла можно протравить кислотой, чтобы создать желаемую шелковистую гладкость. С другой стороны, содержащее DLC защитное покрытие можно нанести на противоположную главную поверхность или на оловянную сторону стекла. Фиг. 9 является схематическим сечением гладкого и блестящего как шелк изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Тип кислотного травления может быть травлением «жесткой» или «мягкой» кислотой. Стекло SatinDeco может производиться с единственным проходом жесткой травильной кислотой, тогда как стекло SatinDeco Elegance может производиться с применением двух проходов травления мягкой травильной кислотой. Выбор жесткой или мягкой травильной кислоты может привести к разным текстурам протравленной поверхности стекла. Например, жесткая травильная кислота обычно производит резкие пики и углубления, тогда как мягкая травильная кислота будет обычно давать более пологие пики и углубления, которые обычно будут более мелкими, чем в случае травления жесткой травильной кислотой. Это часто будет приводить к разнице в получаемой мутности, так что жесткие травильные кислоты имеют тенденцию давать более мутное стекло, чем стеклянные основы, обработанные мягкой травильной кислотой.

Как показано на фигуре 9, стеклянная основа 1 имеет протравленную кислотой первую главную поверхность 1a, облегчающую получение шелковисто-гладкого изделия с покрытием. Резкие пики и углубления, показанные на фигуре 9, похожи на пики и углубления, получаемые при применение одностадийного травления жесткой травильной кислотой (хотя другие иллюстративные варианты осуществления могут иметь острые пики и углубления, полученные другими травильными растворами, и хотя в других иллюстративных вариантах осуществления могут быть более умеренно прокатанные пики с более мелкими углублениями, чем получаемые в случае двухстадийного травления мягкой травильной кислотой или какими-то другими подходящими средствами). Вторая главная поверхность 1b несет на себе защитное покрытие. Например, перед термообработкой вторая главная поверхность 1b несет на себе один или более диэлектрических слоев 6, содержащий DLC слой 11 и защитную пленку 17 (содержащую один или более разделительных слоев 17a и один или более кислородонепроницаемых слоев 17b). После термообработки и удаления пленки вторая главная поверхность 1b несет на себе один или более диэлектрических слоев 6 и содержащий DLC слой 11.

В некоторых иллюстративных вариантах осуществления первая главная поверхность 1a является воздушной стороной основы 1 из флоат-стекла, тогда как вторая главная поверхность 1b является оловянной стороной основы 1 из флоат-стекла. Конечно, в других вариантах осуществления изобретения дело может обстоять наоборот. Отметим, что протравленная кислотой поверхность не имеет также защитного покрытия. Дело в том, что защитная пленка может препятствовать получению по меньшей мере некоторых выгодных свойств, придаваемых кислотным травлением, и/или может не дать хорошую поверхность для последующего осаждения слоя, содержащего DLC. Чтобы получить хороший баланс между защитным сопротивлением царапанию, обеспечиваемым DLC-слоем, и желаемым шелковисто-гладким видом и стойкостью к образованию отпечатков пальцев и способностью легко очищаться, обеспечиваемыми травлением кислотой, может быть желательным иметь DLC-слой на поверхности, противоположной протравленной кислотой поверхности. Типично, протравленная кислотой поверхность является воздушной стороной основы (например, для легкости в производстве). Таким образом, как указано выше, содержащий DLC 11 слой можно предусмотреть на оловянной стороне основы из флоат-стекла, тогда как кислотное травление можно провести на воздушной стороне стеклянной основы.

Авторы настоящей заявки обнаружили, однако, что если поместить защитное покрытие (включающее слой, содержащий DLC) на оловянной стороне стеклянной основы, то это приведет к неприятной с эстетической точки зрения степени помутнения, особенно после термообработки (например, термического упрочнения или термозакалки) и удаления расходуемого разделительного слоя(ев).

Авторы изобретения обнаружили, что это увеличение мутности может быть вызвано тем, что олово, оксид олова и/или другие примеси могут накапливаться на оловянной стороне основы, когда она находится в ванне расплавленного олова во время флоат-процесса и/или когда она проводится транспортирующими роликами (например, через производственную линию). В некоторых случаях это накопление олова и/или оксида олова может быть похоже на тонкую пленку, содержащую олово и/или оксид олова, помещенную на основу. Действительно, осаждение олова и/или оксида олова может дать в результате сплошной или не сплошной слой, который способствует помутнению, особенно после термообработки. По-видимому, накопление олова и/или оксида олова является по меньшей мере частично ответственным за помутнение, как и присутствие загрязняющих веществ из ванны и/или с роликов, причем ролики и загрязняющие вещества потенциально могут вызвать другие поверхностные дефекты, которые приводят в помутнению после термообработки.

Ясно, что в некоторых ситуациях было бы желательным уменьшить помутнение после термообработки.

Неожиданно и к удивлению было обнаружено, что возникновение и/или степень мутности после термообработки можно уменьшить путем «регенерации» оловянной стороны основы до осаждения слоев защитной многослойной системы (включающей, например, один или более факультативных диэлектрических слоев 6, содержащий DLC слой 11 и защитную пленку 17). Например, авторы изобретения обнаружили, что возникновение и/или степень мутности после термообработки можно уменьшить, благодаря травлению и/или фрезерованию оловянной стороны основы ионным пучком. Считается, что ионно-лучевое травление и/или фрезерование может помочь удалить по меньшей мере часть олова, оксида олова и/или других загрязняющих веществ, отложившихся на этой поверхности, тем самым, устраняя потенциальную причину помутнения. Ионно-лучевое травление можно осуществить, используя любые подходящие ионы. Например, неожиданно было найдено, что травление оловянной стороны основы достаточно «чистым» Ar или N2 эффективно снижает помутнение после термообработки, когда на воздушную сторону основы нанесено защитное покрытие. Сложно точно измерить матовость покрытия на конечном продукте, так как травление кислотой действует как «камуфляж». Однако для «выравнивания» протравленной кислотой поверхности можно использовать иммерсионную жидкость. После того, как это сделано, мутность стекла, не обрабатывавшегося ионным пучком, была больше 1%, а у стекла, обработанного ионным пучком, она была меньше 0,5%.

Как упоминалось выше, в некоторых иллюстративных вариантах осуществления оловянную сторону стеклянной основы 1 можно подвергнуть ионно-лучевому фрезерованию перед нанесением на нее слоев 6, 11, 17a и 17b. Благодаря ионно-лучевому фрезерованию стеклянной основы, можно удалить или уменьшить отложения олова, оксида олова и/или других загрязняющих веществ на стеклянной поверхности, тем самым, приводя к конечному продукту со сниженной степенью мутности после термообработки. Например, для ионно-лучевого фрезерования стеклянной основы 1 можно использовать любой метод ионно-лучевого фрезерования, описанный в патенте US 6368664, в этом отношении описание этого патента введено в настоящий документ ссылкой. Конечно, возможны также и другие методы. Например, ионные пучки, источники ионов, ионно-лучевые обработки и т.п. раскрыты, например, в патентах US 6808606; 7030390; 7183559; 7198699; 7229533; 7311975; 7405411; 7488951 и 7563347 и в патентных публикациях US 2005/0082493; 2008/0017112; 2008/0199702, полное содержание каждого из которых настоящим введено ссылкой. Ионно-лучевое травление или фрезерование, использующее эти и другие методы, может с выгодой помочь уменьшить мутность после термообработки.

Фигура 10 показывает схематический вид ионного пучка, используемого для «регенерации» шелковисто-гладкой на вид основы, в соответствии с одним иллюстративным вариантом осуществления настоящего изобретения. Источник 102 ионного пучка дает ионы 104, которые контактируют с оловянной стороной поверхности 1b основы 1. Сила, с которой ионы контактируют с оловянной стороной поверхности 1b, вызывает измельчение или вытравливание по меньшей мере части основы 1 и/или загрязняющих веществ на ней. Это приводит к основе 1 с фрезерованной ионами поверхностью 1c как первой главной поверхности на оловянной стороне. Протравленная кислотой поверхность 1b, противоположная протравленной или фрезерованной ионными пучками поверхности 1c, остается незатронутой.

В некоторых иллюстративных вариантах осуществления ионно-лучевое травление или фрезерование может применяться для удаления по меньшей мере примерно 2 Å стекла с основы, более предпочтительно по меньшей мере примерно 5 Å и, возможно, по меньшей мере примерно 10 Å. После этого на нее можно нанести один или более тонкопленочных слоев в защитном покрытии. Например, можно осадить один или более факультативных диэлектрических слоев 6 и/или содержащий DLC слой 11, используя распыление (например, используя плоские и/или магнетронные мишени) или, в других вариантах осуществления, осаждение, стимулированное ионным пучком (IBAD). Пакетную конфигурацию можно получить однопроходным осаждением в производственной линии в системе, сконфигурированной соответствующим образом, или любым другим подходящим образом в других иллюстративных вариантах осуществления.

В некоторых случаях свойства, близкие к свойствам SatinDeco, можно обеспечить на воздушной стороне стеклянной основы. Так, в некоторых примерах на оловянную сторону можно нанести любые дополнительные покрытия, какие обсуждались выше. Таким образом, в некоторых случаях содержащее DLC покрытие можно нанести на оловянную сторону стеклянной основы. Однако в других иллюстративных вариантах осуществления описанное в настоящем изобретении DLC-содержащее покрытие можно нанести на воздушную сторону стеклянной основы.

В любом из рассмотренных выше вариантов осуществления (например, смотри фиг. 1-9 выше), можно также предусмотреть факультативный стойкий к царапанию слой (например, состоящий из или включающий SiC или DLC) поверх слоя 17b.

В некоторых других иллюстративных вариантах осуществления может быть выгодным предусмотреть описанные в настоящем изобретении покрытия на одной главной поверхности стеклянной основы, обработав при этом другую главную поверхность другим способом.

Фиг. 11 является схематическим сечением шелковисто-гладкого изделия с покрытием, имеющего низкое помутнение после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения. Стеклянная основа 1 показана на фигуре 11. Стеклянная основа 1 включает протравленную кислотой воздушную сторону 1a, которая является гладкой как шелк и матовой, обеспечивающей приватность, позволяя одновременно свету проходить через основу. Оловянная сторона 1c основы 1 подвергалась ионно-лучевому травлению или фрезерованию. До термообработки, подвергнутая ионно-лучевому травлению или фрезерованию поверхность 1c, несет на себе один или более факультативных диэлектрических или барьерных слоев 6, например, состоящих из или включающих оксид кремния, нитрид кремния, оксинитрид кремния, цирконий, оксид олова, оксид титана, или составные слои в оптических целях (например, укладка из слоев с высоким/низким коэффициентом преломления, укладка из слоев с высоким/низким/средним коэффициентом преломления и т.д.). Содержащий DLC слой 11 предусмотрен на одном или более факультативных диэлектрических или барьерных слоях 6, и содержащий цинк разделительный слой 17a предусмотрен поверх содержащего DLC слоя 11. Содержащий цинк разделительный слой 17a может состоять из или включать оксид цинка, оксинитрид цинка или нитрид цинка, в разных вариантах осуществления настоящего изобретения. Поверх содержащего цинк разделительного слоя 17a можно предусмотреть содержащий нитрид алюминия слой 17b. Факультативно, в некоторых иллюстративных вариантах осуществления временную защитную пленку (TPF) 17c можно поместить как наружный слой. Для лучшей защиты стеклянных листов с покрытием на разных стадиях обработки были разработаны временные защитные покрытия. Смотри, например, публикации заявок на патент США 2010/0178850; 2010/0024953; 2009/0068350; 2009/0044897; 2008/0302462 и 2005/0210921, полное содержание каждой из которых введено в настоящий документ ссылкой. Временные защитные покрытия можно наносить в твердой или жидкой формах, они разработаны так, чтобы их можно было легко удалить, типично сдиранием.

В некоторых иллюстративных вариантах осуществления TPF 17c можно удалить сдиранием или абразивными средствами до термообработки. Однако в некоторых других иллюстративных вариантах осуществления TPF-пленку 17c можно удалить с помощью высоких температур, связанных с термообработкой. В любом случае содержащий цинк разделительный слой 17a и содержащий нитрид алюминия слой 17b можно также удалить после термообработки. В некоторых иллюстративных вариантах осуществления в качестве одного или более факультативных диэлектрических или барьерных слоев 6 можно использовать цирконий-содержащий слой, и такой слой может измениться при термообработке. Например, слой, содержащий ZrN, после термообработки может превратиться в слой, содержащий ZrOx. В некоторых иллюстративных вариантах осуществления до термообработки слой может состоять по существу из ZrN, а после термообработки он может состоять по существу из ZrO. Следует понимать, что превращение ZrN в ZrOx может быть полным или частичным. В некоторых иллюстративных вариантах осуществления слой до термообработки может содержать больше N, чем O, а после термообработки может содержать больше O, чем N. После термообработки изделие с покрытием отличается хорошими характеристиками матовости. Хорошая матовость, наблюдаемая в изделии с покрытием, какое показано и описано в настоящем изобретении, например, в связи с иллюстративным вариантом осуществления с фиг. 11, означает лучшие значения помутнения по сравнению с изделиями, не имеющими обработанной ионно-лучевым фрезерованием или травлением поверхности 1c на оловянной стороне основы.

Отметим, что в разных иллюстративных вариантах осуществления настоящего изобретения текстурированная поверхность 1a основы 1 может иметь призматическую поверхность, поверхность с матовой отделкой или подобное. Текстурированная поверхность 1a основы 1 может иметь пики и углубления, определенные в настоящем описании, с наклонными участками, соединяющими пики и углубления. Эта поверхность основы 1 может быть протравленной (например, травление плавиковой кислотой, используя травильный раствор на основе HF или подобное) и/или текстурированной роликами или подобным в процессе производства стекла, чтобы образовать текстурированную (и/или рельефную) поверхность 1a. В некоторых случаях травление может проводиться с использованием травильного раствора, содержащего один или несколько реагентов, например, состоящего из или включающего слабую кислоту. Например, можно использовать HCl, H2SO4, муравьиную кислоту (HCOOH), уксусную кислоту (CH3COOH), трихлоруксусную кислоту (CCl3COOH), фтористоводородную кислоту (HF), цианистоводородную кислоту (HCN), сероводород (H2S) и т.д.

Фигура 12 схематически показывает сечение другого шелковисто-гладкого на вид изделия с покрытием, имеющего низкое помутнение после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения. Фигура 12 похожа на фиг. 11 тем, что воздушная сторона 1a основы 1 была протравлена сильной травильной кислотой, чтобы получить острые пики и глубокие углубления, показанные там схематически. «Регенированная» ионно-лучевым травлением оловянная сторона 1c основы 1 также несет на себе содержащий нитрид циркония слой 6 и содержащий DLC слой 11. Однако, вместо отдельной расходуемой защитной пленки 17 (например, как в иллюстративном варианте осуществления с фиг. 11), содержащий DLC слой 11 сам используется в качестве расходуемого или защитного слоя. Таким образом, как показано на фигуре 12, содержащий DLC слой 11 удаляется в результате термообработки, и слой 6, содержащий ZrN, превращается в результате термообработки в слой 6, содержащий ZrOx.

Отметим, что в варианте осуществления с фиг. 12 можно предусмотреть TPF-материал, похожий на описанный выше, в связи с фиг. 11. Как описано выше, TPF материал можно удалить до обработки (например, сдиранием, воздействием растворителя и/или абразивными средствами, или TPF-материал может быть удален в результате термообработки.

На фиг. 13 изделия с покрытием, которые были обработаны ионно-лучевым травлением в соответствии с некоторыми примерными вариантами осуществления (слева) сравниваются с изделиями с покрытием, которое не обрабатывалось ионно-лучевым травлением (справа). Оба, и левый, и правый снимок имеют одинаковую укладку слоев, показанную на фигуре 12. Однако пример с левой стороны имеет текстурированную ионным излучением главную поверхность с оловянной стороны 1c, тогда как пример с правой стороны не имеет таковой. Как можно видеть на фигуре 13, обработанная ионно-лучевым фрезерованием основа слева имеет меньшее помутнение после закалки, чем нефрезерованная основа справа. Таким образом, понятно, что обработанная ионно-лучевым травлением или фрезерованием оловянная сторона основы приводит к структурному различию стекла изделия с покрытием, что проявляется в форме отсутствия помутнения после термообработки, в отличие от ситуации, когда ионно-лучевое травление или фрезерование на оловянной стороне основы не проводится.

Как объяснялось выше, в результате предварительного ионно-лучевого фрезерования оловянной стороны основы до нанесения на нее защитного покрытия, мутность конечного продукта (например, после обработки и/или термообработки) можно уменьшить. Это выгодно, так как мутность можно удерживать низкой, давая все же стойкое к царапанию изделие, имеющее матовую гладкую как шелк поверхность, обеспечивающую приватность при пропускании света.

Как объяснялось выше, кислотное травление на одной или обеих сторонах можно провести мягким или жестким травильным раствором. Кроме того, как указано выше, на одну или обе поверхности стеклянной основы можно поместить защитные покрытия, состоящие из или содержащие DLC. Таким образом, неожиданно и к удивлению было обнаружено, что нанесение слоя, содержащего DLC, на протравленную мягкой кислотой сторону стеклянной основы значительно улучшает сопротивление царапанию. То, что это неожиданно и удивительно, отчасти связано с тем, что нанесение содержащего DLC-слоя на сторону стеклянной основы, протравленную жесткой кислотой, не приводит к существенному улучшению. Можно думать, что на сопротивление царапанию влияют как топология поверхности нижележащей основы, так и твердое покрытие на ней. Так, более гладкие пики на стекле, протравленном мягкой кислотой, помогают обеспечить лучшую зону действия покрытия, а также сопротивление царапанию в целом.

В некоторых иллюстративных вариантах осуществления на протравленной поверхности можно разместить факультативный барьерный или диффузионный слой. Как упоминалось выше, такой факультативный барьерный или диффузионный слой способствует уменьшению вероятности миграции натрия из стеклянной основы в слой, содержащий DLC. Факультативный барьерный или диффузионный слой могут также способствовать адгезии содержащего DLC слоя к основе и/или служить для согласования их коэффициентов преломления.

Фигура 14 является схематическим сечением шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения. Как показано на фигуре 14, стеклянная основа 1 имеет протравленную мягкой кислотой поверхность 1d. Эта протравленная мягкой кислотой поверхность 1d может быть воздушной стороной основы 1 в некоторых иллюстративных вариантах осуществления, хотя в других иллюстративных вариантах осуществления дополнительно или альтернативно может быть протравлена оловянная сторона. Протравленная мягкой кислотой поверхность 1d несет на себе один или более факультативных диэлектрических слоев 6, а также содержащий DLC защитный слой 11. Если изделие с покрытием с фиг. 14 должно применяться в отожженном состоянии, верхние защитные слои не нужны. Однако в некоторых других иллюстративных вариантах осуществления TPF-пленка может быть нанесена поверх содержащего DLC слоя 11.

Фигура 15 похожа на фиг. 14 за исключением того, что фиг. 15 схематически показывает сечение пригодного для термообработки шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения. Удаляемая защитная верхняя пленка 17 может включать, например, разделительный слой(и) 17a и кислородонепроницаемый слой(и) 17b, какие обсуждались выше. Например, в некоторых иллюстративных вариантах осуществления разделительный слой 17a может включать слой, содержащий цинк (например, оксид цинка, нитрид цинка или оксинитрид цинка), а кислородонепроницаемый слой 17b может включать алюминий (например, оксид алюминия, нитрид алюминия или оксинитрид алюминия).

В некоторых иллюстративных вариантах осуществления факультативный диэлектрический слой 6 может служить барьерным слоем (например, в целях блокирования миграции), улучшая одновременно оптические и/или адгезионные характеристики изделия с покрытием. Можно использовать слой, включающий кремний, или другой материал с высоким показателем преломления, имеющий нейтральную окраску (или придающий нейтральность окраски отожженным или термообработанным изделиям). Для факультативного диэлектрического слоя 6 можно использовать нитрид кремния, оксид кремния, оксинитрид кремния, оксид гафния и/или другие материалы.

В варианте осуществления с фиг. 15, как и в вариантах осуществления, описанных выше, факультативный диэлектрический слой 6 может иметь толщину, например, 1-500 нм, более предпочтительно 5-300 нм и еще более предпочтительно 15-150 нм. В варианте осуществления с фиг. 15, как и в вариантах осуществления, описанных выше, толщина DLC-содержащего слоя 11 может составлять, например, 1-25 нм, более предпочтительно 3-10 нм и иногда примерно 5 нм. В варианте осуществления с фиг. 15, как и в вариантах осуществления, описанных выше, разделительный слой 17a может иметь, например, толщину 75-500 нм, более предпочтительно 100-300 нм и иногда примерно 150 нм. В варианте осуществления с фиг. 15, как и в вариантах осуществления, описанных выше, кислородонепроницаемый слой 17b может иметь толщину, например, 20-100 нм, более предпочтительно 35-75 нм и иногда примерно 50 нм.

Аналогично изложенному выше, TPF-материал может наноситься и удаляться до или в результате термообработки. Также аналогично вышесказанному, защитная пленка 17 может быть удалена в результате термообработки, так что, например, по меньшей мере часть DLC-содержащего слоя 11 обнажается после термообработки как наружный слой изделия с покрытием.

Следует отметить, что описанные в настоящем изобретении этапы могут быть осуществлены одной или более разными сторонами. Например, сторона, поставляющая матовую отделанную стеклянную основу, может быть или не быть той же стороной, которая обеспечивает содержащее DLC защитное покрытие, и/или стороной, производящей термообработку. В некоторых иллюстративных вариантах осуществления одна сторона может осуществлять травление основы кислотой, вторая сторона обеспечивать содержащее DLC защитное покрытие, а третья сторона может производить термообработку промежуточного продукта. При этом допустимы также и другие комбинации исполнителей.

Хотя изобретение было описано в связи с тем, что в настоящее время считается наиболее практичными и предпочтительными воплощениями, следует понимать, что изобретение не ограничено раскрытыми вариантами осуществления, но, напротив, предполагается, что оно распространяется также на различные модификации и эквивалентные конструкции, охватываемые сущностью и объемом приложенной формулы.