[0001] Данная заявка является частичным продолжением (CIP) американской заявки №12/230551, поданной 29 августа 2008 г., которая является частичным продолжением американской заявки №11/798920, поданной 17 мая 2007 г., которая является частичным продолжением американской заявки №11/699080, поданной 29 января 2007 г., теперь патента US 7833574, полные описания которых тем самым включены в настоящий документ посредством ссылки.

[0002] Некоторые варианты осуществления настоящего изобретения относятся к способу изготовления термически обработанного (HT) покрытого изделия, которое будет использоваться в применениях для душевых дверец, в оконных применениях, в применениях для столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу изготовления покрытого изделия, включающему в себя стадию термической обработки стеклянного субстрата, покрытого по меньшей мере слоем, включающим в себя алмазоподобный углерод (DLC), и лежащей на нем сверху защитной пленкой. В некоторых примерных вариантах осуществления защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. После и/или во время термической обработки (например, тепловой закалки и т.п.) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления настоящего изобретения относятся к изделию, покрытому перед термической обработкой, или к изделию, покрытому после термической обработки.

Уровень техники и сущность примерных вариантов осуществления изобретения

[0003] Покрытые изделия, такие как прозрачные душевые дверцы и заполненные инертным газом оконные блоки часто являются термически обработанными (HT), например термически закаленными, в целях безопасности и/или упрочнения. Например, стеклянные субстраты с покрытием для использования в душевых дверцах и/или в оконных блоках часто термически обрабатываются при высокой температуре (температурах) (например, по меньшей мере приблизительно 580 градусов по Цельсию, более типично от приблизительно 600-650 градусов по Цельсию) в целях закаливания.

[0004] Алмазоподобный углерод (DLC) известен благодаря его свойствам стойкости против механического контактного повреждения. Например, различные типы алмазоподобного углерода обсуждаются в следующих патентах США: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, все из которых тем самым включены в настоящий документ посредством ссылки.

[0005] Иногда желательно обеспечить оконный блок или другое стеклянное изделие с защитным покрытием, включающим в себя алмазоподобный углерод, чтобы защитить его от царапин и т.п. К сожалению, алмазоподобный углерод имеет тенденцию окисляться и сгорать при температурах приблизительно от 380 до 400 градусов по Цельсию, поскольку термическая обработка обычно проводится в атмосфере, включающей в себя кислород. Таким образом, следует понимать, что алмазоподобный углерод в качестве защитного покрытия не может выдержать термическую обработку (HT) при чрезвычайно высоких температурах, описанных выше, которые часто требуются в производстве окон для транспортных средств, оконных блоков, заполненных инертным газом, стеклянных столешниц и/или подобного.

[0006] Соответственно, специалистам в данной области техники будет понятно, что существует потребность в способе обеспечения термически обработанных (HT) покрытых изделий с защитным покрытием (один или более слоев), включающим в себя алмазоподобный углерод. Также существует потребность в соответствующих изделиях, покрытых как до, так и после термической обработки.

[0007] Некоторые примерные варианты осуществления настоящего изобретения относятся к способу изготовления термически обработанного (HT) покрытого изделия, которое будет использоваться в применениях для душевых дверец, для окон, применениях для столешниц или в любом другом подходящем применении. Например, некоторые варианты осуществления настоящего изобретения относятся к способу изготовления покрытого изделия, включающему в себя стадию термической обработки стеклянного субстрата, покрытого по меньшей мере слоем, включающим в себя алмазоподобный углерод (DLC) и лежащую на нем защитную пленку. В некоторых примерных вариантах осуществления защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. После и/или во время термической обработки (например, термической закалки и т.п.) защитная пленка может быть полностью или частично удалена. Другие варианты осуществления настоящего изобретения относятся к изделию, покрытому перед термической обработкой, или к изделию, покрытому после термической обработки.

[0008] Примерное преимущество использования индивидуальных и различных блокирующих кислород и разделительных слоев в защитной пленке заключается в том, что каждый слой защитной пленки может быть оптимизирован для ее планируемой функции. Следовательно, оптимизированные характеристики защитной пленки могут быть улучшены, и она при желании может быть сделана тоньше.

[0009] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата; формирование по меньшей мере одного слоя, включающего в себя алмазоподобный углерод (DLC), на стеклянном субстрате; формирование защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, включающей в себя разделительный слой и кислородобарьерный слой, которые состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга; термическую обработку стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод, и с защитной пленкой на нем так, чтобы во время термической обработки защитная пленка предотвращала значительное выгорание слоя, включающего в себя алмазоподобный углерод, причем термическая обработка включает в себя нагревание стеклянного субстрата до температуры (температур), достаточной для термической закалки, термического упрочнения и/или термического изгиба; и обработку защитной пленки смывной жидкостью и удаление по меньшей мере части защитной пленки во время и/или после упомянутой термической обработки.

[0010] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: термическую обработку покрытого стеклянного субстрата, причем покрытый стеклянный субстрат перед термической обработкой включает в себя алмазоподобный углерод (DLC) на стеклянном субстрате и защитную пленку на стеклянном субстрате поверх по меньшей мере слоя, включающего в себя алмазоподобный углерод, причем защитная пленка включает в себя разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга; во время упомянутой термической обработки покрытого стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, защитная пленка предотвращает значительное выгорание слоя, включающего в себя алмазоподобный углерод, и в котором термическая обработка включает в себя нагревание стеклянного субстрата до температуры (температур), достаточной для термической закалки, термического упрочнения и/или термического изгиба; и обработку защитной пленки смывной жидкостью и удаление по меньшей мере части защитной пленки во время и/или после упомянутой термической обработки.

[0011] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой; обработку ионным пучком первой главной поверхности субстрата так, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси; расположение содержащего цирконий слоя на первой главной поверхности после упомянутой обработки ионным пучком; и расположение слоя, включающего в себя алмазоподобный углерод (DLC), прямо или косвенно, на содержащем цирконий слое. Стеклянный субстрат с содержащим цирконий слоем и слоем, включающим в себя алмазоподобный углерод, поддается термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать выгорание слоя, включающего в себя алмазоподобный углерод, но не вызывая при этом значительного выгорания содержащего цирконий слоя.

[0012] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата и обрабатывается ионным пучком для того, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой, причем первая главная поверхность поддерживает, в порядке удаления от субстрата, содержащий цирконий слой и слой, включающий в себя алмазоподобный углерод (DLC); и термическую обработку стеклянного субстрата с содержащим цирконий слоем и расположенным на нем слоем, включающим в себя алмазоподобный углерод, так, чтобы удалить слой, включающий в себя алмазоподобный углерод, и сделать по меньшей мере часть содержащего цирконий слоя наружным слоем термически обработанного покрытого изделия.

[0013] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и подвергается травмированию или фрезерованию ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя нитрид циркония, и слой, включающий в себя алмазоподобный углерод (DLC). Стеклянный субстрат является поддающимся термической обработке так, чтобы (a) вызвать удаление слоя, включающего в себя алмазоподобный углерод, и (b) преобразовать слой, включающий в себя нитрид циркония, в слой, включающий в себя оксид циркония. Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была подвергнута травлению или фрезерована ионным пучком.

[0014] В некоторых примерных вариантах осуществления настоящего изобретения предлагается термически обработанное покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность поддерживает, в порядке удаления от субстрата, слой, включающий в себя нитрид циркония, и слой, включающий в себя алмазоподобный углерод (DLC). Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была подвергнута травлению или фрезерована ионным пучком.

[0015] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится кислотой; обработку ионным пучком первой главной поверхности субстрата так, чтобы удалить поверхностную часть субстрата, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси; расположение слоя, включающего в себя алмазоподобный углерод (DLC), на первой главной поверхности после упомянутой обработки ионным пучком; и расположение защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, причем защитная пленка включает в себя по меньшей мере разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, является поддающимся термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать удаление защитной пленки, не вызывая значительного выгорания слоя, включающего в себя алмазоподобный углерод.

[0016] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию оловянной ванны во время производства стеклянного субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить ее поверхностную часть, включающую в себя олово, оксид олова и/или поверхностные загрязняющие примеси, а вторая главная поверхность, являющаяся противоположной первой главной поверхности, травится мягким или жестким кислотным травильным средством, причем первая главная поверхность поддерживает, в порядке удаления от субстрата, слой, включающий в себя алмазоподобный углерод (DLC), разделительный слой и кислородобарьерный слой; и термическую обработку стеклянного субстрата со слоем, включающим в себя алмазоподобный углерод, разделительным слоем, и расположенным на нем кислородобарьерным слоем с тем, чтобы удалить разделительный и кислородобарьерный слои и сделать по меньшей мере часть слоя, включающего в себя алмазоподобный углерод, наружным слоем термически обработанного покрытого изделия.

[0017] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактировавшей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится кислотой. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя алмазоподобный углерод (DLC); содержащий цинк разделительный слой; и слой, включающий в себя нитрид алюминия. Стеклянный субстрат является поддающимся термической обработке так, чтобы удалить содержащий цинк разделительный слой и слой, включающий в себя нитрид алюминия, оставляя слой, включающий в себя алмазоподобный углерод, в качестве самого внешнего слоя. Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была травленой или фрезерованный ионным пучком.

[0018] В некоторых примерных вариантах осуществления настоящего изобретения предлагается термически обработанное покрытое изделие, включающее в себя стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность является контактирующей с оловом стороной субстрата и гравируется или фрезеруется ионным пучком с тем, чтобы удалить олово, оксид олова и/или поверхностные загрязняющие примеси с его поверхностной части, а вторая главная поверхность травится мягким или жестким кислотным травильным средством. Первая главная поверхность поддерживает слой, включающий в себя алмазоподобный углерод (DLC). Травленая или фрезерованная ионным пучком первая главная поверхность создает дымчатость, которая будет более низкой после обработки, чем она была бы, если бы первая главная поверхность не была травленой или фрезерованной ионным пучком.

[0019] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность травится мягким кислотным травильным средством, а вторая главная поверхность является противоположной первой главной поверхности; расположение слоя, включающего в себя алмазоподобный углерод (DLC), на первой главной поверхности; и расположение защитной пленки на стеклянном субстрате над по меньшей мере слоем, включающим в себя алмазоподобный углерод, причем защитная пленка включает в себя по меньшей мере разделительный слой и кислородобарьерный слой, и разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, является поддающимся термической обработке при температуре, достаточной для термической закалки, термического упрочнения и/или термического изгиба, так, чтобы вызвать удаление защитной пленки, не вызывая значительного выгорания слоя, включающего в себя алмазоподобный углерод.

[0020] В некоторых примерных вариантах осуществления настоящего изобретения предлагается способ изготовления термически обработанного покрытого изделия, включающий в себя: обеспечение стеклянного субстрата, включающего в себя первую и вторую главные поверхности, причем первая главная поверхность травится мягким кислотным травильным средством, а вторая главная поверхность является противоположной первой главной поверхности. Первая главная поверхность поддерживает, в порядке удаления от субстрата: слой, включающий в себя алмазоподобный углерод (DLC), на первой главной поверхности, и защитную пленку, включающую в себя по меньшей мере разделительный слой и кислородобарьерный слой, причем разделительный слой и кислородобарьерный слой состоят из различных материалов и/или имеют различную стехиометрию друг относительно друга. Стеклянный субстрат со слоем, включающим в себя алмазоподобный углерод и защитную пленку на нем, подвергается термической обработке с тем, чтобы удалить разделительный слой и кислородобарьерный слой и сделать по меньшей мере часть слоя, включающего в себя алмазоподобный углерод, наружным слоем термически обработанного покрытого изделия.

[0021] В некоторых примерных вариантах осуществления настоящего изобретения предлагается поддающееся термической обработке покрытое изделие, включающее в себя: стеклянный субстрат, имеющий первую и вторую главные поверхности, причем первая главная поверхность травится двумя проходами мягкого кислотного травильного средства. Первая главная поверхность по меньшей мере временно поддерживает, в порядке удаления от субстрата: слой, включающий в себя кремний; слой, включающий в себя алмазоподобный углерод (DLC); содержащий цинк разделительный слой; и слой, включающий в себя нитрид алюминия. Стеклянный субстрат является поддающимся термической обработке так, чтобы вызвать удаление содержащего цинк разделительного слоя и слоя, включающего в себя нитрид алюминия, оставляя слой, включающий в себя алмазоподобный углерод, в качестве самого внешнего слоя. Покрытое изделие обладает более высокой стойкостью к царапинам, чем в том случае, если бы первая главная поверхность была протравлена жестким кислотным травильным средством.

Краткое описание чертежей

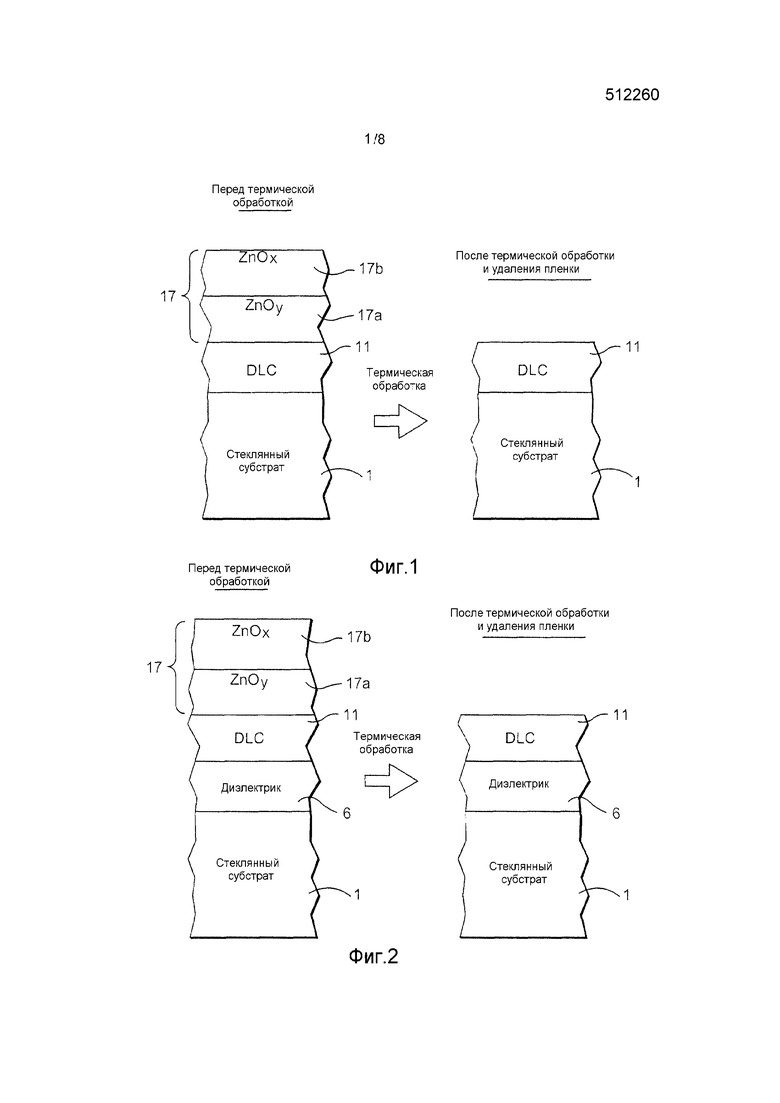

[0022] Фиг. 1 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения.

[0023] Фиг. 2 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

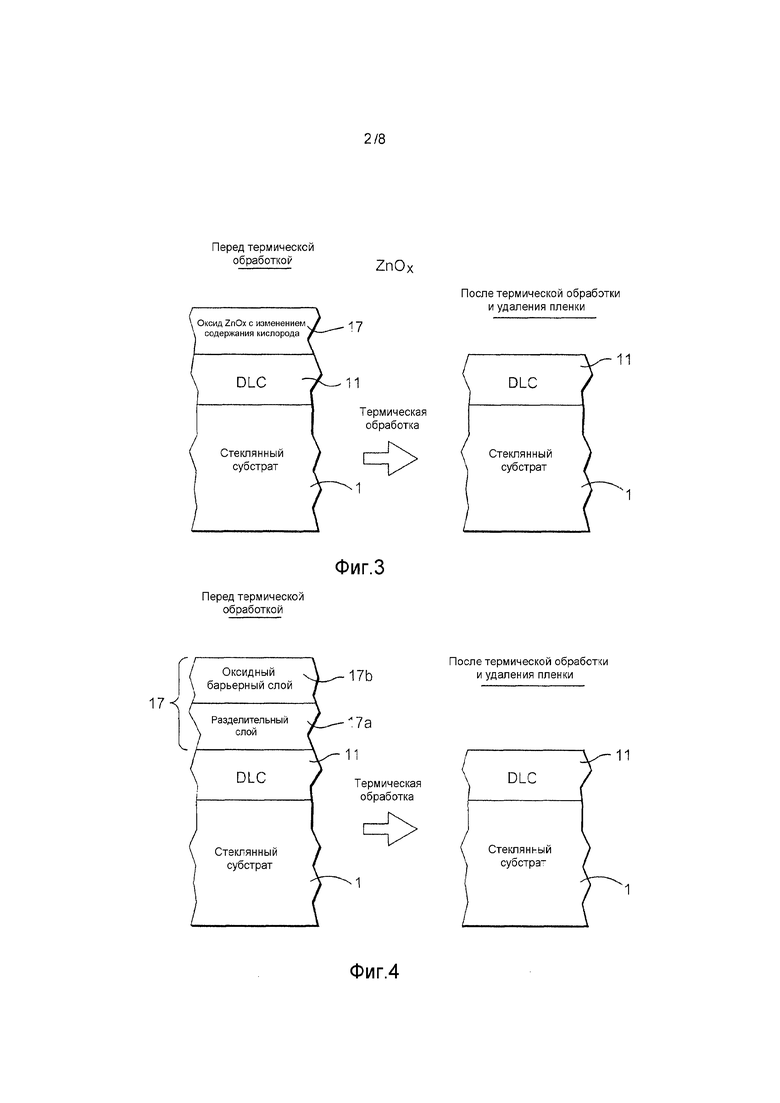

[0024] Фиг. 3 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0025] Фиг. 4 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения.

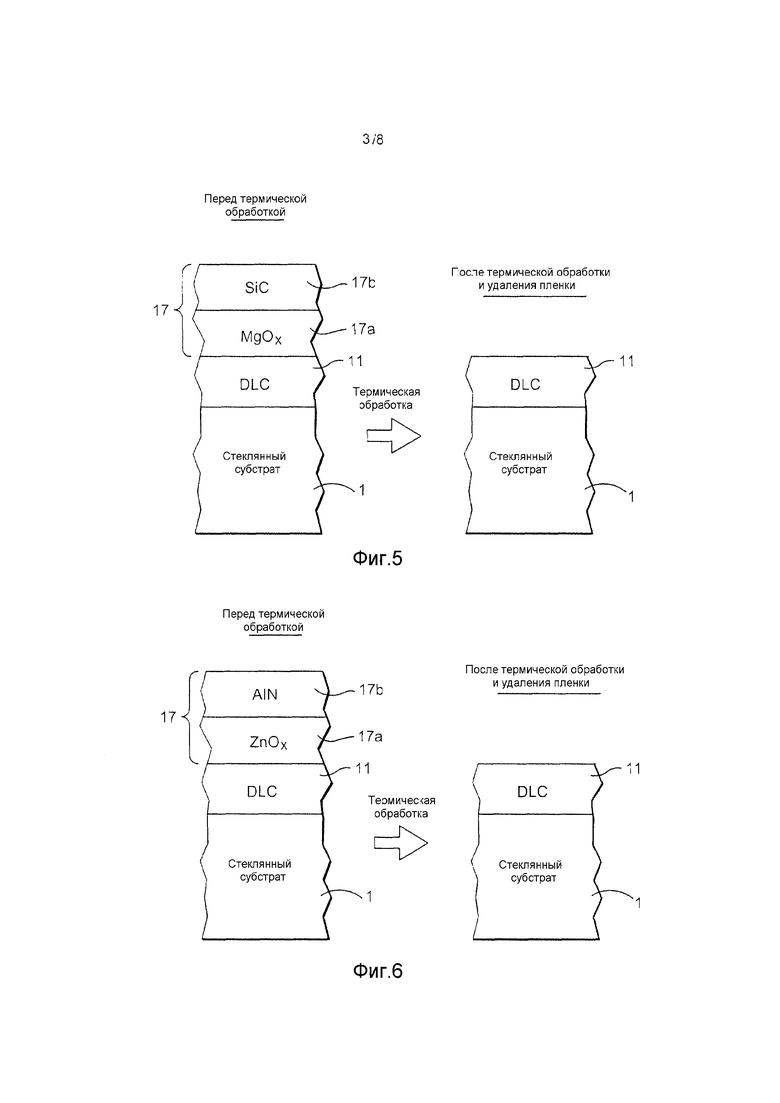

[0026] Фиг. 5 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0027] Фиг. 6 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

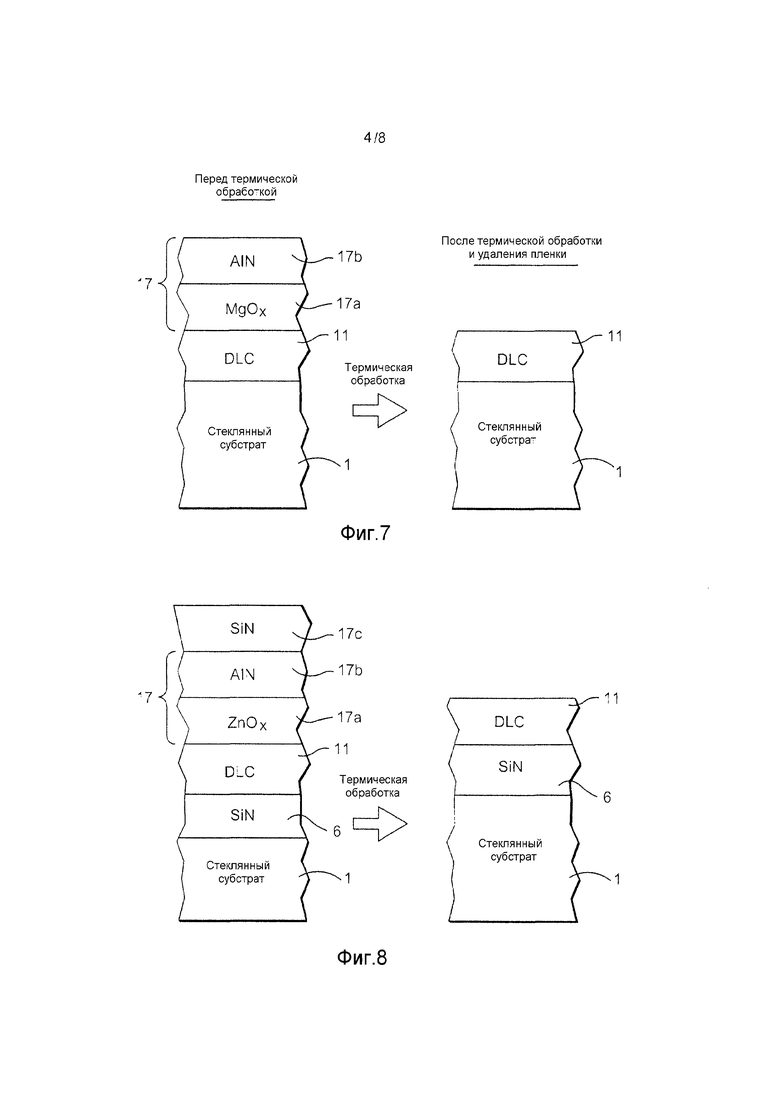

[0028] Фиг. 7 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0029] Фиг. 8 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

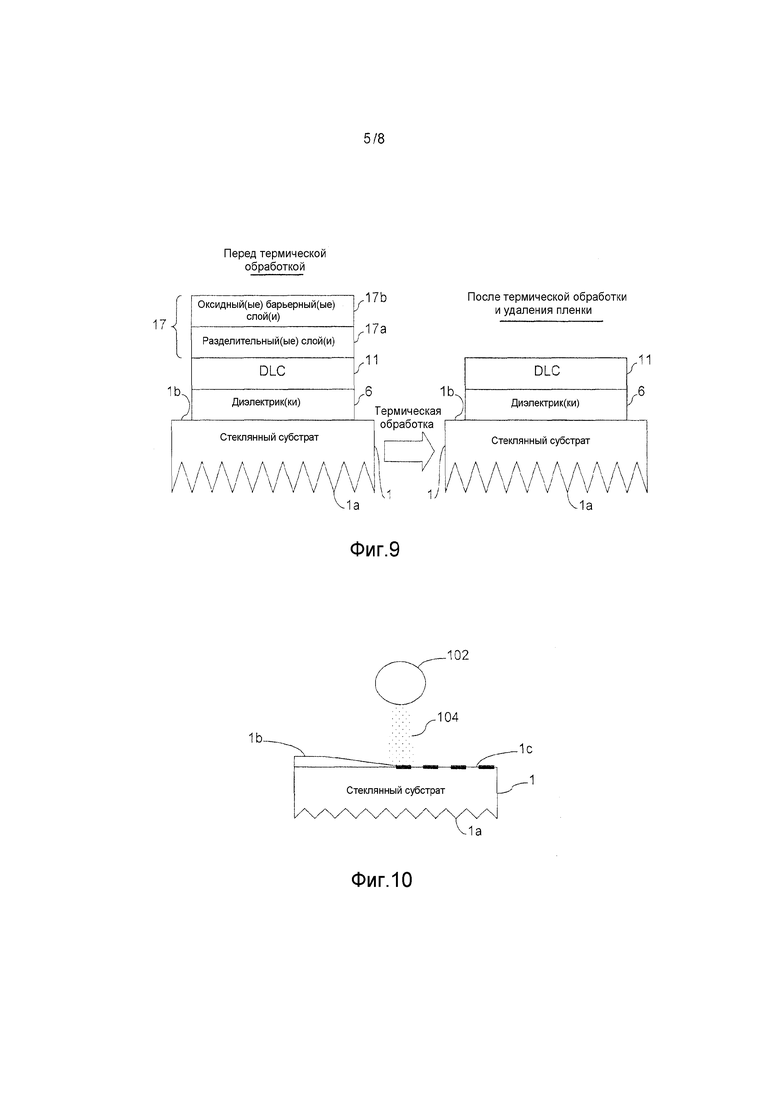

[0030] Фиг. 9 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид, до и после термической обработки в соответствии с другим примерным вариантом осуществления настоящего изобретения.

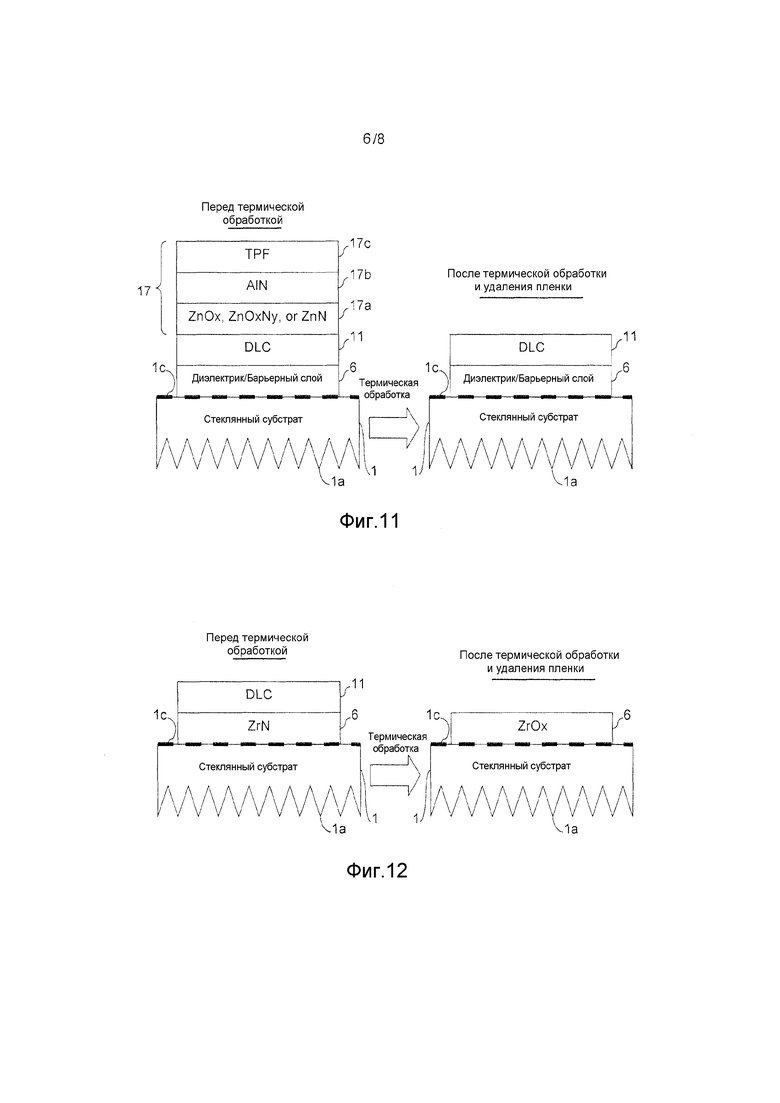

[0031] Фиг. 10 представляет собой схематическое представление ионного пучка, используемого для "перестройки" субстрата, имеющего шелковистый гладкий вид, в соответствии с примерным вариантом осуществления настоящего изобретения.

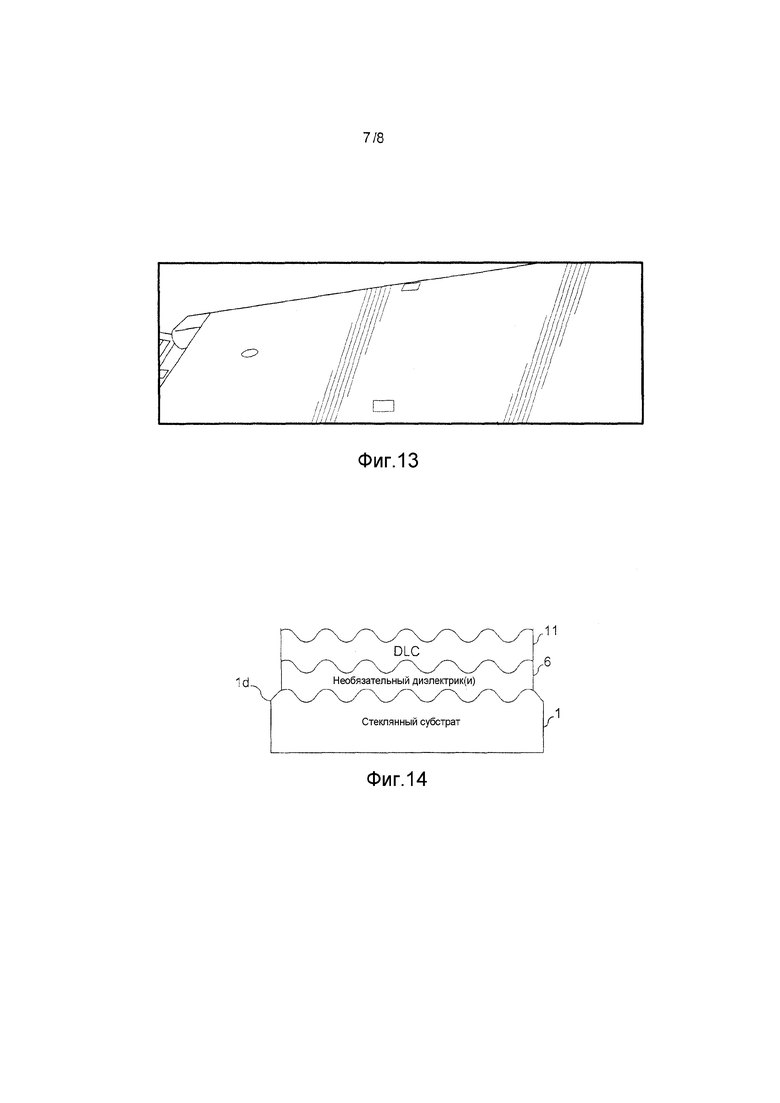

[0032] Фиг. 11 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид и низкую дымчатость после термической обработки, в соответствии с другим примерным вариантом осуществления настоящего изобретения.

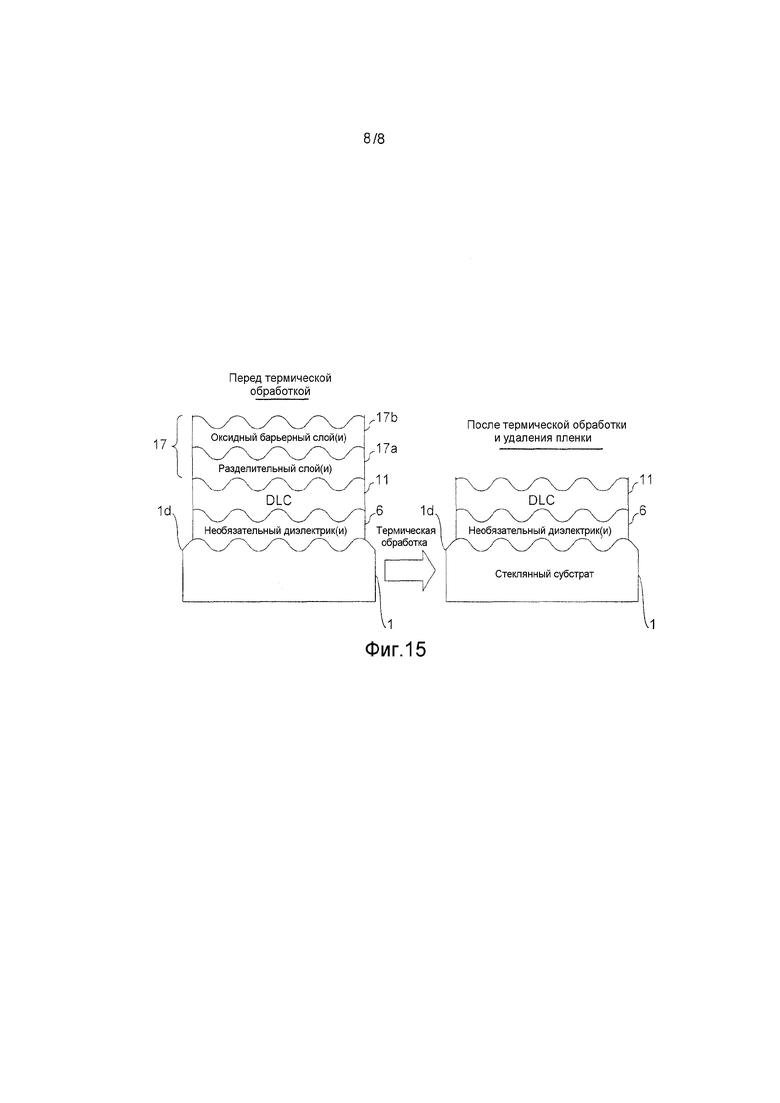

[0033] Фиг. 12 представляет собой схематическое поперечное сечение другого покрытого изделия, имеющего шелковистый гладкий вид и низкую дымчатость после термической обработки, в соответствии с другим примерным вариантом осуществления настоящего изобретения.

[0034] Фиг. 13 сравнивает покрытые изделия, которые были подвергнуты травлению ионным пучком в соответствии с некоторыми примерными вариантами осуществления (слева), с покрытыми изделиями, которые не были подвергнуты травлению ионным пучком (справа).

[0035] Фиг. 14 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид и улучшенную стойкость к царапинам в соответствии с некоторыми примерными вариантами осуществления настоящего изобретения.

[0036] Фиг. 15 представляет собой схематическое поперечное сечение поддающегося термической обработке покрытого изделия, имеющего шелковистый гладкий вид и улучшенную стойкость к царапинам в соответствии с некоторыми примерными вариантами осуществления настоящего изобретения.

Подробное описание примерных вариантов осуществления изобретения

[0037] Обратимся теперь более подробно к сопутствующим чертежам, в которых одинаковые ссылочные цифры обозначают одинаковые части.

[0038] Некоторые примерные варианты осуществления настоящего изобретения относятся к способам изготовления покрытых изделий, которые могут использовать термическую обработку (HT), в которых покрытое изделие включает в себя покрытие (один или более слоев), включающее в себя алмазоподобный углерод (DLC). В некоторых случаях термическая обработка может включать в себя нагревание поддерживающего стеклянного субстрата с находящимся на нем алмазоподобным углеродом до температуры (температур) от 550 до 800 градусов по Цельсию, более предпочтительно от 580 до 800 градусов по Цельсию (что намного больше температуры выгорания алмазоподобного углерода). В частности, некоторые примерные варианты осуществления настоящего изобретения относятся к методике, позволяющей алмазоподобному углероду выдерживать такую термическую обработку без значительного выгорания. В некоторых вариантах осуществления на стеклянном субстрате поверх алмазоподобного углерода формируется приработочная защитная пленка для того, чтобы уменьшить вероятность выгорания алмазоподобного углерода во время термической обработки. Таким образом, большая часть (если не весь) алмазоподобного углерода остается на стеклянном субстрате и не выгорает во время термической обработки. После термической обработки приработочная защитная пленка (которая может включать в себя один или более слоев) может или не может быть удалена в различных вариантах осуществления настоящего изобретения.

[0039] В некоторых примерных вариантах осуществления приработочная защитная пленка может состоять из или включать в себя как (a) блокирующий кислород или барьерный слой, так и (b) разделительный слой. Примерное преимущество использования индивидуальных и различных блокирующих кислород и разделительных слоев в пленке 17 заключается в том, что каждый слой (17a и 17b) может быть оптимизирован для ее планируемой функции. Следовательно, оптимизированные характеристики приработочной пленки 17 могут быть улучшены, и она при желании может быть сделана тоньше. В некоторых примерных вариантах осуществления после термической обработки слой, содержащий алмазоподобный углерод, защищает от абразивного износа и коррозии, а также от адгезии минералов в жесткой воде (например, имеет хорошую очищаемость в жесткой воде).

[0040] Фиг. 1 представляет собой схематическое поперечное сечение покрытого изделия до и после термической обработки в соответствии с примерным вариантом осуществления настоящего изобретения. Как правило, покрытое изделие, изображенное с левой стороны Фиг. 1, существует во время стадии производства перед термической обработкой (HT), но может также существовать и после термической обработки в некоторых случаях. Покрытое изделие, показанное на Фиг. 1, включает в себя стеклянный субстрат 1, содержащий алмазоподобный углерод слой 11, и приработочную защитную пленку 17, которая может включать в себя один или более слоев. В некоторых примерных вариантах осуществления защитная пленка 17 включает в себя первый и второй слои 17a и 17b, которые могут быть изготовлены из одинаковых или различных материалов.

[0041] Стеклянный субстрат 1 обычно изготавливается из или включает в себя натриево-кальциево-силикатное стекло, хотя в некоторых случаях могут использоваться другие типы стекла.

[0042] Содержащий алмазоподобный углерод слой 11 может иметь толщину приблизительно от 5 до 1000 ангстрем (Å) в некоторых примерных вариантах осуществления настоящего изобретения, более предпочтительно от 10 до 300 Å, и наиболее предпочтительно от 20 до 65 Å, возможно приблизительно от 25-50 Å, с примерной толщиной приблизительно 30 ангстрем. В некоторых примерных вариантах осуществления настоящего изобретения слой алмазоподобного углерода 11 может иметь среднюю твердость по меньшей мере приблизительно 10 ГПа, более предпочтительно по меньшей мере приблизительно 20 ГПа, и наиболее предпочтительно приблизительно от 20-90 ГПа. Такая твердость делает слой (слои) 11 стойким к царапинам, некоторым растворителям и/или подобному. Слой 11 в некоторых примерных вариантах осуществления может состоять из или включать в себя специальный тип алмазоподобного углерода, известный как высокотетраэдрический аморфный углерод (t-aC), и может быть гидрированным (t-aC:H) в некоторых вариантах осуществления. В некоторых гидрированных вариантах осуществления тип t-aC или любой другой подходящий тип алмазоподобного углерода может включать в себя от 1% до 30% водорода, более предпочтительно от 5-20% водорода, и наиболее предпочтительно от 10-20% водорода. Этот t-aC тип алмазоподобного углерода включает в себя больше sp3 углерод - углеродных (C-C) связей, чем sp2 углерод - углеродных (C-C) связей. В некоторых примерных вариантах осуществления по меньшей мере приблизительно 30% или 50% углерод - углеродных связей в слое 11 алмазоподобного углерода могут быть sp3 углерод - углеродными (C-C) связями, более предпочтительно по меньшей мере приблизительно 60% углерод - углеродных связей в слое 11 могут быть sp3 углерод - углеродными (C-C) связями, и наиболее предпочтительно по меньшей мере приблизительно 70% углерод - углеродных связей в слое 11 могут быть sp3 углерод - углеродными (C-C) связями. В некоторых примерных вариантах осуществления настоящего изобретения алмазоподобный углерод может иметь среднюю плотность по меньшей мере приблизительно 2,4 г/см3, более предпочтительно по меньшей мере приблизительно 2,7 г/см3. Примерные источники линейного ионного пучка, которые могут использоваться для того, чтобы нанести содержащий алмазоподобный углерод слой 11 на субстрат 1, включают в себя любой из источников, описанных в любом из патентов США 6261693, 6002208, 6335086 или 6303225 (все из которых включены в настоящий документ посредством ссылки). При использовании источника ионного пучка для нанесения слоя (слоев) 11 в источнике ионного пучка может быть использовано газообразное углеводородное исходное сырье (например, C2H2), гексаметилдисилоксан (HMDSO) или любой другой подходящий газ для того, чтобы источник испускал ионный пучок в сторону подложки 1 для формирования слоя (слоев) 11. Следует отметить, что твердость и/или плотность слоя (слоев) 11 может быть отрегулирована путем изменения энергии ионов аппарата для нанесения слоя.

[0043] Слой 11 алмазоподобного углерода позволяет покрытому изделию быть более стойким к царапинам, чем оно было бы без алмазоподобного углерода 11. Следует отметить, что в то время как слой 11 находится на стеклянном субстрате 1 в некоторых вариантах осуществления настоящего изобретения, дополнительный слой (слои) может или не может находиться под слоем 11 между субстратом 1 и слоем 11 в некоторых примерных вариантах осуществления настоящего изобретения. Таким образом, использующаяся в настоящем документе фраза "на субстрате" не ограничивается нахождением в прямом контакте с субстратом, поскольку в промежутке может быть обеспечен другой слой (слои).

[0044] Например, и без какого-либо ограничения, слой 11, состоящий из или включающий в себя алмазоподобный углерод, может быть любым из содержащих алмазоподобный углерод слоев любого из патентов США 6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342; или 5470661 (все эти патенты тем самым являются включенными в настоящий документ посредством ссылки), или альтернативно может быть любым другим подходящим типом содержащего алмазоподобный углерод слоя. Содержащий алмазоподобный углерод слой 11 в различных вариантах осуществления настоящего изобретения может быть гидрофобным (большой краевой угол), гидрофильным (малый краевой угол), или ни тем и ни другим. Алмазоподобный углерод 11 может или не может включать в себя приблизительно от 5% до 30% кремния, более предпочтительно приблизительно от 5% до 25% кремния, и возможно приблизительно от 10% до 20% кремния в некоторых примерных вариантах осуществления настоящего изобретения. Водород также может быть обеспечен в алмазоподобном углероде в некоторых случаях.

[0045] Приработочная защитная пленка 17 предусматривается для того, чтобы защитить слой 11 алмазоподобного углерода во время термической обработки. Если бы пленки 17 не было, то алмазоподобный углерод 11 значительно окислился бы во время термической обработки и выгорел, давая таким образом конечный продукт, незащищенный против царапин. Однако присутствие приработочной защитной пленки 17 препятствует доступу кислорода или уменьшает количество кислорода, который может достичь алмазоподобного углерода 11 во время термической обработки из окружающей атмосферы, предотвращая таким образом значительное окисление алмазоподобного углерода во время термической обработки. В результате после термической обработки содержащий алмазоподобный углерод слой 11 остается на стеклянном субстрате 1, чтобы обеспечить стойкость к царапинам и/или подобное. В некоторых примерных вариантах осуществления защитная пленка 17 включает в себя как блокирующий кислород или барьерный слой 17a, так и разделительный слой 17b.

[0046] Неожиданно было найдено, что использование цинка и/или окиси цинка в приработочной защитной пленке 17 особенно выгодно в плане уменьшения и/или предотвращения диффузии кислорода в алмазоподобный углерод во время термической обработки. В показанном на Фиг. 1 примерном варианте осуществления настоящего изобретения защитная пленка 17 включает в себя первый слой 17a, содержащий цинк, и второй слой 17b, содержащий оксид цинка. Первый слой 17a, содержащий цинк, может быть металлическим, существенно металлическим или субстехиометрическим оксидом цинка в различных примерных вариантах осуществления настоящего изобретения; тогда как второй слой 17b, содержащий оксид цинка, может состоять из или включать в себя оксид цинка в некоторых примерных вариантах осуществления настоящего изобретения. В некоторых примерных вариантах осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода, чем слой 17a. Таким образом, слой 17a может функционировать как разделительный слой, тогда как слой 17b может функционировать как блокирующий кислород или барьерный слой. «Блокирующий» кислород или «барьерный» слой означает, что слой блокирует достижение алмазоподобного углерода существенным количеством кислорода во время термической обработки.

[0047] В некоторых примерных вариантах осуществления настоящего изобретения слой 17a может состоять из или включать в себя ZnOy, а слой 17b может состоять из или включать в себя ZnOx, где x>y (то есть слой 17b содержит больше кислорода, чем слой 17a). Кроме того, в некоторых примерных вариантах осуществления настоящего изобретения y имеет значение приблизительно от 0 до 0,9, более предпочтительно приблизительно от 0,1 до 0,9, еще более предпочтительно приблизительно от 0,1 до 0,8, и возможно приблизительно от 0,1 до 0,7. Между тем, в некоторых примерных вариантах осуществления настоящего изобретения, x имеет значение больше, чем y, и значение x составляет приблизительно от 0,3 до 1,0, более предпочтительно приблизительно от 0,3 до 0,99, еще более предпочтительно приблизительно от 0,5 до 0,95, и возможно приблизительно от 0,6 до 0,90. Таким образом, следует понимать, что в некоторых примерных случаях оба слоя 17a и 17b могут состоять из или включать в себя оксид цинка, и оба слоя 17a и 17b могут быть субстехиометрическими.

[0048] Было обнаружено, что использование слоя 17a окиси цинка, который является более металлическим, чем слой 17b оксида цинка, неожиданно обеспечивает более эффективное и более легкое удаление защитной пленки 17 во время и/или после термической обработки (HT). Другими словами, слой 17a является разделительным слоем. Различные составы содержащих оксид цинка слоев 17a и 17b используются для того, чтобы вызвать различные напряжения в слоях 17a и 17b, и чтобы манипулировать этими напряжениями так, чтобы пленка 17 была более легко удалена во время и/или после термической обработки. В частности, более металлический слой 17a на основе оксида цинка может рассматриваться как разделительный слой, обеспечивающий легкое удаление пленки 17 с алмазоподобного углерода или субстрата во время и/или после термической обработки из-за его уменьшенного или вообще нулевого содержания кислорода, тогда как менее металлический (и более оксидный) слой 17b на основе оксида цинка может рассматриваться как блокирующий кислород или барьерный слой, который уменьшает или предотвращает выгорание и/или окисление алмазоподобного углерода во время термической обработки. Также следует отметить, что любой геттерирующий (поглощающий газы) слой может рассматриваться как кислородобарьерный слой в некоторых примерных случаях. В некоторых примерных случаях более оксидный слой 17b может рассматриваться как блокирующий/защитный слой для того, чтобы защитить более мягкий и менее оксидный газопоглощающий/барьерный слой 17a во время термической обработки и наоборот. Оксид цинка является очень выгодным материалом для пленки 17, потому что она может быть легко удалена нетоксичным образом (например, с использованием воды и/или уксуса) во время и/или после термической обработки.

[0049] Как отмечалось выше, один или оба из слоев 17a и 17b, состоящие из или включающие в себя цинк и/или оксид цинка, могут быть субстехиометрическими. Это выгодно для целей поглощения кислорода во время термической обработки. Если оксид цинка во всей пленке 17 является слишком окисленным (то есть полностью стехиометрическим) перед термической обработкой, то кислород может диффундировать через оксид цинка. Однако субстехиометрическая природа слоя (слоев) 17a и/или 17b позволяет находящемуся в них цинку поглощать кислород во время термической обработки так, чтобы по меньшей мере слой 17a (и возможно слой 17b) не выгорел во время термической обработки. Следует отметить, что верхний слой 17b на основе оксида цинка может или не может выгорать (полностью или частично) во время термической обработки в различных примерных вариантах осуществления настоящего изобретения. Следует отметить, что другое примерное преимущество субстехиометрического оксида цинка (по сравнению с полностью стехиометрическим оксидом цинка) состоит в том, что она может быть нанесена (например, посредством разбрызгивания и т.п.) более быстро. Один или оба из слоев 17a, 17b могут быть нанесены разбрызгиванием в субстехиометрической форме, любым подходящим образом; например, путем изменения потока кислорода в камере (камерах) разбрызгивания. Например, в качестве одного неограничивающего примера, слой 17a может быть нанесен разбрызгиванием с использованием 10 мл/кВт (относительно содержания кислорода в потоке газа), тогда как слой 17b может быть нанесен разбрызгиванием с использованием 12 мл/кВт (причем оставшаяся часть газа является аргоном и т.п.) в примерных случаях.

[0050] Следует отметить, что один или оба из слоев 17a и 17b оксида цинка в некоторых примерных вариантах осуществления настоящего изобретения могут быть легированы другими материалами, такими как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смеси и т.п.

[0051] В некоторых примерных вариантах осуществления настоящего изобретения может быть нанесен (например, путем разбрызгивания) разделительный слой 17a (например, из цинка или субстехиометрического оксида цинка) так, чтобы он имел толщину приблизительно от 50 Å до 20000 Å, более предпочтительно приблизительно от 50 Å до 3000 Å, еще более предпочтительно приблизительно от 100 Å до 1000 Å, с примерной толщиной, составляющей приблизительно от 100 Å до 300 Å. В некоторых вариантах осуществления может быть нанесен содержащий оксид цинка слой 17b (например, путем разбрызгивания) так, чтобы он имел толщину приблизительно от 200 Å до 10000 Å, более предпочтительно приблизительно от 500 Å до 5000 Å, еще более предпочтительно приблизительно от 1000 Å до 3000 Å, с примерной толщиной, составляющей приблизительно 2000 Å. Более металлический слой 17a в некоторых примерных вариантах осуществления настоящего изобретения может быть более толстым, чем менее металлический слой 17b; слой 17a в некоторых примерных случаях может быть по меньшей мере вдвое толще слоя 17b перед термической обработкой. Предпочтительная толщина всей приработочной пленки 17 в некоторых примерных вариантах осуществления составляет менее чем приблизительно 10000 Å, более предпочтительно менее чем приблизительно 3000 Å, и наиболее предпочтительно менее чем приблизительно 1000 Å.

[0052] Фиг. 2 иллюстрирует другой примерный вариант осуществления настоящего изобретения. Изображенный на Фиг. 2 вариант осуществления является тем же самым, что и вариант осуществления, изображенный на Фиг. 1, обсужденный выше, за исключением того, что в варианте осуществления, изображенном на Фиг. 2 барьерный слой 6 предусмотрен между стеклянным субстратом 1 и содержащим алмазоподобный углерод слоем 11. Барьерный слой 6 в некоторых примерных вариантах осуществления настоящего изобретения может быть диэлектриком. Дополнительный барьерный слой 6 служит для предотвращения или уменьшения миграции кислорода и/или натрия (Na) из стекла 1 в алмазоподобный углерод 11 во время термической обработки. В этом отношении такой дополнительный барьерный слой 6 может улучшить общие оптические характеристики покрытого изделия после термической обработки. Барьерный слой 6 может состоять из или включать в себя оксид кремния, нитрид кремния, оксинитрид кремния и/или им подобные, хотя также могут использоваться другие барьерные материалы. Барьерный слой (слои) 6 формируется на стеклянном субстрате 1 путем разбрызгивания или посредством применения любой другой подходящей методики. Барьерный слой 6 в некоторых примерных вариантах осуществления может иметь толщину приблизительно от 10 Å до 1000 Å, более предпочтительно от 50 Å до 500 Å, и наиболее предпочтительно от 50 Å до 200 Å. Следует отметить, что барьерный слой (слои) 6 при желании также может быть предусмотрен в других примерных вариантах осуществления настоящего изобретения между алмазоподобным углеродом 11 и стеклянным субстратом 1, например в любом из вариантов осуществления, изображенных на Фиг. 4-7.

[0053] Фиг. 3 иллюстрирует другой примерный вариант осуществления настоящего изобретения. Изображенный на Фиг. 3 вариант осуществления является тем же самым, что и вариант осуществления, изображенный на Фиг. 1 (или даже тем же самым, что и вариант осуществления, изображенный на Фиг. 2, если используется барьерный слой 6, что может иметь место в варианте осуществления, изображенном на Фиг. 3), за исключением того, что вместо двух дискретных слоев 17a и 17b защитная пленка 17 изготавливается из одного слоя, который имеет переменную степень окисления (непрерывно или дискретно) в направлении его толщины. В варианте осуществления, изображенном на Фиг. 3, пленка 17 предусматривается таким образом, чтобы пленка 17 включала в себя больше кислорода в местах, более далеких от слоя 11 алмазоподобного углерода, чем в других местах пленки, более близких к слою 11 алмазоподобного углерода. Следует отметить, что пленка 17 в вариантах осуществления, изображенных на Фиг. 1-2, также может рассматриваться как имеющая переменную степень окисления, потому что вся пленка 17 является более окисленной в слое 17b, находящемся дальше от алмазоподобного углерода 11, чем в слое 17a, находящемся ближе к алмазоподобному углероду 11. Однако в показанном на Фиг. 3 варианте осуществления в некоторых примерных случаях возможно непрерывное или существенно непрерывное изменение степени окисления в направлении поперек всей или существенно всей пленки 17.

[0054] Далее со ссылками на Фиг. 1-3 будет описан примерный процесс производства покрытого изделия. Сначала обеспечивается стеклянный субстрат 1, и по желанию по меньшей мере один барьерный слой 6 (например, оксид кремния, нитрид кремния, оксинитрид кремния и т.п.) может быть разбрызган на его поверхности. Опционально на поверхность стеклянного субстрата 1, противоположную барьерному слою 6, может быть нанесено (например, путем разбрызгивания) многослойное солнцезащитное покрытие (не показано). По меньшей мере один слой 11, состоящий из или включающий в себя алмазоподобный углерод, наносится (например, посредством ионного напыления) на стеклянный субстрат 1 поверх по меньшей мере дополнительного барьерного слоя 6, если он присутствует. Затем на субстрат 1 поверх содержащего алмазоподобный углерод слоя 11 наносится защитная пленка 17, например, включающая в себя слои 17a и 17b. Защитная пленка 17 может быть нанесена посредством разбрызгивания, химического парофазного осаждения (CVD), ионного напыления или любой другой подходящей методики. Опционально для долговечности и/или создания кислородного барьера поверх приработочной пленки 17 перед термической обработкой может быть предусмотрен тонкий защитный слой, включающий в себя алмазоподобный углерод, нитрид кремния, нитрид алюминия или кремниево-алюминиевый нитрид (не показано).

[0055] Как показано на Фиг. 1-2, стеклянный субстрат 1 с нанесенными на него пленками 6 (дополнительной), 11 и 17 затем термически обрабатывается (HT) для термической закалки, термического упрочнения, термического изгиба и/или подобного. По меньшей мере часть этой термической обработки может быть проведена, например, в атмосфере, включающей в себя кислород, как это известно в данной области техники, при температуре (температурах) от 550 до 800 градусов по Цельсию, более предпочтительно от 580 до 800 градусов по Цельсию (то есть при температуре (температурах) выше температуры выгорания алмазоподобного углерода). Термическая обработка может продолжаться в течение по меньшей мере одной минуты, более предпочтительно от 1 до 10 минут в некоторых неограничивающих примерных вариантах осуществления настоящего изобретения. Во время термической обработки присутствие защитной пленки 17 защищает содержащий алмазоподобный углерод слой 11 от термической обработки и предотвращает значительное окисление и/или выгорание слоя 11 из-за значительного окисления во время термической обработки. В то время как в некоторых случаях часть слоя 11 может выгореть во время термической обработки, большая часть, если не весь, содержащего алмазоподобный углерод слоя 11 остается на субстрате 1 даже после термической обработки благодаря наличию защитной пленки 17.

[0056] Значительным преимуществом, связанным с использованием цинка и/или оксида цинка в пленке 17, является легкость ее удаления после термической обработки. Защитные слои, такие как нитрид кремния, иногда являются нежелательными, так как они требуют сложного травления для того, чтобы удалить их после термической обработки. С другой стороны, было найдено, что когда пленка 17 изготавливается из цинка и/или оксида цинка, растворимых в уксусе и/или воде (в некоторых предпочтительных вариантах осуществления для этого, возможно, требуется только вода без уксуса), применение уксуса и/или воды позволяет легко удалить части пленки 17, оставшиеся после термической обработки, нетоксичным образом. Опять же, в некоторых примерных вариантах осуществления возможно удалить оксид цинка только водой (без какой-либо потребности в уксусе) в некоторых случаях, что является выгодным с точки зрения обработки и стоимости. В некоторых примерных случаях протирка такими жидкостями может быть особенно выгодна для удаления пленки 17 после термической обработки, когда покрытое изделие все еще является горячим (например, когда пленка 17 имеет температуру приблизительно от 80 до 200 градусов по Цельсию, более предпочтительно приблизительно от 100 до 180 градусов по Цельсию; хотя в некоторых примерных вариантах осуществления удаление пленки 17 может также иметь место при комнатной температуре).

[0057] После того, как пленка 17 удалена, остающееся покрытое изделие показано на правой части Фиг. 1-2, и включает в себя наружный слой, включающий в себя устойчивый к царапинам алмазоподобный углерод. Вышеописанные процессы выгодны тем, что они обеспечивают методику, позволяющую покрытому изделию, включая содержащий алмазоподобный углерод защитный слой 11, быть термически обработанным без выгорания содержащего алмазоподобный углерод слоя 11 во время такой термической обработки. Другими словами, становится возможным обеспечить содержащий алмазоподобный углерод защитный слой 11 на термически обработанном (например, термически закаленном) изделии коммерчески приемлемым образом.

[0058] Фиг. 4 представляет собой поперечное сечение примерного варианта осуществления настоящего изобретения, который подобен вариантам осуществления, изображенным на Фиг. 1-2, за исключением того, что разделительный слой 17a и кислородобарьерный слой 17b могут не содержать оксид цинка. В изображенном на Фиг. 4 варианте осуществления (хотя это и не показано на чертеже) между стеклом и алмазоподобным углеродом может или не может быть обеспечен барьерный слой 6 (обсужденный выше).

[0059] Блокирующий кислород или барьерный слой 17b может состоять из или включать в себя материал, выбранный из группы, состоящей из: оксида цинка, карбида кремния, нитрида алюминия, оксида бора, окиси алюминия, оксинитрида алюминия, нитрида кремния, оксида кремния, оксинитрида кремния и их смесей. В некоторых примерных вариантах осуществления предпочтительными материалами для блокирующего кислород или барьерного слоя 17b являются нитрид алюминия и карбид кремния. В некоторых примерных вариантах осуществления слой 17b разрабатывается так, чтобы он был столь же твердым и/или долговечным, как и стекло.

[0060] Разделительный слой 17a может состоять из любого подходящего материала, который растворяется или легко реагирует с водой, уксусом или отбеливателем. Разделительный слой 17a в некоторых примерных вариантах осуществления предпочтительно имеет температуру плавления (или температуру диссоциации) выше 580 или 600 градусов по Цельсию. Разделительный слой 17a может состоять из или включать в себя оксиды, субоксиды, нитриды и/или субнитриды бора, борид титана, магний, цинк и их смеси. Предпочтительными материалами для разделительного слоя 17a в некоторых примерных вариантах осуществления являются субоксиды цинка, магний и/или борид титана. Следует отметить, что использующийся в настоящем документе термин " оксид " является достаточно широким для того, чтобы охватить субоксиды.

[0061] В некоторых примерных вариантах осуществления разделительный слой 17a более растворим в воде, уксусе, отбеливателе и/или подобном, чем слой 17b. Кроме того, в некоторых примерных вариантах осуществления кислородобарьерный слой 17b представляет собой больший барьер для кислорода и/или является более твердым, чем разделительный слой 17a. Примерные покрытия могут дать высококачественный алмазоподобный углерод после термической обработки и после отделения, с хорошей стойкостью к царапинам и хорошей очищаемостью в жесткой воде. Разделительный слой 17a и/или кислородобарьерный слой 17b в различных примерных вариантах осуществления настоящего изобретения могут быть нанесены посредством разбрызгивания либо с использованием любой другой подходящей методики.

[0062] Фиг. 5 показывает примерный вариант осуществления, в котором разделительный слой 17a состоит из или включает в себя субоксиды магния (MgOx), а блокирующий кислород или барьерный слой 17b состоит из или включает в себя карбид кремния. Опционально в некоторых случаях данного варианта осуществления между алмазоподобным углеродом 11 и стеклянным субстратом 1 может быть предусмотрен барьерный слой 6 для того, чтобы уменьшить миграцию натрия во время термической обработки или вследствие термической обработки. После термической обработки (например, закалки) изделие подвергается воздействию мягко реагирующей жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает к разделительному слою 17a через микроскопические отверстия или границы между зернами в вышележащем слое (слоях) и вызывает отделение разделительного слоя от алмазоподобного углерода 11. Таким образом разделительный слой 17a и кислородобарьерный слой 17b удаляются после термической обработки. Горячая вода является особенно хорошей отделяющей жидкостью для использования с материалами, показанными в вариантах осуществления, изображенных на Фиг. 5. В этом примерном варианте осуществления примерные толщины таковы: барьерный слой 6 из нитрида кремния или оксинитрида кремния, сформированный разбрызгиванием, имеет толщину приблизительно 125 Å или 150 Å; слой 11 алмазоподобного углерода имеет толщину приблизительно 50 Å; слой 17a из MgOx имеет толщину приблизительно 190 Å, и слой 17b из SiC имеет толщину приблизительно 280 Å.

[0063] Фиг. 6 показывает примерный вариант осуществления, в котором разделительный слой 17a состоит из или включает в себя субоксид цинка (ZnOx), а блокирующий кислород или барьерный слой 17b состоит из или включает в себя нитрид алюминия (AlN). Опционально в некоторых случаях данного варианта осуществления между алмазоподобным углеродом 11 и стеклянным субстратом 1 может быть предусмотрен барьерный слой 6 для того, чтобы уменьшить миграцию натрия во время термической обработки или вследствие термической обработки. После термической обработки (например, закалки) изделие подвергается воздействию мягко реагирующей жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает к разделительному слою 17a через микроскопические отверстия или границы между зернами в вышележащем слое (слоях) и вызывает отделение разделительного слоя от алмазоподобного углерода 11. Таким образом разделительный слой 17a и кислородобарьерный слой 17b удаляются после термической обработки. Уксус является особенно хорошей отделяющей жидкостью для использования с материалами, показанными в вариантах осуществления, изображенных на Фиг. 6. В этом примерном варианте осуществления примерные толщины таковы: барьерный слой 6 из нитрида кремния имеет толщину приблизительно 150 Å; слой 11 алмазоподобного углерода имеет толщину приблизительно 50 Å; слой 17a из ZnOx имеет толщину приблизительно 500 Å, и слой 17b из AlN имеет толщину приблизительно 200 Å.

[0064] Фиг. 7 показывает примерный вариант осуществления, в котором разделительный слой 17a состоит из или включает в себя субоксид магния (MgOx), а блокирующий кислород или барьерный слой 17b состоит из или включает в себя нитрид алюминия (AlN). Опционально в некоторых случаях данного варианта осуществления между алмазоподобным углеродом 11 и стеклянным субстратом 1 может быть предусмотрен барьерный слой 6 для того, чтобы уменьшить миграцию натрия во время термической обработки или вследствие термической обработки. После термической обработки (например, закалки) изделие подвергается воздействию мягко реагирующей жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает к разделительному слою 17a через микроскопические отверстия или границы между зернами в вышележащем слое (слоях) и вызывает отделение разделительного слоя от алмазоподобного углерода 11. Таким образом разделительный слой 17a и кислородобарьерный слой 17b удаляются после термической обработки. Горячая вода является особенно хорошей отделяющей жидкостью для использования с материалами, показанными в вариантах осуществления, изображенных на Фиг. 7. В этом примерном варианте осуществления примерные толщины таковы: слой 11 алмазоподобного углерода имеет толщину приблизительно 50 Å; слой 17a из MgOx имеет толщину приблизительно 230 Å, и слой 17b из AlN имеет толщину приблизительно 200 Å.

[0065] Чертеж Фиг. 8 одинаково применим к любому из вариантов осуществления, обсужденных выше. Фиг. 8 показывает примерный вариант осуществления, в котором разделительный слой 17a состоит из или включает в себя субоксид цинка (ZnOx), блокирующий кислород или барьерный слой 17b состоит из или включает в себя нитрид алюминия (AlN), а также обеспечивается верхний защитный слой 17c, который состоит из или включает в себя нитрид кремния и/или оксинитрид кремния. Опционально в некоторых случаях данного варианта осуществления между алмазоподобным углеродом 11 и стеклянным субстратом 1 может быть предусмотрен барьерный слой 6 (например, состоящий из или включающий в себя нитрид кремния, оксид кремния и/или оксинитрид кремния) для того, чтобы уменьшить миграцию натрия во время термической обработки или вследствие термической обработки. После термической обработки (например, закалки) изделие подвергается воздействию мягко реагирующей жидкости (например, вода, уксус, разбавленный аммиак и/или отбеливатель), и жидкость проникает к разделительному слою 17a через микроскопические отверстия или границы между зернами в вышележащем слое (слоях) и вызывает отделение разделительного слоя от алмазоподобного углерода 11. Таким образом разделительный слой 17a, кислородобарьерный слой 17b и защитный слой 17c удаляются после термической обработки. Уксус является особенно хорошей отделяющей жидкостью для использования с материалами, показанными в вариантах осуществления, изображенных на Фиг. 8, хотя также или вместо этого для удаления приработочной пленки 17 может использоваться другая жидкость (жидкости), такая как вода. Очистка щетками (например, с помощью вращающихся щеток, таких как нейлоновые щетки и т.п.) в некоторых примерных случаях может использоваться для того, чтобы удалить пленку 17 после того, как она будет смочена водой и т.п. В этом примерном варианте осуществления примерные толщины таковы: барьерный слой 6 из нитрида кремния имеет толщину приблизительно от 100 до 300 Å (например, приблизительно 200 Å); слой 11 алмазоподобного углерода имеет толщину приблизительно от 30 до 60 Å (например, приблизительно 30-50 Å); слой 17a из ZnOx имеет толщину приблизительно от 500 до 2000 Å, блокирующий кислород слой 17b из AlN имеет толщину приблизительно от 100 до 300 Å (например, приблизительно 200 Å), и защитный слой 17c, содержащий нитрид кремния, имеет толщину приблизительно от 0 до 500 Å (например, приблизительно 200-300 Å). Защитный слой 17c на основе нитрида кремния выгоден тем, что он обеспечивает улучшенную механическую долговечность приработочной пленки 17 и предотвращает или уменьшает повреждение покрытого пленкой изделия во время транспортировки и обработки (например, если пленка 17 поцарапана, она может не суметь защитить алмазоподобный углерод во время термической обработки от выгорания).

[0066] В соответствии с некоторыми примерными вариантами осуществления настоящего изобретения покрытые изделия, описанные в настоящем документе, теряют не больше, чем приблизительно 15% своего пропускания видимого света из-за термической обработки, более предпочтительно не больше, чем приблизительно 10%. Кроме того, описанные в настоящем документе монолитные покрытые изделия предпочтительно имеют светопропускание после термической обработки по меньшей мере приблизительно 50%, более предпочтительно по меньшей мере приблизительно 60% или 75%.

[0067] Как указано выше, субстрат 1 может быть известково-натриевым силикатным стеклом. Это или другое стекло может быть получено с использованием технологической линии литья стекла, например, в ванну (флоат-ванну) с расплавом олова. Как известно, субстрат, состоящий из или включающий в себя флоат-стекло, может иметь две главных поверхности. Первая главная поверхность субстрата может находиться в контакте с ванной из расплава олова во время технологического процесса, а противоположная (вторая) главная поверхность может подвергаться действию окружающей среды. Таким образом, в некоторых примерных вариантах осуществления субстрат может иметь две главных поверхности, часто называемые “оловянной стороной” и “воздушной стороной”, например, потому что первая главная поверхность входит в контакт с ванной из расплава олова, тогда как противоположная главная поверхность подвергается воздействию окружающей среды или воздуха.

[0068] В некоторых примерных вариантах осуществления одна или обе из оловянной стороны и воздушной стороны субстрата могут быть покрыты, например, с использованием описанных в настоящем документе покрытий. Кроме того, описанные в настоящем документе покрытия в различных примерных вариантах осуществления могут быть нанесены на одну или на обе главных поверхности субстрата.

[0069] Декоративное стекло является хорошо известным. Такое стекло может быть основано на известково-силикатном стекле и может быть, например, стеклом SatinDeco или стеклом SatinDeco Elegance, которые коммерчески доступны от компании Guardian Industries Corp. Этот тип стекла обладает “шелковистой гладкостью” на внешний вид, легко очищается и является стойким к проникновению через стекло жиров (что делает его стойким к пачканию и отпечаткам пальцев). Оно обеспечивает приватность, пропуская при этом через себя свет. Визуальные свойства и эксплуатационные свойства могут быть получены, например, путем кислотного травления стекла, создавая таким образом микротекстурированную поверхность. Отмечается, что для коммерчески доступного стекла SatinDeco 6 мм толщиной, например, светопропускание составляет по меньшей мере 80% с обеих сторон, более предпочтительно по меньшей мере 85% с обеих сторон, и в некоторых случаях 90,5% или выше для света, падающего на сатинированную (травленую) поверхность, и 88,5% или выше для света, падающего на несатинированную (нетравленую) поверхность. Кислотное травление может быть выполнено на одной или на обеих сторонах стекла, которое может быть слегка окрашено или может иметь нейтральный цвет. Стекло с таким типом шелковистой гладкой поверхности может использоваться во множестве приложений, включая применения на кухне, в ванной, в офисе и в других средах; для изготовления перегородок, лестниц, дверей, фресок и замкнутых пространств для душа; для достижения желаемых эффектов для окон, кровли и стен; и т.д. Коммерчески доступные стекла SatinDeco и SatinDeco Elegance могут иметь следующие значения шероховатости:

Следует отметить, что коммерчески доступное от компании Walkerhas стекло "Satin" подобно продукту SatinDeco Elegance компании Guardian, тогда как коммерчески доступные от компании Walkerhas стекла "Velour" и "Opaque" подобны продукту SatinDeco компании Guardian, и что примерные варианты осуществления настоящего изобретения могут использоваться с этими или другими травлеными кислотой или иным способом травлеными субстратами, которые обеспечивают тот же самый или подобный шелковистый гладкий вид.

[0070] Следует иметь в виду, что когда желателен шелковистый гладкий вид, также может быть желательно использовать описанные в настоящем документе содержащие алмазоподобный углерод защитные покрытия. В таких случаях воздушная сторона стекла может быть матирована травлением кислотой с тем, чтобы создать желаемый шелковистый вид. С другой стороны, содержащее алмазоподобный углерод защитное покрытие может быть нанесено на противоположную главную поверхность или контактировавшую с оловом сторону стекла. Фиг. 9 представляет собой схематическое поперечное сечение покрытого изделия в соответствии с другим примерным вариантом осуществления настоящего изобретения, имеющего шелковистый гладкий вид, до и после термической обработки.

[0071] Тип кислотного травления может быть "жестким" кислотным травлением или "мягким" кислотным травлением. Стекло SatinDeco может быть изготовлено с использованием единственного прохода жесткого кислотного травильного средства, тогда как стекло SatinDeco Elegance может быть изготовлено с использованием двух проходов мягкого кислотного травильного средства. Выбор жесткого или мягкого кислотного травильного средства может привести к различным текстурам травленой поверхности стекла. Например, жесткое кислотное травильное средство будет иметь тенденцию образовывать резкие выступы и впадины, тогда как мягкое кислотное травильное средство будет иметь тенденцию образовывать более пологие выступы и впадины, которые имеют тенденцию быть более мелкими, чем выступы и впадины, образованные жестким кислотным травильным средством. Это зачастую будет приводить также к различию в получаемой дымчатости, так что жесткие кислотные травильные средства будут иметь тенденцию давать стекло с большей дымчатостью, чем стеклянный субстрат, обработанный мягким кислотным травильным средством.

[0072] Как показано на Фиг. 9, стеклянный субстрат 1 имеет матированную травлением первую главную поверхность 1a, которая помогает обеспечить шелковистый гладкий вид покрытого изделия. Острые пики и глубокие впадины, показанные на Фиг. 9, подобны пикам и впадинам, получаемым при использовании однопроходного жесткого кислотного травильного средства (хотя другие примерные варианты осуществления могут иметь острые пики и глубокие впадины, полученные с помощью других травильных средств, и хотя другие примерные варианты осуществления могут иметь более плавные пики с более мелкими впадинами, которые могут быть получены с помощью двух проходов мягкого кислотного травильного средства или с помощью некоторых других подходящих средств). Вторая главная поверхность 1b поддерживает защитное покрытие. Например, перед термической обработкой вторая главная поверхность 1b поддерживает один или более диэлектриков 6, включающий в себя алмазоподобный углерод слой 11 и защитную пленку 17 (включающую в себя один или более разделительных слоев 17a и один или более кислородобарьерных слоев 17b). После термической обработки и удаления пленки вторая главная поверхность 1b поддерживает один или больше диэлектриков 6 и включающий в себя алмазоподобный углерод слой 11.

[0073] В некоторых примерных вариантах осуществления первая главная поверхность 1a является воздушной стороной флоат-стеклянного субстрата 1, тогда как вторая главная поверхность 1b является контактировавшей с оловом стороной флоат-стеклянного субстрата 1. Конечно, это может быть и наоборот в различных вариантах осуществления настоящего изобретения. Следует отметить, что матированная травлением поверхность также не поддерживает защитное покрытие. Причина этого заключается в том, что защитная пленка может помешать по меньшей мере некоторым из выгодных свойств, придаваемых травлением кислотой, и/или не может обеспечить хорошую поверхность для последующего нанесения слоя, включающего в себя алмазоподобный углерод. Для того, чтобы получить хороший баланс защитной стойкости к царапинам благодаря алмазоподобному углероду наряду с желаемым шелковистым гладким видом и стойкостью к отпечаткам пальцев и свойством легкой очистки благодаря травлению кислотой, может быть желательно предусмотреть слой алмазоподобного углерода на поверхности, противоположной матированной травлением поверхности. Как правило, матированная травлением поверхность является воздушной стороной субстрата (например, для упрощения производства). Таким образом, как отмечено выше, включающий в себя алмазоподобный углерод слой 11 может быть предусмотрен на контактировавшей с оловом стороне флоат-стеклянного субстрата, тогда как травление кислотой может быть выполнено на воздушной стороне флоат-стеклянного субстрата.

[0074] Авторы настоящей заявки обнаружили, однако, что расположение защитного покрытия (включающего в себя слой, включающий в себя алмазоподобный углерод) на контактировавшей с оловом стороне стеклянного субстрата приводит к эстетически неприятному количеству дымчатости, особенно после термической обработки (например, после термического упрочнения или термической закалки) и удаления приработочного слоя (слоев).

[0075] Авторы настоящей заявки обнаружили, что это увеличение дымчатости может происходить из-за того, что олово, оксид олова и/или другие загрязняющие примеси могут нарастать на контактировавшей с оловом стороне субстрата в то время, как он находится в ванне с расплавленным оловом во время флоат-процесса и/или по мере того, как он передается транспортными роликами (например, по технологической линии). В некоторых случаях это нарастание олова и/или оксида олова может быть аналогично тонкой пленке, включающей в себя олово и/или оксид олова, расположенной на субстрате. Действительно, отложение олова и/или оксида олова может привести к непрерывному или прерывистому слою, который способствует образованию дымчатости, особенно после термической обработки. Отложение олова и/или оксида олова, как полагают, по меньшей мере частично ответственно за дымчатость, так же как и присутствие загрязняющих примесей от ванны и/или роликов, причем ролики и загрязняющие примеси потенциально вызывают другие дефекты поверхности, которые приводят к дымчатости после термической обработки.

[0076] Следует иметь в виду, что в некоторых ситуациях было бы желательно уменьшить дымчатость после термической обработки.

[0077] Неожиданно и непредсказуемо было найдено, что частота образования и/или степень дымчатости после термической обработки могут быть уменьшены путем "перестройки" контактировавшей с оловом стороны субстрата перед нанесением последовательности защитных слоев (включая, например, один или более дополнительных диэлектриков 6, содержащий алмазоподобный углерод слой 11 и защитную пленку 17). Например, авторы настоящей заявки обнаружили, что частота образования и/или степень дымчатости после термической обработки могут быть уменьшены посредством травления и/или фрезерования контактировавшей с оловом стороной субстрата ионным пучком. Считается, что травление и/или фрезерование ионным пучком могут помочь удалить по меньшей мере часть олова, оксида олова и/или другого загрязняющего отложения на этой поверхности, устраняя таким образом потенциальную причину для дымчатости. Травление ионным пучком может быть выполнено с использованием любых подходящих ионов. Например, неожиданно было обнаружено, что травление подходящим "чистым" аргоном или азотом контактировавшей с оловом стороной субстрата уменьшает дымчатость после термической обработки, когда защитное покрытие нанесено на воздушную сторону субстрата. Точно измерить дымчатость покрытия на конечном продукте затруднительно, поскольку кислотное травление действует как "камуфляж". Однако для того, чтобы "сгладить" матированную травлением поверхность, может использоваться иммерсионная жидкость. После того, как это было сделано, дымчатость для необработанного ионным пучком стекла составила более 1%, тогда как дымчатость для обработанного ионным пучком стекла составила менее 0,5%.

[0078] Как упомянуто выше, в некоторых примерных вариантах осуществления контактировавшая с оловом сторона стеклянного субстрата 1 может быть фрезерована ионным пучком перед тем, как на нее будут нанесены слои 6, 11, 17a и 17b. Фрезерование ионным пучком стеклянного субстрата может полностью или частично удалить олово, оксид олова и/или отложения другой загрязняющей примеси на поверхности стекла, давая таким образом конечный продукт с уменьшенной степенью дымчатости после термической обработки. Например, для фрезерования ионным пучком стеклянного субстрата 1 может использоваться любая из примерных методик фрезерования ионным пучком, описанных в патенте США 6368664, который включен в настоящий документ посредством ссылки. Конечно, возможны также и другие методики. Например, ионные пучки, ионные источники, обработка ионным пучком и т.п. раскрываются, например, в патентах США 6808606; 7030390; 7183559; 7198699; 7229533; 7311975; 7405411; 7488951; и 7563347, а также в патентных заявках США 2005/0082493; 2008/0017112; 2008/0199702, полное содержание, которых тем самым включено в настоящий документ посредством ссылки. Травление или фрезерование ионным пучком с использованием этих или других методик может выгодно помочь уменьшить дымчатость после термической обработки.

[0079] Фиг. 10 представляет собой схематический вид ионного пучка, используемого для того, чтобы "перестроить" субстрат, имеющий шелковистый гладкий вид, в соответствии с примерным вариантом осуществления настоящего изобретения. Источник 102 ионного пучка обеспечивает ионы 104, которые входят в контакт с контактировавшей с оловом поверхностью 1b субстрата 1. Сила, с которой ионы входят в контакт с контактировавшей с оловом поверхностью 1b, удаляет по меньшей мере часть субстрата 1 и/или находящихся на нем загрязняющих примесей. Это оставляет субстрат 1 с ионно-травленой поверхностью 1c в качестве первой главной поверхности на контактировавшей с оловом стороне. Матированная травлением поверхность 1b, противоположная фрезерованной или травленой ионным пучком поверхности 1c, остается нетронутой.

[0080] В некоторых примерных вариантах осуществления травление или фрезерование ионным пучком может использоваться для того, чтобы удалить по меньшей мере приблизительно 2 Å стекла с субстрата, более предпочтительно по меньшей мере приблизительно 5 Å, и возможно по меньшей мере приблизительно 10 Å. После этого на нем могут быть расположены один или более слоев тонкой пленки в защитном покрытии. Например, в различных вариантах осуществления один или более дополнительных диэлектриков 6 и/или содержащий алмазоподобный углерод слой 11 могут быть нанесены с использованием разбрызгивания (например, используя плоскую и/или магнетронную мишень) или с помощью ионно-лучевого осаждения (IBAD, ion-beam assisted deposition). Конфигурации последовательности слоев в различных примерных вариантах осуществления могут быть изготовлены однопроходным последовательным осаждением в соответствующим образом сконфигурированной системе, либо любым другим подходящим образом.

[0081] В некоторых случаях особенности стекла Satin Deco могут быть обеспечены на воздушной стороне стеклянного субстрата. Таким образом, в некоторых примерах любые дополнительные покрытия будут наноситься на контактировавшую с оловом сторону, как обсуждалось выше. В некоторых случаях, следовательно, содержащее алмазоподобный углерод покрытие может быть нанесено на контактировавшую с оловом сторону стеклянного субстрата. В других примерных вариантах осуществления, однако, описанное в настоящем документе содержащее алмазоподобный углерод покрытие может быть нанесено на воздушную сторону стеклянного субстрата.

[0082] В любом из вариантов осуществления, обсужденных выше (например, см. Фиг. 1-9 выше), также возможно обеспечить дополнительный устойчивый к царапинам слой (например, состоящий из или включающий в себя SiC или алмазоподобный углерод) поверх слоя 17b.

[0083] В некоторых других примерных вариантах осуществления может быть выгодным предусмотреть покрытия, описанные в настоящем документе, на одной главной поверхности стеклянного субстрата, обрабатывая при этом другую главную поверхность другим способом.

[0084] Фиг. 11 представляет собой схематическое поперечное сечение покрытого изделия, имеющего шелковистый гладкий вид и низкую дымчатость после термической обработки, в соответствии с другим примерным вариантом осуществления настоящего изобретения. Стеклянный субстрат 1 показан на Фиг. 11. Стеклянный субстрат 1 включает в себя матированную травлением воздушную поверхность 1a, которая создает шелковистый гладкий матовый вид, который обеспечивает приватность, позволяя в то же самое время свету проходить через субстрат. Контактировавшая с оловом сторона 1c субстрата 1 обработана травлением или фрезерованием ионным пучком. Травленая или фрезерованная ионным пучком поверхность 1c перед термической обработкой поддерживает один или более дополнительных диэлектрических или барьерных слоев 6, например, состоящих из или включающих в себя оксид кремния, нитрид кремния, оксинитрид кремния, цирконий, оксид олова, оксид титана или множественные слои для оптических целей (например, последовательность слоев с высоким/низким показателем преломления, последовательность слоев с высоким/низким/средним показателем преломления и т.д.), или один или более дополнительных диэлектрических или барьерных слоев. Включающий в себя алмазоподобный углерод слой 11 предусматривается на одном или более дополнительных диэлектрических или барьерных слоев 6, а содержащий цинк разделительный слой 17a предусматривается поверх слоя 11, включающего в себя алмазоподобный углерод. Содержащий цинк разделительный слой 17a в различных вариантах осуществления настоящего изобретения может состоять из или включать в себя оксид цинка, оксинитрид цинка или нитрид цинка. Включающий в себя нитрид алюминия слой 17b может быть предусмотрен поверх содержащего цинк разделительного слоя 17a. Опционально, в некоторых примерных вариантах осуществления, временная защитная пленка (TPF, temporary protective film) 17c может быть расположена в качестве самого внешнего слоя. Для того, чтобы лучше защитить листы стекла с покрытием на различных стадиях обработки, были разработаны временные защитные покрытия. См., например, патентные заявки США 2010/0178850; 2010/0024953; 2009/0068350; 2009/0044897; 2008/0302462; и 2005/0210921, полное содержание каждой из которых тем самым включено в настоящий документ посредством ссылки. Временные защитные покрытия могут быть нанесены в твердых или жидких формах и разрабатываются таким образом, чтобы они могли быть легко удалены, обычно путем отслаивания.

[0085] Временная защитная пленка 17c в некоторых примерных вариантах осуществления может быть удалена посредством отслаивания либо с помощью абразивных средств перед термической обработкой. Однако в некоторых других примерных вариантах осуществления временная защитная пленка 17c может быть удалена посредством высоких температур, связанных с термической обработкой. В любом случае, содержащий цинк разделительный слой 17a и включающий в себя нитрид алюминия слой 17b также могут быть удалены после термической обработки. Содержащий цирконий слой в некоторых примерных вариантах осуществления может использоваться в качестве одного или более дополнительных диэлектрических или барьерных слоев 6, и такой слой может изменяться при термической обработке. Например, содержащий нитрид циркония слой может стать после термической обработки слоем, содержащим ZrOx. В некоторых примерных вариантах осуществления слой может состоять существенно из нитрида циркония до термической обработки и может состоять существенно из ZrO после термической обработки. Следует иметь в виду, что преобразование нитрида циркония в ZrOx может быть полным или частичным. В некоторых примерных вариантах осуществления этот слой может включать в себя больше азота, чем кислорода до термической обработки, и может включать в себя больше кислорода, чем азота после термической обработки. После термической обработки покрытое изделие демонстрирует хорошее свойство дымчатости. Хорошая дымчатость, наблюдаемая в покрытом изделии, показанном и описанном в настоящем документе, например, в связи с примерным вариантом осуществления, изображенным на Фиг. 11, обеспечивает превосходящие значения дымчатости по сравнению с изделиями, которые не имеют фрезерованной ионным пучком или обработанной поверхности 1c контактировавшей с оловом стороны субстрата.

[0086] Следует отметить, что текстурированная поверхность 1a субстрата 1 может иметь призматическую поверхность, матовую финишную поверхность и т.п. в различных примерных вариантах осуществления настоящего изобретения. Текстурированная поверхность 1a субстрата 1 может иметь пики и впадины со связывающими их наклонными частями. Эта поверхность субстрата 1 может быть протравлена (например, посредством травления плавиковой кислотой и т.п.) и/или украшена узором посредством роликов и т.п. во время производства стекла для того, чтобы сформировать текстурированную (и/или узорчатую) поверхность 1a. В некоторых случаях травление может быть выполнено с использованием однокомпонентного травильного средства или многокомпонентного травильного средства, например, состоящего из или включающего в себя слабую кислоту. Например, может использоваться HCl, H2SO4, муравьиная кислота (HCOOH), уксусная кислота (CH3COOH), трихлоруксусная кислота (CCl3COOH), фтористоводородная кислота (HF), цианистоводородная кислота (HCN), сероводород (H2S) и т.п.