Область изобретения

[0001] Настоящее изобретение относится к способу и устройству для получения галогенированного бутилкаучука. В частности, изобретение относится к способу для получения галогенированного бутилкаучука, в котором используется закрытый резервуар как для растворения каучука в негалогенированном растворителе, так и для отделения воды от каучука. Также предлагается система с замкнутым контуром для восстановления растворителя и поддержания требуемого соотношения растворителя к каучуку.

Предпосылки изобретения

[0002] Сополимер изобутилена и изопрена или IIR, является синтетическим эластомером, общеизвестным как бутилкаучук, который с 1940-х получали путем статистической катионной сополимеризации изобутилена с небольшими количествами изопрена (1-2 мол. %). Благодаря своей молекулярной структуре IIR обладает превосходной воздухонепроницаемостью, высоким модулем потерь, устойчивостью к окислению и повышенной усталостной прочностью.

[0003] Под бутилкаучуком следует понимать сополимер изоолефина и одного или нескольких, предпочтительно сопряженных, мультиолефинов, в качестве сомономеров. Промышленный бутил содержит значительную часть изоолефина и небольшое количество, обычно не более 2,5 мол. %, сопряженного мультиолефина. Бутилкаучук или бутиловый полимер обычно получают путем суспензионной технологии с использованием метилхлорида как растворителя и катализатора Фриделя-Крафта как части инициатора полимеризации. Данная технология более подробно описана в патенте США №2356128 и Ullmanns Encyclopedia of Industrial Chemistry, volume A 23, 1993, pages 288-295.

[0004] Галогенирование данного бутилкаучука создает в эластомере реакционную аллил-галогенидную функциональную группу. Стандартные технологии галогенирования бутилкаучука описаны, например, в Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Volume A231 Editors Elvers, et al.) and/or "Rubber Technology" (Third Edition) by Maurice Morton, Chapter 10 (Van Nostrand Reinhold Company© 1987), particularly pp. 297-300.

[0005] При производстве галогенированного бутилкаучука ключевым этапом является получение раствора каучука в негалогенированном органическом растворителе, например, гексане, (называемого каучуковый клей), начиная с каучуковой крошки в воде.

[0006] Современный уровень техники для получения каучукового клея включает несколько этапов, на которых суспензия каучука (которая обычно включает 5-20 вес.% каучука и 80-95 вес.% воды) проходит через обезвоживающий грохот для удаления несвязанной воды, после чего подается в емкость для предварительного растворения через лопастный дозатор, где она смешивается с гексанами. Набухший каучук затем подается в емкость для растворения и буферную емкость перед галогенированием.

[0007] Существует несколько недостатков, связанных с такой технологией получения клея, например, обычно используемые уравнительные емкости находятся на открытом воздухе, причем лопастный дозатор в емкости для предварительного смешивания является существенным источником потерь гексана, также при этом могут быть трудности с технологической и механической надежностью обезвоживающих грохотов и лопастных дозаторов, и, что более важно, существующая система не подходит для использования с определенными негалогенированными органическими растворителями, обладающими более низкой точкой кипения, чем гексан, такими как изопентан или н-пентан, вследствие чрезмерных потерь.

[0008] Предпринимались усилия по усовершенствованию имеющейся технологии и улучшению механической надежности. Например, в соответствии с патентом России 2320672 С1 известен способ, где хлорированный бутилкаучук производится путем смешивания 3-5% водной дисперсии бутилкаучука с углеводородным растворителем, растворения бутилкаучука при 20-60°C, отделения водного слоя и взаимодействия 10-15% раствора бутилкаучука с трет-бутилгипохлоритом, взятым в количестве 8% на каучук. Способ осуществляют на одном или ряде реакторов при 10-50°C с последующей нейтрализацией избытка трет-бутилгипохлорита водными растворами сульфита натрия и гидроксида натрия до полного разложения трет-бутилгипохлорита, а водная фаза имеет pH 2-3. Способ также включает разделение фаз, отмывку каучука водой, дополнительную обработку хлорированного бутилкаучука водным раствором гидроксида натрия до рН=7-8, и выделение и сушку каучука. Способ обеспечивает усовершенствованное разделение углеводородных и водных фаз и пониженное содержание неорганических веществ в продукте. Однако у раскрытого способа имеется несколько недостатков. Во-первых, в нем имеют дело конкретно с хлорбутилкаучуком. Во-вторых, в нем указывают коммерчески невыгодный диапазон 3-5% водной дисперсии бутилкаучука. В-третьих, он раскрывает вертикальный смесительный резервуар и вертикальную конфигурацию сепаратора, что может ухудшать разделение фаз из-за недостаточного обеспечения площади поверхности раздела и/или образования сложно разделяемой эмульсии. Кроме того, каучук может образовывать скопление на границе между фазами и таким образом закупоривать сепаратор.

[0009] Таким образом, остается необходимость в развитии альтернативных подходов к усовершенствованию способа, включая расширение применимости подлежащих обработке бутиловых и бутилподобных каучуков и подлежащих использованию органических растворителей, повышение надежности и эффективности технологии, и понижение потерь растворителя.

Суть изобретения

[0010] Настоящее изобретение относится к способу и устройству, которые обеспечивают прямой контакт суспензии каучука, содержащей от более 5 вес.% до 20 вес.% каучука, с негалогенированным углеводородным растворителем без необходимости во всех этапах удаления воды, с целью устранения недостатков, связанных с имеющимся способом получения клея. Новый способ, раскрываемый в данном документе, позволяет прямое смешивание суспензии каучука с негалогенированным органическим растворителем для получения от 5 вес.% до 30 вес.% растворов каучукового клея. Водный слой затем отделяется от частично растворенного каучукового клея, и клейкая фаза направляется на дальнейшую обработку. В предпочтительном варианте осуществления устройство, используемое для осуществления данного способа, содержит закрытый горизонтальный резервуар, состоящий из по меньшей мере одной смесительной камеры и по меньшей мере одного отстойника. Две смесительные камеры, соединенные последовательно, обеспечивают получение более однородного перемешивания, с пониженной предрасположенностью к образованию эмульсии, что способствует лучшему разделению фаз.

[0011] В соответствии с одним аспектом настоящего изобретения, обеспечивается способ для непрерывного получения галогенированного бутилкаучука, при этом способ включает: непрерывную подачу суспензии бутилкаучука, содержащей бутилкаучук в воде; растворение суспензии бутилкаучука в негалогенированном углеводородном растворителе для получения бутилкаучукового клея в воде; фазовое отделение воды от каучукового клея в закрытом сепараторе, получая таким образом межфазный слой в сепараторе; галогенирование каучукового клея, чтобы таким образом получать галогенированный бутилкаучук.

[0012] В соответствии с другим аспектом настоящего изобретения обеспечивается устройство для получения бутилкаучукового клея из суспензии бутилкаучука, при этом клей содержит бутилкаучук в негалогенированном органическом растворителе, а суспензия содержит бутилкаучук в воде, и при этом устройство содержит закрытую зону растворения, выполненную с возможность приема суспензии бутилкаучука и негалогенированного органического растворителя, зона растворения содержит приспособление для смешивания суспензии и растворителя, при этом бутилкаучук растворяется в растворителе с образованием бутилкаучукового клея в воде; и закрытую зону разделения, горизонтально смежную с зоной растворения, при этом зона разделения способствует фазовому отделению бутилкаучукового клея от воды путем образования водного слоя, отделенного по вертикали от слоя клея межфазным слоем, зона разделения, главным образом, предусматривает горизонтальный поток и имеет по меньшей мере два выпускных отверстия, расположенных по вертикали на расстоянии друг от друга, достаточном для раздельного сбора водного слоя и слоя клея.

Краткое описание графических материалов

[0013] Далее настоящее изобретение будет описано со ссылкой на графические материалы, в которых на

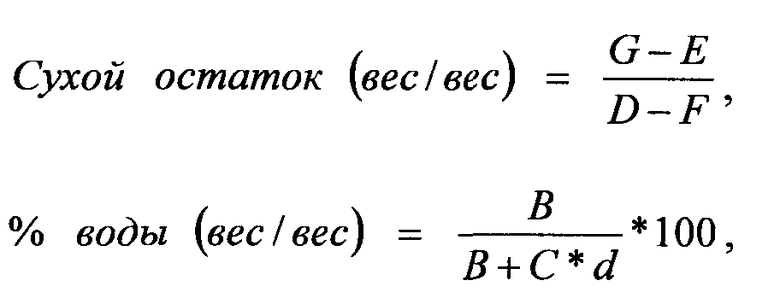

[0014] фигуре 1 показано влияние времени начального перемешивания на разделение клеевой/водной фазы в экспериментах с лабораторной опытной партией;

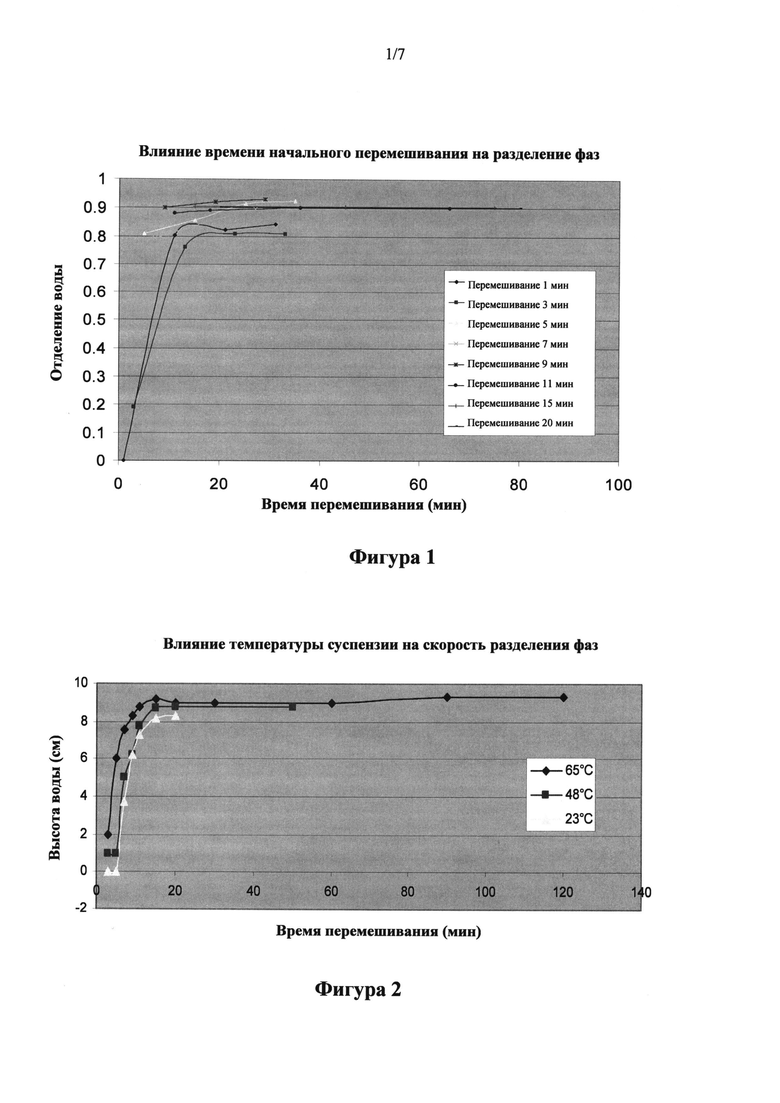

[0015] фигуре 2 показано влияние температуры суспензии на скорость оседания в экспериментах с лабораторной опытной партией;

[0016] фигуре 3 показано влияние размера крошки каучука на скорость оседания в экспериментах с лабораторной опытной партией;

[0017] фигуре 4 показано влияние уровня стеарата кальция на скорость оседания в экспериментах с лабораторной опытной партией;

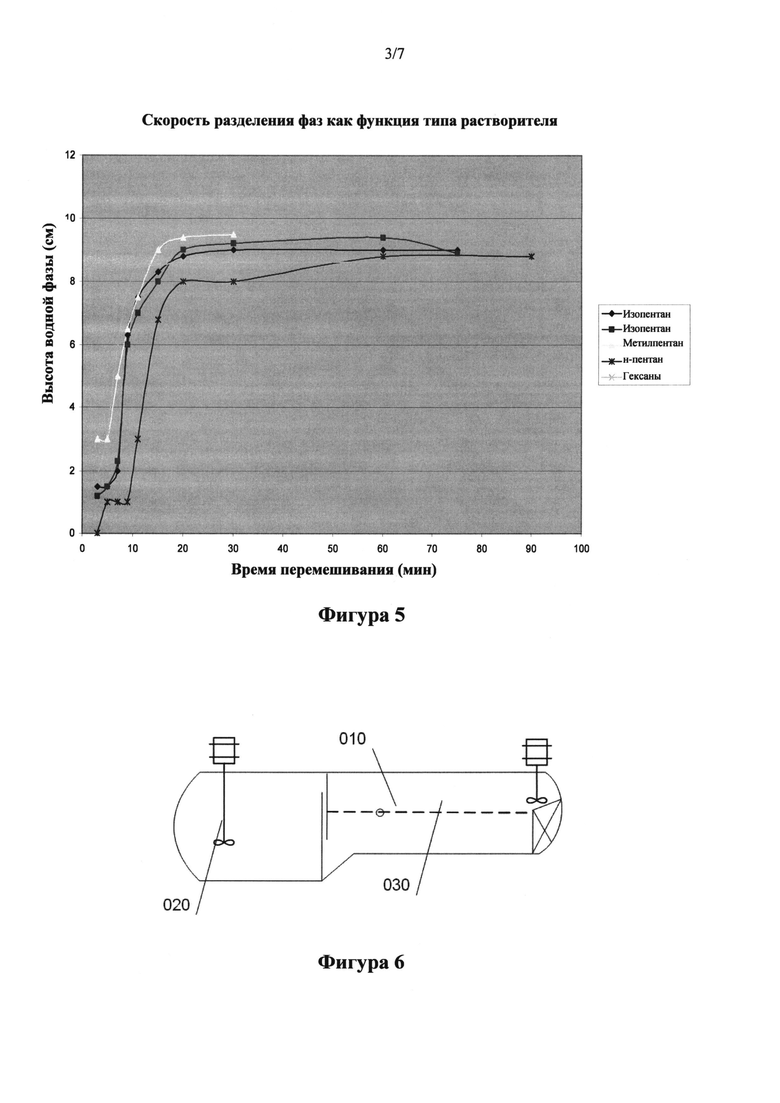

[0018] фигуре 5 показано влияние типа растворителя на профиль оседания в экспериментах с лабораторной опытной партией;

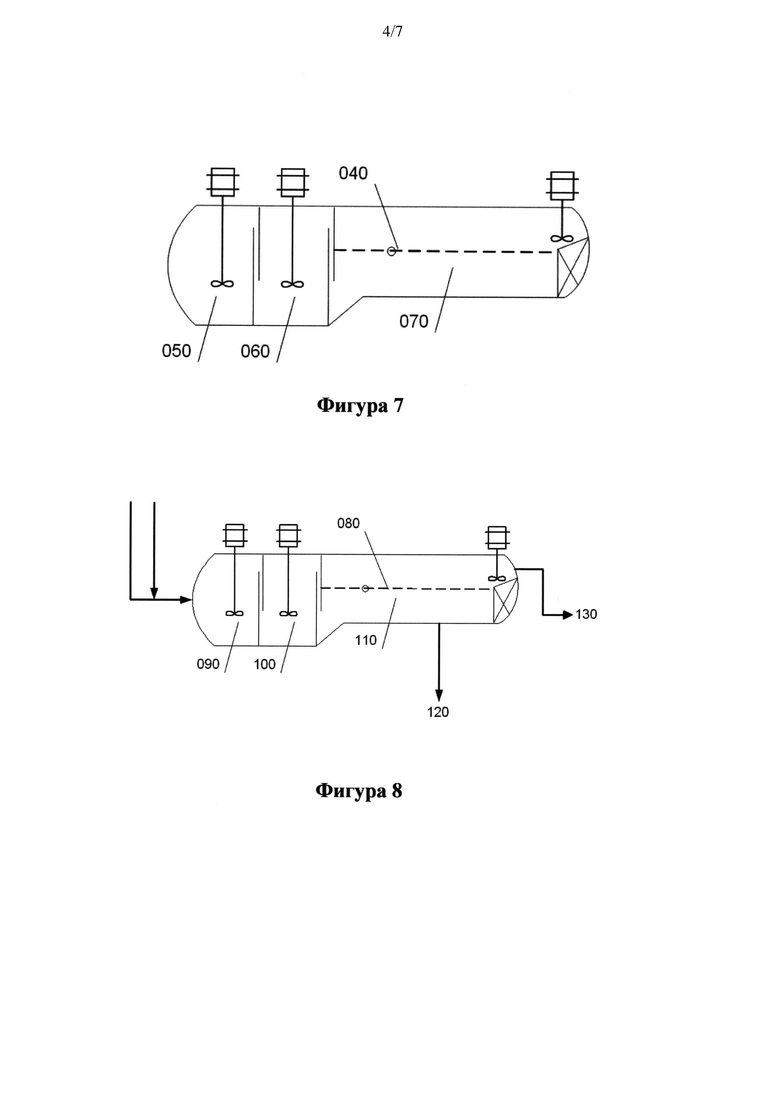

[0019] фигуре 6 показан вид спереди закрытого горизонтального устройства для получения каучукового клея;

[0020] фигуре 7 показан вид спереди другого закрытого горизонтального устройства для получения каучукового клея;

[0021] фигуре 8 показана технологическая схема, демонстрирующая особенности конструкции закрытого горизонтального устройства для получения каучукового клея;

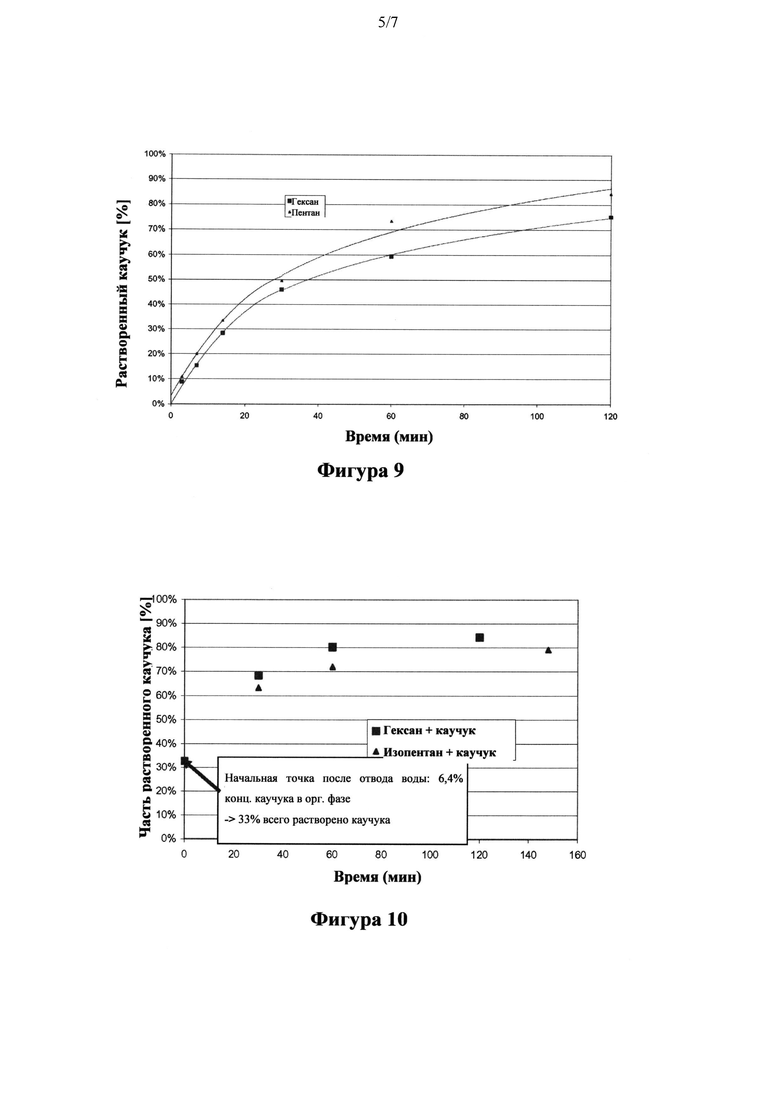

[0022] фигуре 9 показана кривая растворения для бутилкаучука как в гексане, так и в изопентане;

[0023] фигуре 10 показана кривая растворения для бутилкаучука как в гексане, так и изопентане;

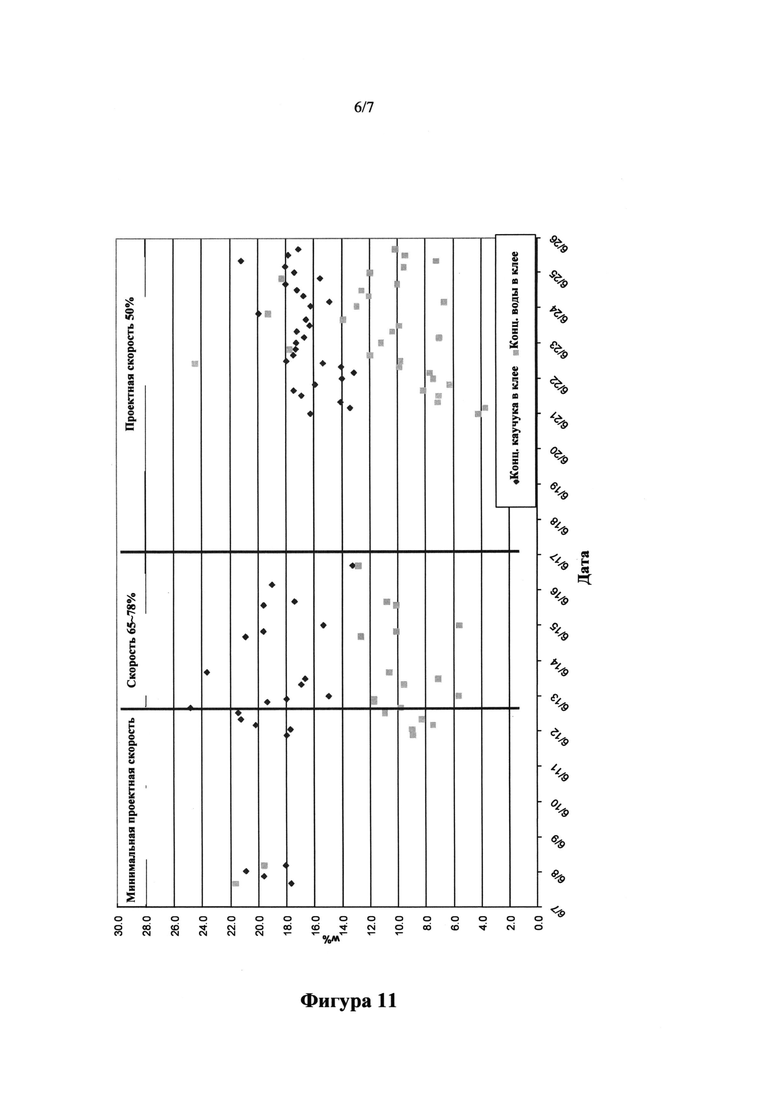

[0024] фигуре 11 показано содержание каучука и воды в образцах каучукового клея, собранных во время непрерывных опытных промышленных испытаний; и

[0025] фигуре 12 показано содержание гексана в образцах воды, собранных во время опытных промышленных испытаний.

Подробное описание изобретения

[0026] Бутилкаучуковые полимеры обычно являются производными по меньшей мере одного изоолефинового мономера, по меньшей мере одного мультиолефинового мономера и необязательно также сополимеризуемых мономеров. В одном варианте осуществления бутилкаучук может содержать повторяющиеся звенья, полученные из изомоноолефинового мономера и сопряженного диенового мономера. В другом варианте осуществления бутилкаучук может содержать повторяющиеся звенья, полученные из изомоноолефинового мономера и стирольного мономера. В еще одном варианте осуществления бутилкаучук может содержать повторяющиеся звенья, полученные из изомоноолефинового мономера, сопряженного диенового мономера и стирольного мономера.

[0027] Бутилкаучук не ограничивается конкретным изоолефином. В настоящем изобретении рассматривается любой изоолефин, известный специалисту в данной области техники, включая изоолефины, содержащие, например, атомы углерода в диапазоне от 4 до 16. В одном варианте осуществления настоящего изобретения рассматриваются изомоноолефины, содержащие от 4 до 7 атомов углерода. Примеры изомоноолефинов для применения в настоящем изобретении включают изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и смеси. Предпочтительным изомоноолефином является изобутен (изобутилен).

[0028] Аналогично, бутилкаучук не ограничивается конкретным мультиолефином. Мультиолефины, сополимеризуемые с изоолефинами, как известно специалисту в данной области техники, могут использоваться в практическом осуществлении настоящего изобретения. Мультиолефиновые мономеры, содержащие сопряженные алифатические диены, являются предпочтительными. Примеры таких мультиолефинов включают, например, те, которые содержат атомы углерода в диапазоне от 4 до 14, предпочтительно от 5 до 11 атомов углерода. Примеры подходящих мультиолефинов включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси. Предпочтительный мультиолефин включает изопрен.

[0029] Бутилкаучук, используемый в настоящем изобретении, может включать сомономер, отличный от вышеупомянутых мультиолефинов, такой как алкилзамещенный виниловый ароматический сомономер, включая, но без ограничения, С1-С4алкилзамещенный стирол. Конкретные примеры таких сомономеров включают, например, ά-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. В данном варианте осуществления настоящего изобретения бутилкаучуковый полимер может включать, например, статистические сополимеры изобутилена, изопрена и пара-метилстирола.

[0030] Предпочтительный бутилкаучук содержит по меньшей мере 0,5 мол.%, предпочтительно по меньшей мере 0,75 мол.%, более предпочтительно по меньшей мере 1,0 мол.%, еще более предпочтительно по меньшей мере 1,5 мол.%, даже еще более предпочтительно по меньшей мере 2,0 мол.% повторяющихся звеньев, полученных от по меньшей мере одного мультиолефинового мономера.

[0031] Когда бутилкаучук образуется из мономерной смеси, он подается на окончательную обработку в виде каучуковой крошки в водной суспензии. Чтобы предотвратить чрезмерные потери растворителя, а не отделять каучуковую крошку от воды, суспензия вместо этого энергично смешивается с негалогенированным органическим растворителем для растворения каучуковой крошки в растворителе. Затем происходит процесс гравитационного разделения, где обеспечивается отделение водной и органической фазам друг от друга. В данном процессе гравитационного разделения между фазами может образовываться межфазный слой, иногда называемый "лоскутным слоем". Важно разрушить этот слой, чтобы предотвратить закупоривание и загрязнение далее расположенного оборудования. Разрушение слоя желательно осуществлять мягким способом, чтобы предотвратить эмульгирование фаз на границе, которое увеличивает период времени, необходимый для того, чтобы произошло достаточное разделение.

[0032] В одном варианте осуществления разрушение межфазного слоя осуществляется путем рециркуляции части органической фазы в сепаратор. Рецикловое количество желательно поддерживать небольшим, поскольку рециркуляция уменьшает общую продолжительность выдержки в сепараторе и тем самым отрицательно влияет на процесс разделения. Чтобы минимизировать количество растворителя, требующегося для рециркуляции, желательно, чтобы рецикловый растворитель вводился непосредственно в межфазный слой для его мягкого разрушения и тем самым предотвращения засорения далее расположенного оборудования.

[0033] В одном варианте осуществления отношение рециклового органического растворителя к общему каучуковому клею, выходящему из сепаратора, составляет менее 20%, предпочтительно менее 15%, более предпочтительно менее 10% по объему. В другом варианте осуществления межфазный слой перемешивается с подводимой удельной мощностью от 0,001 до 0,05 Вт/л, предпочтительно от 0,01 до 0,04 Вт/л, более предпочтительно от 0,015 до 0,03 Вт/л.

[0034] Продолжительность выдержки в зоне смешивания составляет от 3 до 120 минут, предпочтительно от 4 до 60 минут, более предпочтительно от 5 до 30 минут. На время смешивания могут оказывать влияние по меньшей мере температура смешивания и выбор растворителя.

[0035] Способ может быть осуществлен при комнатной температуре или температуре выше комнатной. Этапы смешивания и разделения могут быть осуществлены при разных температурах. Способ предпочтительно осуществляют при температуре от 20 до 85°C, предпочтительно от 25 до 75°C, более предпочтительно от 30 до 70°C, еще более предпочтительно от 50 до 70°C.

[0036] Способ может быть осуществлен при давлении окружающей среды, ниже или выше давления окружающей среды. При вышеупомянутых температурах давление может подниматься до значений существенно выше давления окружающей среды, но тогда, как правило, составляет ниже 2 МПа.

[0037] С целью обеспечения экономической производительности, достигая одновременно при этом эффективного разделения, желательно, чтобы входящая суспензия каучука содержала более от 5 до 20 вес.% бутилкаучука в воде. Предпочтительно концентрация суспензии каучука содержит от 6 до 12 вес.% бутилкаучука в воде. Каучуковый клей, выходящий из сепаратора, предпочтительно содержит более от 5 до 30 вес.% бутилкаучука. Предпочтительно, каучуковый клей содержит от 18 до 22 вес.% бутилкаучука.

[0038] В одном варианте осуществления негалогенированный органический растворитель предпочтительно выбирают из группы, включающей негалогенированные алифатические углеводороды. В предпочтительном варианте осуществления настоящего изобретения негалогенированный органический растворитель содержит по меньшей мере 80 вес.% одного или нескольких негалогенированных алифатических углеводородов, имеющих точку кипения в диапазоне 25°C-100°C при давлении 1013 гПа, предпочтительно по меньшей мере 90 вес.%, еще более предпочтительно по меньшей мере 95 вес.% и еще более предпочтительно по меньшей мере 99 вес.%, а остаток представляет собой другие негалогенированные углеводороды. Негалогенированные алифатические углеводороды, имеющие точку кипения в диапазоне 25°C-100°C при давлении 1013 гПа включают н-пентан, изопентан, циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан, 2,2,3-триметилбутан, н-гептан, 2-метилгексан, 3-метилгексан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 3-этилпентан и 2,2-диметилпентан.

[0039] В другом варианте осуществления негалогенированный органический растворитель выбирают из группы, которая включает н-пентан, изопентан, циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан, 2,2,3-триметилбутан, н-гептан, 2-метилгексан, 3-метилгексан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 3-этилпентан и 2,2-диметилпентан или их смеси.

[0040] Как только получен бутилкаучуковый клей, бутилкаучук может быть подвергнут процессу галогенирования для получения галогенированного бутилкаучука, который в данном документе также называют галобутилкаучуком. Бромирование или хлорирование может выполняться в соответствии со способами, известными специалистам в данной области техники, например, методиками, описанными в Rubber Technology, 3rd Ed., Edited by Maurice Morton, Kluwer Academic Publishers, pp.297-300, и других документах, цитируемых здесь, которые все включены в данный документ посредством ссылки.

[0041] В одном варианте осуществления галогенированный бутилкаучук содержит галогенированный бутилкаучук, содержащий изобутилен и менее чем 2,2 мол.% изопрена. Такой галогенированный бутилкаучук поставляется на рынок, например, компанией LANXESS Deutschland GmbH и продается под названием ВВ2030™.

[0042] Устройство, используемое для осуществления способа получения каучукового клея, представляет собой закрытый горизонтальный реактор, состоящий из по меньшей мере одной зоны смешивания (или зоны растворения) и по меньшей мере одной зоны разделения (или зоны отстаивания), спроектированный для осуществления способа получения клея.

[0043] В одном варианте осуществления обеспечивается устройство для получения бутилкаучукового клея из суспензии бутилкаучука, при этом клей содержит бутилкаучук в негалогенированном органическом растворителе, а суспензия содержит бутилкаучук в воде, и при этом устройство содержит закрытую зону растворения, выполненную с возможность приема суспензии бутилкаучука и негалогенированного органического растворителя, зона растворения содержит приспособление для смешивания суспензии и растворителя, при этом бутилкаучук растворяется в растворителе с образованием бутилкаучукового клея в воде; и закрытую зону разделения, горизонтально смежную с зоной растворения, при этом зона разделения способствует фазовому отделению бутилкаучукового клея от воды путем образования водного слоя, отделенного по вертикали от слоя клея межфазным слоем, зона разделения, главным образом, предусматривает горизонтальный поток и имеет по меньшей мере два выпускных отверстия, расположенных по вертикали на расстоянии друг от друга, достаточном для раздельного сбора водного слоя и слоя клея. В другом варианте осуществления устройство также содержит приспособление для перемешивания, достигающее межфазного слоя, чтобы перемешивать и разрушать межфазный слой. В другом варианте осуществления устройство для смешивания содержит жидкостный трубопровод для введения каучукового клея в межфазный слой.

[0044] Желательно, чтобы этапы растворения и разделения происходили в закрытом резервуаре для уменьшения общего количества потерь растворителя из процесса. Также желательно, чтобы оба этапа происходили в общем резервуаре для сокращения перемещения по трубам между резервуарами, которое может приводить к образованию стабильных эмульсий, которые отрицательно влияют на эффективность оседания. Резервуар может быть разделен на зону смешивания и зону разделения. Эти зоны предпочтительно отделены друг от друга внутренней конструкцией резервуара, которая ограничивает или препятствует нерегулируемому перемещению текучей среды между зонами.

[0045] Размеры зоны смешивания могут отличаться от размеров зоны разделения. Зона смешивания может иметь большую ширину и меньшую длину, чем зона разделения. Зона смешивания предпочтительно расположена смежно с зоной разделения в боковом направлении. Выпускные отверстия для текучей среды сепаратора предпочтительно расположены вертикально на расстоянии друг от друга, достаточном для того, чтобы позволять верхней и нижней фракциям в сепараторе быть отведенными отдельно друг от друга. Выпускные отверстия для текучей среды предпочтительно расположены на конце сепаратора, противоположном зоне смешивания. Это способствует более равномерному распределению времени пребывания и уменьшает стремление текучей среды к проскальзыванию в реакторе.

[0046] Поток через зоны смешивания и разделения является предпочтительно горизонтальным. Это обеспечивается с для того, чтобы повысить степень происходящего разделения и лучше контролировать продолжительность выдержки водной и органической фаз. Благодаря горизонтальному течению, из каждой из верхней и нижней фракций сепаратора может быть извлечен желаемый расход, чтобы контролировать продолжительность выдержки каждой фракции, предпочтительно чтобы поддерживать постоянную продолжительность выдержки каждой фракции. Вертикальные структуры потока способствуют перемешиванию между верхней и нижней фракциям и затрудняют установление соответствия продолжительностей выдержки фракций для поддержания однородного распределения продолжительности пребывания в сепараторе. Следовательно, горизонтальные структуры потока обычно способствуют лучшему общему разделению между верхней и нижней фракциями. Кроме того, вертикальный сепаратор обычно имеет меньшую граничную зону для разделения фаз, по сравнению с горизонтальным резервуаром, и вертикальный сепаратор предрасположен к закупорке и образованию скопления вследствие накопления каучука на границе, особенно без перемешивания граничного слоя.

[0047] На фигуре 6 показано схематическое изображение закрытого горизонтального резервуара 010, состоящего из камеры смешивания или зоны смешивания 020, которая является реактором непрерывного действия с перемешиванием, и отстойника или зоны разделения 030.

[0048] На фигуре 7 показано схематическое изображение другого закрытого горизонтального резервуара 040, состоящего из двух камер смешивания 050 и 060, соответственно, и отстойника 070.

[0049] Как показано в описываемых ниже экспериментах, скорость разделения фаз зависит от времени смешивания и количества растворенной в смеси крошки каучука. Следовательно, можно сделать вывод, что два или более соединенных последовательно реактора непрерывного действия с перемешиванием (CSTR) обеспечивают более однородное смешивание, которое дает возможность лучшего разделения.

[0050] На фигуре 8 показана технологическая схема закрытого горизонтального резервуара 080 в способе получения каучукового клея. Каучуковую суспензию и растворитель вводили в резервуар и пропускали через две камеры смешивания 090 и 100, соответственно, до поступления в отстойник 110 резервуара. Водную фазу обрабатывают для удаления вовлеченного растворителя и рециркулирования в качестве технической воды через выпускное отверстие 120. Каучуковый слой пропускают через выпускное отверстие 130 для последующей обработки. Резервуар эксплуатируют в наполненном состоянии. Соединение с последующим процессом является настолько коротким и прямым, насколько это возможно (горизонтальное или под небольшим наклоном). Входное отверстие в зоне смешивания находится в стороне возле верхней части.

[0051] Размер зоны смешивания или растворения определяют в соответствии с необходимым временем пребывания. В одном варианте осуществления подводимая удельная мощность составляет от 1,0 до 2,0 кВт/м3, предпочтительно от 1,2 до 1,5 кВт/м3. Зона растворения может содержать две или более камеры смешивания, которые оснащены многоступенчатым смесителем, например, двухступенчатым Viscoprop™ с диаметром 2500 мм и углом лопатки 53°, и двумя или более плоскими направляющими перегородками. Расположение ступеней выбирают так, что в случае поломки смесителя ступени остаются в водной фазе. Это уменьшает вероятность образования стабильной эмульсии (локально некорректное соотношение фаз), когда мешалки повторно запускают. Положение входного отверстия выбирают так, чтобы свести к минимуму образование замкнутых контуров текучей среды. Рекомендуется предварительное смешивание суспензии и растворителя, например, путем их объединения в Т-образной части трубопровода, необязательно включающей статические смешивающие элементы. Для поднимающей мешалки в конце сепаратора можно использовать мешалку с поперечными элементами с углом лопасти, например, 45 градусов, чтобы создавать восходящее направление потока. Подводимая удельная мощность составляет, например, приблизительно 0,1 кВт/м3.

[0052] В одном варианте осуществления зона разделения содержит ряд перегородок над потоком и под потоком, чтобы создавать петлевое направление потока и однородное распределение времени пребывания. Направление потока через сепаратор является практически горизонтальным. Перегородки, например, спроектированы так, чтобы образовывать прямоугольный канал, в котором средняя скорость нисходящего потока составляет от 0,1 до 0,5 м/с, предпочтительно 0,4 м/с, при максимальной скорости потока. Это гарантирует, что дисперсная органическая фаза перемещается вниз относительно стенки отстойника, несмотря на то, что дисперсная органическая фаза будет перемещаться вверх относительно непрерывной водной фазы из-за силы выталкивания. В одном варианте осуществления рассчитывают так, чтобы отстойник имел диаметр от 1,5 до 5 м, предпочтительно от 2,5 до 4,0 м и активную длину отстаивания от 3 до 20 м, предпочтительно от 8 до 15 м.

[0053] В одном варианте осуществления камеры смешивания спроектированы для обеспечения средней продолжительности выдержки 14 минут в каждой камере. Это время смешивания выбирается так, чтобы растворять минимальную часть каучука до разделения, чтобы гарантировать достаточную производительность разделения фаз. Могут быть одна или две последовательные камеры смешивания. В одном варианте осуществления закрытая верхняя часть камер смешивания и сепаратор имеют одну высоту для того, чтобы можно было эксплуатировать устройство в особой ситуации, когда смеситель второй камеры выходит из строя. В этом случае вторая камера смешивания может использоваться как продолжение сепаратора. Это трудно сделать, если верхняя часть камер находится не на той же высоте.

Примеры

[0054] Настоящее изобретение может быть продемонстрировано со ссылкой на следующие неограничивающие примеры.

[0055] Сначала были проведены экспериментальные исследования лабораторных партий с использованием закрытого стеклянного реактора, чтобы имитировать производственные условия. Некоторые требуемые данные о свойствах клея были получены из данных экспериментов и представлены в данном документе.

[0056] Последующие испытания опытной партии проводили на предприятии по производству каучука компании LANXESS с использованием резервуара на 50 л с мешалкой. Данные эксперименты обеспечили основу для проектирования смесительно-отстойного устройства производственного масштаба. Проект смесителя-отстойника предоставлен в отчете для максимального общего впускного объемного потока 300 м3/ч, что соответствует 16 т/ч каучуковой крошки.

[0057] Для проверки проекта в условиях непрерывного потока был сконструирован один опытный промышленный резервуар производственного масштаба на 2920 л с двумя камерами смешивания с мешалкой и одним отстойником.

Пример 1 - эксперименты с лабораторной опытной партией

Эксперименты с опытной партией проводили с использованием устройства закрытого стеклянного реактора, чтобы имитировать производственные условия. Проверяли влияние на процесс получения клея следующих основных параметров: время перемешивания; температура (23°C, 40°C и 65°C); классы бутилкаучука (LANXESS хлорбутил СВ 1240 и бромбутил ВВ2030, каучуковые основы ВВ2040 и ВВХ2); размер каучуковой крошки (крошка крупного размера: 6,3-19,9 мм, крошка мелкого размера: 0,5-3,5 мм); уровень стеарата кальция (1% и 3%); и тип растворителя (гексаны, изогексан, изопентан, н-гексан).

Материалы, использованные в данном исследовании

[0058] Крошка бутилкаучука (хлорбутил СВ1240 и бромбутил ВВ2030, ВВ2040 и ВВХ2 каучуковые основания) была использована в том виде, как поставляется LANXESS Inc. LANXESS бромбутил ВВ2030 - это бромированный сополимер изобутилена и изопрена с содержанием брома 1,8±0,2 вес.% и вязкостью по Муни (ML 1+8 при 125°C) 32±4.

LANXESS хлорбутил СВ1240 - это хлорированный сополимер изобутилена и изопрена с содержанием хлора 1,25±0,1 вес.% и вязкостью по Муни (ML 1+8 при 125°C) 38±4.

LANXESS BB2040 - это бромированный сополимер изобутилена и изопрена с содержанием брома 1,8±0,2 вес.% и вязкостью по Муни (ML 1+8 при 125°C) 39±4.

LANXESS BBX2 - это бромированный сополимер изобутилена и изопрена с содержанием брома 1,8±0,2 вес.% и вязкостью по Муни (ML 1+8 при 125°C) 46±4.

Были использованы следующие растворители: гексан (предел кипения 65-69°C) и изогексан (предел кипения 57-61°C) (производства Imperial Oil); изопентан и н-пентан (производства Sigma-Aldrich). Для всех экспериментов использовали дистиллированную/деионизированную воду.

Общая процедура для экспериментов растворения и разделения фаз

[0059] В экспериментах по растворению и разделению фаз выполняют следующие этапы на которых:

1. устанавливают закрытое стеклянное устройство, оснащенное цилиндрическим реактором на 4 л, крышкой реактора с тремя горловинами, водяным холодильником, верхней мешалкой;

2. нагревают воду паром до 75-80°C и переносят требуемое количество в резервуар реактора (этот шаг не требуется, если эксперимент должен быть выполнен при комнатной температуре);

3. измеряют высоту воды от низа до уровня водного мениска и фиксируют температуру;

4. отвешивают необходимую мокрую каучуковую крошку и переносят ее в резервуар;

5. измеряют высоту воды от низа до уровня водного мениска и фиксируют температуру;

6. монтируют верхнюю часть и удостоверяются, что все устройство надежно закрыто без протечек холодной водой, проходящей через холодильник;

7. включают мешалку и устанавливают на 600 об./мин;

8. удостоверяются, что температура каучуковой суспензии в резервуаре достигает необходимой температуры (этот этап не требуется, если эксперимент подлежит выполнению при комнатной температуре);

9. измеряют и переносят углеводородный растворитель в резервуар, используя дополнительную воронку;

10. запускают таймер и позволяют содержимому каучуковой суспензии перемешаться в течение требуемого периода времени;

11. останавливают перемешивание и измеряют высоту фаз воды и каучукового клея;

12. повторно запускают перемешивание и останавливают после одного часа, чтобы убедиться в полном растворении каучука в углеводороде;

13. затем с помощью шприца отбирают образец каучукового клея на вязкость, твердость каучука и содержание воды.

Измерение вязкости раствора

[0060] Измерения вязкости выполняли на вискозиметре BrookfieldTM LV-DV III Ultra в вытяжном шкафу. Прибор откалибровали с помощью стандартных силиконовых масел Brookfield с вязкостью 1000 сП, 5000 сП и 12,500 сП при 25°C. Для всех измерений вязкости использовали адаптер для малых образцов и шпиндель SC4-18.

Измерения концентрации каучука и содержания воды

[0061] Свойства клея, такие как концентрация каучука и содержание воды, измеряли с помощью следующих лабораторных методик.

[0062] Помещают пустую центрифужную пробирку в зажим, установленный в вытяжном шкафу. Заполняют центрифужную пробирку 90-100 мл каучукового раствора. Центрифугируют клей в течение 10 минут при приблизительно 1000 об./мин. Извлекают образец из центрифуги и записывают объем воды (нижний слой) и общий объем (гексан и вода). Заполняют чистый/сухой шприц приблизительно 3 мл верхнего слоя гексана. Взвешивают шприц и клей с точностью до трех знаков после запятой. Фиксируют вес. Взвешивают сухую алюминиевую тару с точностью до трех знаков после запятой. Фиксируют вес. Добавляют 2-3 мл каучукового раствора из спринцовки в тару. Взвешивают пустой шприц с точностью до трех знаков после запятой. Фиксируют вес. Помещают тару с клеем в ней на нагревательный элемент в вытяжном шкафу и оставляют до высыхания. Как только высохла, помещают тару в эксикатор до остывания. Взвешивают тару плюс каучук с точностью до трех знаков после запятой. Фиксируют вес.

Расчеты

Плотность воды при комнатной температуре принимают равной 1 г/мл.

Плотность раствора гексан + каучук рассчитывается по формуле:

d, плотность гексановой фазы =(0,002071*8*100)+0,660;

А= Общий объем образца (гексан + вода) в мл;

В= Объем воды в мл;

С= Объем гексан + каучук в мл (равен [А-В]);

D= Вес шприца плюс клей;

Е= Вес пустой алюминиевой тары;

F= Вес шприца после перемещения клея в тару;

G= Вес алюминиевой тары плюс высушенный каучук;

S= Всего сухого остатка.

% общего содержания сухого остатка =(100-% воды)*S.

РЕЗУЛЬТАТЫ

[0063] Эксперименты с лабораторной опытной партией были спланированы для исследования ключевых параметров, оказывающих влияние на процессы растворения и разделения фаз при создании клея. Следующие таблицы представляют перечень контролируемых экспериментов, выполненных для исследования ключевых параметров для процессов растворения и разделения фаз.

Свойства каучукового раствора

[0064] Для экспериментов 1-18 содержание воды в клее было определено на основании начальной высоты водной фазы и окончательной высоты водной фазы в конце экспериментов (таблица 7).

[0065] Для экспериментов 20-31 образцы клея отобрали в конце экспериментов для измерений общего содержания сухого остатка, содержания воды и вязкости раствора.

[0066] Во всех случаях каучуковая крошка была полностью растворена в растворе. Итоговые результаты приведены в таблице 8.

[0067] Влияние (1) времени начального перемешивания на разделение клейкой/водной фаз; (2) температуры суспензии на скорость оседания; (3) размера каучуковой крошки на скорость оседания; (4) уровня стеарата кальция на скорость оседания и (5) типа [растворителя] профиль оседания показано на фигурах 1-5, соответственно.

[0068] На основании лабораторных последовательных экспериментов были сделаны выводы о том, что:

(1) разделение фаз воды и каучукового клея наблюдалось во всех исследованных углеводородных растворителях (гексан, метилпентан, н-пентан и изопентан);

(2) при начальной температуре суспензии 60-65°C разделение фаз достигает равновесия за 15 минут;

(3) начальная скорость фазового разделения зависит от температуры суспензии (более быстрая начальная скорость фазового разделения для более высокой температуры);

(4) скорость фазового разделения зависит от времени смешивания;

(5) оказывается, что распределение размера крошки (размер крошки 6,3-19,9 мм по сравнению с 0,5-3,5 мм) не оказывает влияния на фазовое разделение;

(6) уровень стеарата кальция в каучуковой крошке может оказывать влияние на начальную скорость фазового разделения; и

(7) эксперименты, включающие растворители с более низкой точкой кипения, такие как изопентан и н-пентан, проведенные при комнатной температуре, показали четкое разделение фаз за 20-30 минут и с более низкой скоростью разделения, чем другие эксперименты, проведенные при более высоких температурах.

Пример 2 - испытания опытной партии

Общее описание процедуры

[0069] Резервуар на 50 л, оснащенный 4 плоскими перегородками и 3-ступенчатой мешалкой Viscoprop, использовали на предприятии по производству каучука LANXESS для проведения испытаний опытной партии, чтобы определить подробные проектные размеры резервуара промышленного масштаба.

[0070] Крошку отобрали на предприятии по производству каучука и отделили от несвязанной воды. Количество крошки для одного испытания отвесили в лаборатории. Вода, которая также взяли непосредственно прямо из заводской каучуковой суспензии, дозировали в смесительный резервуар вручную, и затем в смесительный резервуар было подано предварительно отвешенное количество каучуковой крошки. Мешалку запустили, а резервуар закрыли. Температуру в смесительном резервуаре довели до необходимой посредством нагревательной рубашки. После того, как реакцию полимеризации остановили, в закрытый резервуар подали растворитель в желаемом количестве. Поток и характер оседания наблюдали через смотровое стекло сбоку резервуара. Из закрытого резервуара отобрали образцы органической и водной фаз. Пробоотборник для органической фазы был оснащен экраном, поэтому нерастворившиеся частицы каучука в образец не просочились.

Испытание 1

[0071] Целью испытания 1 было изучить характер растворения каучука в гексане в присутствии несвязанной воды. Объем наполнения составлял 45 л. Концентрация каучука в суспензии составляла 8 вес.%. Концентрация сухого каучука составляла макс.19,4 вес.% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C. Перед подачей в резервуар была сделана фотография крошки. После 3, 7, 14, 30, 60 и 120 минут перемешивания мешалку выключали и отбирали образцы органической фазы. Затем смеситель снова запускали, и органическая фаза смешивалась с водной фазой. После 3 и 7 минут перемешивания разделение и появление отчетливой границы занимали более 1 минуты. После 14 минут перемешивания разделение фаз занимало приблизительно 40 секунд.

Испытание 2

[0072] Целью испытания 2 было изучить характер растворения каучука в изопентане в присутствии несвязанной воды. Объем наполнения составлял 45 л. Концентрация каучука в суспензии составляла 8 вес.%. Концентрация сухого каучука составляла макс.19,4 вес.% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C. Перед подачей в резервуар сделали фотографию крошки. После 3, 7, 14, 30, 60 и 120 минут перемешивания мешалку выключали, и отбирали образцы органической фазы. Затем органическую фазу снова смешивали с водной фазой. После 3 и 7 минут перемешивания разделение и появление отчетливой границы занимало более 1 минуты. После 14 минут перемешивания разделение фаз занимало приблизительно 40 секунд.

[0073] Кривая растворения представлена на фигуре 9. 23 минуты были выбраны как стандартное время перемешивания для испытаний 3, 4 и 5, в результате чего по прошествии этого времени растворился приблизительно 41% каучука. Смесь данного раствора обеспечивает хорошее фазовое разделение для оседания.

Испытание 3

[0074] Целью испытания 3 было изучить характер оседания каучука в гексане/воде и характер растворения каучука в гексане после удаления несвязанной воды. Объем наполнения составлял 45 л. Концентрация каучука в суспензии составляла 8 вес %. Концентрация сухого каучука составляла макс. 19,4% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C.

[0075] После 23 минут перемешивания мешалку выключали и отбирали образцы органической и водной фаз, непосредственно после оседания и через 30 минут без перемешивания (только органическая фаза). Концентрация растворенного каучука в клее составляла приблизительно 6,3% (после 23 минут перемешивания) и 6,4% (через 30 минут после остановки смесителя, время оседания без перемешивания). Это соответствует части в 33% растворяемого каучука. Время оседания составило приблизительно 45 секунд. Через две минуты после остановки смесителя никаких дальнейших изменений границы не наблюдали.

[0076] После 30 минут оседания отводили водную фазу, а органическую фазу снова перемешивали в течение 120 минут. Условия перемешивания были неудовлетворительными, поскольку система перемешивания была оптимизирована для CMU или высоких уровней жидкости в смесителе, соответственно. После 30, 60 и 120 минут перемешивания отбирали образцы органической фазы. Кривая растворения показана на фигуре 10.

Испытание 4

[0077] Целью испытания 4 было изучить характер оседания каучука в изопентане/воде и характер растворения каучука в изопентане после удаления несвязанной воды. Объем наполнения составлял 45 л. Концентрация каучука в суспензии составляла 8%. Концентрация сухого каучука составляла макс. 19,4% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C.

[0078] После 23 минут перемешивания мешалку выключали и отбирали образцы органической и водной фаз, непосредственно после оседания и через 30 минут без перемешивания (только органическая фаза). Концентрация растворенного каучука в клее составляла приблизительно 6,4% (после 23 минут перемешивания) и 6,4% (через 30 минут после остановки смесителя, время оседания без перемешивания). Это соответствует части в 33% растворяемого каучука. Вывод заключается в том, что в отстойнике (без перемешивания) каучук растворяется очень медленно.

[0079] время оседания составило приблизительно 30 секунд. Через две минуты после остановки смесителя никаких дальнейших изменений границы не наблюдали. Затем водную фазу отводили, а органическую фазу снова перемешивали в течение 120 минут. Условия перемешивания были неудовлетворительными, поскольку система перемешивания была оптимизирована для CMU. После 30, 60 и 120 минут перемешивания отбирали образцы органической фазы. Кривая растворения показана на фигуре 10.

Испытание 5

[0080] Целью испытания 5 было изучить характер оседания каучука в изопентане/воде с более высокой концентрацией сухого остатка. Объем наполнения составлял 45 л. Концентрация каучука в суспензии составляла 8%. Концентрация сухого каучука составляла макс. 21,7% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C.

[0081] После 23 минут перемешивания мешалку выключали и отбирали образцы органической и водной фаз. Концентрация растворенного каучука в клее составляла приблизительно 7,5%. Это соответствует части в 34,6% растворяемого каучука. Время оседания составило приблизительно 30 секунд. Через две минуты после остановки смесителя никаких дальнейших изменений границы не наблюдали.

Испытание 6

[0082] Целью испытания 6 было изучить характер образования скопления каучука на границе между фазами в изопентане/воде и требования к мощности для разрушения скопления. Объем наполнения составлял 30 л. Концентрация каучука в суспензии составляла 8%. Концентрация сухого каучука составляла макс.19,4% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C.

[0083] Воду, крошку и растворитель поместили в смесительный резервуар без перемешивания. Через 30 минут включили мешалку и скорость вращения увеличивали, пока скопление не разрушилось. После этого смесь перемешивали еще 7, 14 и 30 минут (остановка смесителя после указанного времени перемешивания) для визуального наблюдения за органической фазой на нижнем уровне заполнения (30 л вместо 45 л).

[0084] Уплотнение было разрушено при низкой подводимой мощности (54 об./мин, 0,02 Вт/л). После 7 минут начального перемешивания видно чистую фазу изопентана (после оседания). После 14 минут начального перемешивания четкая органическая фаза/фаза растворителя не была видна, и расслоение органической фазы было приемлемым.

Испытание 7

[0085] Целью испытания 7 было изучение образования эмульсии каучука в изопентане/воде. Объем наполнения составлял 30 л (нижний уровень для обзора в смотровом стекле). Концентрация каучука в суспензии составляла 8%. Концентрация сухого каучука составляла макс.19,4% относительно органической фазы (при полном растворении). Подводимая удельная мощность мешалки составляла 1,2 Вт/л. Температура составляла 50°C.

[0086] После начального перемешивания в течение 23 минут мешалку выключили. Разделение завершили за 1 минуту. После этого смесь снова перемешивали в течение 1 минуты, а затем скорость вращения понизили для того, чтобы имитировать поток в трубе. Затем скорость вращения снова увеличили на 5-7 секунд, чтобы имитировать насос. После этого мешалку выключили. Граница понизилась на 20 мм, таким образом произошло образование эмульсии. Это соответствует дополнительным 1,9 литрам воды в органической фазе по сравнению с начальным состоянием после первого разделения. Затем смеситель снова включили. После начального перемешивания в течение 1 минуты граничный уровень не изменился. После дальнейшего перемешивания в течение 11 минут граничный уровень вернулся к первоначальной высоте. Таким образом, эмульсию такого типа можно разбить после длительного перемешивания.

РЕЗУЛЬТАТЫ

[0087] В испытаниях 1 и 2 определили кривые растворения гексана и изопентана (см. фигура 9). В системе каучук/растворитель/вода за один и тот же период времени изопентан растворяет больше каучука, чем гексан. Отклонение может быть в пределах точности анализа.

[0088] Согласно принципам химической технологии, два смесительных резервуара, соединенных последовательно, обеспечивают более однородное смешивание по сравнению с одним смесительным резервуаром, в течение одного и того же времени смешивания. Кривую растворения гексана и распределение времени пребывания двух идеальных CSTR использовали для расчета количества нерастворенного каучука после этапа смешивания для нескольких различных диаметров камер смешивания (см. табл.9).

[0089] На основании результатов испытаний 3, 4 и 5 характеристическое время оседания при испытаниях опытной партий было выбрано равным 40 секундам. Характеристическое время оседания не является временем пребывания в спроектированном отстойнике непрерывной работы. Оно может быть определено как некие данные о свойствах системы каучук/вода/растворитель.

[0090] В системе каучук/растворитель после удаления несвязанной воды за одно и то же время изопентан растворяет немного меньше каучука по сравнению с гексаном (смотрите фигуру 10). Однако из-за неудовлетворительных условий перемешивания результаты не являются показательными. В пределах точности растворяющие свойства гексана и изопентана оказывается одинаковыми.

[0091] Испытание 6 показывает, что скопление каучука, наблюдаемое в экспериментах, поддается разрушению при низкой входной мощности (0,02 Вт/л).

[0092] Испытание 7 показывает, что можно создать стабильную эмульсию, и что данный тип эмульсии может быть разбит после длительного времени перемешивания. Однако чтобы гарантировать эффективность осаждения, следует избегать условий, которые могут привести к стабильной эмульсии. Следовательно, единый смеситель/отстойник рекомендуется для минимизации передачи по трубам, с тем чтобы избежать образования стабильной эмульсии.

Пример 3 - непрерывные опытные промышленные испытания

[0093] Опытный смеситель/отстойник в масштабе, уменьшенном с полномасштабного проекта, был сконструирован, чтобы проверить эффективность смешивания и осаждения в условиях непрерывного потока. Опытный смеситель/отстойник состоит из двух камер смешивания (каждая имеет диаметр 1200 мм) и камеры осаждения диаметром 508 мм. Общий объем секции смешивания и осаждения составляет 2920 л. Камеры смешивания оснащены мешалками. Маленькая мешалка установлена в конце камеры осаждения, чтобы разрушать образующееся скопление каучука. Суспензию каучука и промышленный гексан закачали из основного производственного объекта в опытный образец. Клей и вода, выделенные из смесителя-отстойника, обратно закачали в производственную установку. Эксперименты провели при следующих условиях:

- Сорт продукции = основной полимер ВВ2030;

- Концентрация суспензии для опыта =6 вес.%;

- Целевая концентрация клея =20 вес.%;

- Скорости пееремешивания мешалки (А8701 и А8702) установили на 83%, т.е. 141 об./мин;

- Поток гексана был непрерывным, а поток суспензии периодически дозировали;

- Границу раздела в отстойнике контролировали вручную, полагаясь на частую визуальную эксплуатационную проверку;

- Температура смеси в смесителе и отстойнике, выраженная температурой выпускной воды, составляла 57-59°C;

- Тестируемое среднее время смешивания составило от 36 до 112 мин.

[0094] Образцы каучукового клея отобрали из выпускного отверстия для клея секции отстойника, чтобы измерить содержание каучука в клее. Образцы воды отобрали из выпускного отверстия для воды секции отстойника и провели газово-хроматографический анализ, чтобы измерить остаточный уровень гексана в водной фазе. Результаты представлены на фигуре 11 и фигуре 12.

[0095] Выводы на основании промышленных испытаний следующие:

- смешивание в первых двух камерах смешивания и обмен вода/растворитель прошло успешно;

- фазовое разделение прошло в соответствии с проектированием;

- каучук частично растворился в соответствии с проектированием, а количество растворенного каучука зависит от времени пребывания и температуры. Часть растворенного каучука выше в непрерывных экспериментах, чем ожидали при испытаниях опытной партии;

- на основании предыдущих испытаний опытной партии и лабораторных экспериментов ожидается, что характер фазового разделения не будет зависеть от того, используется в качестве растворителя изопентан или же изогексан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРОМИРОВАНИЯ БУТИЛКАУЧУКА И СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2500690C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО БРОМИРОВАННОГО КАУЧУКА С ИСПОЛЬЗОВАНИЕМ ОБЩЕГО РАСТВОРИТЕЛЯ | 2011 |

|

RU2584424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ГАЛОГЕНИРОВАННОГО КАУЧУКА С ИСПОЛЬЗОВАНИЕМ ОБЩЕГО РАСТВОРИТЕЛЯ | 2011 |

|

RU2586976C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛЬНЫХ ИОНОМЕРОВ | 2011 |

|

RU2584255C2 |

| ВУЛКАНИЗИРУЕМЫЕ ПЕРОКСИДОМ БУТИЛКАУЧУКОВЫЕ СОСТАВЫ, ПРИГОДНЫЕ ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2431645C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ НАНОКОМПОЗИТОВ | 2011 |

|

RU2559326C9 |

| СПОСОБ С ОБЩИМ РАСТВОРИТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ГАЛОГЕНИРОВАННОГО БУТИЛКАУЧУКА | 2009 |

|

RU2510402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛИ | 2009 |

|

RU2542986C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИРОВАННОГО БУТИЛЬНОГО КАУЧУКА | 2012 |

|

RU2622648C2 |

| ОТВЕРЖДАЕМЫЕ ПЕРОКСИДНОЙ ВУЛКАНИЗАЦИЕЙ БУТИЛОВЫЕ КОМПОЗИЦИИ ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2431646C9 |

Изобретение относится к способу получения галогенированного бутилкаучука и устройству для получения бутилкаучукового клея для применения в производстве галогенированного бутилкаучука. Способ и устройство позволяют прямое смешивание суспензии каучука с негалогенированным органическим растворителем для получения раствора каучукового клея. Водный слой затем отделяется от частично растворенного каучукового клея и фаза клея направляется на галогенирование. Устройство представляет собой закрытый резервуар, состоящий из по меньшей мере одной зоны растворения и по меньшей мере одной зоны разделения. В способе и устройстве преимущественно применяется рециркуляция каучукового клея для разрушения межфазного слоя, который образуется между водой и каучуковым клеем, чтобы таким образом постоянно улучшать непрерывный технологический процесс. 2 н. и 14 з.п. ф-лы, 12 ил., 9 табл., 3 пр.

1. Способ для непрерывного получения галогенированного бутилкаучука, при этом способ включает по меньшей мере следующие этапы:

a. обеспечения суспензии бутилкаучука, содержащей бутилкаучук и воду;

b. растворения бутилкаучука из суспензии бутилкаучука в негалогенированном органическом растворителе для получения бутилкаучукового клея в воде;

c. фазового отделения воды от бутилкаучукового клея в закрытом сепараторе, с получением при этом межфазного слоя в сепараторе; и

d. галогенирования бутилкаучукового клея с получением тем самым галогенированного бутилкаучука.

2. Способ по п.1, отличающийся тем, что этап а. осуществляют непрерывно.

3. Способ по п.1, отличающийся тем, что этапы b. и с. осуществляют в одном и том же закрытом резервуаре.

4. Способ по п.3, отличающийся тем, что резервуар разделен на закрытую зону растворения, где осуществляют этап b., и закрытую зону разделения, где осуществляют этап с.

5. Способ по п.3, отличающийся тем, что поток, проходящий через резервуар, является горизонтальным.

6. Способ по п.4, отличающийся тем, что закрытая зона растворения и закрытая зона разделения расположены смежно в боковом направлении.

7. Способ по п.1, отличающийся тем, что дополнительно включает этап рециркуляции части каучукового клея в закрытый сепаратор для разрушения межфазного слоя.

8. Способ по п.1, отличающийся тем, что концентрация суспензии каучука включает от более 5 до 20% по весу бутилкаучука в воде.

9. Способ по п.1, отличающийся тем, что бутилкаучуковый клей содержит от более 5 до 30% по весу бутилкаучука.

10. Способ по п.1, отличающийся тем, что негалогенированный органический растворитель содержит по меньшей мере 80 вес.% одного или нескольких негалогенированных алифатических углеводородов, имеющих точку кипения в диапазоне 25-100°С при давлении 1013 гПа, предпочтительно по меньшей мере 90 вес.%, более предпочтительно по меньшей мере 95 вес.% и еще более предпочтительно по меньшей мере 99 вес.%.

11. Способ по п.1, отличающийся тем, что негалогенированный органический растворитель выбран из группы, включающей н-пентан, изопентан, н-гексан, 2-метилпентан, 3-метилпентан, 2,3-диметилбутан, 2,2-диметилбутан, циклогексан, метилциклогексан и метилциклопентан, н-гептан, 2-метилгексан, 3-метилгексан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 3-этилпентан и 2,2,3-триметилбутан.

12. Способ по любому из пп.1-11, отличающийся тем, что бутилкаучук содержит С4-С7изомоноолефиновый мономер, предпочтительно содержащий изобутилен, и С5-С11сопряженный алифатический диеновый мономер, предпочтительно содержащий изопрен.

13. Способ по п.12, отличающийся тем, что бутилкаучук дополнительно содержит один или несколько сополимеризуемых алкилзамещенных винилароматических сомономеров.

14. Устройство для получения бутилкаучукового клея из суспензии бутилкаучука, при этом клей содержит бутилкаучук в негалогенированном органическом растворителе, а суспензия содержит бутилкаучук в воде, и при этом устройство содержит:

a) закрытую зону растворения, выполненную с возможностью приема суспензии бутилкаучука и негалогенированного органического растворителя, при этом зона растворения содержит приспособление для перемешивания суспензии и растворителя, и при этом бутилкаучук растворяется в растворителе с образованием бутилкаучукового клея в воде; и

b) закрытую зону разделения, горизонтально смежную с зоной растворения, при этом зона разделения облегчает фазовое отделение бутилкаучукового клея от воды путем образования межфазного слоя между водным слоем и слоем клея, причем зона разделения предусматривает горизонтальное направление потока и содержит по меньшей мере два выпускных отверстия, расположенных вертикально на расстоянии друг от друга, достаточном для раздельного отбора водного слоя и слоя клея.

15. Устройство по п.14, отличающееся тем, что зона разделения дополнительно содержит приспособление для перемешивания, достигающее межфазного слоя, чтобы перемешивать и разрушать межфазный слой.

16. Устройство по п.15, отличающееся тем, что приспособление для перемешивания содержит жидкостный трубопровод для введения каучукового клея в межфазный слой.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2006 |

|

RU2320672C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| Крыша | 1988 |

|

SU1571162A1 |

| US 5407974 A1, 18.04.1995. | |||

Авторы

Даты

2016-11-20—Публикация

2012-05-18—Подача