Настоящее изобретение относится к строительным материалам и может быть использовано для получения различных изделий на основе магнезиального вяжущего.

Известна сырьевая смесь для получения магнезиального цемента (SU 1560501, C04B 9/00, 1990). Она содержит каустический магнезит, раствор хлористого магния или бишофита, обработанный в автоклаве фосфогипс в смеси с доломитом и доломитовой известью в соотношении от 3:1:1 до 2:1:1 и дополнительно молотый доломит при следующем соотношении компонентов, мас. %: каустический магнезит 45-50; раствор хлористого магния или бишофита 4-6; обработанный в автоклаве фосфогипс в смеси с доломитом и доломитовой известью в соотношении от 3:1:1 до 2:1:19-26; молотый доломит 25-35.

Недостатком сырьевой смеси является усадка при отверждении, что снижает ее качество. Кроме того, недостатком смеси является низкая воспроизводимость ее физико-механических характеристик вследствие недостаточно определенного химического состава природных компонентов, использованных для приготовления смеси, также для приготовления необходим помол сырья до нужной фракции.

Наиболее близким к данному изобретению является патент РФ N 2104979. Магнезиальное вяжущее включает порошкообразные компоненты - каустический магнезит как основу, смесь кальция сульфата, аморфной кремниевой кислоты и древесной муки как расширяющую добавку и дополнительно структурирующую тиксотропную добавку - аэросил гидрофобизированный при следующем их соотношении, мас. %: каустический магнезит - 76,2-80,7, кальция сульфат - 12,1-13,2, аморфная кремниевая кислота - 2,2-3,4, древесная мука - 4,8-6,3, аэросил гидрофобизированный - 0,2-0,9 и отвердитель - водный раствор магния хлорида или бишофита с плотностью 1200-1220 кг/м3 при соотношении порошкообразных компонентов и отвердителя, мас. %: 55-60:40-45. Удельная поверхность аэросила - 300-380 м2/г.

Недостатком является высокая себестоимость, за счет энергоемкости помола.

Задачей настоящего изобретения является снижение себестоимости, повышение механических характеристик вяжущего, увеличение адгезионной прочности, стойкости к высолообразованию и утилизация отходов доломитового и пеностекольного производства.

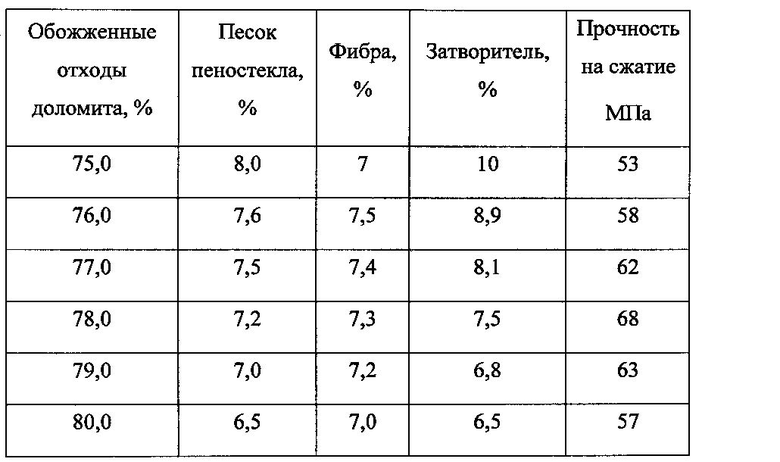

Поставленная цель достигается тем, что вяжущие получают путем обжига доломита на каустический и добавления к нему песка пеностекла и неорганической фибры при следующем соотношении, мас. %:

Технический результат состоит в повышении прочности на сжатие, увеличении адгезионной прочности, стойкости к высолообразованию, дешевизне получаемой продукции (за счет использования изначально размолотых отходов доломита), экологичности, т.к. в качестве затворителя используются соли бишофита, выделяющихся в окружающую среду веществ и микроэлементов, типичных для морской воды.

Согласно формуле к обожженным отходам доломита добавляют песок пеностекла и волокна органической фибры с последующим затворением водным раствором бишофита.

При затворении компонентов водным раствором бишофита интенсивно протекают процессы гидротации: на начальном уровне образуется пентооксигидрохлорид магния по следующей реакции

5MgO+MgCl12+12H2O=MgCl12∗5Mg(OH)2∗7H2O,

затем происходит перекристаллизация, этот процесс сопровождается выделением гидроксида магния: MgCl12∗5Mg(OH)2∗7H2O=MgCl12∗3Mg(OH)2∗7H2O+2Mg(OH)2. Было установлено, что данное соединение кристаллизируется в виде игл и волокон, что придает повышенную прочность.

В растворе образуется пленка Mg(OH)2, которая более растворима, и активный оксид магния вовлекается в процесс твердения. Полученный на таком вяжущем раствор обладает способностью удерживать влагу.

Экспериментальным путем установлено, что такое соотношение компонентов вяжущего приводит к достижению технического результата. Кроме того, соотношение компонентов обеспечивает возрастание механической прочности, таким образом, изобретение имеет изобретательский уровень.

Оптимальное содержание компонентов подтверждено испытаниями, проведенными в лабораторных условиях.

Способ получения вяжущего осуществляется следующим образом: сырые доломитовые отходы размерами частиц (10-100 нм) обжигали на каустический доломит при температуре t=750-800°C, добавляя песок пеностекла и волокна органической фибры, смесь затворяем водным раствором MgCl2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления отделочных строительных материалов | 2017 |

|

RU2659288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ДОЛОМИТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОТДЕЛОЧНЫХ ИЗДЕЛИЙ ГРАЖДАНСКОГО СТРОИТЕЛЬСТВА | 2020 |

|

RU2744365C1 |

| Состав закрепленного глинистого грунта | 2021 |

|

RU2774461C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ОРГАНИЧЕСКОГО ЗАПОЛНИТЕЛЯ | 2019 |

|

RU2713192C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2389700C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО РАСТВОРА | 1999 |

|

RU2158250C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| Способ получения огнестойкой теплоизоляционной композиции | 2021 |

|

RU2777310C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОТДЕЛКИ (ВАРИАНТЫ) | 2014 |

|

RU2574744C2 |

Изобретение относится к строительной индустрии, а именно к получению модифицированного экономически выгодного вяжущего вещества на основе отходов доломитового производства. Технический результат заключается в повышении механической прочности, адгезионной прочности, стойкости к высолообразованию. Магнезиальное вяжущее на основе отходов доломитового и пеностекольного производства содержит компоненты при следующем соотношении, мас.%: обожженные отходы доломита 75-80, фибра 7,0-7,5, песок пеностекла 6,5-8,0, затворитель 6,5-10. 1 табл.

Магнезиальное вяжущее на основе отходов доломитового и пеностекольного производства получается при следующем соотношении компонентов, мас.%:

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098381C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| CN 102070353 A, 25.05.2011 . | |||

Авторы

Даты

2016-11-20—Публикация

2015-10-19—Подача