Заявленное изобретение относится к легкой промышленности и бытовому обслуживанию, в частности к технологическому оборудованию, работающему в режиме частого пуска и останова.

Известно устройство механического привода швейной машины, в котором крутящий момент от электродвигателя передается через ременную передачу и съемный шкив, который неподвижно посажен на входной (главный) вал с помощью шпонки или стопорных винтов (см. Ф.И. Червяков, Н.В. Сумароков «Швейные машины», Машиностроение, М.: 1968, с. 157-166). На входном валу установлены ведущие звенья (эксцентрики, кривошип, зубчатое колесо, шестерня). Это вызвано тем, что исполнительные механизмы швейной машины приводятся в движение ведущими звеньями входного вала. Данное оборудование работает в режиме частого пуска и останова. Шпоночное соединение деталей (шкива и входного вала) не обеспечивает необходимой надежности рабочего процесса при длительной эксплуатации, так как при частой смене цикловой нагрузки (смене режима пуска на останов) нарушается жесткость и неподвижность соединения деталей: входной вал - шкив. Причиной этого является большая нагрузка на шпонку, что ведет к деформации и износу шпонки и шпоночного паза входного вала. В результате нарушается стабильность вращательного движения входного вала и не обеспечивается равномерность углов поворота участков вала, что приводит к изменениям взаимного положения вышеуказанных ведущих звеньев, вследствие чего возникают значительные погрешности перемещения рабочих органов исполнительных механизмов. Кроме того, сами ведущие звенья, являясь съемными, также неподвижно закрепляются с помощью установочных (или упорных) винтов на входном валу, что со временем приводит к потере жесткости их крепления и нарушению стабильности связей с исполнительными механизмами. А точность взаимодействия рабочих органов технологического оборудования является главным фактором надежности функционирования и качества его работы.

Описанные недостатки шпоночного и винтового соединения деталей механического привода в полной мере относятся и к неподвижным соединениям подобных деталей с помощью шлицев, так как в зоне шлицев входного вала и пазов шкива (или другого вида деталей: эксцентриков, шестерен и др.) также отмечаются повышенные концентрации напряжений, что приводит к деформации и износу шлицев и пазов соответствующих деталей.

Таким образом, описанные способы неподвижного соединения деталей не обеспечивают стабильной жесткости и неподвижности крепления их при длительной эксплуатации механического привода и, как следствие, необходимой точности процесса взаимодействия рабочих органов исполнительных звеньев и надежности работы машины в целом.

Наиболее близким по технической сущности к заявленному техническому решению является устройство механического привода к швейным машинам, описанное в авторском свидетельстве SU №1698548, F16H 29/00 (Бюлл. №46, 1991). Входной (главный) вал представлен в виде механической системы, состоящей из ведущего и ведомого вала. Ведомый вал выполнен полым; связь его с ведущим валом осуществляется шлицевым узлом или специальной муфтой. Место соединения валов зависит от величины ведомых моментов M2 и M3 от действия исполнительных механизмов через соответствующие ведущие звенья: кривошипа для передачи движения механизму иглы и зубчатого колеса (зубчатого барабана) для передачи движения механизму двигателя ткани через зубчатый ремень, так как главной целью данного технического решения является выравнивание деформации тех сечений ведомого вала, где расположены ведущие звенья исполнительных механизмов. Таким образом, в зону крепления ведущего и ведомого валов механической системы переносится ведущий крутящий момент M1 от ременной передачи через шкив, что позволяет снизить углы поворота участков ведомого вала в зонах расположения ведущих звеньев исполнительных механизмов, а это повышает точность взаимодействия рабочих органов машины.

Приводной шкив на ведущем валу механической системы привода также получает крутящий момент от электродвигателя через ременную передачу, шкив неподвижно установлен на валу с помощью шпонки и связан с ведомым валом через шлицевое соединение либо с помощью специальной муфты, что также не обеспечивает стабильной жесткости и неподвижности крепления отмеченных выше деталей при длительной эксплуатации механического привода по причине деформации и износа шпонки, шлицев и пазов под них, и, как следствие, необходимой точности процесса взаимодействия рабочих органов исполнительных звеньев и надежности работы машины в целом.

Поэтому задачей предложенного устройства механического привода является повышение стабильной жесткости и неподвижности крепления съемных деталей (приводного шкива, кривошипа, зубчатого колеса и др.) при длительной эксплуатации механического привода.

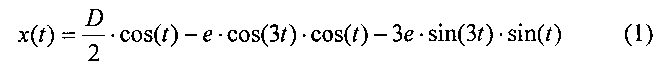

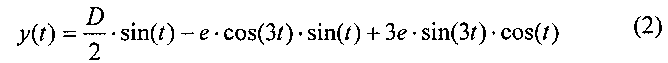

Данная задача решается за счет того, что устройство механического привода содержит входной вал, приводную деталь, например шкив, закрепленный неподвижно на конце входного вала, ведущее звено исполнительного механизма, например кривошип, установленный неподвижно с обратной стороны входного вала, съемную деталь, например зубчатое колесо, закрепленное неподвижно в срединной части входного вала, а крутящий момент на входной вал передается от электродвигателя с помощью механической передачи, например ременной, и упомянутой выше приводной детали, а для предотвращения осевых смещений установленных на входной вал упомянутых деталей они зафиксированы с помощью шпилек или установочных винтов, и отличается тем, что на обоих концах входного вала выполнены ступицы в форме профильной поверхности, а на приводной детали и на кривошипе выполнены отверстия такой же формы для выполнения неподвижной посадки их на входной вал, а в срединной части входного вала выполнена ступень с подобной профильной поверхностью для установки съемной детали, причем съемная деталь имеет посадочное отверстие аналогичного профиля для выполнения неподвижной посадки ее на входной вал, а установленные на входной вал упомянутые детали для предотвращения их осевых смещений дополнительно зафиксированы путем нанесения присадочных материалов, а профильные поверхности ступиц и ступени входного вала, а также поверхности посадочных отверстий сопрягаемых с ними деталей могут быть выполнены в виде треугольного профиля, заданного параметрическими уравнениями (1) и (2):

где x - координата по оси x точки кривой профиля, мм;

y - координата по оси y точки кривой профиля, мм;

t - параметр точек кривой профиля, задан в пределах 0≤t≤2π;

D - диаметр описанной окружности профиля, мм;

е - эксцентриситет треугольного профиля, мм.

Диаметр описанной окружности профиля ступени для установки съемной детали может превышать диаметр описанной окружности ступиц входного вала на величину не менее, чем удвоенный эксцентриситет треугольного профиля, а длина профилированной ступени в срединной части входного вала может обеспечить неподвижную посадку одновременно нескольких съемных деталей. Профилированная ступень для установки съемной детали в срединной части входного вала может быть выполнена путем запрессовки на входной вал металлической втулки с соответствующим наружным профилем, причем профилированная ступень дополнительно фиксируется от осевых и радиальных смещений путем наплавки металлических присадочных материалов. Профилированная ступень также может быть выполнена путем наплавки присадочного металлического материала с дальнейшей механической обработкой для получения необходимого профиля ступени. Для дополнительной фиксации от осевых смещений установленных на входной вал деталей может быть использовано напыление полимерных присадочных материалов или наплавка металлических присадочных материалов.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является достижение необходимой точности процесса взаимодействия рабочих органов исполнительных механизмов и надежности работы машины в целом в процессе длительной эксплуатации.

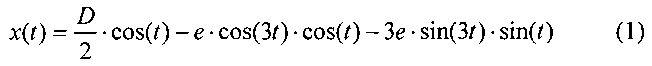

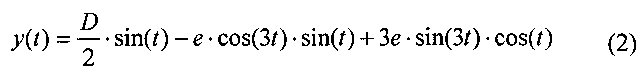

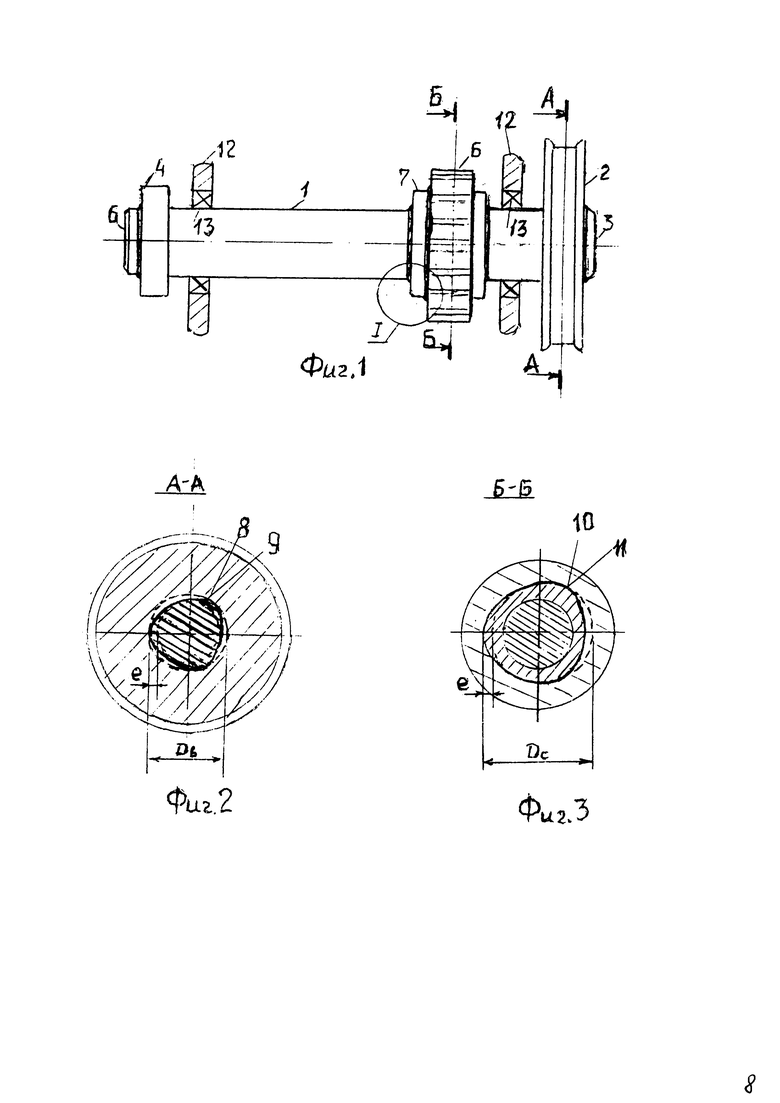

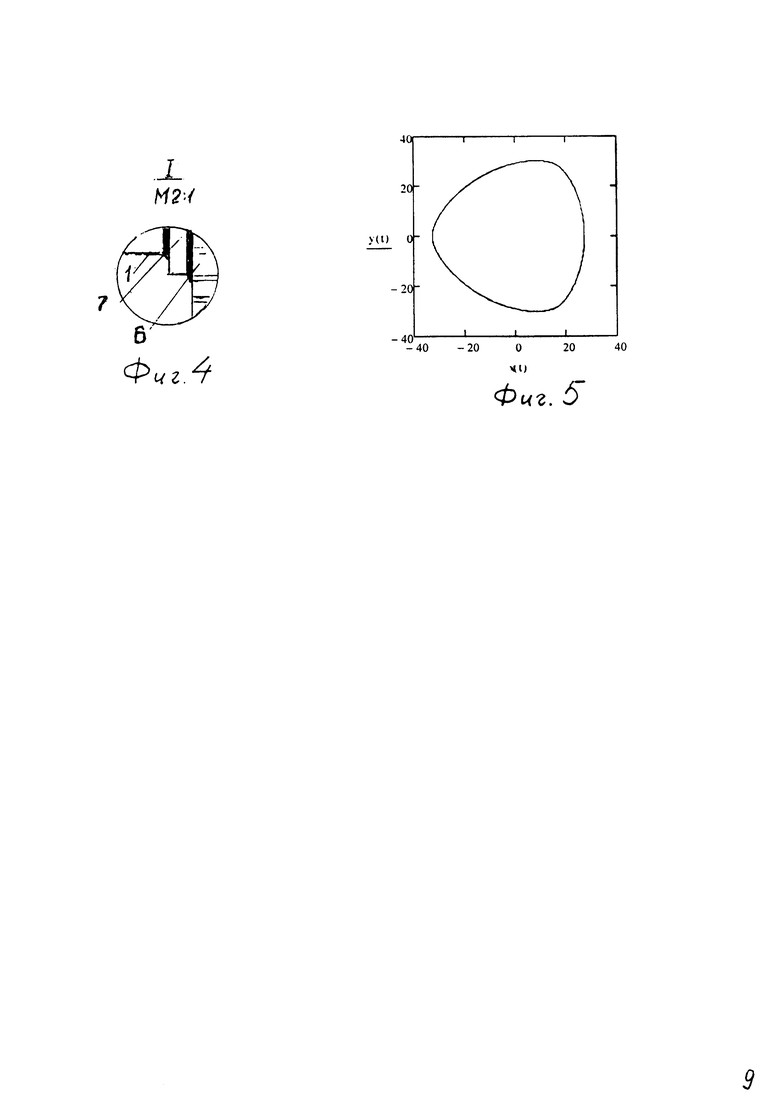

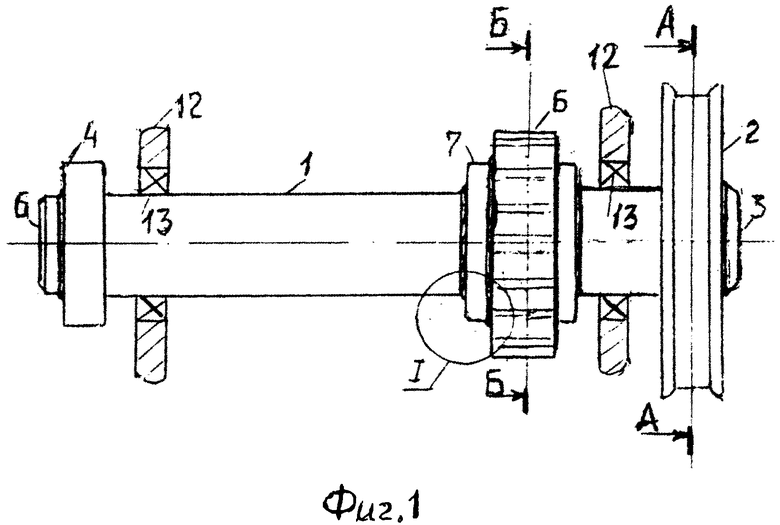

Сущность заявленного изобретения иллюстрируется приведенными ниже фигурами: фиг. 1 - схема общего вида механического привода; фиг. 2 - схема поперечного сечения по А-А общего вида; фиг. 3 - схема поперечного сечения по Б-Б общего вида; фиг. 4 - вид нанесенного присадочного материала; фиг. 5 - замкнутая кривая треугольного профиля.

Механический привод (фиг. 1) имеет входной вал 1, на конце входного вала со стороны приводной детали (шкива 2) ступицу 3, выполненную в форме профильной поверхности 8 (фиг. 2), а на шкиве 2 для обеспечения неподвижной посадки его на входной вал выполнено отверстие 9 (фиг. 2) такой же формы. На противоположном конце входного вала, для установки съемной детали, например кривошипа 4, также выполнена ступица 5 с профилем аналогичной формы (на фиг. не показано), подобный профиль формы посадочного отверстия выполнен соответственно и на кривошипе 4 (на фиг. не показано). Для установки съемных деталей, например зубчатого колеса 6, в срединной части входного вала выполняется ступень 7, имеющая превышение диаметра по сравнению с диаметром вала 1 на величину не менее чем удвоенный эксцентриситет треугольного профиля. Длина ступени 7 выбирается таким образом, чтобы обеспечить неподвижную посадку одной или одновременно нескольких съемных деталей. На ступени 7 вала также выполнена профильная поверхность 10 (фиг. 3), а съемная деталь (зубчатое колесо 6) имеет посадочное отверстие 11 подобного профиля. Для предотвращения осевых смещений установленных на входной вал деталей относительно посадочных поверхностей они зафиксированы с помощью шпилек или установочных винтов (на фиг. не показаны). Кроме того, для повышения надежности крепления, указанные детали дополнительно фиксируются в осевом направлении с помощью технологий напыления полимерных присадочных материалов или наплавки металлических присадочных материалов (фиг. 4). Напыление присадочного полимерного материала производится в случае работы привода в нормальных температурных условиях, а в случае работы привода при повышенных температурах используется наплавка присадочного металлического материала, преимущественно того же, что и материал вала.

Профильные поверхности ступиц 3, 5 и ступени 7 входного вала и поверхности посадочных отверстий сопрягаемых с ними деталей 2, 4 и 6 выполнены в виде треугольного профиля (фиг. 5), заданного приведенными выше параметрическими уравнениями (1) и (2). Для вала 1 диаметр описанной окружности профиля D=Db (фиг. 2), а для ступени 7 диаметр описанной окружности профиля D=DC (фиг. 3).

Профилированная ступень 7 в срединной части входного вала 1 может выполняться различными способами.

В случае выполнения ступени 7 путем запрессовки на входной вал металлической втулки с соответствующим наружным профилем запрессованная втулка дополнительно фиксируется от радиальных и осевых смещений наплавкой металлического присадочного материала, преимущественно того же, что и материал вала.

В случае выполнения ступени 7 наплавкой того же металла, что и сам вал, требуется механическая обработка наплавленной поверхности для получения указанного выше профиля этой поверхности.

Вал 1 установлен в корпусную деталь 12 с помощью подшипников 13.

Устройство механического привода (фиг. 1, 2, 3) работает следующим образом. Крутящий момент от электродвигателя через ременную передачу (не показано) передается на приводную деталь - шкив 2 и, соответственно, на входной вал 1 машины. Исполнительные механизмы машины (не показаны) получают движение через ведущие звенья - детали 4 и 6. При частом пуске и останове машины возникающая циклическая нагрузка передается, соответственно, и на ступицы 3, 5 и ступень 7 входного вала 1. Однако в связи с тем, что эта нагрузка будет распределяться по всем сопрягаемым профильным поверхностям как на ступицах, так и на ступени вала 1, в зоне сопряжения установленных деталей 2, 4, 6 давление будет минимальным. Это обеспечит стабильность и надежность крепления этих деталей при длительной эксплуатации машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ПУСТОТЕЛОМ ВАЛУ СОПРЯГАЕМЫХ ДЕТАЛЕЙ | 2003 |

|

RU2249731C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| МОТОР-КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО С ТАКИМ МОТОР-КОЛЕСОМ | 2016 |

|

RU2633129C1 |

| СЪЕМНЫЙ ГУСЕНИЧНЫЙ БЛОК ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2331539C2 |

| Способ формирования прессовых соединений | 2020 |

|

RU2751724C1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2005 |

|

RU2313016C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ "РЕДУКТОР-ПОДШИПНИК" | 2001 |

|

RU2179272C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ВАЛУ СОПРЯГАЕМЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2393370C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2198330C2 |

| Центробежный экстрактор с регулируемым гидрозатвором | 2024 |

|

RU2837436C1 |

Изобретение относится к технологическому оборудованию, работающему в режиме частого пуска и останова. Механический привод содержит входной вал, приводную деталь, ведущее звено исполнительного механизма и съемную деталь в срединной части входного вала. Крутящий момент на входной вал передается от электродвигателя с помощью механической передачи и приводной детали. На обоих концах входного вала выполнены ступицы в форме профильной поверхности, а на приводной детали и на кривошипе выполнены отверстия такой же формы для выполнения неподвижной посадки их на входной вал. В срединной части входного вала выполнена ступень с подобной профильной поверхностью для установки съемной детали, причем съемная деталь имеет посадочное отверстие аналогичного профиля для выполнения неподвижной посадки ее на входной вал. Для предотвращения осевых смещений установленных на входной вал деталей они дополнительно зафиксированы с помощью технологий нанесения присадочных материалов. Достигается повышение стабильной жесткости и неподвижности крепления съемных деталей. 7 з.п. ф-лы, 5 ил.

1. Устройство механического привода, содержащее входной вал, приводную деталь, например шкив, закрепленный неподвижно на конце входного вала, ведущее звено исполнительного механизма, например кривошип, установленный неподвижно с обратной стороны входного вала, съемную деталь, например зубчатое колесо, закрепленное неподвижно в срединной части входного вала, а крутящий момент на входной вал передается от электродвигателя с помощью механической передачи, например ременной, и упомянутой выше приводной детали, а для предотвращения осевых смещений установленных на входной вал упомянутых деталей они зафиксированы с помощью шпилек или установочных винтов, отличающееся тем, что на обоих концах входного вала выполнены ступицы в форме профильной поверхности, а на приводной детали и на кривошипе выполнены отверстия такой же формы для обеспечения неподвижной посадки их на входной вал, а в срединной части входного вала выполнена ступень с подобной профильной поверхностью для установки съемной детали, причем съемная деталь имеет посадочное отверстие аналогичного профиля для выполнения неподвижной посадки ее на входной вал, а установленные на входной вал упомянутые детали для предотвращения их осевых смещений дополнительно зафиксированы путем нанесения присадочных материалов, а профильные поверхности ступиц и ступени входного вала, а также поверхности посадочных отверстий сопрягаемых с ними деталей выполнены в виде треугольного профиля, образующая которого задана параметрическими уравнениями (1) и (2):

где x - координата по оси x точки кривой профиля, мм;

y - координата по оси y точки кривой профиля, мм;

t - параметр точек кривой профиля, задан в пределах 0≤t≤2π;

D - диаметр описанной окружности профиля, мм;

е - эксцентриситет треугольного профиля, мм.

2. Устройство по п.1, отличающееся тем, что диаметр описанной окружности профиля ступени для установки съемной детали превышает диаметр описанной окружности ступиц входного вала на величину не менее чем удвоенный эксцентриситет треугольного профиля.

3. Устройство по п.1, отличающееся тем, что длина профилированной ступени в срединной части входного вала обеспечивает неподвижную посадку одновременно нескольких съемных деталей.

4. Устройство по п.1, отличающееся тем, что профилированная ступень для установки съемной детали в срединной части входного вала выполняется путем запрессовки на входной вал металлической втулки с соответствующим наружным профилем.

5. Устройство по п.1, отличающееся тем, что профилированная ступень для установки съемной детали в срединной части входного вала выполняется путем наплавки присадочного металлического материала с дальнейшей механической обработкой для получения необходимого профиля ступени.

6. Устройство по п.1, отличающееся тем, что установленные на входной вал детали дополнительно фиксируются от осевых смещений путем напыления полимерных присадочных материалов.

7. Устройство по п.1, отличающееся тем, что установленные на входной вал детали дополнительно фиксируются от осевых смещений путем наплавки металлических присадочных материалов.

8. Устройство по п.4, отличающееся тем, что профилированная ступень для установки съемной детали в срединной части входного вала дополнительно фиксируется от осевых и радиальных смещений путем наплавки металлических присадочных материалов.

| Ф.И | |||

| Червяков, Н.В | |||

| Сумароков | |||

| Швейные машины | |||

| М | |||

| Машиностроение, 1968, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Устройство для получения отношения скоростей двух валов | 1961 |

|

SU142049A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕСТА ДЛЯ ХЛЕБА | 2006 |

|

RU2307507C1 |

| БЕСШПОНОЧНОЕ СОЕДИНЕНИЕ | 0 |

|

SU398777A1 |

| Бесшпоночное соединение | 1974 |

|

SU503059A2 |

| Привод | 1988 |

|

SU1698548A1 |

Авторы

Даты

2016-11-27—Публикация

2015-04-01—Подача