Изобретение относится к машиностроению и может быть использовано для сопряжения и закрепления деталей преимущественно типа зубчатых колес, шкивов, полумуфт, втулок на валу с целью передачи крутящего момента.

В настоящее время для передачи крутящего момента от полумуфты к валу существуют несколько способов:

- с помощью шпоночных и шлицевых соединений (А.И.Аркуша, М.И.Фролов. Техническая механика, изд. "Высшая школа", 1983 г. с.294).

Недостатки шпоночных и шлицевых соединений заключаются в ослаблении вала и ступицы шпоночными и шлицевыми пазами, наличии концентраторов напряжения в зоне шпоночных и шлицевых пазов, что приводит к снижению усталостной прочности, высоких требованиях к точности выполнения шпоночных и шлицевых пазов, необходимости в дополнительных деталей для осевой фиксации зубчатых колес, шкивов и т.п.

- с помощью промежуточной втулки, сделанной из материала с памятью формы (А.с.№1217615 (СССР-USSR), МКИ4 В 23 Р 11/02, F 15 В 4/09. Способ образования неподвижного соединения охватывающей и охватываемой деталей. А.И.Жабин, М.Б.Кивенсон, В.В.Трембач, Н.И.Толстяк. Крамоторский научно-исследовательский институт.

Недостатком соединения с помощью промежуточной втулки, сделанной из материала с памятью формы, является большой расход дорогостоящего материала.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ аргонно-дуговой наплавки шликерной обмазки из нитинола на поверхность вала (Пат. №2199037, (Российская федерация) 7 F 16 С 3/12. Составной коленчатый вал и способ соединения щек кривошипов с коренными и шатунными шейками. Авторы: Чаевский М.И., Бледнова Ж.М., Шауро А.Н., Будревич Д.Г. Кубанский государственный технологический университет).

Недостатком этого способа является образующаяся загрязненность наплавленного слоя нитинола за счет того, что шликерная обмазка, приготавленная на основе клея БФ-2 и нанесенная на поверхность стали, при температурном воздействии приводила к образованию соединений нитинола с железом и углеродом. Это приводило к некоторому ухудшению "памяти".

Задачей предложенного изобретения является разработка более совершенной технологии нанесения на вал 1 (фиг.1) материала с обратимой памятью формы, при которой не происходит загрязнения материала с памятью формы, при этом становятся ненужными операции приготовления шликерной обмазки, нанесения шликерной обмазки на поверхность вала и ее сушка. Кроме того, примерно на два порядка увеличивается скорость наплавки.

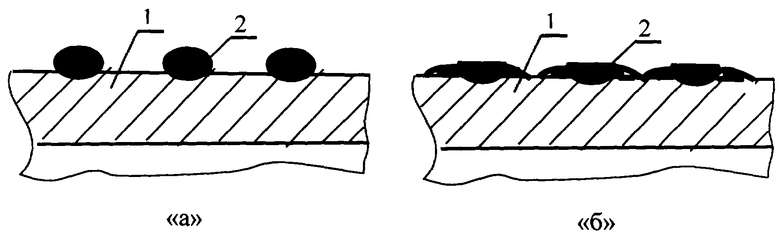

Поставленная задача решается предложенным способом закрепления на пустотелом валу сопрягаемых деталей преимущественно типа зубчатых колес, шкивов, полумуфт и втулок, включающим нанесение функционального материала, обладающего эффектом памяти формы, на посадочные места вала, механическую обработку полученного слоя до требуемых размеров, вакуумный отжиг деталей, охлаждение до низких температур с помощью жидкого азота, которым заполняют внутренние полости вала, обкатку роликами нанесенного слоя, удаление жидкого азота и нагрев вала до конца обратного мартенситного превращения, по которому в качестве функционального материала, обладающего эффектом памяти формы, наносят аргонно-дуговой наплавкой сварочные валики из проволоки с памятью формы, с заданным шагом, равным (1-3) диаметра проволоки (фиг.1).

Основное свойство сплавов с эффектом памяти формы состоит в способности восстанавливать после деформации свою первоначальную форму при нагревании или непосредственно после снятия нагрузки. Иными словами, эти сплавы способны накапливать энергию, а затем превращать ее в работу. К этим сплавам относят сплавы Ni-Ti (нитинол); Cu-Al-Ni; Cu-Al-Zn и др. Выполненные из них детали могут самостоятельно изгибаться, сжиматься, растягиваться, скручиваться, т.е. самостоятельно изменять свои размеры. Причем амплитуды таких деформаций достигают 5-10, а в ряде случаев и 30%.

В качестве материала, обладающего эффектом памяти формы, используют также сплавы Ti-Ni (49-51 ат.% Ni), Ni-Al (36-38 ат.% Al), Mn-Cu (5-35 ат.% Cu), Cu-Zn (38-42 ат.% Zn), Cu-Al-Ni (14-15 ат.% Al, 3-5 ат.% Ni), Cu-Zn-Al (38-42 ат.% Zn, 1-3% Al), Fe-Mn-Si (31-33 ат.% Mn, 4-6 ат.% Si).

На фиг.1 изображен способ закрепления на пустотелом валу сопрягаемых деталей, где 1 - вал, 2 - сварочные валики, "а" - состояние до обкатки, "б" - состояние после обкатки.

Поставленная задача решается нанесением аргонно-дуговой наплавкой сварочных валиков 2 (фиг.1) из проволоки с обратимой памятью формы и механической обработки на нужный размер. Использование в качестве функционального материала проволоки из чистого нитинола, в отличие от шликерной обмазки, исключает загрязнение поверхностного слоя нитинола дополнительными соединениями углерода. Затем вал подвергают вакуумному отжигу при температуре 450-500°С в течение 1-1,5 часов, по завершению которого снижают температуру до комнатной, охлаждают до низких температур с помощью жидкого азота, которым заполняют внутреннюю область вала, и при этих низких температурах проводят обкатку наплавленных валиков в 3-роликовом приспособлении при усилии обкатки 300-1000 Н, продольной подаче 0,08-0,10 мм/об, скорости обкатки 94·10-3 м/с и числе оборотов 3-10. Сразу после обкатки на посадочные места надевают сопрягаемые детали, удаляют жидкий азот из полой части вала и нагревают вал до температуры конца мартенситного превращения, при которой происходит прессовая посадка сопрягаемых деталей заданной величины.

Чтобы разъединить вал от посаженной на него детали, его охлаждают до температуры - 100°С, при этом происходит восстановление низкотемпературной формы обкатанных валиков, при которой прессовые соединения валиков с валом превращаются в посадки с зазором.

Таким образом, использование в качестве функционального материала при наплавке на поверхность стали проволоки из чистого нитинола позволило получить поверхностные слои, не загрязненные соединениями углерода и железа, в отличие от шликерной обмазки, что подтверждается проведенным рентгенофазовым анализом. Это обеспечило более высокий эффект памяти формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ НА ВАЛУ СОПРЯГАЕМЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2393370C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2256108C1 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ СОЕДИНЕНИЯ ЩЕК КРИВОШИПОВ С КОРЕННЫМИ И ШАТУННЫМИ ШЕЙКАМИ | 2001 |

|

RU2199037C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ СОПРЯЖЕНИЯ | 2001 |

|

RU2214898C2 |

| СПОСОБ СОЕДИНЕНИЯ ВАЛА СО СТУПИЦЕЙ КОЛЕСА И ПРЕДОХРАНИТЕЛЬНОЕ ШПОНОЧНОЕ СОЕДИНЕНИЕ ДЛЯ НЕГО | 2003 |

|

RU2253764C2 |

| Способ формирования прессовых соединений | 2020 |

|

RU2751724C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 2010 |

|

RU2428295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ И СНИЖЕНИЯ НАГРУЗКИ НА ЕГО ВИТКИ У ОПОРНОГО ТОРЦА ГАЙКИ | 2016 |

|

RU2618644C1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ ИСПОЛНИТЕЛЬНОЕ УСТРОЙСТВО | 2015 |

|

RU2704930C2 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

Изобретение относится к машиностроению и может быть использовано для разъемных соединений типа вал-втулка. В способе закрепления на пустотелом валу сопрягаемых деталей, преимущественно типа зубчатых колес, шкивов, полумуфт и втулок, наносят функциональный материал 2 с эффектом памяти формы на посадочные места вала 1, осуществляют механическую обработку полученного слоя до требуемых размеров, вакуумный отжиг деталей, охлаждение до низких температур с помощью жидкого азота, которым заполняют внутренние полости вала, обкатку роликами нанесенного слоя, удаление жидкого азота и нагрев вала до конца обратного мартенситного превращения. Функциональный материал наносят аргонно-дуговой наплавкой сварочных валиков из проволоки с памятью формы, с шагом, равным 1-3 диаметра проволоки. Технический результат заключается в получении незагрязненного слоя материала с памятью формы на валу и увеличении скорости наплавки. 1 ил.

Способ закрепления на пустотелом валу сопрягаемых деталей преимущественно типа зубчатых колес, шкивов, полумуфт и втулок, включающий нанесение функционального материала, обладающего эффектом памяти формы, на посадочные места вала, механическую обработку полученного слоя до требуемых размеров, вакуумный отжиг деталей, охлаждение до низких температур с помощью жидкого азота, которым заполняют внутренние полости вала, обкатку роликами нанесенного слоя, удаление жидкого азота и нагрев вала до конца обратного мартенситного превращения, отличающийся тем, что в качестве функционального материала, обладающего эффектом памяти формы, наносят аргонно-дуговой наплавкой сварочные валики из проволоки с памятью формы с шагом, равным 1-3 диаметрам проволоки.

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ СОЕДИНЕНИЯ ЩЕК КРИВОШИПОВ С КОРЕННЫМИ И ШАТУННЫМИ ШЕЙКАМИ | 2001 |

|

RU2199037C1 |

| Справочник сварщика | |||

| Под ред | |||

| СТЕПАНОВА В.В | |||

| М.: Машиностроение, 1967, с.359, 367, 370 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5484244 A, 16.01.1996 | |||

| Сварка в СССР | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Наука, 1981, с.328, 332 | |||

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| НИКИФОРОВ Г.Д | |||

| Технология и оборудование сварки плавлением | |||

| - М.: Машиностроение, 1986, с.218-219. | |||

Авторы

Даты

2005-04-10—Публикация

2003-08-14—Подача