Изобретение относится к термоэлектрическому приборостроению и может быть использовано для коммутации ветвей термоэлектрического элемента (термоэлемента).

Термоэлементы являются основой конструкции термоэлектрических охлаждающих устройств, работающих на эффекте Пельтье, и термоэлектрических генераторов, работающих на эффекте Зеебека.

В процессе работы, при небольшой разнице температур между горячими (ТГ) и холодными (ТХ) спаями термоэлемента ΔΤ=(ТГ-ТХ) и близких значениях термических коэффициентов линейного расширения (ТКЛР) термоэлектрических материалов (ТЭМ), из которых изготавливаются ветви n- и р-типов термоэлемента, разрушения термоэлемента не будет происходить, так как термические напряжения в этом случае незначительные. Однако основная задача термоэлектричества, определяющая эффективность термоэлементов, во-первых, является создание максимальной разницы температур (ΔT) между спаями в термоэлементах Пельтье; во-вторых, является работа при максимальной разнице температур между спаями в термоэлементах Зеебека для получения максимального коэффициента полезного действия. Поэтому эффективные термоэлементы должны эксплуатироваться при высоких значениях ΔT. В генераторных термоэлементах Зеебека разница температур между горячими и холодными спаями может достигать сотни градусов /1-3/.

При высоких значениях ΔT в конструкции термоэлемента возникают значительные термические напряжения, снижающие его механическую прочность и приводящие к его разрушению. Термические напряжения возникают за счет разницы ТКЛР термоэлектрических материалов, из которых изготавливаются ветви n- и р-типов термоэлемента. С повышением температуры происходит разное увеличение длины ветвей n- и р-типов термоэлемента и разрушение спая термоэлемента, образованного коммутирующей шиной. Поэтому для предотвращения разрушения термоэлемента необходимо компенсировать возникающие термические напряжения.

Известно техническое решение изготовления термоэлектрического устройства /4/. Коммутирующей шина, соединяющая полупроводниковые ветви термоэлемента n- и р-типов проводимости, расположена на теплообменной пластине посредством теплоконтактного соединения с использованием упругого клеевого компаунда, что позволяет компенсировать термические напряжения в термоэлементе. В качестве компаунда используется силиконовая резина марки RTV. Недостатками данного технического решения является то, что оно не компенсирует термические напряжения, возникающие за счет разницы ТКЛР материалов ветвей n- и р-типов термоэлемента. Упругий компаунд компенсирует только термические напряжения в контакте термоэлемент-теплообменная пластина, возникающие за счет одинакового расширения ветвей термоэлемента (возможно при совпадении ТКЛР материалов n- и р-типов проводимости).

Известно техническое решение изготовления термоэлектрического модуля с использованием металлических сеток, демпфирующих термические напряжения в термоэлементах /5/. Волокнистый сетчатый материал располагался на верхней (горячей) стороне модуля. Используемый материал обеспечивает хорошую теплопроводность и способен деформироваться, когда модуль помещается между источником тепла и теплоотводом при сжатии. Этот материал достаточно упругий, чтобы реагировать на периодическое воздействие тепловых нагрузок и неизбежное деформирование, которому будет подвергаться модуль в результате перепада температур, воздействующего на него. Недостатком данного технического решения также является то, что оно не компенсирует термические напряжения, возникающие за счет разницы ТКЛР материалов ветвей n- и р-типов термоэлемента.

Известно техническое решение изготовления термоэлемента с составными (многосекционными) ветвями n- и р-типов проводимости /6/. Для изготовления секций ветвей термоэлемента использовали материалы, работающие в различном диапазоне температур. Для каждой группы подбирались материалы с максимальным значением термоэлектрической добротности. После этого все группы материалов, образующих секции ветвей термоэлемента, соединились между собой с использованием искрового плазменного спекания. Для снятия термических напряжений в ветвях термоэлемента при коммутации секций, изготовленных из среднетемпературных и высокотемпературных материалов, использовалась паста дисульфида молибдена. Далее ветви термоэлемента коммутировались с использованием медной шины. Недостатком данного технического решения является высокое удельное сопротивление дисульфида молибдена, что в значительной степени снижает эффективность термоэлемента.

Наиболее близкое техническое решение, термоэлектрический элемент, состоящий из двух полупроводниковых ветвей n- и р-типов проводимости, верхние грани которых соединены общей коммутирующей шиной путем неразъемного соединения, а к каждой нижней грани ветвей подсоединена своя индивидуальная коммутирующая шина /1/. Для компенсации термических напряжений в термоэлементе и повышения его механической прочности, на гранях ветвей термоэлемента формируются контактные демпфирующие слои наноструктурированного материала из углеродных трубок, заполненных металлом. Недостатком данного технического решения является сложность изготовления термоэлемента, включающая трудоемкий процесс получения демпфирующих слоев композитного наноструктурированного материала. Кроме того, дополнительный слой композитного материала в конструкции термоэлемента увеличивает его электрическое сопротивление, что снижает эффективность термоэлемента.

Задачей заявленного изобретения является обеспечение термической стойкости, повышение механической прочности и надежности термоэлемента в широком интервале рабочих температур.

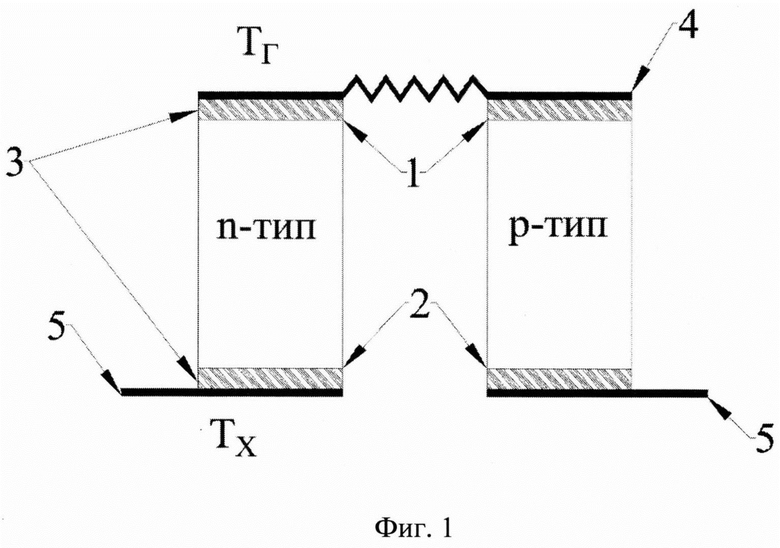

Для достижения указанного результата предложен термоэлектрический элемент, состоящий из двух полупроводниковых ветвей n- и р-типов проводимости, верхние грани которых соединены общей коммутирующей шиной путем неразъемного соединения, а к каждой нижней грани ветвей подсоединена индивидуальная коммутирующая шина, отличающийся тем, что часть общей коммутирующей шины на участке между ветвями термоэлемента имеет гофрированную гибкую структуру, компенсирующую термические напряжения в термоэлементе.

Использование данного способа компенсирует термические напряжения в термоэлементе при его нагреве в результате температурного расширения ТЭМ, из которых изготавливаются ветви термоэлемента, и имеющих различные значения ТКЛР. Термические напряжения, возникающие из-за разницы ТКЛР, приводят к тому, что равные по длине при температуре ~300 K ветви термоэлемента n- и р-типов проводимости в процессе нагрева увеличиваются по длине не одинаково, вызывая разрушение горячего спая термоэлемента при фиксированном на теплообменнике холодном спае, на котором стабилизируется температура. Происходит это следующим образом. В случае соединения ветвей обычной коммутирующей шиной при неодинаковом удлинении ветвей при нагреве происходит отрыв шины горячего спая от ветвей, что приводит к разрушению термоэлемента. При использовании коммутирующей шины, с гибким гофрированным участком между ветвями, этот участок за счет деформации компенсирует неодинаковое удлинение ветвей при нагреве и в связи с этим разрушения спая термоэлемента и, соответственно, термоэлемента в целом не происходит.

На фиг. 1 представлен термоэлемент, где: 1 - верхние грани, 2 - нижние грани, 3 - металлические контакты, 4 - коммутирующая гофрированная шина, 5 - коммутирующая шина.

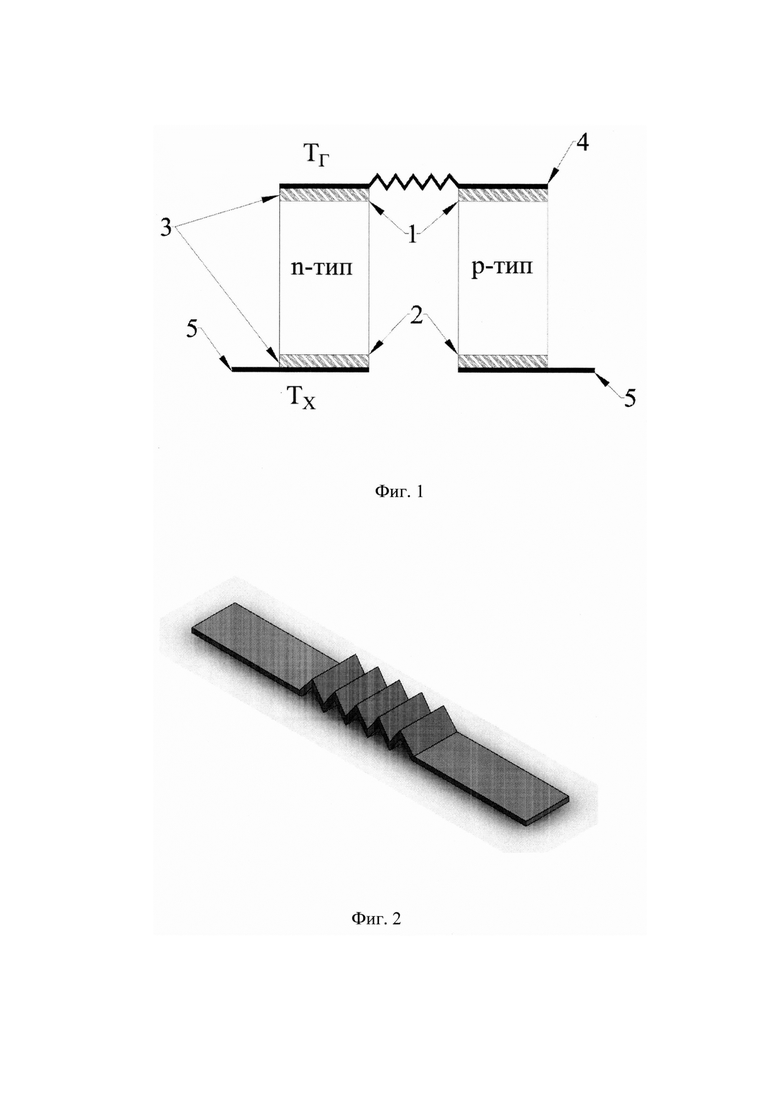

На фиг. 2 представлена 3D модель коммутирующей гофрированной шины.

Устройство изготавливается следующим образом.

В процессе создания термоэлемента, состоящего из ветвей n и р-типов проводимости на их верхние и нижние грани (1, 2) наносятся металлические контактные слои (контакты), (3) любым известным методом, например вакуумным напылением, химическим или электрохимическим осаждением, лужением припоем. Перед этим поверхности граней ветвей подвергаются механической обработке до шероховатости, не превышающей толщину контактного слоя /8, 9/. После формирования контактных слоев верхние грани ветвей соединяются общей коммутирующей шиной (4) путем неразъемного соединения, а к каждой нижней грани ветвей подсоединяется индивидуальная коммутирующая шина (5). Часть общей коммутирующей шины на участке между верхними ветвями термоэлемента имеет гофрированную гибкую структуру, обеспечивающую компенсацию термических напряжений. Коммутирующие шины изготавливаются из металлов с низким удельным сопротивлением, например, никеля или кобальта. Верхняя общая коммутирующая шина образует горячий спай термоэлемента (ТГ). Коммутирующие шины, подсоединяемые к нижним граням ветвей термоэлемента, образуют его холодный спай (ТХ).

Пример изготовления термоэлемента с гофрированной коммутирующей шиной.

Грани ветвей, изготовленных из материалов на основе PbTe n-типа проводимости и GeTe р-типа механически обрабатывают до шероховатости поверхности, не превышающей 0,2 мкм. После механической обработки производят очищение поверхности ветвей от остатков отработанного полупроводникового материала в растворителе Нефрас С2-80/120 и затем в деионизованной воде. Затем очистку граней термоэлементов проводят в изопропиловом спирте (Kontakt IPA) с последующей сушкой в азоте. После этого ветви помещаются в вакуумную камеру, которую откачивают до давления 4×10-5 Па, и производят термический отжиг ветвей при температуре 473 К в течение 30 минут. После отжига поверхности граней ветвей, на которые наносится контактный слой, подвергаются дополнительной очистке бомбардировкой ионами аргона в течение 30 секунд.

Нанесение двухслойного контакта Mo/Ni на нижние и верхние грани ветвей термоэлемента производят путем последовательного распыления в среде аргона сначала мишени Мо, затем мишени Ni на установке магнетронного напыления Angstrom EvoVac 34. Осаждение Мо осуществляется при скорости 0,10 нм/с, толщина слоя составляет 0,4 мкм. Осаждение Ni осуществляется при скорости 0,35 нм/с, толщина слоя - 0,3 мкм.

После формирования контакта производится коммутация ветвей, верхние грани которых соединяются общей коммутирующей шиной с гофрированной структурой путем неразъемного соединения (фиг. 1), образуя горячий спай термоэлемента, а к каждой нижней грани ветвей подсоединяется индивидуальная коммутирующая шина, которые образуют холодный спай термоэлемента. Коммутация производится в следующем порядке. Сначала на горячем спае с помощью эвтектического сплава Ni-In с использованием метода бондинга на установке AWB-04 фирмы AML при температуре 773 K и давлении 2 МПа. Затем на холодном спае - с помощью пайки припоем на основе Sn-Bi с температурой плавления 420 K.

Испытание на термическую стойкость, термоэлементов, изготовленных с помощью предлагаемого способа и имеющих гофрированную шину, проводили в сравнении с термоэлементами, изготовленными с обычной шиной, не содержащей гофрированного участка.

При испытаниях температура холодного спая (300±1 K) поддерживалась за счет установки термоэлемента на жидкостном теплообменнике, через который прокачивался теплоноситель, подготовленный в термостате Lauda RC6 СР. Температура горячего спая изменялась до 850±5 K с помощью резистивного нагревателя, питание которого осуществлялось от источника постоянного тока Keithley 2260 В-30-36, и регулировалась с помощью микропроцессорного блока ТРМ-251. При увеличении температуры горячего спая контролировали разрушение термоэлемента. Разрушение термоэлемента контролировали, измеряя его электрическое сопротивление с помощью высокоточного моста переменного тока LCR-метр LCR-819 (Instek). При разрушении термоэлемента, вызванном отрывом шины на горячем спае от ветвей, что приводит к разрушению термоэлемента, сопротивление термоэлемента скачкообразно увеличивалось.

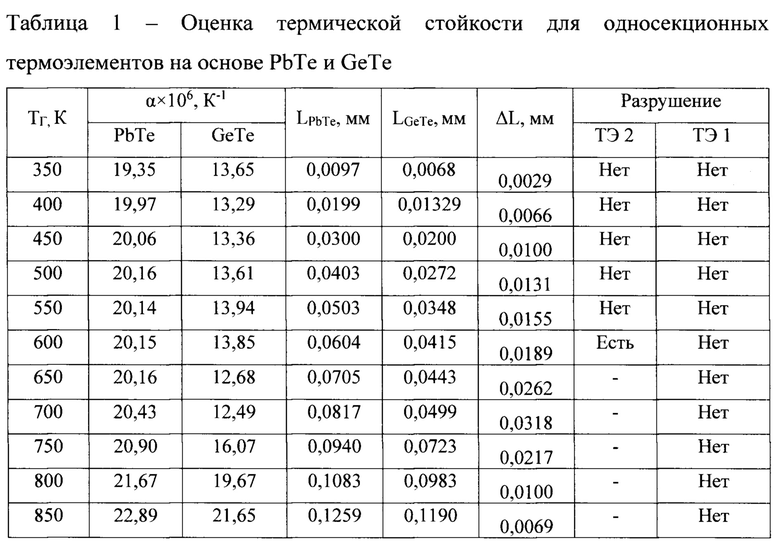

Результаты исследования термоэлемента с гофрированной шиной (ТЭ 1) и с обычной шиной (ТЭ 2) представлены в таблице 1. Исходная длина ветвей термоэлемента (Т=300 К) составляла 10 мм, ΔL=(LPbTe-LGeTe) - разница длины ветвей термоэлемента PbTe и GeTe при нагреве; α - коэффициент ТКЛР термоэлектрических материалов; ТГ - температура горячего спая.

Из полученных результатов следует, что в ходе увеличения температуры происходит не одинаковое увеличение длины ветвей термоэлемента.

Для термоэлемента с обычной шиной разрушение наступает при температуре на горячем спае 600 K, о чем свидетельствует скачкообразное увеличение сопротивления. В случае с гофрированной шиной во всем рабочем диапазоне температур для термоэлементов разрушений не наблюдается, что свидетельствует о компенсации неодинакового увеличения длины ветвей термоэлемента.

Таким образом, термоэлемент с гофрированной шиной позволяет компенсировать разницу значений ТКЛР термоэлектрических материалов, обеспечивает термическую стойкость, повышение механической прочности и надежности термоэлемента в широком интервале рабочих температур.

Источники информации:

1. А.А. Шерченков, Ю.И. Штерн, М.Ю. Штерн, М.С. Рогачев. Перспективы создания эффективных термоэлектрических материалов с использованием достижений нанотехнологии // Российские нанотехнологии. - 2016. - Т. 11, №7-8. - С. 13-24.

2. Штерн М.Ю. Многосекционные термоэлементы, преимущества и проблемы их создания // Физика и техника полупроводников. - 2021. - Т. 12. - С. 1105-1114. DOI: 10.21883/FTP.2021.12.51690.02.

3. Li W., Poudel В., Nozariasbmarz A., Sriramdas R., Zhu H., Kang H. В., Priya S. (2020). Bismuth Telluride/Half-Heusler Segmented Thermoelectric Unicouple Modules Provide 12% Conversion Efficiency //Advanced Energy Materials. - 2020. - Vol. 10. - №. 38. - P. 2001924. https://doi.org/10.1002/aenm.202001924.

4. Патент 2117362.

5. Патент RU 2550799.

6. Патент RU 2624615.

7. Патент RU 2601243 - прототип.

8. Shtern M., Rogachev M., Shtern Y., Gromov D., Kozlov A., Karavaev I. Thin-film contact systems for thermocouples operating in a wide temperature range // Journal of Alloys and Compounds. - 2021. - Vol. 852. - P. 156889-1-156889-10. DOI: 10.1016/j.jallcom.2020.156889.

9. Shtern M.Yu., Karavaev I.S., Shtern Y.I., Kozlov A.O., Rogachev M.S. The Surface Preparation of Thermoelectric Materials for Deposition of Thin-Film Contact Systems // Semiconductors. - 2019. - Vol. 53, №13. - P.1848-1852. DOI: 10.1134/S1063782619130177.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| СПОСОБ КОММУТАЦИИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕРМОЭЛЕМЕНТОВ | 2023 |

|

RU2820509C1 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2358357C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

Изобретение относится к термоэлектрическому приборостроению и может быть использовано для коммутации ветвей в производстве термоэлектрических элементов, работающих в широком интервале температур. Сущность: термоэлектрический элемент состоит из двух полупроводниковых ветвей n- и р-типа проводимости, верхние грани которых соединены общей коммутирующей шиной путем неразъемного соединения. К каждой нижней грани полупроводниковых ветвей n- и р-типа проводимости подсоединена индивидуальная коммутирующая шина. Часть верхней коммутирующей шины на участке между полупроводниковыми ветвями n- и р-типа проводимости имеет гофрированную гибкую структуру, компенсирующую термические напряжения в термоэлементе. Технический результат: обеспечение термической стойкости, повышение механической прочности и надежности термоэлемента в широком интервале рабочих температур. 2 ил., 1 табл.

Термоэлектрический элемент, состоящий из двух полупроводниковых ветвей n- и р-типа проводимости, верхние грани которых соединены общей коммутирующей шиной путем неразъемного соединения, а к каждой нижней грани полупроводниковых ветвей n- и р-типа проводимости подсоединена индивидуальная коммутирующая шина, отличающийся тем, что часть верхней коммутирующей шины на участке между полупроводниковыми ветвями n- и р-типа проводимости имеет гофрированную гибкую структуру, компенсирующую термические напряжения в термоэлементе.

| US 3276915, 04.10.1966 | |||

| US 3304206, 14.02.1967 | |||

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2543697C2 |

| US 2009001404 A1, 15.01.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

Авторы

Даты

2023-07-17—Публикация

2022-12-06—Подача