ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к слоистым материалам и, в частности, к слоистым материалам, содержащим по меньшей мере один слой текстурированной металлической пластины, скрепленный по меньшей мере с одним слоем графитовой фольги.

УРОВЕНЬ ТЕХНИКИ

В настоящее время возрастает потребность в более легких, прочных и дешевых конструкционных материалах, предпочтительно обладающих всеми этими тремя свойствами, из которых можно изготавливать продукцию более высокого качества.

Нержавеющая сталь, ламинированная графитовой фольгой, является широко используемым материалом, свойства которого позволяют использовать его в различных целях, например для изготовления уплотнительных прокладок. Такие уплотнительные прокладки способны обеспечивать высокое сопротивление разрыву и поэтому могут использоваться в условиях высоких напряжений уплотнения. Такой материал сохраняет упругость при таком широком диапазоне температур, как от -200°C до 550°C. Он не стареет, не является хрупким, обеспечивает длительную однородность и упругость независимо от температуры и может выдерживать высокие сжимающие напряжения. Он способен также выдерживать высокое давление, такое как до 500 бар. Стальной, или «несущий», слой, как правило, представляет собой пластину из нержавеющей стали толщиной 0,10-0,12 мм, оснащенную «зубцами». Слоистое изделие формируется прижатием пластины графитовой фольги к каждой поверхности металлической пластины, что позволяет создать слоистое изделие толщиной, как правило, от 1 до 4 мм. Использование металла с зубцами позволяет слоям механически скрепляться без необходимости применения какого-либо адгезива, поскольку зубцы на каждой поверхности металла внедряются в графитовую фольгу, прижатую к каждой поверхности.

Такая металлическая пластина с зубцами формируется с помощью перфоратора для металлической фольги, в котором используются перфорирующие фольгу иглы, благодаря чему зубцы выступают со стороны пластины, противоположной той стороне, в которую проникают иглы. В результате, перфорационные отверстия ослабляют такую пластину. Кроме этого, если металлическая пластина ламинирована только на одной стороне, то неламинированная металлическая поверхность не является гладкой из-за перфорационных отверстий. К тому же толщина металлического слоя ограничена, поскольку он должен быть достаточно тонким, чтобы иглы перфоратора смогли в него проникнуть. Желательно получить материал, в котором графитовая фольга ламинирована по меньшей мере на одной стороне и который не обладает недостатками, вызванными использованием такого металла с зубцами.

В суппорте дискового тормоза гидравлический поршень за счет действия и противодействия вводит пару противоположных тормозных колодок в зацепление с тормозным диском, соединенным с колесом транспортного средства. Тормозные колодки оснащены жесткой подложкой тормозной колодки с фрикционными накладками, прикрепленными к одной стороне. Прокладки из тонкого материала часто используются на стороне подложки тормозной колодки, с которой контактирует поршень. Такая прокладка предназначена для уменьшения частоты возникновения громкого и раздражающего шума тормозов, которые в остальных отношениях являются идеальными с механической точки зрения. По меньшей мере частично такой шум вызван тем, что для предотвращения заедания подложка тормозной колодки имеет некоторую свободу радиального движения в суппорте, что позволяет освободить тормозной диск, в то время как поршень обладает малой свободой движения. При торможении жесткий тормозной диск входит во фрикционное зацепление с твердой тормозной колодкой (которая, в свою очередь, опирается на свою твердую подложку тормозной колодки). Тормозная колодка может до некоторой степени фрикционно скользить по жесткому тормозному диску и суппорту. Во время такого скольжения создаются высокие силы трения, которые могут вызвать появление шума. Как палочка мела, которой под наклоном с силой проводят по жесткой доске, трение способно вызывать очень сильный вибрационный шум. Такие периодически возникающие силы также могут привести к истиранию и скалыванию ободка поршня. Шум тормозов является весьма дорогостоящей проблемой для производителей автомобилей и тормозных систем, поскольку клиенты неизменно хотят, чтобы шум был устранен по гарантии, даже если в остальных отношениях тормоза являются идеальными.

В течение многих лет испытывалось большое количество конструкций прокладок из различных материалов для установки между поршнем и подложкой тормозной колодки, чтобы снизить такое трение и сопутствующий шум.

Ни одна из них не оказалась полностью удовлетворительной. В то время как графитовая пластина обладает рядом свойств, благодаря которым становится весьма пригодной для снижения шума, сама по себе она не может использоваться в качестве прокладки из-за своей хрупкости. Слоистые материалы с использованием графитовой фольги и металла с зубцами, как правило, не годятся, потому что металл с зубцами недостаточно прочен для использования в прокладках тормозных колодок. Было бы желательно получить материал с графитом по меньшей мере на одной стороне, который пригоден для использования в качестве прокладки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно некоторым аспектам, предлагается слоистая пластина, имеющая в качестве первого слоя относительно твердый материал с первой и второй поверхностями. На первой поверхности расположены выступающие за нее заостренные элементы, которые могут быть остроконечными. Каждый элемент имеет конечную часть, называемую верхушкой. Второй слой является материалом из графитовой фольги, который соединяется с относительно твердым материалом. Соединение осуществляется с помощью некоторых заостренных элементов, входящих в материал из графитовой фольги и прокалывающих внутреннюю поверхность графитовой фольги.

Относительно твердый материал предпочтительно не перфорирован, а вторая поверхность может быть плоской. По меньшей мере некоторые заостренные элементы могут проходить полностью сквозь материал из графитовой фольги, выступая из наружной поверхности графитовой фольги своими верхушками. По меньшей мере некоторые выступающие верхушки заостренных элементов могут быть загнуты, что означает, что они наклонены над материалом из графитовой фольги, расположены на нем либо проникают в него. В других вариантах осуществления заостренные элементы могут не полностью проходить сквозь материал из графитовой фольги, и в таком случае наружная поверхность фольги остается равномерно гладкой.

Относительно твердый материал предпочтительно является металлом, который предпочтительно является сталью. Его толщина может составлять по меньшей мере 0,2 мм или по меньшей мере 5,0 мм, хотя толщина может быть меньше или равна 0,2 мм.

Согласно некоторым аспектам, предлагается многослойная слоистая пластина, имеющая первый слой, который представляет собой двухстороннюю пластину относительно твердого материала с текстурированием на ее двух поверхностях. Текстура поверхности создается с помощью множества приподнятых и, как правило, остроконечных заостренных элементов, причем каждый элемент имеет конечную часть, называемую верхушкой. Слоистое изделие включает в себя два наружных слоя материала из графитовой фольги, причем по одному слою расположено на каждой поверхности двусторонней пластины. Материал из графитовой фольги соединяется с относительно твердым материалом за счет того, что некоторые заостренные элементы относительно твердого материала проходят сквозь внутреннюю поверхность фольги в материал из графитовой фольги. Относительно твердый материал предпочтительно не перфорирован. По меньшей мере некоторые заостренные элементы могут проходить полностью через один из слоев материала из графитовой фольги, выступая из наружной поверхности фольги своими верхушками. По меньшей мере некоторые выступающие верхушки заостренных элементов могут быть загнуты с помощью их наклона над материалом из графитовой фольги, расположения на нем либо проникновения в него. В других вариантах осуществления заостренные элементы могут не проходить полностью сквозь материал из графитовой фольги, и в таком случае наружные поверхности фольги остаются равномерно гладкими.

Согласно некоторым аспектам, предлагается шумоподавляющая прокладка. Прокладка содержит первый слой относительно твердого материала, имеющий первую и вторую противоположные поверхности. На первой поверхности расположено множество приподнятых и, как правило, остроконечных заостренных элементов. Второй слой материала из графитовой фольги соединяется с первым слоем таким образом, что по меньшей мере некоторые заостренные элементы прокалывают материал из графитовой фольги. Прокладка может быть выполнена с возможностью сцепления с тормозной колодкой таким образом, что прокладка выполняет функции промежуточного элемента (или буфера) между подложкой тормозной колодки и поршнем тормозной системы.

Шумоподавляющая прокладка может быть прокладкой тормозной колодки.

Толщина первого слоя может составлять по меньшей мере 0,3 мм или менее 0,3 мм.

Заостренные элементы могут содержать верхушки, которые проходят сквозь второй слой, верхушки загибаются. Верхушки могут загибаться.

Относительно твердый материал может быть металлом. Относительно твердый материал может быть сталью.

Первый слой может быть не перфорирован.

Согласно некоторым аспектам, способ изготовления шумоподавляющей прокладки содержит а) сжимание вместе пластины материала из графитовой фольги и первой поверхности пластины относительно твердого материала. На первой поверхности расположено множество заостренных элементов, которые прокалывают пластину материала из графитовой фольги при сжимании их вместе, что формирует слоистую пластину. Способ далее содержит b) разрезание слоистой пластины по форме шумоподавляющей прокладки.

Способ может далее содержать, между шагами а) и с), сматывание слоистой пластины на приемную катушку.

Шаг а) может содержать пропускание пластины материала из графитовой фольги и пластины относительно твердого материала между роликами.

Шаг а) может содержать обеспечение прохождения верхушек заостренных элементов сквозь материал из графитовой фольги. Шаг а) может далее содержать загибание верхушек. Загибание верхушек может содержать пропускание пластины материала из графитовой фольги и пластины относительно твердого материала между вторым комплектом роликов.

Шаг b) может содержать разрезание слоистой пластины по форме прокладки тормозной колодки.

Пластина относительно твердого материала может быть не перфорирована.

Согласно другому аспекту, способ подавления шума тормозов содержит: а) установку металлографитовой слоистой прокладки тормозной колодки между тормозным поршнем и подложкой тормозной колодки.

Металлографитовая слоистая прокладка тормозной колодки может содержать первый слой металла и второй слой материала из графитовой фольги, и первый слой может быть не перфорирован.

Металлографитовая слоистая прокладка тормозной колодки может содержать первый слой металла и второй слой материала из графитовой фольги, и на первом слое может быть расположено множество заостренных элементов, выступающих из него и прокалывающих второй слой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

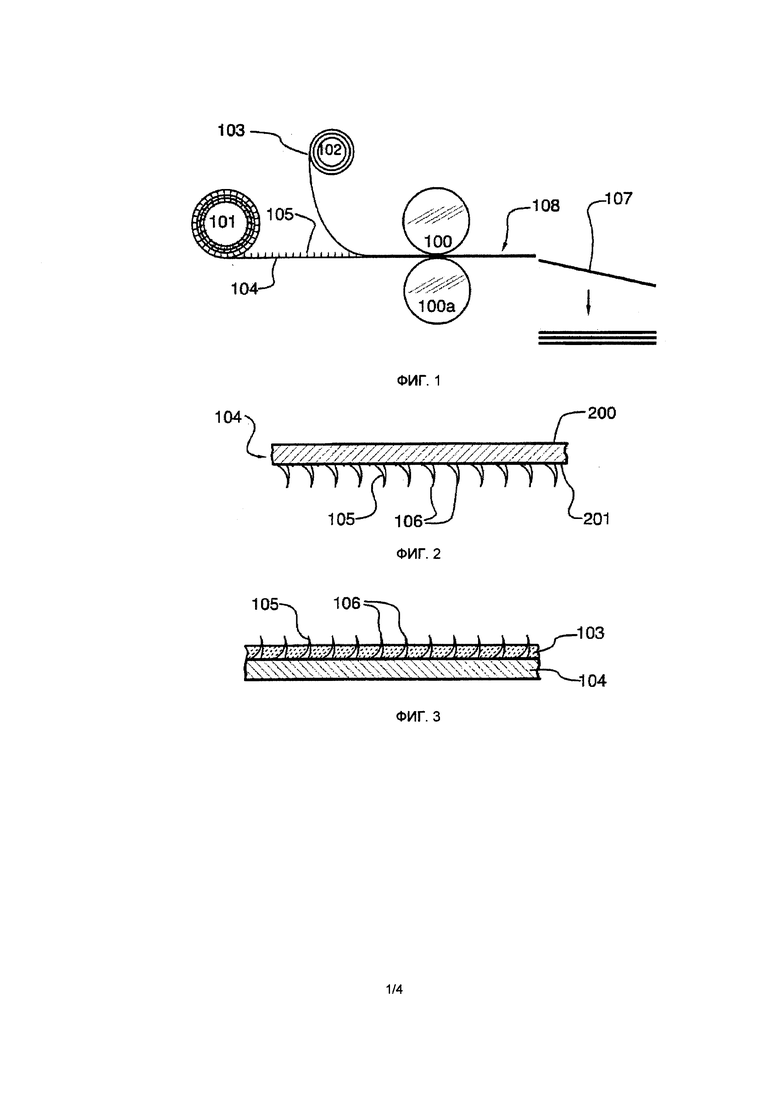

Фиг. 1 - схема непрерывного процесса изготовления слоистой пластины из двух подающих катушек, где на нижнем слое находятся заостренные элементы, а верхний слой выполнен из материала из графитовой фольги.

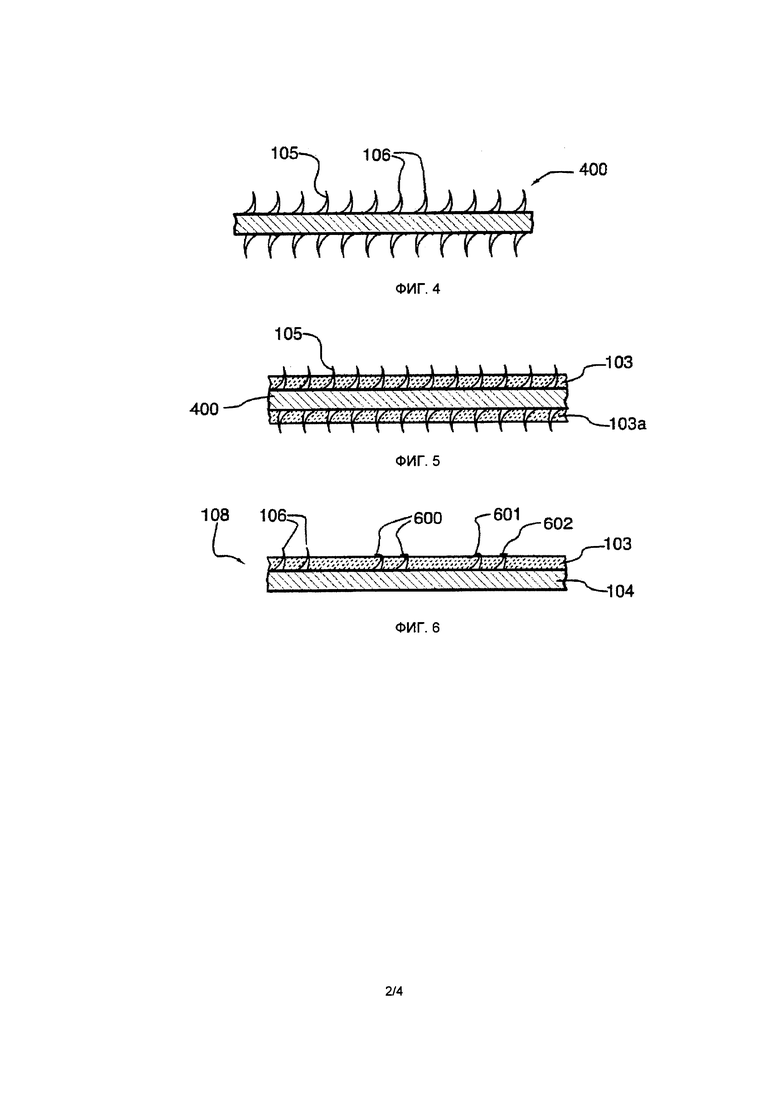

Фиг. 2 - детальное изображение текстурированной пластины слоя относительно твердого материала с заостренными элементами, клиновидное сечение которых сужается до остроконечной верхушки, находящимися на поверхности.

Фиг. 3 - вариант осуществления, в котором заостренные элементы прокололи материал из графитовой фольги, и остроконечные верхушки находятся над его поверхностью.

Фиг. 4 - вариант осуществления текстурированной пластины слоя относительно твердого материала, обе лицевые поверхности которой текстурированы заостренными элементами.

Фиг. 5 - другой вариант осуществления слоистого изделия из трех слоев, в котором обе лицевые поверхности центральной текстурированной пластины слоя относительно твердого материала текстурированы заостренными элементами, и наружные слои графитовой фольги проколоты остроконечными верхушками заостренных элементов.

Фиг. 6 - детальное изображение процедуры загибания, когда верхушки последовательно сгибаются до конечного загнутого положения на верхней лицевой поверхности прокалываемого слоя графитовой фольги.

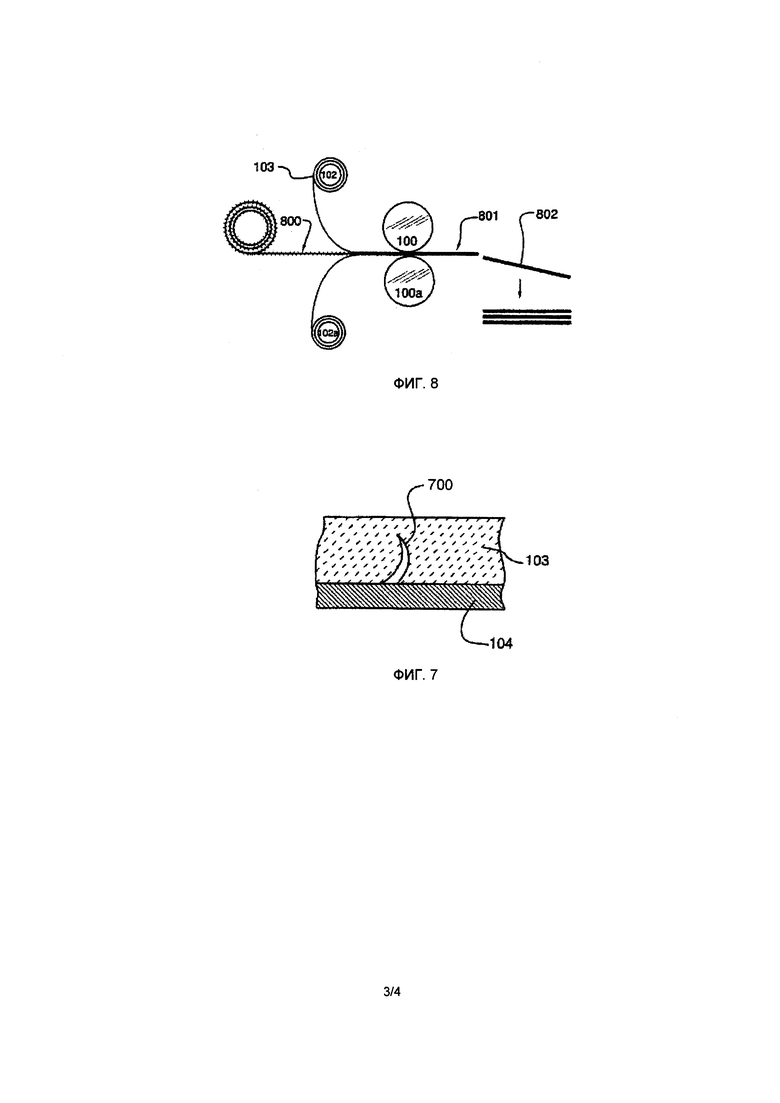

Фиг. 7 - детальное изображение отдельного заостренного элемента, погруженного в слой графитовой фольги, толщина которого может оказаться слишком большой для сквозного прокалывания.

Фиг. 8 - другой вариант осуществления, в котором промежуточный материал представляет собой более твердый прокалывающий слой, текстурированный на обеих лицевых поверхностях, а наружные слои представляют собой прокалываемый материал из графитовой фольги и при приложении силы соединяются с более твердым промежуточным слоем.

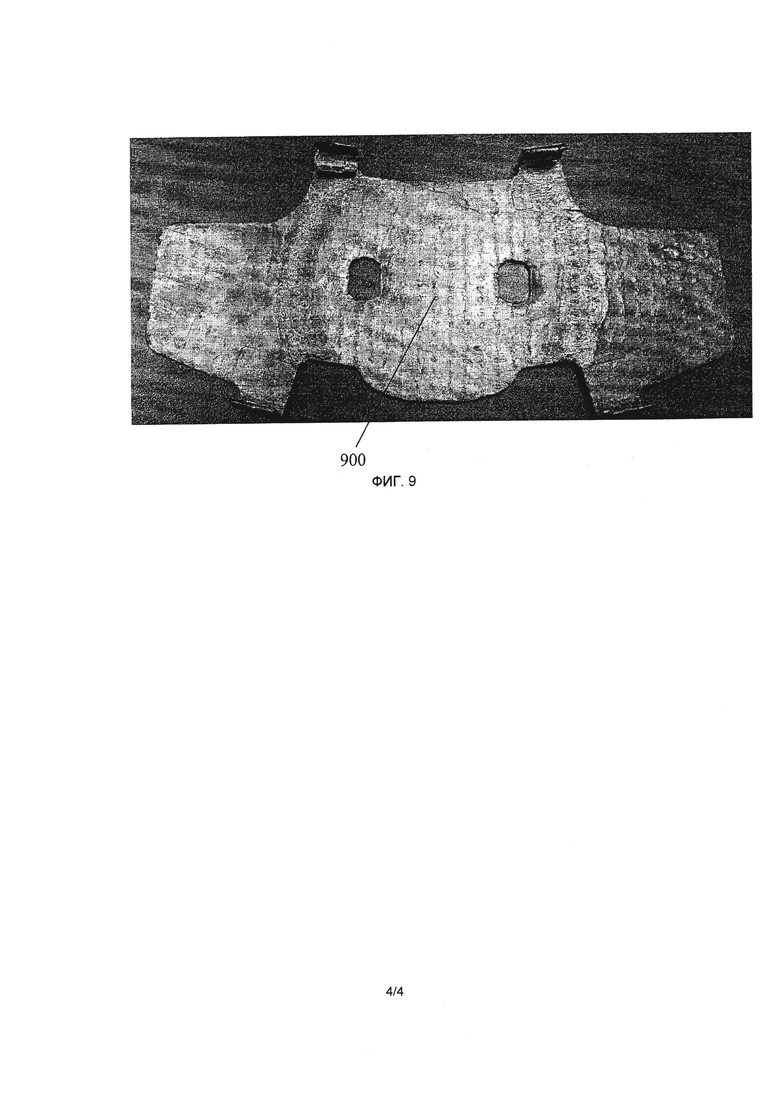

Фиг. 9 - выполненная из графитовой фольги сторона металлографитового слоистого изделия из двух слоев в виде прокладки тормозной колодки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В следующем ниже описании термин «загибать» («загибание», «загибаемый», «загнутый») используется для описания процесса сгибания выступающей конечной части, или «верхушки», элемента типа штифта или гвоздя, который прошел насквозь через два или более слоев и выступает наружу. Загибание широко используется в строительстве деревянных сооружений. Загибание аналогично клепке в металлообработке либо любому иному процессу деформирования крепежных деталей для затруднения их удаления. Загибание направлено на усиление сцепления между двумя таким образом соединяемыми слоями слоистого изделия.

Термины «остроконечный элемент» и «заостренный элемент» используются здесь синонимично как общий термин для описания любого вида элемента типа штифта или гвоздя (или элемента с крючками или зазубринами), приподнятого над поверхностью материала (для вставки или прокалывания) и способного проколоть и затем внедриться в поверхность графитовой фольги. Такая прокалывающая способность обеспечивается правильным выбором твердости материала, а также формы и расположения заостренных элементов.

В настоящем изобретении заостренные элементы были приподняты над поверхностью слоя, состоящего из относительно твердого материала, такого как пластина из нержавеющей стали. Они способны войти во внутреннюю поверхность прилегающего слоя графитовой фольги и, если их длина превышает толщину графитовой фольги, способны проколоть наружную поверхность фольги. Выступающие верхушки могут быть наклонены или загнуты в варианте осуществления изобретения со «скрепленным слоистым изделием». В слоистом изделии, где первый слой соединяется только с одним другим слоем, поверхность, или лицевая поверхность, первого слоя, который соединяется с другим слоем, называется внутренней поверхностью, а наружная поверхность, которая не соединяется с другим слоем, называется наружной поверхностью.

На Фиг. 1 показан процесс изготовления сплошного материала из слоев металла и графита. Катушка 101 подает первый слой текстурированного металла 104, имеющий одну лицевую поверхность, текстурированную заостренными элементами 105 с остроконечными верхушками 106. Катушка 102 подает второй слой графитовой фольги 103. Оба слоя вместе пропускаются между прижимными роликами 100 и 100а. Под действием давления роликов 100 и 100а внутренние поверхности таких двух слоев соединяются таким образом, что некоторые, или предпочтительно большинство, или все заостренные элементы текстурированной металлической пластины 104 проходят сквозь нижнюю поверхность графитовой фольги 103. Они могут не прокалывать верхнюю поверхность графитовой фольги 103, как показано на Фиг. 1. В ином случае заостренные элементы текстурированной металлической пластины 104 могут проходить сквозь верхнюю поверхность графитовой фольги 103 таким образом, что их конечные части, или «верхушки», выступают наружу (как показано на Фиг. 3), а затем могут быть загнуты с помощью второго комплекта роликов (не показан) либо иными средствами.

Первый слой может быть сформирован из любого подходящего относительно твердого материала, но предпочтительно изготавливается из пластичного материала, такого как листовая сталь. Могут использоваться различные материалы. В одном предпочтительном варианте первый материал обладает твердостью по Бринеллю свыше 80. Сторона (наружная поверхность) первого слоя, которая не текстурирована, является предпочтительно плоской и равномерно гладкой и не имеет сквозных прорезей или перфорационных отверстий.

Два слоя, таким образом, непрерывно скрепляются вместе в слоистое изделие 108, которое можно впоследствии разрезать на отдельные пластины 107 слоистого изделия. В ином случае слоистое изделие 108 можно получить в виде нефасованного продукта или смотать на приемную катушку (не показана) (следовательно, процесс может состоять в перемотке с катушки на катушку). Нефасованный продукт затем можно разрезать либо придать ему форму для конкретного применения, в том числе под заказ на месте проведения работ.

Ролики 100 и 100а могут прижиматься по всей ширине материала с «сэндвич»-структурой либо только на локализованных участках (например, по краям).

На Фиг. 2 показана текстурированная лицевая поверхность 201 и плоская лицевая поверхность 200 текстурированной металлической пластины 104, причем обе лицевые поверхности могут быть одинаковыми или выполненными из различных материалов, например сталь-сталь или сталь-алюминий. Заостренные элементы 105 имеют заостренные, остроконечные верхушки 106. На Фиг. 3 показано, как верхушки 106 прокалывают насквозь наружную поверхность графитовой фольги 103 и выступают над ней. Например, изогнутые или крючкообразные заостренные элементы 105 могут быть изначально сформированы во время начального процесса подготовки текстурированной металлической пластины 104 (например, с помощью процесса, описанного в канадской заявке на патент №2,778,455 Bulk Textured Material Sheeting, поданной теми же заявителями в Канаде 29 мая 2012 г., или процесса, описанного, например, в любом из канадских патентов №1,330,521, №1,337,622 или №2,127,339, содержание которых включено в настоящий документ посредством ссылки). В ином случае могут быть использованы более прямые вертикальные элементы (например, типа гвоздей). Их можно предварительно согнуть, придав им более крючкообразную форму. Такое предварительное сгибание можно осуществить с помощью роликов или пресса между плоскими плитами, что позволит согнуть более тонкие верхушки в крючок.

На Фиг. 4 показана металлическая пластина 400, обе лицевые поверхности которой текстурированы заостренными элементами 105 таким образом, что она может сформировать промежуточный слой между двумя слоями 103 и 103а графитовой фольги. На Фиг. 5 та же двойная текстурированная металлическая пластина 400 показана в качестве первого (среднего) слоя, на каждой стороне которого расположен один из слоев графитовой фольги 103 и 103а, что создает слоистое изделие из трех слоев.

На Фиг. 6 показано слоистое изделие 108 с верхушками 106, которые при прохождении между роликами загибаются в полностью загнутое положение 600 за счет прижимания к твердой третьей поверхности, такой как наковальня. На Фиг. 6 также показаны примеры того, как верхушки 106 могут быть повернуты 601 обратно в графитовую фольгу либо сплющены 602, когда результат аналогичен клепке.

На Фиг. 7 показано детальное изображение отдельного заостренного элемента 700, расположенного на текстурированной лицевой поверхности 201 текстурированной металлической пластины 104. Заостренный элемент 700 имеет клиновидное сечение, которое сужается до остроконечной верхушки. Внутренняя поверхность графитовой фольги 103 проколота заостренным элементом 700, однако заостренный элемент 700 не прокалывает наружную поверхность графитовой фольги 103, так что заостренный элемент 700 полностью утоплен в графитовую фольгу 103. Это, разумеется, применимо для всех заостренных элементов, используемых в таком процессе изготовления слоистого изделия.

На Фиг. 8 показан процесс изготовления слоистого изделия с помощью роликов, который применяется к промежуточному слою из двухсторонне текстурированной металлической пластины 800, где оба наружных слоя представляют собой графитовую фольгу 103 и 103а и подаются с верхней и нижней катушек 102 и 102а. Ролики 100 и 100а прижимают верхнюю пластину графитовой фольги 103 к текстурированной верхней поверхности металлической пластины 800 таким образом, что заостренные элементы на верхней поверхности металлической пластины 800 проходят сквозь нижнюю поверхность верхней графитовой пластины и погружаются в графитовую фольгу 103, соединяя слои в слоистое изделие 800. Аналогичным образом, ролики 100 и 100а прижимают нижнюю пластину графитовой фольги 103 к текстурированной нижней поверхности металлической пластины 800 таким образом, что заостренные элементы на нижней поверхности металлической пластины 800 проходят сквозь верхнюю поверхность нижней графитовой пластины и погружаются в графитовую фольгу 103, соединяя слои в слоистое изделие 800. Полученное в результате слоистое изделие 801 может быть разрезано на отдельные пластины 802 слоистого изделия.

В отличие от известного уровня техники, первый слой относительно твердого материала может быть сформирован из материала любой желаемой толщины, который можно должным образом текстурировать. Например, толщина первого слоя может превышать или равняться 0,3 мм, 1,0 мм, 5,0 мм или 10,0 мм, хотя в некоторых применениях толщина может быть меньше 0,3 мм, 0,2 мм или 0,1 мм. Текстурирование можно выполнять таким образом, чтобы высота по вертикали (т.е. перпендикулярно поверхности слоя) заостренных элементов не превышала толщину слоя (-ев) используемой графитовой фольги, и в таком случае заостренные элементы не смогут пройти через наружную(-ые) поверхность(-и) фольги в слоистом изделии, так что наружные поверхности слоистого изделия остаются равномерно гладкими. В качестве альтернативы, высота по вертикали заостренных элементов может значительно (например, в 1,3-1,5 раз) превышать толщину графитовой фольги, используемой для формирования слоистого изделия, так что верхушки некоторых, большинства или всех заостренных элементов прокалывают и проходят сквозь наружную поверхность графитовой фольги и выступают над ней. Как описывается выше, выступающие верхушки заостренных элементов затем могут быть загнуты.

Прокладка представляет собой расположенный между слоями кусок материала любой формы или любого контура, предназначенный для снижения шума. Как описывалось выше, прокладки широко используются между тормозными поршнями и подложками тормозных колодок для снижения шума, например визга, который может возникнуть во время торможения, когда поршень входит в зацепление с подложкой тормозной колодки.

Графит обладает шумоподавляющими свойствами, благодаря которым вполне подходит для использования в качестве звукоизоляционного материала. Но сам по себе он слишком хрупкий для использования в качестве прокладки. В то время как описанное здесь металлографитовое слоистое изделие хорошо подходит для использования в качестве прокладки, например прокладки тормозных колодок. Слоистое изделие представляет собой эффективную шумоподавляющую среду. За счет своих смазочных свойств графит регулирует эффект торможения со стороны фрикционных накладок и способствует более удобному торможению и снижению шума. Превосходная теплопроводная способность графита также играет важную роль в применении слоистого изделия там, где имеются большие колебания температуры, например в автомобильных тормозах. Коэффициент трения графита намного ниже, чем у материалов, обычно используемых в изготовлении прокладок, так что слоистое изделие действует как антифрикционная добавка, что повышает его способность шумоподавления. Графит также обладает стойкостью к окислению.

В вариантах осуществления, в которых заостренные элементы выступают из наружной поверхности и, если требуется, загибаются, полученная в результате наружная поверхность графитовой фольги становится «вспученной», как показано на Фиг. 9. На Фиг. 9 показана выполненная из графитовой фольги сторона металлографитового слоистого изделия из двух слоев в виде прокладки тормозной колодки. Каждая выступающая верхушка 900 появляется в виде пузырька на поверхности фольги. Если выступающие верхушки либо загнуты, либо их размер выбран таким образом, чтобы выступала лишь малая часть верхушки, то полученная в результате вспученная поверхность остается относительно гладкой на ощупь.

Следует понимать, что описанные выше варианты осуществления настоящего изобретения, в частности любые «предпочтительные» варианты, являются лишь примерами осуществления, приведенными единственно для четкого понимания принципов изобретения. Описанные выше варианты осуществления могут быть различным образом изменены и модифицированы, что очевидно для специалистов в данной области техники.

Если в данном документе перечень, состоящий из одного или более элементов, предваряется выражением «такой как» или «в том числе», заканчивается сокращением «и т.д.» либо предваряется или заканчивается выражением «например», то это делается для того, чтобы однозначно указать и подчеркнуть, что такой перечень не является полным независимо от его длины. Отсутствие такого выражения или иное аналогичное выражение никоим образом не подразумевает, что перечень является полным. Если иное четко не определено или явно не подразумевается, такие перечни следует рассматривать как включающие в себя все сопоставимые или равнозначные разновидности и варианты элемента(-ов) в перечне, использование которых в целях, в которых перечисляется один или более элементов, понятно для специалистов в данной области техники.

Термины «содержит» и «содержащий» при использовании в описании и формуле должны использоваться для указания на наличие описанных признаков, элементов, чисел, шагов или компонентов и не исключают и не требуют наличия либо добавления одного или более других признаков, элементов, чисел, шагов или компонентов либо их групп.

Объем приведенной ниже формулы изобретения не ограничивается изложенными в описании вариантами осуществления. Формула должна толковаться в самом широком смысле в соответствии с описанием в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ ПОДЛОЖКА ДИСКОВОЙ ТОРМОЗНОЙ КОЛОДКИ | 2013 |

|

RU2648551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА СЛОИСТОГО МАТЕРИАЛА | 2013 |

|

RU2623255C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ КОЛОДКИ С ПРОТИВОШУМНОЙ ЗАЩИТОЙ | 2013 |

|

RU2523347C1 |

| РУЛОННЫЙ ТЕКСТУРИРОВАННЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2013 |

|

RU2642104C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2251035C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННОГО ИСПАРЕНИЯ, СОДЕРЖАЩЕЕ ПРОКАЛЫВАЮЩЕЕ УСТРОЙСТВО И ЗАПЕЧАТАННЫЙ ПАКЕТ С ИСПАРЯЕМЫМ СОСТАВОМ | 2016 |

|

RU2715782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ПРОКЛАДКИ | 1993 |

|

RU2079753C1 |

| КАРТРИДЖ ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОГО ПРОДУКТА | 2011 |

|

RU2566897C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

Изобретение относится к слоистым конструктивным материалам и касается шумоподавляющей прокладки. Прокладка выполнена в виде двухслойной слоистой пластины. Первый слой является относительно твердым материалом, имеющим первую и вторую поверхности. На первой поверхности находится множество приподнятых и, как правило, остроконечных заостренных элементов, каждый их которых имеет верхушку. Второй слой является материалом из графитовой фольги, который соединяется с относительно жестким материалом таким образом, что по меньшей мере некоторые заостренные элементы прокалывают материал из графитовой фольги. В одном варианте осуществления первый слой не имеет перфорационных отверстий и является равномерно гладким. В другом варианте осуществления на второй поверхности также находится множество заостренных элементов, а третий слой, содержащий графитовую фольгу, соединяется со второй поверхностью. Изобретение обеспечивает создание шумоподавляющей прокладки для установки между поршнем и подложкой тормозной колодки. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Шумоподавляющая прокладка, содержащая:

первый слой относительно твердого материала, имеющий первую и вторую поверхности, причем на первой поверхности расположено множество заостренных элементов, и

второй слой из графитовой фольги, соединенный с первым слоем таким образом, что по меньшей мере некоторые заостренные элементы прокалывают материал из графитовой фольги.

2. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что шумоподавляющая прокладка является прокладкой тормозной колодки.

3. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что толщина первого слоя составляет по меньшей мере 0,3 мм.

4. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что толщина первого слоя составляет менее 0,3 мм.

5. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что заостренные элементы содержат верхушки, которые проходят сквозь второй слой.

6. Шумоподавляющая прокладка по п. 5, отличающаяся тем, что верхушки загнуты.

7. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что относительно твердый материал является металлом.

8. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что относительно твердый материал является сталью.

9. Шумоподавляющая прокладка по п. 1, отличающаяся тем, что первый слой не перфорирован.

10. Шумоподавляющая прокладка по п. 1 для использования в тормозной системе, включающей в себя тормозную колодку с подложкой тормозной колодки и поршень, причем прокладка выполнена с возможностью выполнять функции промежуточного элемента между подложкой тормозной колодки и поршнем.

11. Способ изготовления шумоподавляющей прокладки, содержащий:

а) сжимание вместе пластины материала из графитовой фольги и первой поверхности пластины относительно твердого материала, причем на первой поверхности расположено множество заостренных элементов, которые прокалывают пластину материала из графитовой фольги при соединении с ней, что формирует слоистую пластину; и

b) разрезание слоистой пластины по форме шумоподавляющей прокладки.

12. Способ по п. 11, дополнительно содержащий между шагами а) и с) сматывание слоистой пластины на приемную катушку.

13. Способ по п. 11, отличающийся тем, что шаг а) содержит пропускание пластины материала из графитовой фольги и пластины относительно твердого материала между роликами.

14. Способ по п. 13, отличающийся тем, что шаг а) содержит обеспечение прохождения верхушек заостренных элементов сквозь материал из графитовой фольги.

15. Способ по п. 14, отличающийся тем, что шаг а) дополнительно содержит загибание верхушек.

16. Способ по п. 15, отличающийся тем, что загибание верхушек содержит пропускание пластины материала из графитовой фольги и пластины относительно твердого материала между вторым комплектом роликов.

17. Способ по п. 11, отличающийся тем, что шаг b) содержит разрезание слоистой пластины по форме прокладки тормозной колодки.

18. Способ по п. 11, отличающийся тем, что пластина относительно твердого материала не перфорирована.

19. Способ подавления шума тормозов, содержащий:

а) установку металлографитовой слоистой прокладки тормозной колодки между тормозным поршнем и подложкой тормозной колодки, отличающийся тем, что металлографитовая слоистая прокладка тормозной колодки содержит первый слой металла и второй слой материала из графитовой фольги, причем на первом слое расположено множество заостренных элементов, выступающих из него и прокалывающих второй слой.

20. Способ по п. 19, отличающийся тем, что первый слой не перфорирован.

| WO 2010093542 A2, 19.08.2010 | |||

| US 5788247 A, 04.08.1998 | |||

| US 5842546 A, 01.12.1998 | |||

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2251035C1 |

| ВИЗГОПОДАВЛЯЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2171926C2 |

Авторы

Даты

2016-12-10—Публикация

2014-07-21—Подача