ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к подложкам для дисковых тормозных колодок.

УРОВЕНЬ ТЕХНИКИ

Современные тормозные системы транспортных средств позволяют контролируемым образом снижать скорость движения либо останавливать транспортное средство. Типичная тормозная система легкового автомобиля или грузовика малой грузоподъемности включает в себя дисковый тормозной механизм для каждого переднего колеса и барабанный тормозной механизм либо дисковый тормозной механизм для каждого заднего колеса. Тормозные механизмы одновременно приводятся в действие с помощью гидравлического давления или давления сжатого воздуха, создаваемого при нажатии водителем транспортного средства на педаль тормоза. Конструкции таких дисковых и барабанных тормозных механизмов и их приводов хорошо известны в данной области техники.

Типичный дисковый тормозной механизм включает в себя тормозной диск, установленный на колесе транспортного средства с возможностью вращения. Тормозной диск оснащен двумя противоположно расположенными фрикционными поверхностями, избирательно входящими в зацепление с суппортом. Суппорт с возможностью скольжения опирается на анкерные пальцы, закрепленные на опорном кронштейне. Опорный кронштейн, в свою очередь, крепится на неподвижном элементе транспортного средства, таком как ступица колеса. В корпусе суппорта по обеим сторонам тормозного диска установлены две тормозные колодки (тормозные башмаки). Тормозные колодки функционально связаны с одним или несколькими гидравлическими поршнями для обеспечения движения между положением без торможения, при котором они разнесены относительно противоположных фрикционных пластин тормозного диска, и положением торможения, при котором они входят во фрикционное сцепление с противоположными фрикционными пластинами тормозного диска. При нажатии на педаль тормоза поршень перемещает тормозные колодки из положения без торможения в положение торможения, обеспечивая фрикционное сцепление фрикционных поверхностей и тормозного диска, и тем самым замедляя либо останавливая вращение соответствующего колеса транспортного средства.

Каждая тормозная колодка состоит из металлической пластины (подложки тормозной колодки) относительно большой толщины, к которой различным образом (в том числе с помощью клея, заклепок, комплексной заливки отверстий или создания рельефных элементов в/на подложке тормозной колодки) крепится слой фрикционного материала (как правило, формованного композиционного материала).

Подложки тормозных колодок обычно изготавливаются из цельной заготовки твердой стали. Подложка тормозной колодки распределяет силу давления, создаваемого поршнями суппорта, на тормозные колодки, и до настоящего времени считалось, что для обеспечения достаточной прочности и жесткости требуется цельная подложка тормозной колодки из твердого материала. Однако вес таких элементов очень велик, особенно в большегрузных грузовых автомобилях. Эта проблема является общепризнанной в данной области техники. Масса, действующая на подрессоренные или подвесные компоненты транспортного средства, ухудшает плавность хода и управляемость транспортного средства, а также увеличивает расход топлива и дорогостоящих расходных материалов. Предпринимались попытки решить проблему большого веса посредством некоторого уменьшения толщины подложки тормозной колодки, которую с помощью гофрирования «утолщали» локально (как правило, по краю периметра). Однако масса полученных подложек тормозных колодок остается достаточно существенной.

Желательно создать альтернативное устройство с меньшим весом, используя преимущества свойств других материалов, сохранив при этом прочность и жесткость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения, предлагается подложка тормозной колодки. Подложка тормозной колодки состоит из несжимаемого промежуточного материала, расположенного между первой штампованной металлической пластиной и второй штампованной металлической пластиной. И первая штампованная металлическая пластина, и вторая штампованная металлическая пластина содержат текстурированную поверхность с множеством цельноформованных заостренных элементов.

С помощью прокатки или прессования текстурированные поверхности каждой штампованной пластины соединяются с промежуточным материалом и расположенные на них заостренные элементы полностью погружаются в промежуточный материал. Таким образом, заостренные элементы скрепляют вместе первую штампованную металлическую пластину, вторую штампованную металлическую пластину и промежуточный материал.

В предпочтительном варианте по меньшей мере одна из указанных штампованных металлических пластин выполнена из стали.

В предпочтительном варианте промежуточный материал является легким композиционным материалом. В одном из вариантов осуществления промежуточный материал является фрикционным материалом.

В некоторых вариантах осуществления промежуточный материал может быть отверждаемым материалом, и в таком случае первая штампованная металлическая пластина и вторая штампованная металлическая пластина соединяются, пока промежуточный материал находится в неотвержденном либо частично отвержденном состоянии, прежде чем промежуточный материал отвердеет либо будет завершено отверждение.

Первая штампованная металлическая пластина может содержать вторую текстурированную поверхность с множеством цельноформованных заостренных элементов для прикрепления к фрикционному материалу и создания фрикционной тормозной накладки.

Первая штампованная металлическая пластина может содержать по меньшей мере один выпуклый участок (например, для увеличения ее жесткости).

Форма заостренных элементов может быть различной. В одном (в данном случае предпочтительном) варианте осуществления заостренные элементы имеют форму крючка.

По меньшей мере некоторые заостренные элементы могут проходить сквозь промежуточный материал и контактировать с противоположной текстурированной поверхностью. Такие заостренные элементы могут загибаться при контакте с противоположной текстурированной поверхностью. Более того, они могут взаимно загибаться при контакте друг с другом.

В одном варианте осуществления промежуточный материал является волокнистым, и заостренные элементы сцепляются с волокнами такого материала и закрепляются в них.

В предпочтительном варианте промежуточный материал является термостойким. Промежуточный материал также может обладать другими преимуществами, например устойчивостью к атмосферному воздействию либо коррозии.

В предпочтительном варианте первая штампованная металлическая пластина и вторая штампованная металлическая пластина представляют собой сплошные неперфорированные пластины, и заостренные элементы выполняются на поверхности первой штампованной металлической пластины и второй штампованной металлической пластины без прокалывания или пробивания указанных пластин.

Первая штампованная металлическая пластина и вторая штампованная металлическая пластина могут быть предварительно вырезаны под требуемый размер, соответствующий конечной форме подложки тормозной колодки, до их присоединения к промежуточному материалу.

В качестве альтернативы, по меньшей мере одна из указанных первых штампованных металлических пластин и вторых штампованных металлических пластин может быть предварительно вырезана с превышением размера, соответствующего конечной форме подложки тормозной колодки. По меньшей мере часть такого дополнительного размера можно согнуть, чтобы по меньшей мере частично перекрыть края промежуточного материала после сборки.

В одном таком варианте осуществления форма подложки тормозной колодки имеет опорные края и дополнительный размер обеспечивается за счет по меньшей мере одного выступа на каждом опорном крае. Такой по меньшей мере один выступ сгибается, чтобы, по меньшей мере, частично перекрыть промежуточный материал на опорном крае. Такой по меньшей мере один согнутый выступ обеспечивает практически гладкую и ровную опорную поверхность для подложки тормозной колодки (например, для переноса нагрузки и скольжения при сцеплении с корпусом суппорта).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - изометрический вид сверху и спереди дисковой тормозной колодки (известный уровень техники).

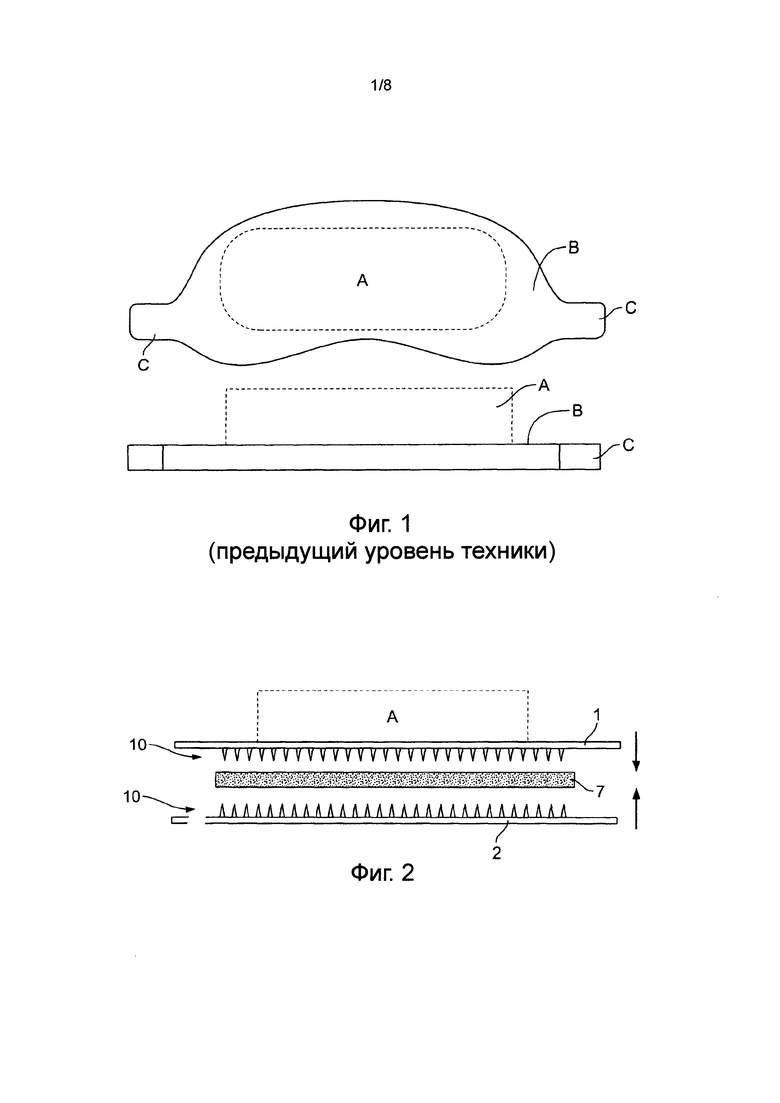

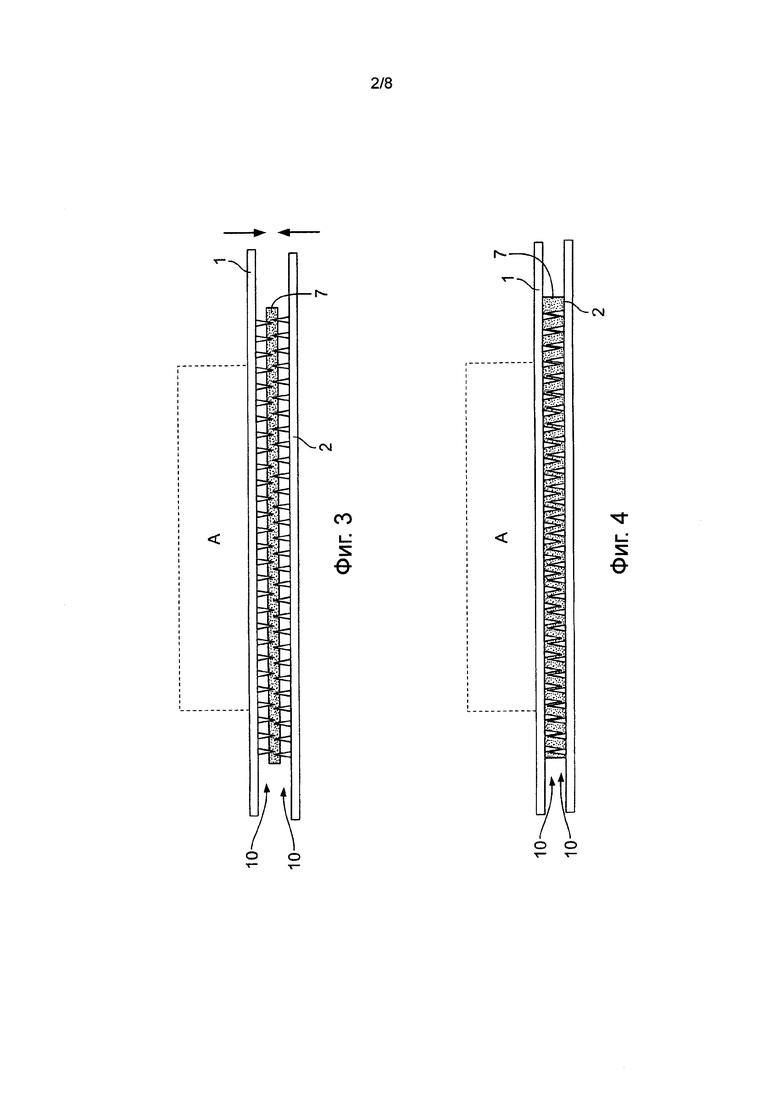

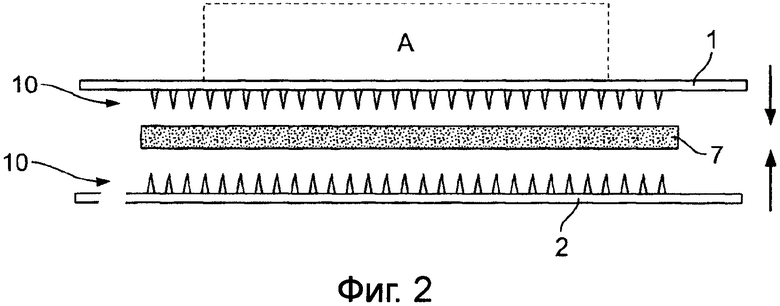

Фиг. 2-4 - вид сбоку слоистой конструкции, состоящей из штампованных металлических пластин 1, 2 и промежуточного материала 7.

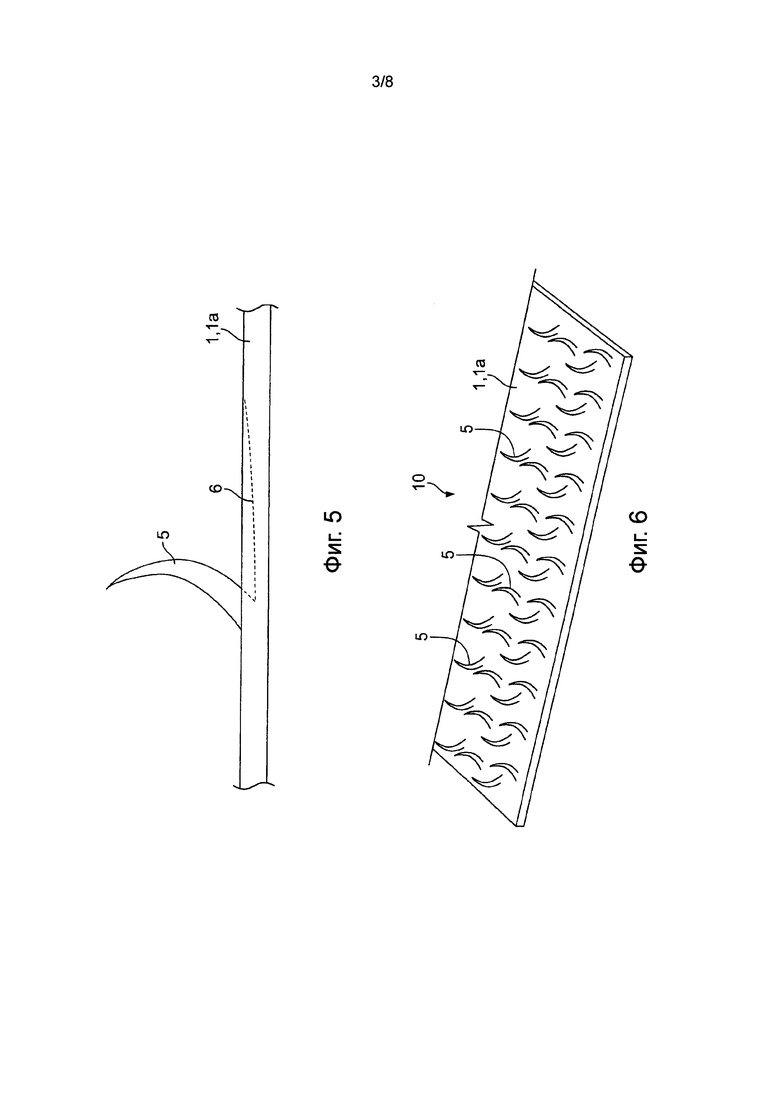

Фиг. 5 - укрупненный вид одного заостренного элемента 5.

Фиг. 6 - вид в перспективе комплекта 10 заостренных элементов 5.

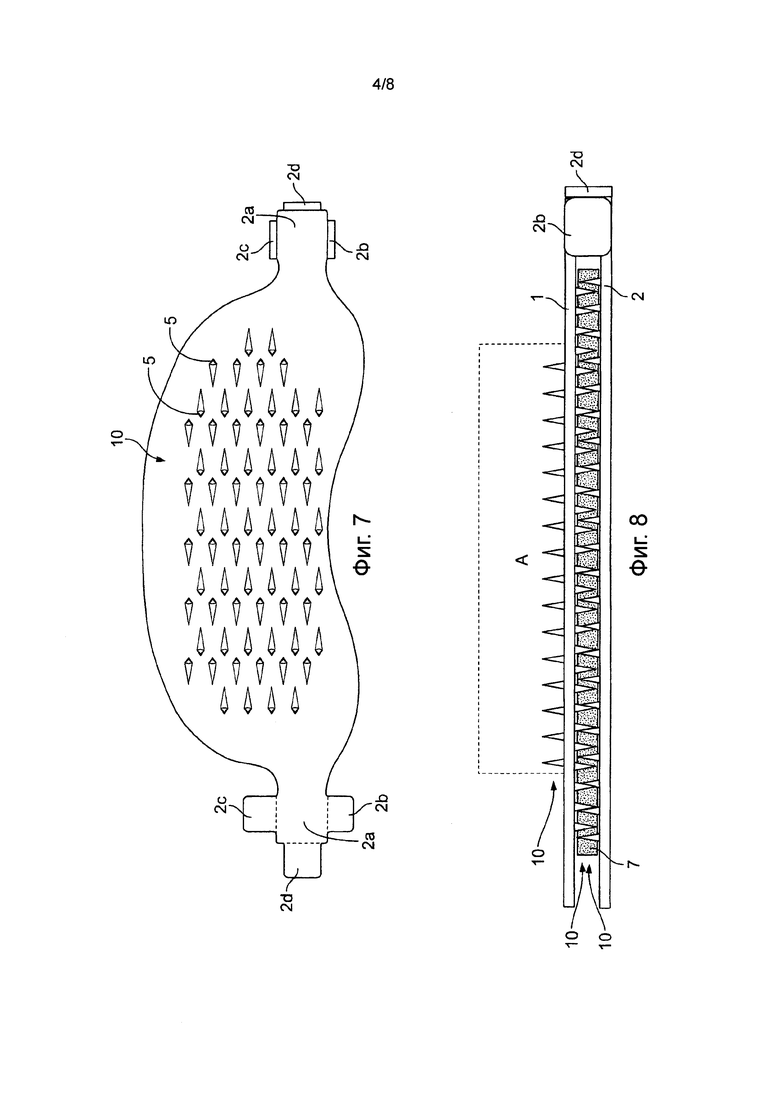

Фиг. 7 - вид сверху штампованной пластины 2 до соединения с промежуточным материалом 7.

Фиг. 8 - вид сбоку второго варианта осуществления слоистой конструкции, в которой фрикционный материал 20 соединен со вторым комплектом 10 заостренных элементов 5.

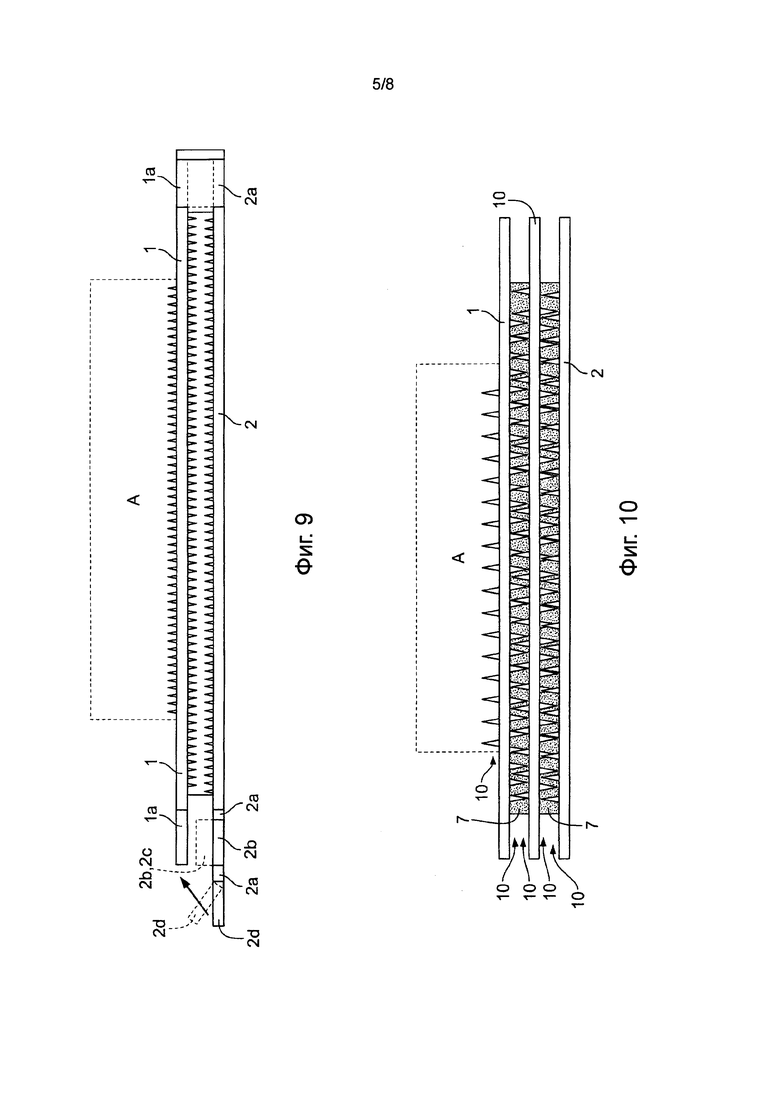

Фиг. 9 - вид сбоку фиг. 8, где при частичной сборке показан процесс сгибания опорного выступа.

Фиг. 10 - вид сбоку третьего варианта осуществления (аналогичный показанному на Фиг. 8) с использованием нескольких слоев штампованных пластин.

Фиг. 11 - вид сверху штампованной пластины с выпуклыми участками 20.

Фиг. 12 - вид в разрезе по линиям 12-12, показанным на фиг. 11.

Фиг. 13 - вид сверху штампованной пластины с радиально расположенными выпуклыми участками 21.

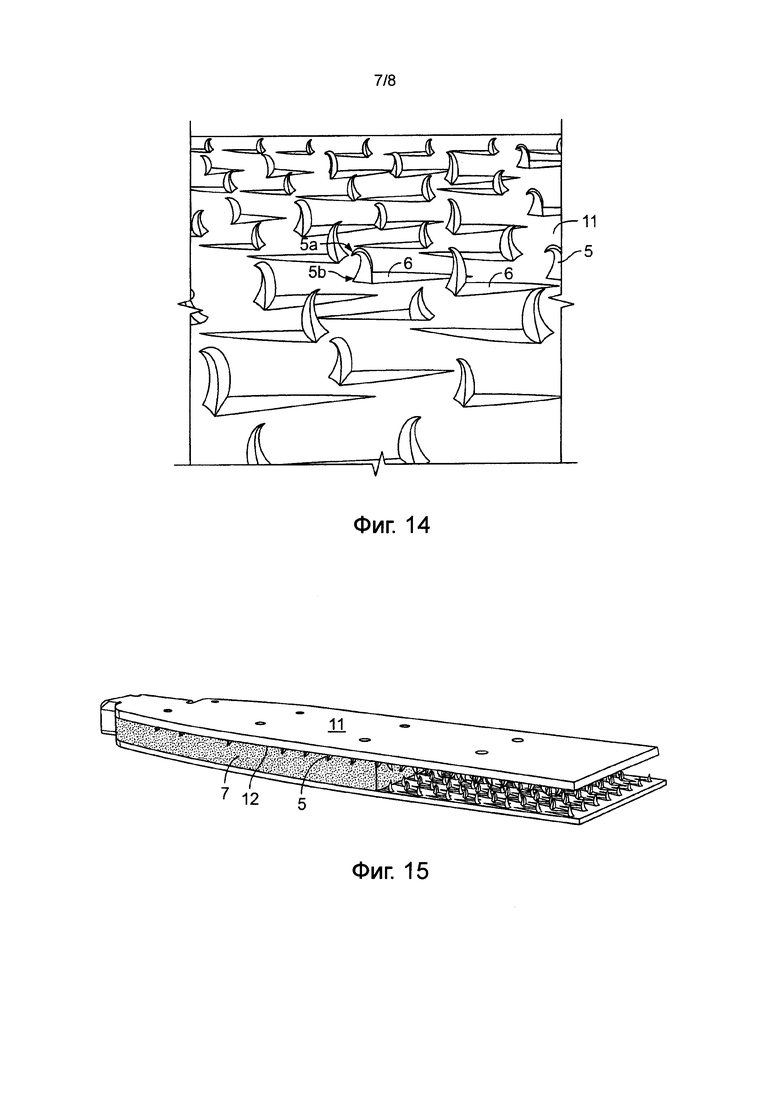

Фиг. 14 - укрупненный вид поверхности 11 согласно одному варианту выполнения заостренных элементов 5.

Фиг. 15 - вид сбоку в перспективе варианта осуществления конструкции в сборе (фрикционный материал 20 и часть промежуточного материала 7 удалены для детального отображения).

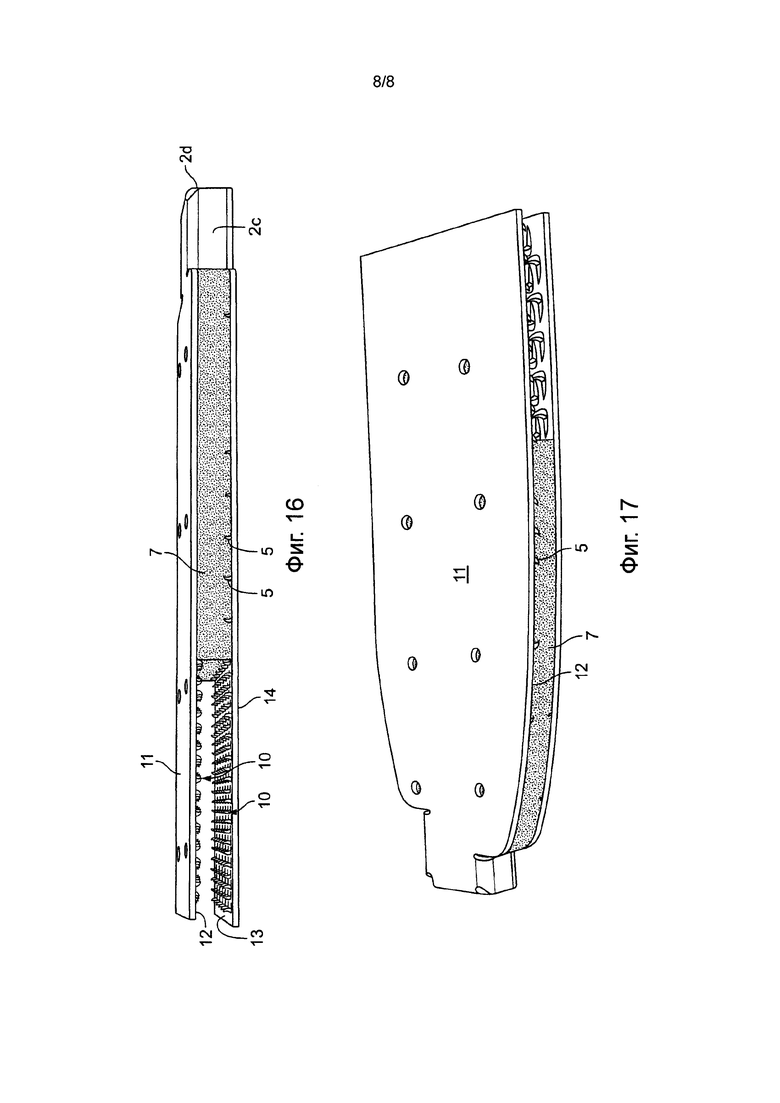

Фиг. 16 - вид сбоку фиг. 15, где показаны опорные выступы.

Фиг. 17 - вид сверху в перспективе фиг. 15.

ПОДРОБНОЕ ОПИСАНИЕ

Как показано на фиг. 1 (изометрический вид сверху и спереди), известная из уровня техники тормозная колодка состоит из слоя фрикционного материала A, соединенного с подложкой тормозной колодки В.

Фрикционный материал представляет собой абляционный материал, в процессе торможения контактирующий с тормозным диском. Фрикционные материалы, как правило, являются композиционными материалами, которые могут включать в себя компоненты из металлических, полуметаллических, неорганических (например, керамика) и органических материалов. В некоторых составах фрикционный материал может содержать диспергированные частицы, волокна, обрезки либо стружку. Подготовленный слой фрикционного материала формуется на подложке тормозной колодки с помощью системы термоформования под давлением и в результате заливается внутрь и вокруг различных элементов подложки. После охлаждения фрикционный материал затвердевает и закрепляется на подложке тормозной колодки.

Известные из уровня техники подложки тормозных колодок представляют собой сплошные пластины, выполненные, как правило, из стали, которые могут содержать отверстия либо иные элементы для крепления фрикционного материала. Существует множество форм подложек тормозных колодок, однако во многих случаях используются опорные края С, служащие для установки и регулировки на кронштейне суппорта.

В соответствии с настоящим изобретением, предлагается альтернативная подложка тормозной колодки малого веса. Вес снижается за счет использования относительно тонких штампованных металлических пластин, скрепленных вместе с легким промежуточным материалом в слоистую конструкцию. В целом, такая слоистая структура демонстрирует равноценную прочность и жесткость в сравнении со сплошными стальными подложками тормозных колодок и, следовательно, уменьшение веса не вызывает потерю работоспособности устройства.

Такая подложка тормозной колодки называется «композитной», поскольку она состоит из разнородных материалов, незначительные свойства каждого из которых усиливаются и улучшаются при объединении таких материалов.

На Фиг. 2-4 представлен общий вид процесса создания композитной подложки тормозной колодки в соответствии с настоящим изобретением. Первая (верхняя) штампованная металлическая пластина (обозначенная цифрой 1) и вторая (нижняя) штампованная металлическая пластина (обозначенная цифрой 2) размещаются таким образом, чтобы между ними располагался слой несжимаемого промежуточного материала 7. Каждая штампованная металлическая пластина содержит обращенную внутрь текстурированную поверхность и наружную поверхность (которая может быть гладкой, как показано на Фиг. 2-4, либо может иметь открытую текстуру, как показано на Фиг. 8 и 9). Штампованная пластина 1 содержит текстурированную (внутреннюю) поверхность 12 и наружную поверхность 11. Штампованная пластина 2 содержит текстурированную (внутреннюю) поверхность 13 и наружную поверхность 14. В сущности, слоистая конструкция может быть перевернута в противоположном направлении.

Как показано на Фиг. 6, текстурированные поверхности 12 и 13 содержат комплект 10 заостренных элементов 5.

Как показано на Фиг. 3, при сближении штампованных пластин 1 и 2 заостренные элементы 5 входят и погружаются в промежуточный материал 7. В конечном итоге, как показано на Фиг. 4, когда плоские участки текстурированных поверхностей 12 и 13 касаются поверхностей 15 и 16 несжимаемого промежуточного материала 7, заостренные структуры проникают в промежуточный материал на максимальную глубину и благодаря вдавливанию закрепляются в нем.

Используемый здесь термин «заостренные элементы» относится к любому типу элементов, подобных гвоздю или штифту (либо загнутых или зазубренных элементов), приподнятых над поверхностью материала (для вставки или прокалывания). Заостренные элементы 5 могут быть приподняты над поверхностью с помощью высечки, вырезания или выскребания цельной выступающей части с поверхности самого материала. Один из способов формирования таких заостренных элементов описан в одновременно находящейся на рассмотрении канадской заявке на патент №2778455, поданной настоящими заявителями 29 мая 2012 г., которая называется «Нарезание листов крупнокускового текстурированного материала» (“Bulk Textured Material Sheeting”). Соответствующие процессы также описаны в канадских патентах №№1330521; 1337622 или 2127339. Содержимое упомянутых выше заявок включено в настоящую заявку посредством ссылки.

В результате вырезания или выскребания можно получить заостренный элемент 5, показанный на Фиг. 5 и 6, где у каждого заостренного элемента 5 имеется прилегающая канавка 6 в поверхности, из которой был извлечен материал. Заостренный элемент может быть загнут в виде крючка, как показано на Фиг. 5 (и на Фиг. 14, где показаны крючки, у которых верхушка 5a расположена напротив корневой части 5b), либо может использоваться менее загнутый элемент (например, элемент типа гвоздя).

Для формирования каждой из штампованных пластин 1 и 2 непрерывный текстурированный материал (т.е. с уже сформированными заостренными элементами) штампуется для изготовления профилей композитных пластин. В качестве альтернативы, поверхность предварительно нарезанных заготовок можно текстурировать отдельно. Второй способ может оказаться более предпочтительным для расположения заостренных элементов на поверхности в соответствии с требованиями заказчика. Далее, до соединения в слоистую конструкцию штампованные пластины можно обработать с помощью других формовочных операций, включая гофрирование отдельных участков штампованных пластин (например, в целях создания дополнительных поверхностей для прикрепления фрикционного материала и/или придания штампованной пластине дополнительной жесткости). На этом этапе свойства металлической штампованной пластины легко контролировать. Например, как показано на Фиг. 11 (вид в разрезе показан на Фиг. 12), с помощью прессования на штампованной пластине 2 можно создать выпуклые участки 20. Они позволяют распределить создаваемое поршнем усилие по всей штампованной пластине 2 (а не только на небольшом центральном участке, по которому ударяет поршень). В свою очередь, тормозная колодка А контактирует с тормозным диском всей своей поверхностью, что обеспечивает максимальную эффективность торможения. На фиг. 13 показан другой вариант осуществления с радиальным расположением выпуклых участков 21 для распространения создаваемого поршнем усилия во всех направлениях.

В одном варианте осуществления, как показано на фиг. 8, по меньшей мере в качестве одной из штампованных пластин можно использовать двустороннюю металлическую пластину (т.е. пластину с заостренными элементами 10, выполненными по меньшей мере на некотором участке каждой поверхности). Это позволяет создать композитную подложку тормозной колодки, а также открытую текстурированную поверхность, на которой можно закрепить фрикционный материал. Как показано на фиг. 10, многочисленные пластины могут быть соединены послойно с промежуточным материалом. Возможны и другие варианты.

Предлагаемая слоистая конструкция может обеспечить чрезвычайную жесткость и прочность многослойного материала благодаря уникальному сцепляющему действию заостренных элементов. Заостренные элементы стремятся к расположению под прямым углом относительно поверхности слоя. Однако их верхушки (погруженные в промежуточный материал) не могут сходиться, что не допускает изгибания слоистой конструкции в целом. Таким образом создается исключительно жесткий многослойный материал, который в ином случае оказался бы относительно гибкой пластиной металла (по причине относительно небольшой толщины). Могут использоваться металлы различных типов, характеристик и марок (например, нержавеющая сталь, обычная сталь, алюминий), включая металлы меньшей стоимости либо более низкой марки, которые, как правило, не рассматриваются в качестве материала для подложки тормозной колодки.

Промежуточный материал может быть любым несжимаемым материалом (предпочтительно легким). Можно выбрать материалы с особыми свойствами, дающими преимущество при использовании в тормозных колодках (например, термостойкость (для ограничения теплопередачи), устойчивость к атмосферному воздействию, коррозии и т.п.). Такие материалы сами по себе не обязательно являются жесткими или прочными и в принципе могут в некоторой степени быть хрупкими. Один из предпочтительных по предлагаемому изобретению материалов представляет собой фрикционный материал, который уже прошел испытание и продемонстрировал свои эксплуатационные качества в условиях торможения. Дополнительное преимущество фрикционного материала заключается в небольшом весе при его размерах.

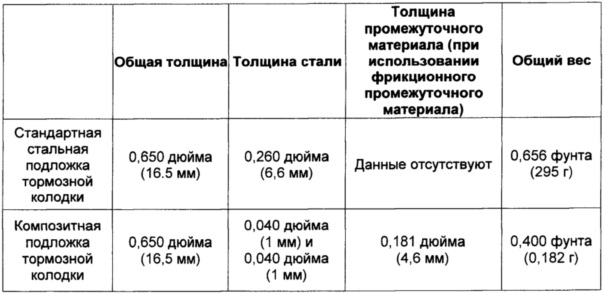

В следующем ниже примере сравнивается вес подложек тормозных колодок.

Для полного проникновения заостренных элементов в промежуточный материал слоистую конструкцию можно подвергнуть прокатке или прессованию. В некоторых случаях может также потребоваться применение нагрева или давления. При использовании двусторонней штампованной платины (т.е. с двумя текстурированными поверхностями) (Фиг. 8, 9) прокатку или прессование можно провести на ограниченных участках, чтобы избежать разрушения или смятия обнаженных заостренных элементов (например, ролик может следовать между рядами заостренных элементов).

Степень проникновения заостренных элементов регулируется их высотой и толщиной промежуточного материала. Как показано на фиг. 15-17, в некоторых случаях заостренные элементы могут входить в промежуточный материал лишь частично. При этом форма заостренных элементов в виде крючка может повысить сопротивление разрыву. Верхушки таких крючков также могут сцепляться с волокнами и т.п. промежуточного материала (например, при использовании волокнистого материала, такого как некоторые составы фрикционного материала).

Загибание верхушек еще больше повышает сопротивление разрыву или отслаиванию. Используемый здесь термин «загибать» («загибание», «загибаемый», «загнутый») обозначает процесс сгибания выступающей верхушки штифта или гвоздя, который прошел насквозь через два или более слоев и выступает наружу. Загибание широко используется в строительстве деревянных сооружений. Загибание аналогично клепке в металлообработке либо любому иному процессу деформирования крепежных деталей для затруднения их удаления. Загибание направлено на усиление сцепления между двумя соединяемыми слоями многослойного материала. Термин «взаимное загибание» относится к заостренным элементам, которые скрепляются друг с другом и с промежуточным материалом (сверху и снизу) для создания сплошной перекрестной сетки из заостренных элементов. В рассматриваемом случае заостренные элементы могут загибаться при контакте с противоположными текстурированными поверхностями и взаимно загибаться при контакте с другими заостренными элементами.

На фиг. 7 и 9 показан еще один вариант осуществления, в котором в качестве вспомогательной процедуры перекрываются опорные края. В слоистой конструкции края штампованной металлической пластины остаются выступающими, что может привести к нежелательному соскобу или смещению в кронштейне суппорта. Чтобы этого избежать, можно создать более гладкую и ровную поверхность за счет использования выступов на штампованных металлических пластинах, которые перекрывают промежуточный материал на каждом опорном крае. Один из вариантов осуществления представлен на фиг. 7, где на общем виде подложки при финишной обработке показана выступающая часть металла, а также удлинения 2b-2d выступа на опорных краях. Такие выступы можно согнуть вниз (либо вверх) и перекрыть ими опорный край и его стороны (как показано на фиг. 9), охватывая на таких краях промежуточный материал 7. Опорные края далее могут быть подвергнуты выравниванию, полировке, шлифованию либо нанесению покрытия, что обеспечит еще более гладкую и ровную поверхность. Следует также принимать во внимание, что другие выступающие части штампованных пластин (помимо опорных краев) можно согнуть вверх либо вниз для достижения различных результатов (включая полный охват промежуточного материала со всех сторон).

Приведенное выше описание иллюстрирует лишь некоторые предпочтительные варианты осуществления настоящего изобретения. Изобретение не ограничивается рассмотренными выше примерами. Это означает, что для специалистов в данной области техники очевидно, что при реализации и выполнении принципов описанного здесь изобретения возможны его модификации и изменения. Объем пунктов формулы изобретения не ограничивается предпочтительными вариантами осуществления, рассмотренными в примерах, но подлежит расширенному целенаправленному толкованию в соответствии с описанием в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШУМОПОДАВЛЯЮЩАЯ ПРОКЛАДКА | 2014 |

|

RU2604226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА СЛОИСТОГО МАТЕРИАЛА | 2013 |

|

RU2623255C2 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ДИСКОВЫХ ТОРМОЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2574307C2 |

| Накладка фрикционного элемента | 1989 |

|

SU1705641A1 |

| ЗАПОЛНЯЕМЫЕ ПРОТЕЗЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2615372C2 |

| СЛОИСТЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПРОЗРАЧНЫХ СЛОЕВ, ОБЕСПЕЧИВАЮЩИХ НАПРАВЛЕННОЕ ДИФФУЗНОЕ ОТРАЖЕНИЕ | 2018 |

|

RU2721899C1 |

| ФЛАНЦЕВАЯ ТОРМОЗНАЯ КОЛОДКА | 2017 |

|

RU2674727C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ СИЛЫ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2625405C1 |

| Тормозная колодка с открытой металлической вставкой | 2017 |

|

RU2757101C2 |

| СПОСОБ (ВАРИАНТЫ) И ИНСТРУМЕНТ (ВАРИАНТЫ) ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УЗЛА | 2012 |

|

RU2602013C2 |

Группа изобретений относится к области транспортного машиностроения. По первому варианту, подложка тормозной колодки содержит штампованные металлические пластины и несжимаемый промежуточный материал, расположенный между упомянутыми пластинами. Штампованные металлические пластины содержат текстурированную поверхность с множеством цельноформованных заостренных элементов. По второму варианту, подложка тормозной колодки содержит металлические пластины заготовки. По первому варианту, способ изготовления подложки тормозной колодки включает этапы:

a) размещение несжимаемого промежуточного материала на первой металлической пластине;

b) размещение несжимаемого промежуточного материала на второй металлической пластине;

c) и d) применение давления для прокалывания несжимаемого промежуточного материала с помощью заостренных элементов. По второму варианту, способ изготовления подложки тормозной колодки включает этап отверждения промежуточного материала. Достигается уменьшение веса с сохранением надежности подложки тормозной колодки. 4 н. и 28 з.п. ф-лы, 17 ил.

1. Подложка тормозной колодки, содержащая:

первую штампованную металлическую пластину;

вторую штампованную металлическую пластину;

несжимаемый промежуточный материал, расположенный между первой штампованной металлической пластиной и второй штампованной металлической пластиной;

причем и первая штампованная металлическая пластина, и вторая штампованная металлическая пластина содержат соответствующую текстурированную поверхность с множеством цельноформованных заостренных элементов, заостренных элементов на каждой текстурированной поверхности для прокалывания промежуточного материала для скрепления вместе первой штампованной металлической пластины, второй штампованной металлической пластины и промежуточного материала.

2. Подложка тормозной колодки по п.1, отличающаяся тем, что по меньшей мере одна из штампованных металлических пластин выполнена из стали.

3. Подложка тормозной колодки по п.1, отличающаяся тем, что промежуточный материал является легким композиционным материалом.

4. Подложка тормозной колодки по п.1, отличающаяся тем, что промежуточный материал является фрикционным материалом.

5. Подложка тормозной колодки по п.1, отличающаяся тем, что промежуточный материал является отверждаемым материалом.

6. Подложка тормозной колодки по п.1, отличающаяся тем, что заостренные элементы выполнены в форме крючка.

7. Подложка тормозной колодки по п.1, отличающаяся тем, что по меньшей мере некоторые заостренные элементы одной из текстурированных поверхностей проходят сквозь промежуточный материал и контактируют с противоположной текстурированной поверхностью.

8. Подложка тормозной колодки по п.7, отличающаяся тем, что заостренные элементы загибаются при контакте с противоположной текстурированной поверхностью.

9. Подложка тормозной колодки по п.7, отличающаяся тем, что по меньшей мере некоторые противоположно расположенные заостренные элементы посредством загибания взаимно сцеплены друг с другом.

10. Подложка тормозной колодки по п.1, отличающаяся тем, что промежуточный материал является волокнистым материалом, и заостренные элементы сцепляются с волокнами такого материала и закрепляются в них.

11. Подложка тормозной колодки по п.1, отличающаяся тем, что промежуточный материал обладает термостойкостью и устойчивостью к атмосферному воздействию либо коррозии.

12. Подложка тормозной колодки по п.1, отличающаяся тем, что первая штампованная металлическая пластина и вторая штампованная металлическая пластина представляют собой сплошные неперфорированные пластины.

13. Подложка тормозной колодки по п.1, отличающаяся тем, что первая штампованная металлическая пластина и вторая штампованная металлическая пластина предварительно вырезаны под требуемый размер.

14. Способ изготовления подложки тормозной колодки, включающий:

a) размещение несжимаемого промежуточного материала, прилегающего к текстурированной поверхности первой металлической пластины заготовки, к текстурированной поверхности первой металлической пластины изделия, имеющей множество заостренных элементов;

b) размещение несжимаемого промежуточного материала, прилегающего к текстурированной поверхности второй металлической пластины заготовки, для помещения несжимаемого промежуточного материала между первой металлической пластиной заготовки и второй металлической пластины заготовки, имеющей второе множество заостренных элементов;

c) применение давления для прокалывания несжимаемого промежуточного материала с помощью первого множества заостренных элементов для скрепления первой металлической пластины заготовки с несжимаемым промежуточным материалом; и

d) применение давления для прокалывания несжимаемого промежуточного материала с помощью второго множества заостренных элементов для скрепления второй металлической пластины заготовки с несжимаемым промежуточным материалом.

15. Способ по п.14, отличающийся тем, что несжимаемый промежуточный материал является отверждаемым материалом и стадии от a) до b) проводят, пока несжимаемый промежуточный материал находится по крайней мере частично в неотвержденном состоянии.

16. Способ по п.15, отличающийся тем, что способ дополнительно включает отверждение несжимаемого промежуточного материала после стадии d).

17. Способ по п.14, отличающийся тем, что стадии с) и d) проводят одновременно.

18. Способ по п.14, отличающийся тем, что он дополнительно включает загибание по крайней мере некоторых из первого множества заостренных элементов и по крайней мере некоторых из второго множества заостренных элементов.

19. Способ по п.14, отличающийся тем, что он дополнительно включает перед стадией а) вырезание первой металлической пластины заготовки и второй металлической пластины заготовки по размеру подложки тормозной колодки.

20. Способ по п.14, отличающийся тем, что стадии с) и d) включают применение прокатки и давления.

21. Способ по п.14, отличающийся тем, что стадии с) и d) включают применение прессования и давления.

22. Способ по п.14, отличающийся тем, что во время проведения стадий с) и d) применяют нагревание по крайней мере первой металлической пластины заготовки и второй металлической пластины заготовки.

23. Способ изготовления подложки тормозной колодки, включающий

a) размещение промежуточного материала, прилегающего к текстурированной поверхности первой металлической пластины заготовки, где текстурированная поверхность первой металлической пластины изделия имеет первое множество заостренных элементов и где промежуточный материал является отверждаемым, а именно является по крайней мере частично отверждаемым;

b) размещение промежуточного материала, прилегающего к текстурированной поверхности второй металлической пластины заготовки, где текстурированная поверхность второй металлической пластины изделия имеет второе множество заостренных элементов;

c) применение давления для прокалывания промежуточного материала с помощью первого множества заостренных элементов;

d) применение давления для прокалывания промежуточного материала с помощью второго множества заостренных элементов; и

e) после стадии d) проводят отверждение промежуточного материала.

24. Способ по п.23, отличающийся тем, что стадия е) включает нагревание промежуточного материала.

25. Способ по п.23, отличающийся тем. что промежуточный материал является несжимаемым материалом.

26. Способ по п.23, отличающийся тем, что стадии с) и d) проводят одновременно.

27. Способ по п.23, отличающийся тем, что он дополнительно включает загибание по крайней мере некоторых из первого множества заостренных элементов и по крайней мере некоторых из второго множества заостренных элементов.

28. Способ по п.23, отличающийся тем, что он дополнительно включает перед стадией а) вырезание первой металлической пластины заготовки и второй металлической пластины заготовки по размеру подложки тормозной колодки.

29. Способ по п.23, отличающийся тем, что стадии с) и d) включают применение прокатки и давления.

30. Способ по п.23, отличающийся тем, что стадии с) и d) включают применение прессования и давления.

31. Способ по п.23, отличающийся тем, что во время проведения стадий с) и d) применяют нагревание по крайней мере первой металлической пластины заготовки и второй металлической пластины заготовки.

32. Подложка тормозной колодки, содержащая:

первую металлическую пластину заготовки;

вторую металлическую пластину заготовки;

и отверждаемый промежуточный материал, расположенный между первой металлической пластиной и второй металлической пластиной;

и первая металлическая пластина, и вторая металлическая пластина заготовки имеют каждая соответствующую текстурированную поверхность с множеством заостренных элементов, причем заостренные элементы каждой соответствующей текстурированной поверхности прокалывают промежуточный материал для скрепления первой металлической пластины, второй металлической пластины и промежуточного материала вместе.

| Способ изготовления шпона и лущильный станок для его осуществления | 1979 |

|

SU859163A1 |

| US 6431331 B1, 13.08.2002 | |||

| US 20020170789 A1, 21.11.2002 | |||

| ТОРМОЗНОЙ УЗЕЛ И ЭЛЕМЕНТ СИСТЕМЫ ЭКСТРЕННОГО ТОРМОЖЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТОРМОЗНОГО УЗЛА | 2006 |

|

RU2390666C2 |

| УЗЕЛ ТОРМОЗНОЙ КОЛОДКИ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2003 |

|

RU2319050C2 |

Авторы

Даты

2018-03-26—Публикация

2013-11-22—Подача