Настоящее изобретение относится к гидродинамической машине с двумя или больше рабочими колесами, которые контролируются согласно определяющему разделу 1 формулы изобретения.

Машина такого типа была описана в итальянской патентной заявке BZ 2008 А 000 030 от 30 июля 2008 года. В той заявке каждая ось лопасти присоединена с помощью привода к муфте на валу рабочего колеса, которое вращается. Эти приводы в той же заявке состоят из конической шестерни, которая является составной частью оси каждой лопасти, конической шестерни, которая приводит в движение последние, стержня, который поддерживает последние и с возможностью вращения поддерживает рабочее колесо, конической шестерни, которая полностью поддерживается стержни и конической шестерни, которое полностью поддерживается на муфте. Таким образом, лопасти выставлены так, чтобы они были погружены в жидкость с наивысшей эффективностью во время вращения рабочего колеса вокруг своего вала. Было обнаружено, что положение отдельных лопастей в жидкости можно изменять для получения регулируемой тяги от или в жидкости, независимо от количества оборотов.

Технической задачей настоящего изобретения является создание других решений для координированного положения лопастей и тем самым сделать конструкцию гидродинамической машины как можно более компактной и более простой.

Поставленная техническая задача решается тем, что в гидродинамической машине с двумя или более рабочими колесами, которая содержит корпус (2), по крайней мере два рабочих колеса (3, 4), размещенных с возможностью вращения в корпусе (2), по крайней мере две лопасти (6), установленные с возможностью вращения, равномерно расположенные вдоль окружности двух рабочих колес (3, 4), оси которых параллельны оси рабочего колеса, причем вал первого рабочего колеса (3) соединен с приводом (10) и второе рабочее колесо (4) имеет привод на его нижней части, концентрической с нижней частью вала первого рабочего колеса, при этом приводы первого рабочего колеса и второго рабочего колеса связаны с общим ведущим валом (13), шестерня которого находится в зацеплении с обоими приводами, согласно заявляемому изобретению, ось каждой лопасти (6) связана с направляющей (22, 23), которая перемещается относительно вала второго рабочего колеса (4) с помощью параллелограмма, находящегося в плоскости, перпендикулярной оси лопасти, который в основном содержит рычаг параллелограмма, жестко связанный с осью лопасти, а второй рычаг параллелограмма шарнирно закреплен на нижней части рабочего колеса, в то время как его другой конец соединен с концом первого рычага с помощью тяги, при этом рычаг, вращающийся на нижней части рабочего колеса, десмодромически соединен с ползунком, интегрированным в направляющую; система ползунок-направляющая участвует во вращении, позволяя задавать соответствующей лопасти гармоническое движение, в соответствии с синусоиде кривой, ось которой совпадает с основной окружностью рабочего колеса.

Кроме того, согласованное движение подшипниковых муфт каждого соответствующего рабочего колеса, на которых установлены пары направляющая-ползунок для управления связью между параллелограммом и лопастью, и самого рабочего колеса, осуществляется с помощью системы рычагов и тяг, геометрия ограничений и соединений которых обеспечивает угловую синхронность между подшипниковой муфтой и соответствующим рабочим колесом, но позволяя той же подшипниковой муфте свободно двигаться одновременно во всех направлениях, предусмотренных плоскостью ориентации.

Кроме того, направляющая закреплена на колоколе, оснащенном сферической поверхностью, которая размещена в соответствующем гнезде корпуса машины; для перемещения колокола предусмотрен силовой привод, причем центр вращения колокола находится на центральной оси машины для возможности эксцентрического смещения колокола; на последнем размещается муфта с возможностью перемещения в плоскости под прямым углом к валу рабочего колеса; сама муфта содержит соответственно для каждого рабочего колеса подшипник в радиальном направлении относительно вала рабочего колеса, который воздействует на соответствующие параллелограммы рычагов лопастей посредством пар направляющая-ползунок; виртуальная ось отклонения колокола и крепления силовых приводов могут быть обратными в расположении, исключительно для эффективности децентрализации муфты с парой направляющая-ползунок.

Кроме того, муфта также перемещается с помощью системы ползунков, которые двигаются в направляющих, соответствующим образом выполненных в муфте; центр каждого ползунка соединен с штоком, радиально расположенным и параллельным центральной оси машины, который жестко связан с рычагом и двигается по дуге параллельно плоскости рабочего колеса, причем рычаг в свою очередь жестко скреплен и приводится в движение валом с осью, параллельной центральной оси, который присоединен к корпусу машины и снабжен вторым рычагом, приводимым в движение силовым приводом, соединенным с конструкцией машины.

Кроме того, машина может также содержать несколько рабочих колес, вращающиеся в противоположных направлениях, с синергической работой лопастей в жидкости; причем все это в сочетании с соответствующей угловой скоростью каждого колеса минимизирует реактивный и торсионный эффекты, и эффект деривации направления, а также обеспечивает совпадение осевой нагрузки всех действующих сил с осью вращения.

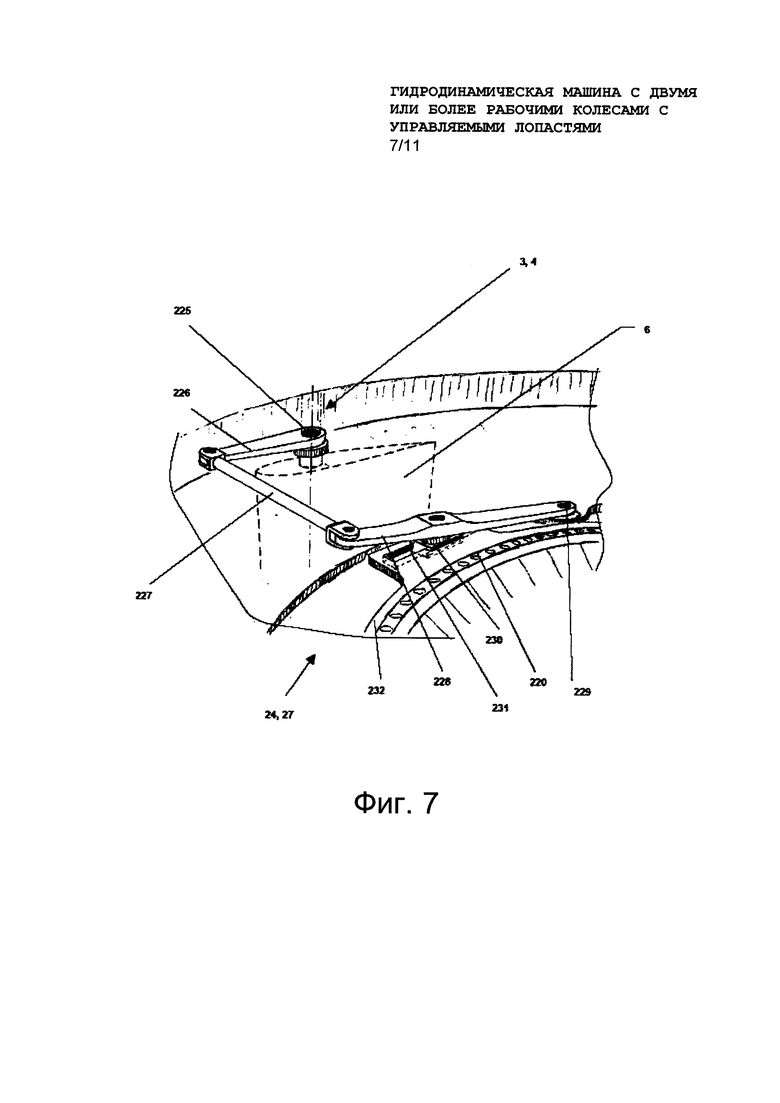

Кроме того, система рычагов состоит из параллелограмма (24, 27) как для лопасти (6) внутреннего рабочего колеса (4), так и для внешнего (3), один из концов рычага (226) присоединяется к оси (225) каждой лопасти, а его другой конец присоединен к одному из концов соединительной тяги (227), другой конец которой присоединен к одному из концов рычага (228), который соединен шарниром (229) с нижней частью соответствующего рабочего колеса (3, 4), причем рычаг (228) является поворотным рычагом, который соединен с ползунком (230), входящим в направляющую (231), которая является одним целым с кольцом или муфтой (232), которая вращается на подшипнике (220).

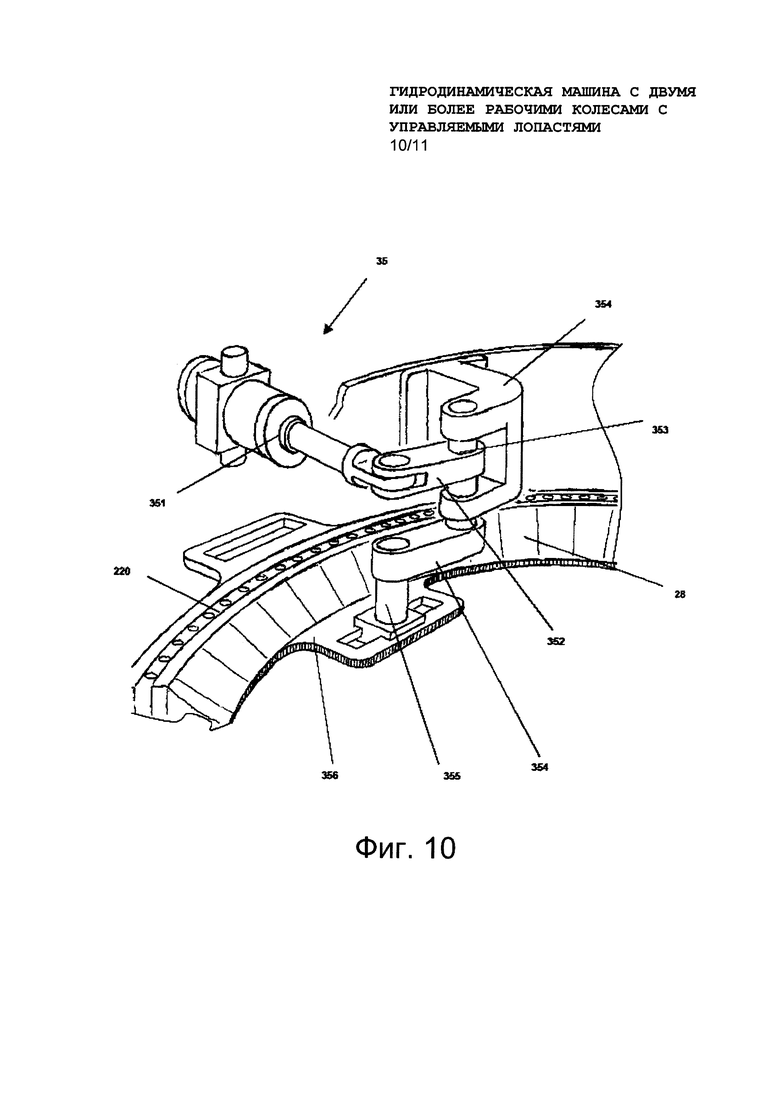

Кроме того, система приводов (30) содержит силовые цилиндры (351), которые имеют шток поршня, к свободному концу которого присоединяется один из концов рычага (352), чей другой конец присоединяется к валу (353), который присоединен к одному из концов рычага (354), другой конец которого присоединен к штоку (355), который размещается в пазу (356), который является неотъемлемой частью колокола 17.

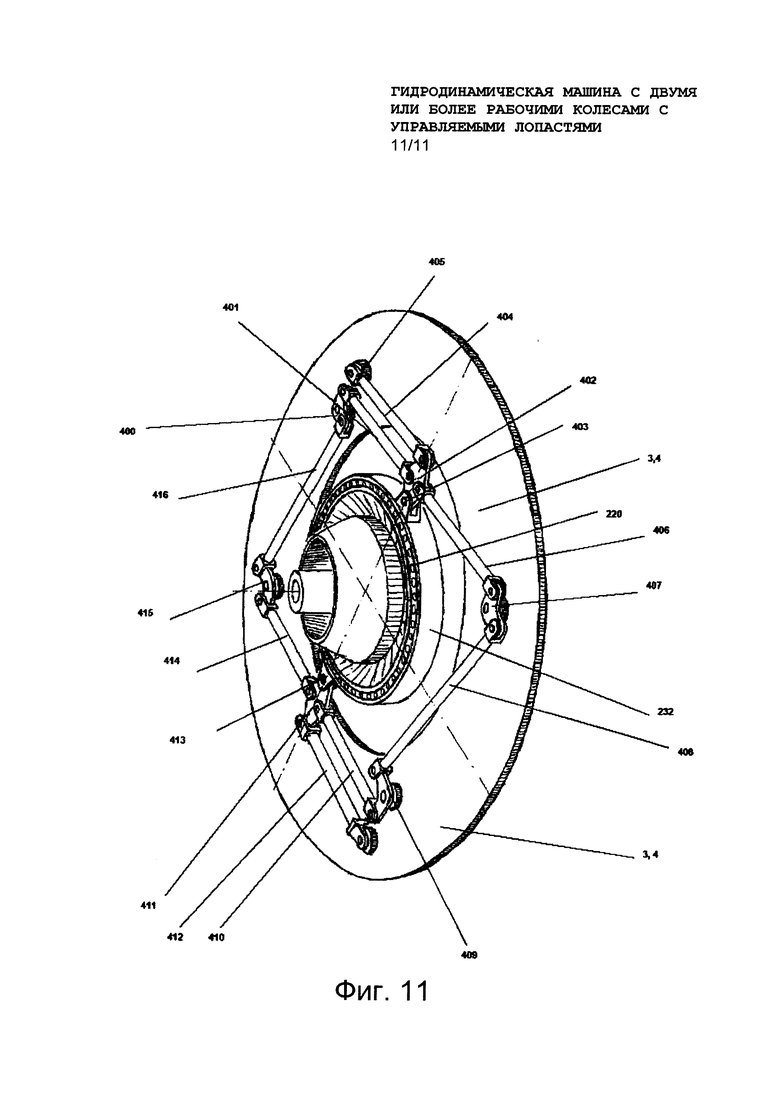

Кроме того, к нижней части рабочего колеса (3, 4) присоединен один из концов первого углового рычага (400), другой конец которого соединен первой тягой (401) с серьгой (402), которая также соединена с проушиной (403), являющейся неотъемлемой частью кольца (232), к серьге (402) также присоединен первый рычаг настройки направления (404), который присоединен в шарнире (405) к нижней части рабочего колеса (3, 4), вторая тяга (406) также присоединена к серьге (402) и также присоединена ко второму угловому рычагу (407), к которому присоединяется один из концов третьей тяги (408), другой конец которой присоединен к третьему угловому рычагу (409), к которому присоединяется четвертая тяга (410) вместе с второй серьгой (411), к которой также присоединяется второй рычаг настройки направления (412) и которая также соединяется со второй проушиной (413), являющейся неотъемлемой частью кольца (232), и к которой присоединена пятая тяга (414), в свою очередь соединенная с четвертым угловым рычагом (415), который также соединен с вышеупомянутым первым угловым рычагом (400).

Таким образом, решение задачи достигается с помощью гидродинамической машины с лопастями рабочего колеса, которые регулируются десмодромически (силовым приводом в обоих направлениях поворота), с характеристиками, как в п. 1 формулы изобретения.

Изменение положения обеспечивается с помощью отдельного присоединения каждой оси лопасти к подвижному элементу относительно вала рабочего колеса, с помощью шарнирно соединенных параллелограммов рычагов и тяг, находящихся в плоскости, перпендикулярной оси лопасти; одна сторона параллелограмма становится частью оси лопасти, другая сторона параллелограмма присоединяется одним концом к плоскости рабочего колеса, в то время как другой конец присоединяется к рычагу лопасти с помощью соединительной тяги; рычаг присоединяется к плоскости рабочего колеса десмодромически и перемещается в паре направляющая-ползунок, которая является неотъемлемой частью сдвигающего элемента механизма. Понятно, что для каждой лопасти параллелограммы рычагов и тяг и пары направляющая-ползунок одного типа повторяются индивидуально вплоть до сдвигающего элемента. Одновременное вращательное усилие направляющих, находящихся на соответствующей муфте, которая является частью сдвигающего элемента, в синхронном движении относительно движения соответствующего рабочего колеса, обеспечивается геометрией рычагов и тяг, и позволяет свободное смещение во всех направлениях. Также понятно, что один и тот же механизм и шарнирные соединения повторяются согласованно для каждого рабочего колеса.

В первом варианте воплощения сдвигающий элемент состоит из своеобразного перфорированного колокола, который поддерживается на и шарнирно соединен с корпусом машины с помощью сферического подвеса, что позволяет ему качаться во всех направлениях корпуса колокола; силовые приводы (два или больше) поочередно шарнирно связанные с корпусом машины и колоколом предусмотрены для перемещения самого колокола колебательным движением, которое имеет виртуальный центр вращения, находящийся на центральной оси машины, и таким образом может эксцентрически ориентировать его точным и решительным движением. Двойная муфта присоединена к колоколу, с возможностью скольжения, которое трансформирует качание в радиальном направлении в ортогональной плоскости относительно центрального вала машины. Двойная муфта устанавливается наружу радиального подшипника для каждого рабочего колеса, на который устанавливаются соответствующие направляющие блоки каждого параллелограмма-лопасти.

Во втором варианте воплощения, с другой стороны, колокол отсутствует, муфта - не двойная, а одинарная, и в то же время хранит ось в параллельном положении относительно центральной оси машины, она может поддаться контролируемому смещению или эксцентрическому сдвигу в плоскости, ортогональной оси машины. Муфта с внутренней стороны завершается кругообразной пластиной, которая имеет четыре прямых паза, расположенного ортогонально и равноудаленно один от другого относительно центральной оси муфты; в этих пазах блоки двигаются для поддержки и движения самой муфты; каждый блок в свою очередь поддерживается и двигается в своей центральной части шарнирно присоединенным валом с осью параллельной к оси муфты; упомянутый вал является частью рычага, который двигается по дуге параллельно подвижной плоскости муфты и крепится и двигается валом с осью, параллельной к центральной оси машине; упомянутый вал вращается и поддерживается на кожухе, который является частью конструкции машины; в верхней части оси второй рычаг является неотъемлемой частью, которая поочередно двигается силовым приводом, который шарнирно соединен с конструкцией машины. Понятно, что система рычагов и валов повторяется для каждого паза. Для оптимизации передвижения муфты четыре силовых привода двигаются скоординированно.

Муфта с внешней стороны имеет радиальные подшипники той же формы и с теми же функциями, что и в первом варианте воплощения сдвигающего элемента.

В третьем возможном варианте воплощения контроля положения, можно выполнить в верхней части сдвигающего элемента два больших паза под прямыми углами друг к другу, которые фиксируются к элементу с возможностью перемещения, приводятся в движение двумя силовыми приводами, шарнирно соединенными с корпусом машины, вдоль двух параллельных плоскостей для смещения муфты. Комбинированное движение двух пазов образует необходимое смещение. Сдвигающий элемент поддерживается на самой системе пазов.

Машину, в целом, можно сравнить с медленными турбинами с осями, ортогональными к направлению жидкости, которая работает при нормальных условиях с двумя (или несколькими) соосными рабочими колесами (концентрическими или противоположными) с общей осью.

Машина сделана для получения тяги или для перехвата и получения максимального количества кинетической энергии из потока жидкости (преимущественно воды) в которой она работает; особенность заключается в возможности регулировать максимально получаемую энергию от нуля, независимо от направления (что, однако, контролируется) и числа оборотов.

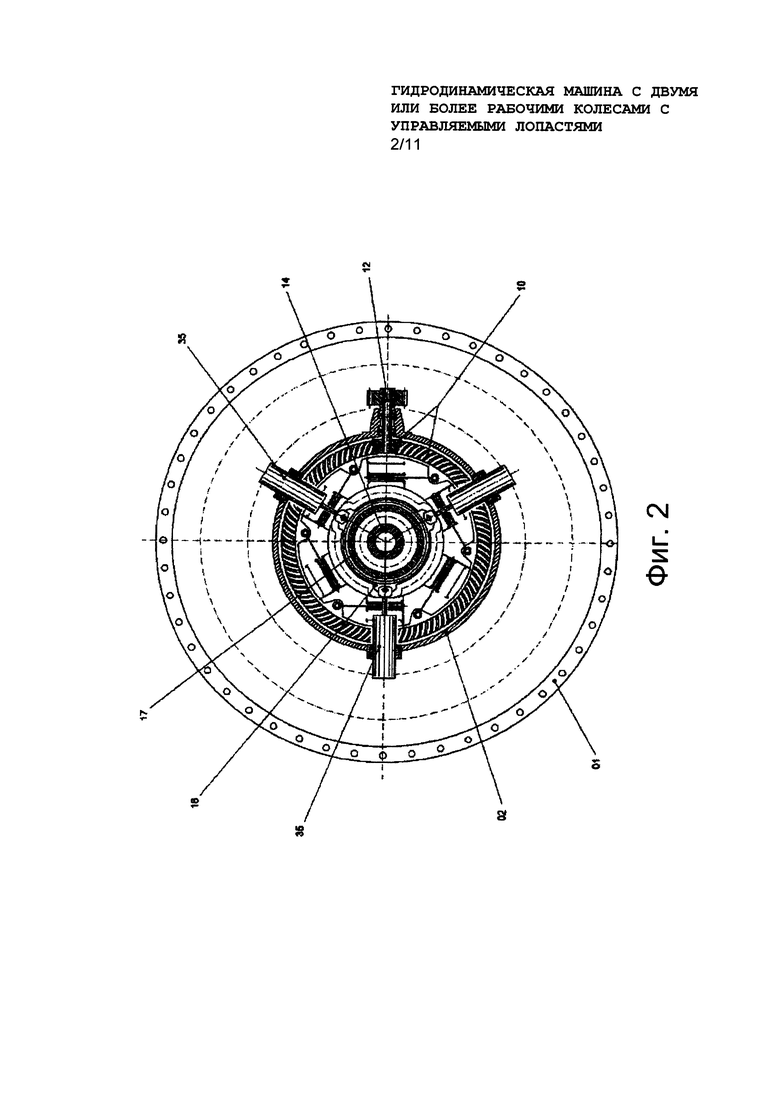

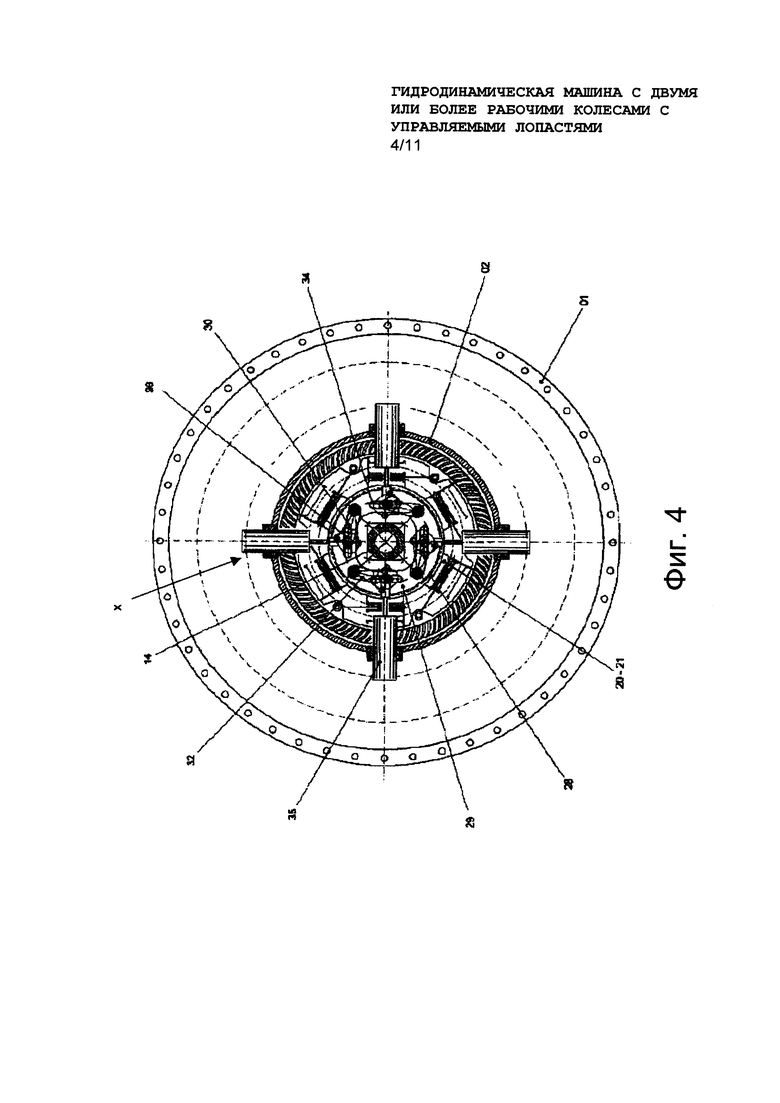

Каждое рабочее колесо состоит из круглого вращающегося корпуса, который имеет определенное количество лопастей (две или больше), которые располагаются равноудаленно на виртуальной окружности, диаметр которой является начальным диаметром рабочего колеса.

На каждом рабочем колесе лопасти имеют оптимальные гидродинамические секции и каждую из которых можно направить на их осях, которые вращаются параллельно центральной оси машины в жидкости и альтернативно в обоих направлениях, и контролируются геометрией механизмов (среди самых разнообразных и распространенных технически известных), закрепленных и построенных для одновременного определения точного угла положения каждой лопасти относительно других, относительно рабочего колеса, которое их несет, и относительно направления потока жидкости. Все механизмы относятся к одной центральной муфте, которая, при соответствующем ориентировании, позволяет осуществить одновременное и соответствующее выравнивание углов наклона, независимо от индивидуальных вращательных движений рабочих колес.

Механические соединения для подвижных частей можно легко выбрать в соответствии с подходящими требованиями конструкции, в то время как положения их углов наклона должны быть соблюдены, в соответствии с переданной тягой или полученной из жидкости кинетической энергией, а позиция изменяется относительно вращения собственного рабочего колеса. Движение каждой лопасти гармонизировано с колебанием жидкости под разными углами и без резкой перенастройки, так что они приводятся в движение, следуя виртуальной траектории (парасинусоидальной), что можно сравнить с эксцентриком, который имеет разную форму, соответственно настройкам размера и управления, и с этой целью распределять энергию, отдаваемую или получаемую от жидкости. Приложенные фигуры являются схематическими и иллюстрированными изображениями механизмов.

Ориентация каждой лопасти устанавливается таким образом, чтобы заставить ее поворачиваться на определенный угол на собственной оси в обоих направлениях и согласованно с вращением рабочего колеса, на котором она закреплена. Это правило действует одновременно для всех задействованных лопастей на основной окружности соответствующего рабочего колеса.

Оба рабочих колеса вращаются в противоположных направлениях относительно друг друга. Этот факт дает много преимуществ: это предотвращает возникновение торсионной реакции в жидкости, которая заставила бы всю машину вращаться, также относительно основы, которая ее поддерживает; это позволяет центрировать результат разнообразных сил притяжения, действующих на лопасть, на оси вращения, что делает возможным использование одной машины вместо двух, расположенных последовательно друг за другом и вращающихся в противоположных направлениях; это не вызывает эффект смещения вследствие настроенного направления; можно использовать более короткие лопасти и таким образом более компактную конструкцию.

Угловая скорость вращения рабочего колеса с большим диаметром обычно меньше, чем рабочего колеса с меньшим диаметром; это делается для поддержки более-менее одинаковой окружной скорости между рабочими колесами, которая пропорциональна динамике задействованной жидкости. Угловая скорость каждого отдельного колеса может быть независимой или руковозадаваться с точным соотношением между двумя рабочими колесами. В соответствии с требованиями, можно сделать механический выбор между свободным соединением с двумя силовыми приводами, с дифференциалом или пропорционально ограниченным.

Противоположные вращения двух рабочих колес предусматривает динамическую силу лопастей под углом, что, в соответствии с их позицией и наклоном, и перемещаемым объемом потока, направляет жидкость на смежные и следующие лопасти между одним рабочим колесом и другим с большим взаимодействием, пока система не станет полностью пересекающейся. Лопасти имеют гидродинамическую форму с размерами, которые могут изменяться между двумя группами лопастей на рабочем колесе. Размеры машины и рабочих колес, а также размер, форма и количество лопастей, пропорциональны предполагаемой мощности и физическим характеристикам жидкости и среды, в которой выполняется работа. Материалы машины выбираются таким образом, чтобы они подходили по целевому назначению.

Машина обычно предусмотрена для работы с вертикальной осью, однако, она может использоваться с любым расположением и углами наклона, при условии, что ось остается ортогональной потоку жидкости. Преимущество в сравнении с другими машинами заключается в том, что таким образом можно с легкостью настраивать только лопасти, даже когда машина находится под полной нагрузкой, без необходимости настраивать всю установку, с отличными пространственными и структурными преимуществами по динамике скорости реакции во время переналаживания.

Посредством настройки положения лопастей динамическая сила жидкости любой величины может быть направлена в любом направления в диапазоне 360 градусов. Сила действия всегда центральна к оси, непрерывна и регулируется от нуля до максимума, даже при двигателе с постоянным числом оборотов, и без вибрации благодаря всегда постоянным и сбалансированным колебаниям лопастей (без грубой перенастройки углового положения) во время вращения рабочего колеса.

Сбалансированные и плавные движения позволяют потенциально увеличить число оборотов в сравнении с другими системами.

Следующие характеристики и детали представлены в приложенной формуле изобретения и чертежах. На чертежах:

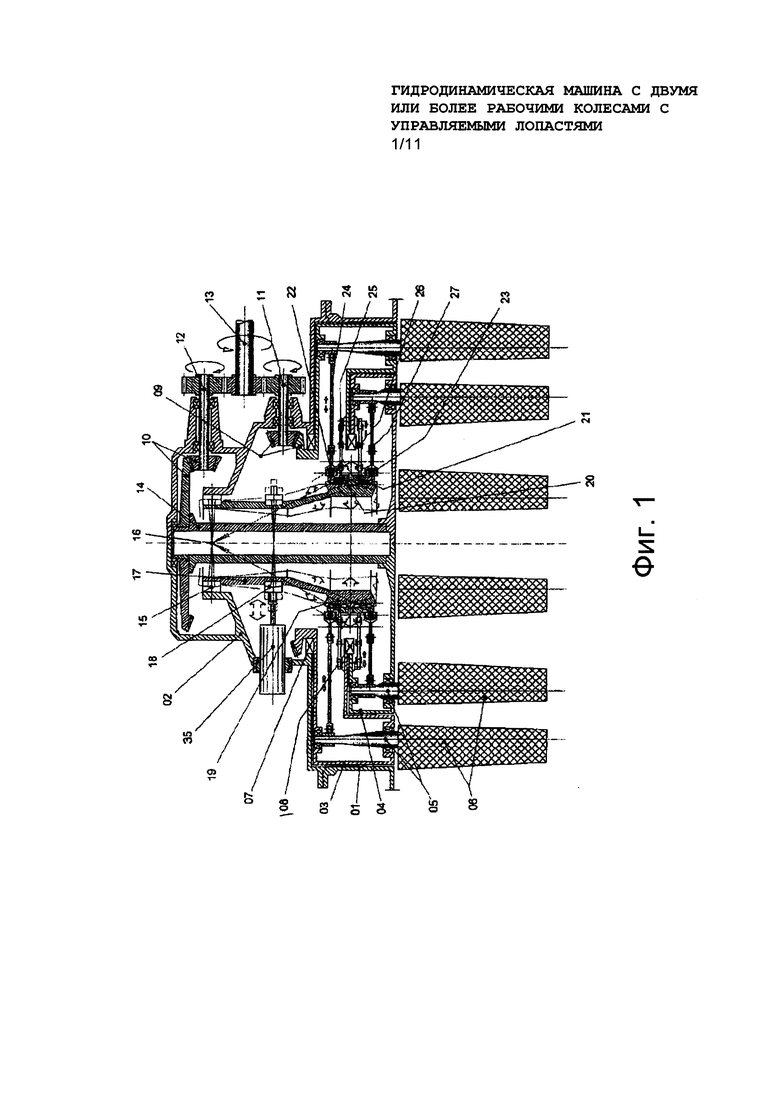

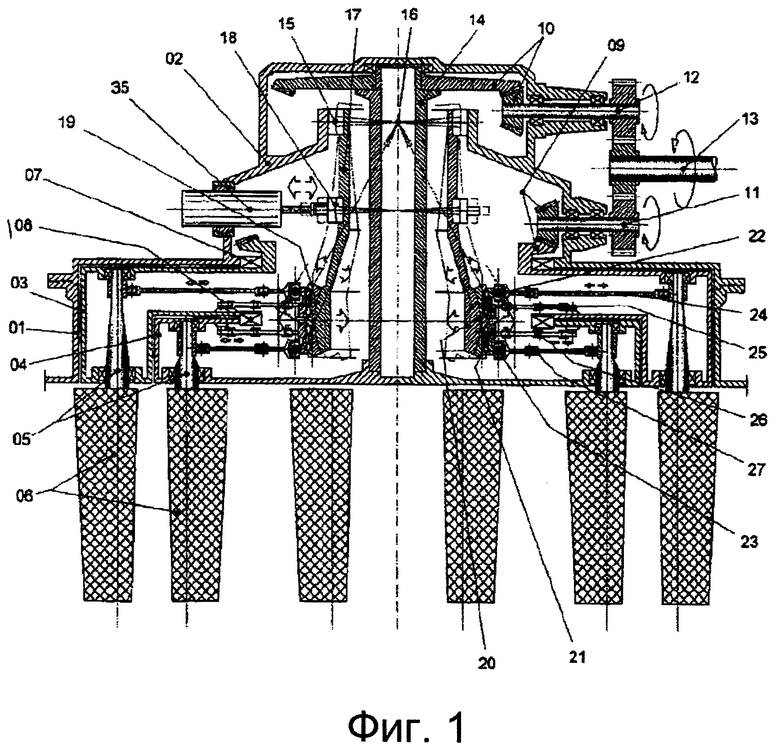

Фиг. 1 схематически показывает гидродинамическую машину в соответствии с изобретением в осевом разрезе в первом варианте воплощения;

Фиг. 2 поперечный разрез, а именно, перпендикулярный к оси вала на Фиг. 1;

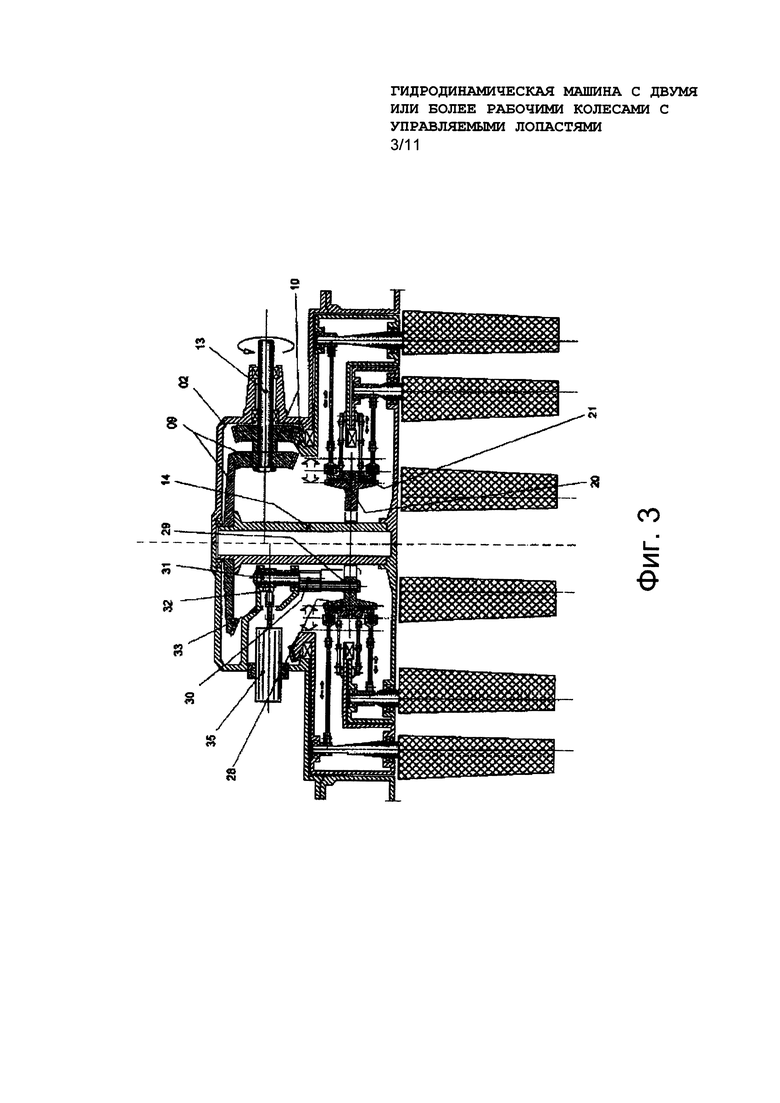

Фиг. 3 схематически показывает гидродинамическую машину в соответствии с изобретением в осевом разрезе во втором варианте воплощения;

Фиг. 4 поперечный разрез по Фиг. 3;

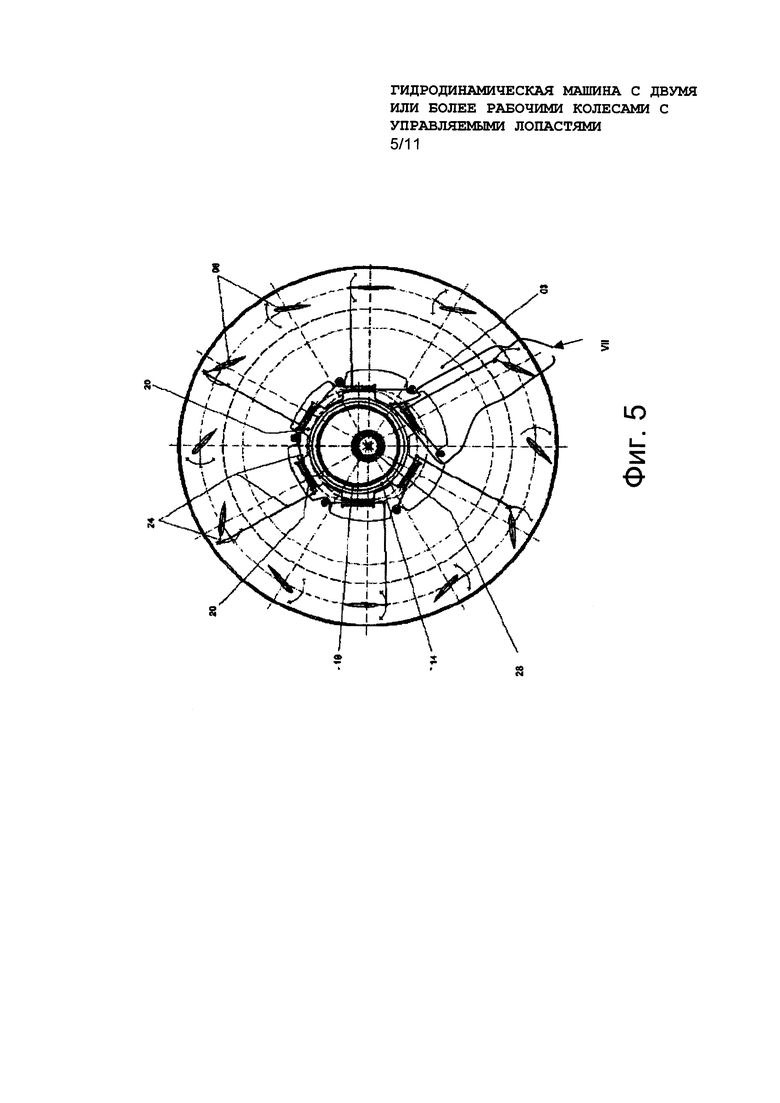

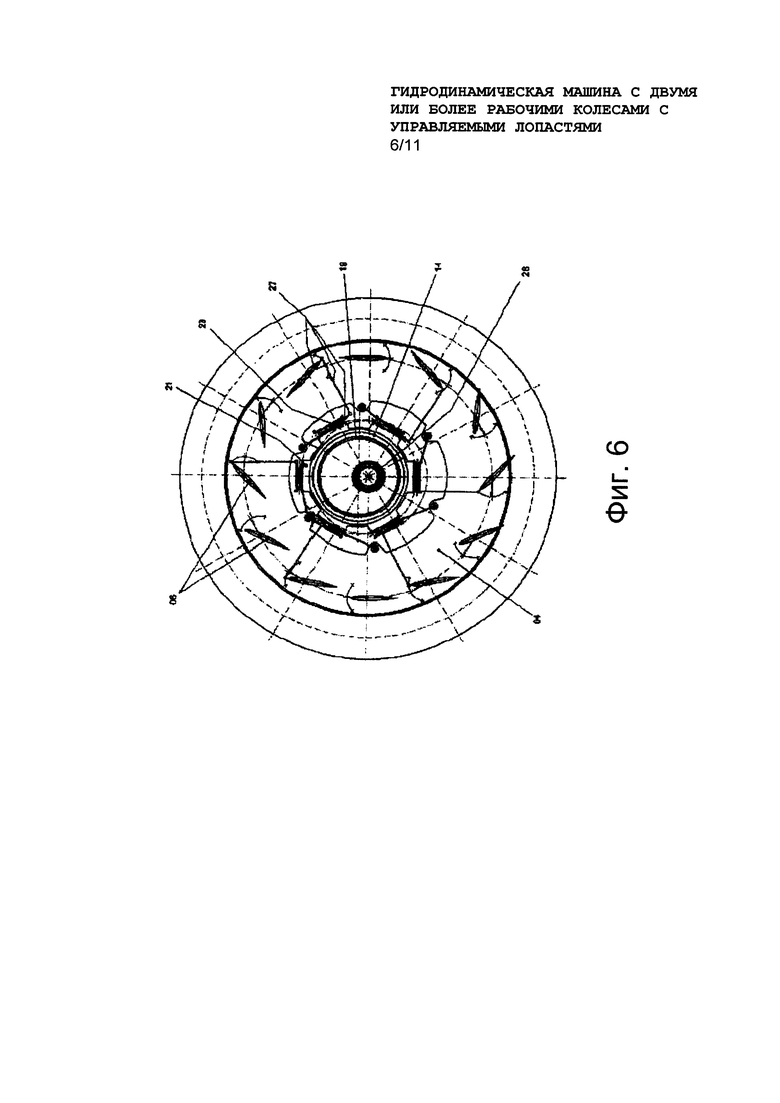

Фиг. 5 и 6 представляют схематический вид спереди машины в соответствии с изобретением в двух разных рабочих положениях внутреннего и внешнего рабочего колеса соответственно;

Фиг. 7 показывает схематический вид детали VII Фиг. 5;

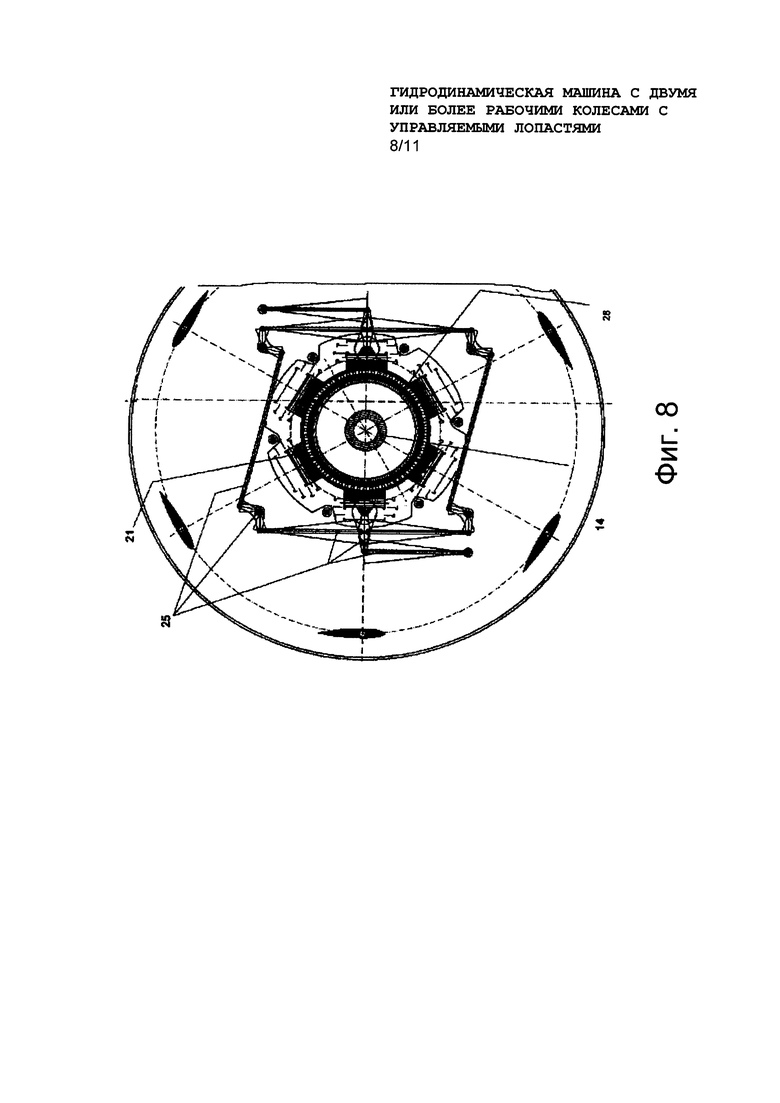

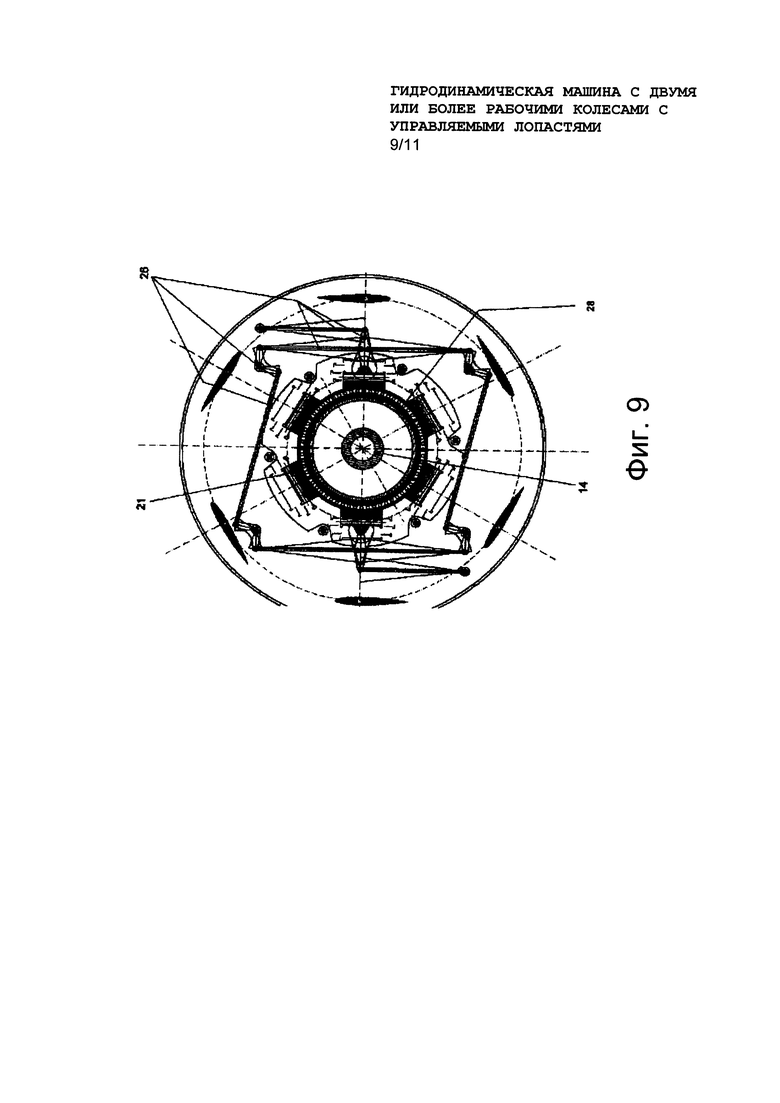

Фиг. 8 и 9 схематически показывают частичный вид внешнего и внутреннего рабочего колеса соответственно с кривошипно-шатунным механизмом контроля блока;

Фиг. 10 схематически представляет вид в перспективе детали X Фиг. 4;

Фиг. 11 схематически показывает вид в перспективе кривошипно-шатунный механизм рабочих колес для вытягивания направляющих колец блоков при вращении соответствующего рабочего колеса.

Как показано на фигурах, позиция 1 обозначает гидродинамическую машину в целом в соответствии с изобретением. Рабочие колеса 3 и 4 содержатся в ней во время работы. Сама машина в свою очередь может быть использована в постоянных или переносных конструкциях, в соответствии с местом работы.

Машина 1 имеет пустотелый корпус 2, продленная часть которого поддерживает механизм силового привода, вращения рабочих колес, и устройство поворота лопастей.

В пустотелом корпусе 2 внешнее рабочее колесо 3 и внутреннее рабочее колесо 4 размещены концентрически друг к другу. Они также могут размещаться друг напротив друга. Каждое рабочее колесо оборудовано по окружности валами 5, на которых закреплены лопасти 6. Соответствующим образом внешнее рабочее колесо 3 во время вращения поддерживается на подшипнике, который находится в пустотелом корпусе 2. Внутреннее рабочее колесо 4, с другой стороны, во время вращения поддерживается на подшипнике 8, который находится в большем рабочем колесе, чтобы меньшее рабочее колесо 4 могло вращаться внутри большего рабочего колеса 3. С помощью конической зубчатой шестерни 9 внешнее рабочее колесо соединяется с внешней частью машины. Соотношение определялось в соответствии с предусмотренной угловой скоростью и относительно внутреннего рабочего колеса 4. Внутреннее рабочее колесо 4 приводится в движение валом 14 и вращательно соединено с помощью конической шестерни 10 с внешней частью машины. Соотношение определялось в соответствии с предусмотренной угловой скоростью и относительно внешнего рабочего колеса 3.

Коническая шестерня 9 соединена через ведущую шестерню 11 с входным приводом внешнего рабочего колеса 3, в то время как коническая шестерня 10 соединена ведущей шестерней 12 со входным приводом рабочего колеса 4. С помощью ведущих шестерен 11 и 12 они соединены с шестерней 13 вала двигателя. Передаточное число ведущей шестерни задано в соответствии с предусмотренной угловой скоростью. Комбинирование является важным моментом для направления вращения соответствующих рабочих колес. Отдельные входы для двигателей могут быть предусмотрены для каждого рабочего колеса или комбинация дифференциалов.

Внутреннее рабочее колесо 4 соединено с центральным валом 14, в верхней части которого закреплена коническая шестерня 10.

Сферическая муфта 15 установлена на колоколе 17, предназначенном для направления и перемещения. Она закреплена на корпусе 2 и позволяет колебаться колоколу 17 во всех направлениях. Она не позволяет колоколу вращаться вокруг своей оси, а лишь отклоняться относительно центральной оси 16 управляющего колокола 17.

Колокол перемещения, который присоединен к муфте 15 контролируется соединительной муфтой 18 через силовые приводы 35, так что их совместное перемещение приводит к точному и контролируемому отклонению.

Сферическая муфта 19 у основания колокола 17 поддерживает соответствующие кольца 20 и 21, вместе с размещенным между ними подшипником 220, прикрепленным к внешней поверхности муфты 19.

Направляющая 22 соответственно соединена с кольцом 20, предусмотренным для внешнего рабочего колеса 3, при этом в ней скользит рычаг из системы рычагов 25, соединенный с каждой лопастью 6 внешнего рабочего колеса 3.

Направляющая 23 соответственно соединена с кольцом 21, предусмотренным для внутреннего рабочего колеса 4, при этом в ней скользит рычаг из системы рычагов 26, соединенный с каждой лопастью 6 внутреннего рабочего колеса 4.

Направляющая 22 (одна на лопасть) внешнего рабочего колеса 3 позволяет контролировать движение рычагов 24 лопасти в обоих направлениях без помех в других направлениях плоскости рабочего колеса.

Направляющая 23 (одна на лопасть) внутреннего рабочего колеса 4 позволяет контролировать движение рычагов 27 в обоих направлениях без помех в других направлениях плоскости рабочего колеса.

Система рычагов 24 (отдельная для каждой лопасти) для поворота лопастей внешнего рабочего колеса 3 управляется соответствующей скользящей направляющей 22, которая контролирует угол наклона лопасти при каждом обороте рабочего колеса. Она совпадает с центром вращения соответствующего рабочего колеса.

Система рычагов 25, которая тянет подшипниковое кольцо 20, совпадает с центром вращения и тянется в свою очередь внешним рабочим колесом 3.

Система рычагов 26, которая тянет подшипниковое кольцо 21, совпадает с центром вращения и тянется в свою очередь внутренним рабочим колесом 4.

Система рычагов 27 (отдельная для каждой лопасти) для поворота лопастей внутреннего рабочего колеса 4 активируется соответствующим скользящим шарниром 29, который контролирует угол наклона лопасти при каждом обороте рабочего колеса. Она совпадает с центром вращения соответствующего рабочего колеса.

Муфта 28 центрального вращения поддерживается и перемещается шарниром 29, который скользит в соответствующих пазах 34 и поддерживает соответствующие подшипниковые кольца 20 и 21 рабочего колеса 3 и 4.

Четыре шарнира 29 поддерживают и перемещают центральную муфту 28 и управляются соответствующими нижними рычагами 30.

Четыре нижних рычага 30 шарнира 29, кроме того, что приводят его в движение, поддерживают центральную муфту 28. Они управляются и поддерживаются соответствующим валом 31.

Четыре вала 31 для управления и поддержки нижних рычагов 30 контролируются во время вращения верхними рычагами 32 и каждый соединен с опорой 33.

Четыре верхних рычага 32 вала 31 управляются системой силовых приводов 35.

Четыре поддерживающих опоры и соединения узла рычагов и валов 30, 31, 32 встроены в продленную часть верхнего корпуса 02.

Четыре паза скольжения 34 шарнира 29 является неотъемлемой частью центральной подвижной муфты 28.

Четыре силовых привода располагаются под углом 90 градусов в горизонтальной плоскости. Они присоединены к корпусу 2. Их координированных движение, которое действует на рычаг 32, позволяет осуществлять точное и контролируемое перемещение центральной муфты 28.

На Фиг. 7, в качестве примера, система рычагов представлена в виде параллелограмма 24, 27 для лопасти 6 как внутреннего рабочего колеса 4, так и для внешнего 3. Один из концов рычага 226 присоединяется к каждой оси 225, его другой конец присоединяется к одному из концов соединительной тяги 227, другой конец которой присоединяется к одному из концов рычага 228, присоединенного в точке вращения 229 к нижней части соответствующего рабочего колеса 3, 4. Рычаг 228 является поворотным рычагом, который соединяется с ползунком 230 в направляющей 231, которая является одним целым с кольцом муфты, вращающимся на подшипнике 220.

Фиг. 10 показывает систему силового привода 35, на котором каждый силовой привод 351 содержит шток поршня, к концу которого присоединен один из концов рычага 352, чей другой конец закреплен на валу 353, вращающемся в вилке 354, являющейся неотъемлемой частью корпуса машины. Конец вала 353 присоединен к одному из концов рычага 354, другой конец которого присоединен к штоку 355, размещенному в пазу 356, который является неотъемлемой частью муфты 28.

Фиг. 11 показывает предпочтительный вариант воплощения узла подшипник-паз-муфта вместе с соответствующим рабочим колесом.

В нем к нижней части рабочего колеса 3, 4 присоединен один из концов первого углового рычага 400, другой конец которого первой тягой 401 соединяется с серьгой 402, которая также соединена с проушиной 403, являющейся неотъемлемой частью кольца 232. Первый рычаг настройки направления 404 также присоединен к серьге 402 и, в шарнире 405, к нижней части рабочего колеса 3, 4. Вторая тяга 406 также присоединена к серьге 402 и также присоединена ко второму угловому рычагу 407, к которому присоединяется один из концов третьей тяги 408, другой конец которой присоединен к третьему угловому рычагу 409, к которому присоединяется четвертая тяга 410 вместе со второй серьгой 411, к которой также присоединяется второй рычаг настройки направления 412 и пятая тяга 414, в свою очередь соединенная с четвертым угловым рычагом 415, который также присоединяется к вышеупомянутому первому угловому рычагу 400, а серьга соединена со второй проушиной 413, являющейся неотъемлемой частью кольца 232.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ РЕГУЛИРОВАНИЯ ВЕРТИКАЛЬНЫХ ВЕТРЯНЫХ ДВИГАТЕЛЕЙ | 1932 |

|

SU30985A1 |

| САМОХОДНАЯ УСТАНОВКА ДЛЯ ВОЗВЕДЕНИЯ АНКЕРНОЙ КРЕПИ | 2021 |

|

RU2765002C1 |

| Устройство для сбора мусора с проезжей части улично-дорожной сети населённых пунктов | 2021 |

|

RU2757688C1 |

| ЗАТЯЖНАЯ МАШИНА | 1929 |

|

SU27311A1 |

| УКЛАДОЧНЫЙ АГРЕГАТ | 1968 |

|

SU210738A1 |

| ГОРНОПРОХОДЧЕСКАЯ МАШИНА С АНКЕРОУСТАНОВЩИКОМ | 2019 |

|

RU2745145C2 |

| ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ | 2006 |

|

RU2329629C1 |

| Подметально-уборочная машина | 2021 |

|

RU2765998C1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

| Вакуум-аппарат непрерывного действия для обработки консервируемого продукта с приспособлениями для заполнения банок газом или сиропом | 1932 |

|

SU50295A1 |

Изобретение относится к гидродинамической машине с двумя или более рабочими колесами. Машина содержит корпус (2), по крайней мере два рабочих колеса (3, 4), по крайней мере две лопасти (6), установленные с возможностью вращения, равномерно расположенные вдоль окружности колес (3, 4), оси которых параллельны оси рабочего колеса. Ось каждой лопасти (6) связана с направляющей (22, 23), которая перемещается относительно вала колеса (4) с помощью параллелограмма, находящегося в плоскости, перпендикулярной оси лопасти, который содержит рычаг, жестко связанный с осью лопасти. Второй рычаг параллелограмма шарнирно закреплен на нижней части рабочего колеса, в то время как его другой конец соединен с концом первого рычага. Рычаг, вращающийся на нижней части рабочего колеса, десмодромически соединен с ползунком, интегрированным в направляющую. Система ползунок-направляющая участвует во вращении, позволяя задавать соответствующей лопасти гармоническое движение, в соответствии синусоиде кривой, ось которой совпадает с основной окружностью рабочего колеса. Изобретение направлено на создание компактной и простой гидродинамической машины. 7 з.п. ф-лы, 11 ил.

1. Гидродинамическая машина с двумя или более рабочими колесами, которая содержит корпус (2), по крайней мере два рабочих колеса (3, 4), размещенных с возможностью вращения в корпусе (2), по крайней мере две лопасти (6), установленные с возможностью вращения, равномерно расположенные вдоль окружности двух рабочих колес (3, 4), оси которых параллельны оси рабочего колеса, причем вал первого рабочего колеса (3) соединен с приводом (10) и второе рабочее колесо (4) имеет привод на его нижней части, концентрической с нижней частью вала первого рабочего колеса, при этом приводы первого рабочего колеса и второго рабочего колеса связаны с общим ведущим валом (13), шестерня которого находится в зацеплении с обоими приводами, отличающаяся тем, что ось каждой лопасти (6) связана с направляющей (22, 23), которая перемещается относительно вала второго рабочего колеса (4) с помощью параллелограмма, находящегося в плоскости, перпендикулярной оси лопасти, который в основном содержит рычаг параллелограмма, жестко связанный с осью лопасти, а второй рычаг параллелограмма шарнирно закреплен на нижней части рабочего колеса, в то время как его другой конец соединен с концом первого рычага с помощью тяги, при этом рычаг, вращающийся на нижней части рабочего колеса, десмодромически соединен с ползунком, интегрированным в направляющую; система ползунок-направляющая участвует во вращении, позволяя задавать соответствующей лопасти гармоническое движение, в соответствии синусоиде кривой, ось которой совпадает с основной окружностью рабочего колеса.

2. Машина по п. 1, отличающаяся тем, что согласованное движение подшипниковых муфт каждого соответствующего рабочего колеса, на которых установлены пары направляющая-ползунок для управления связью между параллелограммом и лопастью, и самого рабочего колеса, осуществляется с помощью системы рычагов и тяг, геометрия ограничений и соединений которых обеспечивает угловую синхронность между подшипниковой муфтой и соответствующим рабочим колесом, но позволяя той же подшипниковой муфте свободно двигаться одновременно во всех направлениях, предусмотренных плоскостью ориентации.

3. Машина по предыдущему пункту, отличающаяся тем, что направляющая закреплена на колоколе, оснащенном сферической поверхностью, которая размещена в соответствующем гнезде корпуса машины; для перемещения колокола предусмотрен силовой привод, причем центр вращения колокола находится на центральной оси машины для возможности эксцентрического смещения колокола; на последнем размещается муфта с возможностью перемещения в плоскости под прямым углом к валу рабочего колеса; сама муфта содержит соответственно для каждого рабочего колеса подшипник в радиальном направлении относительно вала рабочего колеса, который воздействует на соответствующие параллелограммы рычагов лопастей посредством пар направляющая-ползунок; виртуальная ось отклонения колокола и крепления силовых приводов обратные в расположении, исключительно для эффективности децентрализации муфты с парой направляющая-ползунок.

4. Машина по предыдущему пункту, отличающаяся тем, что муфта также перемещается с помощью системы ползунков, которые двигаются в направляющих, соответствующим образом выполненных в муфте; центр каждого ползунка соединен с штоком, радиально расположенным и параллельным центральной оси машины, который жестко связан с рычагом и двигается по дуге параллельно плоскости рабочего колеса, причем рычаг в свою очередь жестко скреплен и приводится в движение валом с осью, параллельной центральной оси, который присоединен к корпусу машины и снабжен вторым рычагом, приводимым в движение силовым приводом, соединенным с конструкцией машины.

5. Машина по п. 1, отличающаяся тем, что она также содержит несколько рабочих колес, вращающихся в противоположных направлениях, с синергической работой лопастей в жидкости; причем все это в сочетании с соответствующей угловой скоростью каждого колеса минимизирует реактивный и торсионный эффекты, и эффект деривации направления, а также обеспечивает совпадение осевой нагрузки всех действующих сил с осью вращения.

6. Машина по п. 1, отличающаяся тем, что система рычагов состоит из параллелограмма (24, 27) как для лопасти (6) внутреннего рабочего колеса (4), так и для внешнего (3), один из концов рычага (226) присоединяется к оси (225) каждой лопасти, а его другой конец присоединен к одному из концов соединительной тяги (227), другой конец которой присоединен к одному из концов рычага (228), который соединен шарниром (229) с нижней частью соответствующего рабочего колеса (3, 4), причем рычаг (228) является поворотным рычагом, который соединен с ползунком (230), входящим в направляющую (231), которая является одним целым с кольцом или муфтой (232), которая вращается на подшипнике (220).

7. Машина по п. 6, отличающаяся тем, что система приводов (30) содержит силовые цилиндры (351), которые имеют шток поршня, к свободному концу которого присоединяется один из концов рычага (352), чей другой конец присоединяется к валу (353), который присоединен к одному из концов рычага (354), другой конец которого присоединен к штоку (355), который размещается в пазу (356), который является неотъемлемой частью колокола (17).

8. Машина по п. 7, отличающаяся тем, что к нижней части рабочего колеса (3, 4) присоединен один из концов первого углового рычага (400), другой конец которого соединен первой тягой (401) с серьгой (402), которая также соединена с проушиной (403), являющейся неотъемлемой частью кольца (232), к серьге (402) также присоединен первый рычаг настройки направления (404), который присоединен в шарнире (405) к нижней части рабочего колеса (3, 4), вторая тяга (406) также присоединена к серьге (402) и также присоединена ко второму угловому рычагу (407), к которому присоединяется один из концов третьей тяги (408), другой конец которой присоединен к третьему угловому рычагу (409), к которому присоединяется четвертая тяга (410) вместе со второй серьгой (411), к которой также присоединяется второй рычаг настройки направления (412) и которая также соединяется со второй проушиной (413), являющейся неотъемлемой частью кольца (232), и к которой присоединена пятая тяга (414), в свою очередь соединенная с четвертым угловым рычагом (415), который также соединен с вышеупомянутым первым угловым рычагом (400).

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ определения рассеивающей способности покрытий в процессе электроосаждения | 1974 |

|

SU494685A1 |

| US 5324264 A, 28.06.1994 | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| ГИДРОТУРБИНА ДЛЯ РУСЛОВОЙ ГЭС | 1997 |

|

RU2131994C1 |

Авторы

Даты

2016-12-10—Публикация

2012-11-20—Подача