Изобретение относится к ориентированным слоистым пленкам с продольно-поперечным расположением слоев, обладающим улучшенными свойствами, общий тип которых указан в преамбуле п.1 формулы изобретения, и к улучшенному способу и устройству для получения слоистых полимерных пленок этого указанного общего типа с продольно-поперечным расположением слоев. Способы получения слоистых полимерных пленок с продольно-поперечным расположением слоев известным, в частности, из патента Великобритании GB-A-1526722. В этом известном изобретении до создания слоистого материала с продольно-поперечным расположением слоев его обычно одноосно ориентируют в процессе плавления, а затем преимущественно при комнатной температуре двухосно ориентируют после создания слоистой структуры. Ориентация при плавлении могут быть очень слабой, однако ее всегда сочетают с использованием смесей полимеров, которые являются в достаточной степени несовместимыми, что обеспечивает образование под действием ориентации в процессе плавления двух- или трехфазной текстуры полимера, которая оказывает значительное влияние на прочностные свойства конечного слоистого материала с продольно-поперечным расположением слоев. Для усиления сопротивляемости надрыву связь между пленками должна быть слабой, однако она может быть дополнена сильными связями в отдельных местах или по линиям.

Целью этого известного изобретения является пленочный материал, который проявляет высокие во всех отношениях прочностные характеристики. Далее, в соответствии с указанным выше патентом Великобритании, поперечное растягивание, которое является операцией, следующей за формированием многослойного композитного материала с продольно-поперечным расположением слоев из ориентированных при плавлении пленок (см. вводную часть к пп.12 и 24 формулы изобретения), предпочтительно проводят, пропуская многослойный композитный материал через набор нескольких взаимосвязанных вальцов, снабженных канавками; указанные канавки имеют максимальную реализуемую практически чистоту обработки поверхности. Далее, многослойный композитный материал обычно (но необязательно) непрерывно вытягивают в продольном направлении между гладкими вальцами перед, в промежутке или после стадий вытягивания в вальцах, снабженных канавками.

Следует иметь ввиду различие между "созданием многослойной композиции", которое может включать, что однако не обязательно, формирование соединительной связи между пленками, и "созданием слоистой структуры", которое всегда включает формирование такой соединительной связи.

Для придания оптимальных свойств, связанных с поглощением энергии (таких как сопротивляемость распространению разрыва) различные этапы вытягивания, которые следует за этапом формирования многослойного композитного материала, предпочтительно проводятся при температурах значительно ниже интервалов плавления пленок и даже могут проводится при обычной комнатной температуре.

Далее, в соответствии с указанным выше патентом Великобритании, создание многослойного композитного материала из пленок, имеющих сформированную при плавлении одноосную или не сбалансированную двухосную ориентацию, могут быть проведено уже в процессе экструзии с использованием вращающихся в противоположном направлении частей пуансона, однако ее можно сформировать, разрезая по спирали ориентированную при плавлении рукавную пленку. Так, рукавные пленки можно ориентировать при плавлении в основном по их продольному направлению, разрезать по спирали, например, под углом 45o после отверждения а затем создать из них многослойную структуру таким образом, чтобы указанные основные направления перекрещивали друг друга (т.е. становились перпендикулярными друг другу, если все углы среза составляют 45o). В связи с этим в недавно публикованном международном патенте WO-A-89/12533 приводятся конкретные практические способы спирального разреза рукавных пленок, а также описываются удобные способы формирования ориентаций при плавлении, которые, если необходимо, могут быть перпендикулярны по отношению к ориентации пленок, которая задается аппаратом. Этот способ включает:

во-первых, вытягивание рукавной пленки из экструзионной матрицы винтообразным движением, что придает рукавной пленке ориентацию, которая образует угол (в частности, угол в 30o) с осью рукавной пленки;

во-вторых, разрезание по спирали рукавной пленки (в частности, под углом 60o) таким образом, чтобы угол между ориентацией, заданной в машине, и основным направлением ориентации, полученной при плавлении, увеличивается.

Так, в указанном выше примере, когда "скручивание" осуществляется под углом в 30o, а разрез проводится под углом в 60o, ориентация, полученная при плавлении, станет после разреза по спирали перпендикулярной по отношению к ориентации, заданной машиной. Эту пленку можно использовать для образования в непрерывном режиме многослойной структуры вместе с пленкой, которая ориентирована при плавлении в основном по ее продольному направлению (заданному машиной направлению), с образованием структуры с перпендикулярно перекрещивающимися складками.

Одной из особенностей, отмеченных в преамбуле п.1 формулы настоящего изобретения, является то, что слоистая структура с продольно-поперечным расположением слоев образует полосчатый узор, образовавшийся вследствие разницы в толщинах. Такой узор всегда образуется в результате растягивания в снабженных канавками вальцах, если не предприняты специальные меры, которые будут рассмотрены далее. В соответствии с описанием указанного патента Великобритании (см., в частности, фиг.8 и 9), эти вариации в толщине, которые образуют узор из вытянутых вдоль полосок, хаотично образуются в результате интерференции между структурами вытягивании, образующимися на каждой стадии вытягивания на вальцах, снабженных канавками. Если он не становится избыточным, борозчатый узор может оказать положительное воздействие на сопротивляемость пленки надрыву и определенное положительное влияние на самодостаточность пленки (жесткость, проявляемую при сгибании материалов вдоль линии, перпендикулярной направлению вытягивания пленки). Однако, если этот хаотичный узор вариаций плотности становится слишком ярко выраженным, он оказывает отрицательное воздействие на устойчивость к действию ультрафиолета, свойства при печати и сопротивляемость проникновения влаги, ароматизирующих веществ и паров.

В качестве особого технологического приема, индивидуальные пленки могут составляться в виде композита путем совместного поперечного вытягивания между вальцами, снабженными канавками, и этот эффект можно контролировать с помощью подходящих слоев на поверхности пленок, которые по этой причине вначале формируются совместной экструзией. В процессе совместной экструзии стремятся образовывать на поверхности конечной слоистой структуры с продольно-поперечным расположением слоев тонкие пленки с нужными свойствами, в частности слои со свойствами, улучшающими склеивание при нагревании или слои, позволяющие контролировать фрикционные свойства.

Дальнейшие примеры известной технологии, рассмотренной ранее, приводятся в патенте США US-A-4629525. В нем описывается процесс стабилизации, в котором рассмотренная выше структура с продольно-поперечным расположением слоев нагревается, что обеспечивает усадку в поперечном направлении (т.е. в поперечном направлении по отношению к направлению вытягивания в слоистой структуре и бороздках, образованных вальцами, снабженными канавками) по крайней мере на 7%, а также предпочтительно и усадку в продольном направлении. Помимо стабилизирующего воздействия, которое означает, что растянутся в холодном состоянии структура с продольно-поперечным расположением слоев уже более не проявляет тенденции к усадке в процессе эксплуатации или при хранении при обычной температуре, также наблюдаются важные побочные эффекты. Один из них заключается в том, что указанные вариации плотности (эффект бороздок) можно заметно снизить, поскольку поперечная усадка главным образом происходит в тех местах, где материал вытянут сверх меры в поперечном направлении. Другим побочным эффектом является значительное усиление слабых связей, которые первоначально образуются при формировании блока разрезанных по спирали пленок между вальцами, снабженными канавками.

Поперечное сжатие преимущественно получают, подавая материал (при этом в нем формируются некоторые складки) со слоистой структурой, образованной продольно-поперечным расположением слоев, на нагреваемый ролик (после которого материал можно далее подавать на другие нагретые вальцы), так что складки в процессе сжатия слоистой структуры, образованной продольно-поперечным расположением слоев, постепенно исчезают.

В указанном патенте приводятся также обладающие преимуществами смеси полимеров для получения основного слоя пленки, полученной совместной экструзией, для указанного общего типа слоистых структур с продольно-поперечным расположением слоев, в частности смеси на основе полиэтилена высокой плотности с высоким молекулярным весом и линейным полиэтиленом низкой плотности или подобным ему полиэтиленом со значительно меньшим молекулярным весом, что первый из упомянутых компонентов, к которым могут быть добавлен полипропилен (эти слоистые структуры с продольно-поперечным расположением слоев определены в пп.25 - 29 приведенного выше патента).

Наконец, в описании указанного выше патента указывается, что слоистые структуры с продольно-поперечным расположением слоев, используемые в производстве мешков, должны преимущественно изготавливаться из ориентированных при плавлении рукавных пленок, разрезанных под углом в интервале от 10o до 35o, а не под углом 45o. Дальнейшие улучшения в общей технологии получения слоистых структур с продольно-поперечным расположением слоев, рассмотренной выше, описываются в WO-A-88/05378. В указанном способе по крайней мере первая пара снабженных канавками вальцов имеет специальную конструкцию и выполняют специальную функцию. Профилированный хорошо обработанный кривой "зуб" имеет наклонные стенки, при этом наклонные стенки взаимодействующих вальцов, снабженных канавками, точно соответствуют друг другу и функционируют под большим давлением вальцов, так что поперечное вытягивание осуществляется не только путем растягивания, но и путем вальцевания или "латерального каландрирования" слоистой структуры или многослойного композитного материала (остальное следует из описания к указанному патенту).

В соответствии с указанным способом становится возможным производить указанные выше слоистые структуры с продольно-поперечным расположением слоев улучшенного качества и с большим выходом. Это увеличение достигается вследствие того, что в этом процессе можно совместно получать две или более слоистые структуры, а затем отделять их друг от друга в конце производственного цикла.

Изобретатель объединяет также в единую технологию рельеф, образующийся вблизи границы склеивания при термическом склеивании мешка, который описывается в WO-A-89/10312 и который приспособлен для создания эффекта поглощения ударной нагрузки и контролирования силового воздействия, что улучшает прочность по отношению к приложенной нагрузке мешков, получаемых термическим склеиванием материалов из ориентированных или жестких пленок и наполненных порошком или гранулированными товарами.

Путем сочетания рассмотренных выше изобретений заявителю удалось изготовить, используя экономичный и коммерчески реализуемый способ получения, способные выдерживать большие нагрузки пакеты, получаемые термическим склеиванием слоистых материалов с продольно-поперечным расположением слоев и толщиной, например, 60 - 80 г/м2, которые по таким характеристикам, как величина предела прочности на растяжение, прочности на растяжение, прочность на пробой, сопротивляемость разрыву и прочность под давлением, превосходят мешки из полиэтилена низкой плотности или линейного полиэтилена низкой плотности с толщиной, вдвое большей; ввиду отсутствия самоподдерживающей способности продольно-поперечно расположенных слоев при указанных толщинах, такие мешки не получили еще признания на рынке, поскольку автоматическое или ручное их использование в процессе наполнения считается слишком трудным или невозможным. В этой связи указывается, что самоподдерживающая способность пленки (которая является следствием жесткости пленки) при равномерной ее толщине изменяется в квадратичной зависимости от толщины пленки.

Одной из основных целей настоящего изобретения является поэтому слоистая полимерная пленка с продольно-поперечным расположенным слоем (указанного выше типа), которая обладает улучшенной самоподдерживающей способностью. Остальные цепи станут понятными из приводимого далее описания,

Специфические особенности продукта по настоящему изобретению в соответствии с первой целью настоящего изобретения вытекают из отличительной части п.1 формулы изобретения. Специальная искривленная форма ребер, выгнутых по одну сторону от основной части утолщений, непосредственно соприкасающихся с материалом, и выгнутых в противоположном направлении на его границах, обеспечивает большую жесткость в том случае, если слоистая пленка с продольно-поперечным расположением слоев сгибается вокруг линии поперечного сжатия, а меньшая толщина между ребрами облегчает сгибание вокруг продольной линии, что также имеет большое значение при автоматической или ручной обработке слоистых пленок с продольно-поперечным расположением слоев, поскольку часто требуется, чтобы оператор или машина по переработке пленки слегка изгибала ее в процессе обработки.

Ребра преимущественно формируются, как правило, в регулярный узор по всей ширине полотна пленки. Однако следует отметить, что способ изготовления (который будет описан далее) может быть весьма чувствителен по отношению к различным параметрам процесса, что является причиной того, почему возникают значительные отклонения от регулярного распределения и формы ребер.

В зависимости от предлагаемого использования слоистых пленок с продольно-поперечным расположением слоев утолщения могут быть созданы (чередующимся образом) путем выдавливания с обеих сторон слоистой пленки с продольно-поперечным расположением слоев (фиг.2) или же выдавливанием лишь с одной стороны (фиг.1).

Второй аспект настоящего изобретения касается улучшения упомянутого ранее способа вытягивания, который описан в WO-A-89/10312; это улучшение полезно в связи с эффективным изготовлением искривленной структуры с ребрами, определенной в п.1 формулы изобретения, однако может быть полезно и в других случаях, благодаря тому, что достигается высокая регулярность вытягивания.

В соответствии с указанным вторым аспектом настоящего изобретения заявляется способ, в котором непрерывный полимерный пленочный материал двухосно растягивается в процессе, включающем следующие операции:

1) объединенное поперечное растягивание и поперечное сжатие под действием работающих на сжатие вальцов, снабженных канавками,

2) вытягивание в продольном направлении между вальцами,

3) вторую формовку и поперечное вытягивание между вальцами, снабженными канавками.

Этот аспект будет подробно рассмотрен после общего описания способа осуществления изобретения с использованием искривленной складчатой структуры и способа формирования указанной структуры.

Возвращаясь вновь к первой цели настоящего изобретения, слоистой пленке с продольно-поперечным расположением слоев, снабженной складками, следует отметить, что расстояние между соседними утолщениями, которое измеряется как среднее расстояние между пиками, преимущественно составляет от 1 до 10 мм.

Средняя толщина материала между границами ребер, которая определяется в тех местах, где утолщение встречается со средней толщиной слоистой пленки с продольно-поперечным расположением слоев в соседней локальной области, включающей ребро и несколько соседних ребер, по крайней мере на 15% и преимущественно по крайней мере на 30% меньше, чем максимальная толщина ребра.

Толщина в данной точке поверхности слоистой структуры понимается как наименьшее расстояние от этой точки до противоположной поверхности. В утолщениях она обычно не является расстоянием вдоль направления, перпендикулярного поверхности в данной точке, поскольку две поверхности не являются параллельными.

Среднюю толщину материала, определяют взвешиванием его кусочка с определенной площадью (в ненапряженном состоянии), зная среднюю плотность полимерного материала, используемого для изготовления слоистой пленки. Средняя плотность определяется, таким образом, по направлению, перпендикулярному по отношению ко всей плоскости слоистой пленки.

Сравнивая толщину внутри ребер со средней толщиной материала, следует учитывать, что обычно наблюдается значительный разброс в плотности пленок, полученных экструзией (обычно не менее чем +/- 5% и части +/- 10%), что вальцы, снабженные канавками, вследствие изгибания могут производить меньшую степень растяжения в середине, по сравнению с краями, и что распределение оказываемого воздействия, которое следует за операцией растяжения на вальцах, снабженных канавками, и которое обычно проводят с использованием бананообразных роликов, обычно наиболее эффективно в середине. По этой причине указанное сравнение следует проводить на основе локальных измерений, а не по отношению к средней толщине всего материала со слоистой структурой.

В общем обнаружено, что вариации толщины, которые наблюдаются при осуществлении первой цели настоящего изобретения, незначительно снижают такие свойства слоистого материала, как предельная прочность на растяжение, предел текучести, сопротивляемость распространению разрыва, ударная прочность и пробивное напряжение. Причиной этого является то, что меньшая толщина в порциях, образующих продольные линии, компенсируется более высокой степенью поперечной ориентации. Однако очень тонкие части пленки могут оказать отрицательное воздействие на ударную прочность склеенных термически мешков, наполненных порошком или гранулированными товарами. Тогда мешок может разорваться вдоль линии, непосредственно примыкающей к месту склейки и по которой материал расплавлялся в процессе склеивания, а потому потерял всю свою ориентацию или большую ее часть. В предпочтительном варианте осуществления настоящего изобретения, как правило, локальная толщина составляет не менее 30% и предпочтительно не менее 50% средней величины слоистой пленки.

Угол между двумя тангенциальными плоскостями на вогнутой стороне ребра вблизи двух ее границ, там, где этот угол максимален - а именно угол V на фиг. 3 - должен преимущественно составлять по крайней мере 10o, определяется как средний для различных ребер, и более предпочтительно должен составлять от 25o до 90o.

Это является важным фактором обеспечения самоподдерживающей способности пленки, но также придает объемность слоистой пленке с продольно-поперечным расположением слоев и обеспечивает ей упругие свойства, когда она подвергается давлению в вертикальном направлении. Указанная объемность и сопротивляемость имеет важное значение для переработки слоистых пленок с продольно-поперечным расположением слоев, а также является целью по первому аспекту настоящего изобретения.

Требование того, чтобы поверхности материала в области ребер или прилегающей к ним области в напряженном состоянии были выгнуты в противоположном направлении относительно плоскости ребра приводит к образованию слоистой пленки с продольно-поперечным расположением слоев, внешний вид у которой не складчатый, как обычно, а плоский. Например, у слоистой пленки с продольно-поперечным расположением слоев, поверхность, выпуклая на самом ребре, становится вогнутой в приграничной от ребра области (обычно чуть далее от граничной области). Она может оставаться в достаточной степени вогнутой вплоть до ближайшей приграничной области следующего ребра, например, в том случае, когда оба ребра располагаются на одной поверхности слоистой полимерной пленки с продольно-поперечным расположением слоев. Сущность изобретения состоит в том, что вблизи ребра кривизна плоскости становится вогнутой, если до того она была выгнутой и наоборот, и степень кривизны довольно значительна (т.е. радиус кривизны мал) в области, близкой к границе, а затем уменьшается прежде, чем вновь увеличивается при приближении к следующему ребру. Поверхности в способе осуществления изобретения, когда соседние ребра располагаются по одну сторону на поверхности слоистой пленки с продольно-поперечным расположением слоев можно представить как имеющей складчатую форму, причем утолщенные части ее на ребрах имеют профиль, аналогичный позитивным (или негативным) ветвям синусоидальной кривой, при этом порции между ребрами относительно вытянуты (вдоль абсциссы). Для слоистых пленок с продольно-поперечным расположением слоев, у которых ребра располагаются на разных поверхностях, профиль вновь оказывается складчатым, при этом форма ребер опять-таки напоминает синусоидальную функцию (с пиками расположенными в отрицательной области) и ребра вновь разделены вытянутыми порциями (вдоль абсциссы).

Слоистая пленка с продольно-поперечным расположением слоев по настоящему изобретению отличается от продукта, приведенного в WO-A-8805378 и проиллюстрированного на фиг. 6. Слоистая пленка, изображенная на фиг. 6, не имеет утолщенных реберных частей. Далее, поверхность каждой стороны слоистой пленки имеет, как правило, синусоидальный профиль и не содержит растянутых порций между участками с минимумом и максимумом.

Как уже было указано ранее, первый аспект настоящего изобретения имеет отношение к изготовлению мешков и аналогичным применениям, в которых требуется высокая жесткость в одном направлении и желательна гораздо меньшая жесткость в другом направлении. Однако при осуществлении изобретения с целью подчеркивания этого аспекта большая толщина ребер и их U-образная форма уменьшается, по крайней мере частично, за счет узора, образованного поперечными линиями. Эти линии играют роль "линии сгиба", так что слоистую пленку с продольно-поперечным расположением слоев можно легко сгибать не только вдоль продольных линий, но и вдоль поперечных линий. Целью этого варианта осуществления настоящего изобретения является привнесение объемности и упругости по вертикали в слоистую пленку с продольно-поперечным расположением слоев, при этом она обладает высокой гибкостью, что особенно важно при использовании в текстильном производстве, в частности, при изготовлении брезентовых тканей и покрывал.

Уменьшение толщины и U-образной формы можно провести путем гофрирования при температурах ниже температуры плавления, при этом принимаются меры, чтобы не разрушить прочность на разрыв в поперечном направлении, или путем вытягивания локально по отношению к указанным поперечным линиям, как при продольном растягивании, описанном в патенте США US-A-4285100 (Шварца).

Отличительной особенностью настоящего способа является то, что формирование этих поперечных "линий гибкости" может быть проведено при нагревании, которое сочетается с приложенным давлением и при котором формируются сильные связи, преимущественно путем сварки по линиям, в то время как на остальной части слоистой пленки с продольно-поперечным расположением слоев сохраняются слабые связи или же нет никаких связей. Хотя в основном слабые связи необходимы для придания сопротивляемости по отношению к распространению разрыва (что уже отмечалось в вводной части), сильные связи, локализованные вблизи "линий гибкости" обеспечивают слоистую пленку с продольно-поперечным расположением слоев такими свойствами, как способность многократно и сильно изгибаться в обоих направлениях, например, в тех случаях когда брезент хлопает в сильном потоке воздуха, не теряя при этом свойств слоистой пленки. На самом деле формирование поперечных "линий гибкости" полезно не только для U-образных слоистых пленок с продольно-поперечным расположением слоев, но и для слоистых пленок с продольно-поперечным расположением слоев, которые рассматриваются в преамбуле п.1 формулы изобретения.

Как уже указано выше при описании п.1 формулы изобретения, часто желательно, чтобы слоистая пленка проявляла большое сопротивление по отношению к изгибанию вдоль продольных линий, но низкое сопротивление по отношению к изгибанию вдоль продольных линий. Однако находят применение и пленки, которые должны обладать большим сопротивлением по всем направлениям, в частности, в обычных производственных процессах изготовления мешков с клееным дном. Для таких применений слоистая пленка с продольным расположением ребер, как указывалось, должна преимущественно обладать дополнительными свойствами, так что она имеет складчатую или зигзагообразную форму в направлении своих продольных частей.

Это можно достичь довольно просто, в частности, в производственной линии по изготовлению мешков, пропуская слоистую пленку с описанной ребристой структурой вначале через один набор направляющих вальцов, один из которых изготовлен из резины, и другой снабжен механическим приводом, края которого могут быть достаточно острыми на кончиках зубчатых выступов, так что слоистая пленка постоянно изгибается вокруг этих кончиков, а затем пропуская пленку через аналогичный набор направляющих вальцов, которые изгибают слоистую пленку в противоположном направлении, так что слоистая пленка попеременно изгибается то в одном, то в другом направлении. Рассмотренные U-образные продольные ребра играют важную роль в стабилизации этого изгибания.

Преимущественными композициями для слоистых пленок с продольно-поперечным расположением слоев по первому аспекту настоящего изобретения являются техслойные пленки, основной нагрузочный слой которых располагается в середине, а вспомогательные слои, обеспечивающие связывание между пленками и возможность склеивания слоистой пленки с продольно-поперечным расположением слоев с помощью нагрева, располагаются по краям, при этом основной слой указанной пленки на 10 - 30% состоит из полиэтилена низкого давления главным образом линейного типа, в то время как остальную часть составляют высокомолекулярный полиэтилен, высокомолекулярный полипропилен или их комбинации. Они выбираются таким образом, чтобы обеспечить слоистой пленке жесткость в сочетании с высокой прочностью и способностью склеиваться под действием температуры.

Способ в соответствии с поставленной первой целью настоящего изобретения направлен на обработку терхслойного композиционного материала, который подвергнут вытягиванию в направлении, поперечном направлению, задаваемому при продвижении полотна при проведении процесса с использованием снабженных канавками вальцов, и в указанном процессе в непрерывном режиме получают слоистый материал из по крайней мере двух пленок, который отличается тем, что указанное поперечное вытягивание достигается путем придания по крайней мере одному слоистому материалу с продольно-поперечным расположением слоев трехслойного композитного термопластичного материала волнообразной по профилю формы при температуре ниже температуры его плавления, последующей стабилизации концевых частей волнообразных обоснований по крайней мере с одной стороны слоистой пленки с продольно-поперечным расположением слоев, продольным вытягиванием трехслойного композитного материала между стабилизированными порциями с использованием снабженных канавками вальцов, при этом условия при вытягивании подбирается таким, чтобы сохранялась форма или память о форме материала в стабилизированных частях, имеющих волнообразную форму, и последующей термической обработки трехслойного композитного материала, так что материал между стабилизационными порциями дает усадку вдоль гипотетической плотности, располагающейся в основном посредине между поверхностями трехслойного композитного материала в локальной области при усадке в направлении, перпендикулярном направлению движению полотна, таким образом, чтобы любые стабилизированные порции участков складчатой формы, память о которых сохранилась при поперечном вытягивании с помощью снабженных канавками вальцов, восстанавливалась по крайней мере частично; там самым создается ребристый узор слоистой пленки с продольно-поперечным расположением слоев по п.1 формулы изобретения, при этом порции с утолщенными порциями определяются по п.1 формулы изобретения.

Наиболее просто создание волнообразной поверхности многослойного композитного материала осуществляется с использованием вальцов, снабженных канавками. Простейшим, не самым эффективным способом придания стабилизации искривленной формы концевым частям волнообразной структуры является проведение такой обработки при температуре, близкой к температуре плавления. Материал вначале нагревают до указанной температуры, а затем формуют над одним роликом или двумя слегка взаимодействующими вальцами, снабженными канавками, температуру которых поддерживают значительно ниже температуры композитнного материала, так чтобы избежать растягивания материала на концах ролика и роликов, снабженных канавками. Перед последующей обработкой многослойный композитный материал охлаждают.

Альтернативным способом осуществления стабилизации является сшивка под действием радиации. Искривленные участки, которые необходимо стабилизировать, бомбардируют, в частности быстрыми электронами, в то время как остальные части композитного материала облучению не подвергается. Подходящие сшивающие агенты могут добавляться в процессе экструзии. Таким путем достигается весьма эффективная стабилизация, однако этот способ является в то же время довольно трудоемким при его практическом осуществлении.

Наиболее практичным и эффективным способом формовки и стабилизации искривленных частей является проведение обоих этих операций в едином процессе при использовании работающих на сжатие вальцов, снабженных канавками. Этот означает, что используются снабжение канавками вальцы, канавки которых имеют наклонные боковые стенки, имеющие порции, которые согласуются (т.е. практически параллельны в процессе работы) с аналогичными частями противоположных вальцов, снабженных канавками, при этом вальцы, снабженные канавками, работают под высоким давлением, сжимающим материал между указанными параллельными частями. Можно сослаться на патент WO-A-88/05378, который уже упоминался при описании предпосылок настоящего изобретения (см., в частности, фиг. 2 указанного патента). Для использования при решении первой поставленной цели настоящего изобретения следует избегать или минимизировать вытягивание порций на концах вальцов, снабженных канавками, по крайней мере, с одной стороны слоистой пленки с продольно-поперечным расположением слоев, так что эти порции становятся толще, чем порции, которые подвергались сжатию.

Условия можно подобрать так, чтобы даже увеличивать толщину порций композиционного материала на концах вальцов.

Было обнаружено, что формовка под действием сжимающих сил обеспечивает адекватное стабилизирующее воздействие.

В процессе компрессионного вытягивания может случайно возникать небольшое вытягивание в самой середине на конце канавки, что приводит к появлению узких более тонких порций в середине ребра, в основном имеющего U-образную форму, так что небольшая часть обычно выгнутой поверхности может непреднамеренно стать вогнутой (см. фиг. 4). Поскольку этот феномен не нарушает общих характеристик ребра, то продукт и способ будут входить в объем притязаний по настоящему изобретению.

Для обеспечения вытягивания широкой пленки при использовании высоких величин давления при сжатии и для поддержания высокой точности подготовки друг к другу поверхностей вальцов, снабженных канавками, приспособления для вытягивания преимущественно разделяют на сегменты по ширине композиционного материала, что детально описывается в патенте WO-A-88/05378 (см. фиг. 3, 4 и 5).

Как уже указывалось, в патенте WO-A-88/05378 приводится приспособление, предназначенное для того, чтобы можно было вытягивать одновременно две или более слоистых пленки с продольно-поперечным расположением слоев, одну поверх другой, между работающими на сжатие вальцами, снабженными канавками, с последующим разделением пленок. Эта методика предоставляет особые преимущества в связи с первым аспектом настоящего изобретения, не только потому, что она обеспечивает большую производительность и улучшение качества поверхностей, которые отделяются друг от друга, но и потому, что сжатие материала порциями на концах вальцов, снабженных канавками, облегчается в том случае, если композиционный материал, подвергаемый этой операции, является относительно толстым.

Материал после этого формирования в виде композита, не обязательно должен быть вытянут в продольном направлении, однако в большинстве случаев многослойный композитный материал вытягивают перед или вслед за этапом стабилизации, независимо от того, каким способом осуществлялась эта стабилизация.

Особенно эффективный и удобный способ формирования U-образной реберной структуры объединяет второй аспект настоящего изобретения с первым аспектом изобретения, начиная с обработки многослойного композиционного материала сперва путем вытягивания под действием компрессионного сжатия в снабженных канавками вальцах, последующего продольного вытягивания многослойного композиционного материала и кончая обработкой в работающих на сжатие вальцах, снабженных канавками, причем этот второй процесс обработки в работающих на сжатие вальцах, снабженных канавками, подбирают таким образом, чтобы он согласовывался с волнообразной поверхностью, сформированной в процессе первого вытягивания в вальцах, снабженных канавками, так что действие второго вытягивания в вальцах, снабженных канавками, усиливает кривизну и стабилизацию материала на участках, имеющих ребра, который был начат первыми работающими на сжатие вальцами, снабженными канавками. Эта "регистрация" двух процессов не создает каких-либо проблем, если три указанных стадии процесса вытягивания проводятся в едином цикле, при этом многослойный композиционный материал проходит от одного вальца к другому, преодолевая лишь небольшое расстояние между указанными вальцами.

В процессе продольного вытягивания на вальцах, расположенных близко друг от друга, складчатая структура частично исчезает за счет стягивания полимерного материала в поперечном направлении во время его продольного вытягивания, но в любом случае всегда остаются, по крайней мере, следы складчатой структуры, что облегчает "регистрацию" при проведении второго процесса на вальцах, снабженных канавками.

Дальнейшие детали излагаются ниже при описании второго аспекта настоящего изобретения.

Общее продольное вытягивание многослойного композиционного материала можно для удобства разделить на две стадии, одна из которых уже описана ранее, а вторая следует непосредственно после второго этапа компрессионной обработки между вальцами, снабженными канавками. Перед этой второй стадией многослойный композиционный материал предпочтительно охлаждают, чтобы сохранить складчатую структуру или "память" о ней.

Композиционный материал может непосредственно поступать после второй компрессионной обработки и после последующей стадии продольного вытягивания на тепловую обработку при умеренном натяжении или проглаживании, однако перед проведением тепловой обработки обычно желательна большая степень продольного растяжения, которое осуществляют с помощью простого процесса с использованием вальцов, снабженных канавками, т.е. такого процесса, в котором многослойный композитный материал касается поверхностей снабженных канавками вальцов лишь по краям поверхности канавок.

В том случае, если применяют лишь одну стадию компрессионного поперечного вытягивания (или иной процесс формирования и стабилизации искривленных участков), то такой простой процесс с использованием снабженных канавками вальцов необходимо проводить в обязательном порядке.

Как мера поддержания памяти складчатой формы в стабилизированных порциях многослойного композитного материала, это вытягивание проводят при температуре, близкой к комнатной или при температуре в интервале 15 - 40oC.

В соответствии со следующим аспектом настоящего изобретения заявляется улучшение процесса поперечного вытягивания пленки, который описан в патенте WO-A-88/05378. Способ предназначен для поперечного вытягивания пленок илим композита из пленок путем пропускания его через систему взаимосвязанных вращающихся и снабженных канавками вальцов, форма канавок которых имеет круглую или спиралевидную форму и в которых пленка касается поверхности снабженных канавками вальцов лишь по краям поверхности канавок, и это улучшение заключается в том, что, с целью удаления выделяющего при растягивании тепла и поддержании требуемой температуры полимера в процессе вытягивания, через захваты снабженных канавками вальцов по обе стороны от полимерного материала пропускают ток жидкой среды, предпочтительно азот или воду. Было показано, что эта мера, помимо сохранения памяти искривленных участков, способствует также равномерному вытягиванию, а потому она может быть с успехом использована при поперечном вытягивании между снабженными канавками вальцами любой способной растягиваться полимерной пленки или пленочного композита при температуре ниже температуры плавления, в частности в том случае, когда материал имеет тенденцию образовывать горловины вместе того, что вытягиваться равномерно. Эта тенденция к образованию горловины будет появляться в наибольшей степени в том случае, когда полимерный материал является относительно жестким при данной температуре, и в случае многослойного композитного материала, когда угол между основным направлением ориентации и заданным в процессе машинной обработки является относительно небольшим.

Несмотря на то, что этот процесс обычно применим для проведения вытягивания с использованием снабженных канавками вальцов, следующее вновь относится к получению многослойного композитного материала с U-образными ребрами большей толщины.

Многослойный композитный материал выходит из вальцов, снабженных канавками, имея складчатую форму, при этом участки складчатой формы могут быть не связаны с первоначальным процессом формирования искривленных участков.

Ширина многослойного композитного материала от одного края до другого, измеренная вдоль поверхности с волнообразным профилем, деленная на кратчайшее расстояние от края до края, определяют среднее отношение поперечного вытягивания. Часть этого растяжения убирается при усадке в процессе температурной обработки, в то время как другая часть может сохраниться в конечном продукте. Механически установленный допуск на усадку и температуру при тепловой обработке следует строго подбирать с тем, чтобы обеспечить выпрямление материала между стабилизированными порциями и в то же время избежать образования участков искривленной формы в стабилизированных частях или облегчить восстановление этой формы, если она была ранее утрачена.

Это контролируемое поперечное сжатие может осуществляться в печи, при этом многослойный композитный материал может продвигаться путем перемещения его периферийных участков с помощью конвейерного приспособления, а более удобно путем подачи такого многослойного композитного материала с равномерно распределенными на поверхности складками на один или несколько нагреваемых вальцов, при этом степень складчатости подбирается с тем, чтобы определить, в сочетании с поперечным вытягиванием, требуемое низкое поперечное натяжение. Это является новым применением способа поперечного вытягивания, который описан в патенте США 4629525, уже рассмотренном выше. При корректном согласовании степени складчатости и поддержания низкого продольного натяжения система позволяет провести усадку и установить необходимое низкое натяжение, а нагретые вальцы обеспечат эффект проглаживания.

В процессе этой обработки можно увеличить до желаемой конечной величины связь между индивидуальными пленками.

Многослойному композитному материалу преимущественно позволяют вместе с поперечной усадкой испытывать и продольную усадку.

Контроль степени складчатости многослойного композитного материала в тот момент, когда он встречается с нагретым роликом или первым нагретым роликом, можно осуществлять различными способами, из которых далее будет рассмотрен наиболее предпочтительный.

Многослойный композитный материал, выходящий из первого узла снабженных канавками вальцов, поперечно растягивается на рамку или же с использованием бананообразного ролика и т.п., а взаимодействие между этими снабженными канавками вальцами осуществляется так, чтобы ширина полотна после растягивания в основном соответствовала требуемой конечной ширине. В этом состоянии поперечно вытянутый многослойный композитный материал направляется на последний узел взаимодействующих вальцов, снабженных канавками, которые установлены таким образом, чтобы обеспечить требуемую степень складчатости. Никакого развальцовывания между этим последним набором вальцов, снабженных канавками, и первым нагретым роликом не предусматривается.

Для установления корректных условий для сжатия степень складчатости перед проведением тепловой обработки должна преимущественно иметь такую величину, чтобы в материале все еще оставались узкие волнообразные участки и после того, как он покидает последний нагретый ролик, а затем эти волнообразные участки удаляются при очень мягком растягивании, в частности на бананообразном ролике. После проведения тепловой обработки многослойный композитный материал охлаждается до температуры окружающей среды. Если процесс предполагает разделение многослойного композитного материала на несколько слоистых пленок с продольно-поперечным расположением слоев, то эту операцию преимущественно проводят на последней стадии.

Как следует из описания предпосылок изобретения, известная технология, с которой связан способ по настоящему изобретению, начинается с в основном одноосной ориентации при плавлении, которая, как правило, является очень слабой ориентацией, смесей полимеров, способных образовывать фириллярную морфологию ("зерно полимера"), вызываемую этой ориентацией при плавлении. Объем притязаний по настоящему изобретению не лимитируется использованием не только этих смесей, но и использованием слабо ориентированных пленок для получения многослойного композитного материала.

Рукавные пленки, которые одноосно или несбалансированно двухосно ориентированы и разрезаны по спирали, могут приобрести эту ориентацию при температуре ниже температуры плавления. В связи с этим было показано, что сильно ориентированная или ориентированная в средней степени пленка (одноосно ориентированная или несбалансировано двухосно ориентированная), которая после формирования многослойного композитного материала вытягивается далее, обычно в значительной степени свертывается вокруг одной из основных осей ориентации. Однако в соответствии с первой целью настоящего изобретения эта тенденция преодолевается с помощью U-образных ребер, так что пленка, если это необходимо, приобретает более сильный одноосный характер. Достижение этого эффекта является еще одной целью настоящего изобретения.

Следующее относится ко второму аспекту настоящего изобретения - улучшенному способу вытягивания. Следует отметить, что второй этап формовки и вытягивания преимущественно, но не обязательно, также осуществляется компрессионным способом путем комбинированного поперечного растягивания и поперечного сжатия. Как следует из предыдущего изложения, это особенно удобно в качестве первого шага или шагов слоистой пленки с U-образными ребрами, а именно при формировании и стабилизации поверхности. Однако этот способ может с успехом быть использован и для других целей. Так, если последующие процессы не подготовлены, как указано ранее, для поддержания или восстановления U-структуры, то конечный продукт будет проявлять регулярность свойств, которые являются несвойственными материалу, растянутыми между вальцами, снабженными канавками.

Во время последующего процесса каландрирования, который может проводиться даже при комнатной температуре, можно легко добиться желаемого равномерного распределения толщин. В примерах 2 и 3 будут представлены различные конфигурации вытянутых пленочных материалов, изготовленных при использовании указанного способа, и будут пояснены различия между этапами процесса, которые используются для получения указанных конфигураций.

Следует отметить, что хотя этот метод вытягивания в основном используется для получения слоистых полимерных пленок с продольно-поперечным расположением слоев, в частности при получении слоистых пленок из полиолефинов, он в целом применим ко всем видам термопластичных и способных растягиваться пленочных материалов, включая пленочные материалы, которые не являются слоистыми пленочными материалами.

Существуют альтернативы для координирования или "регистрирования" двух стадий компрессионного поперечного растягивания и формовки, один из которых предназначен для согласования формы границ между волнообразными образованиями в пленке, которая поступает на снабженные канавками вальцы на последнем этапе формовки, и перегородок между канавками вальцов. В связи с этим следует отметить, что благодаря иластическим силам, стремящимся восстановить первоначальную форму, складчатая пленка, выходащая из снабженных канавками вальцов после первого этапа формовки будет стремиться расшириться со сравнительно большой силой, при этом наблюдается тенденция к увеличению границы между складками. Пленка вследствие процессов продольного растягивания будет пытаться сжаться в поперечном направлении, также со сравнительно большой силой, стремясь тем самым сократить эту границу. При соответствующем подборе условий проведения процесса эти противоположные тенденции можно сбалансировать между собой, однако обычно этот путь не является удобным для "регистрации", поскольку он накладывает жесткие ограничения на выбор отношения величин растяжения, давления на вальцах и температуры при растяжении. Однако если экспериментально показано, что общее расширение или сжатие (если оно возможно) удовлетворяет требуемым условиям, то снабженные канавками вальцы второго этапа формовки могут быть сконструированы в соответствии с предварительно рассчитанным расстоянием между вальцами, так что может быть достигнуто точное соответствие между этим расстоянием и границами между складками путем простой регулировки условий проведения процесса.

Следует отметить, что в том случае если складки являются глубокими, они проявляют отчетливую тенденцию "попадать в колею" на вальцах, снабженных канавками, при осуществлении второго этапа формовки. По указанной причине, если расстояние между указанными вальцами, снабженными канавками, и расстояние между складками не строго соответствуют друг другу, то "регистрация" тем не менее будет достигаться в областях вдоль ширины пленки и эти области могут быть относительно широкими и покрывать вместе большую часть поверхности, однако между этими областями "регистрации" будут располагаться более узкие области, в которых структура не будет регулярной.

Альтернативным способом достижения "регистрации" является использование для проведения первого и второго процессов формовки вальцов, снабженных канавками, с одинаковым расстоянием, при этом расстояние между каждым набором вальцов, которые пленка проходит между первым и вторым процессами формовки, является относительно небольшим, с тем чтобы заставить пленку сохранить без изменения расстояние между складками в пленке. Силы, стремящиеся сохранить постоянное расстояние между складками, преимущественно увеличиваются под действием направляющих роликов, которые пленка проходит, покинув снабженные канавками вальцы после первого процесса формовки до того, как она попадет на снабженные канавками вальцы второго процесса формовки, при этом расстояние между направляющими треков роликов имеет то же значение, что и расстояние между вальцами, снабженными канавками, в первом и втором процессе формовки.

Если между двумя этапами формовки используются гладкие ролики, но при этом расстояние между каждым набором вальцов остается малым, то иногда в пленке могут возникать нерегулярные области, однако структура в целом будет регулярной.

В следующем предпочтительном варианте способа вытягивания канавки на вальцах для первого и второго процессов формовки подбираются таким образом, чтобы пленка сжималась полосами, при этом части пленки, на которых формируются пики в волнообразных образованиях, не сжимаются, так что сжатые полосы после первого процесса формовки шире, чем сжатия после второго процесса формовки.

Способ избежать какого-либо сжатия участков пленки, на которых затем формируются пики, хорошо известен из патента WO-A-89/10312; специфика этого способа заключается в том, что первый процесс формовки распространяет свое сжимающее воздействие на большие эффективно сформированные волнообразные поверхности прежде, чем пленка попадает на снабженные канавками вальцы второго процесса формовки, так что она становится более приспособленной для того, чтобы "попасть в колею", в то время как, с другой стороны, более узкие области сжатия при проведении второго процесса формовки могут привести к сохранению в конечном продукте, когда это необходимо, более толстых "ребер", в частности при создании U-ребристой структуры, которая подробно поясняется в настоящем описании.

Пленка, выходящая после второго процесса формовки может быть как таковая пригодна для использования, однако обычно после второго процесса формовки проводятся дальнейшие процессы продольного и/или поперечного растягивания, в частности при получении указанных U-ребристых слоистых пленок.

В связи с этим предпочтительный вариант осуществления настоящего изобретения отличается тем, что пленку нагревают перед проведением первого процесса формовки, выдерживают при этой температуре до и во время второго процесса формовки и охлаждают перед проведением последующего вытягивания. Это охлаждение позволяет сохранить складчатость или память о ней, что необходимо для получения указанной U-ребристой слоистой пленки. Это увеличивает силу на разрыв конечного продукта и улучшает равномерность распределения поперечного сжатия между снабженными канавками вальцами в том случае, если вслед за этим вытягиванием проводится тепловая обработка, сопровождающаяся поперечной усадкой (что описывается в вводной части настоящего описания).

Наконец, вариант осуществления изобретения отличается тем, что пленку вслед за последней стадией вытягивания, подвергают каландрированию между гладкими вальцами, которое проводят перед конечным использованием пленки.

Как уже отмечалось, вытягивание в соответствии со вторым аспектом настоящего изобретения приносит регулярность, которая является необычно сильной, по сравнению с известными способами вытягивания с использованием вальцов, снабженных канавками, даже в том случае, когда выбирается, в соответствии с требованиями для некоторых применений, низкая температура. Если процесс вытягивания по этому второму аспекту настоящего изобретения, включая последующие стадии растягивания, не в состоянии один обеспечить полностью однородное распределение по толщине, а это необходимо, то это однородное распределение обычно легко достигается с помощью уже рассмотренного каландрирования даже в том случае, когда оно проводится при комнатной температуре или при температуре, близкой к комнатной, в частности при температуре до 50oC.

Изобретение включает также устройство для осуществления любого способа в соответствии как с первым, так и со вторым способами по настоящему изобретению. Конструкция такого устройства становится понятной из описания способа, а также из приведенных рисунков устройства.

Изобретение поясняется чертежами.

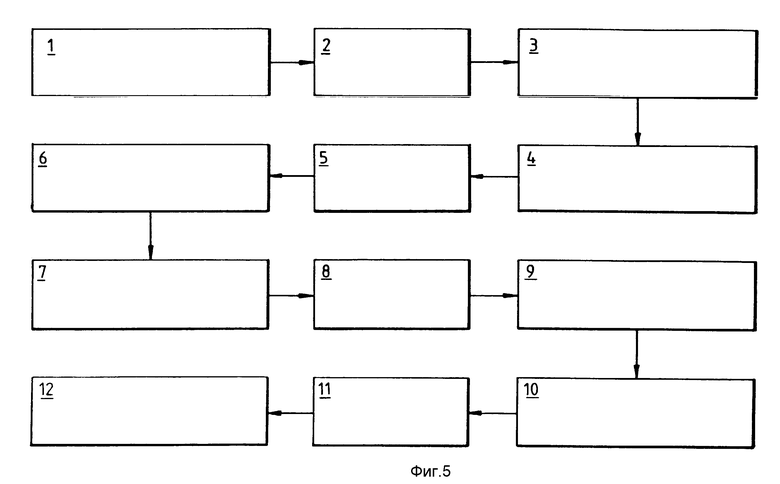

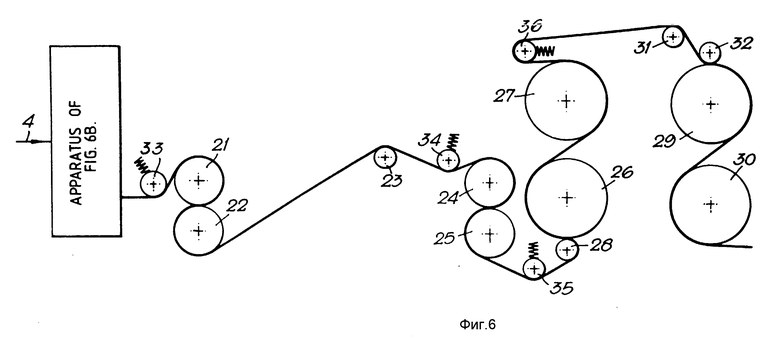

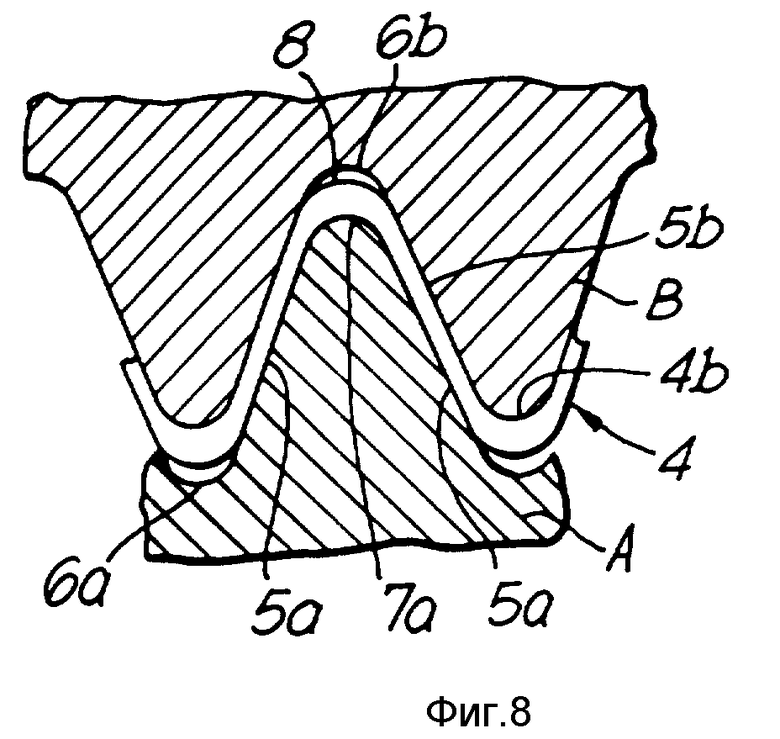

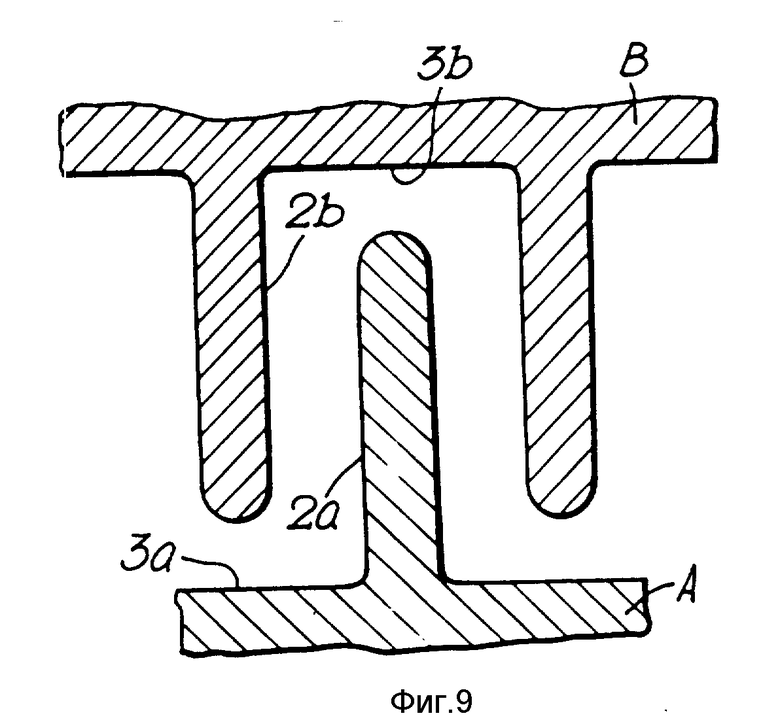

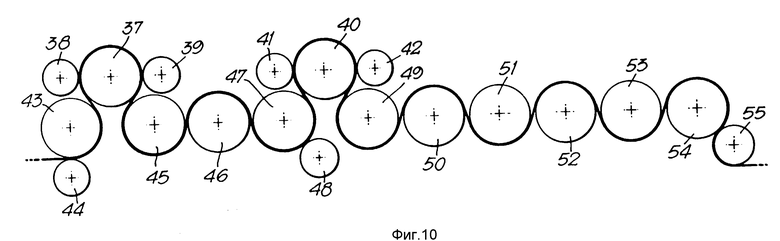

На фиг.1 приведен способ получения продукта, в котором U-образные ребра выдаются только с одной стороны пленки; на фиг.2 - способ получения продукта, в котором U-образные ребра выдаются с обеих сторон пленки; на фиг.3 - детальный вид ребра и прилегающей к нему части материала; на фиг.4 - нерегулярное ребро, которое все еще подпадает под объем притязаний по настоящему изобретению; на фиг.5 - предпочтительный вариант линии по производству U-ребристой структуры по первому аспекту настоящего изобретения и по второму аспекту настоящего изобретения в виде технологической схемы; на фиг.6 и 7 - устройства, пригодное для проведения процесса по схеме, показанной на фиг.5; на фиг.8 и 9 - сечения через пары вальцов, снабженных канавками у их поверхности рядом с захватом; на фиг.10 - схематичное изображение линии, пригодной для проведения процесса в соответствии со вторым аспектом настоящего изобретения; на фиг. 11 - сечение по одному из вальцов, приведенных на фиг.10, у его поверхности; на фиг.12 - сечение по другому из вальцов, приведенных на фиг.10, у его поверхности.

На фиг.1 и 2 показаны более толстые ребра, которые в разрезе имеют форму в виде плоской буксы U, а сгибы в противоположном направлении в области граничных участков ребер или рядом с ними. Разрез слоистой пленки с продольно-поперечным расположением, приведенной на фиг.1, обычно образуется в том случае, когда процессу "латерального каландрирования" (т.е. когда пропускают через работающие на сжатие вальцы, снабженные канавками) подвергаются вместе, например, четыре пленки, которые затем на выходе из производственной линии разделяется на две слоистые пленки, при условии, что проводится лишь одна операция "латерального каландрирования". При осуществлении более эффективной процедуры, при которой проводятся две взаимно регистрированные операции "латерального каландрирования" с промежуточным продольным растяжением между ними, обычно образуется структура, разрез которой показан на фиг.2. Подобное сечение также обычно формируется в результате проведения одной операции "латерального каландрирования" без какого-либо последующего разделения слоев. На фиг.3 дано определение угла (V), который представляет собой угол между двумя тангенциальными плоскостями вогнутой стороны ребра рядом с его границами в тех местах, где этот угол является максимальным. Величина V составляет по крайней мере 10o, что является средним значением, взятым для различных ребер в слоистой пленке с продольно-поперечным расположением слоев.

На фиг.4 показано U-образное ребро, которое получается в том случае, если небольшое вытягивание возможно на концах снабженных канавками, вальцах, которые формируют ребра. Это отклонение допускается в качестве компромисса, позволяющего использовать более дешевое оборудование.

Схема технологического процесса на фиг.5 обобщает наиболее предпочтительные операции, которые включают две стадии (операции 4, 6) "латерального каландрирования", а стадии, направленные на формирование ребер в слоистой пленке (операции 9, 10), уже были детально описаны ранее.

Пример 1. Это пример основывается на примере 3, приведенном в патенте WO-A-88/05378; некоторые отличия поясняются ниже.

Пример относится к получению обладающей высокой прочностью слоистой полимерной пленки с продольно-поперечным расположением слоев в промышленном процессе с использованием методик, в которых пленки вытягиваются в сдвоенном виде, а по окончании процессе разделяются. Каждый слой подвергается совместной экструзии и содержит:

(1) один поверхностный слой, который играет роль разделительного слоя в процессе производства и который одновременно улучшает свойства при термическом склеивании (последнее относится к разделительно-склеивающему слою), и

(2) другой поверхностный слой, который способствует связыванию (блокированию) слоев композиционной пленки друг с другом.

Получаемая методом экструзии рукавная пленка содержит посредине основной слой, в котором в основном накапливаются механические напряжения, и указанные выше разделительные и блокирующие слои.

Три слоя составляют 75% (основной), 15% (разделительный) и 10% (блокирующий) от всей пленки.

Толщина подвергнутой экструзии пленки составляет 62 г/кв.м. Основной слой после экструзии на 70% состоит из высокомолекулярного полиэтилена высокого давления с плотностью 0,95 (индекс текучести около 0,05 в соответствии с ASTMD-1238, условие Е), на 20% из линейного полиэтилена низкой плотности гексенового типа, имеющего индекс текучести 0,8 (ASTMD-1238, условие Е) и на 10% из гомопропилена с индексом текучести 0,3 (ASTMD-1238, условие L).

Разделительно-склеивающий способ состоит из тонкой смеси, состоящей на 70% из того же линейного полиэтилена низкого давления +30% этилен-пропиленового димера с индексом текучести приблизительно 0,4 (ASTM D-1238, условие Е), имеющего торговое название "Nordel NDR 5715". (Nordel - торговое название).

Температура экструзии составляет 240oC, диаметр кольцевой диафрагмы при экструзии составляет 385 мм, а отношение при растягивании 1 : 1,2. Каждую рукавную пленку разрезают по спирали под углом 30o и четыре такие пленки, каждая из которых имеет толщину около 1250 мм, компонуют вместе и вытягивают, так что поверхностные слои располагаются по отношению друг к другу в следующих последовательностях:

(1) ламинирующий слой к ламинирующему слою;

(2) разделительно-склеивающий слой к разделительно-склеивающему слою;

(3) ламинирующий слой к ламинирующему слою.

В первый момент композиция из четырех пленок, которые все еще не связаны друг с другом, предварительно нагревается на двух вальцах до температуры приблизительно 50oC и подается под натяжением в аппарат, изображенный на фиг.6 и 7, который описывается далее.

Аппарат, приведенный на фиг.7, состоит из длинного ролика снабженного канавкой и взаимно зигзагообразно расположенных коротких вальцов 10 и 11, снабженных канавками, с противоположной стороны от ролика 9. Каждый из этих вальцов имеет канавку, профиль которой показан на фиг.8. Каждый из вальцов состоит из основания 6а или 6b, наклонных боковых стенок 5а или 5b и пика 7b. Боковые стенки 5a и 5b противоположно расположенных вальцов параллельны на протяжении некоторой части их глубины. Каждое основание 6a и 6b имеет такой размер, что каждая пленка не находится в состоянии сжатия между пиком и основанием, даже в том случае, когда она находится в состоянии сжатия между боковыми стенками 5a и 5b. Это достигается тем, что каждому основанию придается такая форма, что сохраняется небольшое расстояние 8 между пленкой и основанием. Пики 7а одного ролика преимущественно располагаются на расстоянии 1 мм друг от друга (в данном примере - на расстонии 1,4 мм). Угол между параллельными частями боковых стенок составляет 55o, а радиус кривизны на концах равен 0,20 мм. Вальцы 10 и 11 располагаются таким образом, что их можно прижать к ролику 9 с определенной заданной силой. В частности, ролик 9 может приводится в движение с помощью привода (не показан), а вальцы 10 и 11 могут приводиться в движение с помощью ролика 9 через пленку 4.

Аппарат включает узел продольного вытягивания, который состоит из четырех гладких роликов 17, 18, 19 и 20 (ролики 19 и 29 образуют захват), которые приводятся в движение с такой скоростью, чтобы обеспечивалась требуемая степень растяжения, а также включает по крайней мере еще одну пару взаимодействующих вальцов 21, 22 и 24, 25, снабженных канавками. Их устройство показано на фиг. 9, при этом все они приводятся в движение с помощью привода.

Обычные взаимодействующие вальцы А и В для поперечного вытягивания пленки 4 показаны на фиг. 9 и имеют круглые канавки, образованные основаниями 3а, 3b, боковыми стенками 2а, 2b и пиками la, 1b. Пики на одном ролике имеют расстояние около 4 мм.

После первого набора обычных вальцов 21, 22, снабженных канавками, композитный материал проходит над бананообразным роликам 23, который слегка растягивает композитный материал и расправляет его, удаляя складки, образованные снабженными канавками вальцами 21 и 22.

Затем пленку пропускают через второй набор обычных вальцов 24, 25, снабженных канавками, для формирования складчатой формы, а затем - без дальнейшего вытягивания - через нагретые до 80oC вальцами 26, 27, которые "проглаживают" складчатый композитный материал. Вальцы 21, 22, 24 и 25 обеспечивают слоистой пленке поперечное вытягивание. Пленка при прохождении указанных вальцов должна быть относительно холодной, в противном случае память об участках с увеличенной толщиной не будет сохранена.

С этой целью через захват снабженных канавками вальцов 21, 22 и 24, 25 с обеих сторон композитного материала продувается поток воздуха, который охлаждает композитный материал и удаляет тепло, выделяющееся в процессе вытягивания, что также снижает до минимума тенденцию к образованию горловин. Температура окружающей среды составляет 33oC (Эксперимент проводят в тропической стране).

Данный ролик 9 образован из 25 сегментов, изготовленных из легированной стали, каждый из которых имеет длину 60 мм, а два ряда коротких вальцов, включающих каждый 13 роликов, также изготовляют из легированной стали, и все они подгоняются под сегмент. Каждый сегмент заканчивается полуканавкой, которая приблизительно на 0,05 мм шире, чем половина ширины других канавок, так чтобы была возможность скомпенсировать неточности при сборке вальцов, и в то же время предотвратить сильное сжатие узких частей композитной пленки между концевыми зубьями на вальцах 10, а также на концевых зубьях вальцов 11. Сегменты прочно привинчиваются аксиально по отношению друг к другу на общую оправку. Сегменты имеют диаметр 200 мм, а короткие вальцы имеют диаметр 150 мм. Скорость пленки на входе в вальцы составляет приблизительно 25 м/мин.

Сжатие в снабженных канавками вальцах 9, 10, 11 подбирается таким образом, чтобы оно было как можно большим, не приводя при этом к появлению дырок в композитном материале, и составляет в данном случае 200 кг на 1 см длины.

Как уже ранее указывалось, композитный материал предварительно нагревают до температуры 50oC. Вальцы для "латерального каландрирования" (9, 10, 11) и для последующего продольного вытягивания (с 17 до 20) выдерживаются при температуре 40oC.

Продольное вытягивание подбирается таким образом, чтобы отношение в конечном продукте составляло 1, 25:1.

Взаимодействию первого набора снабженных канавками вальцов (21, 22), которые используются после продольного вытягивания, устанавливаются таким образом, чтобы конечное поперечное вытягивание состояло 1,33:1. Конечная величина растягивания по всей вероятности составляет, таким образом, 1,25 x 1,33 = 1,66 : 1. Поскольку толщина исходной пленки составляет 62 г/м2, а конечная пленка двухслойная, то это означает, что конечная толщина должна составить (2 x 62) : 1,66 = 75 г/м2. Конкретную толщину также определяют непосредственно, как это указывается далее.

Таким образом, в отличие от указанного примера 3 патента WO-A-88/05378, композитный материал, покидающий первый набор снабженных канавками вальцов (21, 22) после "латерального каландрирования" (9, 10, 11) и продольного растягивания (с 17 по 20) слегка растягивается, перед поступлением на второй набор обычных снабженных канавками вальцов (24, 25), на бананообразном ролике 23. Расстояние от края до края композитного материала после прохождения второго набора вальцов (24, 25), снабженных канавками, поддерживается постоянным, однако в отличие от условий, описанных в указанном примере, вторая операция продольного вытягивания опущена, и складчатый материал непосредственно поступает на нагреваемые вальцы 26, 27 для тепловой обработки. Эти вальцы нагревают до температуры 80oC и по окончании указанной обработки материал практически нагревается до этой температуры.

Продольное натяжение между последним набором снабженных канавками вальцов 24, 25 и первым из обогреваемых вальцов 26 поддерживается высоким, при этом можно поддерживать достаточно равномерно распределение складок, образовавшихся на указанных снабженных канавками вальцах, однако перед проведением операции тепловой обработки продольное натяжение снижают до практического минимума (т. е. после захвата между вальцами 26 и 28), так что трение между нагретыми вальцами и материалом поддерживает низким, с тем чтобы удалить складки после поперечной усадки. Более того высокое натяжение в данный момент может вызвать слишком большой эффект поглаживания. Низкое натяжение позволяет далее материалу дать усадку в продольном направлении, одновременно этот размер стабилизируется. Чтобы обеспечить указанное название в варианте натяжения, ролик 26 приводится в движение с контролируемой скоростью и образует захват совместно с резиновым роликом 28, 27 и 28 являются холостыми вальцами.

Между узлом тепловой обработки 26, 27 и узлом охлаждающих вальцов 29 и 30 для лучшего распределения устанавливается оказывающий очень слабое взаимодействие бананообразный ролик 21. 29 и его противоролик 32 снабжаются приводом, в то время как 32 является холостым. Натяжения вдоль линии контролируются вальцами для контроля натяжения 33, 34 и 36.

Взаимодействие между последней парой снабженных канавками вальцов 24 и 24 очень точно регулируется, так что в материале, после того, как он покидает последний из вальцов после тепловой обработки, все еще сохраняются тонкие складки, которые исчезают после мягкого воздействия бананообразного ролика.

Аналогично упомянутому примеру 3, материал разделяют по месту контакта второй и третьей пленок на две слоистые пленки с продольно-поперечным расположением слоев.

Срез исследуют под микроскопом и самодостаточность пленки определяют сгибанием края полоски под собственным весом.

Аналогичным образом для сравнения исследуют различные образцы обычных полиэтиленовых пленок низкого давления. Срез имеет тип, показанный на фиг. 1, при этом угол V (см. фиг. 3) обычно составляет 30o, а толщина посредине ребра приблизительно в 1,5 раза превышает среднюю толщину между ребрами.

Самонесущая способность пленки в соответствии с указанными испытаниями соответствует аналогичной величине полиэтиленовой пленки низкого давления с толщиной 140 г/ м2, в то время как измененная толщина слоистой пленки с продольно-поперечным расположением слоев составляет 73 г/м2, что хорошо согласуется с рассчитанной величиной, как это указано ранее.

Пример 2. Одной из целей настоящего примера является демонстрация второго аспекта настоящего изобретения, при котором пленка в два приема поперечно вытягивается и формируется между работающими на сжатие вальцами, снабженными канавками, в "регистрирующей" системе с продольным вытягиванием в промежутке между этими двумя операциями компрессионного сжатия и формовки.

Следующей целью данного примера является демонстрация особенно эффективной процедуры, которая приводит к образованию конфигурации, сечение которой показано на фиг.2, т.е. конфигурации, в которой выпуклые части ребер, перемежаясь, располагаются по одну и по другую стороны слоистой пленки с продольно-поперечным расположением слоев (в отличие от картины, которая наблюдается после операций, указанных в примере 1).

Процесс соответствует технологической схеме, приведенной на фиг. 5, за исключением того, что между стадиями 6 и 7 вводится второе продольное растяжение.

Состав подвергаемых совместной экструзии пленок, условия проведения экструзии, условия спирального разрезания и условия компоновки четырехслойной пленки для образования композитного материала аналогичным указанным в примере 1, за исключением того, что толщина каждой из подвергаемых совместной эксплуатации пленок в одном случае составляют 65 г/м2, в другом 130 г/м2. Таким образом сандвич, используемый в описываемом процессе состоит из четырех пленок, в каждой из которых угол между продольным направлением (задаваемым машиной) и направлением при ориентации в процессе плавления составляет 30o, а направления при плавлении задаются таким образом, чтобы двухслойные пленки, которые выходят в конце линии, являлись слоистыми пленками с продольно-поперечным расположением слоев.

Объединенное вытягивание, ламинирование и формовка U-образных ребер проводится на линии, изобретенной на фиг. 6, за исключением того, что устройство, показанное в виде втулки представляет собой линию вальцов, схематично показанную на фиг.10.

Общее описанние линии вытягивания и процесса.

Первая стадия компрессионного вытягивания в поперечном направлении и формовки композитной пленки осуществляется с одной стороны между профилированным роликом 37, а с другой стороны между двумя взаимно зигзагообразно расположенными короткими вальцами 38 и 39, снабженными канавками. Аналогично второй компрессионный этап проводится между профилированным роликом 40 и двумя рядами коротких вальцов 41 и 42.

Каждый из указанных наборов устройств для компрессионного сжатия и формовки состоит (фиг. 7) из ролика 9, зигзагообразно расположенных рядом коротких вальцов 10 и 11 и крепежных приспособлений 12, 13, 14 и 15, а картина расположения поверхностей между снабженными канавками вальцами соответствует приведенной на фиг.8. Размеры вальцов и картина раположения поверхностей указаны ранее.

С целью выдерживания значительных сил при сжатии, каждый из вальцов изготавливают из легированной стали. Картина расположения поверхностей автоматически поддерживается с точностью +/- 5 мкм.

Четырехслойная композитная пленка выходит после узла вальцов (не показан) нагретой до температуры 60oC. Она перед подачей на снабженные канавками вальцы 37, 38, 39 для проведения первого поперечного вытягивания и формовки захватывается гладкими вальцами 43/44. После вальца 37 она поступает в первое устройство для продольного вытягивания, состоящее из вальцов 45, 46, 47 и 48, а затем попадает на вальцы 40, 41 и 42 для проведения второго поперечного вытягивания и формовки. Для "регистрации" стадий формовки поверхность вальцов 45, 46 и 47 имеет направляющие треки, показанные на фиг. 11 и 12. Эти направляющие будут подробнее рассмотрены далее. Основное продольное вытягивание в этой части машины осуществляется между вальцами 45 и 46.

Вытянутый композитный материал поступает в аппарат второго продольного вытягивания, состоящий из гладких роликов с 49 по 55, и следует далее, как указано на технологической схеме, приведенной на фиг.5, иными словами на операции, которые на фиг.5 помечены цифрами от 7 до 12. Как следует из указанной схемы в конце всей производственной линии четырехслойная пленка разделяется на две вытянутые в двух направлениях слоистые пленки с продольно-поперечным расположением слоев.

Все вальцы снабжены приводами, за исключением вальцов в зигзагообразно расположенных рядах 38/39 и 41/42 и за исключением вальцов 44, 48 и 55 (которые приводятся в движение противоположным вальцам через пленку композитного материала). Вальцы 44, 48 и 55 покрыты каучуком и используются для осуществления захвата, в то время как все другие вальцы изготавливаются из стали; внутри них циркулирует вода как для поддержания температуры композитной пленки, так и для охлаждения, что также может иметь место (см. ниже).

Температура. Как уже указывалось, сандвич, который поступает через захват, образованный вальцами 43 и 44, уже нагрет до температуры 60oC в аппарате, который не приведен на схеме. Ролик 43 также нагревается до той же температуры. Работающие на сжатие снабженные канавками вальцы 37, 38 и 39 должны поддерживаться при несколько более низкой температуре, чем температура композитной пленки. Если они по ошибке будут нагреты до более высокой температуры, то может возникнуть опасность "образования горловины" в середине ребра, как это показано на фиг. 4, или даже еще более глубокой. Поэтому ролик 43 и несущие конструкции и основания, на которых располагаются короткие вальцы 38 и 39, поддерживают при температуре 50oC, а вальцы 38 и 39 и постепенно обдувают воздухом с температурой окружающей среды. Комнатная температура составляет около 20oC. После второго процесса поперечного вытягивания и формовки слоистая пленка охлаждается приблизительно до 20oC, прежде чем будет осуществляться какое-либо существенное растяжение, и температуру слоистой пленки поддерживают при этой температуре в течение всех операций вплоть до операции тепловой обработки. Поэтому температура вальцов с 49 по 54 (фиг. 10) и 21, 22, 24, 25, 29 и 30 контролируется на уровне 20oC.

Основное продольное вытягивание при осуществлении второго процесса происходит между вальцами 52 и 53, при этом слоистая пленка может в достаточной мере охлаждаться за счет пропускания над вальцами с 49 по 52. Аналогично примеру 1, температуру вальцов 29 и 30 (фиг.6) поддерживают на уровне 80oC.

Скорости вальцов, величины отношений вытягивания.

При упоминании далее по тексту скоростей движения вальцов указываются круговые скорости.

Скорость в конце всей линии, т.е. после разделения на две слоистые пленки с продольно-поперечным расположением слоев составляет 60 м/мин (1 м/с).

Для того, чтобы избежать образования морщин вал 37 вращается на 5% быстрее, чем вал 48, а для обеспечения надежной передачи на вал 45 он вращается со скоростью, на 5% большей, чем вал 37. Отношение скоростей между валами 45 и 46, которые в основном определяют продольное вытягивание между двумя стадиями формовки, является переменным. Это регулирование будет обсуждаться далее. Вал 47 вращается с той же скоростью, что и 46.

Для придания оптимальных прочностных свойств продольно вытянутая слоистая пленка предпочтительно релаксирует, по крайней мере частично, между вальцами 47 и 40. Поэтому соотношение скоростей этих вальцов также является переменным. Его устанавливают до значения, которое позволяет получить наименьшее натяжение в слоистой пленке, не приводящего к образованию складок.

Гладкие натягивающие в продольном направлении вальцы 49, 50, 51 и 52 взаимно перемещаются с одинаковой скоростью, которая на вальце 50 превышает скорость вращения вальца 40. Отношение скоростей между вальцами 52 и 53 вновь является переменным (регулировку см. далее). Вальцы 54 и 55 двигаются с той же скоростью, что и 53. Регулировка натяжений по всей линии вытягивания (см. фиг.6) соответствует тому, что указано в примере 1.

Устанавливаемые отношения при продольном вытягивании в конечном продукте составляет 1,35: 1. Эта величина определяется методом проб и ошибок путем изменения соотношения скоростей между вальцами 45/46 и 52/53, при этом эти соотношения выбираются равными.

Взаимодействие первого набора снабженных канавками вальцов (21, 22), используемых после полного продольного вытягивания устанавливается таким, чтобы конечное поперечное вытягивание оставляло 1,35:1, т.е. таким же, что и отношение при продольном вытягивании. Конечное отношение вытягивания по всей площади пленки составляет, таким образом, 1,35•1,35=1,82:1. Это значение соответствует конечной толщине после разделения на две пленки, в одном опыте 65•2:1,82=71 г/м2, а в другом опыте 1,30•2:1,82=143 г/м2, которую также измеряют непосредственно. Аналогично примеру 1 взаимодействие между последней парой снабженных канавками вальцов (24, 25) очень точно регулируется, так что в материале, после того как он покидает последний из вальцов стадии тепловой обработки, все еще сохраняются небольшие складки, которые исчезают после мягкого воздействия бананообразного ролика 31.

Картина поверхностей вальцов, расстояние между вальцами, диаметры вальцов, давления на вальцах

Как указывалось ранее, поверхности вальцов 37, 38, 39, 40, 41 и 42 сформированы так, как принципиально показано на фиг. 8. Точнее, угол между параллельными частями поверхностей канавок составляет 55o, а расстояние, измеренное от середины до середины каждого зуба, равно 1,60 мм, т.е. на 0,2 мм больше, чем расстояние, указанное по примеру 1. Причина в том, что машина должна иметь возможность растягивать более толстые сандвичи, например, по второму эксперименту используют композитный материал с толщиной 4•135 г/м2, что эквивалентно толщине приблизительно 600 мкм.

Радиус кривизны на концах составляет: на вальцах 37, 38, 39 - 0,20 мм, а на вальцах 40, 41, 42 - 0,30 мм. Было показано, что в большинстве случаев величина 0,2 мм является наименьшей, которая может быть использована без описания образования горловин, указанных на фиг.4, и обеспечивает материал весьма эффективной волнообразной в разрезе структурой, что приводит к тому, что слоистая пленка легко "попадает в колею" на последующих вальцах.

Причина того, что радиус кривизны на концах вальцов 40, 41, 42 больше, а именно составляет 0,30 мм, заключается в том, что сжатые, имеющие вид валиков порции во втором процессе формовки, становятся затем уже, чем сжатые, имеющие вид валиков порции после первого процесса формовки, в результате чего утолщение на ребрах становится более ярко выраженным. Если бы линия вытягивания предназначалась лишь для изготовления слоистой пленки с продольно-поперечным расположением слоев, лишенной U-образных ребер (как конечный продукт по примеру 3), то было бы намного удобнее также использовать радиус кривизны 0,2 мм и на вальцах 40, 41, 42.

Вальцы 45, 46 и 47, назначением которых является продвижение пленки и ее продольное вытягивание, не разрушающее складчатую структуру пленки, имеют более мелкие канавки (треки) с тем же расстоянием, что и снабженные канавками вальцы для компрессионной формовки и вытягивания. На ролике 45 угол между осью вала и поверхностью канавок составляет 45o, благодаря чему они приблизительно совпадают с конфигурацией складчатого композитного материала (см. фиг. 11), при этом соответствующий угол на вальцах 46 и 47 составляет лишь 30o (см. фиг.12), с тем, чтобы дать возможность слоистой пленке сжиматься в поперечном направлении, к чему она естественно стремится при продольном направлении.

Следовательно, замечание о том, что канавки (треки) на вальцах для продольного вытягивания и формовки имеют то же расстояние, что и снабженные канавками вальцы для компрессионного вытягивания, следует понимать в терминах средних величин, как следующее: так же, как и в примере 1, вальцы с длинными канавками, состоят из сегментов (в данном случае каждый сегмент имеет длину 80 мм), привинченных вместе на одну оправку, и каждый сегмент оканчивается с каждого конца полуканавкой, которая на 0,05 мм шире, чем полуширина остальных канавок (объяснение: см. пример 1). Эти дополнительные, 0,05 мм с каждого сегмента принимаются во внимание при вычислении средней границы, так что при переходе от валика к валику суммирование ошибок не происходит.

Складчатая слоистая пленка до продольного вытягивания проявляет сильную тенденцию к горизонтальному расширению, в то время как продольное вытягивание формирует тенденцию к горизонтальному сжатию. В условиях вытягивания, выбранных в данном примере, тенденция к расширению преволирует, при других условиях картина может быть противоположной. Тем не менее треки на вальцах решают задачу избежать какого-либо избежать какого-либо расширения или сжатия. С этой целью расстояние между вальцами 37/45, 46/47 и 47/50 составляют всего несколько миллионов и может настраиваться. Эти вальцы очень точно установлены в линию, чтобы складчатая слоистая пленка строго попадала "в колею". Каркас вальцов изготавливается достаточно жестким, а для всех вальцов подбирается довольно большой диаметр (300 мм): в противном случае они могут нарушить регулировку. Другие снабженные приводами вальцы имеют тот же диаметр (3000 мм), однако в этом случае для того, чтобы обеспечить достаточно эффективные поверхности нагрева/охлаждения.

Расстояние между 43/37 и между каждым первым из соседних вальцов в ряду 40-54 является не столь критичным и выбирает каждое в интервале приблизительно 20-50 мм. Несущие конструкции и каркас изготавливаются таким образом, чтобы вальцы могли быть разведены друг от друга при проведении профилактических мероприятий.