ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Данное изобретение касается способа производства высушенного горючего материала, пригодного к использованию, например, в качестве топлива.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] В результате хозяйственной деятельности горючие материалы, содержащие воду или влагу, сбрасываются в различных формах, таких как шлам, животные и/или растительные отходы и т.д. Такие горючие материалы подвергают переработке путем сжигания, переработке путем сушки и т.д. для уменьшения их объема или веса и затем утилизируют путем закапывания отходов. В последнее время возрастает спрос на переработку этих горючих материалов в качестве ресурсов.

[0003] В качестве одного примера переработки горючего материала топливо из биомассы, изготовленное из горючего материала, раскрыто в патентном документе 1. В этом документе предложено топливо из биомассы, подготовленное таким образом, что поверхность гранулированного материала биомассы, имеющего пониженный процент влагосодержания, покрывается дезодорирующим слоем покрытия. Это предназначено для уменьшения аромата или запаха, присущего органическим отходам, которые являются сырьем гранулированного материала биомассы, и таким образом повышения легкости обработки топлива из биомассы.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004] Патентный документ 1: JP-A-2008-81568

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005] Известно топливо из биомассы, раскрытое в Патентном документе 1, которое изготавливают из предварительно высушенного горючего материала, поверхность которого покрыта покрытием с целью снижения влагопоглощения во время хранения. Однако эта конфигурация нуждается в дополнительных этапах формования и сушки слоя покрытия после этапа сушки горючего материала. В результате процесс является сложным.

[0006] Если влажный горючий материал, не только вышеупомянутое топливо из биомассы, должен быть высушен таким образом, чтобы уменьшить процент влагосодержания (воды), то обычно применяют такой способ сушки, как сушка горячим воздухом и сушка вакуумом. Однако требуется другой способ, позволяющий увеличить скорость высыхания в большей степени, чем вышеупомянутый обычный способ сушки.

[0007] Данное изобретение было создано ввиду этих обстоятельств и имеет целью предложить способ производства высушенного горючего материала, способный увеличить скорость высыхания горючего материала в простом процессе, и высушенный горючий материал, производимый этим способом.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

[0008] Для решения вышеупомянутой задачи в одном объекте изобретения предлагается способ производства высушенного горючего материала, включающий в себя: этап смешивания со смешиванием множества частиц, выполненных из горючего материала, содержащего влагу, и дегидрирующей жидкости, изготовленной из эмульсии, содержащей синтетическую смолу, для формирования смеси, в которой поверхности частиц вступают в контакт с дегидрирующей жидкостью; а также этап сушки с формированием покрытия из синтетической смолы, изготовленной из дегидрирующей жидкости, высушенной на поверхностях частиц, испарения влаги из частиц, чтобы сформировать покрытые частицы, включающие частицы, имеющие пониженный процент влагосодержания, и покрытие из синтетической смолы, которое покрывает поверхность частиц, при этом получают высушенный горючий материал, образованный из покрытых частиц.

[0009] В другом объекте изобретения предлагается высушенный горючий материал, образованный из покрытых частиц, включающих частицы, изготовленные из горючего материала, имеющие процент влагосодержания 20 массовых % или меньше, а также покрытие из синтетической смолы, которое покрывает поверхности частиц.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0010] В способе производства вышеупомянутого высушенного горючего материала этап смешивания включает в себя формирование смеси из частиц и дегидрирующей жидкости, во время смешивания поверхности частиц вступают в контакт с дегидрирующей жидкостью. Соответственно, поверхности частиц могут быть равномерно покрыты дегидрирующей жидкостью. Если поверхность каждой частицы имеет множество пор, то ожидается, что дегидрирующая жидкость будет проникать в каждую пору.

[0011] На вышеупомянутом этапе сушки, когда смесь сушится, дегидрирующая жидкость высушивается, при этом влага или вода, содержащаяся в частицах, испаряется. Следовательно, дегидрирующая жидкость содействует вызыванию или ускорению испарения влаги, содержащейся в частицах, таким образом, позволяя увеличить скорость высыхания смеси. Причина, по которой дегидрирующая жидкость ускоряет испарение влаги, содержащейся в частицах, еще не была полностью выяснена. Однако эффект ускорения высыхания дегидрирующей жидкости был подтвержден в результате испытания, упомянутого ниже.

[0012] На вышеупомянутом этапе сушки, как упомянуто выше, дегидрирующая жидкость и частицы высушиваются одновременно, таким образом, обеспечивая одновременное уменьшение процента влагосодержания частиц и формирование покрытия из синтетической смолы. Это может более упростить процесс производства высушенного горючего материала.

[0013] Как описано выше, способ производства вышеупомянутого высушенного горючего материала может увеличить скорость высыхания горючего материала с помощью простого процесса.

[0014] Вышеупомянутый высушенный горючий материал, произведенный вышеупомянутым способом производства, имеет низкий процент влагосодержания и, таким образом, небольшой объем и вес. Это позволяет легко хранить и транспортировать высушенный горючий материал. Поскольку высушенный горючий материал имеет низкий процент влагосодержания, высушенный горючий материал, вероятно, будет производить относительно большое количество тепла, когда он будет использоваться в качестве топлива. Кроме того, благодаря присутствию покрытия из синтетической смолы можно подавить впитывание влаги высушенным горючим материалом во время хранения для предотвращения увеличения процента влагосодержания и липкости высушенного горючего материала. Таким образом, вышеупомянутый высушенный горючий материал очень прост в обращении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

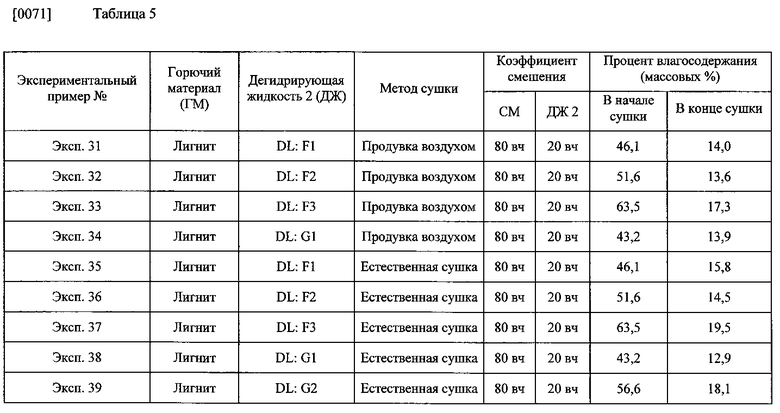

[0015] ФИГ. 1 - поясняющий вид, отображающий способ производства высушенного горючего материала в Примере 1;

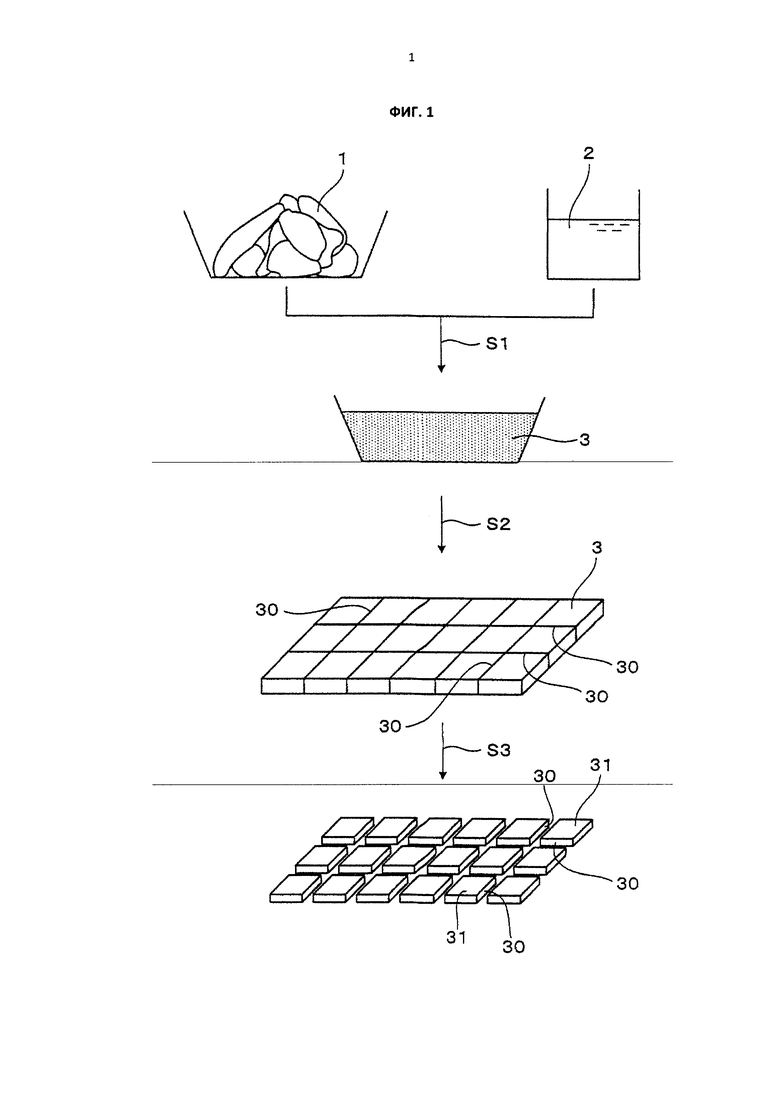

ФИГ. 2 - поясняющий вид, отображающий частицы, составляющие шлам сточных вод в Примере 1;

ФИГ. 3 - поясняющий вид, отображающий частицы, поверхности которых вступают в контакт с дегидрирующей жидкостью в Примере 1;

ФИГ. 4 - поясняющий вид, отображающий покрытые частицы в Примере 1;

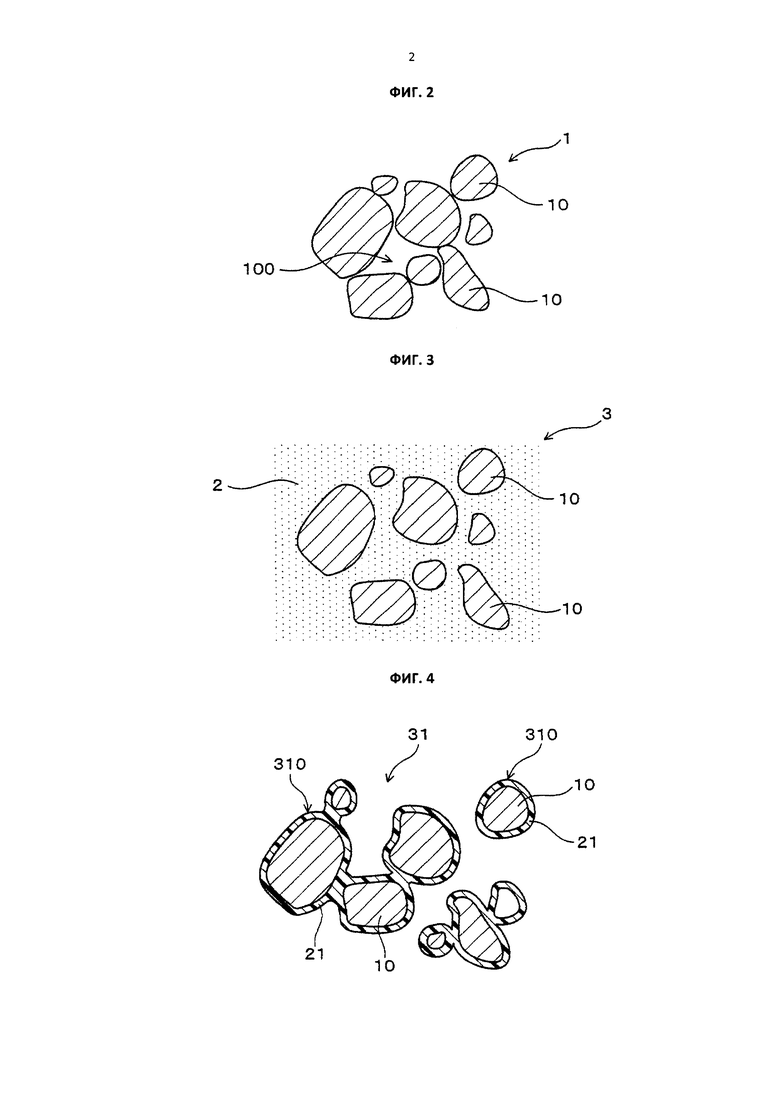

ФИГ. 5 - график, отображающий изменения процента влагосодержания во время сушки в случае использования осадка сакэ в качестве сырья в Примере 2; и

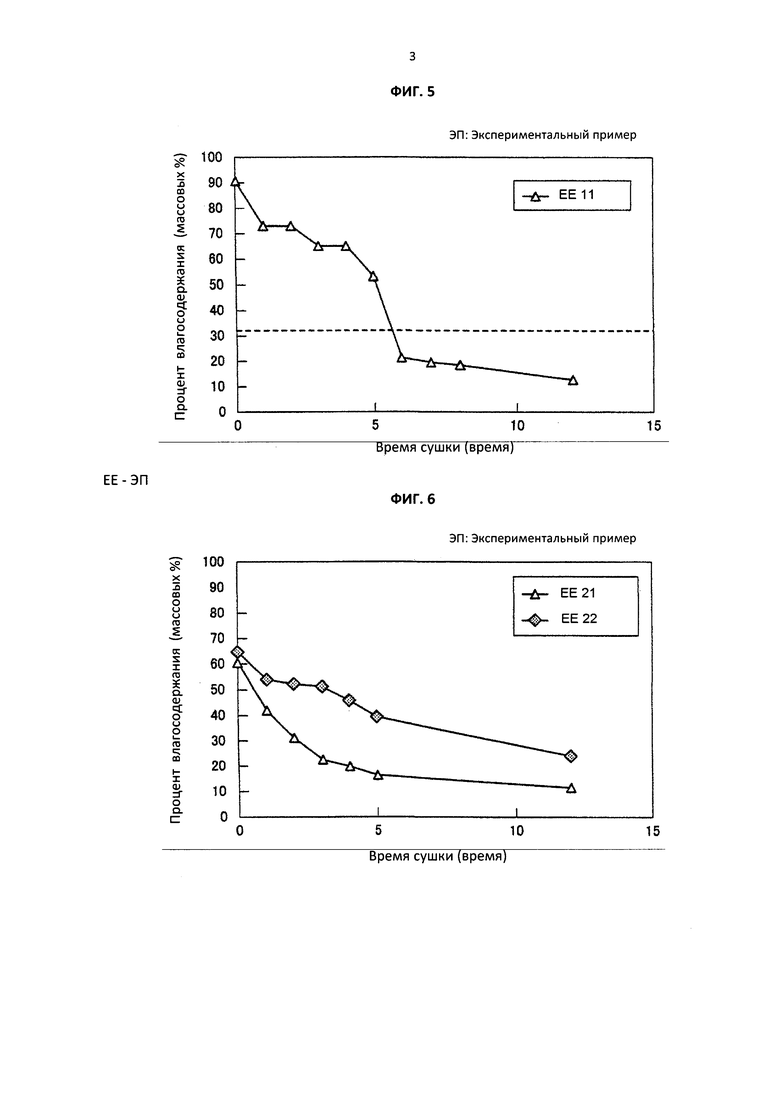

ФИГ. 6 - диаграмма, отображающая изменения процента влагосодержания во время сушки в случае использования зойсии нежнолистной в качестве сырья в Примере 3.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0016] В вышеупомянутом способе производства высушенного горючего материала частицы, которые будут использоваться на этапе смешивания, могут представлять собой горючий материал в первоначальной форме или могут представлять собой горючий материал, предварительно распыленный или нарезанный с целью увеличения площади поверхности. Поскольку площадь поверхности частиц больше, большее количество дегидрирующей жидкости вступает в контакт с поверхностями частицы. Это способствует увеличению скорости сушки.

[0017] Высушенный горючий материал, полученный, как указано выше, может быть сформирован из следующего: из покрытых частиц, индивидуально разделенных, либо из множества покрытых частиц, соединенных друг с другом, или же может быть образован из сочетания этих вариантов.

[0018] Далее, вышеупомянутый этап сушки может дополнительно включать в себя принудительную продувку смеси воздухом. В этом случае скорость высыхания смеси может быть увеличена в большей степени. В этом случае, как вариант, воздух, продуваемый в смесь, может нагреваться по мере необходимости.

[0019] Предпочтительно, чтобы вышеупомянутый этап сушки выполнялся, пока процент влагосодержания высушенного горючего материала не будет уменьшен до 20 массовых % или ниже. Вышеупомянутый высушенный горючий материал будет меньшим по объему и весу, поскольку значение процента влагосодержания меньше. Этот высушенный горючий материал может более легко храниться и транспортироваться. В случае использования высушенного горючего материала в качестве топлива количество производимого тепла во время сжигания увеличивается по мере понижения процента влагосодержания и, таким образом, высушенный горючий материал может соответственно использоваться в качестве топлива. Соответственно, процент влагосодержания высушенного горючего материала предпочтительно составляет 20 массовых % или менее, более предпочтительно 18 массовых % или менее, и еще более предпочтительно 15 массовых % или менее. Следует отметить, что процент влагосодержания высушенного горючего материала может быть уменьшен за счет увеличения времени сушки на этапе сушки. Однако если необходимо получить высушенный горючий материал менее 10 массовых %, время сушки может быть чрезмерно длительным согласно видам горючего материала, что приводит к уменьшению производительности.

[0020] В настоящем документе процент влагосодержания представляет собой отношение влагосодержания к общему весу объекта, подлежащего измерению. Таким образом, предположив, что общая масса объекта измерения - W (г) и влагосодержание - h (г), процент влагосодержания w (массовых %) может быть рассчитан по следующей формуле (1):

[0021] Предпочтительно, что синтетическая смола, содержащаяся в дегидрирующей жидкости, представляет собой акриловую смолу, уретановую смолу или поливинилацетатную смолу. Дегидрирующая жидкость, содержащая вышеупомянутую смолу, в значительной мере содействует ускорению высыхания частиц и, таким образом, может соответственно использоваться для сушки частиц. Покрытие из синтетической смолы, изготовленное из вышеупомянутой смолы, является быстровысыхающим и, таким образом, позволяет уменьшить влагопоглощение высушенного горючего материала во время хранения и т.д. и препятствует увеличению процента влагосодержания или липкости высушенного горючего материала. Соответственно, может быть получен высушенный горючий материал, более простой в обращении.

[0022] Предпочтительно, чтобы этап сушки выполнялся после этапа смешивания со смесью, сформованной в форме пластины толщиной 10 мм или меньше. Путем формования смеси в вышеупомянутую форму расстояние, на которое перемещается влага от внутренней части сформованной смеси до ее поверхности, может быть сокращено. Это может дополнительно увеличить скорость высыхания смеси. Скорость высыхания будет тем выше, чем меньше толщина сформованной смеси. Таким образом, эта толщина составляет предпочтительно 10 мм или менее, более предпочтительно 8 мм или менее, еще более предпочтительно 5 мм или менее, и особенно предпочтительно 3 мм или менее.

[0023] В случае формования смеси в форме пластины, как указано выше, предпочтительно, чтобы этап сушки выполнялся со смесью, сформованной в форме пластины и разделенной на множестве блоков. В этом случае, на этапе сушки, площадь поверхности может быть увеличена по сравнению со случаем, когда смесь не разделена на блоки. Соответственно, скорость высыхания смеси может быть увеличена в еще большей степени.

[0024] Приемлемым способом разделения смеси на блоки является, например, способ, в котором формуют поверхности нарезки для разделения смеси на секции, каждая из которых имеет желаемый размер, во время формования или перед началом этапа сушки после формования. В этом случае сжатие смеси, вызванное высыханием, позволяет смеси естественно разделяться вдоль поверхностей нарезки. Таким образом, полученный высушенный горючий материал, вероятно, будет однородным по размеру, и может быть получен простой в обращении высушенный горючий материал.

[0025] Смесь может быть сформована в гранулы, не сформованные в пластинчатую форму, при помощи дробилки, такой как установка для гранулирования. В этом случае, подобно указанному выше случаю, расстояние, на которое движется влага от внутренней части до внешней поверхности гранулированной смеси, может быть сокращено, что приведет к дополнительному увеличению скорости высыхания смеси. Скорость высыхания будет тем выше, чем меньше толщина сформованной смеси. Таким образом, эта толщина составляет предпочтительно 10 мм или менее, более предпочтительно 8 мм или менее, еще более предпочтительно 5 мм или менее.

[0026] Диаметр частиц гранулированной смеси может быть определен, например, следующим способом. Из прямоугольных тел формы параллелепипеда, содержащих смесь, выбирается одно, имеющее минимальный объем. Из размеров в осевых направлениях выбранного прямоугольного тела формы параллелепипеда минимальный размер определяется как диаметр частицы смеси.

[0027] Вышеупомянутый горючий материал особенно не ограничивается, при условии, что он является горючим. Например, его можно выбрать из органического шлама, подготовленного путем подвергания сточных вод или жидких отходов, сбрасываемых различными фабриками, обработке путем дегидрирования, экскрементов домашнего скота, животных и/или растительных отходов и т.д.

[0028] Из числа вышеупомянутых, шлам сточных вод и пищевые отходы соответственно используют в качестве горючего материала. Шлам сточных вод и пищевые отходы могут разлагаться, если они хранятся с сохранением высокого процента влагосодержания. Кроме того, они, вероятно, будут производить специфический аромат. Таким образом, они относительно сложны в хранении по сравнению с другими горючими материалами. Даже при использовании шлама сточных вод и пищевых отходов с такими характеристиками, их процент влагосодержания может быть быстро уменьшен, как упомянуто выше, чтобы они могли легко храниться в течение длительного срока при замедленном разложении. Кроме того, пониженный процент влагосодержания может уменьшить появление специфического аромата.

[0029] Кроме того, в качестве горючего материала могут использоваться лигнит или бурый уголь. Среди различных видов угля лигнит обладает относительно высоким процентом влагосодержания и низкой эффективностью сгорания. Таким образом, лигнит традиционно используют, например, для заполнения ямы после добычи угля. Однако ввиду недавнего увеличения энергопотребления желательно преобразовывать лигнит в топливо. Когда лигнит используется в качестве горючего материала, его процент влагосодержания может быть быстро уменьшен, как упомянуто выше. Соответственно, ожидается, что это увеличит эффективность сгорания лигнита, и лигнит будет использоваться в качестве топлива.

[0030] Когда лигнит используется в качестве горючего материала, как указано выше, диаметр частицы каждой частицы составляет предпочтительно 5 мм или меньше. В этом случае, как и в вышеупомянутом случае, площадь поверхности каждой частицы может быть увеличена, таким образом упрощая увеличение скорости высыхания. Приемлемым способом измерения диаметра частиц в этом случае является, например, вышеупомянутый способ измерения диаметра частиц гранулированной смеси.

[0031] Предпочтительно, чтобы высушенный горючий материал, полученный вышеупомянутым способом производства, производил при сжигании количество тепла, равное 3700-5000 ккал/кг. При таком количестве тепла, производимом сжигаемым высушенным горючим материалом, оно подходит в качестве топлива, и таким образом высушенный горючий материал может соответственно использоваться в качестве топлива.

[0032] В вышеупомянутом высушенном горючем материале покрытие из синтетической смолы предпочтительно изготовлено из акриловой смолы, уретановой смолы или поливинилацетатной смолы. В этом случае, как и вышеупомянутом случае, высыхание частиц ускоряется, таким образом, способствуя дополнительному уменьшению процента влагосодержания высушенного горючего материала. Поскольку покрытие из синтетической смолы является быстровысыхающим, высушенный горючий материал может в большей степени уменьшить влагопоглощение во время хранения и, следовательно, может храниться в течение длительного периода.

[0033] В вышеупомянутом высушенном горючем материале частицы могут быть изготовлены из шлама сточных вод или пищевых отходов с уменьшением процента влагосодержания до 20 массовых % или менее. Как указано выше, шлам сточных вод и пищевые отходы сложно хранить в состоянии с высоким процентом влагосодержания. Однако, поскольку процент влагосодержания уменьшен до 20 массовых % или менее, может быть получен высушенный горючий материал с уменьшенным выделением запаха и замедленным разложением, который может храниться в течение длительного периода. Кроме того, поскольку процент влагосодержания уменьшен до 20 массовых % или менее, высушенный горючий материал может производить большее количество тепла при сжигании и, таким образом, может применяться в качестве топлива.

[0034] В вышеупомянутом высушенном горючем материале частицы могут быть получены из лигнита с уменьшением процента влагосодержания до 20 массовых % или менее. Как указано выше, лигнит сложно использовать в качестве топлива из-за его высокого процента влагосодержания. Однако если процент влагосодержания уменьшен до 20 массовых % или менее, высушенный горючий материал может производить большее количество тепла при сжигании и, таким образом, может соответственно использоваться в качестве топлива.

Примеры

[0035] Примеры вышеупомянутого способа производства высушенного горючего материала будут объяснены ниже. Вышеупомянутый способ производства не ограничивается следующими примерами, и может быть соответственно изменен или модифицирован согласно объему изобретения.

[0036] (Пример 1)

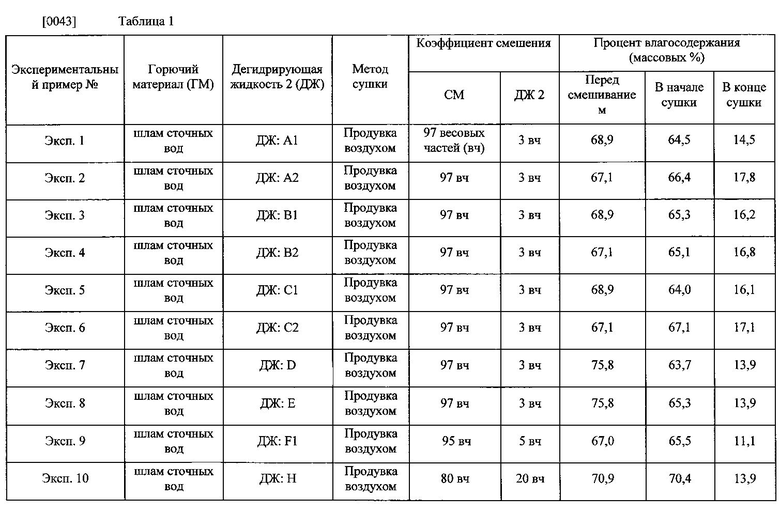

Этот пример показывает случай производства высушенного горючего материала путем использования шлама сточных вод в качестве горючего материала. В этом примере, как показано на ФИГ. 1, в качестве горючего материала используется обезвоженный жмых 1. На этапе S1 смешивания этот обезвоженный жмых 1 смешивают с дегидрирующей жидкостью 2 для формирования смеси 3. После этапа S1 смешивания смесь 3 формуют в форму пластины и разделяют на множество блоков на этапе S2 формования. После этого смесь 3 высушивают на этапе S3 сушки. Таким образом, производится высушенный горючий материал 31. Далее будут рассмотрены горючий материал, дегидрирующая жидкость 2, детали каждого этапа и способ измерения процента влагосодержания в настоящем примере.

[0037] <Горючий материал>

Горючий материал, используемый в этом примере, представляет собой обезвоженный жмых 1, предварительно сжатый в твердом состоянии с помощью пресса и т.п. Этот обезвоженный жмых 1 состоит из соединенных частиц 10, имеющих различный диаметр частиц, как показано на ФИГ. 2. Каждая из частиц 10 содержит влагу, т.е. является влажной. Свободное пространство 100, образованное между частицами 10, способно удерживать влагу. Процент влагосодержания обезвоженного жмыха 1, используемого в настоящем примере, составляет от 67,0 до 75,8 массовых %, как показано в Таблице 1.

[0038] <Дегидрирующая жидкость 2>

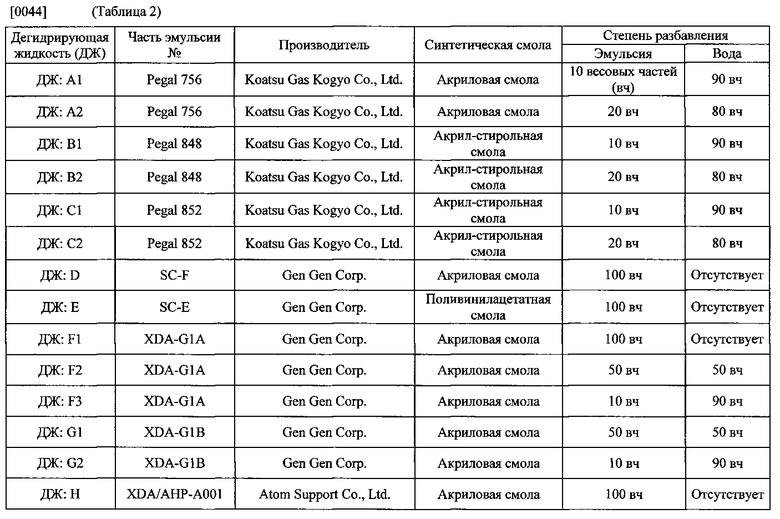

Дегидрирующие жидкости 2, используемые в настоящем примере, соответственно подготовлены различными видами разбавляющих эмульсий, содержащих различные синтетические смолы, как перечислено в Таблице 2.

[0039] <Этап S1 смешивания>

На этапе S1 смешивания, как показано в экспериментальных примерах 1-10 в Таблице 1, различные дегидрирующие жидкости 2 добавляют к обезвоженному жмыху 1 в соответствующих весовых соотношениях, отображенных в Таблице 1. После этого каждое смешанное вещество перемешивают в течение 5-10 минут, таким образом, производя соответствующие смеси 3 из обезвоженного жмыха 1 и дегидрирующих жидкостей 2, как показано на ФИГ. 1. Во время перемешивания на этапе S1 смешивания поверхность каждой частицы 10 вступает в контакт с дегидрирующей жидкостью 2 в смеси 3, как показано на ФИГ. 3. В конце этапа S1 смешивания, соответственно, поверхность каждой частицы 10 равномерно покрывается дегидрирующей жидкостью 2.

[0040] <Этап S2 формования>

На этапе S2 формования пастообразную смесь 3, полученную на этапе S1 смешивания, формуют в форму пластины толщиной 5 мм. Затем смесь 3 разрезают резаком для формования поверхностей нарезки 30, посредством чего смесь 3 разделяют на приблизительно 20-миллиметровые квадратные секции на виде сверху в направлении толщины смеси 3. Поверхности нарезки 30 позволяют разделить смесь 3 на множество блоков.

[0041] <Этап S3 сушки>

На этапе S3 сушки смесь 3, разделенная на блоки в форме квадратов со стороной приблизительно 20 мм на этапе S2 формования, высушивают, формируя покрытие 21 из синтетической смолы из высушенной дегидрирующей жидкости 2 на поверхности каждой частицы 10, а также испаряя влагу из каждой частицы 10. Соответственно, как показано на ФИГ. 4, покрытые частицы 310 изготовлены из частиц 10 с пониженным процентом влагосодержания и покрытия 21 из синтетической смолы, покрывающего частицы 10. По мере сжатия или сокращения смеси 3 в сочетании с высыханием смесь 3 естественным образом разделяется вдоль поверхностей нарезки 30, как показано на ФИГ. 1. Таким образом, производится высушенный горючий материал 31, состоящий из множества покрытых частиц 310, соединенных друг с другом с помощью покрытия 21 из синтетической смолы. В этом примере в качестве способа сушки смеси 3 принята сушка путем продувки воздуха. Этот способ сушки путем продувки воздуха выполняют путем помещения смеси 3 в комнатную температуру и продувания воздуха через смесь 3 воздуходувкой и т.п. для сушки смеси 3. В настоящем примере комнатная температура находилась в диапазоне от 20 до 38°C. Скорость воздуха воздуходувки, используемой в настоящем примере, составляла от 1,9 до 5,2 м/с в положении на расстоянии 50 см от воздуходувки.

[0042] <Способ измерения процента влагосодержания>

Из смеси 3, подлежащей измерению, было отобрано 5 г и подвергнуто измерению процента влагосодержания, рассчитываемого по вышеупомянутой формуле (1) при помощи влагомера для термической сушки (Модель ML-50 производства A&D Company Ltd.). Результаты измерения процента влагосодержания отображены в Таблице 1. В каждом из экспериментальных примеров был измерен процент влагосодержания перед смешиванием обезвоженного жмыха 1 с дегидрирующей жидкостью 2 (перед смешиванием), перед сушкой смеси 3 с помощью продувки воздухом (перед началом сушки), и после того, как сушка с помощью продувки воздухом выполнялась в течение 12 часов (при завершении сушки).

[0045] Как видно из Таблицы 1, в каждом из экспериментальных примеров 1-10 процент влагосодержания составлял от 11,1 до 17,8 массовых % после сушки с помощью продувки воздухом в течение 12 часов. В случае, когда полученный обезвоженный жмых 1 был непосредственно подвергнут сушке с помощью продувки воздухом без этапа S1 смешивания и т.п., даже несмотря на то, что это не отображено в Таблице 1, процент влагосодержания, измеренный после непрерывной сушки в течение 10 дней, составил приблизительно 30 массовых %.

[0046] Операции и эффекты настоящего примера будут объяснены ниже. В этом примере на этапе S1 смешивания частицы 10 смешивают с дегидрирующей жидкостью 2 для производства смеси 3, в которой поверхности частиц 10 вступают в контакт, т.е., подвергаются воздействию дегидрирующей жидкости 2. Таким образом, поверхности частиц 10 могут быть однородно покрыты дегидрирующей жидкостью 2, как показано на ФИГ. 3.

[0047] На этапе S3 сушки смесь 3 высушивают, таким образом, вызывая высыхание дегидрирующей жидкости 2 и испарение влаги, содержащейся в частицах 10. На этапе S3 сушки воздух принудительно продувается через смесь 3. В результате, как показано в Таблице 1, испарение влаги, содержащейся в частицах 10, ускоряется и, следовательно, скорость высыхания смеси 3 может быть увеличена.

[0048] На этапе S3 сушки, как упомянуто выше, дегидрирующая жидкость 2 и частицы 10 высушивают одновременно. Это может уменьшить процент влагосодержания частиц 10 и одновременно сформировать покрытие 21 из синтетической смолы. Таким образом, процесс производства высушенного горючего материала 31 может быть более упрощен.

[0049] Дегидрирующая жидкость 2 содержит, в качестве синтетической смолы, акриловую смолу или поливинилацетатную смолу. Дегидрирующая жидкость 2, содержащая смолу, в значительной степени ускоряет высыхание частиц 10 и, таким образом, может соответственно использоваться для сушки частиц 10. Покрытие 21 из синтетической смолы, изготовленное из смолы, является быстровысыхающим, таким образом, позволяет уменьшить влагопоглощение высушенного горючего материала 31 во время хранения и т.п. и препятствует увеличению процента влагосодержания или липкости высушенного горючего материала 31. Соответственно, может быть получен простой в обращении высушенный горючий материал 31.

[0050] Кроме того, как показано на ФИГ. 1, этап S3 сушки выполняют на смеси 3, сформованной в пластинчатую форму толщиной 10 мм или менее. Соответственно, расстояние, на которое передвигается влага от внутренней части до поверхности сформованной смеси 3, может быть сокращено. Это позволяет дальнейшее ускорение высыхания смеси 3.

[0051] Как показано на ФИГ. 1, поверхности нарезки 30 сформованы для разделения смеси 3 на секции, имеющие желаемый размер, во время формования или перед началом этапа S3 сушки после формования, так, чтобы смесь 3 была разделена на множество блоков. Следовательно, на этапе S3 сушки площадь поверхности смеси 3 может быть увеличена, что приводит к дальнейшему увеличению скорости высыхания смеси 3. По мере сжатия смеси 3 в сочетании и с высыханием, смесь 3 естественным образом разделяется вдоль поверхностей нарезки 30, как показано на ФИГ. 1. Таким образом, размер полученного высушенного горючего материала 31 легко становится однородным и, следовательно, может быть получен простой в обращении высушенный горючий материал 31.

[0052] В способе производства высушенного горючего материала можно дополнительно увеличить скорость высыхания горючего материала с помощью простого процесса, как упомянуто выше.

[0053] Высушенный горючий материал 31, произведенный вышеупомянутым способом производства, имеет процент влагосодержания 20 массовых % или менее и, таким образом, является небольшим по объему и весу. Следовательно, этот высушенный горючий материал 31 может легко храниться и транспортироваться. Кроме того, высушенный горючий материал 31, имеющий низкий процент влагосодержания, может легко производить относительно большое количество тепла при использовании в качестве топлива. Кроме того, присутствие покрытий 21 из синтетической смолы позволяет предотвратить впитывание влаги высушенным горючим материалом 31 от абсорбирующей влаги во время хранения во избежание увеличения процента влагосодержания или появления липкости. Произведенный таким образом высушенный горючий материал 31 очень прост в обращении.

[0054] Поскольку в качестве горючего материала используется обезвоженный жмых 1, изготовленный из шлама сточных вод, можно предотвратить разложение высушенного горючего материала 31 с процентом влагосодержания, уменьшенным вышеупомянутым способом производства, и, таким образом, хранить его в течение длительного периода. Уменьшение процента влагосодержания может также уменьшить специфический аромат.

[0055] В случае использования высушенного горючего материала 31 в качестве топлива предпочтительно, как упомянуто выше, чтобы высушенный горючий материал 31 производил количество тепла, равное 3700-5000 ккал/кг. С другой стороны, при измерении количества тепла, произведенного при сжигании высушенного горючего материала 31, полученного в экспериментальном примере 9 из существующего примера, измеренное количество тепла составило 5130 ккал/кг. Это значение немного выше верхнего предела вышеупомянутого указанного диапазона; однако, можно скорректировать количество тепла во время сжигания в определенном диапазоне, например, соответственно скорректировав условия на этапе S1 смешивания, этапе S3 сушки и т.д. для увеличения процента влагосодержания высушенного горючего материала 31.

[0056] (Пример 2)

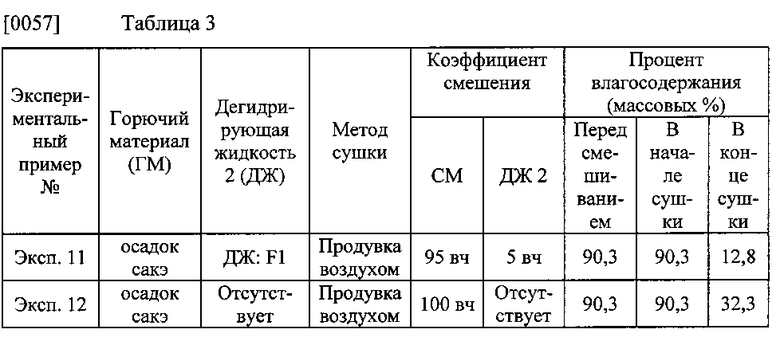

Этот пример иллюстрирует производство высушенного горючего материала с использованием осадка сакэ в качестве горючего материала в Примере 1. В частности, при условии, что осадок сакэ, имеющий процент влагосодержания 90,3 массовых %, используют, вместо шлама сточных вод, в качестве горючего материала, этап S1 смешивания, этап S2 формования и этап S3 сушки были выполнены как в Примере 1. Соответственно, был получен высушенный горючий материал 31 с процентом влагосодержания 12,8 массовых %, как показано в экспериментальном примере 11 в Таблице 3. Экспериментальный пример 12 в Таблице 3 иллюстрирует, что сушка проводилась путем тех же процедур, что и в экспериментальном примере 11, за исключением того, что дегидрирующая жидкость не была добавлена.

[0058] В настоящем варианте осуществления процент влагосодержания смеси 3 в экспериментальном примере 11 был измерен во время сушки продувкой воздухом с интервалами в 1 час. Этот результат отображен на ФИГ. 5. На ФИГ. 5 горизонтальная ось представляет время, истекшее с начала сушки, а вертикальная ось представляет измеренные значения процента влагосодержания. Ломаная линия на ФИГ. 5 обозначает измеренное значение процента влагосодержания осадка сакэ в экспериментальном примере 12 по истечении 12 часов с начала сушки.

[059] Осадок сакэ, используемый в этом примере, представляет собой твердое вещество, являющееся отходами производства японского сакэ (японского рисового вина) и образованное из частиц, состоящих из остатков, таких как пивоваренный рис. Следовательно, как видно из Таблицы 3 и ФИГ. 5, использование вышеупомянутого способа производства может увеличить скорость высыхания. Другие операции и эффекты, полученные в этом примере, совпадают с описанными в Примере 1.

[0060] (Пример 3)

Этот пример иллюстрирует использование животных и/или растительных отходов в качестве горючего материала в Примере 1.

[0061] <Горючий материал>

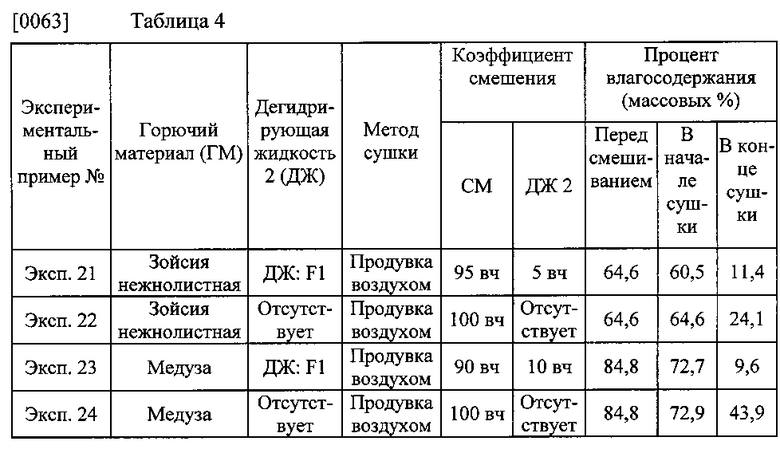

В этом примере, как показано в Таблице 4, для производства высушенного горючего материала 31 использовалась зойсия нежнолистная (Zoysia matrella) или медуза. Зойсия нежнолистная, используемая в данном случае, представляла собой газонную траву, состриженную косилкой и т.п., и имела процент влагосодержания 64,6 массовых % перед смешиванием с дегидрирующей жидкостью 2. Кроме того, медуза, используемая в данном примере, была предварительно порезана на 10-миллиметровые квадратные кусочки и имела процент влагосодержания 84,8 массовых % перед смешиванием с дегидрирующей жидкостью 2.

[0062] Вышеупомянутая зойсия нежнолистная или медуза были подвергнуты этапу S1 смешивания, как в Примере 1 для производства смеси 3, чья поверхность была покрыта дегидрирующей жидкостью 2. После этого эта смесь 3 была однородно распределена в соответствующем ящике или контейнере и подвергнута сушке с помощью продувки воздухом способом, подобным описанному в Примере 1. Этим способом, как перечислено в экспериментальных примерах 21 и 23 в Таблице 4, был произведен высушенный горючий материал 31, изготовленный из зойсии нежнолистной и имеющий процент влагосодержания 11,4 массовых %, а также был произведен высушенный горючий материал 31, изготовленный из медузы и имеющий процент влагосодержания 9,6 массовых %. Экспериментальный пример 22 в Таблице 4 иллюстрирует, что сушка проводилась путем тех же процедур, что и в экспериментальном примере 21, за исключением того, что не была добавлена дегидрирующая жидкость. Экспериментальный пример 24 в Таблице 4 показывает, что сушка проводилась путем тех же процедур, что и в экспериментальном примере 23, за исключением того, что не была добавлена дегидрирующая жидкость.

[0064] В настоящем примере, в экспериментальных примерах 21 и 22 с использованием зойсии нежнолистной, каждое значение влагосодержания во время сушки с помощью продувки воздухом измерялось с промежутками в 1 час. Соответствующие результаты отображены на ФИГ. 6. На ФИГ. 6 горизонтальная ось представляет время, истекшее с начала сушки, а вертикальная ось представляет измеренные значения процента влагосодержания.

[0065] Как видно из Таблицы 4 и ФИГ. 6, вышеупомянутый способ производства эффективен не только для шлама сточных вод и пищевых отходов, но также и для растительных и/или животных отходов.

[0066] В вышеупомянутом способе производства могут использоваться различные горючие материалы, не ограниченные отображенными в Примерах 1-3. Например, в качестве горючего материала в Примере 1 может использоваться лигнит вместо шлама сточных вод. Далее приводится объяснение дополнительных экспериментальных примеров, выполненных с использованием лигнита.

[0067] В этом примере, перед смешиванием с дегидрирующей жидкостью 2, лигнит был раздроблен или распылен дробилкой для производства частиц лигнита 10 диаметром частиц 1 мм или меньше. Процент влагосодержания лигнита, используемого в этом примере, составлял приблизительно 20 массовых % перед смешиванием с дегидрирующей жидкостью 2, тогда как только что добытый лигнит обычно имеет процент влагосодержания приблизительно 50-60 массовых %. Поэтому перед смешиванием частиц 10 с дегидрирующей жидкостью 2 к частицам 10 была добавлена вода для корректировки процента влагосодержания.

[0068] 80 весовых частей частиц 10 с процентом влагосодержания, скорректированным, как указано выше, были смешаны с 20 весовыми частями (вч) каждой дегидрирующей жидкости, перечисленной в Таблице 5. Этап S1 смешивания, таким образом, выполнялся, как в Примере 1. Соответственно, были подготовлены смеси 3 из частиц 10 и дегидрирующих жидкостей 2. Процент влагосодержания каждой смеси 3, измеренный при завершении этапа S1 смешивания, составлял, как указано в столбце «В начале сушки» в Таблице 5.

[0069] После этого смесь 31 была однородно распределена в соответствующем ящике или контейнере и подвергнута этапу S3 сушки. Этап S3 сушки в настоящем примере проводился двумя видами способов: сушка с помощью продувки воздухом, как в Примере 1, и естественная сушка, как показано в Таблице 5. Естественная сушка представляет собой способ сушки смеси 3 в условиях комнатной температуры без выполнения принудительной продувки воздухом и т.п. В существующем примере комнатная температура изменялась в диапазоне от 20 до 38°C.

[0070] В результате обработки частиц лигнита 10 на этапе S1 смешивания и этапе S3 сушки, как описано выше, высушенный горючий материал 31, полученный путем сушки с помощью продувки воздухом, имел процент влагосодержания от 13,6 до 17,3 массовых %, а высушенный горючий материал 31, полученный путем естественной сушки, имел процент влагосодержания от 12,9 к 19,5 массовых %, как показано в экспериментальных примерах 31-39 в Таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА И СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2598375C2 |

| МОДИФИЦИРОВАННЫЙ КАРБОНИЗИРОВАННЫЙ КРАСНЫЙ ШЛАМ | 2014 |

|

RU2645511C2 |

| НОВОЕ НЕОРГАНИЧЕСКОЕ, НЕ СОДЕРЖАЩЕЕ ГАЛОГЕНОВ ОГНЕЗАЩИТНОЕ СРЕДСТВО НА ОСНОВЕ ХИМИЧЕСКИ МОДИФИЦИРОВАННОГО РЕКАРБОНИЗИРОВАННОГО КРАСНОГО ШЛАМА | 2014 |

|

RU2645529C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЬОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1999 |

|

RU2153376C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО УГЛЯ С ОБРАЗОВАНИЕМ СВОБОДНО ТЕКУЩЕГО МАТЕРИАЛА И СВОБОДНО ТЕКУЩИЙ МАТЕРИАЛ | 1992 |

|

RU2126033C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ СЛОЯ СМОЛЫ НА НЕСУЩЕЙ ПЛИТЕ | 2014 |

|

RU2632255C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРОЗОЛЕОБРАЗУЮЩЕГО ПИРОТЕХНИЧЕСКОГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2018 |

|

RU2686926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ХОЛЕСТИРАМИНА | 1990 |

|

RU2069558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДООТТАЛКИВАЮЩЕГО ЭЛЕМЕНТА И ЕГО ИСПОЛЬЗОВАНИЕ | 2018 |

|

RU2729367C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2332443C2 |

Изобретение раскрывает способ производства высушенного горючего материала, включающий в себя: этап смешивания со смешиванием множества частиц, изготовленных из горючего материала, содержащего влагу, и дегидрирующей жидкости, изготовленной из эмульсии, содержащей синтетическую смолу, для формирования смеси, в которой поверхности частиц вступают в контакт с дегидрирующей жидкостью; а также этап сушки с формированием покрытия из синтетической смолы, изготовленного из дегидрирующей жидкости, высушенной на поверхностях частиц, с испарением влаги из частиц, чтобы сформировать покрытые частицы, включающие в себя частицы, имеющие пониженный процент влагосодержания, и покрытие из синтетической смолы, которое покрывает поверхность частиц, причем синтетическая смола, содержащаяся в дегидрирующей жидкости, представляет собой акриловую смолу, уретановую смолу или поливинилацетатную смолу, при этом получают высушенный горючий материал, образованный из покрытых частиц. Технический результат заключается в получении высушенного горючего материала с низким процентом влагосодержания. 17 з.п. ф-лы, 6 ил., 5 табл., 3 пр.

1. Способ производства высушенного горючего материала, включающий в себя:

этап смешивания со смешиванием множества частиц, изготовленных из горючего материала, содержащего влагу, и дегидрирующей жидкости, изготовленной из эмульсии, содержащей синтетическую смолу, для формирования смеси, в которой поверхности частиц вступают в контакт с дегидрирующей жидкостью; а также

этап сушки с формированием покрытия из синтетической смолы, изготовленного из дегидрирующей жидкости, высушенной на поверхностях частиц, с испарением влаги из частиц, чтобы сформировать покрытые частицы, включающие в себя частицы, имеющие пониженный процент влагосодержания, и покрытие из синтетической смолы, которое покрывает поверхность частиц, причем синтетическая смола, содержащаяся в дегидрирующей жидкости, представляет собой акриловую смолу, уретановую смолу или поливинилацетатную смолу, при этом получают высушенный горючий материал, образованный из покрытых частиц.

2. Способ производства высушенного горючего материала по п. 1, в котором этап сушки включает в себя принудительную продувку смеси воздухом.

3. Способ производства высушенного горючего материала по п. 1 или 2, в котором этап сушки выполняют, пока процент влагосодержания высушенного горючего материала не будет снижен до 20 мас.% или менее.

4. Способ производства высушенного горючего материала по п. 1 или 2, в котором этап сушки выполняют после этапа смешивания, со смесью, сформованной в форму пластины, имеющей толщину 10 мм или менее.

5. Способ производства высушенного горючего материала по п. 4, в котором этап сушки выполняют со смесью, сформованной в форму пластины и разделенной на множество блоков.

6. Способ производства высушенного горючего материала по п. 1 или 2, в котором горючий материал представляет собой шлам сточных вод.

7. Способ производства высушенного горючего материала по п. 1 или 2, в котором горючий материал представляет собой пищевые отходы.

8. Способ производства высушенного горючего материала по п. 1 или 2, в котором горючий материал представляет собой лигнит.

9. Способ производства высушенного горючего материала по п. 8, в котором частицы имеют диаметр 5 мм или менее.

10. Способ производства высушенного горючего материала по п. 1 или 2, в котором высушенный горючий материал будет производить при сжигании высушенного горючего материала количество тепла, равное 3700-5000 ккал/кг.

11. Способ производства высушенного горючего материала по п. 3, в котором этап сушки выполняют после этапа смешивания, со смесью, сформованной в форму пластины, имеющей толщину 10 мм или менее.

12. Способ производства высушенного горючего материала по п. 11, в котором этап сушки выполняют со смесью, сформованной в форму пластины и разделенной на множество блоков.

13. Способ производства высушенного горючего материала по п. 4, в котором горючий материал представляет собой шлам сточных вод.

14. Способ производства высушенного горючего материала по п. 4, в котором горючий материал представляет собой пищевые отходы.

15. Способ производства высушенного горючего материала по п. 4, в котором горючий материал представляет собой лигнит.

16. Способ производства высушенного горючего материала по п. 15, в котором частицы имеют диаметр 5 мм или менее.

17. Способ производства высушенного горючего материала по п. 6, в котором высушенный горючий материал будет производить при сжигании высушенного горючего материала количество тепла, равное 3700-5000 ккал/кг.

18. Способ производства высушенного горючего материала по п. 7, в котором высушенный горючий материал будет производить при сжигании высушенного горючего материала количество тепла, равное 3700-5000 ккал/кг.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Устройство для избирательного управления двумя реле | 1918 |

|

SU979A1 |

| ЕР 4389218 A1 21.06.1983 | |||

| ТВЕРДОЕ ТОПЛИВО | 2008 |

|

RU2471859C2 |

Авторы

Даты

2016-12-10—Публикация

2014-02-25—Подача