Настоящее изобретение относится к способу и системе для брикетирования материалов, особенно содержащих влагу, но не ограничивается ими. Настоящее изобретение особенно пригодно для брикетирования органических материалов, которые содержат влагу, таких как торф, лигнит, бурый уголь, полубитуминозный уголь, битуминозный уголь и антрацит.

Настоящее изобретение, в частности, пригодно для брикетирования органических материалов, содержащих влагу, таких как торф, лигнит, бурый уголь, полубитуминозный уголь и битуминозный уголь. Настоящее изобретение особенно пригодно для брикетирования полубитуминозного и битуминозного угля, и для удобства и простоты описания настоящее изобретение будет описано со ссылками на брикетирование полубитуминозного и битуминозного угля. Однако следует понимать, что изобретение не ограничивается брикетированием полубитуминозного и битуминозного угля и может использоваться для брикетирования других органических и неорганических материалов и, по существу, любых других материалов, содержащих или не содержащих влагу.

Полубитуминозный уголь имеет относительно высокий уровень влажности (до 35% влаги по весу). Это не только снижает теплотворную способность угля, но и почти полностью исключает возможность поставок такого угля на внешние рынки из-за экономической неэффективности, связанной с транспортировкой очень большого количества влаги, содержащейся в таком угле. Удаление этой влаги требует этапа термической сушки, поскольку большая часть воды в полубитуминозном угле находится в химически связанном состоянии. Однако удаление воды приводит к другим проблемам, которые препятствуют большей приемлемости и использованию такого угля. В частности, высушенные полубитуминозные угли подвержены серьезной проблеме спонтанного самовозгорания и существенного уменьшения размера. Таким образом, процесс сушки имеет тенденцию увеличивать количество угольной мелочи.

Битуминозные угли являются углями более высокого ранга, имеющими большую теплотворную способность и меньшее внутреннее содержание влаги, чем полубитуминозные угли. Хотя битуминозные угли лучше поддаются транспортировке, чем полубитуминозные угли, эти битуминозные угли могут иметь нежелательно большое количество угольной мелочи во время добычи, промывки и погрузочно-разгрузочных операций. Такая угольная мелочь трудно поддается использованию и представляет собой отходы. Свободная поверхностная влага также вызывает трудности использования метких битуминозных углей, и ее содержание может доходить до 25% по весу. Это создает проблемы, поскольку сокращает имеющееся содержание энергоносителя в угле и может оказать серьезное влияние на транспортабельность угля.

Для многих металлургических углей и энергетических углей более высокого ранга измельчаемость угля такова, что процент угольной мелочи в общем количестве обогащенного угля может создать проблемы для маркетинга, даже если содержание влаги будет уменьшено до в остальном приемлемого уровня. Возможным решением этой проблемы может быть брикетирование угля для формирования более крупных частиц угля. Однако, брикетирование должно обеспечивать реструктурирование угольной мелочи в коммерчески привлекательную, транспортабельную и долговечную форму, не увеличивая издержек производства угля выше порога общей прибыльности.

Брикетированием угля занимаются с конца 19 века. Традиционный подход к брикетированию угля заключается в смешивании частиц угля со связующими для соединения угольных частиц в большую массу. К опробованным связующим относятся органические связующие, такие как каменноугольная смола, нефтяной битум и асфальт, древесный деготь, синтетические и натуральные каучуки, крахмал, сульфитные растворы, сахара и меласса, соединения целлюлозы, растительные массы, альгинаты, клеи или растительные клеи, альбуматы, казеин, торф, лигнит и древесина. К применявшимся неорганическим связующим относятся цемент, глина, известь, магнезия, гипс, силикат натрия или других щелочных металлов. Также опробовались и сложные связующие, содержащие смесь двух или более из перечисленных выше веществ.

Критерии, по которым оцениваются связующие, применяемые в брикетировании угля, включают:

- тип брикетируемого угля,

- прочность брикета и его транспортабельность,

- устойчивость к воздействию влаги и погодных условий,

- характеристики горения,

- влияние на физические свойства угля,

- физическая целостность брикета во время сгорания,

- токсичность связующего или продуктов его разложения и сгорания,

- стоимость обработки при использовании связующего, например, смешивания и отверждения.

Опыт, полученный при работе с угольными брикетами, содержащими связующее, показал, что универсально применимое связующее, отвечающее всем вышеперечисленным критериям, еще не найдено. Например, торф, битум и асфальт придают требуемую прочность и устойчивость к влаге, но приводят к дымлению при горении, проблемам с токсичностью, изменению коксуемости, высокой стоимости и высоким издержкам производства. Крахмал обеспечивает хорошую прочность и чистое сжигание, но дорог и плохо переносит воздействие погодных условий. Связующие на основе растворов сульфатов при горении дают мало дыма, но генерируют токсичные выбросы двуокиси серы и плохо переносят воздействие погодных условий. Сахара, особенно меласса, обладают слабой устойчивостью к погодным условиям и влаге и при хранении могут привести к росту плесени. Связующие на основе целлюлозы обычно дают низкую прочность и быстро теряют свойства, и брикеты имеют тенденцию к разрушению на ранних этапах сгорания. Сообщалось, что все неорганические связующие обладают относительно низкой прочностью, плохой устойчивостью к погодным условиям и высокой зольностью при сгорании.

Необходимость добавления в брикет связующего также неизбежно повышает сложность и стоимость производства брикетов.

В попытке решить некоторые из проблем, связанных с производством брикетов со связующим, предпринимались различные попытки производить брикеты без связующего.

Например, в патенте США №2,937,086, выданным на имя Комарека и др., описан способ брикетирования угля путем подачи частиц угля в поток горячего газа в термической сушилке. Частицы угля захватываются газовым потоком и нагреваются газовым потоком, что приводит к испарению воды из угля. Частицы угля транспортируются потоком газа в циклонный сепаратор, где горячие высушенные частицы угля отделяются от газового потока. Сепарированные частицы угля падают в бункер и проходят через валки брикетировочного устройства для формирования брикетов. В этом патенте указано, что для максимальной эффективности операции температура угля непосредственно перед его входом в брикетировочную машину должна быть чуть ниже температуры размягчения, например температурой нарождающейся пластичности угля. В патенте далее указано, что многие угли могут прессоваться в подходящие агломераты в диапазоне температур приблизительно от 149 до 371°С.

В патенте США №5,046,265, выданном на имя Калба, описан интегрированный способ сушки и брикетирования полубитуминозных углей. В этом способе уголь сушат в термической сушилке в условиях, которые способствуют дроблению частиц угля. В частности, частицы угля подают в поток горячего газа в термической сушилке и тепловой удар, воздействующий на частицы, входящие в поток горячего газа, приводит к дроблению частиц угля. Обработанные таким образом угольные частицы затем сепарируют от газового потока в серии циклонов. Сепарированный газ, по меньшей мере, частично возвращают в термическую сушилку. Высушенные частицы угля подают на дегазационные и предварительно уплотняющие шнеки, которые прессуют уголь и удаляют из него газ до подачи угля в брикетировочную машину. В этом отношении следует отметить, что высушенные частицы угля содержат газ в пустотах между частицами, и шнеки предварительного уплотнения прессуют уголь и уменьшают объем пустот между частицами, тем самым удаляя газ из угля. Газ, высвобожденный из угля шнеками предварительного уплотнения, обрабатывают вентилятором малой производительности и пылесборником. Предварительно уплотненный уголь затем подают на брикетировочную машину.

В патенте США №5,046,265 указаны следующие семь параметров, являющихся критичными для процесса брикетирования:

1. Температура материала - было замечено, что устойчивость к воде и общее качество брикетов существенно улучшаются при росте температуры с комнатной до приблизительно 71-82°С. Было также замечено, однако, что качество брикетов начинает снижаться, если материал нагревался до температуры, превышающей 104°С.

2. Постоянство размеров подаваемых частиц.

3. Дегазация и предварительное уплотнение.

4. Давление прессования.

5. Поддержание в атмосфере дефицита кислорода - в патенте говорится, что известно и доказано, что мелочь полубитуминозного угля, подвергшегося термической сушке до содержания влаги до 10% или менее (значительно ниже естественного содержания влаги в не подвергавшемся сушке угле, но выше предпочтительного уровня в 4-5%, достигаемого при помощи настоящего изобретения) в большой степени подвержена быстрому самовозгоранию при нормальной атмосферной концентрации кислорода даже при комнатной температуре. Поэтому необходимо, чтобы весь участок технологической системы, содержащий горячий и сухой мелкий уголь, должен иметь инертную (с дефицитом кислорода) атмосферу. По этому патенту вся система находится в среде инертного газа с помощью контролируемой "утечки" инертного газа из сушилки.

6. Охлаждение брикетированного продукта.

7. Поддержание минимального количества золообразующих материалов на входе в брикетировочную систему.

Утверждается, что вся технологическая система, описанная в патенте США №5,046,265, способна перерабатывать полубитуминозные угли с высоким содержанием влаги (30-35%) и с низкой теплотворной способностью (8200-8800 британских тепловых единиц на фунт) и им подобные в продукт с высокой теплотворной способностью (11000-11500 британских тепловых единиц на фунт) и с низким содержанием влаги (5-8%), который в то же время обладает приемлемыми характеристиками транспортабельности в контексте текущего рыночного положения и инфраструктуры заказчика.

В международной заявке на патент № РСТ/СА 90/00056 (международная публикация WO 90/10052) описан способ брикетирования битуминозных углей без применения внешних связующих. В этой системе используется формование угольной мелочи при высокой температуре и высоком давлении в устройстве, содержащем роликовый брикетировочный пресс. В системе используется положительное давление, управляемое содержание кислорода, термическая сушилка с рециркуляцией газов и подача прямого брикетированного продукта в теплообменную систему для повышения эффективности системы.

Согласно одному аспекту настоящего изобретения предлагается способ брикетирования порошкового материала, содержащего влагу, включающий этапы, на которых порошковый материал частично осушают, подают частично высушенный порошковый материал в брикетировочное устройство таким образом, чтобы водяной пар высвобождался из порошкового материала во время подачи, и пропускают порошковый материал через брикетировочное устройство для формирования брикетов в условиях температуры и давления, которые приводят к конденсации конденсируемого газа во время формирования брикета, тем самым, уменьшая нарастание давления газа.

Термин "подают частично высушенный порошковый материал на брикетировочное устройство" охватывает шаги, применяемые при переносе частично высушенного порошкового материала от точки, в которой он сепарируется от газового потока сушилки до точки входа в брикетировочное устройство. Сюда могут входить перенос по трубопроводам или желобам, краткосрочное хранение в бункере или в контейнере и окончательная подача в брикетировочное устройство.

Предпочтительно, частично высушенный порошковый материал подают в брикетировочное устройство при условиях, когда водяной пар выходит из порошкового материала, посредством чего водяной пар вытесняет большую долю других газовых составляющих из атмосферы, окружающей порошковый материал, или перемешанной с ним, и/или препятствует проникновению этих других газовых составляющих в эту атмосферу. Более предпочтительно, порошковый материал, который подают в брикетировочное устройство, окружен и/или перемешан с газовым компонентом, содержащим 70-100% по объему водяного пара в точке, в которой он входит в участок формирования брикетов брикетировочного устройства. В результате, когда порошковый материал прессуют во время формирования брикетов, водяной пар конденсируется или сжижается, и рост давления газообразного материала в сформированном таким образом брикете минимизируется. Было также обнаружено, что предшествующие трудности, вызванные присутствием большого количества несконденсированных газов, смешанных с порошковым материалом (к которым относятся прорыв газов сквозь подаваемый порошковый материал, который может нарушить поток порошкового материала на брикетировочное устройство, взрывообразное разрушение брикетов, когда их извлекают из брикетировочного устройства, и пористость брикетов, понижающая их прочность), в настоящем изобретении минимизированы или устранены.

Предпочтительно, порошковый материал выбирают из группы органических материалов, содержащей древесные опилки, торф, лигнит, бурый уголь, антрацит и битуминозные и полубитуминозные угли.

Целесообразно подвергать испарительному охлаждению сформированные брикеты для предотвращения самовозгорания.

Возможно осуществлять испарительное охлаждение распылительной конструкцией для понижения температуры брикетов ниже 50°С и поддерживать уровень влаги, близким к равновесному уровню влаги брикетов.

Этап частичной сушки порошкового материала может быть осуществлен в термической сушилке, в которой порошковый материал вводят в поток горячего газа, текущего по трубопроводу, при этом порошковый материал захватывается потоком горячего газа, что приводит к повышению температуры порошкового материала, и поток газа с захваченным порошковым материалом затем пропускают через по меньшей мере один циклон, в которых порошковый материал сепарируют из газового потока.

Предпочтительно сепарированный газовый поток, выходящий из по меньшей мере одного циклона частично подвергать рециркуляции в термическую сушилку, а избыток газа сбрасывают в атмосферу, при этом сбрасываемую часть газового потока пропускают через устройство для удаления мелких частиц для удаления мелких частиц, которые проходят вместе с газовым потоком через по меньшей мере один циклон.

Более предпочтительно часть газового потока, подвергающуюся рециркуляции в термическую сушилку, подогревать перед введением в термическую сушилку порошкового материала, при этом количество газа, сбрасываемого в атмосферу, соответствует объему газа, образованного в результате сгорания, и объему несконденсированного водяного пара, выведенного из порошкового материала.

Кроме того, формирующий брикеты участок брикетировочного устройства может содержать два или более валка, через которые пропускают порошковый материал, при этом, по меньшей мере, один из валков содержит выполненные в нем карманы для определения формы брикетов, при этом способ включает этап, на котором валки вращают с разной частотой для приложения к порошковому материалу заданного срезающего усилия, когда порошковый материал пропускают через валки и формируют в брикеты.

Предпочтительно диаметры валков находятся в диапазоне от 100 до 600 мм, а отношение ширины брикетировочного кармана к диаметру валка находится в диапазоне от 0,05 до 0,15.

Более предпочтительно диаметры валков находятся в диапазоне от 400 до 550 мм, а отношение ширины брикетировочного кармана к диаметру валка составляет около 0,08.

Предпочтительно также способ включает этап, на котором подают порошковый материал в брикетировочное устройство, используя, по меньшей мере, один подпрессовывающий шнек, и прилагают противодавление к порошковому материалу, используя подпрессовывающий шнек и подпрессованный порошковый материал для определения извилистой траектории для минимизации или устранения прорыва газов сквозь порошковый материал, подаваемый в брикетировочное устройство.

Целесообразно также подавать порошковый материал на валки брикетировочного устройства по существу в горизонтальном направлении.

Кроме того, порошковый материал могут подавать в брикетировочное устройство при температуре образования газа в диапазоне от 90 до 150°С.

Предпочтительно, температура образования газа порошкового материала находится в диапазоне от 105 до 110°С.

Более предпочтительно конденсируемый газ генерирует давление в диапазоне от 100 до 200 кПа (абсолютное) в устройстве для формирования брикетов, либо конденсируемый газ, генерирует давление от 120 до 143 кПа (абсолютное) в устройстве для формирования брикетов.

Согласно другому аспекту настоящего изобретения предлагается способ брикетирования порошкового материала, при котором:

- порошковый материал подают на брикетировочное устройство;

- при подаче вводят конденсируемый газ в брикетировочное устройство, и

- формируют брикеты на формирующем брикеты участке брикетировочного устройства, в котором брикеты формируют из порошкового материала в условиях температуры и давления, приводящих к конденсации конденсируемого газа, тем самым, уменьшая нарастание давления газа газообразных компонентов во время формирования брикета.

Предпочтительно конденсируемый газ осуществляет либо:

вытеснение части других неконденсируемых газообразных компонентов из атмосферы, окружающей порошковый материал или перемешанной с ним, и/или

предотвращение проникновения большой части других неконденсируемых газообразных компонентов из атмосферы, окружающей порошковый материал или перемешанной с ним при формировании брикетов.

Порошковый материал может также содержать жидкость, при этом способ включает этап, на котором подают порошковый материал, содержащий жидкость, и этап, на котором порошковый материал подают в брикетировочное устройство в условиях температуры и давления образования газа, причем конденсируемый газ по существу вводят из жидкости, содержащейся в порошковом материале, путем его высвобождения из порошкового материала во время подачи порошкового материала в устройство, формирующее брикеты.

Предложенный способ может также дополнительно включать этап, на котором частично сушат порошковый материал перед подачей его в брикетировочное устройство.

Предпочтительно на порошковый материал оказывают, по меньшей мере, одно из действий: окружают и перемешивают с газовым компонентом, содержащим 70-100% и предпочтительно 80-100% по объему конденсируемого газа.

Более предпочтительно конденсация конденсируемого газа снижает нарастание давления газового материала в брикетах во время их формирования.

Предпочтительно также уменьшение нарастания давления газа сокращает прорыв газов сквозь порошковый материал, до того как угольная мелочь будет сформирована в брикеты.

Дополнительно способ включает этап, на котором к порошковому материалу прилагают противодавление, когда его подают в брикетировочное устройство, для выполнения одного из действий:

уменьшения или предотвращения прорыва газов.

Предпочтительно, по меньшей мере, часть конденсируемого газа вводят отдельно в брикетировочное устройство, без образования из жидкости, содержащейся в порошковом материале.

Кроме того, конденсируемым газом может являться водяной пар.

Порошковый материал может содержать материал, выбранный из группы, включающей древесные опилки, торф, лигнит, бурый уголь, антрацит и битуминозные и полибитуминозные угли.

Предпочтительно сформированные брикеты подвергают испарительному охлаждению для предотвращения самовозгорания.

Более предпочтительно этап частичной сушки порошкового материала осуществляют до его подачи в брикетировочное устройство путем его вовлечения в поток горячего газа и пропускания захваченного порошкового материала через, по меньшей мере, один циклон для сепарирования порошкового материала из газового потока.

Дополнительно формующий брикеты участок брикетировочного устройства может придавать форму брикетам путем пропускания порошкового материала между рядом валков, причем по меньшей мере один из валков содержит карман, придающий форму брикету, и оказывает срезающее усилие на порошковый материал при его прохождении через ряд валков.

Предпочтительно диаметры ряда валков находятся в диапазоне от 100 до 600 мм, а отношение ширины кармана, придающего форму брикету, к диаметру валка находится в диапазоне от 0,05 до 0,15.

Целесообразно использовать, по меньшей мере, один подпрессовывающий шнек для подачи порошкового материала в брикетировочное устройство, причем по меньшей мере один подпрессовывающий шнек приводят в действие таким образом, чтобы минимизировать или устранять прорыв газов сквозь порошковый материал, подаваемый в брикетировочное устройство.

Настоящее изобретение также относится к системе для брикетирования порошкового материала, содержащей:

- брикетировочное устройство;

- средство для подачи порошкового материала в брикетировочное устройство;

- средство для введения конденсируемого газа в брикетировочное устройство, причем устройство для формирования брикетов содержит формирующую брикеты часть, в которой из порошкового материала формируют брикеты в условиях температуры и давления, которые приводят к конденсации конденсируемого газа во время формирования брикета, тем самым, уменьшая нарастание давления газа.

Предпочтительно порошковый материал содержит жидкость, а средство для введения конденсируемого газа содержит средство для создания условий температуры и давления, при которых конденсируемый газ, по существу, возникает из жидкости, содержащейся в порошковом материале, и вводится в брикетировочное устройство путем высвобождения из порошкового материала во время его подачи в брикетировочное устройство.

Кроме того, система может дополнительно содержать средство для частичной сушки порошкового материала перед подачей его в брикетировочное устройство.

Дополнительно система может содержать охладитель, имеющий распыляющую конструкцию для испарительного охлаждения сформированных брикетов для поддержания уровня влаги близко к равновесному уровню влаги брикетов.

Предпочтительно формующий брикеты участок придает форму брикетам путем пропускания порошкового материала между рядом валков, причем по меньшей мере один из валков содержит карман, придающий форму брикету, и оказывает срезающее усилие на порошковый материал при его прохождении через ряд валков.

Система может дополнительно содержать, по меньшей мере, один подпрессовывающий шнек для подачи порошкового материала в брикетировочное устройство и для создания противодавления на порошковый материал для оказания одного из действий: минимизации или устранения прорыва газов сквозь порошковый материал, подаваемый в брикетировочное устройство.

Предпочтительно брикетировочное устройство содержит, по меньшей мере, одну пару формующих брикеты валков, при этом каждый, по меньшей мере, один подпрессовывающий шнек ориентирован по существу горизонтально и выполнен с возможностью подачи порошкового материала в зазор между одной из указанной по меньшей мере одной парой формующих брикеты валков.

Хотя водяной пар является самым распространенным из используемых конденсирующихся газов, также можно использовать и другие конденсирующиеся газы, такие как фреон, если порошковый материал более чувствителен к температуре или к влажности. Под термином "конденсирующийся газ" понимается любой газ, который стремится сконденсироваться в процессе брикетирования.

Следует также отметить, что способ по настоящему изобретению может использоваться для брикетирования органических и неорганических материалов, а также таких материалов, как ил, которые частично являются органическими, а частично - неорганическими. К примерам неорганических материалов относятся оксиды магния и кремния, окись алюминия и красный шлам. Способ и система особенно пригодны для брикетирования органических материалов, таких как древесные опилки, вещество растительного происхождения, торф, бурый уголь, лигнит, полубитуминозный уголь и битуминозный уголь. Способ по настоящему изобретению особенно пригоден для брикетирования бурого угля, лигнита, полубитуминозных и битуминозных углей.

Как было отмечено выше, способ по настоящему изобретению включает стадию, на которой порошковый материал частично сушат. Предпочтительно, чтобы эта стадия частичной сушки порошкового материала осуществлялась в термической сушилке и, в частности, в термической сушилке с рециркуляцией газа. В этом способе порошковый материал вдувают в поток горячего газа, текущего по трубопроводу. Порошковый материал захватывается потоком горячего газа, что приводит к повышению температуры порошкового материала. Это является началом процесса сушки. Поток газа с захваченным порошковым материалом затем пропускают через один или более циклонов, где порошковый материал сепарируется от потока газа.

Сепарированный поток газа, выходящий из циклона или циклонов, частично возвращают в термическую сушилку с рециркуляцией газа, а избыток газа сбрасывают в атмосферу. Сбрасываемую часть газового потока предпочтительно пропускают через тканевый фильтр или любое другое пригодное устройство для удаления угольной пыли, которая прошла вместе с газовым потоком через циклоны.

Ту часть газового потока, которую возвращают в термическую сушилку с рециркуляцией газа, пропускают через вентилятор, компрессор или подобное устройство, и через нагреватель или печь, которые вновь повышают температуру газового потока до вдувания порошкового материала в термическую сушилку. Количество газа, который сбрасывают через тканевый фильтр, в большой степени соответствует объему газа, возникающего в результате сгорания в газовом нагревателе плюс объем несконденсированного водяного пара, вышедшего из порошкового материала внутри системы. Порошковый материал, извлеченный из циклонных сепараторов, находится в частично высушенном состоянии. Под "частично высушенным состоянием" понимается, что содержание влаги в порошковом материале было уменьшено по сравнению с исходным порошковым материалом, но из него можно удалить еще некоторое количество влаги.

Частично высушенный порошковый материал затем переносят и подают в брикетировочное устройство. Перенос и подача порошкового материала из циклонов в брикетировочное устройство может осуществляться с помощью любого устройства, известного специалистам, и пригодного для транспортировки порошкового материала. К некоторым примерам относятся шнеки, конвейерные системы и пневматические транспортеры.

Более конкретно, признаком настоящего изобретения является то, что дальнейшая сушка частично высушенного порошкового материала происходит во время подачи порошкового материала в брикетировочное устройство. Как легко понятно специалистам, дальнейшая сушка порошкового материала во время подачи в брикетировочное устройство приводит к высвобождению влаги из порошкового материала. Влага высвобождается в виде водяного пара, и водяной пар вытесняет неконденсирующиеся газы, такие как азот, двуокись углерода и другие газы из атмосферы, которая окружает порошковый материал или перемешана с ним. В результате газовый компонент смеси порошкового материала и газа, которая подается в брикетировочное устройство, имеет высокий уровень содержания водяного пара. Следует понимать, что водяной пар является конденсируемым газом, и что давление, прилагаемое к порошковому материалу в процессе брикетирования, может привести к сжижению водяного пара, тем самым значительно сокращая объем газовых компонентов, которые проходят через брикетировочное устройство. Это способствует предотвращению прорыва газов сквозь порошковый материал, подаваемый на брикетировочное устройство и улучшению качества сформированных таким образом брикетов, путем минимизации пористости, вызываемой захваченными неконденсируемыми газами, и возможного взрывного разрушения брикетов, вызванной раковинами, содержащими сжатые неконденсируемые газы, захваченные внутри брикета.

Согласно еще одному аспекту настоящего изобретения предлагается система для брикетирования порошкового материала, содержащего влагу, включающая:

- брикетировочное устройство, имеющее участок, формирующий брикеты;

- средство для частичной сушки порошкового материала;

- средство для подачи частично высушенного порошкового материала в брикетировочное устройство; и

- средство для создания условий, при которых водяной пар высвобождается из порошкового материала во время подачи в участок формирования брикетов брикетировочного устройства.

Предпочтительно, порошковый материал, подаваемый в брикетировочное устройство, окружен и перемешан с газовым компонентом, содержащим 70-100% по объему водяного пара в точке, причем он входит в участок формирования брикетов брикетировочного устройства, при этом участок формирования брикетов этого устройства выполнен с возможностью уплотнения порошкового материала во время формирования брикетов для сжижения водяного пара и для минимизации нарастания давления в сформированном таким образом брикете.

Кроме того, средство для частичной сушки может содержать термическую сушилку, в которой порошковый материал вводят в поток горячего газа, текущий по трубопроводу, при этом порошковый материал захватывается потоком горячего газа, что приводит к повышению температуры порошкового материала, и один или более циклонов для приема газового потока с захваченным порошковым материалом и сепарирования порошкового материала от газового потока.

Предпочтительно, средство для частичной сушки содержит средство для частичной рециркуляции сепарированного потока газа, выходящего из циклона или циклонов, в термическую сушилку, вентиляционное средство для сброса избытка газа, при этом указанный избыточный газ содержит газ, образованный в результате сгорания, и конденсируемый газ, извлеченный из порошкового материала, и средство для удаления мелких частиц для удаления мелких частиц, прошедших с потоком газа через циклон или циклоны.

Целесообразно, система содержит подогревающее средство для подогрева той части газового потока, которая подвергается рециркуляции в термическую сушилку перед вводом в термическую сушилку порошкового материала.

Дополнительно система может содержать участок охлаждения и кондиционирования, имеющая распыляющую конструкцию для испарительного охлаждения сформированных брикетов для предотвращения их самовозгорания и для поддержания уровня влаги близко к равновесному уровню влаги брикетов.

Брикетировочное устройство может относиться к типу, содержащему брикетировочные валки. В брикетировочном устройстве этого типа порошковый материал подается на валки. Валки прессуют порошковый материал. Один или более валков предпочтительно имеет выполненные в нем карманы, которые способствуют определению формы брикетов. Валки также оказывают некоторое срезающее усилие к порошковому материалу, когда он проходит через брикетировочное устройство. Считается, что приложение срезающего усилия сжатия важно для формирования брикетов из определенных исходных материалов, таких как битуминозные и полубитуминозные угли.

Для облегчения подачи порошкового материала в брикетировочное устройство или на брикетировочные валки предпочтительно для подачи порошкового материала использовать один подпрессовывающий шнек или более, который создает противодавление на порошковый материал для минимизации или устранения прорыва газов сквозь порошковый материал, подаваемый в брикетировочное устройство. Подающие шнеки имеют преимущество, поскольку они предварительно уплотняют порошковый материал, уменьшают пористость и обеспечивают последовательную подачу порошкового материала в брикетировочное устройство. Кроме того, подающие шнеки генерируют более извилистую траекторию для выхода газов, вытесненных из пространства между частицами порошкового материала при уплотнении, что также способствует минимизации или устранению прорыва газов сквозь порошковый материал, подаваемый в брикетировочное устройство.

В предпочтительном варианте настоящего изобретения порошковый материал подают на валки брикетировочного устройства по существу в горизонтальном направлении.

Было обнаружено, что соотношение между размером валка и шириной формирующего брикет кармана весьма важно для формирования брикетов, особенно при формировании брикетов из бурых, битуминозных и полубитуминозных углей. Таким образом, согласно настоящему изобретению предлагается способ брикетирования порошкового материала, в котором порошковый материал подают в брикетировочное устройство, содержащее два или более валка, через которые проходит порошковый материал, при этом, по меньшей мере, один из валков содержит один или более брикетировочный карман, отличающийся тем, что диаметр валка составляет от 100 мм до 600 мм, а отношение ширины брикетировочного кармана к диаметру валка составляет от 0,05 до 0,15.

В предпочтительном варианте настоящего изобретения диаметр валков находится в диапазоне от 400 мм до 550 мм, а отношение ширины брикетировочного кармана к диаметру валка составляет приблизительно 0,08.

В особо предпочтительном варианте способ по второму аспекту настоящего изобретения используется в сочетании со способом по первому аспекту настоящего изобретения.

Сущность изобретения поясняется на чертежах, на которых изображено:

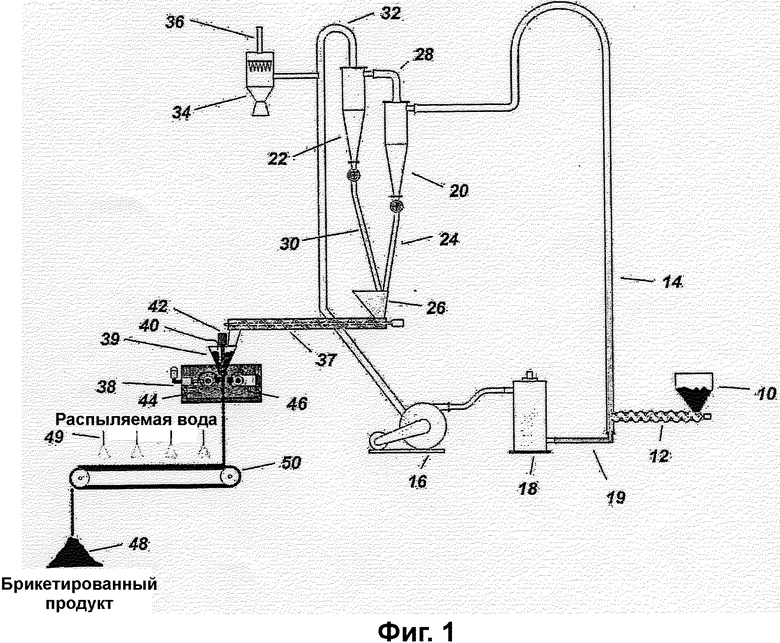

на фиг.1 - схематично способ и система для формирования брикетов из битуминозных углей или полубитуминозных углей;

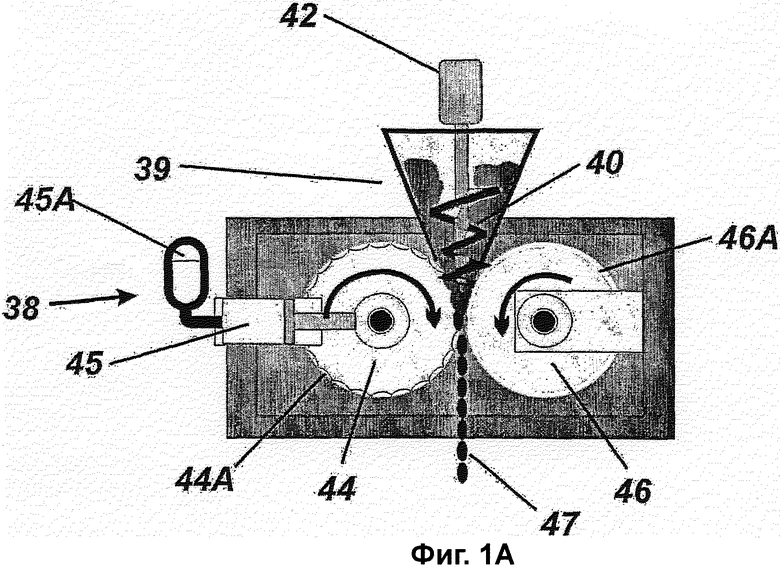

на фиг.1А - более подробное схематическое сечение участка формирования брикетов брикетировочного устройства по фиг.1;

на фиг.2 - схематическое сечение второго варианта брикетировочного участка брикетировочного устройства по настоящему изобретению;

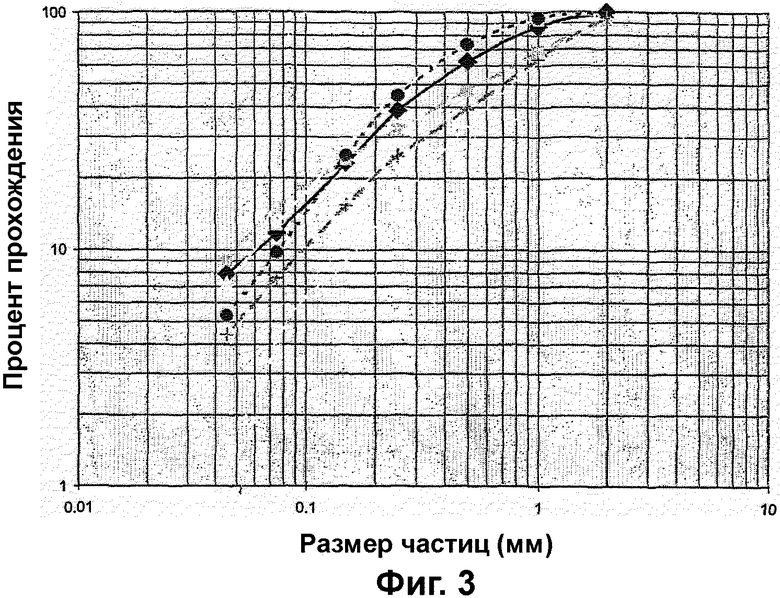

на фиг.3 - диаграмма, иллюстрирующая типичные диапазоны размеров, использовавшиеся для получения брикетов с использованием способа и устройства по настоящему изобретению.

Для того чтобы более полно пояснить настоящее изобретение ниже следует подробное описание его вариантов со ссылками на фиг.1, где показан схематично способ формирования брикетов из битуминозных или полубитуминозных углей. Хотя способ, показанный на фиг.1, предназначен для использования с битуминозными и полубитуминозными углями, следует понимать, что способ по первому и второму аспектам настоящего изобретения можно использовать для формирования брикетов из другого порошкового материала.

На схеме, показанной на фиг.1, содержащий влагу уголь подают шнековым транспортером 12 из бункера 10 для влажного угля в стояк 14 термической сушилки. По стояку 14 термической сушилки проходит струя горячего газа. Струю горячего газа генерируют, пропуская газ из вентилятора 16 через газовый нагреватель 18 в стояк 14 термической сушилки.

Когда влажный уголь попадает в стояк 14 термической сушилки, он захватывается газовым потоком. Поскольку газ горячий, температура угля увеличивается, и это приводит к тому, что часть влаги, содержащейся в угле, преобразуется в водяной пар.

Поток газа с захваченным углем подают на циклонные сепараторы 20, 22. Первый циклон 20 отделяет крупные фракции угля из потока газа. Сепарированные крупные фракции угля проходят по трубопроводу 24 в сборный бункер 26. Газ, выходящий из первого циклона по трубе 28, поступает во второй циклон 22. Во втором циклоне из газа сепарируются более мелкие частицы угля. Эти более мелкие частицы угля проходят по трубопроводу 30 в сборный бункер 26. Часть более мелких частиц угля может также подаваться в нагреватель 18 в качестве топлива.

Газ, выходящий из второго циклона 22, проходит по трубопроводу 32. Часть газа, проходящего по трубопроводу 32, сбрасывается в атмосферу через тканевый фильтр 34 и вентиляционную трубу 36. Остальная часть газа подвергается рециркуляции через вентилятор 16 и газовый нагреватель 18 в стояк 14 термической сушилки.

Поскольку часть газового потока в термической сушилке или в стояке сушилки подвергается рециркуляции, следует понимать, что поток газа в термической сушилке имеет в себе существенное количество водяного пара. Более того, количество водяного пара в газовом потоке увеличивается после введения в газовый поток влажного угля, поскольку вода выводится из влажного угля в газовый поток. Присутствие существенного количества водяного пара в газовом потоке, циркулирующем по термической сушилке 14, и тщательное управление другими составляющими газового потока, особенно содержанием кислорода, может гарантировать минимизацию или устранение опасности взрыва в термической сушилке.

Следует также понимать, что возникающий в результате горения газ, добавляемый в газовом нагревателе 18, вместе с водяным паром, генерируемым высушиваемым продуктом, вытесняют газ через вентиляционную трубу 36 для поддержания постоянного давления в системе. Количество газа, сбрасываемого через вентиляционную трубу 36 эквивалентно количеству газа, образованного в результате горения в газовом нагревателе 18 плюс количество водяного пара, выделившегося при сушке порошкового материала.

Частично высушенный уголь, собранный в сборном бункере 26, затем подают шнековым питателем 37 на брикетировочное устройство 38. Частично высушенный уголь проходит из шнекового питателя 37 в подающий бункер 39 в условиях, при которых водяной пар продолжает высвобождаться из угля. Это в еще большей степени уменьшает содержание влаги в угле и приводит к тому, что водяной пар вытесняет неконденсируемые газы, такие как азот, двуокись углерода и другие газы, в частности из среды подающего бункера 39. В результате количество неконденсируемых газов, смешанных с углем, подаваемым в брикетировочное устройство 38, уменьшается, а количество водяного пара в газовой атмосфере, смешанной с углем, увеличивается. Предпочтительно, газовая атмосфера в этой точке содержит от 70% до 100% и, более предпочтительно, от 80% до 100% по объему Н2O. В ситуации, когда газовая атмосфера недостаточно насыщена, непосредственно в брикетировочное устройство 38, в подающий бункер 39 или 39А можно подавать дополнительное количество водяного пара.

Как более ясно показано на фиг.1А, подающий бункер 39 оснащен шнеком 42, приводимым во вращение двигателем 42. Шнек 40 обеспечивает позитивную подачу угля в брикетировочное устройство. Шнек 40 частично уплотняет уголь, прежде чем он будет спрессован брикетировочнымими валками.

Брикетировочное устройство 38 снабжено двумя валками 44, 46. Один из валков 44 имеет выполненные в нем брикетировочные карманы 44А, а второй валок предпочтительно выполнен гладким, как показано позицией 46А, и может также иметь карманы. Когда уголь проходит через валки, он прессуется и подвергается срезающему усилию. Величина срезающего усилия может меняться посредством разницы с частотой вращения между двумя валками. Типично, валки вращаются с частотой от 20 об/мин до 100 об/мин и, предпочтительно, от 80 до 90 об/мин. Разница в частоте вращения между двумя валками типично составляет от +10% до -10%. Валок 44 установлен на гидравлическом ползуне 45, снабженным аккумулятором, имеющим пневматическую пружину 45А, обеспечивающую усилие прессования в зазоре между валками для прессования как частиц угля, так и газовой атмосферы, перемешанной с частицами угля и окружающей их. Поскольку эта газовая атмосфера содержит существенную часть водяного пара, в результате прессования водяной пар конденсируется. Это существенно уменьшает рост давления во время прессования. Следует понимать, что если бы газовая атмосфера, перемешанная с углем, содержала большую часть неконденсируемых газов, эффект конденсации, уменьшающий давления, был бы снижен. Нарастание давления газов было бы больше, что привело бы к стремлению газов выйти во время прессования в брикетировочном устройстве в обратном направлении к подающему бункеру 39. Это могло бы привести к прорыву газов, который прервал бы подачу угля в брикетировочное устройство. Альтернативно или дополнительно, неконденсируемые газы могли бы сжиматься в раковинах угольных брикетов, содержащих сжатый газ. Когда брикеты 47 выходят из валков 44, 46, внешнее давление, прилагаемое к брикетам, снимается. В результате, раковины со сжатым газом потенциально могут вызвать взрыв брикета. Следовательно, настоящее изобретение обладает существенным преимуществом перед известными ранее способами.

Хотя вариант, показанный на фиг 1 и 1А, показывает, что уголь, подаваемый в брикетировочное устройство 38, перемещается по существу вниз в вертикальном направлении, другой предпочтительный вариант настоящего изобретения, показанный на фиг.2, предусматривает перемещение угля по существу в горизонтальном направлении при его подаче на брикетировочные валки. На фиг.2 подающий бункер 39А оснащен горизонтальным шнеком 40А, приводимым в движение двигателем 40. Шнек подает уголь из основания бункера 39А через горизонтальную трубу 41 в зазор между валками 44 и 46. Поскольку труба 41 относительно плотно охватывает шнек, это способствует созданию противодавления и уменьшению прорыва газов благодаря извилистой траектории, определенной шнеком, а также предварительному уплотнению порошкового материала в шнеке. Верхнее отверстие 41А не сообщается с атмосферой, но имеет закрытое соединение со шнековым питателем 37 по фиг 1. Система, показанная на фиг.1, по существу является замкнутой системой, в которой с атмосферой сообщается лишь тканевый фильтр 36. Ниже следует описание конкретных примеров способа по настоящему изобретению для производства брикетов из битуминозного и полубитуминозного угля.

Уголь готовится для осуществления способа путем грохочения или помола до размера частиц от 0 мм до 5 мм. Температура осушающего газа до его смешивания с влажным исходным углем регулируется в соответствии с содержанием влаги в угле и твердых частицах, загружаемых в стояк термической сушилки. Обычно, температура газового потока в точке 19, показанной на фиг.1 (т.е. до смешивания с влажным углем), регулируется так, чтобы конечная температура угля, когда он выходит из сушилки и поступает в сборный бункер, составляла 90-150°С и более, предпочтительно, 105-110°С. Обычно, температура газа в точке 19 на фиг.1 составляет 300-400°С.

Состав газа в сушилке также предпочтительно тщательно контролируют. Поток газа предпочтительно имеет очень низкое содержание кислорода (например, менее 2%, более предпочтительно 1% или менее) и существенную часть водяного пара. Обычный состав газа в сушилке представлен в таблице.

Размеры частиц угля, подаваемого по способу по настоящему изобретению, могут распределяться в широком диапазоне. На практике верхний предел размера частиц определяется максимальным размером частицы, которую можно легко высушить и транспортировать в термической сушилке, и он составляет от 5 мм и более. Типичные диапазоны распределения размеров частиц, которые успешно брикетировались изобретателями, показаны на фиг.3. На этой диаграмме максимальный размер частиц для всех диапазонов не превышает 3 мм.

Распределение размеров частиц угля после сушки предпочтительно остается по существу таким же, что и до сушки. Возможно некоторое дробление от тепловых и механических эффектов во время сушки, но они обычно считаются несущественными. В этом аспекте способ по настоящему изобретению отличается от способа по патенту США №5,046,265, в котором намеренно вызывается тепловое измельчение более крупных кусков угля в нижней части сушилки до того, как они будут захвачены потоком. Считается, что такой подход оказался неудовлетворительным.

Уголь, который сепарирован из сушилки и собран в сборном бункере 26, является частично высушенным углем. Как таковой, он все еще содержит некоторое количество влаги, которую можно удалить дополнительной сушкой. Для битуминозных углей влага, содержащаяся в угле, подаваемом на брикетировочное устройство, предпочтительно на 0-3% превышает собственную влажность угля.

Это означает, что типично общее содержание влаги в битуминозном угле составляет от 1 до 10% по весу и, более предпочтительно, от 1 до 8% по весу.

Для полубитуминозных углей общий уровень влаги угля, подаваемого на брикетировочное устройство, будет ниже собственной влажности угля и типично составит от 3 до 10% по весу. Было обнаружено, что для полубитуминозного угля, добываемого из шахты Collie Mine в Западной Австралии и имеющего собственную влажность 25-30% по весу, оптимальное содержание влаги в полупродукте, подаваемом в брикетировочное устройство, составляет от 5 до 7%.

По существу поверхность частиц, которые необходимо связать друг с другом, должна быть по существу свободна от поверхностной влаги и других посторонних материалов.

Важным признаком способа по настоящему изобретению является то, что газ, находящийся между частицами угля после его выхода из сушилки, т.е. в подающем бункере 39 брикетировочного устройства, содержит от 50 до 100% Н2O, более предпочтительно от 70 до 100% Н2O и еще более предпочтительно, от 80 до 100% Н2O. Это достигается благодаря тому, что уголь, выходящий из сушилки, все еще содержит некоторое количество влаги и имеет температуру, превышающую 80°С. Уголь продолжает высвобождать водяной пар, находясь в подающем бункере брикетировочного устройства, и этот водяной пар вытесняет остаточные N2, CO2 и O2. За счет того, что газ, заполняющий пустоты между частицами угля, преимущественно является водяным паром, можно избежать проблем с дегазацией при уплотнении угольного порошкового материала.

Особенно предпочтительно, чтобы газ, заполняющий пустоты или пространство между частицами порошкового материала, когда он входит в брикетировочное устройство, был газом, который может конденсироваться при абсолютном давлении от 100 до 200 кПа. В частности, предпочтительно, чтобы газ, заполняющий пустоты между частицами угля, когда он входит в брикетировочное устройство, содержал 50-70%, более предпочтительно, 70-100% и еще более предпочтительно, 80-100% водяного пара. Предпочтительно, температура составляет от 100 до 120°С и более предпочтительно 105-110°С, что соответствует абсолютному давлению пара от 120 до 143 кПа.

Шнеки 40 и 40А, которые подают уголь в брикетировочное устройство, действуют как подпрессовывающее устройство. Предпочтительно, подпрессовывающее устройство создает достаточно извилистую траекторию для выхода газа, чтобы давление пара между частицами угля на конце винта подпрессовывающего устройства составляло 100-200 кПа (абсолютное) и, более предпочтительно, 120-143 кПа, как описано выше.

Предпочтительно, чтобы общая мощность, подаваемая на валки брикетировочного устройства и шнек 40 подпрессовывающего устройства, составляла 15-30 кВт/ч на тонну угля.

Два противолежащих валка 44, 46 имеют диаметр, предпочтительно находящийся в диапазоне от 100 до 600 мм, при этом предпочтительный диаметр валков составляет от 400 до 550 мм. Отношение ширины брикетировочного кармана к диаметру валка должно быть в диапазоне от 0,05 до 0, 15, предпочтительно, приблизительно 0,8.

Валки предпочтительно оказывают нагрузку в диапазоне от 60 кН до 150 кН на сантиметр ширины валка, предпочтительно от 115 до 130 кН на сантиметр ширины валка для валка диаметром 460 мм. При использовании таких усилий прессования на валках из полубитуминозных и битуминозных углей можно получить удовлетворительные брикеты.

Брикетированный продукт 47 должен выходить из процесса при подходящей температуре и влажности для уменьшения вероятности самовозгорания. Температура продукта в отвале не должна превышать 50°С, при этом предпочтительна температура менее 40°С. Если уголь высушен до уровня ниже его равновесной влажности, он может стремиться поглотить влагу из окружающей атмосферы, что может привести к генерированию существенного количества теплоты (теплота абсорбции), что может поднять температуру брикета до величины, при которой возможно самовозгорание. Следовательно, брикеты необходимо охладить до температуры менее 50°С, одновременно поддерживая уровень его влажности, близкий к равновесному.

Температура брикетированного/уплотненного продукта на выходе из брикетировочного пресса будет немного выше, чем температура поступающей горячей сухой угольной мелочи, из-за энергии, затраченным самим процессом брикетирования под высоким давлением. Хотя обнаженная площадь поверхности материала в реструктурированной форме резко уменьшается по сравнению с исходным материалом, что благоприятно приводит к уменьшению его склонности к самовозгоранию, тем не менее, было продемонстрировано, что необходима какая-то форма охлаждения после реструктуризации/брикетирования, позволяющая предотвратить самовозгорание и чтобы сделать продукт пригодным к нормальным производственным условиям.

Как показано на фиг.1, охлаждение осуществляется посредством системы, которая подает управляемое количество воды на поверхность (поверхности) свежесформированного продукта для снижения его температуры путем испарительного охлаждения. Такая охлаждающая вода наносится на брикеты распылительными головками 49, которые расположены над конвейером 50 для готового продукта. Количество охлаждающей воды, нанесенное на продукт, балансируется с общим количеством теплоты, которое следует отвести для достижения требуемой агрегатной температуры потока, при которой не происходит самовозгорания и продукт может транспортироваться. Количество подаваемой воды определяется температурой продукта, т.е. температурой сырья, подаваемого на пресс, плюс теплота, добавленная в результате уплотнения, и общим количеством продукта, измеренным весами, установленными на ленте 50 транспортера. Эти два параметра интегрированы и, следовательно, управляют объемом распыляемой воды, подаваемой на продукт распылительными головками, так, что охлаждение эффективно происходит за счет испарения, а не за счет неэффективного насыщения избытком воды, что приводило бы к снижению качества продукта, худшей транспортабельности и к необходимости очистки сточных вод.

В конкретном примере для брикетирования полубитуминозного угля, имеющего собственную влажность 25-30% в сырой форме, брикетированный продукт должен иметь равновесное содержание влаги приблизительно 9-11%. Следовательно, влажность продукта при охлаждении должна быть 6-10%, предпочтительно 7-9% при температуре менее 40°С.

Способ по настоящему изобретению дает средство для получения брикетов из большого числа порошковых материалов. Первый аспект настоящего изобретения позволяет устранить проблемы предшествующих процессов брикетирования, связанные с дегазацией. Второй аспект настоящего изобретения позволяет избежать проблем масштабирования, которые встречались при масштабировании процессов брикетирования с лабораторных размеров до промышленных масштабов. Оба аспекта обеспечивают брикетирование порошкового материала без применения связующего.

Специалистам понятно, что в настоящее изобретение могут быть внесены различные изменения и модификации, помимо конкретно описанных выше. Следует понимать, что все такие изменения и модификации входят в объем и не изменяют сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ БУРОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2455345C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТВЕРДОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ПОРИСТОГО УГЛЯ В КАЧЕСТВЕ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2482167C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2002 |

|

RU2266872C2 |

| Способ брикетирования торфа | 1982 |

|

SU1099085A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ НЕОРГАНИЧЕСКИХ ЦИАНИДОВ И ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ ПРОДУКТЫ | 2001 |

|

RU2258033C2 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ И/ИЛИ ЖИДКОГО ЧУГУНА С ИСПОЛЬЗОВАНИЕМ БУРОГО УГЛЯ | 2011 |

|

RU2546263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2628522C2 |

Изобретение относится к способу и системе для брикетирования порошковых материалов, например, содержащих влагу, битуминозных и полубитуминозных углей, без использования связующего. Способ (варианты) включает этапы, на которых, возможно, частично сушат порошковый материал, и подают его в брикетировочное устройство в условиях, когда конденсируемый газ вводят в брикетировочное устройство при подаче или в условиях, при которых водяной пар высвобождается из порошкового материала во время подачи. Формируют брикеты в брикетировочном участке брикетировочного устройства, в котором брикеты формируют из порошкового материала в условиях, которые приводят к конденсации газового компонента, тем самым, уменьшая нарастания давления во время формирования брикетов. Техническим результатом использования способа является уменьшение прорыва газов во время формирования угольной пыли в брикет за счет уменьшения нарастания давления газового компонента. Изобретение включает также систему (варианты) для брикетирования порошковых материалов в соответствии с двумя способами, представленными выше. Техническим результатом использования системы является устранение проблем, возникающих при масштабировании процессов брикетирования с лабораторных размеров до промышленных масштабов. 4 н. и 48 з.п. ф-лы, 4 ил., 1 табл.

| Способ получения холода | 1985 |

|

SU1271189A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ СОРТОВЫХ ЗАГОТОВОК ИЗ ВЫСОКОУГЛЕРОДИСТОЙ АВТОМАТНОЙ СТАЛИ | 1993 |

|

RU2063298C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО БРИКЕТИРОВАННОГО ТОПЛИВА | 0 |

|

SU394414A1 |

| Способ брикетирования бурого угля | 1931 |

|

SU30673A1 |

| Способ получения формованного угля | 1991 |

|

SU1838386A3 |

Авторы

Даты

2008-08-27—Публикация

2004-02-11—Подача