Изобретение относится к отрасли металлургии и может быть использовано для изготовления сердцевины двухслойных валков, которые характеризуются повышенными механическими характеристиками (твердость, прочность при изгибе).

Наиболее близким по технической сути к техническому решению - заявке, есть чугун для изготовления сердцевины двухслойных валков, которая подвергается значительным изгибающим нагрузкам и силам трения, и содержит углерод, кремний, марганец, фосфор, серу, хром, никель и железо при следующем соотношении компонентов, мас.% [1]:

Недостатком известного чугуна является то, что в его структуре образуются цементит рядом с недостаточно дисперсным графитом и большой частью феррита в металлической основе, что обусловлено значительным содержанием углерода, кремния и хрома в его составе. Вследствие этого сердцевина валков характеризуются недостаточным уровнем прочности, в связи с чем срок службы формующего инструмента сокращается.

Задача изобретения - создание чугуна для изготовления сердцевины двухслойных валков путем дополнительного его легирования медью и подбором оптимального соотношения химических компонентов материала, который обеспечивает одновременное повышение твердости и прочности формующего инструмента.

Поставленная задача решается таким образом, что чугун, который содержит углерод, кремний, марганец, фосфор, серу, хром, никель и железо, в соответствии с полезной моделью, дополнительно легирован медью при следующем соотношении компонентов, мас.%:

При этом углеродный эквивалент находится в пределах 3,7-3,8, что определяет соотношение структурных составляющих, а следовательно, и уровень твердости и прочности чугуна. Кроме того, соотношение меди к никелю, которое регулирует количественное соотношение феррита и перлита в металлической матрице, составляет 0,2-0,4.

Известно, что углеродный эквивалент сплава в зависимости от содержания основных и легирующих компонентов определяется следующей зависимостью:

Секв=С+0,3·Si+0,33·Р+0,4·S-0,03·Мn

где С, Si, Р, S, Мn - содержание в сплаве соответственно углерода, кремния, фосфора, серы, марганца, %.

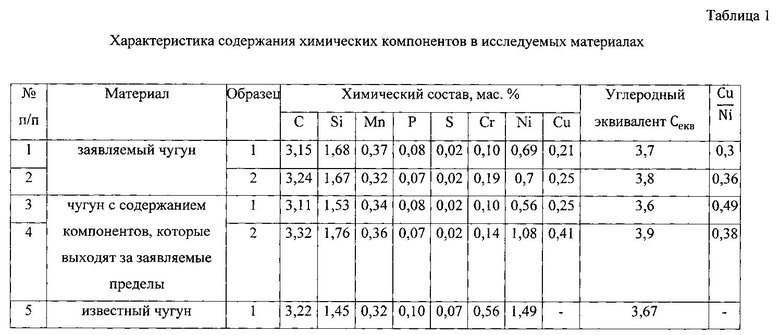

Оптимальный углеродный эквивалент сплава, который определяется экспериментальным путем, составляет 3,7-3,8. Установлено, что при его значениях, меньших чем нижний предел, при кристаллизации образуется структура, которая характеризуется достаточно высоким уровнем прочности, но минимальным среди анализируемых образцов уровнем твердости (см. табл. 1, 2). При эквиваленте более 3,8 снижается уровень прочности при изгибе.

Важным для получения сплава с необходимым уровнем механических свойств является количественное соотношение в металлической матрице феррита и перлита, которое определяется соотношением содержания меди к никелю. При этом соотношение содержания таких компонентов в пределе 0,2-0,4 является оптимальным для получения тонко- и среднепластинчатого перлита в металлической матрице, что обеспечивает достаточные показатели механических свойств. Нахождение соотношения массовой доли меди к никелю за пределами 0,2-0,4 приводит к снижению прочности при изгибе.

Содержание в сплаве углерода в количестве 3,0-3,3% является оптимальным. Содержание углерода менее 3,0% приводит к значительному снижению уровня твердости, что делает невозможным получение необходимого уровня стойкости к трению. Увеличение содержания углерода более 3,3% в материале шеек валков в связи с низкой скоростью охлаждения затвердевающего металла приводит к снижению прочности, а следовательно, стойкости к изгибающим нагрузкам (см. табл. 1, 2).

Содержание кремния в пределах 1,3-1,8% определяется требованиями к механическим свойствам шеек валков. Их уровень уменьшается, если концентрация такого компонента менее 1,3% (вследствие образования грубой структуры) или более чем 1,8% (вследствие формирования в металлической основе избыточной доли феррита).

Легирование марганцем в указанных пределах (0,3-0,6) позволяет регулировать структуру металлической матрицы путем изменения степени дисперсности ее составляющих. При более низкой концентрации влияние марганца на структуру матрицы проявляется незначительно, а при более высокой в структуре шеек валков увеличивается количество цементита, которое ведет к снижению прочности.

В качестве примесей сплав может содержать фосфор и серу при концентрации не более 0,12% и 0,05 соответственно.

Содержание хрома в предложенном чугуне составляет 0,1-0,2%, которое лимитируется требованиями к материалу сердцевины валков по стойкости к нагружениям трения и изгибу.

Содержание никеля, который характеризуется неограниченной растворимостью в чугуне, составляет 0,5-1,0%, который увеличивает плотность сплава, уменьшает его склонность к образованию пористости и укрепляет металлическую основу материала. Все это способствует повышению уровня твердости. При содержании никеля менее 0,3% изменяется только степень дисперсности составляющих металлической матрицы, что не оказывает значительного влияния на уровень механических характеристик. Увеличение содержания никеля более 1,0% в условиях малой скорости охлаждения металла сердцевины способствует значительному увеличению доли феррита в его структуре, а следовательно, повышению неравномерности уровня свойств валка и снижению его работоспособности.

Легирование чугуна медью, которое состоит в частичном замещении более дорого никеля, улучшает обрабатываемость чугуна и уменьшает стоимость материала при сохранении его стойкости к трению. В связи с этим дополнительное введение меди должно быть сбалансированным с содержанием никеля в сплаве.

Оптимальным для увеличения уровня свойств валковой сердцевины содержанием меди в сплаве является 0,1-0,4. Содержание меди менее 0,1% не препятствует избыточной ферритизации структуры, а следовательно, не обеспечивает однородности его структуры. Содержание меди в материале сердцевины более 0,4% неэффективно вследствие ограниченной ее растворимости в твердом чугуне.

Заявляемую композицию получают путем плавления сплава в лабораторной индукционной печи ИЧТ-0.02. В качестве шихты используют передельный чугун (M1), стальной лом, чистый никель, медь и ферросплавы: кремния FeSi (75%); марганца FeMn (45%); хрома FeCr (72%). Температура плавления достигает 1500°С. После расплавления и перегрева металла в печи, его заливают при температуре 1320-1330°С в сухие песчано-глинистые формы. Размеры анализируемых отливок следующие: диаметр - 0,03 м; длина - 0,35 м.

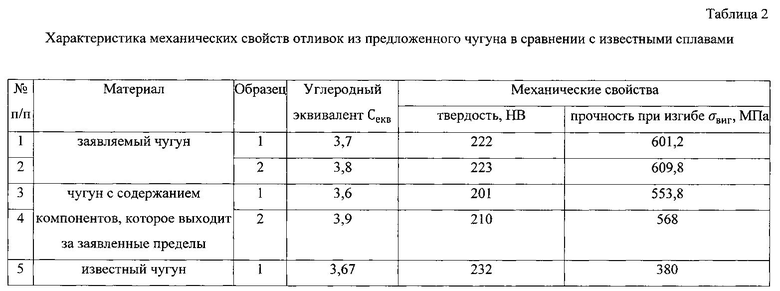

Для исследования свойств чугуна, который предлагается для изготовления сердцевины двухслойных валков, по такой технологии были изготовлены две отливки из сплавов с граничными и оптимальными соотношениями химических компонентов и две заготовки с содержанием элементов, выходящих за пределы заявляемой композиции. Для сравнительного анализа был отлито изделие из чугуна с известным соотношением компонентов (см. табл. 1). Механические свойства определяли в соответствии с известными методиками (см. табл. 2).

Из табл. 1, 2 следует, что отливки, изготовленные из сплавов в соответствии с заявляемой композицией, имеют максимальные среди анализируемых заготовок значения механических характеристик: твердости - 222-223 НВ, прочности при изгибе - σвиг=601,2-609,8 МПа. Образцы из сплавом с содержаниями компонентов, выходящими за пределы заявляемой композиции, характеризуются неравномерным уровнем свойств: твердости - 201-210 НВ, прочности при изгибе - σвиг=553,8-568 МПа. Заготовка, изготовленная из чугуна с известным соотношением компонентов, имеет в сравнении с предлагаемым сплавом более высокий уровень твердости (232 НВ) и значительно ниже прочность при изгибе - σвиг=380 МПа.

В соответствии с результатами экспериментальных исследований чугун, предлагаемый для изготовления сердцевины двухслойных валков, имеет преимущества. Уровень твердости равномерный и достаточный для сердцевины валков. Уровень прочности при изгибе увеличился на 59% по сравнению с известным сплавом.

Таким образом, изобретение, которое заявляется, по совокупности признаков, изложенных в формуле, позволит получить чугун для изготовления сердцевины двухслойных валков с высоким и стабильным уровнем свойств: твердости и одновременно прочности. Использование усовершенствованного валкового сплава позволит значительно повысить надежность и срок эксплуатации формующего инструмента.

Источник информации

1. Проспект фирмы «Нейшнл Роль». США: 1989 г. - 24 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун | 2020 |

|

RU2733940C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ | 1994 |

|

RU2075531C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун | 1981 |

|

SU986954A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| ЧУГУН | 1998 |

|

RU2148673C1 |

Изобретение относится к отрасли металлургии, в частности к составам чугунов, и может быть использована для изготовления сердцевины двухслойных валков. Чугун для сердцевины двухслойных валков содержит, мас.%: углерод 3,0-3,3, кремний 1,3-1,8, марганец 0,3-0,6, фосфор до 0,12, сера до 0,05, хром 0,1-0,2, никель 0,5-1,0, медь 0,1-0,4, железо - остальное, при углеродном эквиваленте в пределах 3,7-3,8. Изобретение направлено на повышение твердости и прочности формующего инструмента. 1 з.п. ф-лы, 2 табл.

1. Чугун для изготовления сердцевины двухслойных формующих валков, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель и железо, отличающийся тем, что он дополнительно содержит медь при следующем соотношении компонентов, мас. %:

причем углеродный эквивалент составляет 3,7-3,8.

2. Чугун для изготовления сердцевины двухслойных формующих валков по п. 1, отличающийся тем, что соотношение содержания меди и никеля составляет 0,2-0,4.

| JP 62170417 A, 27.07.1987 | |||

| CN 102337450 A, 01.02.2012 | |||

| CN 103060670 A, 24.04.2013 | |||

| Способ получения масляной кислоты | 1926 |

|

SU12166A1 |

| JP 60106946 A, 12.06.1985. | |||

Авторы

Даты

2016-12-20—Публикация

2015-06-22—Подача