Изобретение относится к металлургии,хром15-23 в частности к изысканию материалов длямарганец0,5-1,5 валков листовых станов холодной прокаткимолибден2,0-3,5 характеризующихся равномерным износомванадий3,5-5,0 по глубине рабочего слоя при достаточнофосфор0,08 высоком комплексе механических и эксплу-сера0,06 атационных свойств, предназначенных дляжелезоостальное, использования при изготовлении массивных изделий, работающих в условиях интенсивного истирания,углерод1,0-2,5 Известен валок с повышенной твер-кремний0,5-1,5 достью из высокохромистого чугуна, хи-марганец0,5-1,5 мического состава внешнего слоя, мас.%:никель -не более 1.5 HS 85молибден 0,5 углерод 2,5-3,2фосфор 0,1 кремний 0,5-1,5сера 0,1 никель 1,0-2,0железоостальное,

промежуточный слой имеет следующ состав, мас.%:

VJ

V4

СЛ

Ю

О

хром15-23 марганец0,5-1,5 молибден2,0-3,5 ванадий3,5-5,0 фосфор0,08 сера0,06 железоостальное, углерод1,0-2,5 кремний0,5-1,5 марганец0,5-1,5 никель -не более 1.5 молибден 0,5 фосфор 0,1 сера 0,1 железоостальное,

промежуточный слой имеет следующий химсостав, мас.%:

внутренний слой образован ковким чугуном следующего химсостава, мас.%: углерод3,0-3,8

кремний1,8-3,0

марганец0,3-1,0

никель 2,0

хром 1,0

молибден 1,0

фосфор 0,1

магний0,02-0,1

сера 0,02

железоостальное.

Недостатком известных материалов для изготовления трехслойного валка является затрудненная механическая обработка, приводящая к его растрескиванию вследствие большого количества карбидов хрома, молибдена и ванадия, что приводит к резкому сокращению срока службы валков. Кроме того, данный валок содержит.де- фицитные и дорогостоящие элементы, такие как никель, молибден, ванадий.

Известен центробежнолитой многослойный валок наружная оболочка которого химического состава, мас.%: углерод2,5-3,2

кремний0,5-1,5

марганец0,5-1,5

никель1,0-3,0

хром10-23

молибден0,5-3,0

фосфор 0,08

сера 0,06

бор0,001-1,0

железоостальное

промежуточный слой состава, мас.%: углерод1,0-2,5

кремний0,5-1,5

марганец0,5-1,5

никель 1,5

хром5,0-10,0

молибденЦ 0,5

титан 0,1

фосфор 0,1

сера 0,1

железоостальное

состав сплава сердцевины, мас.%: углерод3,0-3,8

кремний1,8-3,0

марганец0,3-1,0

никель2,0

хром1,0

молибден1,0

магний0,02-0,1

фосфор0,1

сера0,02

железоостальное.

Данный валок практически невозможно использовать на листовых станах холодной

прокатки, так как при содержании хрома 10-14% преобладает карбидная фаза (цементит) в виде грубых пластин, расположенных по всему сечению, охрупчивающих

валок. При высоком содержании хрома образуется при данном химсоставе большое количество карбидообразующих элементов, приводящих к растрескиванию поверхности валка, а, следовательно, и к сокращению его

0 срока службы.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа рабочий валок из высокохромистого чугуна, рабочий слой которого

5 химического состава, мас.%:

0

5

0

5

0

углерод

кремний

марганец

фосфор

сера

никель

хром

молибден

ниобий

ванадий

железо

2,0-3,2 0,5-1,Е

0,5-1,5

0,8

0,06

1,0-2,0

10-25

0,5-1,5

1.0

1,0 остальное

сердечника с шейками со следующим химсоставом, мас.%:

углерод

кремний

марганец

фосфор

сера

никель

хром

молибден

магний

железо

и промежуточного мас.%:

углерод

кремний

марганец

никель

хром

молибден

железо

3,0-3,8 2,3-3,0 0,3-1,0 0,1 0,02 2,0 1,5 1,0 0,02-0,1 остальное слоя с химсоставом,

1,0-2,5 0,5-1.5 0,5-1,5

1,5 5 хром 5,0-10,0

1,0 остальное

Недостатком предлагаемого состава для рабочего слоя валков является низкая

0 твердость порядка 70-80 HSD, в то время, как для валков холодной прокатки уровень твердости должен быть в пределах 90-95 HSD. При этом отливка материала с содержанием карбидообразующих элементов на

5 верхнем пределе, обеспечив твердость только 80 HSD, приводит к сокращению срока службы валков из-за поверхностного растрескивания.

Целью изобретения является обеспечение равномерного износа по глубине рабечего слоя, повышения термостойкости и срока службы вэлков.

Для достижения указанной цели в чугун рабочего слоя дополнительно введена медь при следующем соотношении компонентов, мас.%:

углерод2,8-3,2

кремний1,5-2,5

марганец0,5-1,0

хром14,0-10,0

медь1,5-2,0

ванадий0,3-0,5

железоостальное

сердцевина содержит элементы при следующем соотношении компонентов, мас.%:

углерод2,6-3,5

кремний1,0-2,0

марганец0,2-0,4

хром0,7-1,3

магний0,05-0,08

железоостальное,

промежуточный слой содержит элементы при следующем соотношении компонентов, мас.%:

углерод2,5-3,0

кремний0,8-1,6

марганец0,4-0,9

хром1,0-1,5

железоостальное.

Предложенный чугун для рабочего слоя валков характеризуется высокой стойкостью к растрескиванию поверхности бочки, равномерным износом, что обеспечивает повышение срока службы изделий.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходныес признаками, которые отличают от прототипа заявляемое решение, что позволяет сделать вывод о его соответствии критерию существенные отличия.

Выбранные пределы содержания химических элементов в предложенном чугуне обеспечены следующими аргументами.

Дополнительно введенная в чугун для рабочего слоя валков медь в количестве 1,5- 2,0% в сочетании с высоким содержанием кремния в количестве 1,5-2,5% позволили значительно улучшить эксплуатационные свойства материала, повысить его трещино- стойкость при литье и термообработке, а, следовательно, и увеличить срок службы валков.

Высокая износостойкость предлагаемого материала достигается за счет получения структуры эвтектического состава. состоящей из дисперсных карбидов типа МеуСз и мартенситной матрицы. В то же время наличие включений шаровидного графита за счет кремния и меди, суммарное содержание которых составного пт 3,0 до

4,5% обеспечивает значительное повышение термостойкости при сохранении равномерного износа по всей глубине рабочего слоя.

5Введение меди в количестве 1,5-2,0%

обусловлено ограниченной растворимостью меди в железе. Содержанием меди менее 1,5% не достигается эффект повышения трещиностойкости из-за наличия большого 10 количества карбидов в чугуне. При содержании меди свыше 2,0% происходит интенсивной торможение перлитного превращения, что приводит к увеличению количества остаточного аустенита и понижению термостой- 15 кости материала.

Кроме того, медь в предлагаемый чугун вводили в качестве заменителя никеля, поскольку ее влияние аналогично влиянию никеля на комплекс свойств материала, а 0 себестоимость значительно ниже.

При содержании кремния до 1,5% повышается количество остаточного аустенита при затвердевании чугуна, что ухудшает термостойкость материала. Увеличение со- 5 держания кремния свыше 2,5% из-за значительной графитизации вызывает снижение механических и служебных свойств.

Содержание кремния в интервале 1,5- 2,5% способствует графитизации, что повы- 0 шает термостойкость материала.

При данном химсоставе следует рассматривать только совместное влияние меди и кремния, при введении которых обеспечивается процесс графитизации, в 5 результате чего получаем материал с высокой термостойкостью и трещиностойкостью при литье и термообработке.

Введение ванадия в количестве 0,3- 0,5% необходимо длт упрочнения металли-, 0 ческой матрицы и измельчения карбидной фазы, Кроме того, ванадий приводит к росту доли сфероидизированной мелкозернистой матрицы, что также способствует повышению термостойкости материала. Атомы ва- 5 надия в равной степени замещают атомы хрома и железа в карбиде МуСз. в отличие от молибдена и титана, которые замещают, главным образом, атомы хрома,

При содержании ванадия 0,3% в 0 структуре чугуна сохраняется дендритное строение, что резко ухудшает его механические и специальные служебные свойства.

При содержании ванадия свыше 0,5% в чугуне образуются самостоятельные карби- 5 ды типа VC и УгС, что приводит к снижению содержания углерода в матрице сплава и стабилизации аустенита за счет повышенного содержания хрома в матрице, что, в свою очередь, приведет к снижению стойкости к трещинообразованию

При этом, такие элементы, как хром и марганец, понижающие активность углерода и увеличивающие растворимость ванадия в расплаве и аустените, способствуют образованию пересыщенного аустенита и его распаду при медленном охлаждении или в процессе термообработки при отпуске чугуна с эффектом дисперсионного упрочнения. Таким образом, использование хрома и марганца в сочетании с ванадием повышает срок службы отливок.

Введение хрома в количестве 14-16% и углерода в количестве 2,8-3,2% определяется, прежде всего, необходимостью получения эвтектической структуры.

При повышении хрома в чугуне менее 14% в структуре преобладают не спецкарбиды хрома, а карбидная фаза представлена, преимущественно, цементитом, что резко снижает трещиностойкость из-за.наличия глубокой цементитной сетки по границам зерен, Повышение содержания хрома в чугуне свыше 16% увеличивает содержание карбидной фазы и твердость материала, что также повышает склонность материала к образованию трещин и снижает срок службы валков.

Уменьшение содержания углерода менее 2,8% приводит к снижению количества карбидной фазы, а, следовательно, и к ухудшению служебных свойств валков. Повышение содержания углерода выше 3,2% приводит к снижению содержания углерода в аустените и к увеличению количества грубой карбидной фазы (К 12,33(% С) + 0,55 +(% Сг) -15,2), что, в свою очередь, ухудшает термостойкость материала, приводя к преждевременному выходу валков из строя.

Таким образом, наличие перлитной матрицы с равномерно распределенными спецкарбидами хрома типа {Cr, Fe) Сз эвтектического состава и включениям и шаровидного графита приводит к получению в термообработанном состоянии дисперсной мартенситной матрицы, включений шаровидного графита и дисперсных спецкарбидов, что обеспечивает равномерный износ по глубине рабочего слоя, высокую термостойкость и трещи нестойкость при литье и термообработке, что, в свою очередь, повышает срок службы валков.

Для обеспечения указанных свойств состав чугуна должен быть стабилизирован таким образом, чтобы отношение суммарного произведения грайитообразующих и карбидообразующих элементов рабочего слоя на соответствующие коэффициенты к суммарному произведению графитообразу- ющих и карбидообразующих элементов сердцевины на соответствующие коэффициенты удовлетворяют уравнению:

2 ( Кх % эл р. ел ) 2 ( Кх % эл. сердц. )

E(Kl%C+ 3%Sr-fK3%Mn-fK4%Cf+К Си% + К«%У)

2( Ki % С + Kj % SI + Кэ % Мл + Кч % Сг + Kl % Мд )

где Ki 1,0; К2 2,2; Кз 0,5; К4 0,25; КБ

2,0; Кб 0,4; К 3,0.

Коэффициенты, приведенные в уравнении, определены экспериментально. Основное требование к предложенному чугуну - получение мелкозернистой структуры с равномерно распределенными включениями шаровидного графита и карбидов с целью обеспечения повышения срока службы валков за счет равномерного износа и высокой трещиностойкости.

При 2(Ф+кар6)%элр.сл К 2 Q

2 (гр-I-карб ) % эл. сердц. К из-за недостаточного количества карбидообразующих элементов не обеспечивается

равномерный износ и формирование промежуточного слоя необходимого cocfaea, сокращается срок службы валков.

30

При 2 (ф + карб)%элр. ел К 2 g 2(гр+ карб) % эл. сердц. К

формируются большое количество карбидной фазы в переходной зоне при мартенситной основе, что ухудшает термостойкость, а,

следовательно, и сокращается срок службы валков. Изготавливают валок следующим образом: сначала заливают расплавленный металл во вращающуюся изложницу на установке для центробежного литья и формируют наружный слой, затем, не ожидая затвердевания внутренней поверхности наружного слоя, заливают металл для промежуточного слоя. После этого, производят заливку сердцевины валка. Промежуточный

слой валка необходим для предотвращения смешивания наружного слоя с сердцевиной и получения сердцевины чистой по содержанию хрома.

Так как прокатные валки работают в условиях термоциклического воздействия и склонны к хрупкому разрушению, оценку стойкости материалов к выкрашиванию производили на основе изучения структуры на поверхности трения после испытания на

износ, склонности материала к трещинооб- разованию при термоциклическом воздействии.

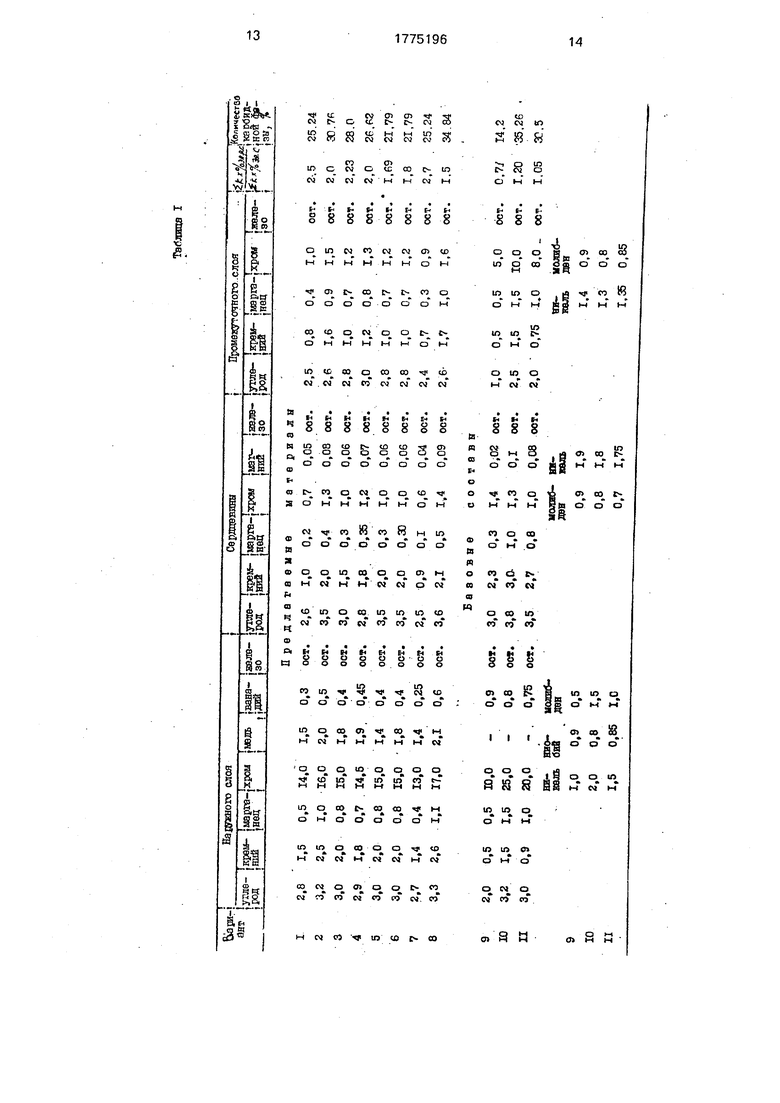

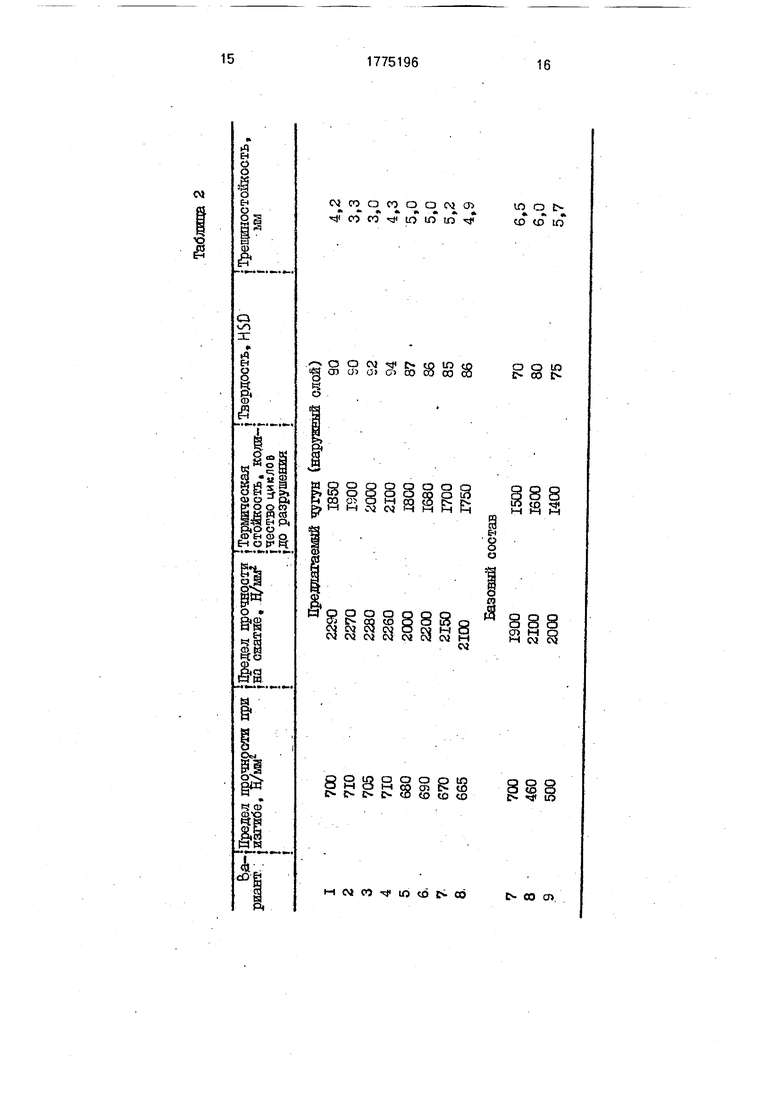

Для определения комплекса свойств чугуна, включающего механические и эксплуатационные характеристики, были отлиты 4 сплава с граничными и оптимальными соотношениями всех ингредиентов. Для обеспечения сопоставительного анализа были отлиты 4 сплава с отклонениями от граничных значений ингредиентов и 4 сплава с граничными и оптимальными соотношениями ингредиен-а по прототипу (табл. 1).

Сплавы были приготовлены путем выплавки в 200 кг индукционной печи. В качестве шихтовых материалов использовали: стальной лом, FeSi (75%), медь гидролизную, FeCr (72%), FeMn (45%), FeV (46%). Валки отливали на центробежной горизонтальной машине 522-2

Из полученных сплавов были изготовлены образцы, которые испытывали на твердость, прочность при изгибе, прочность на сжатие, термическую стойкость, трещино- стойкость при литье и термообработке, определяли равномерность износа по глубине рабочего слоя.

Механические свойства определяли по обычным известным методикам. Испытывали не менее 5 образцов на каждую опреде- ляемую характеристику. Твердость измеряли по радиусу поперечного селения отливки.

Испытания на термическую стойкость производили термоциклированием образцов с нагревом до 600°С и с последующим охлаждением водой до температуры 20°С до появления первых трещин, что отражает условия нагрева и охлаждения валков в процессе их эксплуатации.

Были проведены исследования по влиянию легирующих элементов на трещино- стойкость сплавов. Пробы отливали в виде квадратной решетки и оценивали размер трещин в местах перехода.

Как показали данные проведенных испытаний, полученные сплавы (1-4) характеризовались следующим уровнем свойств: предел прочности при изгибе 700-710 Н/мм2, предел прочности на сжатие 2260- 2290 Н/мм2, термостойкость 1850-2100 циклов до разрушения, твердость 88-94 HSD, трещиностойкость - 3,0-4,3 мм (табл.2).

При выходе за граничные значения ингредиентов и соотношений карбидообразую- щих и графитообразующих элементов наружного слоя и сердцевины показатели уровня механических и эксплуатационных свойств ниже.

На основании приведенных данных можно сделать вывод о том, что заявляемый чугун (варианты 1-4) по сравнению с прототипом (варианты 9-11) обеспечит повышение прочности при изгибе в 1,3 раза предела прочности на сжатие в 1,14 разя, термостойкости

в 1.3 раза, твердости в 1,2 раза, трещино- стойкости при литье и термообработке в 1,6 раза.

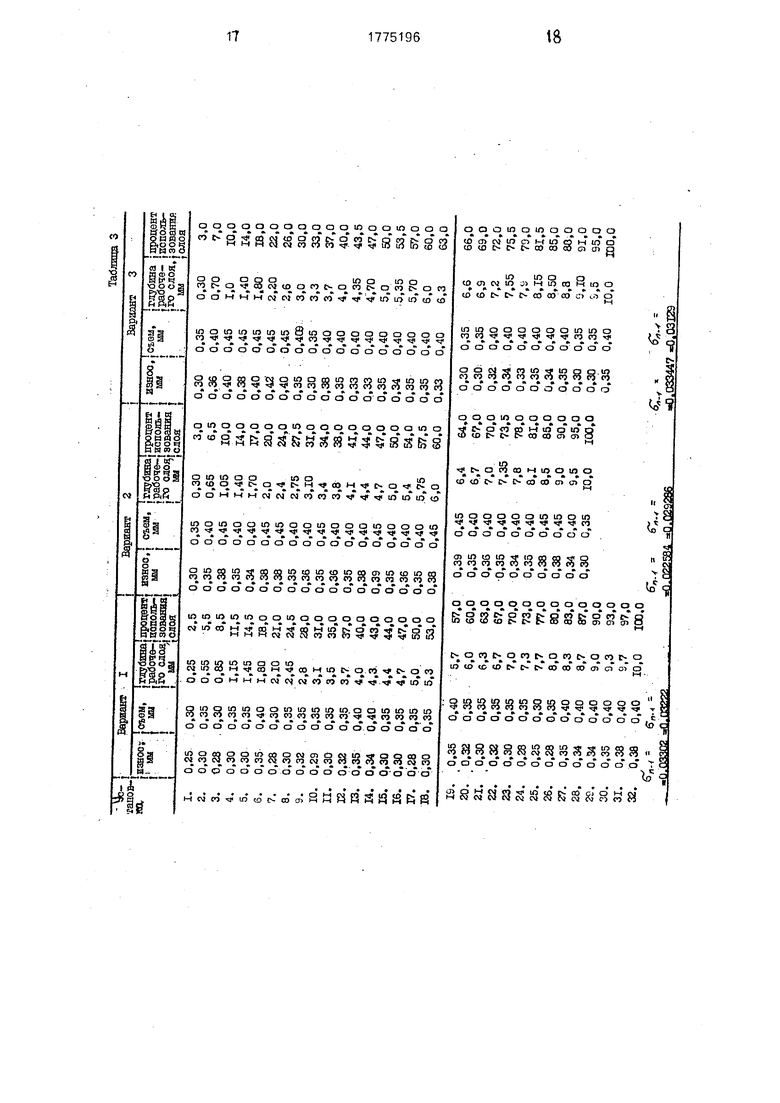

Проверку эффективности заявляемого 5 материала, в частности, равномерности износа по глубине рабочего слоя для валков проводили в опытно-промышленных условиях. Для испытаний были отлиты валки, состав которых соответствовал предложен0 ным валкам и по прототипу.

Испытания проводили в условиях, приближенных к серийному производству проката по удельному давлению на валке, скорости, температуре прокатки, сортамен5 ту, режиму охлаждения валков. Проверке подвергали опытные валки, занимающие одинаковое положение в клетки и одинаковую наработку на завалку. Глубина наружного слоя на опытных валках составила 10

0 мм, что равнозначно глубине рабочего слоя. После снятия из клети валки охлаждали на воздухе. Перешлифовку всех валков производили на постоянном режиме. Температура окружающей среды была по5 ложительной. Съем рассчитывали с учетом величины износа бочки.

Степень равномерности износа по сечению рабочего слоя валка определяли с помощью среднеквадратичного отклонения по

0 формуле:

On

- - rtzxF-l x,)2

Результаты испытаний по вариантам 1-3 и 7-8 представлены в табл. 3. Приведенные в таблицах результаты подтверждаются актом испытаний.

Лучшие результаты получены на валках

предложенного состава по варианту N° 2, где степень равномерности износа выше по сравнению с базовым вариантом Ms 9 (прототипом) в 7,3 раза и при более равномерном съеме при перешлифовках (в 5 раз) при

28 установках за счет получения оптимальной структуры эвтектического состава и шаровидного графита в количестве 10-14%.

При предложенном химическом составе чугуна по вариантам 1 и 3 по сравнению с

прототипом степень равномерности износа и съема при перешлифовке выше в 5 раз при 29 и 32 установках соответственно. При таких составах обеспечивается эвтектическая структура чугунов, однако содержание шаоовидного графита несколько ниже -до 7%. При выходе за граничные значения ингредиентов (варианты 7, 8) степень равномерности износа по сравнению с прототипом выше всего лишь в 1,5-1,8 раза, равномерность съема при перешлифовках - в 1,3 раза при 21-25 установках.

Таким образом, согласно данным проведенных испытаний заявляемое изобретение по сравнению с прототипом обладает следующими преимуществами:

а)степень равномерности износа повышается в 5,0-7,3 раза;

б)количество установок возрастает в 1,2 раза;

в)прочность при изгибе выше в 1,3 раза;

г)предел прочности на сжатие - в 1,14 раза;

д)трещиностойкость - в 1,6 раза;

е)термостойкость - в 1,3 раза;

ж)твердость - в 1,2 раза;

з)срок службы - в 1,3 раза. Заявляемый трехслойный прокатный

валок представляет значительный интерес для народного хозяйства; так как позволяет повысить ритмичность и производительность прокатных станов, сократить расход валков, обеспечить выход годного металла более высоких сортов, снизить трудоемкость изготовления валков и сократить расход топливно-энергетических ресурсов.

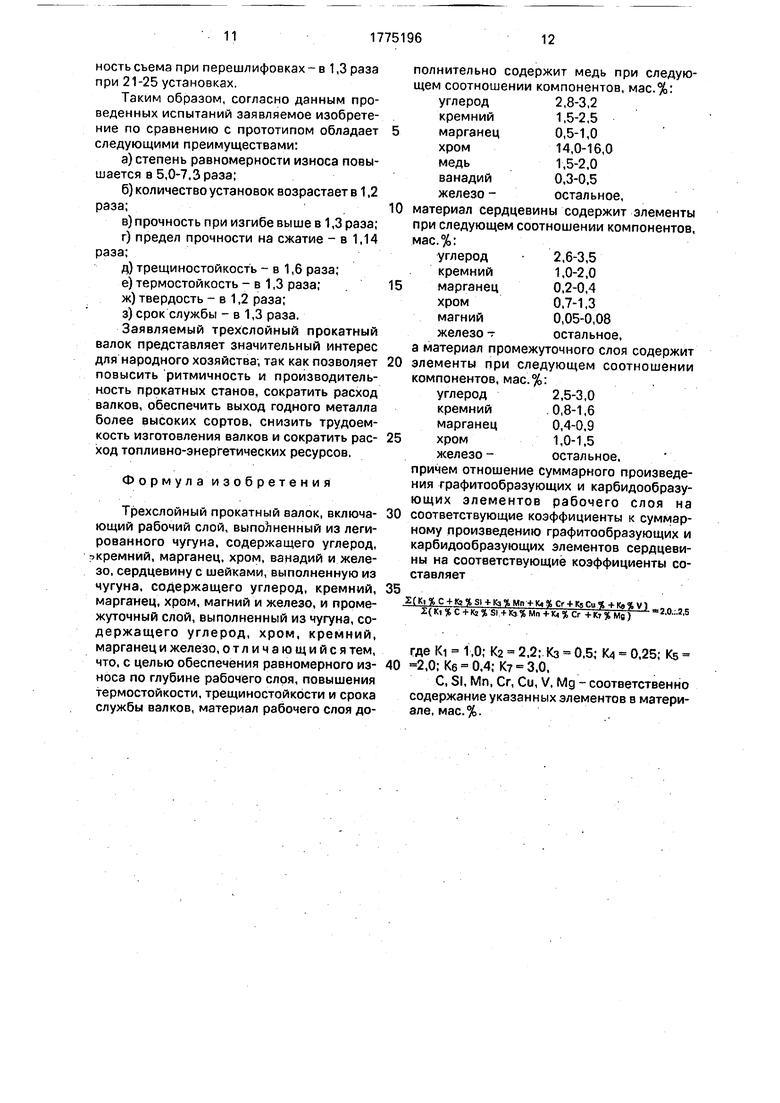

Формула изобретения

Трехслойный прокатный валок, включающий рабочий слой, выполненный из легированного чугуна, содержащего углерод, кремний, марганец, хром, ванадий и железо, сердцевину с шейками, выполненную из чугуна, содержащего углерод, кремний, марганец, хром, магний и железо, и промежуточный слой, выполненный из чугуна, содержащего углерод, хром, кремний, марганец и железо, отличающийся тем, что, с целью обеспечения равномерного износа по глубине рабочего слоя, повышения термостойкости, трещиностойкости и срока службы валков, материал рабочего слоя дополнительно содержит медь при следующем соотношении компонентов, мас.%:

углерод2,8-3,2

кремний1,5-2,5

марганец0,5-1,0

хром14,0-16,0

медь1,5-2,0

ванадий0,3-0,5

железо -остальное,

материал сердцевины содержит элементы при следующем соотношении компонентов, мас.%:

углерод 2,6-3,5

кремний1,0-2,0

марганец0.2-0,4

хром0,7-1,3

магний0,05-0,08

железо -остальное,

а материал промежуточного слоя содержит элементы при следующем соотношении компонентов, мас.%:

углерод2,5-3,0

кремний0,8-1,6

марганец0,4-0,9

хром1,0-1,5

железо -остальное,

причем отношение суммарного произведения графитообрэзующих и карбидообразу- ющих элементов рабочего слоя на соответствующие коэффициенты к суммарному произведению графитообразующих и карбидообразующих элементов сердцевины на соответствующие коэффициенты составляет

2(К|%С + Кг%ЗИ-Кз%Мп+К4%Сг + КзСи%-И( 2(К1%С+Кг%81 + Кз%Мп+К4%Сг + )

«2,0...г,5

где Ki 1,0; К2 2,2; Кз 0,5; К 0,25; КБ 2,0; Кб 0,4; К 3,0.

С, SI, Мп, Сг, Си, V, Мд - соответственно содержание указанных элементов в материале, мас.%.

Таблица 2

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОБРАБОТКИ ЛЕГИРОВАННОГО ЛИТЕЙНОГО МАТЕРИАЛА, ЛИТЕЙНЫЙ МАТЕРИАЛ ДЛЯ РАБОЧЕЙ ЧАСТИ ВАЛКОВ И КОМБИНИРОВАННЫЙ ВАЛОК | 2000 |

|

RU2221071C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| Чугун | 1982 |

|

SU1054439A1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4433032, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-11-15—Публикация

1991-01-14—Подача