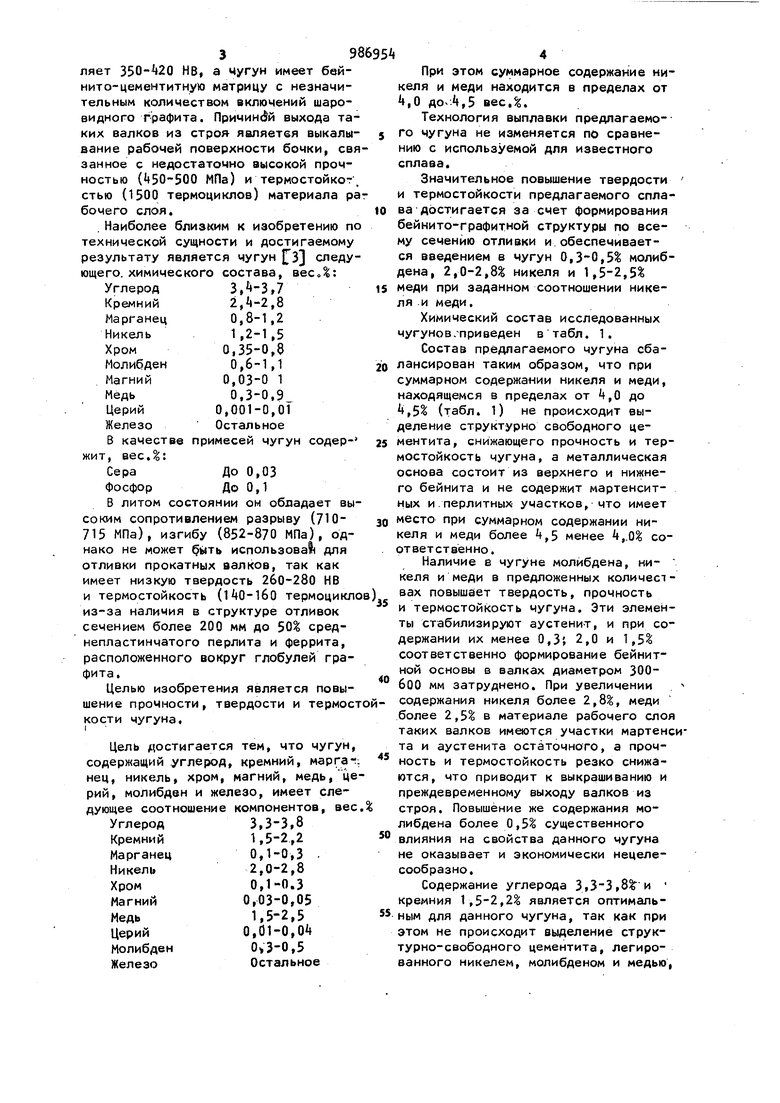

Изобретение относится к металлургии, в частности, к производст ву чугуна с шаровидным графитом, ладающего высокой прочностью и. те стойкостью в литом состоянии, и п назначено для использования при и готоалении валков горячей прокатк Известен чугун pj для отливки катных валков следующего химического состава, весД: 3,3-3,5 Углерод 2,0-2,2 Кремний О,-0,6 Марганец 0,2-0,6 3,0-3,8 Никель 0,3-0,5 Молибден 0,03-0,06 Нагний До 0,15 Фосфор До 0,02 Недостатком этого чугуна являе ся невысокий уровень его термосто кости (150-200 термоциклов) из-за личия в структуре рабочего слоя в грубого конгломерата фаз - эвтических карбидов (25-30%) и пера, а также значительного количеа крупных включений графита невильной шаровидной формы. Поэтому, роцессе эксплуатации валми из тао чугуна часто выходят из строя за выкрашивания рабочегослоя Изрестен также чугун 2 J для отки прокатных валков состава, вес.% 3,3-3,6 Углерод 1,0-1,2 Марганец I,-, Кремний 0,2-0,3 2,1-2.3 Никель . 0,9-1,1 Молибден 1,0-1,2 0,0|-0,08 Магний 0,1 Фосфор Остальное Железо Твердость поверхности бочки валотлитого из такого чугуна состав39ляет 350- 20 НВ, а чугун имеет бейнито-цемантитную матрицу с незначительным количеством включений шаровидного графита. Причиной выхода та ких валков из строя является выкалы вание рабочей поверхности бочки, св занное с недостаточно высокой прочностью (tf50-500 МПа) и термостойкот стью (1500 термоциклов) материала p бочего слоя, Наиболее близким к изобретению п технической сущности и достигаемому результату является чугун следу ющего, химического состава, весД: Углерод Sii-SJ Кремний 2,it-2,8 Марганец 0,8-1,2 Никель 1,2-1,5 Хром 0,35-0,8 Молибден 0,6-1,1 Магний 0,03-0 1 Медь0,3-0,9 Церий 0,001-0,01 Железо Остальное В качестве примесей чугун содержит, весД: Сера До 0,03 фосфор До 0,1 В литом состоянии он обладает вы соким сопротивлением разрыву (710715 МПа), изгибу (852-870 МПа), однако не может ыть использова для отливки прокатных валков, так как имеет низкую твердость 2бО-280 НВ и термостойкость (140-160 термоцикл из-за наличия в структуре отливок сечением более 200 мм до 50 среднепластинчатого перлита и феррита, расположенного вокруг глобулей графита . Целью изобретения является повышение прочности, твердости и термос кости чугуна. I Цель достигается тем, что чугун содержащий .углерод, кремний, марта нец, никель, хром, магний, медь, ц рий, молибден и железо, имеет следующее соотношение компонентов, ве Углерод 3,3-3,8 Кремний 1,5-2,2 Марганец 0,1-0,3 Никель 2,0-2,8 Хром0,1-0.3 Магний 0,03-0,05 Медь1,5-2,5 Церий 0,01-0,0 Молибден ,5 Железо Остальное При этом суммарное содержание никеля и меди находится в пределах от 4,0 до.Л,5 весД. Технология выплавки предлагаемого чугуна не изменяется по сравнению с используемой для известного сплава. Значительное повышение твердости и термостойкости предлагаемого сплава достигается за счет формирования бейнито-графитной структуры по всему сечению отливки и обеспечивается введением в чугун 0,3-0,5% молибдена, 2,0-2,8 никеля и 1,5-2,5 меди при заданном соотношении никеля и меди. Химический состав исследованных чугунов.-приведен в табл. 1. Состав предлагаемого чугуна сбалансирован таким образом, что при суммарном содержании никеля и меди, находящемся в пределах от k,Q до 4,5 (табл. 1) не происходит выделение структурно свободного цементита, снижающего прочность и термостойкость чугуна, а металлическая основа состоит из верхнего и нижнего бейнита и не содержит мартенситных и.перлитных участков, что имеет место при суммарном содержании никеля и меди более k,S менее k,.Q% соответственно. Наличие в чугуне молибдена, никеля и меди в предложенных количествах повышает твердость, прочность и термостойкость чугуна. Эти элементы стабилизируют аустени-т, и при содержании их менее 0,3; 2,0 и 1,5 соответственно формирование бейнитной основы в валках диаметром 300бОО мм затруднено. При увеличении содержания никеля более 2,8, меди более 2,5% в материале рабочего слоя таких валков имеются участки мартенсита и аустенита остаточного, а прочность и термостойкость резко снижаются, что приводит к выкрашиванию и преждевременному выходу валков из строя. Повышение же содержания молибдена более 0,5 существенного влияния на свойства данного чугуна не оказывает и экономически нецелесообразно. Содержание углерода 3,3-3, кремния 1,5-2,2 является оптимальным для данного чугуна, так как при этом не происходит выделение структурно-свободного цементита, легированного никелем, молибденом и медью.

а следовательно, не ухудшаются прочностные характеристики сг1лава и не происходит обеднение твердого раствора элементами, обеспечивающими стабильное формирование бейнитной основы в литом состоянии-.

При содержании углерода и кремния менее и 1,5% и более 3,8 и 2,2% соответственно по границам зёрен выделяется сетка структурно свободного цементита, а в металлической основе появляются перлитные участки, несмотря на высокое содержание никеля, молибдена и меди. Прочность и термостойкость чугуна снижаются.

Влияние марганца и хрома сказывается при содержании их в чугуне более 0,%. Благодаря введению в чугун 0,1-0,3% марганца и хрома повышается стойкость бейнитной матрицы против отпуска, так как эти элементы упрочняют феррит и увеличивают устойчивость карбидов бейнита. Однако при введении хрома и марганца в количествах, превышающих 0,3%; наблюдается стабилизация и структурно свободного цeмeнtитa, что приводит к увеличению их общего количества, а механические свойства чугуна снижа,ются.

Для получения шаровидного графита в сплав вводят церий и магний. В чугуне с 0,,05% магния церий в количестве 0,01-0,04% является графитизирующим модификатором и рафинирует расплав. При введении в чугун не менее 0,03% магния и 0,01% церия нарушение формы шаровидного графита и появление пластинчатых выделений, характерное для чугунов с содержанием меди более 2%, не наблюдается. Магний и церий, введенные в сплав в количествах, превышающих оптимальные, повышают устойчивость структурно свободного цементита, ухудшают форму и характер распределения неметаллических включений и не оказывают положительного влияния на свойства чугуна.

Для определения механических свойств (ig,6j, , твердости, НВ) и термостойкости заявляемого чугуна приготавливают 7 сплавов предлагаемого чугуна и два сплава, имеющих состав прототипа (табл. 1).

Каждый сплав приготавливают путем выплавки в 200 кг индукционной печи. В качестве ц ихтовых материалов используют стальной лом, чугун АК-2, РеМп (k), FeCr (72%), ниХель гранулированный, медь электролизную, FeMo (60%), FeSi (75%), никель-магниевую лигатуру (17% Мд) FeCe (5%).

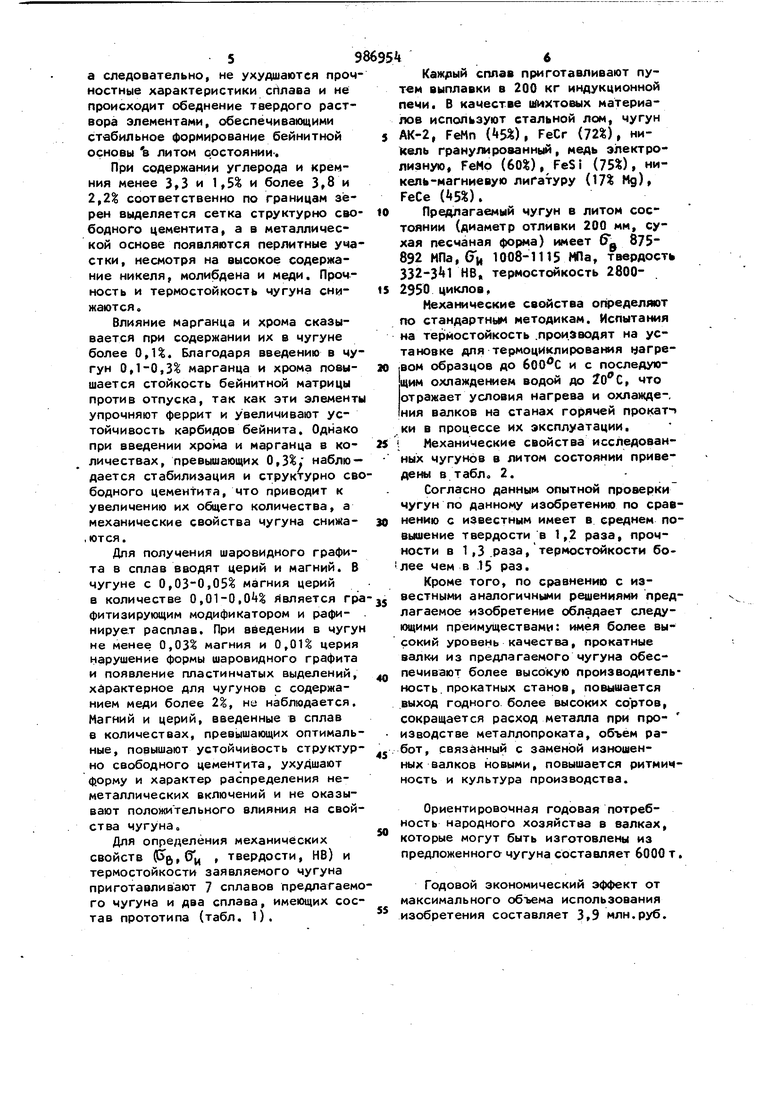

Предлагаемый чугун в литом состоянии (диаметр отливки 200 мм, сухая песчаная форма) имеет 6 875 892 МПа, 1008-1 П 5 МПа, твердость 332-3 1 НВ, термостойкость 28002950 циклов,

Меха1 ческие свойства определш)Т по стандартным методикам. Испытания на термостойкость .прои.эводят на установке для термоциклирования чагре|Вом образцов до и с последующим охлаждением водой до , что отражает условия нагрева и охлажде-, ния валков на станах горячей прокат- ки в процессе их эксплуатации. 1 Механические свойства исследованных чугунов в литом состоянии приведены в табл. 2.

Согласно данным опытной проверки чугун по данному изобретению по сравнению с известным имеет в среднем повышение твердости в 1,2 раза, прочности в 1,3 .раза,термостойкости более чем в 15 раз.

Кроме того, по сравнению с известными аналогичными решениями предлагаемое изобретение обладает следующими преимуществами: имея более высокий уровень качества, прокатные валк41 из предлагаемого чугуна обеспечивают более высокую производительность, прокатных станов, повышается выход годного более высоких сортов, сокращается расход металла при производстве металлопроката, объем работ, связанный с заменой изношенных валков новыми, повышается ритмичность и культура производства.

Ориентировочная годовая потребность народного хозяйства в валках, которые могут быть изготовлены из предложенного чугуна составляет 6000 т.

Годовой экономический эффект от максимального объема использования изобретения составляет 3,9 млн.руб.

О

л ц а. Z

Л..аб

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун для прокатных валков | 1982 |

|

SU1157113A1 |

| Чугун | 1982 |

|

SU1036788A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун | 1982 |

|

SU1027264A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

Авторы

Даты

1983-01-07—Публикация

1981-10-06—Подача