Изобретение относится к металлургии, в частности к разработке составов чуГунов для прокатных валков.

Известен чугун для прокатных валков, содержащий компоненты в следующем соотношении, мае. %:

Углерод

Кремний

Марганец

Хром

Никель

Медь

Бор

Титан

Теллур

Азот

Ванадий

Железо

2,6-3,2

0,5-1,1

0,5-0,7

0,4-0,8

0,6-1,0

0,5-0,9

0,02-0,06

0,05-0,15

0,ОС02-0,0006

0,010-0,045

0,15-0,35

Остальное

Чугун указанного состава характеризуется значительным спадом твердости по глубине рабочего слоя и недостаточно высокой износостойкостью и термостойкостью.

Для центробежнолитных валков, применяемых, в основном, в качестве рабочего инструмента для прокатки горячего металла ; за рубежом используется чугун следующего состава, мас.%:

Углерод2,8-4,0 Кремний 0,5-1,5 Марганец 0.5-1..0 Фосфор Менее 0,08 Сера Менее 0,06 Хром 1,0-3,0 Никель 3,0-5,0 Молибден 1,5-5,0 Однако, приведенный состав имеет очень широкие пределы варьирования. Кроме того, высокое содержание молибдена способствует формированию очень большой твердости, что в условиях ускоренного охлаждения в кокилях с тонким теплоизоляционным слоем приводит к браку валков по холодным трещинам.

Наиболее близким к предложенному по технической сущности и достигаемому ре(Л

С

VI со со о

VI О

зультату является чугун наружного слоя следующего состава, мас.%:

Углерод. 3,0-4,2 Кремний 0,1-2,0 Марганец 0,3-2,0 Фосфор 0,1-0,5 Сера Менее 0,1 Хром , 0,2-18,0 Никель ; ; 0,2-4,0 Молибден 0,1-6,0 Вольфрам 2,0-10,0 Ванадий Менее 3,0 Железо ;--- остальное Отличительной чертой чугуна указанного состава является наличие в его составе большого количества очень дорогого вольфрама, что делает использование его в наших условиях не целесообразным. К тому же микротвердость карбидов вольфрама относительно невелика (порядка 1800-2200 н/мм2), поэтому получить необходимую твердость матрицы можно другим путем - .;.. ..; ; :

Цель изобретения - снижение спада твердости в рабочем слое при сохранении уровня величины отбелаи повышение износостойкости. . .. :. . -,:,-;.

Поставленная цель достигается тем, что чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, ванадий и железо, содержит компоненты в .следующем соотношении, мас.%:: .. Углерод : 3,1-3,6 . : Кремний 0,5-0,7 Марганец 0,4-0,6 Хром 1,0-1,5 Никель 4,0-4,5 ; Молибден 0,2-0,4 Титан . 0,05-0,2 Ванадий 0,1-0,3 Железо Остальное Технология выплавки предложенного чугуна не изменяется по сравнению с используемой для известного сплава. Повышение твердости предлагаемого сплава достигается за счет формирования в литом состоянии мартенсита с равномерно распределенными карбидами. Получение такой структуры стало возможным пйсле внедрения в производство технологии центробежного литья, так как при обычной заливке предлагаемый химсостав, рабочего слоя использовать экономически не целесообразно. Кроме того, наличие сильных карбидообразующих элементов, попадающих в сердцевину, способствует хрупкости материала сердцевины валка,

. Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

При содержании углерода менее 3,1% уменьшается количество карбидной фазы в структуре чугуна, снижается твердость, ухудшаются литейные свойства расплава, в

частности уменьшается перегрев чугуна над линией ликвидус. Увеличение содержания его более 3,6% приводит к флотации графита, что особенно характерно для массивных отливок, в результате чего будет иметь мес0 то неравномерное распределение твердости по сечению валка. Такой металл будет иметь пониженные значения пластичности и термической выносливости.

Кремний является основным регулято5 ром величины отбеленного слоя валков и обеспечивает получение необходимых значений параметра графитизации Кг. При содержании кремния менее 0,5% возрастает количество грубых включений эвтектическо0 го карбида, что снижает пластические характеристики, способствует выкрошиванию и растрескиванию рабочего слоя в процессе эксплуатации. Увеличение содержания кремния более 0,7% снижает твердость, а

5 следовательно и износостойкость рабочего слоя.

Марганец влияет на строение колоний аустенитно-карбидной эвтектики, повышает дисперсность продуктов превращения

0 аустенита,что проявляется при достаточно высоком содержании углерода, только более 0,4%. Однако, при содержании его более 0,6% такое влияние марганца проявляется незначительно, а карбидообра5 зующее действие увеличивается, что ведет к снижению ударной вязкости.

Хром в указанных пределах образует стойкие карбиды, повышая твердость и глубину отбела и наряду с другими карбидооб0 разующими способствует получению твердости на уровне 74-82 HSD.

При содержании хрома менее 1,0% не обеспечивается необходимый уровень твердости по сечению рабочего слоя, а повыше5 ние его содержания более 1,5% ведет к резкому возрастанию вероятности получения холодных трещин в рабочем слое и уменьшается прочность чугуна.

Никель, обладая неограниченной рас0 твбримостью в чугуне, повышает износостойкость и прочность чугунных валков, снижает критическую точку эвтектоидного превращения. Благодаря этому свойству даже в массивных сечениях рабочего слоя

5 можно получить всю гамму структур, в частности в нашем случае мартенсит с очень. твердыми карбидами. При содержании ни- .келя менее 0,4% получить необходимую структуру матрицы невозможно, что не обеспечивает достижения поставленной цели. Увеличение содержания никепя сверх 4,5% вызывает появление в структуре стабильного остаточного аутенсита, который снижает твердость рабочего слоя чугуна.

Повышению прочностных свойств, термической стойкости и увеличению стабильности карбидной фазы способствует введение молибдена в количестве 0,2-0,4%. Введение молибдена в количестве менее 0,2% малоэффективно с точки зрения не только упрочняющего влияния на металлическую основу чугуна, но и увеличения стабильности карбидной фазы. С увеличением его содержания более 6,4% начинают выделяться крупные эвтектические карбиды по границам зерен, что снижает механические характеристики чугуна. Кроме того, получение годных валков без волосовид- ных трещин становится крайне затруднительным.

Титан в чугуне предлагаемого состава используется преимущественно для образования карбидов и карбонитридов с очень высокой микротвердостью,достигающей величины 3000-3200 н/мм2. В этом случае повышение общей твердости рабочего слоя валка достигается за счет внедрения в мэр-, тенситную матрицу чугуна, достигшую практически своего предела по микротвердости, наиболее твердых карбидов - титана и ванадия. Относительная дешевизна и доступность титана делает его незаменимым для получения валков с рабочим слоем максимальной износостойкости в условиях горячего проката труднодеформированных многослойных листов.

При содержании титана менее 0,1% он расходуется преимущественно на рас.кисле- ние, а потому мало влияет на структуру. Увеличение содержания титана более 0,2% сопровождается трудностями в выплавке и разливке сплава из-за взаимодействия расплава с газами атмосферы и огнеупорным материалом футеровки, большим угаром титана, . : .- :;.

Ванадий образует карбиды с простой кубической кристаллической решеткой изоморфной р карбидом титана с твердостью, достигающей 3000 н/мм. Применение ванадия менее 0,1% недостаточно для улучшения свойств чугуна. Введение его в количестве более заявляемого ухудшает структуру - появляются грубые включения карбидов по границам зерен, снижается ударная вязкость, что в целом отрицательно сказывается на эксплуатационной надежности прокатных двухслойных валков.

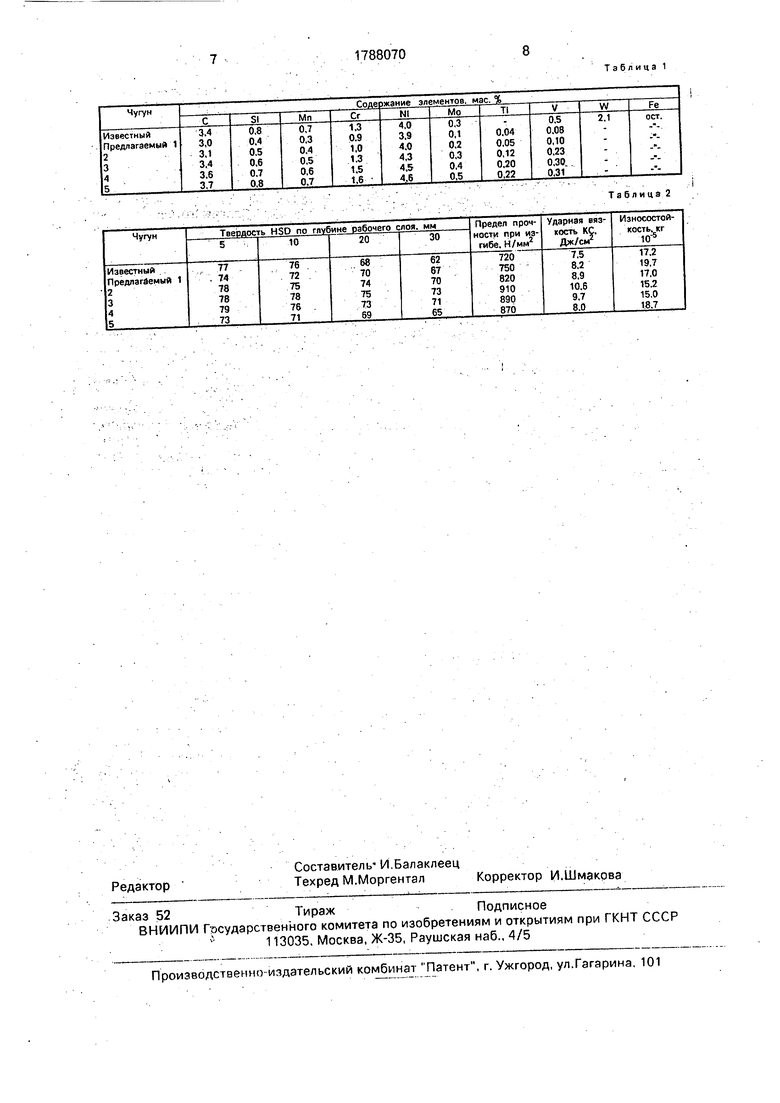

Для определения спада твердости, прочности на изгиб, ударной вязкости предлагаемого чугуна были приготовлены пять сплавов с граничными и оптимальными со- . отношениями всех ингредиентов, а также с выходящими за граничные, граничными и 5 оптимальными соотношениями новых ингредиентов при фиксированных значениях остальных. Для обеспечения сопоставимости с прототипом был также выплавлен известный чугун с оптимальным соотноше- 0 нием ингредиентов.

П р и м ё р. Сплавы готовили путем , выплавки в индукционной печи с кислой футеровкой. Шихта состояла из стального ло- ,ма, валкового доменного чугуна, 5 низкомарганцовистого полупродукта, лома двухслойных валков. Доводку его по химическому составу осуществляли присадкой в ванну печи: гранулированного никеля, ферромарганца (FeMn-45), ферромолибдена 0 (ФМ-1), феррованадия (ВД-2), ферротитана, высокохромистого лома. Чугун нагревали в печи до 1450-1460°С и заливали в формы .при температуре 1350-1360°С.

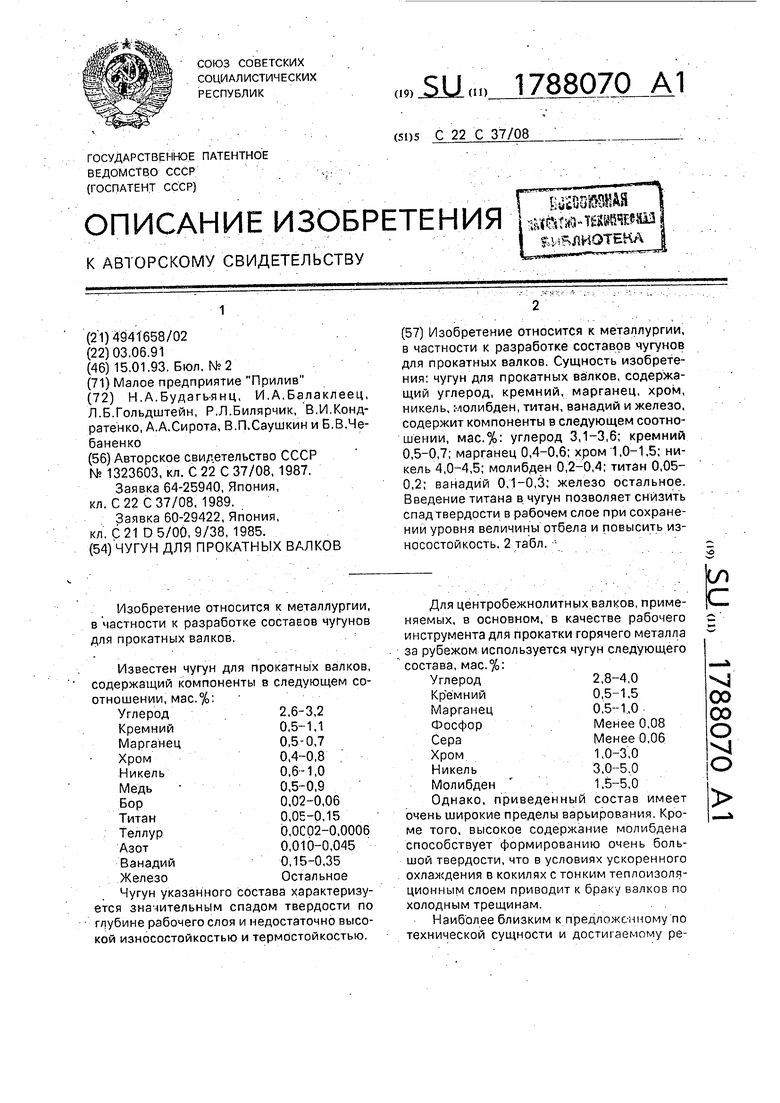

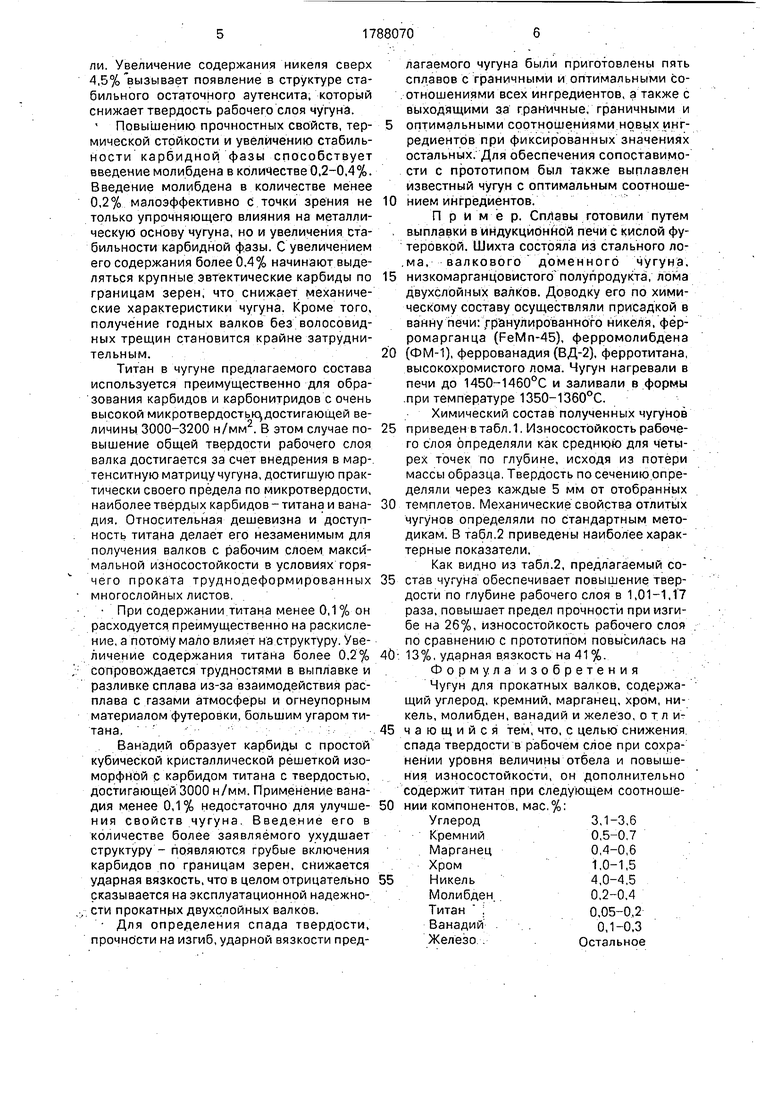

Химический состав полученных чугунов 5 приведен втабл.1. Износостойкость рабочего слоя определяли как среднюю для четырех точек по глубине, исходя из потери массы образца. Твердость по сечению рпре- деляли через каждые 5 мм от отобранных 0 темплетов. Механические свойства отлитых чугунов определяли по стандартным методикам. В табл.2 приведены наиболее характерные показатели.

Как видно из табл.2, предлагаемый со- 5 став чугуна обеспечивает повышение твердости по глубине рабочего слоя в 1,01-1,17 раза, повышает предел прочности при изгибе на 26%, износостойкость рабочего слоя по сравнению с прототипом повысилась на U-. 13%, ударная вязкость на 41 %.

Формула изобретения Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, о т л и- 5 чающийся тем, что, с целью снижения, спада твердости в рабочем слое при сохранении уровня величины отбела и повышения износостойкости, он дополнительно содержит титан при следующем соотноше- 0 нии компонентов, мае. %:

Углерод3,1-3,6 Кремний 0,5-0,7 Марганец 0,4-0,6 Хром 1,0-1,5 5 Никель 4,0-4,5 Молибден.. 0,2-0,4 Титан ; 0,05-0,2 Ванадий . . 0,1-0,3 Железо . Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| Чугун для прокатных валков | 1988 |

|

SU1548247A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1999 |

|

RU2153536C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

Изобретение относится к металлургии, в частности к разработке составов чугунов для прокатных валков. Сущность изобретения: чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, ванадий и железо, содержит компоненты в следующем соотношении, мас.%: углерод 3,1-3,6; кремний 0,5-0,7; марганец 0,4-0,6; хром 1,0-1,5; никель 4,0-4,5; молибден 0,2-0,4; титан 0,05- 0,2; ванадий 0,1-0,3; железо остальное. Введение титана в чугун позволяет снизить спад твердости в рабочем слое при сохранений уровня величины отбела и повысить износостойкость. 2 табл,

Та блицз 2

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-06-03—Подача