Изобретение относится к измерительной технике в машиностроении и может быть использовано для контроля формы цилиндрических поверхностей тонкостенных цилиндрических оболочек, в частности в ракетостроении для измерения начальных неправильностей формы крупногабаритных тонкостенных оболочек топливных баков.

Многочисленные исследования механической надежности тонкостенных оболочек указывают на большое расхождение теоретических и экспериментальных данных и доказывают, что причиной несогласованности результатов теории и практики является наличие у реальных объектов начальных неправильностей формы, вызванных дефектами изготовления, транспортировки, монтажа и эксплуатации [1, 2, 3]. Если в процессе проектирования оболочечной конструкции корпуса обнаруживается, что критическая нагрузка, а следовательно, и механическая надежность конструкции чувствительна к начальным неправильностям формы [1], то перед проектировщиком встает задача оценить, насколько возможные начальные погрешности формы уменьшат критическую нагрузку. В трудах российских и зарубежных ученых 70 - 80 годов прошлого века [1] и в работах последних лет [2-5] указывается значительное влияние начальных неправильностей формы на несущую способность и динамические характеристики тонкостенных цилиндрических оболочек, составляющих основу конструкции корпусов жидкостных ракет-носителей. Поэтому поставленная задача исключительно актуальна как для производственников, обеспечивающих качество, так и для конструкторов, обеспечивающих механическую надежность проектируемой конструкции корпуса изделия.

Известен способ измерения отклонений формы оболочки вращения (RU №2242707, G01B 5/08, G01B 5/20 от 20.12.2004 г., заключающийся в том, что измеряют радиусы-векторы контура первоначального сечения и вычисляют начальные отклонения формы как разность между векторами и номинальным радиусом оболочки, одновременно в точках контроля измеряют первоначальные значения кривизны оболочки, по изменениям значений кривизны вычисляют возникающие отклонения формы, полученные значения отклонения формы суммируются с начальными значениями отклонений формы. Недостатком способа является несвязанность данных измерений каждого отдельного сечения, невозможность определения пространственных отклонений формы изделия от произвольных базовых поверхностей, что снижает качество контроля.

Ближайшим аналогом изобретения является способ разностного измерения отклонений от круглости (патент RU №2239785, G01B 5/08, G01B 5/20 2004 г.), заключающийся в том, что устанавливают изделие, осуществляют его вращение относительно измерительного датчика и измеряют погрешность формы изделия, фиксируя получающийся эксцентриситет и начальную фазу гармоники первого порядка ряда Фурье, создают систему координат, соответствующую минимальной методической погрешности, определяют значение погрешности формы изделия в этой системе координат. Недостатком способа является несвязанность измерений каждого отдельного сечения, неучет технологических и конструктивных особенностей установки изделия, что снижает достоверность результатов измерений.

Задачей, на решение которой направлено настоящее изобретение, является развитие технологии измерений отклонений поверхности цилиндрических оболочек объекта при проведении научных исследований и в системах контроля качества на производстве путем получения систематизированной полноценной информации по параметрам отклонений формы оболочки от идеальной круглой формы - начальным неправильностям формы.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении достоверности и точности измерения начальных неправильностей формы, в автоматизации и повышении производительности контроля.

Указанная задача решается за счет того, что измерения начальных неправильностей формы тонкостенных цилиндрических оболочек проводят по всей поверхности оболочки в нескольких взаимосвязанных параллельных сечениях оболочки одновременно и многократно, для этого оболочку переустанавливают относительно предыдущего цикла измерений на некоторый заранее определенный фиксированный угол и вновь проводят цикл измерений, многокомпонентный аналоговый сигнал от датчиков измерительной системы преобразуют в цифровую форму, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой используют в качестве параметров начальных неправильностей формы, далее запоминают эти значения коэффициентов и рассчитывают по ним математическое ожидание и среднее квадратическое отклонение, так что после последнего выполненного цикла измерений матрица коэффициентов будет содержать осредненные значения параметров начальных неправильностей формы; при создании базы данных параметров начальных неправильностей формы в условиях производства корпусов изделий, выполненных в виде тонкостенных цилиндрических оболочек используют матрицу коэффициентов начальных неправильностей формы для контроля технологического процесса, сравнивая данные из базы данных с параметрами начальных неправильностей формы контрольного образца изделия.

Реализация способа поясняется чертежами, где

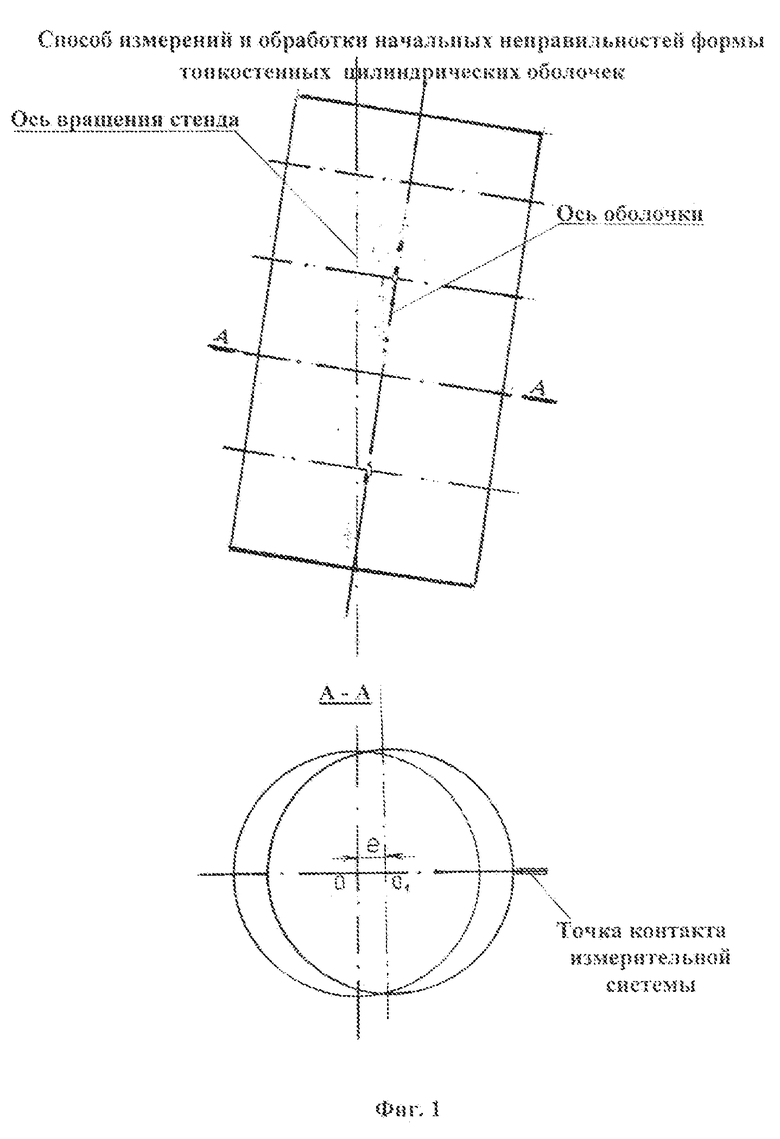

на фиг. 1 приведена схема образования погрешности измерения за счет неточностей установки оболочки:  геометрический центр сечения

геометрический центр сечения  ;

;  центр вращения испытательного стенда;

центр вращения испытательного стенда;

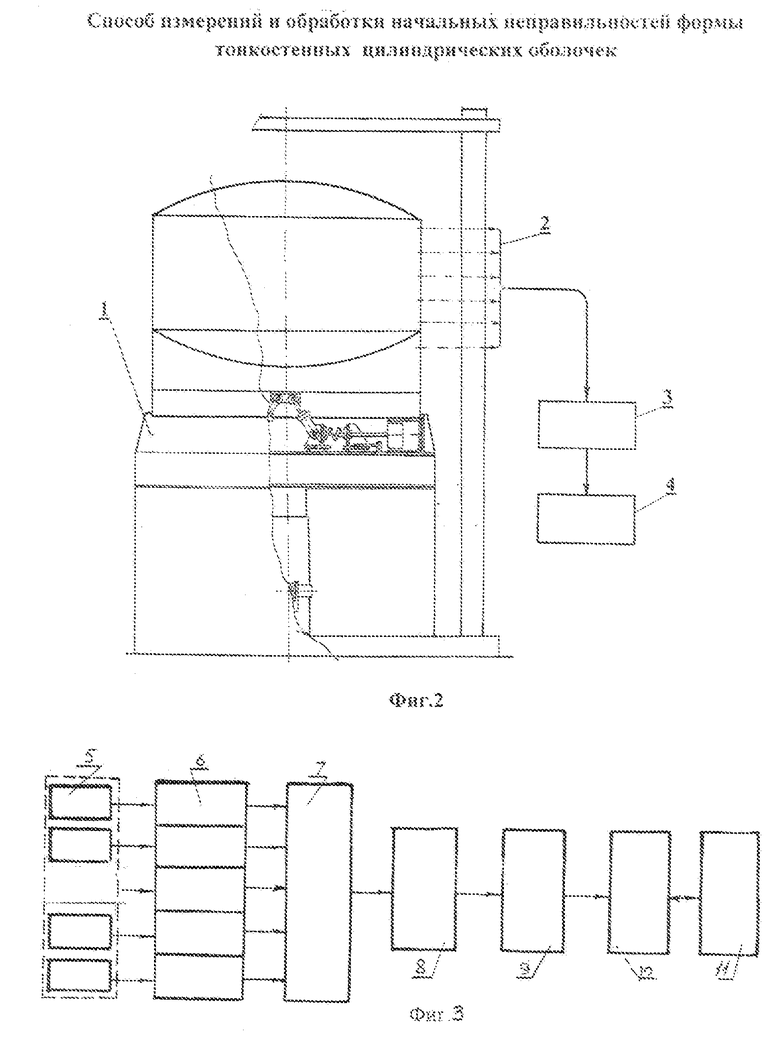

на фиг.2 - принципиальная схема измерений начальных неправильностей формы цилиндрической оболочки на испытательном стенде:  поворотная часть стенда;

поворотная часть стенда;  датчики перемещений измерительной системы;

датчики перемещений измерительной системы;  измерительная система;

измерительная система;  ПЭВМ;

ПЭВМ;

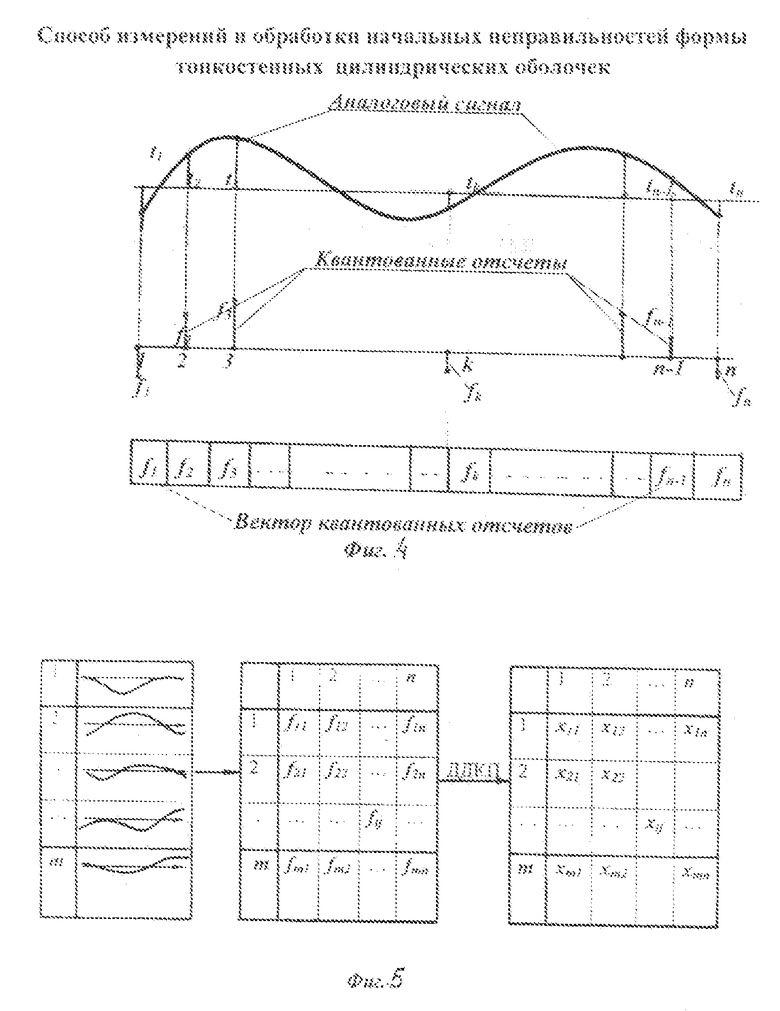

на фиг.3 - принципиальная схема предварительной обработки многоканального аналогового сигнала,

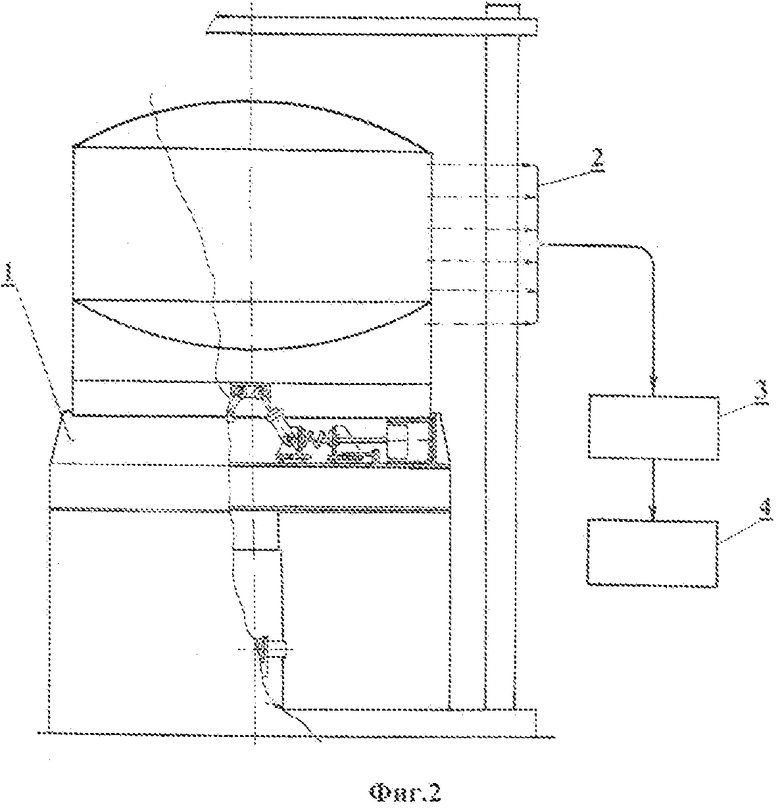

на фиг.4 - формирование вектора квантованных отсчетов аналоговых сигналов,

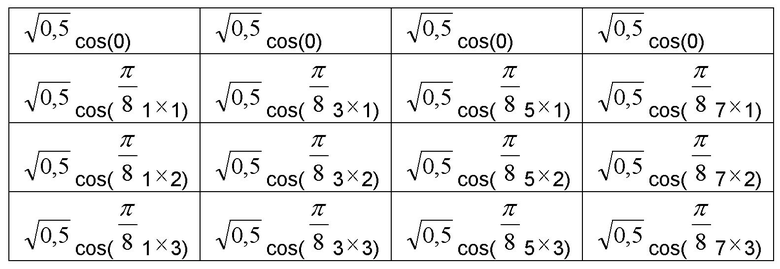

на фиг.5 - формирование матрицы коэффициентов двумерного дискретного косинусного преобразования.

Установленная на измерительный стенд, выполненный, например, подобно стенду для испытаний оболочечных конструкций (RU №2 195 642 G01N 3/00 от 27.12.2002), тонкостенная цилиндрическая оболочка приводится во вращение вокруг продольной оси. Система измерений, построенная на известных принципах [6, 7], разностным методом осуществляет измерения отклонений от круглости обводов оболочки - начальных неправильностей формы. При измерении разностным методом необходимо стремиться к тому, чтобы показания системы измерений были равны реальным отклонениям профиля оболочки. Если же в процессе измерения геометрический центр изделия не совпадает с центром вращения (фиг. 1) - появляется эксцентриситет, то возникает погрешность, пропорциональная величине эксцентриситета. В предлагаемом способе для устранения этой погрешности в режиме записи начальных неправильностей формы оболочка устанавливается на поворотное кольцо 1 измерительного стенда (фиг. 2) последовательно заданное число раз. Каждый раз при этом она тщательно вертикализируется. Причем при установке оболочки в первый раз она вертикализируется и проводится замер отклонений вращением оболочки относительно датчиков измерительной системы, затем оболочка переустанавливается относительно первого цикла измерений на фиксированный угол, например 30 относительно первоначальной плоскости, и вновь осуществляется вращение поворотной части 1 стенда с замером начальных неправильностей формы. Операция переустановки оболочки с последующим циклом измерений продолжается до полного ее поворота относительно неподвижной части стенда - возврата в исходное состояние. Эта обязательная операция позволяет снизить погрешность измерений, вызванную влиянием эксцентриситета и погрешности вертикальности установки, а также рассчитать математическое ожидание и среднее квадратическое отклонение. На фиг. 2 показан контактный способ замера отклонений. Здесь в результате взаимодействия упругого элемента датчиков 2 измерительной системы 3 и корпуса оболочки при ее вращении давление силоприемного узла на тензодатчики перемещений 2 преобразуется в многоканальный по числу поясов измерений электрический аналоговый сигнал. Для дальнейшей обработки необходимо провести преобразование многоканального аналогового сигнала в многоканальный дискретный сигнал. Эту задачу решает измерительная система 3, включающая аналого-цифровой преобразователь, который осуществляет дискретизацию и квантование аналогового сигнала по каждому каналу. На фиг.3 показана принципиальная схема предварительной обработки многоканального аналогового сигнала, где устройство для ввода данных в компьютер, соединено с измерительной системой электрической схемой, включающей тензодатчики перемещений 5, многоканальный тензоусилитель 6 типа «Топаз - 3 (4)», фильтр 7, аналогово-цифровой преобразователь (АЦП) 8, микроконтроллер 9, преобразователь интерфейса (UART/RS - 485) 10 и ПЭВМ 11. Дискретизацию аналогового сигнала выполняют в соответствии с теоремой Котельникова. Затем выполняют квантование дискретных отсчетов (Фиг.4). Квантование осуществляется на основе способов, описанных, например, в книге [9, с. 142-161]. Далее на основе множества квантованных дискретных отсчетов аналогового сигнала формируют матрицу квантованных отсчетов (фиг.5)

относительно первоначальной плоскости, и вновь осуществляется вращение поворотной части 1 стенда с замером начальных неправильностей формы. Операция переустановки оболочки с последующим циклом измерений продолжается до полного ее поворота относительно неподвижной части стенда - возврата в исходное состояние. Эта обязательная операция позволяет снизить погрешность измерений, вызванную влиянием эксцентриситета и погрешности вертикальности установки, а также рассчитать математическое ожидание и среднее квадратическое отклонение. На фиг. 2 показан контактный способ замера отклонений. Здесь в результате взаимодействия упругого элемента датчиков 2 измерительной системы 3 и корпуса оболочки при ее вращении давление силоприемного узла на тензодатчики перемещений 2 преобразуется в многоканальный по числу поясов измерений электрический аналоговый сигнал. Для дальнейшей обработки необходимо провести преобразование многоканального аналогового сигнала в многоканальный дискретный сигнал. Эту задачу решает измерительная система 3, включающая аналого-цифровой преобразователь, который осуществляет дискретизацию и квантование аналогового сигнала по каждому каналу. На фиг.3 показана принципиальная схема предварительной обработки многоканального аналогового сигнала, где устройство для ввода данных в компьютер, соединено с измерительной системой электрической схемой, включающей тензодатчики перемещений 5, многоканальный тензоусилитель 6 типа «Топаз - 3 (4)», фильтр 7, аналогово-цифровой преобразователь (АЦП) 8, микроконтроллер 9, преобразователь интерфейса (UART/RS - 485) 10 и ПЭВМ 11. Дискретизацию аналогового сигнала выполняют в соответствии с теоремой Котельникова. Затем выполняют квантование дискретных отсчетов (Фиг.4). Квантование осуществляется на основе способов, описанных, например, в книге [9, с. 142-161]. Далее на основе множества квантованных дискретных отсчетов аналогового сигнала формируют матрицу квантованных отсчетов (фиг.5)  из

из  элементов fij, где fij - амплитуда квантованного сигнала i=1,2,..,M, j=1,2,…N. С целью выделения параметров начальных неправильностей формы - отклонений от круглости обводов оболочки проводят двумерное дискретное косинусное преобразование матрицы квантованных отсчетов, описанное, например, в книге [10, с.159 - с.162]. Двумерное дискретное косинусное преобразование (ДДКП) выполняется согласно следующему выражению:

элементов fij, где fij - амплитуда квантованного сигнала i=1,2,..,M, j=1,2,…N. С целью выделения параметров начальных неправильностей формы - отклонений от круглости обводов оболочки проводят двумерное дискретное косинусное преобразование матрицы квантованных отсчетов, описанное, например, в книге [10, с.159 - с.162]. Двумерное дискретное косинусное преобразование (ДДКП) выполняется согласно следующему выражению:

XM

где XM

BM

AM

AT N

Одним из свойств ДДКП является свойство разделимости, по которому ДДКП можно выполнить через одномерные ДКП по строкам и столбцам.

При таком подходе прямое ДДКП, задаваемое выражением:

X=A

X1=A

X=X1

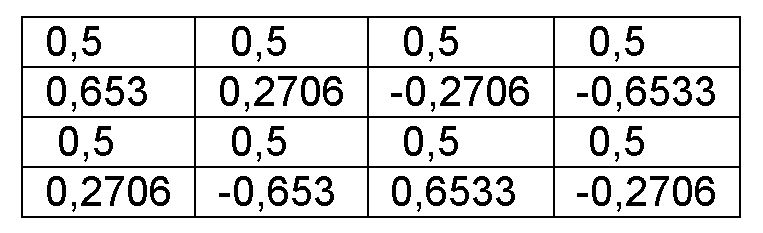

Вычислив косинусы, получают матрицу числовых коэффициентов A:

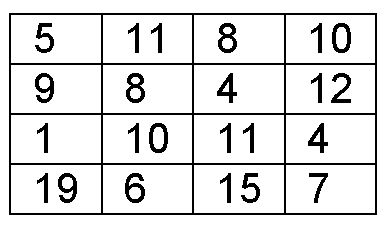

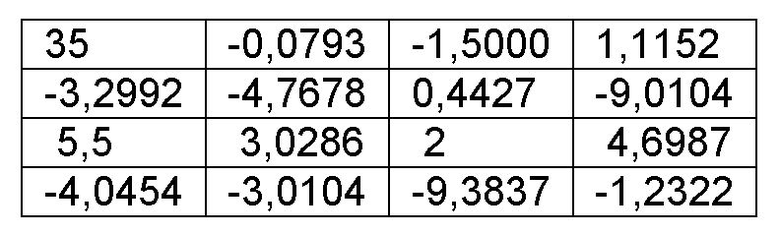

Пусть, например, в результате оцифровки получена матрица B, имеющая значения отсчетов:

Результат вычисления одномерного дискретного косинусного преобразования, выполняемого для каждого столбца исходной матрицы, то есть

X1=A

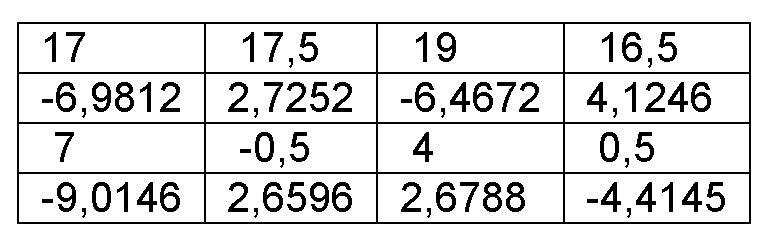

Окончательный результат двумерного дискретного косинусного преобразования X=X1

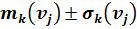

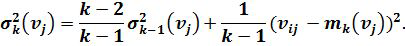

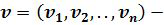

В результате прямого преобразования получают матрицу коэффициентов двумерного дискретного косинусного преобразования, которую используют в дальнейшем в качестве матрицы параметров начальных неправильностей формы, которая может быть использована при статических и динамических испытаниях тонкостенных цилиндрических оболочек при различных видах нагружения непосредственно для исследования каких-либо эффектов. Каждый из введенных в систему обработки измерений массив параметров отклонений запоминают индивидуально, при этом вычисление параметров отклонений осуществляется со статистической проверкой принадлежности полученных параметров одной выборке. Ввиду того что параметры отклонений записываются многократно, это позволяет дать интервальную оценку для каждого элемента матрицы ДДКП в виде  , вычисляя математическое ожидание и среднее квадратическое отклонение. Для экономии памяти при создании базы данных для вычисления этих статистик будем использовать следующие формулы:

, вычисляя математическое ожидание и среднее квадратическое отклонение. Для экономии памяти при создании базы данных для вычисления этих статистик будем использовать следующие формулы:

Здесь:  вектор параметров измерений;

вектор параметров измерений;

строка, столбец ячейки матрицы;

строка, столбец ячейки матрицы;

номер реализации записи измерений при создании базы данных.

номер реализации записи измерений при создании базы данных.

Таким образом, образец начальных неправильностей формы из базы данных измерений представляет собой матрицу коэффициентов двумерного дискретного косинусного преобразования, каждый элемент которой является математическим ожиданием соответствующих значений коэффициентов матриц двумерного дискретного косинусного преобразования начальных неправильностей формы, полученных при многократном цикле измерений.

Указанная совокупность существенных признаков позволяет сформировать компьютеризированную систему измерений начальных неправильностей формы - отклонений от круглости, позволяющую в научных исследованиях отслеживать тонкие эффекты изменения напряженно деформированного состояния оболочек при различных видах нагружения, а в производственном процессе отслеживать отклонения в технологии изготовления корпусов изделий, выполненных из тонкостенных цилиндрических оболочек.

Основное преимущество предлагаемого изобретения заключается в следующем:

- способ исключает неопределенность измерений, вызванную погрешностями изготовления самого объекта и погрешностями установки объекта при измерениях;

- способ позволяет автоматизировать процесс контроля качества изготовления в условиях производства.

ЛИТЕРАТУРА

1. Балабух Л.И., Алфутов Н.А., Усюкин В.И. - Строительная механика ракет. - М.: Высшая школа, 1984, с. 229 - 231.

2. Болдырева Н.А. Устойчивость несовершенных цилиндрических оболочек при неравномерном нагружении. Диссертация по специальности ВАК 01.02.04 - механика деформируемого твердого тела. - Саратов: 2002, с.177.

3. Лейзерович Г.С. Исследование динамических характеристик круговых цилиндрических оболочек с начальными неправильностями формы. Диссертация по специальности ВАК 01.02.04 - механика деформируемого твердого тела. - Комсомольск на Амуре: 2011, с.333. [электронный ресурс]:

http://www.dissercat.com/content/

4. Погорелов В.И. Прочность и устойчивость тонкостенных конструкций: учебное пособие. Изд. 2-е, испр. и доп. /В.И. Погорелов;

Балт. гос. техн. ун-т. - СПб., 2005. - 154 с. [электронный ресурс]:

http://www.dshinin.ru/Upload Books/gavrilov/Combat%

5. Кац И.Л. К расчету устойчивости вафельных баков ракет [электронный ресурс]: listak.livejournal.com/2991.html

6. Способ разностного измерения отклонения от круглости (патент RU №2239785, G01B 5/08, G01B 5/20 2004 г.).

7. Устройство для бесконтактных измерений (RU №108 599 U1 от 20.09.2011, G 01 B 11/00).

8. Устройство для измерения и отображения технологических параметров (патент RU №110 479 U1 от 20.11.2011, G 01 B 11/00).

9. М.В. Назаров, Ю.Н. Петров. Методы цифровой обработки и передачи цифровых сигналов. - М.: Радио и связь, 1985, с. 142-161.

10. Дьяконов В.П., Абраменкова И.А. Matlab обработка сигналов и изображений. - СПб: Питер, 2002. С.162.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИСТИЧЕСКОГО ПРИЕМОЧНОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК ТОПЛИВНЫХ БАКОВ РАКЕТ | 2015 |

|

RU2583421C1 |

| СПОСОБ БИОМЕТРИЧЕСКОЙ АУТЕНТИФИКАЦИИ ПО ПОЧЕРКУ В КОМПЬЮТЕРИЗИРОВАННОЙ СИСТЕМЕ КОНТРОЛЯ ДОСТУПА | 2011 |

|

RU2469397C1 |

| СПОСОБ СЖАТИЯ И ВОССТАНОВЛЕНИЯ НЕПОДВИЖНЫХ ПОЛУТОНОВЫХ ВИДЕОИЗОБРАЖЕНИЙ | 2010 |

|

RU2419246C1 |

| СПОСОБ СЖАТИЯ И ВОССТАНОВЛЕНИЯ ПОДВИЖНЫХ ЦВЕТНЫХ ВИДЕОИЗОБРАЖЕНИЙ | 2010 |

|

RU2434358C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БИОМЕТРИЧЕСКОЙ АУТЕНТИФИКАЦИИ ЛИЧНОСТИ ПО ОСОБЕННОСТЯМ ПОЧЕРКА | 2013 |

|

RU2541131C2 |

| СПОСОБ БИОМЕТРИЧЕСКОЙ АУТЕНТИФИКАЦИИ ПОЛЬЗОВАТЕЛЯ | 2014 |

|

RU2552189C1 |

| СПОСОБ СЖАТИЯ И ВОССТАНОВЛЕНИЯ СООБЩЕНИЙ | 2007 |

|

RU2374785C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ОБОЛОЧКИ ВРАЩЕНИЯ | 2010 |

|

RU2426067C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЦИФРОВОГО СИГНАЛА ИЗОБРАЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2287909C2 |

| СПОСОБ ЦИФРОВОЙ ОБРАБОТКИ ДИНАМИЧЕСКИХ ИЗОБРАЖЕНИЙ | 2000 |

|

RU2182746C2 |

Изобретение относится к измерительной технике в машиностроении и может быть использовано для контроля формы цилиндрических поверхностей тонкостенных цилиндрических оболочек в научных исследованиях и производственной практике. Достигаемый технический результат изобретения заключается в повышении достоверности и точности измерения начальных неправильностей формы, в автоматизации и повышении производительности контроля. Сущность способа заключается в том, что измерения начальных неправильностей формы проводят по всей поверхности оболочки в нескольких взаимосвязанных сечениях оболочки, вращая оболочку относительно измерительной системы, аналоговый сигнал от датчиков измерительной системы преобразуют в цифровую форму, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой используют в качестве параметров начальных неправильностей формы. 1 з.п. ф-лы, 5 ил.

1. Способ измерений и обработки начальных неправильностей формы тонкостенных цилиндрических оболочек, заключающийся в том, что устанавливают оболочку на измерительный стенд, осуществляют вращение оболочки относительно измерительной системы, измеряют отклонения обводов оболочки от идеальной цилиндрической формы, вычисляют коэффициенты преобразования Фурье, отличающийся тем, что измерения начальных неправильностей формы тонкостенных цилиндрических оболочек проводят по всей поверхности оболочки в нескольких взаимосвязанных параллельных сечениях оболочки одновременно и многократно, для этого оболочку переустанавливают относительно предыдущего цикла измерений на некоторый заранее определенный фиксированный угол и вновь проводят цикл измерений, многокомпонентный аналоговый сигнал от датчиков измерительной системы преобразуют в цифровую форму, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой используют в качестве параметров начальных неправильностей формы, далее запоминают эти значения коэффициентов и рассчитывают по ним математическое ожидание и среднее квадратическое отклонение, так что после последнего выполненного цикла измерений матрица коэффициентов будет содержать осредненные значения параметров начальных неправильностей формы.

2. Способ по п. 1, отличающийся тем, что при создании базы данных параметров начальных неправильностей формы в условиях производства корпусов изделий, выполненных в виде тонкостенных цилиндрических оболочек, используют матрицу коэффициентов начальных неправильностей формы для контроля технологического процесса, сравнивая данные из базы данных с параметрами начальных неправильностей формы контрольного образца изделия.

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| Способ определения координат точек поверхности | 1988 |

|

SU1548656A1 |

| US 20060196065 A1, 07.09.2006 | |||

| WO 2010037904 A9, 08.04.2010 | |||

| WO 1997021076 A1, 12.06.1997. | |||

Авторы

Даты

2016-12-27—Публикация

2015-03-23—Подача