ОБЛАСТЬ ПРИМЕНЕНИЯ

[0001]

Настоящее изобретение относится к конструкционному материалу для изготовления элементов конструкции на основе пластика, армированного углеродным волокном, топливного бака, основного крыла и летательного аппарата.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

Основное крыло летательного аппарата можно использовать в качестве топливного бака с возможностью хранения топлива. Топливный бак, являющийся неотъемлемой частью основного крыла с герметичным корпусом, предотвращающим утечку топлива, называется встроенным баком. Композитные материалы, такие как пластик, армированный углеродным волокном (CFRP), обычно применяются для изготовления встроенных баков с целью уменьшения их веса. CFR.P состоит из углеродных волокон в качестве армирующего материала и матрицы, выполненной из синтетической смолы.

[0003]

В патентном документе 1 описано изобретение трехмерного армированного волокнами композитного материала на основе смоляной матрицы, в котором волокна кромки образованы из проводящего материала с более высокой электропроводностью, чем волокна, ориентированные в плоскости, чтобы придать армированному волокнами композитному материалу на основе смоляной матрицы электропроводность, не снижая эффективности. В патентном документе 2 описано изобретение препрега и армированного углеродными волокнами композитного материала, в состав которых включены проводящие частицы или волокна для повышения ударной прочности и электропроводности. В патентном документе 3 описано изобретение композитного материала с улучшенными свойствами, содержащего распределенные в полимерной смоле электропроводящие частицы, чтобы одновременно с приданием материалу электропроводности по существу или полностью избежать увеличения его веса по сравнению со стандартным композитным материалом.

СПИСОК ИСТОЧНИКОВ

Патентная литература

[0004]

Патентный документ 1: Нерассмотренная японская патентная заявка, публикация №2007-301838А

Патентный документ 2: Нерассмотренная японская патентная заявка, публикация №2010-280904А

Патентный документ 3: Нерассмотренная японская патентная заявка, публикация №2011-168792А

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача

[0005]

При использовании CFRP в топливных баках летательных аппаратов микроскопические окончания углеродных волокон соприкасаются с внутренней средой топливного бака на поверхностях изделий из CFRP, особенно это относится к поверхностям среза, образованным путем срезания материала.

[0006]

В таких случаях существует риск возникновения электрических разрядов между окончаниями углеродных волокон, когда вследствие удара молнии через поверхности или поверхности среза изделий из CFRP протекает электрический ток. Одним из способов предотвращения таких разрядов является нанесение герметиков и подобных им материалов на поверхности или поверхности среза изделий из CFRP для изоляции искр, возникающих внутри при электрических разрядах. Однако для изоляции искр, возникающих при электрических разрядах, слой герметика должен быть достаточно толстым, что увеличивает время и стоимость изготовления топливного бака. Кроме того, толстый слой герметика увеличивает вес основного крыла.

[0007]

Кроме того, способы, связанные с нанесением герметика, требуют строгого контроля толщины нанесенного герметика, так как для подавления искрообразования необходима определенная толщина слоя герметика. Это может привести к значительному росту затрат времени и средств на контроль качества.

[0008]

Замысел настоящего изобретения связан с описанными выше обстоятельствами и имеет целью создание конструкционного материала для элементов конструкции, в процессе изготовления которых возможна экономия времени и средств без увеличения веса топливного бака, основного крыла и летательного аппарата.

Решение задачи

[0009]

Ниже описаны средства, за счет которых в рамках настоящего изобретения решается описанная выше задача создания конструкционного материала для изготовления элементов конструкции, топливного бака, основного крыла и летательного аппарата.

Другими словами, согласно настоящему изобретению конструкционный материал для изготовления элементов конструкции включает в себя пластик, армированный углеродным волокном, в котором армирующий материал включает в себя углеродные волокна, а матрица включает пластик, причем на поверхность пластика, армированного углеродным волокном, наносят материал для защиты поверхности, обладающий низкой вязкостью и придающий поверхности электропроводность.

[0010]

В соответствии с настоящим изобретением армирующий материал, применяемый в пластике, армированном углеродными волокнами, включает в себя углеродные волокна, а его матрица включает в себя пластик; причем материал для защиты поверхности, который наносят на поверхность пластика, армированного углеродными волокнами, повышает электропроводность и обладает низкой вязкостью. Благодаря нанесению на эту поверхность электропроводящего материала для защиты поверхности электропроводность между окончаниями углеродных волокон, выступающими на поверхность, обеспечивается даже при протекании через них электрических токов, вызванных ударом молнии, за счет чего предотвращается возникновение электрических разрядов между окончаниями углеродных волокон. Помимо этого, благодаря низкой вязкости материал для защиты поверхности легко наносится и обладает высокой адгезией к поверхности. Помимо этого, так как материал для защиты поверхности предназначен только для обеспечения электропроводности между окончаниями углеродных волокон, в отличие от герметиков и подобных им материалов, подавляющих искрообразование, требуемая толщина материала для защиты поверхности может быть уменьшена при использовании герметика, а контроль толщины покрытия упрощен.

[0011]

В рамках настоящего изобретения, описанного выше, матрице можно придать электропроводность.

В соответствии с настоящим изобретением матрице пластика, армированного углеродным волокном, придают электропроводность, создающую между армирующими материалами, содержащими углеродные волокна, электрический контакт и препятствующую возникновению электрических разрядов на элементах конструкции.

[0012]

В рамках настоящего изобретения, описанного выше, достигается удельное объемное сопротивление 0,5 Ом·см и ниже.

В соответствии с настоящим изобретением, так как удельное объемное сопротивление конструкционного материала элементов составляет 0,5 Ом·см или ниже, ток начала искрообразования будет более высоким, чем для материалов с высоким удельным объемным сопротивлением, и искрообразование будет затруднено.

[0013]

В соответствии с настоящим изобретением топливный бак включает в себя конструкционный материал для элементов конструкции, описанный выше, и поверхность с покрытием, созданную путем покрытия материалом для защиты поверхности, обращенной внутрь бака, в котором хранится топливо.

В соответствии с настоящим изобретением, даже если поверхность с покрытием из материала для защиты поверхности обращена внутрь бака, в котором хранится топливо, для конструкционного материала для элементов конструкции топливного бака, благодаря приданию этой поверхности с покрытием электропроводности, обеспечивается электрический контакт между окончаниями углеродных волокон, что позволяет предотвратить возникновение электрических разрядов на кромках пластика, армированного углеродным волокном.

[0014]

В соответствии с настоящим изобретением описанный выше топливный бак основного крыла представляет собой элемент, описанный выше.

В соответствии с настоящим изобретением топливный бак представляет собой элемент основного крыла, а конструкционным материалом для элементов конструкции топливного бака является пластик, армированный углеродным волокном. Благодаря нанесению электропроводящего материала для защиты поверхности на поверхность пластика, армированного углеродным волокном, электропроводность между окончаниями углеродных волокон, выступающими на поверхность, обеспечивается даже при протекании через них электрических токов, вызванных ударом молнии, за счет чего предотвращается возникновение электрических разрядов между окончаниями углеродных волокон.

[0015]

В соответствии с настоящим изобретением летательный аппарат включает в себя описанное выше основное крыло.

В соответствии с настоящим изобретением топливный бак представляет собой элемент основного крыла летательного аппарата, а конструкционным материалом для элементов конструкции топливного бака является пластик, армированный углеродным волокном. Благодаря нанесению электропроводящего материала для защиты поверхности на поверхность пластика, армированного углеродным волокном, электропроводность между окончаниями углеродных волокон, выступающими на поверхность, обеспечивается даже при протекании через них электрических токов, вызванных ударом молнии, за счет чего предотвращается возникновение электрических разрядов между окончаниями углеродных волокон.

Полезный эффект изобретения

[0016]

В соответствии с настоящим изобретением материал для защиты поверхности, нанесенный на поверхность пластика, армированного углеродным волокном, обладает электропроводностью, за счет чего обеспечивается электрический контакт между армирующими материалами, содержащими углеродные волокна, на поверхности пластика, армированного углеродным волокном, что позволяет предотвратить возникновение электрического разряда между армирующими материалами на кромках элементов конструкции, сократить затраты времени и средств в ходе производственного процесса, а также предотвратить увеличение веса элементов.

Краткое описание чертежей

[0017]

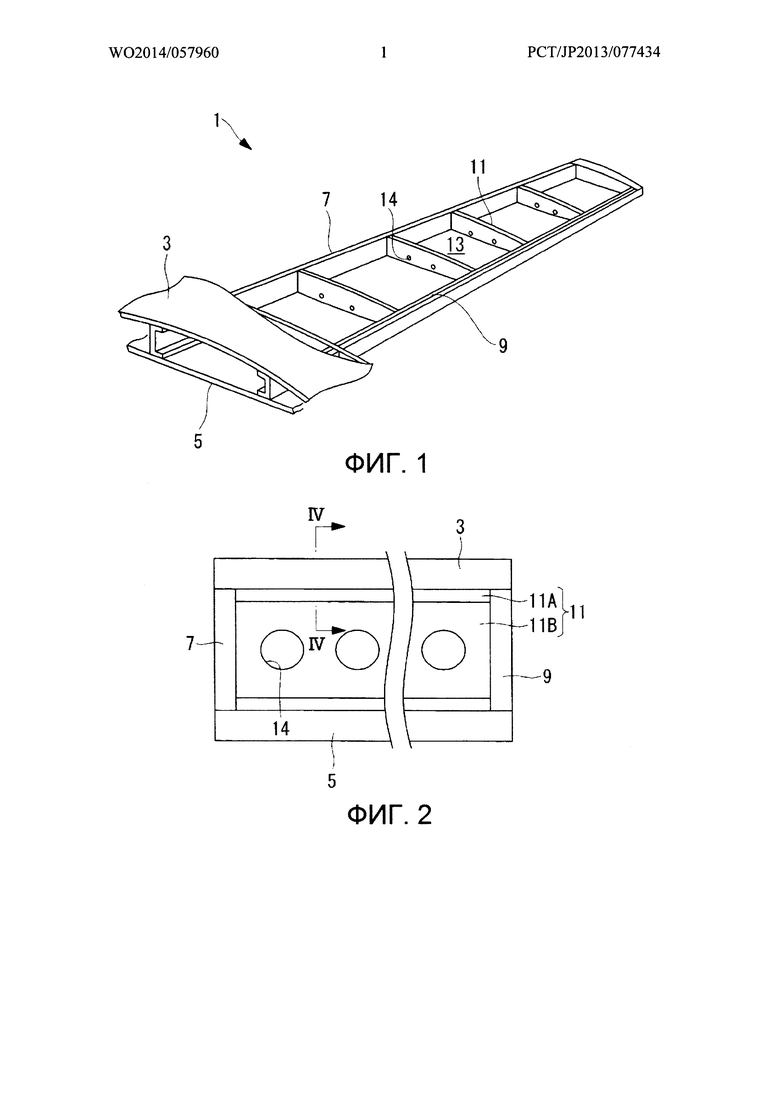

На ФИГ. 1 представлен вид основного крыла в перспективе с частичным разрезом согласно одному варианту осуществления настоящего изобретения.

На ФИГ. 2 представлен вид основного крыла в продольном сечении согласно тому же варианту осуществления.

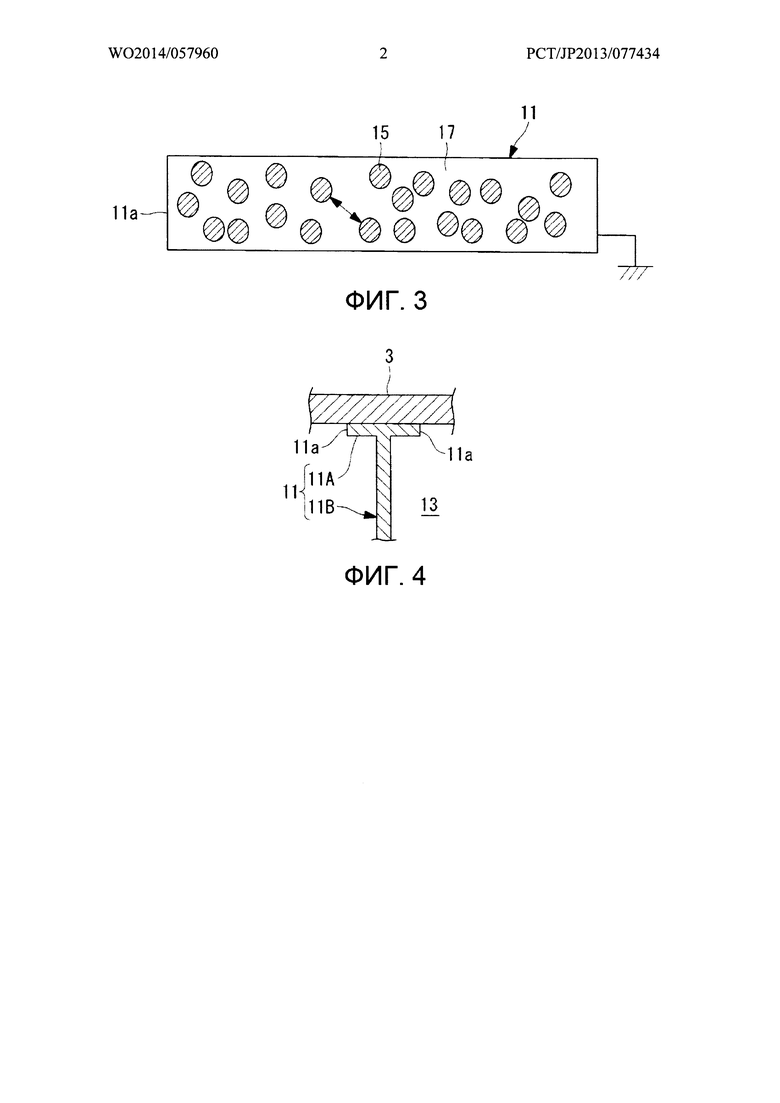

На ФИГ. 3 представлен вид с торца полки нервюры согласно тому же варианту осуществления по стрелкам III-III на ФИГ. 5.

На ФИГ. 4 представлена часть продольного сечения верхней обшивки и нервюры согласно тому же варианту осуществления, сечение по линии IV-IV на ФИГ. 2.

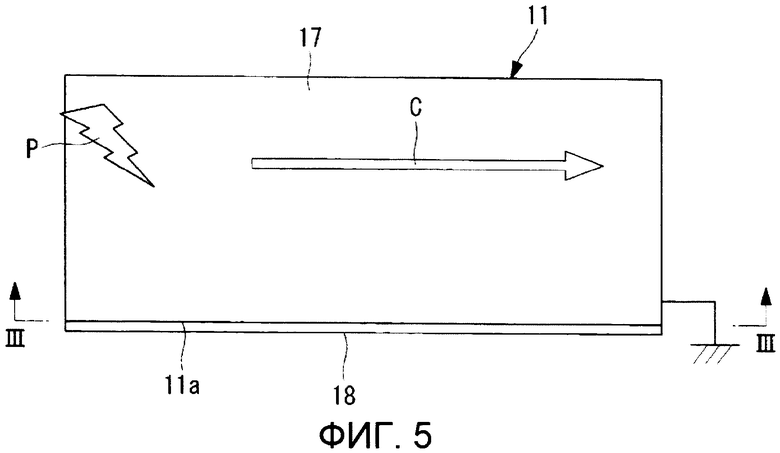

На ФИГ. 5 представлен вид сверху полки нервюры согласно тому же варианту осуществления.

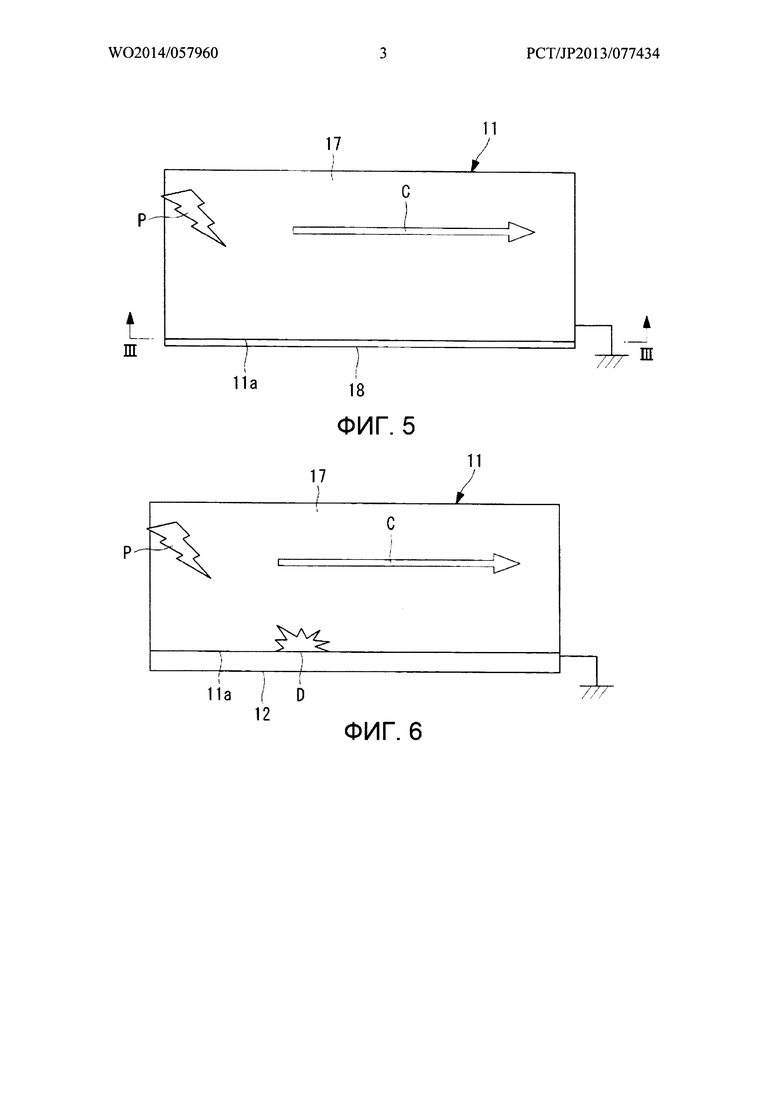

На ФИГ. 6 представлен вид сверху полки стандартной нервюры.

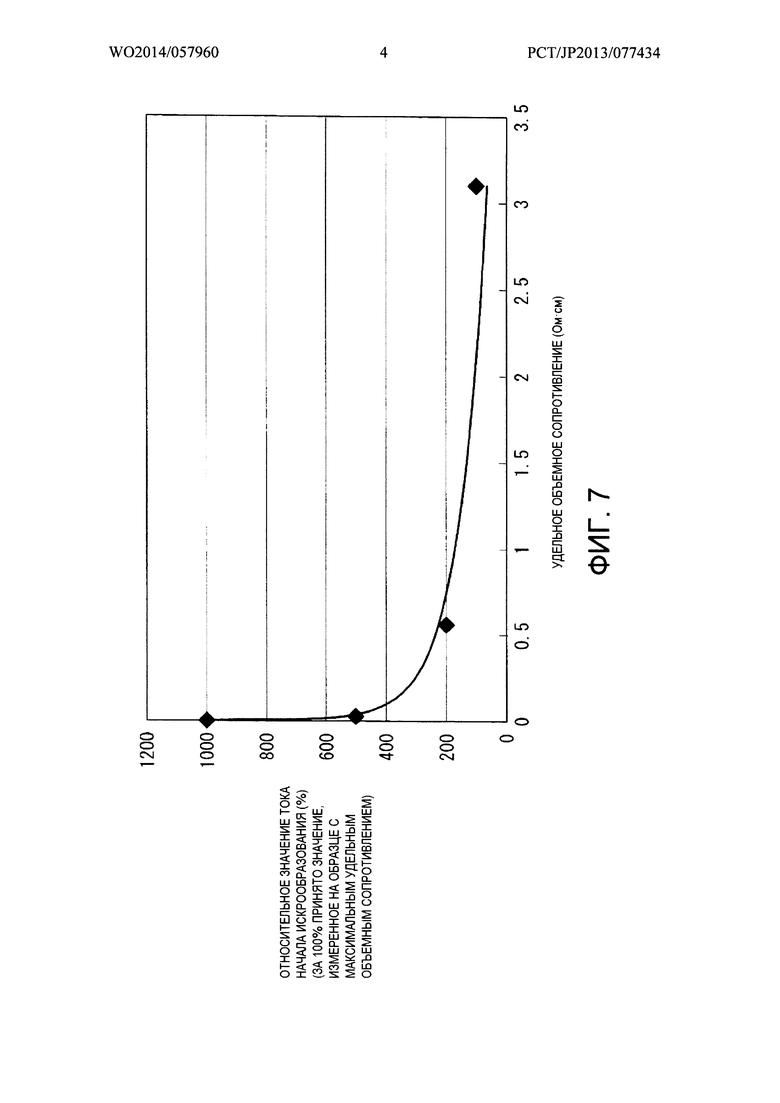

На ФИГ. 7 представлен график зависимости между относительным значением тока начала искрообразования (%) и удельным объемным сопротивлением (Ом·см) образца.

Описание вариантов осуществления

[0018]

Описание варианта осуществления настоящего изобретения приводится со ссылками на чертежи.

Рассмотрим сначала конструкцию основного крыла 1 летательного аппарата в соответствии с данным вариантом осуществления.

Как показано на ФИГ. 1 и 2, основное крыло 1 включает в себя верхнюю обшивку 3, нижнюю обшивку 5, передний лонжерон 7, задний лонжерон 9, множество нервюр 11 и т.д.

Верхняя обшивка 3 и нижняя обшивка 5 образуют внешний контур основного крыла 1 и представляют собой тонкие пластины, работающие как аэродинамические поверхности. Верхняя обшивка 3 и нижняя обшивка 5 вместе с передним лонжероном 7, нижним лонжероном 9 и стрингерами (не показаны) несут часть растягивающей и сжимающей нагрузки, действующей на основное крыло 1.

[0019]

Как показано на ФИГ. 1, передний лонжерон 7 и задний лонжерон 9 представляют собой элементы конструкции, расположенные в продольном направлении основного крыла 1 между верхней обшивкой 3 и нижней обшивкой 5. Множество стрингеров представляет собой вспомогательные элементы, расположенные в продольном направлении основного крыла 1 на внутренней поверхности верхней обшивки 3 или нижней обшивки 5 между передним лонжероном 7 и задним лонжероном 9.

[0020]

Как показано на ФИГ. 1, нервюры 11 представляют собой элементы конструкции, расположенные в поперечном направлении основного крыла 1 между верхней обшивкой 3 и нижней обшивкой 5. Более конкретно нервюры 11 являются элементами конструкции, расположенными в направлении, приблизительно перпендикулярном переднему лонжерону 7 и заднему лонжерону 9, и представляют собой пластинчатые элементы, образованные по форме продольного сечения основного крыла 1. Как показано на ФИГ. 1 и 2, в нервюрах 11 в продольном направлении образовано множество отверстий 14.

[0021]

Часть основного крыла 1, ограниченная передним лонжероном 7, задним лонжероном 9, верхней обшивкой 3 и нижней обшивкой 5, используется в качестве топливного бака 13, в котором хранится топливо. Топливный бак 13, называемый также встроенным баком, представляет собой резервуар, составленный элементами конструкции летательного аппарата. Передний лонжерон 7, задний лонжерон 9, верхняя обшивка 3, нижняя обшивка 5 и нервюры 11 также являются элементами конструкции топливного бака 13. Конструкция топливного бака 13 герметична и предотвращает утечку топлива во внешнюю область.

[0022]

Топливный трубопровод (не показан) для подачи топлива в топливный бак 13, множество датчиков уровня топлива (не показаны) для измерения уровня топлива, электропроводка датчиков уровня топлива (не показана) и прочие элементы расположены в пределах топливного бака 13.

[0023]

Далее приводится описание элементов конструкции топливного бака 13.

Пластик, армированный углеродным волокном (CFRP), используется для изготовления элементов конструкции топливного бака 13: переднего лонжерона 7, заднего лонжерона 9, верхней обшивки 3, нижней обшивки 5, нервюр 11. Как показано на ФИГ. 3, армирующий материал 15 из CFRP, используемый для изготовления топливного бака 13 в соответствии с настоящим вариантом осуществления, включает в себя углеродные волокна, а его матрица 17 включает в себя пластик. На ФИГ. 3 показана нервюра 11, но сказанное выше справедливо и для других элементов конструкции.

[0024]

Элементы топливного бака 13 - передний лонжерон 7, задний лонжерон 9, верхняя обшивка 3, нижняя обшивка 5 и нервюры 11 - могут быть изготовлены не полностью из CFRP, а частично из металла, например из алюминиевого сплава.

[0025]

Матрица 17 включает в себя пластик, например термореактивную смолу, например ненасыщенный полиэфир или эпоксидную смолу.

[0026]

Изготовленные из CFRP элементы конструкции топливного бака 13 имеют поверхности среза и т.п., находящиеся в пределах топливного бака 13, в котором хранится топливо; причем на эти поверхности среза и т.п. нанесен материал 18 для защиты поверхности (см. ФИГ. 5). Если, например, каждая нервюра 11 состоит из полки 11A нервюры, стенки 11B нервюры и т.д., как показано на ФИГ. 4, материал 18 для защиты поверхности наносят на поверхность 11a среза на торце полки 11A. Поверхность, на которую наносится материал 18 для защиты поверхности, обращена внутрь топливного бака 13. Кроме поверхностей, обработанных срезанием материала, материал 18 для защиты поверхности наносят на другие поверхности изделий из CFRP, например на поверхности, полученные путем расточки и гидроабразивной обработки.

[0027]

Материал 18 для защиты поверхности представляет собой электропроводящий герметик, грунтовочный материал, покрывающий материал и т.п. В качестве способа придания материалу 18 для защиты поверхности электропроводности могут применяться разные технологии, пригодные для придания электропроводности герметикам, грунтовочным материалам, покрывающим материалам и т.п. Подробное описание таких технологий в настоящем документе не предусмотрено. Один из способов придания материалу 18 для защиты покрытия электропроводности состоит, например, в наполнении его никелевым порошком.

[0028]

Материал 18 для защиты поверхности имеет низкую вязкость. За счет этого материал 18 для защиты поверхности легко наносится и обладает высокой адгезией к поверхности изделия из CFRP. Другими словами, благодаря этому предотвращается отслоение материала 18 для защиты поверхности от поверхности изделия из CFRP. Для того чтобы предотвратить несплошность и отслоение материала 18 для защиты поверхности, материал 18 для защиты поверхности можно окрасить в цвет (например, оранжевый), отличающийся от цвета изделия из CFRP. Это позволяет визуально контролировать равномерность материала 18 для защиты поверхности. После нанесения на изделие из CFRP материал 18 для защиты поверхности оставляют для высыхания при комнатной температуре в течение приблизительно одной недели, чтобы завершить процесс нанесения.

[0029]

Так как нанесение материала 18 для защиты поверхности на изделие из CFRP придает изделию электропроводность, электрический контакт между армирующими материалами 15 обеспечивается даже в том случае, когда поверхность или поверхность 11a среза обращена внутрь топливного бака 13, что позволяет предотвратить возникновение электрического разряда между армирующими материалами 15 на поверхности 11a среза элемента конструкции топливного бака.

[0030]

В данном варианте осуществления на поверхности элемента конструкции из CFRP обеспечивается электропроводность, подавляющая искрообразование на окончаниях углеродных волокон, входящих в состав армирующих материалов 15 в тех случаях, когда через CFRP протекают большие токи (например, при ударе молнии). Такой способ отличается от технологий, использующих антистатические материалы покрытия в качестве грунтовки для поверхности элемента конструкции из CFRP, и позволяет предотвратить не только возникновение статических разрядов, но и коррозию, вызванную электрическими разрядами.

[0031]

Как показано на ФИГ. 6, когда молния попадает в нервюру 11 основного крыла 1 и ток C молнии протекает от точки P удара через поверхность или поверхность 11a среза изделия из CFRP, возникает риск электрического разряда D между армирующими материалами 15 по окончаниям армирующих материалов 15.

Одним из стандартных способов предотвращения таких разрядов является нанесение герметика 12 или подобного материала на поверхность или поверхность 11a среза изделия из CFRP для изоляции искр, возникающих внутри при электрическом разряде, как показано на ФИГ. 6. Однако для изоляции искр, возникающих при электрических разрядах, слой герметика 12 должен быть достаточно толстым, что повышает трудоемкость и стоимость изготовления топливного бака 13. Кроме того, толстый слой герметика 12 увеличивает вес основного крыла 1. Кроме того, способы, связанные с нанесением герметика 12, требуют строгого контроля толщины нанесенного герметика 12, так как для подавления искрообразования необходима определенная толщина слоя герметика. Это может привести к значительному росту затрат времени и средств на контроль качества.

[0032]

Напротив, в соответствии с данным вариантом осуществления, материал 18 для защиты поверхности, нанесенный на поверхность или поверхность 11a среза изделия из CFRP, обладает электропроводностью и низкой вязкостью. Благодаря нанесению электропроводного материала 18 для защиты поверхности на поверхность или поверхность 11a среза обеспечивается электропроводность между окончаниями армирующих материалов 15, находящихся на поверхности или поверхности 11a среза изделия из CFRP, что позволяет предотвратить возникновение электрического разряда между окончаниями армирующих компонентов 15 даже в том случае, когда ток С молнии протекает от точки P удара через поверхность или поверхность 11a среза изделия из CFRP. Кроме того, благодаря низкой вязкости материал 18 для защиты поверхности легко наносится и обладает высокой адгезией к поверхности или поверхности 11a среза. Помимо этого, так как материал 18 для защиты поверхности предназначен только для обеспечения электропроводности между окончаниями волокон армирующих материалов 15, в отличие от герметика 12, подавляющего искрообразование, требуемая толщина материала для защиты поверхности может быть уменьшена при применении герметика 12, а контроль толщины покрытия - упрощен. В результате возможно сокращение временных затрат, связанных с нанесением, уменьшение веса изделия и значительное сокращение времени, необходимого для контроля качества. Все эти преимущества позволяют также сократить затраты.

[0033]

Заявители провели оценочные испытания материала 18 для защиты поверхности с использованием материала A для защиты поверхности, имеющего удельное объемное сопротивление 0,36 Ом·см и время отверждения 5 часов, и материала B для защиты поверхности, обладающего электропроводностью (хотя точное значение удельного объемного сопротивления неизвестно) и имеющего время отверждения 36 часов. В процессе оценочных испытаний на образцы, покрытые материалами A, B для защиты поверхности, подавали электрическое напряжение для измерения величины тока в момент начала образования искр (ток начала искрообразования). Чем выше измеренное значение тока начала искрообразования, тем лучше данный материал подавляет искрообразование. Чем меньше время отверждения материалов A и B для защиты покрытия, тем ниже их вязкость. Ток начала искрообразования составил 5 кА для материала A для защиты поверхности и 30 кА для материала B для защиты поверхности. В обоих случаях ток начала искрообразования был достаточно велик, чтобы отметить эффект подавления искрообразования.

[0034]

Ниже описаны испытания молниестойкости, выполненные на образцах, подготовленных в соответствии с данным вариантом осуществления изобретения. Результаты испытаний показаны на ФИГ. 7. Способ испытаний на молниестойкость в соответствии с рекомендациями SAE International ARP5412A (Условия испытаний молниестойкости летательных аппаратов и соответствующие импульсные компоненты тока) предусматривает подачу на образцы импульсного компонента A тока через токопровод, соответствующий рекомендациям ARP5416 (Методы испытаний молниестойкости летательных аппаратов). Искрообразование регистрировалось фотокамерой согласно ARP5416.

[0035]

На ФИГ. 7 представлен график зависимости между относительным значением тока начала искрообразования (%) и удельным объемным сопротивлением (Ом·см) образца. Данные, приведенные на ФИГ. 7, были получены в результате испытаний молниестойкости множества образцов с разным удельным объемным сопротивлением. На ФИГ. 7 ток начала искрообразования других образцов показан в виде процентного соотношения, причем за 100% принято значение, соответствующее выбранному из множества образцу с максимальным удельным объемным сопротивлением.

[0036]

Из результатов испытаний становится очевидно, что при удельном объемном сопротивлении 0,5 Ом·см и менее образец, соответствующий данному варианту осуществления, характеризуется как минимум вдвое более высоким значением тока начала искрообразования, чем образцы с удельным объемным сопротивлением около 3 Ом·см.

Другими словами, испытания подтвердили, что на образцах, соответствующих данному варианту осуществления и имеющих удельное объемное сопротивление 0,5 Ом·см и менее, искрообразование подавляется более эффективно, чем на образцах, имеющих более высокое объемное сопротивление.

[0037]

В описанном выше варианте осуществления матрица 17 CFRP может иметь низкую электропроводность, но допустимо также придание электропроводности CFRP, из которого изготавливают элементы конструкции топливного бака 13, путем придания электропроводности матрице 17.

[0038]

В качестве способа придания матрице 17 электропроводности могут применяться разные технологии, пригодные для придания электропроводности пластику, например термореактивной смоле и т.п. Подробное описание таких технологий в настоящем документе не предусмотрено. Способы придания электропроводности матрице 17 включают в себя, например, наполнение пластика проводящими частицами или волокнами или придание самому пластику электропроводящих свойств. Удельное объемное сопротивление матрицы 17 может составлять, например, несколько Ом·см.

[0039]

Поскольку матрица 17 обладает электропроводностью, при ударе молнии в нервюру 11 основного крыла 1 между армирующими материалами 15 возникает ток, когда ток C молнии проходит от точки P удара через поверхность или поверхность 11a среза изделия из CFRP, как показано на ФИГ. 5. В результате воздействие электрического разряда, проходящего между армирующими материалами 15 по поверхности 11a среза CFRP, подавляется.

[0040]

Элементы конструкции топливного бака 13 состоят из CFRP с электропроводностью, в котором армирующие материалы 15 включают в себя углеродные волокна, а матрица 17 включает в себя пластик. Благодаря приданию матрице 17 электропроводности, даже если на поверхности 11a среза, обращенной внутрь топливного бака 13, образуются несплошности в слое материала 18 для защиты поверхности, электрический контакт между армирующими материалами 15 все равно обеспечивается, что предотвращает возникновение электрического разряда между армирующими материалами 15 на поверхности 11а среза элемента конструкции.

[0041]

В описанном выше варианте осуществления данный конструкционный материал применяется, например, для элементов конструкции летательного аппарата, однако данный пример не ограничивает настоящее изобретение; например, данный материал можно применять для защиты морских ветроэнергетических установок, элементов автомобилей, железнодорожного подвижного состава и т.п.

Перечень условных обозначений

[0042]

1 Основное крыло

3 Верхняя обшивка

5 Нижняя обшивка

7 Передний лонжерон

9 Задний лонжерон

11 Нервюра (нервюры)

11a Поверхность среза

11А Полка нервюры

11B Стенка нервюры

12 Герметик

13 Топливный бак

15 Армирующий материал

17 Матрица

18 Материал для защиты поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БАК, ОСНОВНЫЕ КРЫЛЬЯ, КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2641404C2 |

| ТОПЛИВНЫЙ БАК, ОСНОВНОЕ КРЫЛО, ФЮЗЕЛЯЖ ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ПОДВИЖНОЕ ТЕЛО | 2013 |

|

RU2581104C1 |

| ТОПЛИВНЫЙ БАК, ОСНОВНЫЕ КРЫЛЬЯ, КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, ЛЕТАТЕЛЬНЫЙ АППАРАТ И ТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2628291C2 |

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2492108C2 |

| БАК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, КРЫЛО И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО БАКА | 2010 |

|

RU2493085C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ СООРУЖЕНИЙ | 2013 |

|

RU2594417C2 |

| КОНСТРУКЦИЯ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА И ОСНАЩЕННЫЕ ЕЙ КРЫЛО И ФЮЗЕЛЯЖ ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2553608C2 |

| РЕЗЕРВУАР ДЛЯ СОДЕРЖАНИЯ ТЕКУЧЕЙ СРЕДЫ ВНУТРИ КАМЕРЫ | 2008 |

|

RU2478527C2 |

| КОНСТРУКЦИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ОСНОВНОЕ КРЫЛО И ФЮЗЕЛЯЖ ЛЕТАТЕЛЬНОГО АППАРАТА, СОДЕРЖАЩИЕ УКАЗАННУЮ КОНСТРУКЦИЮ | 2010 |

|

RU2518927C2 |

| КЕССОН КРЫЛА, АРМИРОВАННЫЙ ПОЛИМЕРНЫМ КОМПОЗИЦИОННЫМ МАТЕРИАЛОМ | 2014 |

|

RU2549043C1 |

Изобретение относится к конструкционному материалу для изготовления элементов конструкции на основе пластика, армированного углеводородным волокном, топливного бака, основного крыла и летательного аппарата. Конструкционный материал содержит пластик, армированный углеродным волокном, в котором армирующий материал включает в себя углеродные волокна, а матрица включает в себя пластик, материал для защиты поверхности, обладающий низкой вязкостью, которому придана электропроводность за счет нанесения пластика, армированного углеродным волокном, на поверхность, на которой выступают окончания углеродных волокон. Изобретение обеспечивает снижение времени и стоимости процесса изготовления элементов конструкции без увеличения их веса. 4 н. и 2 з.п. ф-лы, 7 ил.

1. Конструкционный материал для элементов конструкции, содержащий:

пластик, армированный углеродным волокном, в котором армирующий материал включает в себя углеродные волокна, а матрица включает в себя пластик;

материал для защиты поверхности, обладающий низкой вязкостью, которому придана электропроводность за счет нанесения пластика, армированного углеродным волокном, на поверхность, на которой выступают окончания углеродных волокон.

2. Конструкционный материал для элементов конструкции по п. 1, в котором матрице придана электропроводность.

3. Конструкционный материал для элементов конструкции по п. 1, в котором удельное объемное сопротивление составляет 0,5 Ом·см и менее.

4. Топливный бак, включающий в себя конструкционный материал для элементов конструкции по любому из пп. 1-3, в котором на поверхность, обращенную внутрь топливного бака, где хранится топливо, нанесен материал для защиты поверхности.

5. Основное крыло, включающее в себя топливный бак по п. 4, который представляет собой элемент конструкции.

6. Летательный аппарат, включающий в себя основное крыло по п. 5.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| КОМПОЗИЦИОННЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2008 |

|

RU2381242C2 |

Авторы

Даты

2016-12-27—Публикация

2013-10-09—Подача