Область техники, к которой относится изобретение

Настоящее изобретение относится к резервуару, предназначенному для содержания внутри камеры текучей среды, в частности топлива, масла или газа. Такой резервуар обычно, хотя и не исключительно, устанавливают на транспортном средстве, в частности на воздушном судне.

Уровень техники

В большинстве современных воздушных судов используют топливные баки, встроенные в конструкцию воздушного судна, при этом в качестве ограничительных элементов используют крыло или обшивку фюзеляжа, лонжероны и нервюры. Эти ограничительные элементы в настоящее время изготавливают из жесткого конструкционного материала, в частности из алюминиевого сплава или армированных пластмассовых композитов.

Патентный документ US 5983945 описывает облицовку крыльевого бака, ограничивающую количество топлива, которое может быть разлито в случае аварии. Неопреновая резиновая облицовка отходит в топливном баке от рамы или от самого бака.

Часто для балансировки воздушного судна оказывается необходимым разделить топливный бак на несколько отсеков, чтобы уменьшить перемещение топлива (в результате тангажа, крена и рыскания) во время маневров и получить коллекторные ячейки для подачи топлива в двигатель. Эти ограничительные элементы традиционно изготавливают из жесткого конструкционного материала, в частности из алюминиевого сплава или из армированных пластмассовых композитов. Такие традиционные материалы обладают определенными достоинствами, в частности высокой прочностью при растяжении и жесткостью, однако, жесткость затрудняет их удаление для технического обслуживания или доступа к внутренней части бака, в особенности, в ограниченном пространстве. Они являются также относительно плотными и поэтому тяжелыми. Так, например, алюминиевый сплав обычно имеет плотность в пределах 2,85-3,05 Мгм-3, а армированные пластмассовые композитные материалы - в пределах 1,65-1,75 Мгм-3.

Желательно получить резервуар, который имеет меньший вес, обеспечивает более простой доступ для контроля и технического обслуживания и способен выдерживать импульсы давления.

Раскрытие изобретения

Первый аспект изобретения предусматривает резервуар для содержания текучей среды внутри камеры, при этом границы камеры частично определены жесткой конструкцией с отверстием, а частично - эластомерной мембраной, которая присоединена по своей периферии к жесткой конструкции и закрывает отверстие.

Жесткая конструкция может содержать элемент гибкости, но в целом она является более жесткой, чем эластомерная мембрана. Таким образом, изобретение объединяет достоинства основной жесткой конструкции и достоинства эластомерной мембраны, а именно низкую плотность (обычно - ниже, чем 1,6 Мгм-3, и предпочтительно - ниже, чем 1,5 Мгм-3) и гибкость. Гибкость мембраны позволяет легко удалять ее для обеспечения доступа в камеру через отверстие в жесткой конструкции, а затем складывать или скатывать ее для хранения в ограниченном пространстве. Гибкость мембраны позволяет также более медленно передавать нагрузки, которые возникают в результате импульсов давления, на основную конструкцию.

В одном варианте осуществления жесткая конструкция обладает достаточной гибкостью, чтобы выполнять так называемую функцию трансформации, когда одно или несколько исполнительных устройств используют для изменения формы по меньшей мере той части жесткой конструкции, к которой присоединена мембрана.

Обычно материал, образующий мембрану, содержит армирующий элемент, в частности тканый материал, произвольно ориентированные волокна или иной тип арматуры. Эта арматура позволяет мембране выдерживать как гидравлические/пневматические нагрузки, так и конструкционные нагрузки. Ориентацию и/или распределение армирующих элементов можно специально предусмотреть таким образом, чтобы увеличить жесткость в одном или нескольких направлениях по отношению к другим направлениям.

Текучая среда может находиться только с одной стороны мембраны. В альтернативном случае мембрана может образовывать по меньшей мере часть разделительной стенки между двумя камерами резервуара. Иными словами, текучая среда может находиться с обеих сторон мембраны.

Мембрана может иметь равномерную толщину или может содержать участок с относительно большой толщиной, расположенный вдоль ее периферии, где мембрана присоединяется к жесткой конструкции, и относительно тонкий центральный участок.

Мембрана и жесткая конструкция предпочтительно соединяются посредством соединительной рамы, которая проходит вдоль периферии мембраны. Эта рама может быть присоединена или приварена к жесткой конструкции или, что более предпочтительно, присоединена к жесткой конструкции при помощи множества крепежных элементов, которые распределены по периферии мембраны, при этом каждый крепежный элемент проходит сквозь толщину по меньшей мере соединительной рамы и жесткой конструкции.

Крепежный элемент может проходить сквозь мембрану. В этом случае во избежание образования разрывов на соседних с крепежными элементами участках вокруг отверстий для крепежных элементов может быть расположен армированный материал. Однако более предпочтительно соединительная рама содержит первую часть, которая соединена с мембраной, и вторую часть, которая расположена за пределами наружной кромки мембраны и соединена с жесткой конструкцией. Вторая часть соединительной рамы предпочтительно имеет множество сквозных отверстий, в каждое из которых вставлен соответствующий крепежный элемент, который соединяет соединительную раму с жесткой конструкцией.

Первая часть соединительной рамы может соединяться с мембраной различными способами: она может быть инкапсулирована в мембрану, может прикрепляться к одной или двум наружным поверхностям мембраны и/или может быть приклеена к мембране.

По меньшей мере одна внешняя поверхность мембраны может содержать один или более выступов и/или углублений, которые контактируют с соединительной рамой. Эти выступы/углубления могут образовывать вытянутые гребни или каналы, которые проходят по всей периферии мембраны или имеют более ограниченную длину.

В одном из вариантов осуществления, описанном ниже, мембрана является практически плоской и присоединяется к элементу опорной конструкции, который лежит, по существу, в той же самой плоскости, что и мембрана. Однако возможны и другие конструкции, когда мембрана является, например, не плоской и/или может образовывать полную стенку резервуара.

В вариантах осуществления изобретения, описанных ниже, резервуар представляет собой топливный бак. Однако изобретение можно использовать также для других типов резервуара, например для содержания гидравлических текучих сред, масел (например, для размещения в нижней части фюзеляжа воздушного судна) или сжатого газа (например, герметичные крышки фюзеляжа воздушного судна). Материал мембраны необходимо тщательно выбирать для каждого конкретного применения. Например, мембрану, стойкую к гидравлическому маслу, можно изготовить из каучука на основе сополимера этилена, пропилена и диенового мономера (ЭПДМ) с армированием стекловолокном, а соединительную раму - из алюминия.

В вариантах осуществления изобретения, описанных ниже, резервуар представляет собой бак воздушного судна. Однако изобретение можно использовать также для других типов транспортных средств, в частности для автомобильной цистерны для перевозки топлива или для наливных судов. Кроме того, резервуар согласно изобретению можно использовать не в транспортных целях, а, например, в качестве сточного резервуара или коллектора в системах сбора и отведения сточных вод.

Краткое описание графических материалов

Далее приведено описание примеров осуществления настоящего изобретения со ссылками на сопровождающие чертежи, на которых представлены:

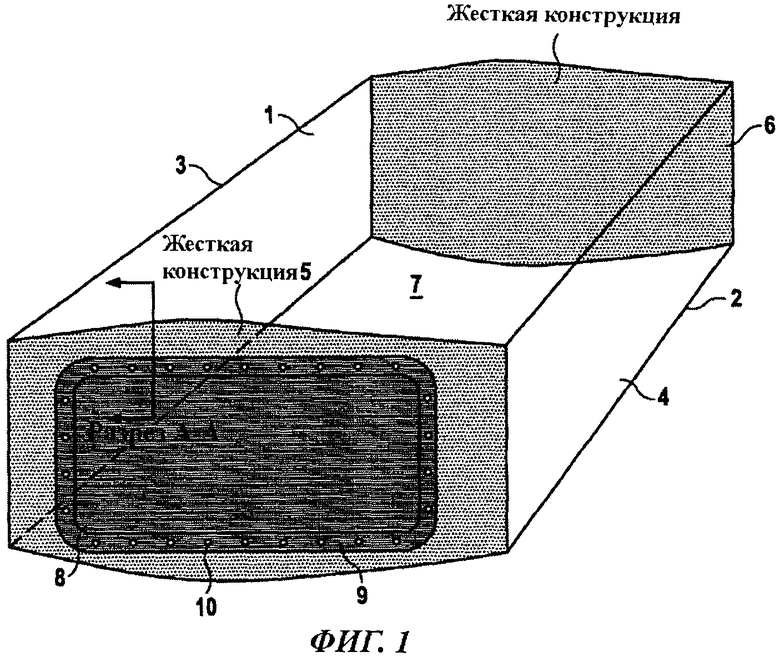

Фигура 1 - изометрическое изображение топливного бака,

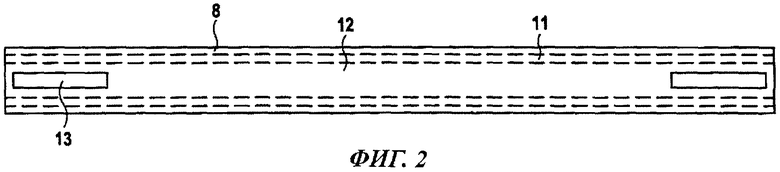

Фигура 2 - вид мембраны в разрезе,

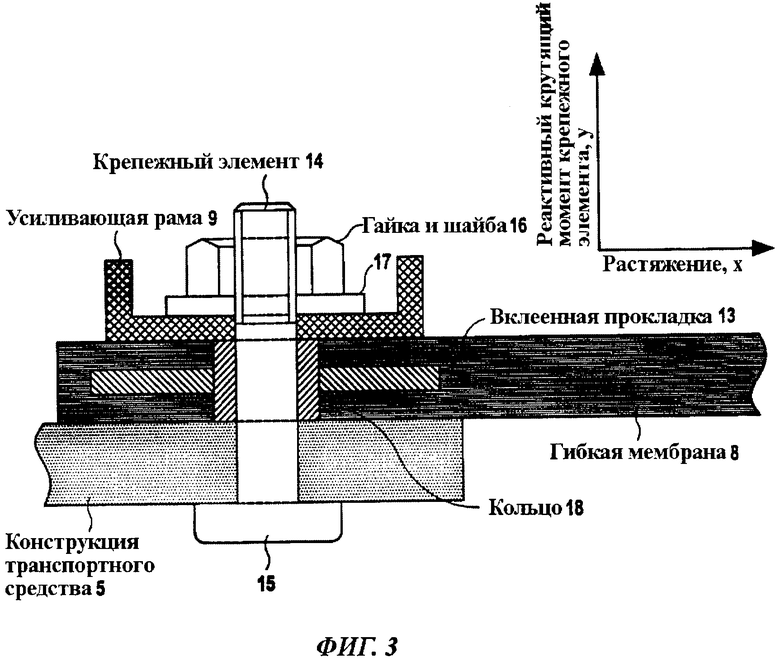

Фигура 3 - разрез по линии А-А, показанной на Фигуре 1,

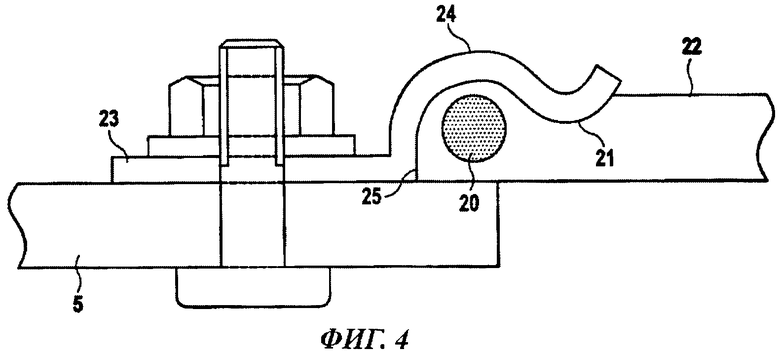

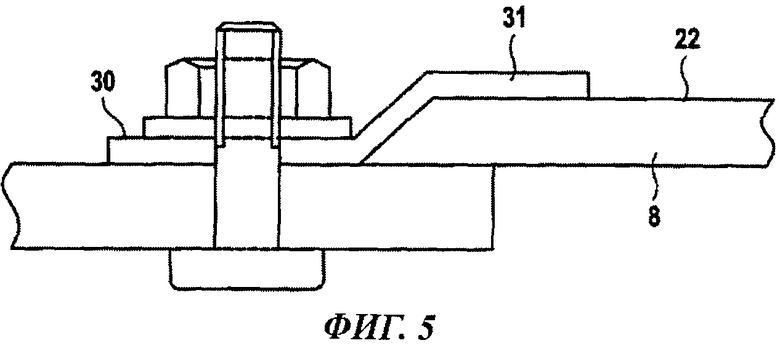

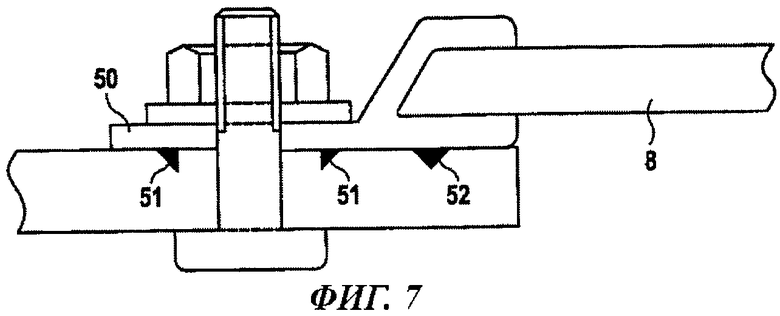

Фигуры 4-7 - виды в разрезе конструкций зажима,

Фигура 8 - вид в разрезе мембраны с утоненной центральной частью,

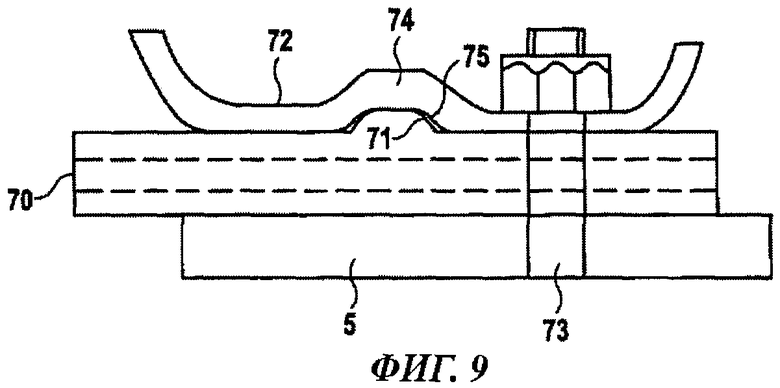

Фигуры 9 и 10 - виды в разрезе конструкций зажима,

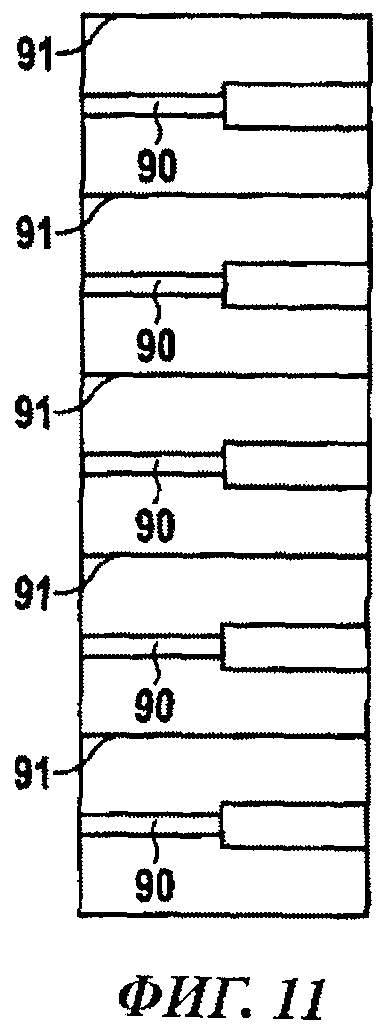

Фигура 11 - первый схематический вид в разрезе кессона крыла с изменяющейся формой,

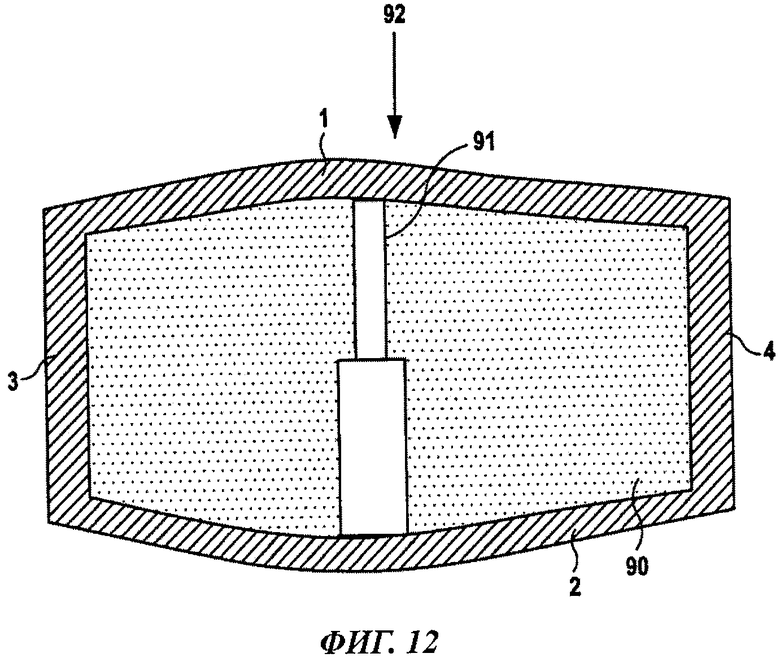

Фигура 12 - второй схематический вид в разрезе кессона крыла с Фигуры 11, и

Фигура 13 - схематический вид сверху кессона крыла с удаленной верхней и нижней обшивкой.

Осуществление изобретения

На Фигуре 1 показана часть конструкции кессона крыла воздушного судна, содержащая верхнюю обшивку 1, нижнюю обшивку 2, передний лонжерон 3, задний лонжерон 4, внешнюю нервюру 5 и внутреннюю нервюру 6. Элементы 1-6 образуют верхнюю, нижнюю, переднюю, заднюю и боковые границы камеры 7 топливного бака. Внешняя нервюра 5 имеет отверстие, которое закрыто эластомерной мембраной 8. Мембрана 8 присоединена и герметизирована вдоль ее периферии к внешней нервюре 5 алюминиевой соединительной рамой 9, в которой выполнены отверстия 10 для крепежных элементов.

Как показано на Фигуре 2, материал, образующий мембрану 8, содержит армирующий тканый элемент 11 (в данном случае четыре отдельных слоя ткани), пропитанный эластомерной матрицей 12. Эластомерная матрица 12 может представлять собой, например, фторосиликоновый каучук. Это инертный материал, который не коррелирует и поэтому не требует окраски или предварительной обработки. Внутренняя прокладка 13 из жесткого материала вклеена в мембрану и проходит вдоль ее периферии.

Материал мембраны имеет относительно низкую плотность от 1,35 Мгм-3 до 1,55 Мгм-3. Кроме того, объем материала мембраны может быть более низким, чем в случае традиционных материалов, поскольку не требуется добавления внешних усиливающих нервюр. Эти два фактора объединяются для существенного уменьшения массы топливного бака.

Эластомер может представлять собой, например, фторосиликоновый каучук ABR4-0090A с плотностью 1,455 Мгм-3, а волокно может представлять собой метаарамид ABR4-0142 с приближенной плотностью 1,465 Мгм-3. Если арамидные волокна трудно вулканизировать, то можно использовать другие волокнистые материалы, в частности сложный полиэфир или стекловолокно.

Если требуется обеспечить доступ в камеру 7, то мембрану можно снять, свернуть и удалить из ограниченного пространства крыла через люк (не показан). Металлические или композитные дверцы приходится оставлять в крыле, поскольку обычно они являются слишком большими, чтобы пройти через люк.

В отличие от известной облицовки крыльевого бака, описанной в US 5983945, мембрана прикрепляется к корпусу воздушного судна и передает нагрузки непосредственно на этот корпус. Она может также передавать нагрузки от одного конца мембраны другому концу, как жесткий ограничительный элемент. Также, будучи достаточно гибкой для удаления из крыла, мембрана должна быть достаточно жесткой для того, чтобы выдерживать импульсы гидравлического давления, которые возникают при маневрах воздушного судна с большой перегрузкой. Испытания с мембраной размером 400×400 мм показали, что она способна полностью выдерживать импульс сжатого воздуха величиной 53 фунта на квадратный дюйм при отсутствии утечки и при смещении в центре мембраны, равном 35 мм.

На Фигуре 3 представлен разрез по линии A-A, указанной на Фигуре 1. Множество крепежных болтов распределены по периферии мембраны, при этом каждый крепежный элемент проходит сквозь толщину соединительной рамы 9 и нервюры 5, как показано на Фигуре 3.

Каждый болт имеет стержень с резьбовым внешним концом 14, который проходит сквозь отверстия в нервюре 5, мембране 8 и соединительной раме 9. Головка 15 болта упирается в поверхность нервюры 5, а гайка 16 навинчивается на стержень и опирается на шайбу 17, которая, в свою очередь, опирается на поверхность соединительной рамы 9.

Кольцо 18, стойкое к действию сжатия и коррозии, воспринимает нагрузку крепежного элемента. Если бы крепежный элемент действовал непосредственно на мембрану 8, то материал был бы подвержен холодной ползучести, которая проявлялась бы как очевидное ослабление усилия затяжки системы крепления.

Прокладка 13 усиливает мембрану из каучука и ткани на том участке, где она ослаблена отверстием для крепежного элемента. Прокладка 13 действует также как армирующий элемент, поэтому она может обеспечивать жесткость, оказывая сопротивление изгибающей силе, которая действует (в направлении x) между крепежными элементами в точке, расположенной посредине шага крепежных элементов, и которую вызывает давление в мембране, преобразующееся в растягивающее усилие.

Как показано, соединительная рама 9 содержит профиль коробчатого сечения, чтобы обеспечить сильное стабилизирующее усилие между крепежными элементами в точке, расположенной посредине шага крепежных элементов, противодействующее реакции на прилагаемую нагрузку (в направлении y). Это стабилизирующее усилие должно превышать силу реакции, чтобы получить приемлемую герметизацию.

Сборочный узел, показанный на Фигуре 3, имеет ряд недостатков, наиболее значительный из которых состоит в том, что мембрана имеет отверстия для крепежных элементов, которые уменьшают ее прочность. Кроме того, сборочный узел является сложным, объемным, массивным и, следовательно, дорогостоящим. Некоторые решения, позволяющие устранить эти недостатки, показаны ниже на Фиг.4-7.

Гибкая мембрана 8, показанная на Фигуре 4, изготовлена без прокладки 13. Вместо нее по периметру мембраны проходит полностью инкапсулированная залитая в мембрану проволока 20. На наружной поверхности 22 мембраны выполнена выемка 21. Следует отметить, что проволока 20 проходит по всей периферии мембраны и располагается ближе к ее наружной кромке 25, чем выемка 21.

Алюминиевая соединительная рама проходит вдоль всей периферии мембраны. Соединительная рама имеет ответную часть 24, которая располагается в выемке 21, и периферийную часть 23, которая располагается за пределами наружной кромки 25 мембраны и присоединяется к нервюре 5 болтами.

Растягивающее усилие x передается от мембраны к соединительной раме при помощи залитой проволоки 20, которая играет роль анкера, закрепленного на месте ответной частью 24 соединительной рамы. Периферийное расположение части 23 позволят передавать зажимное усилие непосредственно на нервюру 5, устраняя потребность в кольце 18. Однако модифицированное сечение проволоки 20 должно обеспечивать сильное стабилизирующее усилие между крепежными элементами в точке, расположенной посредине шага крепежных элементов, противодействующее реакции на прилагаемую нагрузку (в направлении y). Это стабилизирующее усилие должно превышать силу реакции y, чтобы получить приемлемую герметизацию.

Следует отметить, что конструкция зажима, показанная на Фигуре 4, позволяет использовать мембрану в качестве предохранительной мембраны. Это означает, что большой импульс давления топлива вдоль размаха крыла вызовет срыв крепления и освободит мембрану, отводя нагрузку от верхней и нижней обшивки, что уменьшает вероятность разрушения верхней и нижней обшивки.

На Фигуре 5 мембрана 8 не имеет залитой прокладки или проволоки, и вся конструкция сведена к наиболее простой форме. Соединительная рама 30 содержит кронштейн 31, приклеенный непосредственно к наружной поверхности 22 мембраны 8, при этом рама может воспринимать нагрузки, действующие в направлении x и y. Это вызвано тем, что склеивание ограничивает перемещение мембраны 8 по отношению к раме 30 и обеспечивает жесткость соединения. Конструкция, показанная на Фигуре 5, имеет наименьшую массу и обеспечивает самое компактное решение, а также, вероятно, минимальную стоимость.

На Фигуре 6 показан альтернативный вариант осуществления приклеенного зажима мембраны, где соединительная рама 40 приклеена и инкапсулирована в мембрану 8. Это обеспечивает более высокую прочность склеивания, чем соединение, показанное на Фигуре 5, и является пригодным при вероятных высоких нагрузках.

На Фигуре 7 показан другой альтернативный вариант осуществления приклеенного зажима мембраны, где соединительная рама 50 прилегает к обеим наружным поверхностям мембраны 8. Это обеспечивает более высокую прочность склеивания, чем соединение, показанное на Фигуре 5, а также позволяет оградить поверхность склеивания таким образом, чтобы она имела большую стойкость к механическому повреждению. Эластомерные уплотнения 51, 52 обеспечивают герметичное соединение между рамой 50 и нервюрой.

На Фигуре 8 показан вид в разрезе альтернативной мембраны 60. Материал, образующий мембрану 60, содержит различное количество слоев ткани, пропитанной эластомерной матрицей. Эластомерная матрица может представлять собой, например, фторосиликоновый каучук.

Мембрана 60 содержит часть 61, которая имеет относительно большую толщину и расположена по периферии мембраны, где она присоединяется к нервюре, а также относительно тонкую центральную часть 62, которая уменьшает вес и объем материала. Центральная часть 62 содержит всего один или два слоя ткани и имеет толщину примерно 0,8-1,5 мм, в то время как наружная часть 61 содержит четыре слоя. Две внутренние прокладки 63, 64 из жесткого материала залиты в мембрану и располагаются в ее наружной части 61. Центральный слой ткани располагается между этими двумя прокладками. Обе наружные поверхности наружной части 61 имеют литые выступы 65-68, которые прилегают к соединительной раме (не показана) и полностью герметизируют соединение, предотвращая утечку топлива.

На Фигуре 9 показан вид в разрезе альтернативной мембраны 70 и конструкции зажима. Мембрана 70 аналогична мембране 60, однако, в данном случае имеет только один выступ 71, расположенный на ее верхней поверхности. На Фигуре 9 показана только наружная часть мембраны 70. Центральная часть мембраны может иметь уменьшенную толщину аналогично мембране 60.

Соединительная рама 72 прижимает мембрану 70 к нервюре 5. Цилиндрическая часть 73 крепежного элемента проходит сквозь раму 72, мембрану 70 и нервюру 5. Рама 72 имеет изогнутую часть 74, образующую выемку 75, в которую входит выступ 71.

На Фигуре 10 показан вид в разрезе другой альтернативной мембраны 70 и конструкции зажима. Мембрана 80 аналогична мембране 70, и имеет выступ 81, расположенный на ее верхней поверхности. Соединительная рама прижимает мембрану 80 к нервюре 5. Соединительная рама имеет наружную часть 82, которая присоединяется к нервюре 5, и внутреннюю часть с изогнутым участком 83, образующим канавку 84, в которую входит выступ 81.

Наиболее важное достоинство конструкций, показанных на Фигурах 4-7 и 10, по сравнению с конструкциями на Фигурах 3 и 9 состоит в том, что мембрана не ослабляется за счет введения отверстий для крепежных элементов. В результате эти конструкции оказываются, в принципе, более прочными. Кроме того, отсутствует необходимость в создании дополнительной жесткости вокруг этих отверстий, чтобы препятствовать разрыву каучука и ткани, при этом также уменьшается масса.

В вышеописанных вариантах осуществления мембрана присоединяется к плоской нервюре 5, которая располагается, по существу, в той же плоскости, что и мембрана. Однако возможны и другие конструкции, в которых мембрана может, например, полностью заменять нервюру 5 и присоединяться по периферии фланцами к лонжеронам 3, 4 и обшивкам 2, 3.

Пример такой альтернативной конструкции показан на Фигурах 11 и 12. Кессон 92 крыла содержит верхнюю обшивку 1, нижнюю обшивку 2, передний лонжерон 3 и задний лонжерон 4. Нервюры традиционного кессона крыла заменяются эластомерными мембранами 90, которые аналогичны мембране 8, показанной на Фигуре 1. Каждая мембрана 90 присоединяется по периферии к обшивкам 1, 2 и лонжеронам 3, 4 при помощи одного из устройств, показанных на Фигурах 4-10. Элементы 1-4 и 90 определяют границы пяти камер топливного бака.

Между верхней обшивкой 1 и нижней обшивкой 2 действуют гидравлические цилиндры 91, которые могут расширяться и сжиматься, чтобы обеспечить, так называемую, "трансформацию" конструкции крыла. Следует отметить, что в каждой камере показан только один цилиндр, однако, на практике можно устанавливать большее количество таких цилиндров. Эластомерные мембраны 90 могут изгибаться, чтобы воспринимать изгиб верхней и нижней обшивки, а также являются достаточно прочными, чтобы выдерживать импульсы давления топлива вдоль размаха крыла.

Армирование волокном мембраны 90 можно выбрать таким образом, чтобы обеспечить увеличенную жесткость в одном или нескольких направлениях. Так, например, мембрана может быть сделана гибкой в направлении Z между обшивками 1, 2, и более жесткой в двух других ортогональных направлениях X и Y.

Еще одна альтернативная конструкция показана на Фигуре 13. Кессон 93 крыла содержит верхнюю и нижнюю обшивки (не показаны), передний лонжерон 3, задний лонжерон 4 и ряд из шести жестких нервюр 96. Эластомерные мембраны 97, аналогичные мембранам 8, 90, проходят в направлении размаха крыла. Каждая мембрана 97 соединяется по ее периферии с обшивками (не показаны) и с парой соседних нервюр 96 при помощи соединительных конструкций, аналогичных показанным на Фигурах 4-10. Элементы 94-97, а также верхняя и нижняя обшивки (не показаны) определяют границы десяти камер топливного бака. Мембраны 97 защищают передний лонжерон 94 от импульса давления топлива вдоль хорды, который возникает в случае аварии воздушного судна.

Изобретение описано выше со ссылками на один или несколько предпочтительных вариантов осуществления, однако, следует понимать, что могут быть внесены различные изменения или модификации без отклонения от сущности изобретения, которую определяет прилагаемая формула изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДВЕСА ДВИГАТЕЛЯ К КРЫЛУ САМОЛЕТА | 2024 |

|

RU2829368C1 |

| СИЛОВЫЕ КЕССОННЫЕ КОНСТРУКЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2641026C2 |

| СПОСОБ ПОВЫШЕНИЯ ЖЕСТКОСТИ НЕРВЮРЫ | 2009 |

|

RU2518104C2 |

| КЕССОННЫЙ УЗЕЛ СТАБИЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608774C2 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2446986C2 |

| СПОСОБ СБОРКИ ЧАСТЕЙ ЛЕТАТЕЛЬНОГО АППАРАТА С ОБРАЗОВАНИЕМ УЗЛА ЛЕТАТЕЛЬНОГО АППАРАТА (ВАРИАНТЫ), УЗЕЛ ЛЕТАТЕЛЬНОГО АППАРАТА И НАБОР ПРОКЛАДОК | 2006 |

|

RU2485024C2 |

| КРЫЛО САМОЛЕТА | 2014 |

|

RU2557638C1 |

| СТОЙКА КРЕПЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2399558C2 |

| Способ изготовления адаптивного крыла с гибкой бесщелевой механизацией | 2022 |

|

RU2784223C1 |

| СИСТЕМА ДЛЯ СВЕРЛЕНИЯ ПАНЕЛЕЙ ПРИ ЧИСТОВОЙ СБОРКЕ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2017 |

|

RU2748241C2 |

Резервуар предназначен для содержания внутри камеры (7) транспортного средства текучей среды, в частности топлива, масла или газа. Стенки камеры частично образованы жесткой конструкцией, имеющей отверстие, а частично - эластомерной мембраной (8), которая присоединена вдоль своей периферии к указанной жесткой конструкции и закрывает отверстие в жесткой конструкции. Соединительная рама (9) контактирует с мембраной и жесткой конструкцией и проходит вдоль периферии мембраны. Соединительная рама имеет первую часть, которая контактирует с мембраной, и вторую часть, которая расположена за пределами наружной кромки мембраны и соединена с жесткой конструкцией. Обеспечивается легкая и простая конструкция резервуара, способного выдерживать значительные импульсы давления. 2 н. и 17 з.п. ф-лы, 13 ил.

1. Резервуар для содержания текучей среды внутри камеры транспортного средства, при этом границы камеры частично определены жесткой конструкцией с отверстием, а частично - эластомерной мембраной, которая присоединена по своей периферии к указанной жесткой конструкции и закрывает отверстие.

2. Резервуар по п.1, отличающийся тем, что выполнен в виде топливного бака.

3. Резервуар по п.1 или 2, отличающийся тем, что материал, образующий мембрану, содержит армирующий элемент.

4. Резервуар по п.1 или 2, отличающийся тем, что материал, образующий мембрану, имеет плотность менее 1,6 Мгм-3.

5. Резервуар по п.1 или 2, отличающийся тем, что мембрана содержит фторосиликоновый каучук.

6. Резервуар по п.1 или 2, отличающийся тем, что мембрана образует по меньшей мере часть разделительной стенки между двумя камерами резервуара.

7. Резервуар по п.1 или 2, отличающийся тем, что мембрана содержит участок с относительно большой толщиной, расположенный вдоль ее периферии, на котором она соединена с жесткой конструкцией, и относительно тонкий центральный участок.

8. Резервуар по п.1 или 2, отличающийся тем, что содержит соединительную раму, которая соединяет мембрану и жесткую конструкцию и проходит вдоль периферии мембраны.

9. Резервуар по п.8, отличающийся тем, что содержит множество крепежных элементов, которые распределены по периферии мембраны, при этом каждый крепежный элемент проходит сквозь толщину по меньшей мере соединительной рамы и жесткой конструкции.

10. Резервуар по п.8, отличающийся тем, что соединительная рама имеет первую часть, которая соединена с мембраной, и вторую часть, которая расположена за пределами наружной кромки мембраны и соединена с жесткой конструкцией.

11. Резервуар по п.10, отличающийся тем, что вторая часть соединительной рамы имеет множество отверстий, которые проходят сквозь соединительную раму, при этом в каждое отверстие вставлен крепежный элемент, который соединяет соединительную раму с жесткой конструкцией.

12. Резервуар по п.10 или 11, отличающийся тем, что часть соединительной рамы инкапсулирована в мембрану.

13. Резервуар по п.8, отличающийся тем, что соединительная рама находится в контакте с одной или двумя наружными поверхностями мембраны.

14. Резервуар по п.10, отличающийся тем, что первая часть соединительной рамы находится в контакте с одной или двумя наружными поверхностями мембраны.

15. Резервуар по п.8, отличающийся тем, что соединительная рама приклеена к мембране.

16. Резервуар по п.8, отличающийся тем, что по меньшей мере одна внешняя поверхность мембраны содержит один или более выступов и/или углублений, которые находятся в контакте с соединительной рамой.

17. Резервуар по п.16, отличающийся тем, что мембрана содержит по меньшей мере одно углубление, которое находится в контакте с соединительной рамой, и армирующий элемент, который инкапсулирован в мембрану, проходит вдоль периферии мембраны и расположен ближе к наружной кромке мембраны, чем указанное углубление (углубления).

18. Резервуар по п.1 или 2, отличающийся тем, что содержит одно или более исполнительных устройств для изменения формы по меньшей мере части жесткой конструкции, к которой присоединена соединительная рама.

19. Воздушное судно, содержащее резервуар по одному из пп.1-18.

| US 6079823 A, 27.06.2000 | |||

| Узел к приборам для измерения сферичности шариков | 1984 |

|

SU1249301A1 |

| DE 4313103 A1, 27.10.1994 | |||

| ОЧЕНЬ МЯГКИЙ ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР | 2002 |

|

RU2284334C2 |

| Aerospace Fluorosilicones | |||

| Technical Bulletin | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| [он-лайн] | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| US 2003218098 A1, 27.11.2003. | |||

Авторы

Даты

2013-04-10—Публикация

2008-10-16—Подача