Область техники, к которой относится изобретение

Изобретение относится к способу очистки углеводородов, использующему адсорбент с пониженной химической активностью, который имеет очень высокое содержание цеолита.

Уровень техники

Специалисту известно, что молекулы, содержащие гетероатомы (кислород, сера, азот и т.д.), вредят работе большого числа промышленных катализаторов. Действительно, эти соединения осаждаются на активных центрах катализатора, которые в таком случае деактивируются и больше не могут катализировать реакцию. Поэтому многие патенты рекомендуют удалять эти примеси из фракций перед каталитическими реакторами.

Наиболее эффективным методом удаления этих примесей является использование адсорбентов, имеющих специфическое сродство к примесям. Принцип очистки сырья посредством адсорбции очень прост. Текучую среду, подлежащую очистке, например, смесь углеводородов, вводят в адсорбционную колонну, содержащую адсорбент, находящийся в неподвижном слое. В колонне примеси селективно адсорбируются на твердой фазе, что позволяет извлечь на выходе очищенную фракцию. Когда твердая фаза насыщается, проводят ее регенерацию путем циркуляции десорбента при высокой температуре. На этой стадии сырье направляют в другую адсорбционную колонну.

Эффективность способа этого типа сильно зависит от свойств используемых твердых веществ. В идеале эти твердые вещества должны иметь:

- высокую способность адсорбировать примеси, которые желательно удалить,

- хорошую регенерируемость (возможность проведения десорбции примесей в условиях умеренных температур),

- как можно больший длительный срок службы. Действительно, со временем адсорбенты могут терять свою адсорбционную способность. Они могут, например, быть недостаточно термостойкими и терять свои механические свойства в ходе десорбции при высокой температуре. Потеря абсорбционной способности адсорбентами может также быть спровоцирована образованием тяжелых углеродсодержащих продуктов (кокс) внутри их пор, что влечет частичную или полную забивку пор.

Размер адсорбентов, использующихся в неподвижных слоях, также является критичным параметром. Действительно, необходимо, чтобы частицы адсорбента имели минимальный размер примерно 0,5 мм, чтобы ограничить потери давления в слое.

Что касается очистки углеводородов, адсорбенты цеолитного типа давно были идентифицированы как твердые материалы, имеющие хорошие характеристики. Благодаря своей полярности они имеют очень сильное сродство к молекулам, содержащим гетероатомы. Таким образом, их способность адсорбировать эти молекулы очень высокая, даже в присутствии углеводородов. Кроме того, их можно регенерировать при температурах порядка 300°C, что вполне подходит для применения в промышленности. Наконец, они имеют очень хорошую термостойкость.

Общепринято, что цеолитные адсорбенты имеют один большой недостаток: в ходе последовательных циклов адсорбции и десорбции внутри их пор образуются молекулы кокса, и их адсорбционная способность снижается. Этот процесс тем более критичен, когда обрабатываемое сырье содержит молекулы с очень высокой реакционной способностью, называемые предшественниками кокса, такие как ненасыщенные углеводороды. Действительно, хорошо известно, что ненасыщенные молекулы могут реагировать друг с другом, образуя более или менее тяжелые олигомеры, а также ароматические и полиароматические молекулы. Этот тип молекул нельзя экстрагировать из пор цеолитов в нормальных условиях регенерации, далее в этой заявке они будут называться коксом.

Когда речь идет об очистке фракций, содержащих ненасыщенные углеводороды, эта проблема становится особенно критичной. Эти фракции содержат мононенасыщенные олефины и могут также включать полиненасыщенные молекулы, такие как диолефины, которые являются еще более реакционноспособными предшественниками кокса, чем мононенасыщенные олефины. Кроме того, в патентах US 3816975, US 6632766 US 2002/0147377 и US 5271835 утверждается, что олефины, адсорбированные вместе с примесями, могут олигомеризоваться в порах цеолитов, что может быть причиной потери эффективности адсорбентов со временем.

Кроме того, примеси сами могут выполнять роль предшественников кокса. Хорошо известно, например, что нитрилы являются очень нестабильными группами, и что меркаптаны могут реагировать с молекулами олефинов, образуя тяжелые сульфиды.

Предлагались различные решения для снижения потерь адсорбционной способности из-за закоксовывания.

Некоторые предложения относятся к улучшениям, которые следует внести в циклический процесс. Решение, предлагавшееся в патенте US 5271835, состоит в добавлении водорода в поток десорбента в минимальной концентрации 100 ppmv (объемных частей на миллион). Эта добавка водорода позволила бы минимизировать реакции коксования и, таким образом, сохранить адсорбционную способность адсорбента в ходе циклов.

Можно также насколько возможно избежать нагревания адсорбента, когда он находится в контакте с ненасыщенными молекулами. Так, патент US 3816975 предлагает ввести дополнительную стадию в классический цикл адсорбции/десорбции: после высокотемпературной регенерации неадсорбирующимся газом слой перед введением олефинового сырья наполняют насыщенным углеводородом. Таким образом, повышение температуры, вызванное адсорбцией углеводородов, происходит в присутствии менее реакционноспособных молекул. В этом патенте также утверждается, что цеолиты ответственны за осаждение кокса на адсорбенте.

Другие патенты направлены больше на улучшение состава адсорбента, чтобы сделать его менее реакционноспособным. Так, патент US 6107535 относится к удалению нитрилов из углеводородной фракции путем селективной адсорбции на силикагелях. Преимущество этого типа материала состоит в том, что он очень слабокислый, что позволяет избежать образования смол. Зато его способность адсорбировать нитрилы повышается, только если концентрация этих соединений в сырье составляет порядка нескольких тысяч частей на миллион (ppm). Однако в большинстве случаев концентрация нитрилов в олефиновых фракциях намного ниже (ниже 1000 ppm). Поэтому адсорбционная способность силикагелей заметно ниже, чем у цеолитов.

Так как считается общепринятым, что образование кокса вызвано слишком большой реакционной способностью цеолита, в других патентах предлагается уменьшить содержание цеолита в адсорбенте. Патенты US 5834392, US 5880052, US 5858211 и US 6019887 предлагают использовать адсорбенты, содержащие смесь катионного некислого цеолита и неорганической матрицы оксидного типа. Цеолит может селективно адсорбировать нитрилы, тогда как неорганическая матрица позволяет селективно и обратимо адсорбировать диены. Кроме того, размер пор цеолита выбирают так, чтобы обеспечить пропускание нитрилов, но максимально исключить адсорбцию диолефинов. Таким образом, затруднено попадание молекул диенов в цеолитные клетки и поэтому они не могут вступать в реакции с активными центрами цеолитов. Твердый материал, состоящий из смеси цеолита и неорганической матрицы, предпочтительно формуют с помощью связующего. Применение этого типа твердого материала имеет один большой недостаток: снижается адсорбционная способность этого материала в отношении пропионитрила. Действительно, ни органическая матрица, ни связующее не имеют специфического сродства к нитрилам, поэтому масса адсорбента, необходимая для очистки заданного сырья, увеличивается.

Патент US 6632766 предлагает использовать формованный адсорбент, содержащий одновременно цеолит, оксид алюминия, а также металл, предпочтительно натрий. Добавление натрия позволяет снизить реакционную способность адсорбента и более селективно адсорбировать определенные кислотные соединения, такие как CO2 и COS. Этот адсорбент обычно содержит всего 10-60% цеолита, поэтому его способность адсорбировать полярные и некислотные примеси, содержащиеся в олефиновых фракциях, намного снижена. Кроме того, этот патент, а также патент US 5271835 учат, что цеолиты ответственны за нежелательные образование и осаждение кокса.

Таким образом, оказывается, что решения, предлагавшиеся в прежнем уровне техники, ведут к ухудшению способности используемого твердого материала адсорбировать примеси, и что, согласно указаниям уровня техники, цеолиты ответственны за образование предшественников кокса и образование отложений кокса.

Авторы изобретения неожиданно обнаружили, что очень сильное увеличение количества цеолита типа 12-членного кольца (membered ring-MR) в формованных адсорбентах позволяет снизить реакционную способность указанного цеолита и, следовательно, образование кокса со временем. Поэтому задачей настоящего патента является предложить способ, использующий формованный адсорбент с пониженной химической активностью, не приводящий к снижению способности адсорбировать примеси.

Сущность изобретения

Изобретение относится к способу очистки углеводородного сырья, содержащего олефины, имеющие одну или несколько двойных связей, и примеси, содержащие по меньшей мере один гетероатом, в котором осуществляют стадию контакта сырья с адсорбентом, например, в форме зерен, содержащим от 93% масс. до 99,8% масс. цеолита и от 0,2 до 7% масс. связующего, причем цеолит относится к цеолитам типа 12MR, и причем указанный цеолит содержит кремний и элемент T, выбранный из группы, состоящей из алюминия, бора, галлия и железа, причем атомное отношение Si/T в цеолите меньше 20.

Подробное описание изобретения

Настоящее изобретение описывает способ очистки углеводородов с помощью формованного адсорбента с пониженной химической активностью по отношению к ненасыщенным молекулам.

Углеводородное сырье, к которому относится настоящее изобретение, содержит ненасыщенные молекулы. Это могут быть молекулы олефинов, содержащие одну или несколько двойных связей, или циклические ароматические молекулы. Вообще говоря, способ согласно изобретению позволяет обрабатывать углеводородное сырье, содержащее олефины (то есть, молекулы углеводородов, содержащих одну двойную связь между двумя атомами углерода) и, возможно, диолефины (то есть, молекулы углеводородов, содержащих по меньшей мере две двойные связи между двумя атомами углерода). Ограничений по числу атомов углерода в молекулах, содержащихся в этом сырье, не имеется, единственным условием является то, что сырье должно быть жидким или газообразным при температуре окружающей среды, чтобы оно могло протекать в слоях адсорбента.

Концентрация ненасыщенных молекул в сырье согласно изобретению может быть самой разной. Действительно, ненасыщенные молекулы являются более полярными, чем насыщенные углеводороды, они абсорбируются предпочтительно на цеолитных адсорбентах и могут, таким образом, вызвать образование кокса, даже когда их концентрация в сырье низкая.

Углеводородное сырье для обработки способом согласно изобретению содержит одну или несколько примесей, подлежащих удалению. Примеси, присутствующие в сырье, содержат по меньшей мере один гетероатом, такой как кислород, азот и сера. В зависимости от природы очищаемого сырья, природа и концентрация примесей может очень сильно варьироваться. Чтобы проиллюстрировать эту вариабельность, следует остановиться подробнее на примесях, которые встречаются в разном сырье на перерабатывающих заводах. Для фракций типа C3-C4 с процесса каталитического крекинга в псевдоожиженном слое катализатора (FCC) основными примесями являются, как правило, вода, ацетонитрил, ацетон, метил- и этилмеркаптан, диметилдисульфид (DMDS) и сульфид карбонила COS.

Для рафинатов метил-трет-бутилового эфира (MTBE) основными примесями обычно являются метил- и этилмеркаптан, DMDS и DEDS (диэтилдисульфид), ацетонитрил, ацетон, метанол, этанол, MTBE (метил-трет-бутиловый эфир), TBA (трет-бутиловый спирт) и диметоксиэтан (DME). Для фракций C4 с установки парового крекинга основными примесями являются обычно метил- и этилмеркаптан, DMDS и DEDS, ацетонитрил, DMF (диметилформамид), NMP (N-метил-2-пирролидон) и ацетон. Для фракций C5-C6 с процесса FCC основными примесями являются меркаптаны C1-C3, тиофен, нитрилы C2-C4 и пиррол.

Сырье для способов согласно изобретению может содержать различное количество полиненасыщенных олефинов. В частности, при необходимости способ по изобретению можно осуществлять после процесса селективного гидрирования, чтобы снизить содержание полиненасыщенных олефинов в сырье.

Адсорбент согласно изобретению состоит в основном из цеолитных кристаллов. Содержание цеолита в указанном адсорбенте обычно составляет от 93% масс. до 99,8% масс., предпочтительно от 94% масс. до 99,8% масс., более предпочтительно от 96% масс. до 99,8% масс., еще более предпочтительно от 97% масс. до 99,8% масс.

Природа цеолита может меняться в соответствии с примесями, которые требуется адсорбировать. Предпочтительно, адсорбент согласно изобретению содержит цеолит, диаметры пор которого достаточно велики, чтобы все примеси из сырья могли проникнуть в пористую структуру. Термин "диаметр пор" принят у специалистов. Он применяется, чтобы определить для удобства размер поры в терминах размера молекулы, способной войти в эту пору. Он не определяет реального размера поры, так как этот размер зачастую сложно определить из-за часто неправильной (то есть, не круглой) формы поры. D.W. Breck в своей книге под названием "Zeolite Molecular Sieves" (Цеолитные молекулярные сита) (John Wiley and Sons, New York, 1974) на страницах 633-641 приводит рассуждения об эффективном диаметре пор. Так как сечения каналов в цеолитах представляют собой кольца из атомов кислорода, размер пор цеолитов можно также определить по числу атомов кислорода, образующих круговое сечение колец, обозначаемому по-английски термином "member rings" или MR.

Например, в "Atlas of Zeolite Structure Types" (Атлас типов цеолитных структур), W.M. Meier, D.H. Olson, 4th Edition, 1996, указано, что цеолиты структурного типа FAU имеют кристаллическую структуру с каналами 12 MR, то есть, их сечение состоит из 12 атомов кислорода. Это определение хорошо известно специалистам и будет использоваться ниже. Цеолиты, характеризующиеся диаметрами пор по меньшей мере 12 MR, позволяют адсорбировать многие примеси и, следовательно, особенно подходят для настоящей заявки.

Из цеолитов, имеющих каналы с по меньшей мере 12 MR, то есть, соответствующих настоящему изобретению, можно назвать следующие семейства: алюмофосфат – пять (AFI), силикоалюмофосфат – сорок (AFR), цеолит бета (BEA), Эльф Мюлуз Шими – два (Elf-Mulhouse Chimie-two (EMT)), фожазит (FAU), типа Линде (LTL) и морденит (MOR).

Предпочтительно, цеолитные адсорбенты, применяемые в способе, содержат кремний и по меньшей мере один элемент T, выбранный из группы, состоящей из алюминия, бора, галлия и железа, предпочтительно алюминия или галлия, еще более предпочтительно алюминия.

Содержание оксида кремния в этих адсорбентах может быть разным. Атомное отношение Si/T в цеолите согласно изобретению предпочтительно меньше 20, более предпочтительно меньше 15, еще более предпочтительно меньше 8, еще более предпочтительно меньше 6 и даже меньше 5.

Когда элемент T является алюминием, атомное отношение Si/Al в цеолите предпочтительно меньше 8, более предпочтительно меньше 6 и еще более предпочтительно меньше 5, даже меньше 4.

Цеолит, содержащийся в адсорбенте согласно изобретению, предпочтительно был подвергнут ионообмену с катионами элементов, выбранных из щелочных элементов, щелочноземельных элементов, лантаноидов или переходных металлов. Более предпочтительно, указанные элементы выбраны из щелочных элементов, щелочноземельных элементов и лантаноидов, еще более предпочтительно из щелочных и щелочноземельных элементов и очень предпочтительно из щелочных элементов. Из щелочных элементов предпочтительны натрий и калий, и натрий является очень предпочтительным щелочным элементом. Из щелочноземельных элементов предпочтительны барий, магний и кальций, наиболее предпочтительным щелочноземельным элементом является барий.

Согласно одному предпочтительному варианту изобретения, цеолитные адсорбенты выбраны из семейства цеолитов типа FAU, которые содержат, кроме прочего, следующие цеолиты: цеолит X, цеолит Y, цеолит LSX. Еще более предпочтительно, цеолит типа FAU согласно изобретению является цеолитом X, Y или LSX.

Указанный цеолит типа FAU можно подвергнуть ионообмену с любым катионом щелочного или щелочноземельного металла. Согласно одному более предпочтительному варианту, адсорбент по изобретению содержит цеолит типа X или Y, или LSX, обмененный с натрием, калием или барием. Еще более предпочтительно, адсорбент по изобретению содержит цеолит KX, NaX или BaX. Очень предпочтительно, адсорбент по изобретению содержит цеолит KX или NaX и еще более предпочтительно цеолит NaX.

Чтобы синтезировать цеолит согласно изобретению, готовят гель, смешивая, например, с помощью турбины, силикат натрия, алюминат натрия и воду. Содержание каждого реагента подбирают в зависимости от желаемого атомного соотношения Si/Al. Созревание геля осуществляют в течение различного времени, предпочтительно при температуре, близкой к 35°C, затем проводят кристаллизацию при более высокой температуре, предпочтительно от 80°C до 200°C. Затем кристаллы фильтруют и промывают.

Так как размер кристаллов цеолита составляет по порядку величины несколько микрометров, их невозможно использовать как есть в промышленных адсорберах, так как создаваемые потери давления были бы слишком высокими. Поэтому необходимо формовать эти кристаллы, чтобы образовать частицы большего размера, то есть, порядка миллиметра. Эти частицы должны, разумеется, обладать достаточно высокой механической прочностью, чтобы не разрушаться ни в ходе фаз загрузки твердого материала, ни из-за давлений, оказываемых течением жидкостей или газов, ни, наконец, в ходе стадий термической регенерации.

Твердые материалы согласно изобретению можно формовать любым методом формования, известным специалисту, таким как экструзия, грануляция или пеллетирование. Чтобы достичь механических прочностей, совместимых с промышленным применением, в ходе стадии формования необходимо добавлять связующее.

Действительно, кристаллы цеолита не имеют достаточной когезии, чтобы они могли агломерировать в отсутствие связующего, за исключением проведения таблетирования при очень высоком давлении, что является очень дорогим способом формования и способно вызвать частичную аморфизацию цеолита и, таким образом, привести к снижению адсорбционной способности адсорбента, сформованного таким способом.

В рамках изобретения связующим называется любой материал, добавляемый в цеолит для его формования. Таким образом, содержание связующего в формованном твердом цеолите является массовым содержанием любого материала, кроме цеолита. Таким образом, связующее и цеолит в комбинации составляют 100% формованного твердого цеолита (который называется также адсорбентом).

Минеральное связующее предпочтительно может быть выбрано из глин, таких как каолин, минералов типа палигорскита, как аттапульгит, и глинистых минералов типа смектита, таких как монтмориллонит или бентонит. Связующее может также состоять из оксидов, как глинозем или оксид кремния. Связующее предпочтительно содержит по меньшей мере 70% глины, причем указанная глина предпочтительно относится к семейству каолинов, каолинитов, накрита, дикита, галлуазитов и/или метакаолинов. Еще более предпочтительно оно содержит по меньшей мере 80% глины. На стадии формования можно добавлять присадки в смесь связующего и цеолита, чтобы облегчить агломерацию или улучшить механическую прочность частиц. На выходе с процесса формования частицы должны иметь достаточную механическую прочность, чтобы их можно было применять в промышленном процессе.

Предпочтительный способ формования твердого материала состоит в следующем:

a) синтез цеолита любым методом, известным специалисту,

b) формование этого цеолита с помощью связующего при содержании связующего, составляющем предпочтительно от 10 до 50% масс. Например, цеолит смешивают со связующим и формуют смесь в виде зерен, например, шариков, экструдатов, или в любую другую форму.

c) проведение цеолитизации зерен, полученных на стадии b), то есть, превращение связующего, часть или все указанное связующее, в цеолит любым методом, известным специалисту. Например, цеолитизация проводится путем приведения в контакт зерен с основным раствором, после чего следует термическая обработка. Содержание связующего на стадии цеолитизации снижается, так как часть связующего превращается в цеолит.

Этот способ позволяет синтезировать твердые формованные материалы с очень высоким содержанием цеолита и обладающие, кроме того, механическими свойствами, совместимыми с использованием в промышленном процессе. Чтобы оценить механическую прочность твердых материалов, применяют метод измерения последовательного расплющивания зерен (EGG), который состоит в измерении максимального сжимающего усилия, которое может выдержать твердый материал перед его разрушением, когда продукт помещен между двумя плоскостями, смещающимися с постоянной скоростью 5 см/мин. В случае экструдатов, то есть, цилиндрических твердых тел, это усилие относят к средней длине экструдатов и выражают поэтому в деканьютонах на мм (даН/мм. Если это шарики, величины EGG выражаются непосредственно в деканьютонах (даН). Механическая прочность полученных зерен адсорбента может быть больше 0,4 даН/мм, предпочтительно больше 0,5 даН/мм, даже больше 0,6 даН/мм для экструдатов, и больше 1,5 даН, предпочтительно больше 2 даН для шариков.

На стадии цеолитизации соотношение Si/T может изменяться. Для определения характеристик адсорбента учитывается именно соотношение Si/T перед цеолитизацией. Таким образом, соотношение Si/T согласно изобретению определяют до цеолитизации посредством любого метода анализа, известного специалисту.

Цеолитные адсорбенты согласно способу по изобретению имеют содержание связующего от 0 до 7% масс., предпочтительно от 0,2 до 6% масс., более предпочтительно от 0,2 до 4% масс. и даже от 0,2 до 3% масс. Действительно, авторы изобретения неожиданно обнаружили, что цеолитные адсорбенты, содержащие больше цеолита 12MR, не только способны поглощать больше примесей из углеводородных фракций, но являются также менее реакционноспособными.

Различные экспериментальные методы, позволяющие оценить содержание связующего в формованном твердом материале, специалисту известны. Следует указать следующие методы, которые приведены исключительно для примера и не являются ограничительными:

d) Рентгеновский анализ (XRD). Этот метод позволяет оценить относительное количество аморфной фазы (например, некоторых связующих) и кристаллической фазы (такой как цеолит) в твердом материале.

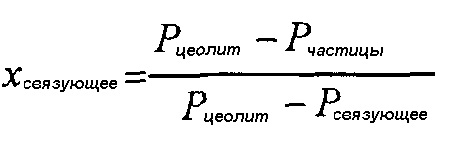

e) Адсорбция различных молекул. При заданных температуре и концентрации можно измерить количество адсорбированных молекул одновременно в связующем, в цеолите и в формованной частице. Затем можно рассчитать содержание связующего по следующей формуле:

где xсвязующее означает массовое содержание связующего, qцеолит означает концентрацию адсорбированной фазы в цеолите, qчастицы означает концентрацию адсорбированной фазы в частицах, и qсвязующее означает концентрацию адсорбированной фазы в связующем. Разумеется, этот способ применим, только когда концентрации адсорбированной фазы в цеолите и связующем отличаются.

Способ, выводимый из предыдущего способа, состоит в измерении изотерм адсорбции азота при 77K для каждого из трех твердых материалов (цеолит, частицы, связующее), чтобы рассчитать объемы по Дубинину, объемы микропор или поверхности по БЭТ, исходя из этих изотерм, и определить содержание связующего, используя формулу:

где Pi соответствует любому характеристическому значению, полученному из изотермы адсорбции азота (объем по Дубинину, объем микропор, поверхность по БЭТ и т.д.) для i-того твердого материала. Разумеется, этот способ применим, только когда характеристические значения, выведенные из изотермы адсорбции азота, отличаются для цеолита и связующего.

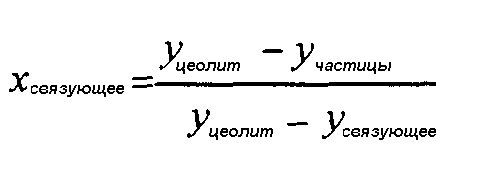

- Анализ химического состава связующего, цеолита (в частности, при определении отношения Si/T) и формованных частиц любым способом, известным специалисту (анализ по спектрометрии рентгеновской флуоресценции, по атомно-абсорбционной спектрометрии). Содержание связующего можно тогда оценить по формуле:

где yi соответствует содержанию соответствующего химического элемента, присутствующего в i-том твердом материале. Разумеется, этот способ применим только когда содержания химического элемента для цеолита и связующего отличаются.

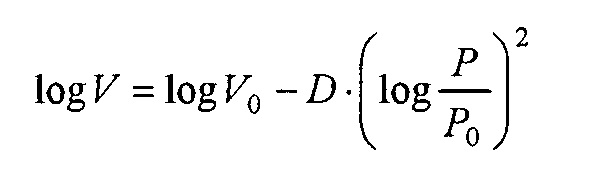

Предпочтительно, содержание связующего в адсорбентах согласно изобретению оценивается, когда это возможно, по методу объемов Дубинина. Этот метод состоит в оценке объема микропор, измеряемого по адсорбции азота при 77K в предположение, что объем по Дубинину для связующего равен нулю. Вышеупомянутый объем по Дубинину рассчитывается согласно соотношению Дубинина-Радушкевича, какое описано Lowell и сотр. (Characterization of Porous Solids and Powders: Surface Area, Pore Size and Density (Определение характеристик пористых твердых тел и порошков: площадь поверхности, размер пор и плотность), глава 9, "Анализ микропор", с. 143-145), и воспроизводится ниже:

которое связывает объем V азота, адсорбированного на адсорбенте, с относительным давлением P/P0. Объем по Дубинину означает максимальный объем паров азота V0, который можно сконденсировать в микропорах адсорбента. Он выражается в см3 пара (азота) (приведенных к нормальным условиям) на грамм адсорбента.

Перед измерением образец предварительно обрабатывают 12 часов при 500°C в вакууме (P<5⋅10-6 торр (то есть, 6,7⋅10-4 Па)). Затем проводят измерение на приборе типа ASAP 2010 M производства фирмы Micromeritics. В качестве адсорбируемого газа используется азот. Построение изотермы осуществляют с помощью таблицы давлений для по меньшей мере 35 точек между 0,01 и 1 P/P0. На график наносят величину logV в зависимости от (log(P/P0))2. Объем по Дубинину получают из ординаты в начале прямой линейной регрессии для точек, у которых (log(P/P0))2 составляет от 1 до 2 (то есть, 0,039<P/P0<0,1). Погрешность измерения составляет ±0,003.

В зависимости от состава сырья, подлежащего обработке, может быть выгодным использовать адсорбент согласно изобретению в комбинации с другими адсорбентами. Например, когда сырье содержит воду, можно разместить в колонне первый слой оксида алюминия, чтобы экстрагировать воду, за которым следует второй слой адсорбента согласно изобретению, чтобы экстрагировать другие примеси. Равным образом, когда сырье содержит азот- и серосодержащие молекулы, то серосодержащие молекулы, которые менее селективно адсорбируются на цеолитах, имеют тенденцию вытесняться азотсодержащими молекулами. В таком случае может быть выгодным поместить слой адсорбента, селективного в отношении серосодержащих молекул, до слоя адсорбента по изобретению.

В способе согласно изобретению адсорбент предпочтительно может применяться в неподвижном слое. Например, после проведения стадии контакта адсорбента с сырьем, контакт адсорбента с сырьем прекращают и осуществляют следующие стадии:

i) регенерация адсорбента, чтобы получить адсорбент с пониженным содержанием примесей, затем

ii) контакт поглощающей массы, обедненной примесью, с указанным сырьем.

Предпочтительно, на стадии i) адсорбент приводят в контакт с регенерирующей текучей средой, причем температура регенерирующей текучей среды выше температуры сырья, или давление регенерирующей текучей среды ниже давления сырья.

Согласно одному предпочтительному варианту, можно использовать адсорбент по изобретению, выполняя последовательно следующие стадии:

a. ввести олефиновую фракцию, содержащую молекулы, имеющие гетероатомы;

b. провести фракцию через неподвижный слой, содержащий по меньшей мере один формованный адсорбент согласно изобретению;

c. извлечь очищенную фракцию на выходе неподвижного слоя;

d. привести в контакт адсорбент с регенерирующей текучей средой, чтобы десорбировать, по меньшей мере частично, молекулы, содержащие гетероатомы.

После чего снова повторяют стадии с b по d.

Согласно одному варианту способа по изобретению, адсорбент по изобретению может использоваться в соответствии с методом модуляции давления (PSA, или Pressure Swing Adsorption по английской терминологии).

Согласно другому предпочтительному варианту способа по изобретению, адсорбция осуществляется по методу модулирования температуры (TSA, или Temperature Swing Adsorption, согласно английской терминологии). Этот метод состоит из стадий:

1. Адсорбция: сырье нагнетают в слой адсорбента, и примеси адсорбируются в слое, а очищенное сырье выходит из колонны. Эту стадию осуществляют при температуре в интервале от 15 до 150°C, предпочтительно от 20 до 50°C.

2. Перемещение сырья через десорбент: прекращение нагнетания сырья в колонну и нагнетание десорбента. Десорбент перемещает сырье, присутствующее в мертвых зонах колонны (междоузельные объемы и объемы макро/мезопор). Эту стадию осуществляют при той же температуре, что и стадию 1.

3. Нагревание слоя адсорбента десорбентом до конечной температуры, составляющей между 200 и 400°C, предпочтительно между 250 и 350°C. На этой стадии примеси десорбируются из адсорбента.

4. Охлаждение: постепенное снижение температуры в колонне в результате введения десорбента, до достижения температуры адсорбции.

5. Наполнение колонны сырьем: прекращение нагнетания десорбента и нагнетание сырья в колонну. Колонна готова для стадии адсорбции.

Этот цикл приведен только в качестве примера, и способ согласно изобретению может также включать дополнительные стадии, в том числе промежуточные стадии, проводящиеся между стадиями 1-5.

В зависимости от состава обрабатываемого сырья может быть выгодным применять способ согласно изобретению в комбинации с другими методами очистки. В частности, можно провести промывку сырья водой до процесса очистки путем адсорбции согласно изобретению. Действительно, большую часть некоторых полярных примесей, содержащихся в углеводородных фракциях, можно уловить в колоннах экстракции из водной фазы, и может быть экономически выгодным комбинировать эти два метода.

Примеры

Пример 1: Синтез адсорбентов A, B, C и D.

Этот пример иллюстрирует реакционную способность разных адсорбентов, состоящих в основном из цеолита NaX: адсорбента A согласно изобретению и двух адсорбентов B и C не по изобретению, характеризующих уровень техники.

Синтез адсорбента A (согласно изобретению):

a) Приготовление порошка цеолита:

Готовят гель с молярным составом 3,2 Na2O - 2,8 SiO2 - Al2O3 - 130 H2O, используя следующие реагенты: силикат натрия, алюминат натрия и вода. Гель оставляют дозревать при 35°C в течение 20 часов, затем проводят кристаллизацию в течение 4 часов при 100°C. Затем фильтруют и промывают порошок, содержащий кристаллы цеолита. Рентгено-дифракционным анализом определено, что эти кристаллы относятся к семейству фожазита (FAU). Химический анализ дает соотношение Si/Al=1,25±0,03.

b) Агломерация:

Затем этот порошок цеолита агломерируют, однородно перемешивая с каолинитом из месторождения в Шаранте и коллоидным оксидом кремния при массовом отношении цеолит/каолинит/оксид кремния 12,3/2,3/1, причем массы цеолита и каолинита определяют взвешиванием после обжига. Затем экструдаты сушат и обжигают при 550°C в течение 2 часов.

c) Цеолитизация:

200 г полученных таким способом экструдатов помещают в стеклянный реактор, снабженный двойной рубашкой, в которой установлена температура 100°C, затем добавляют 1,5 литра водного раствора гидроксида натрия концентрацией 100 г/л и оставляют реакционную среду перемешиваться на 3 ч. Затем частицы трижды промывают водой, перед тем как активировать их при 350°C в атмосфере азота.

Синтез адсорбента B (согласно уровню техники):

a) Приготовление порошка цеолита:

Для синтеза порошка, содержащего кристаллы цеолита адсорбента B, повторяют протокол операций стадии a), описанный для адсорбента A.

b) Агломерация:

Порошок цеолита, полученный на стадии a), агломерируют, однородно смешивая с каолинитом из Шаранты при массовом отношении цеолит/каолинит 3/1, причем массы цеолита и каолинита определяют взвешиванием после обжига. Затем экструдаты сушат и обжигают при 550°C в течение 2 часов.

Никаких стадий цеолитизации при синтезе адсорбента B не проводится.

Синтез адсорбента C (согласно уровню техники)

a) Приготовление порошка цеолита:

Для синтеза порошка, содержащего кристаллы цеолита адсорбента C, повторяют протокол операций стадии a), описанный для адсорбента A.

b) Агломерация:

Затем этот порошок цеолита агломерируют, однородно смешивая с бемитом при массовом отношении цеолит/бемит 4,56/1, причем массы цеолита и бемита определяют взвешиванием после обжига. Таким образом, адсорбент C не содержит оксида кремния. Затем экструдаты сушат и обжигают при 550°C в течение 2 часов.

Никаких стадий цеолитизации при синтезе адсорбента C не проводится.

Синтез адсорбента D (согласно уровню техники)

a) Приготовление порошка цеолита:

Для синтеза порошка, содержащего кристаллы цеолита адсорбента B, повторяют протокол операций стадии a), описанный для адсорбента A.

b) Агломерация:

Порошок цеолита, полученный на стадии a), смешивают с бемитом при массовом соотношении цеолит/бемит 10,1/1, причем массы цеолита и бемита определяют взвешиванием после обжига. Агломерации смеси не происходит и, следовательно, экструзию провести нельзя. Таким образом, невозможно получить формованные твердые материалы.

Никаких стадий цеолитизации при синтезе адсорбента D не проводится.

Содержание связующего в трех адсорбентах A, B и C рассчитывали по методу определения объемов по Дубинину, который дает оценку объема микропор, измеряемого по адсорбции азота при 77K в предположение, что объем по Дубинину для связующего равен нулю. Упомянутое выше значение объема по Дубинину рассчитывается согласно уравнению Дубинина-Радушкевича:

который связывает объем V азота, адсорбированного на адсорбенте, с относительным давлением P/P0.

Объем по Дубинину, V0, означает максимальный объем паров азота, который можно сконденсировать в макропорах адсорбента. Он выражается в см3 пара (азота) (приведенных к нормальным условиям) на грамм адсорбента.

Перед измерением образец предварительно обрабатывают при 500°C в течение 12 часов в вакууме (P<5⋅10-6 торр (то есть, 6,7⋅10-4 Па)). Затем проводят измерение на приборе типа ASAP 2010M, выпускаемого в продажу фирмой Micromeritics. В качестве адсорбируемого газа используется азот. Построение изотермы осуществляют с помощью таблицы давлений для по меньшей мере 35 точек между 0,01 и 1 P/P0. На график наносят величину logV в зависимости от (log(P/P0))2. Объем по Дубинину получают из ординаты в начале прямой линейной регрессии для точек, у которых (log(P/P0))2 составляет от 1 до 2 (то есть, 0,039<P/P0<0,1).

Содержания связующего, полученные для трех образцов, приведены в таблице 1.

Согласно таблице 1, можно также отметить, что все три адсорбента имеют EGG выше 0,6 и, таким образом, совместимы с применением в промышленных адсорберах.

Затем измеряли реакционную способность трех адсорбентов A, B и C следующим образом. Каждый адсорбент активировали при 400°C в атмосфере азота в течение 2 часов. Затем 100 мг адсорбента переносили в колбу (типа vial, согласно английскому термину), содержащую 250 мл пентадиена. Твердый материал поддерживали в контакте с пентадиеном в течение 15 часов. Затем из указанной колбы отбирали около 30 мг твердого материала и помещали в чашу термовесов SETARAM в потоке гелия 3 Нл/ч.

Затем применяется программирование температуры в весах и, параллельно, измеряется потеря массы образца. Сначала температуру поддерживают на 30°C в течение 60 минут, чтобы испарить пентадиен, сконденсировавшийся в макропорах. Затем образец нагревают до 500°C со скоростью 5°C/мин, затем поддерживают при 500°C в течение 30 минут. При постоянном поддержании этой температуры в термовесы вводят газ, состоящий наполовину из гелия и наполовину из воздуха, чтобы сжечь остаточный углерод, это продолжается 2 часа.

В продолжение всего эксперимента газовый поток на выходе термовесов анализируют методом масс-спектрометрии, что позволяет отличить потерю массы, вызванную десорбцией пентадиена, от потери массы, вызванной десорбцией или сжиганием кокса. Наконец, оценивают реакционную способность твердого материала, рассчитывая массовую процентную долю кокса относительно полной десорбированной массы.

Полученные результаты приведены в таблице 2 ниже.

Результаты из таблицы 2 показывают, что при контакте с пентадиеном твердый материал согласно изобретению образует заметно меньше кокса, чем твердые материалы согласно уровню техники.

Пример 2: Адсорбционная способность адсорбентов A, B и C

Этот пример позволяет сравнить адсорбционные способности образцов, которые были определены в примере 1.

Для этого образцы активируют в атмосфере азота при 400°C в течение 2 часов. Затем их приводят в контакт в колбе (типа vial, согласно английскому термину) с раствором гексена, содержащим различные концентрации ацетонитрила. Затем колбу помещают в вибрационную баню и термостатируют при 30°C в течение 24 часов. Конечное содержание ацетонитрила анализируют затем с помощью хроматографии, что позволяет рассчитать из материального баланса количество ацетонитрила, адсорбированного на каждом адсорбенте при разных концентрациях.

Полученные результаты представлены на фиг. 1.

Фиг. 1 показывает, что способность адсорбировать ацетонитрил у адсорбента A согласно изобретению выше, чем у адсорбентов B и C согласно уровню техники. Таким образом, адсорбент A согласно изобретению имеет более высокую адсорбционную способность, и при этом меньше способствует образованию кокса.

Пример 3: Синтез адсорбентов E и F

Этот пример показывает реакционную способность различных адсорбентов, состоящих в основном из цеолита KX: адсорбента согласно изобретению и адсорбента согласно уровню техники.

Синтез адсорбента E согласно изобретению:

a) Приготовление порошка цеолита:

Готовят гель с молярным составом 3,2 Na2O - 2,8 SiO2 - Al2O3 - 130 H2O, используя следующие реагенты: силикат натрия, алюминат натрия и вода. Гель оставляют дозревать при 35°C на 20 часов, затем проводят кристаллизацию в течение 4 часов при 100°C. Затем кристаллы фильтруют и промывают. Посредством рентгеновской дифракции определено, что эти кристаллы относятся к семейству фожазита (FAU). Химический анализ дает соотношение Si/Al=1,25±0,03.

b) Агломерация:

Затем порошок цеолита агломерировали, интенсивно перемешивая с каолинитом из Шаранты и коллоидным оксидом кремния при массовом отношении цеолит/каолинит/оксид кремния 12,3/2,3/1, причем массы цеолита и каолинита определяли взвешиванием после обжига. Затем экструдаты сушили и обжигали при 550°C в течение 2 часов.

В стеклянный реактор, оборудованный двойной рубашкой, температура в котором поддерживается на 100°C, помещали 200 г полученных в результате частиц, затем добавляли 1,5 литра водного раствора гидроксида натрия концентрацией 100 г/л, и реакционную среду оставляли перемешиваться 3 ч. Затем частицы трижды промывали водой, перед их активацией при 350°C в атмосфере азота.

Катионный обмен:

Затем экструдаты приводили в контакт с 1,2н раствором KCl на 1 час в роторном испарителе, в котором была установлена температура 80°C. Затем твердую фазу извлекали, после чего обильно промывали дистиллированной водой до тех пор, пока pH промывочного раствора не стал равным pH дистиллированной воды. Наконец, твердую фазу сушили в печи при 100°C в течение ночи. Процедуру контакта с KCl повторяли трижды, чтобы обеспечить полный обмен катионов.

Синтез адсорбента F (согласно уровню техники):

a) Приготовление порошка цеолита

Начинали с синтеза кристаллов цеолита NaX, согласно тому же протоколу операций, что и для адсорбента A согласно изобретению.

Катионный обмен:

Затем осуществляли катионный обмен согласно процедуре, описанной для адсорбента E выше.

b) Агломерация:

Затем порошок цеолита агломерировали, интенсивно перемешивая с каолинитом из Шаранты, при массовом отношении цеолит/каолинит 5,25/1, причем массы цеолита и каолинита определяли взвешиванием после обжига. Затем экструдаты сушили и обжигали при 550°C в течение 2 часов.

Содержания связующего, полученные для трех образцов согласно методу объемов Дубинина (ср. пример 1), указаны в таблице 3.

(% масс.)

Согласно таблице 3, можно также отметить, что оба адсорбента E и F имеют EGG выше 0,6 и, таким образом, совместимы с применением в промышленных адсорберах.

Затем исследовали реакционную способность обоих твердых материалов согласно методологии, сформулированной в примере 1. Полученные результаты представлены в таблице 4 ниже.

Результаты, приведенные в таблице 4, показывают, что адсорбент согласно изобретению меньше способствует образованию кокса, чем адсорбент согласно уровню техники.

Пример 4: Адсорбционная способность адсорбентов E и F

Этот пример позволяет сравнить адсорбционные способности образцов, синтезированных в примере 3.

Порядок проведения эксперимента идентичен описанному в примере 2.

Полученные результаты представлены на фиг. 2.

Фиг. 2 показывает, что способность адсорбировать ацетонитрил у адсорбента согласно изобретению выше, чем у адсорбентов согласно уровню техники. Таким образом, адсорбент E согласно изобретению имеет более высокую адсорбционную способность, образуя при этом меньше кокса.

Пример 5: Синтез адсорбента G (согласно уровню техники)

Этот пример иллюстрирует необходимость добавления связующего, чтобы придать формованным частицам достаточную механическую прочность.

a) Приготовление порошка цеолита:

Начинают с синтеза кристаллов цеолита NaX, согласно тому же протоколу операций, что и для адсорбента A по изобретению.

b) Формование:

Пеллетирование кристаллов цеолита NaX осуществляют с помощью пресса марки Korsch (модель EKO). Нижний пуансон, имеющий отверстие диаметром 3,5 мм, позволяет сформовать кристаллы цеолита в виде пеллет диаметром 3,5 мм. Наполнительную воронку пресса заполняют кристаллами NaX и приступают к прессованию со следующими параметрами: фильера глубиной 15 мм, глубина проникновения пуансона 11 мм, скорость вращения ротора 25 оборотов в минуту, размер каждой пеллеты: диаметр 3,5 мм, толщина 4 мм.

По окончании процесса пеллетирования пеллета NaX является очень хрупкой и расслаивается в момент ее извлечения из шаблона пресса. Таким образом, порошок NaX нельзя сформовать пеллетированием без связующего, так как механическая прочность образованных частиц будет недостаточной.

Изобретение относится к способу очистки углеводородного сырья, содержащего олефины и по меньшей мере одну примесь, содержащую по меньшей мере один гетероатом, в котором осуществляют стадию контактирования сырья с адсорбентом, содержащим от 93 мас.% до 99,8 мас.% цеолита и от 0,2 до 7 мас.% связующего, причем цеолит относится к типу 12MR, причем указанный цеолит содержит кремний и элемент T, выбранный из группы, состоящей из алюминия, бора, галлия и железа, и атомное отношение Si/T в цеолите меньше 20. Использованный адсорбент обладает пониженной химической активностью, не приводящей к снижению способности адсорбировать примеси. 14 з.п. ф-лы, 4 табл., 5 пр., 2 ил.

1. Способ очистки углеводородного сырья, содержащего олефины и по меньшей мере одну примесь, содержащую по меньшей мере один гетероатом, в котором осуществляют стадию контакта сырья с адсорбентом, содержащим от 93 мас.% до 99,8 мас.% цеолита и от 0,2 до 7 мас.% связующего, причем цеолит относится к типу 12–членного кольца (MR), причем указанный цеолит содержит кремний и элемент T, выбранный из группы, состоящей из алюминия, бора, галлия и железа, и атомное соотношение Si/T в цеолите меньше 20.

2. Способ очистки по п. 1, причем атомное соотношение Si/T в цеолите меньше 15.

3. Способ очистки по одному из пп. 1 или 2, в котором указанный элемент T является алюминием или галлием.

4. Способ очистки по одному из пп. 1 или 2, причем элемент T является алюминием.

5. Способ очистки по п. 4, причем атомное соотношение Si/Al в цеолите меньше 8.

6. Способ очистки по п. 1, причем указанный цеолит подвергают ионообмену с катионами элементов, выбранных из группы, состоящей из: щелочных элементов, щелочноземельных элементов, лантаноидов или переходных металлов.

7. Способ очистки по п. 1, причем указанный цеолит выбран из группы, состоящей из цеолитов: алюмофосфат - пять (AFI), силикоалюмофосфат - сорок (AFR), цеолит бета (BEA), Эльф Мюлуз Шими - два (Elf- Mulhouse Chimie-two, (EMT)), фожазит (FAU), типа Линде (LTL), и морденит (MOR).

8. Способ очистки по п. 1, причем указанный цеолит является цеолитом KX или NaX.

9. Способ по п. 8, причем указанный цеолит является цеолитом NaX.

10. Способ очистки по п. 1, в котором указанное связующее содержит по меньшей мере 70% глины.

11. Способ очистки по п. 1, в котором адсорбент находится в виде экструдата и имеет механическую прочность больше чем 0,4 даН/мм, причем механическую прочность определяют по методу измерения последовательного расплющивания зерен (EGG).

12. Способ очистки по п. 1, в котором адсорбент находится в виде шариков и имеет механическую прочность больше чем 1,5 даН, причем механическую прочность определяют по методу измерения последовательного расплющивания зерен (EGG).

13. Способ очистки по п. 1, в котором после стадии контакта

i) регенерируют адсорбент, чтобы получить адсорбент с пониженным содержанием примесей, затем

ii) приводят в контакт поглощающую массу, обедненную примесью, с указанным сырьем.

14. Способ очистки по п. 13, в котором на стадии i) приводят в контакт адсорбент с регенерирующей текучей средой, причем регенерирующая текучая среда имеет температуру выше температуры сырья, или регенерирующая текучая среда имеет давление ниже давления сырья.

15. Способ очистки по п. 1, в котором адсорбент получают путем осуществления следующих стадий:

a) синтезируют цеолит,

b) смешивают цеолит со связующим и формуют смесь в виде зерен, причем смесь содержит от 10 до 50 мас.% связующего,

c) проводят цеолитизацию зерен, полученных на стадии b).

| US 5834392 A, 10.11.1998 | |||

| US 3816975 A, 18.06.1974 | |||

| КОМПОЗИЦИЯ АДСОРБЕНТА И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2004 |

|

RU2345835C2 |

| FR 2903978 A1, 25.01.2008. | |||

Авторы

Даты

2017-01-10—Публикация

2012-10-31—Подача