СМЕЖНЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет по предварительной патентной заявке США № 61/482,260, поданной 4 мая 2011 г., и заявке на патент США № 13/449,412, поданной 18 апреля 2012 г., каждый под названием «МАКРОИНИЦИАТОР, СОДЕРЖАЩИЙ ГИДРОФОБНЫЙ СЕГМЕНТ», содержание которых включено в настоящий документ путем ссылки.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к макроинициаторам, пригодным для образования блок-сополимеров. Изобретение дополнительно относится к блок-сополимерам, смачивающим агентам и полимерным материалам, а также медицинским устройствам, содержащим полимерные материалы, включающие блок-сополимеры, составляющие предмет изобретения.

ОПИСАНИЕ СМЕЖНОЙ ОБЛАСТИ ТЕХНИКИ

Были описаны различные соединения, допустимые для обработки предварительно полученных силикон-гидрогелевых контактных линз, включая поверхностно-активные сегментированные блок-сополимеры, по существу растворимые в воде силиконсодержащие поверхностно-активные вещества (ПАВ), функционализированные гибридные системы полидиметилсилоксан/полярный амфифильный блок-сополимер, включая блок-сополимеры полидиметилсилоксан-ПВП и (мет)акрилированный поливинилпирролидон. В публикации WO2006/039467 описан блок-сополимер, полученный полимеризацией гидрофильного мономера с использованием гидрофобного макроазоинициатора, включая силоксаны VPS 0501 и VPS 1001, содержащие макроазоинициаторы, в которых силоксановые блоки имеют молекулярные массы 5000 и 10000. В публикации WO2006/039467 описана возможность введения блок-сополимеров по настоящему изобретению в реакционные смеси с последующей полимеризацией для получения медицинских устройств с улучшенными характеристиками, в том числе смачиваемостью.

В публикации WO2008/112874 также описана возможность использования блок-сополимера, полученного полимеризацией гидрофильного мономера с использованием гидрофобного макроазоинициатора в качестве компонента для ухода за контактными линзами. Подробные сведения о размерах макроазоинициатора или способе его получения не представлены. Отсутствует описание свойств раствора.

Однако большие сегменты полисилоксана могут быть труднорастворимыми в водных растворах, таких как растворы для упаковки контактных линз, их очистки и ухода за ними. Результатом может быть получение мутных растворов, не обеспечивающих желаемого улучшения смачиваемости обрабатываемых изделий. Таким образом, сохраняется необходимость в способах улучшения свойств контактных линз и, в частности, силикон-гидрогелевых контактных линз.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение относится к макроинициаторам, содержащим по меньшей мере один гидрофобный сегмент в молекуле, причем молекулярная масса гидрофобных сегментов составляет от 300 до 1800.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе термин «нереакционноспособный» означает неспособность к значительному ковалентному связыванию. Отсутствие значительного ковалентного связывания означает, что при наличии некоторого несущественного ковалентного связывания оно не играет никакой роли в удержании блок-сополимера в полимерном изделии. Каким бы ни было незначительное ковалентное связывание, его будет недостаточно для поддержания нереакционноспособных блок-сополимеров в состоянии ассоциации с полимерной матрицей. Вместо этого значительно преобладающим эффектом, удерживающим блок-сополимеры в состоянии ассоциации с полимерным изделием, является захват по меньшей мере части гидрофобного сегмента. Согласно настоящему описанию гидрофобный сегмент является «захваченным», если он физически удерживается или зафиксирован на полимерной матрице. Этого достигают посредством вплетания гидрофобного сегмента внутрь полимерной матрицы, а также посредством сил Ван-дер-Ваальса, диполь-дипольных взаимодействий, электростатического притяжения, водородных связей или комбинации данных эффектов. В одном варианте осуществления нереакционноспособные компоненты не содержат свободнорадикальных реакционноспособных групп.

Используемый в настоящем документе термин «сегмент» означает остаток, который имеет структуру, содержащую повторяющиеся звенья.

В изобретении описан блок-сополимер, образованный в результате взаимодействия по меньшей мере одного гидрофильного мономера и макроинициатора с гидрофобным сегментом, имеющим молекулярную массу от приблизительно 300 до приблизительно 1800. Если молекулярная масса гидрофобного сегмента имеет молекулярно-массовое распределение, молекулярная масса является средневесовой молекулярной массой.

Макроинициатор может быть получен взаимодействием азоинициатора с соединением, содержащим желаемый гидрофобный сегмент.

Азоинициаторы, известные в данной области техники, включают в себя алифатические азоинициаторы, включающие в себя одно или более из следующих соединений: 4,4'-азобис(4-циановалериановая кислота) и ее производные, 2,2'-азобис[N-(2-карбоксиэтил)-2-метилпропионамидин]гидрат, 2,2'-азобис{2-метил-N-[2-(1-карбоксибутил)]пропионамид}, а также 2,2'-азобис[2-метил-N-(2-карбоксиэтил)пропионамид] и т.п. В одном варианте осуществления азоинициатор представляет собой 4,4'-азобис(4-циановалериановую кислоту).

Гидрофобные сегменты, составляющие предмет изобретения, не должны образовывать одну чистую фазу при смешивании с водой при 2000 м.д. и температуре 25°C. При выполнении этого измерения каждый конец гидрофобного сегмента может быть по отдельности замещен атомом водорода или остатком инициатора. Примерами подходящих гидрофобных сегментов являются полисилоксаны, C8-C50-алкиленовые или (поли)ариленовые группы, гидрофобные полимеры, образованные из мономеров, выбранных из группы, состоящей из C1-C20-алкил- или C6-C20-арил(мет)акрилатных мономеров, таких как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, н-децил(мет)акрилат, н-додецил(мет)акрилат, фенил(мет)акрилат и нафтил(мет)акрилат; и силикон(мет)акрилатных мономеров, таких как 3-(мет)акрилоксипропилтрис(триметилсилокси)силан, пентаметилдисилоксанилметил(мет)акрилат, метилди(триметилсилокси)(мет)акрилоксиметилсилан, полидиметилсилоксан с концевыми моно(мет)акрилоксипропи и моно-н-бутил группами, (2-метил-)2-пропеновая кислота, пропиловый эфир 2-гидрокси-3-[3-[1,3,3,3-тетраметил-1-[триметилсилил)окси]дисилоксанил]пропокси] и 9-н-бутил-1-[3-(3-(мет)акрилоилокси-2-гидроксипропокси)пропил]-1,1,3,3,5,5,7,7,9,9-декаметилпентасилоксан; виниловых или аллильных силиконовых мономеров, таких как 3-[трис(триметилсилокси)силил]пропилаллилкарбамат, 3-[трис(триметилсилокси)силил]пропилвинилкарбамат, триметилсилилэтилвинилкарбонат, триметилсилилметилвинилкарбонат; а также ароматических виниловых мономеров, таких как стирол и винилпиридин; и их комбинации. В одном варианте осуществления гидрофобный сегмент блок-сополимера представляет собой полисилоксановый сегмент. Полисилоксановый сегмент может содержать C1-C4-полиалкил- и полиарил-замещенные повторяющиеся звенья силоксана. Примеры подходящих полисилоксановых повторяющихся звеньев включают в себя полидиметилсилоксан, полидиэтилсилоксан, полидифенилсилоксаны и их сополимеры. В одном варианте осуществления полисилоксановый сегмент имеет на одном конце концевую алкильную группу, в другом варианте осуществления - C1-4-алкил, в еще одном варианте осуществления - метил или н-бутил.

Гидрофобный сегмент блок-сополимера, составляющего предмет изобретения, имеет афинность к полимерным изделиям, образованным из гидрофобных компонентов, таких как, без ограничений, силикон-содержащие изделия, например в одном варианте осуществления линзы из силиконового эластомера и силикон-гидрогелевые контактные линзы.

Изобретение дополнительно относится к смачивающему агенту для полимерных изделий, содержащих по меньшей мере частично гидрофобные полимеры, такие как силиконовый эластомер, силикон-гидрогелевые и полиметилметакрилатные (ПММА) контактные линзы. Блок-сополимеры, образованные из макроинициаторов, составляющих предмет изобретения, могут согласно одному варианту осуществления входить в состав упаковочных растворов, растворов для хранения, а также многоцелевых растворов, содержащих блок-сополимеры, образованные в соответствии с изобретением. Такие растворы могут обеспечить улучшенную смачиваемость полимерного изделия без выполнения обработки поверхности.

В одном варианте осуществления макроинициаторы, содержащие гидрофобные сегменты, содержат один или два гидрофобных сегмента, каждый из которых имеет молекулярную массу от приблизительно 300 до приблизительно 1800. В другом варианте осуществления макроинициаторы, содержащие гидрофобные сегменты, содержат два гидрофобных сегмента, поскольку только блок-сополимеры получают из макроинициаторов, в то время как смесь блок-сополимеров и гидрофильных полимеров получают из макроинициаторов, содержащих один гидрофобный сегмент. Гидрофобный сегмент может быть образован из мономеров, которые на основе взаимного сходства будут ассоциироваться с по меньшей мере частью гидрофобных связей полимерного изделия. Например, в одном варианте осуществления, где изделие представляет собой офтальмологическое устройство, такое как полиметилметакрилатная, силикон-гидрогелевая или силоксан-эластомерная контактная линза, или силикон-эластомерная пробка для слезной точки, гидрофобный сегмент является сегментом, содержащим полисилоксан.

Макроинициатор, содержащий гидрофобный сегмент, может быть образован взаимодействием реакционноспособного линейного полисилоксана, имеющего функциональную группу, такую как гидроксильная группа, аминогруппа, тиольная группа или т.п. по меньшей мере на одном конце, с азоинициатором, имеющим карбоксильную группу.

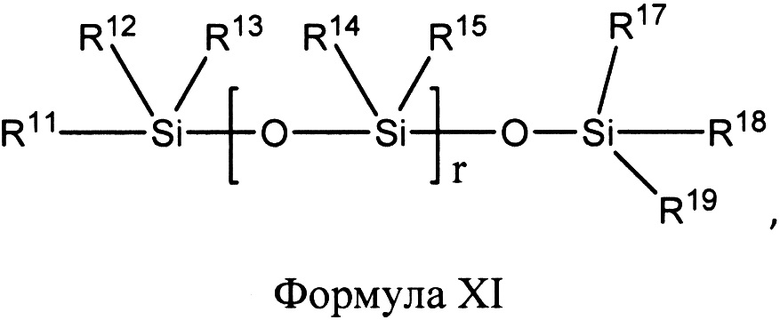

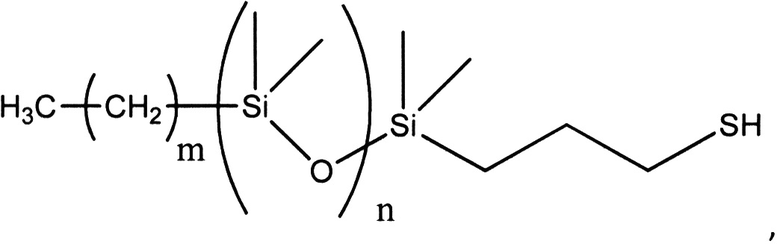

Реакционноспособный линейный полисилоксан можно выбирать из соединений формулы

где R11 выбирают из замещенного и незамещенного C1-24-алкила; в некоторых вариантах осуществления - из замещенного и незамещенного C1-10-алкила и в некоторых вариантах осуществления - из замещенного и незамещенного C1-4-алкила, а в других вариантах осуществления - из метила или н-бутила;

R12-R15 по отдельности выбирают из C1-C4-алкила и C6-10-арила;

r равно 5-60, 6-50, 6-20, 6-15 и в некоторых вариантах осуществления равно 6-12;

R17, R18 и R19 по отдельности выбирают из H, незамещенного C1-4-алкила, C1-4-алкила, замещенного гидроксильной группой, аминогруппой и т.п., и их комбинациями при условии, что по меньшей мере один из R17, R18 и R19 представляет собой атом водорода или содержит гидроксильную группу, аминогруппу или тиольную группу.

Молекулярная масса реакционноспособного линейного полисилоксана составляет от приблизительно 300 до приблизительно 1800, а в некоторых вариантах осуществления от приблизительно 400 до приблизительно 1500, от приблизительно 500 до приблизительно 1500, а также от приблизительно 800 до приблизительно 1200.

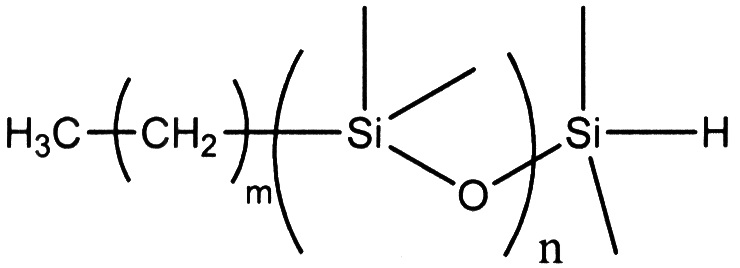

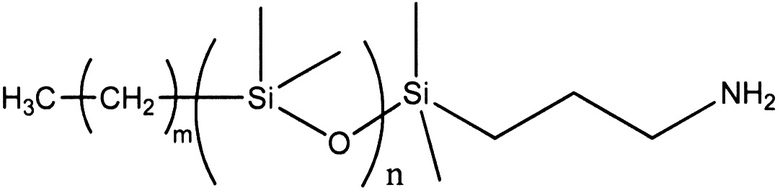

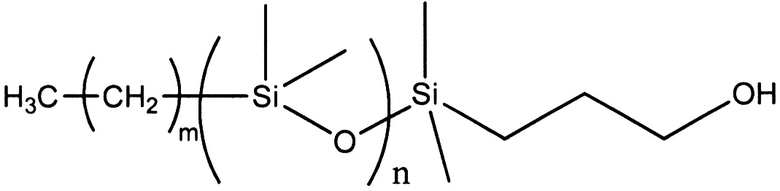

Конкретные примеры реакционноспособных линейных полисилоксанов включают в себя

где m равно от 0 до 3, n равно r+1, и значение r соответствует приведенному выше определению.

Реакционноспособный линейный полисилоксан подвергают взаимодействию с азоинициатором, имеющим карбоксигруппу или винильную группу. Подходящие азоинициаторы включают в себя 4,4'-азобис(4-циановалериановую кислоту) и ее производные, 2,2'-азобис[N-(2-карбоксиэтил)-2-метилпропионамидин]гидрат, 2,2'-азобис{2-метил-N-[2-(1-карбоксибутил)]пропионамид}, 2,2'-азобис[2-метил-N-(2-карбоксиэтил)пропионамид] и т.п. В одном варианте осуществления азоинициатор представляет собой 4,4'-азобис(4-циановалериановую кислоту).

Как правило, желательно контролировать соотношение реакционноспособного линейного полисилоксана и азоинициатора во время реакции. Если молярное соотношение силоксана и инициатора будет слишком велико, силоксановый исходный материал останется после реакции, что затруднит процесс очистки, но если указанное соотношение будет слишком мало (слишком много инициатора), выход продукта будет снижен. Поэтому желательными являются соотношения 1 к 2,4, 1,3 к 2,0, а в некоторых вариантах осуществления - 1,4 к 1,9.

Азоинициатор и реакционноспособный линейный полисилоксан взаимодействуют посредством реакции конденсации или реакции гидросилилирования при достаточно низкой температуре, при которой азоинициатор не образует радикалы. Если температура реакции слишком высокая, азоинициатор будет образовывать радикалы, тем не менее при слишком низких температурах потребуется больше времени для завершения реакции. Таким образом, температура реакции предпочтительно составляет от -20°C до 50°C, более предпочтительно от 0°C до 40°C и наиболее предпочтительно от 10°C до 35°C.

Также возможно добавление конденсирующих агентов. Примеры конденсирующих агентов включают в себя дициклогексилкарбодиимид (DCC), диизопропилкарбодиимид (DIPC), N-этил-N'-3-диметиламинопропилкарбодиимид (EDC=WSCI), а также хлористоводородные соли (WSCI·HCl). Можно также использовать комбинацию DCC или WSCI и N-гидроксисукцинимида (HONSu), 1-гидроксибензотриазола (HOBt) или 3-гидрокси-4-оксо-3,4-дигидро-1,2,3-бензотриазина (HOBt) и т.п. Если используемое количество является слишком низким, исходный материал останется после реакции, что затруднит процесс очистки, но если количество будет слишком велико, конденсирующий агент останется после реакции, что также затруднит процесс очистки. Таким образом, добавляемое молярное соотношение предпочтительно составляет 1,8 к 4,0 количества азоинициатора, имеющего карбоксильную группу, более предпочтительно 2,0 к 3,0 и наиболее предпочтительно 2,1 к 2,7.

Катализатор может быть добавлен во время реакции синтеза макроинициатора, составляющего предмет изобретения, для повышения реакционной способности. Подходящие катализаторы включают в себя нуклеофильные катализаторы, такие как 4-диметиламинопиридин и т.п. Если используемое количество катализатора является слишком мало, для реакции потребуется больше времени, в то же время слишком большое количество катализатора усложнит его удаление после реакции. Поэтому желательными молярными соотношениями катализатора и инициатора являются следующие: приблизительно 0,01 к приблизительно 4,0, приблизительно 0,05 к приблизительно 3,0. В некоторых вариантах осуществления с целью предотвращения образования остатка исходного материала молярное соотношение катализатора и инициатора предпочтительно составляет приблизительно 1,0 к приблизительно 2,7.

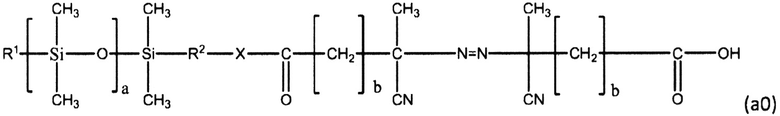

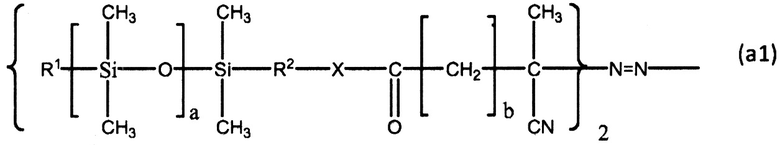

В одном варианте осуществления макроинициаторы, составляющие предмет настоящего изобретения и содержащие гидрофобный сегмент, имеют формулу

,

,

где в (a0) и (a1) R1 представляет собой один тип группы, выбранной из алкильной группы или алкоксигруппы;

R2 представляет собой один тип группы, выбранной из (CH2)n и (CH2)m-O(CH2)n;

m и n независимо друг от друга принимают значения в диапазоне от 1 до 16, более предпочтительно от 2 до 10, наиболее предпочтительно от 2 до 5;

a принимает значения в диапазоне от 4 до 19, более предпочтительно от 6 до 17, наиболее предпочтительно от 8 до 15;

b принимает значения в диапазоне от 1 до 6, более предпочтительно от 2 до 4;

X представляет собой один тип группы, выбранной из O, NH и S, более предпочтительно O и NH с точки зрения высокой реакционной способности и наиболее предпочтительно O с точки зрения меньшего количества побочного продукта.

Макроинициаторы, составляющие предмет изобретения и содержащие гидрофобный сегмент, взаимодействуют с по меньшей мере одним гидрофильным мономером с образованием блок-сополимеров, составляющих предмет изобретения. В одном варианте осуществления гидрофильный сегмент может быть образован из известных гидрофильных мономеров. Под гидрофильными мономерами понимаются мономеры, образующие одну чистую фазу при смешивании с водой при 25°C в концентрации 10% вес. Примеры гидрофильных мономеров включают в себя виниламиды, винилимиды, виниллактамы, гидрофильные (мет)акрилаты, (мет)акриламиды, стирольные соединения, виниловые эфиры, винилкарбонаты, винилкарбаматы, винилкарбамиды и их смеси.

Примеры подходящих гидрофильных мономеров включают в себя N-винилпирролидон, N-винил-2-пиперидон, N-винил-2-капролактам, N-винил-3-метил-2-капролактам, N-винил-3-метил-2-пиперидон, N-винил-4-метил-2-пиперидон, N-винил-4-метил-2-капролактам, N-винил-3-этил-2-пирролидон, N-винил-4,5-диметил-2-пирролидон, винилимидазол, N-N-диметилакриламид, акриламид, N,N-бис(2-гидроксиэтил)акриламид, акрилонитрил, N-изопропилакриламид, винилацетат, (мет)акриловую кислоту, (мет)акрилаты полиэтиленгликоля, 2-этилоксазолин, N-(2-гидроксипропил)(мет)акриламид, N-(2-гидроксиэтил)(мет)акриламид, 2-метакрилоилоксиэтилфосфорилхолин, 3-(диметил(4-винилбензил)аммонио)пропан-1-сульфонат (DMVBAPS), 3-((3-акриламидопропил)диметиламмонио)пропан-1-сульфонат (AMPDAPS), 3-((3-метакриламидопропил)диметиламмонио)пропан-1-сульфонат (MAMPDAPS), 3-((3-(акрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (APDAPS), 3-((3-метакрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (MAPDAPS), N-винил-N-метилацетамид, N-винилацетамид, N-винил-N-метилпропионамид, N-винил-N-метил-2-метилпропионамид, N-винил-2-метилпропионамид, N-винил-N,N’-диметилмочевину и т.п. и их смеси. В одном варианте осуществления гидрофильный мономер содержит N-винилпирролидон, N-винил-N-метилацетамид, 2-метакрилоилоксиэтилфосфорилхолин, (мет)акриловую кислоту, N,N-диметилакриламид и т.п., а также их смеси. В некоторых вариантах осуществления гидрофильный сегмент может также содержать заряженные мономеры, включая без ограничений метакриловую кислоту, акриловую кислоту, 3-акриламидопропионовую кислоту, 4-акриламидобутановую кислоту, 5-акриламидопентановую кислоту, 3-акриламидо-3-метилбутановую кислоту (AMBA), N-винилоксикарбонил-α-аланин, N-винилоксикарбонил-β-аланин (VINAL), 2-винил-4,4-диметил-2-оксазолин-5-он (VDMO), реакционноспособные соли сульфоновой кислоты, в том числе натрий-2-(акриламидо)-2-метилпропансульфонат (AMPS), калиевую соль 3-сульфопропил(мет)акрилата, натриевую соль 3-сульфопропил(мет)акрилата, динатрий бис-3-сульфопропилитаконата, дикалий бис-3-сульфопропилитаконата, винилсульфонат натрия, винилсульфонатную соль, стиролсульфонат, сульфоэтилметакрилат, их комбинации и т.п. В вариантах осуществления, в которых гидрофильный сегмент содержит по меньшей мере один заряженный гидрофильный мономер, желательно включить в качестве сомономеров незаряженные гидрофильные мономеры.

В другом варианте осуществления гидрофильный сегмент состоит из гидрофильного полимера, выбранного из группы, состоящей из поли-N-винил-2-пирролидона, поли-N-винил-2-пиперидона, поли-N-винил-2-капролактама, поли-N-винил-3-метил-2-капролактама, поли-N-винил-3-метил-2-пиперидона, поли-N-винил-4-метил-2-пиперидона, поли-N-винил-4-метил-2-капролактама, поли-N-винил-3-этил-2-пирролидона, поли-N-винил-4,5-диметил-2-пирролидона, поливинилимидазола, поли-N-N-диметилакриламида, поли-N-винил-N-метилацетамида, поливинилового спирта, полиакриловой кислоты, полиметакриловой кислоты, поли(гидроксиэтилметакрилата), а также их смесей и сополимеров. В другом варианте осуществления гидрофильный сегмент содержит гидрофильный полимер, выбранный из группы, состоящей из поли-N-винил-2-пирролидона, поли-N-N-диметилакриламида, поли-N-винил-N-метилацетамида, поливинилового спирта, полиакриловой кислоты, полиметакриловой кислоты, поли(гидроксиэтилметакрилата), а также их сополимеров.

Гидрофильный мономер должен присутствовать в концентрации, достаточной для достижения желаемой степени полимеризации гидрофильного сегмента. В случае слишком высокой концентрации гидрофильного мономера высокая вязкость во время полимеризации осложнит перемешивание, а в некоторых случаях сделает его невозможным. Таким образом, весовое процентное содержание от 10 до 60% вес. является предпочтительным, а содержание от 15 до 50% вес. является наиболее предпочтительным.

В случае слишком низкого соотношения мономера и инициатора во время полимеризации гарантированно проявится желирование, но в случае слишком высокого соотношения полимеризация не начнется. Таким образом, соотношение 500 к 10000 является предпочтительным, соотношение 800 к 7000 является более предпочтительным, а соотношение 1500 к 5000 является наиболее предпочтительным.

Полимеризацию можно проводить в чистом виде или с растворителем. Подходящие растворители включают в себя простые и сложные эфиры, амиды, ароматические и алифатические углеводороды, спирты, кетоновые растворители, сложноэфирные растворители, эфирные растворители, сульфоксидные растворители, амидные растворители, гликолевые растворители и галоидоуглеводороды. Среди них, с точки зрения трудности подавления радикальной полимеризации, более предпочтительными являются вода и спиртовые растворители, а наиболее предпочтительными являются вода и растворители на основе третичных спиртов. Пример включает в себя t-амиловый спирт, диэтиловый эфир, тетрагидрофуран, гексаны, метиленхлорид, этилацетат, диметилформамид, воду, метанол, этанол, пропанол, 2-пропанол, бутанол, трет-бутанол, 3-метил-3-пентанол, 3,7-диметил-3-октанол, бензол, толуол, ксилол, гексан, гептан, октан, декан, петролейный эфир, керосин, лигроин, парафин, ацетон, метилэтилкетон, метилизобутилкетон, этилацетат, бутилацетат, метилбензоат, диоктилфталат, диацетат этиленгликоля, диэтиловый эфир, тетрагидрофуран, диоксан, диметилсульфоксид, N,N-диметилформамид, N,N-диметилацетамид, диалкиловый эфир этиленгликоля, диалкиловый эфир диэтиленгликоля, диалкиловый эфир триэтиленгликоля, диалкиловый эфир тетраэтиленгликоля, диалкиловый эфир полиэтиленгликоля, блок-сополимер полиэтиленгликоля и полипропиленгликоля, статистический сополимер полиэтиленгликоля и полипропиленгликоля и их смеси и т.п. Среди них, с точки зрения трудности подавления радикальной полимеризации, более предпочтительными являются воды, трет-бутанол, трет-амиловый спирт, 3-метил-3-пентанол и 3,7-диметил-3-октанол. Если используют растворитель, его добавляют в количествах от приблизительно 40 до приблизительно 90%, а в некоторых вариантах осуществления от приблизительно 50 до приблизительно 85%.

Можно использовать любые температуры в диапазоне между точками замерзания и кипения всех реакционных компонентов (в том числе растворителя, если предусмотрено его использование), при которых выбранный инициатор активен. Если температура слишком высока, полимерный раствор может также чрезмерно нагреваться, что усложнит его контроль и приведет к возникновению опасности. Подходящими являются температуры в диапазоне между 10-часовой температурой полураспада инициатора полимеризации (в дальнейшем именуемая T) и T+50°C, а в некоторых вариантах осуществления между T и T+30°C.

Подходящее время реакции составляет приблизительно до 72 ч, а в некоторых вариантах осуществления от приблизительно 1 до приблизительно 24 ч, в других вариантах осуществления от приблизительно 2 до приблизительно 10 ч.

Полученный блок-сополимер может быть очищен дистилляцией, колоночной хроматографией, осаждением, вымыванием примесей с помощью растворителя, в котором блок-сополимер нерастворим, фракционированием с помощью ГПХ или любыми другими традиционными средствами выделения полимеров.

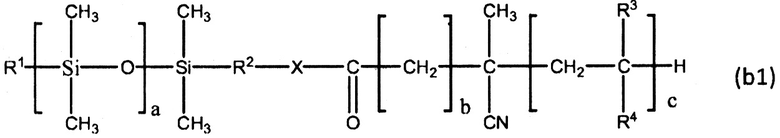

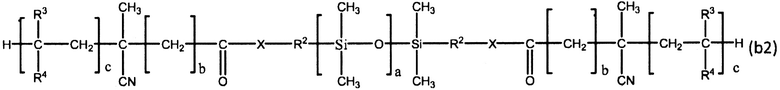

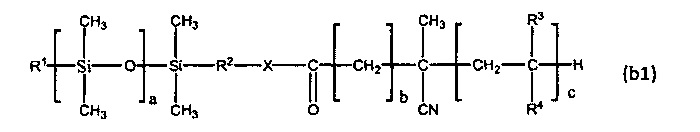

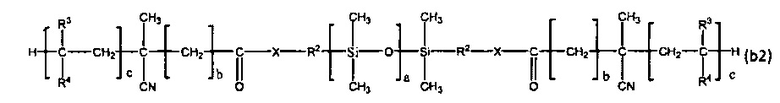

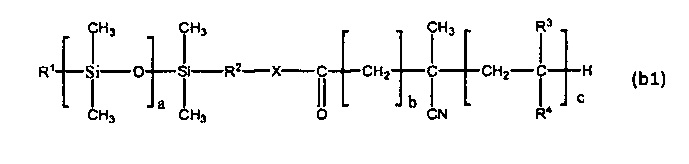

Блок-сополимер может быть выражен формулой (b1) или (b2).

Формула:

где R1 представляет собой один тип группы, выбранной из алкильной группы или алкоксигруппы;

R2 представляет собой один тип группы, выбранной из (CH2)n или (CH2)m-O(CH2)n;

m и n независимо друг от друга принимают значения в диапазоне от 1 до 16, более предпочтительно от 2 до 10, наиболее предпочтительно от 2 до 5;

a принимает значения в диапазоне от 4 до 19, более предпочтительно от 6 до 17, наиболее предпочтительно от 8 до 15;

b принимает значения в диапазоне от 1 до 6, более предпочтительно от 2 до 4, c находится в диапазоне от 1 до 10000, более предпочтительно от 100 до 8000, наиболее предпочтительно от 1000 до 6000;

X представляет собой один тип группы, выбранной из O, NH и S, более предпочтительно O и NH с точки зрения высокой реакционной способности, и наиболее предпочтительно O с точки зрения меньшего количества побочного продукта;

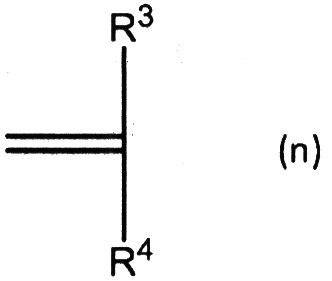

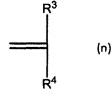

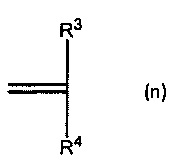

R3 и R4 представляют собой группы, полученные из гидрофильных мономеров, где мономер выражен общей формулой (n)

Блок-сополимеры, составляющие предмет изобретения, имеют средние молекулярные массы от приблизительно 10000 до приблизительно 3000000, более предпочтительно от приблизительно 50000 до приблизительно 1000000, наиболее предпочтительно от приблизительно 100000 до приблизительно 600000. Если средняя молекулярная масса слишком мала, блок-сополимеры не будут обеспечивать достаточную смачиваемость. Однако если средняя молекулярная масса слишком высока, вязкость раствора блок-сополимера является слишком высокой. В другом варианте осуществления блок-сополимеры по изобретению дополнительно содержат от приблизительно 0,01 до приблизительно 5% вес. по меньшей мере одного гидрофобного сегмента и от приблизительно 95 до приблизительно 99,99% вес. гидрофильного сегмента, более предпочтительно от приблизительно 0,05 до приблизительно 3% вес. гидрофобного сегмента и от приблизительно 97 до приблизительно 99,95% вес. гидрофильного сегмента, и наиболее предпочтительно от приблизительно 0,1 до приблизительно 1% вес. гидрофобного сегмента и от приблизительно 99 до приблизительно 99,9% вес. гидрофильного сегмента.

В некоторых вариантах осуществления блок-сополимер содержит от приблизительно 0,01 до приблизительно 5% вес. гидрофобного сегмента и от приблизительно 95 до приблизительно 99,9% вес. гидрофильного сегмента.

Если силиконовый (PDMS) блок в блок-сополимере является слишком большим, общая растворимость блок-сополимера будет недостаточной даже при условии общей гидрофильности блок-сополимера за счет степени полимеризации гидрофильного мономера. Однако, если силиконовый сегмент является слишком маленьким, блок-сополимер не будет устойчиво ассоциироваться с полимерным изделием и не обеспечит желаемого преимущества срока службы изделия.

Блок-сополимеры, составляющие предмет изобретения, являются нереакционноспособными. Изобретение дополнительно относится к полимерным материалам, а в некоторых вариантах осуществления - к медицинским устройствам, изготовленным из полимерных материалов, содержащих связанные с ними блок-сополимеры, составляющие предмет изобретения.

Подходящие медицинские устройства включают в себя офтальмологические линзы, эндоскопы, катетеры, трубки для переливания крови, воздуховодные трубки, стенты, проводники для ввода катетера, манжеты, медицинские соединители, порты для доступа, дренажные мешки, контуры кровообращения, материал для покрытия ран, имплантаты и различные виды медицинских носителей, но в более подходящих вариантах - офтальмологические устройства, включая контактные линзы, офтальмологические линзы, пробки для слезной точки и искусственные роговицы.

Если медицинское устройство представляет собой офтальмологическое устройство, последнее может представлять собой контактную линзу, имплантат роговицы, пробку для слезной точки и т.п. Известны и могут применяться подходящие силикон-гидрогелевые материалы, включая, без ограничений, сенофилкон, галифилкон, лотрафилкон A и лотрафилкон B, балафилкон, комфилкон и т.п. Обрабатывать гидрофильными полимерами, составляющими предмет изобретения, можно практически любой силикон-гидрогелевый полимер, включая без ограничений описываемые в следующих публикациях: US6637929, международных патентах №№ WO03/022321, WO03/022322, US5,260,000; US5,034,461; US6,867,245; WO2008/061992; US5,760,100; US7,553,880.

Изобретение дополнительно относится к оптически прозрачным водным растворам, содержащим по меньшей мере один блок-сополимер, составляющий предмет изобретения, в количестве, достаточном для уменьшения по меньшей мере одного из угла смачивания, абсорбции липидов или белков. Подходящие количества включают в себя до приблизительно 5000 м.д., от приблизительно 50 до приблизительно 3000 м.д. и от приблизительно 100 до приблизительно 2000 м.д. Блок-сополимер может быть введен в указанное полимерное изделие в количестве от приблизительно 0,1 м.д. до приблизительно 30% блок-сополимера, более предпочтительно от приблизительно 1000 м.д. до приблизительно 25% и наиболее предпочтительно от приблизительно 1% до приблизительно 20%.

Гидрофильные полимеры, составляющие предмет изобретения, могут быть нековалентно ассоциированы с различными полимерами, включая полисилоксаны, силикон-гидрогели, полиметилметакрилат, полиэтилен, полипропилен, поликарбонат, полиэтилентерефталат, политетрафторэтилен, их смеси и т.п. В данном варианте осуществления считается, что концевой полисилоксан ассоциируется с подложкой, содержащей гидрофобные полимерные компоненты. В данном варианте осуществления блок-сополимер растворяют в растворителе, который также пропитывает подложку. Полимерная подложка контактирует с раствором, содержащим блок-сополимер. Если подложка представляет собой силикон-гидрогелевое изделие, например контактную линзу, подходящие растворители включают в себя упаковочный раствор, растворы для хранения и чистки. Если использовать в качестве примера данный вариант осуществления, в данном случае силикон-гидрогелевую линзу помещают в упаковочный раствор, содержащий блок-сополимер. Гидрофильный полимер присутствует в растворе в количествах от приблизительно 0,001 до приблизительно 10%, в некоторых вариантах осуществления - от приблизительно 0,005 до приблизительно 2%, а в других вариантах осуществления - от приблизительно 0,01 до приблизительно 0,5% вес. от общей массы всех компонентов в растворе.

Упаковочные растворы, составляющие предмет изобретения, могут представлять собой любые водные растворы, используемые для хранения контактных линз. К стандартным растворам относят без ограничений физиологические растворы, иные буферные растворы и деионизированную воду. Предпочтительным водным раствором является физиологический раствор, содержащий соли, включая без ограничений хлорид натрия, борат натрия, фосфат натрия, гидрофосфат натрия, дигидрофосфат натрия или соответствующие аналогичные соли калия. Эти ингредиенты по существу сочетаются с возможностью получения буферных растворов, которые включают в себя кислоту и сопряженное основание, так что добавление кислот и оснований приводит лишь к относительно небольшому изменению величины pH. Буферные растворы могут дополнительно включать в себя 2-(N-морфолино)этансульфоновую кислоту (MES), гидроксид натрия, 2,2-бис(гидроксиметил)-2,2’,2”-нитрилотриэтанол, N-трис(гидроксиметил)метил-2-аминоэтансульфоновую кислоту, лимонную кислоту, цитрат натрия, карбонат натрия, бикарбонат натрия, уксусную кислоту, ацетат натрия, этилендиаминтетрауксусную кислоту и т.п., а также их комбинации. Предпочтительно, чтобы раствор представлял собой боратный или фосфатный буферный физиологический раствор. Растворы также могут включать в себя известные дополнительные компоненты, такие как регуляторы вязкости, противомикробные агенты, полиэлектролиты, стабилизаторы, комплексообразующие соединения, антиоксиданты, их комбинации и т.п.

Подложка контактирует с блок-сополимером при условиях, достаточных для введения блок-сополимера в эффективной для смазывания и смачивания поверхности концентрации. В настоящем документе под эффективным для смазывания количеством понимается количество, необходимое для придания такой степени смазки, которую можно ощутить руками (например, при растирании устройства между пальцами) или при использовании устройства. Кроме этого, в настоящем документе под эффективным для смачивания поверхности количеством понимается количество, необходимое для придания линзе повышенной смачиваемости, что определяется известными методами измерения угла смачивания (т.е. методами неподвижной капли, прилипшего пузырька или измерениями динамического угла смачивания). Было выявлено, что в одном варианте осуществления, в котором устройство представляет собой мягкую контактную линзу, количества гидрофильного полимера, составляющие всего 50 м.д., обеспечивают более приемлемое «ощущение» от линзы и уменьшение углов смачивания поверхности при измерении методом неподвижной капли. Для более выразительного улучшения ощущения количество блок-сополимера должно составлять более чем приблизительно 50 м.д. и более предпочтительно должно составлять более чем приблизительно 100 м.д. (при измерении с помощью экстракции в 2 мл раствора ДМФА в деионизированной воде в соотношении 1:1 в течение 72 ч). Таким образом, в данном варианте осуществления блок-сополимер можно вводить в раствор в концентрациях до приблизительно 5000 м.д., в некоторых вариантах осуществления - от приблизительно 10 до 3000 м.д., а в некоторых вариантах осуществления - от приблизительно 10 до приблизительно 2000 м.д. Упакованную линзу можно подвергнуть термообработке для увеличения количества гидрофильного полимера, проникающего и встраивающегося в линзу. Подходящие виды термообработки включают в себя без ограничений стандартные циклы термической стерилизации, в которых используется температура приблизительно 120°C в течение приблизительно 20 мин и которые можно проводить в автоклаве. Если термическая стерилизация не используется, то упакованную линзу можно подвергнуть отдельной термообработке. Подходящие для отдельной термообработки температуры включают в себя по меньшей мере приблизительно 40°C, а предпочтительно - от приблизительно 50°C до температуры кипения раствора. Подходящее время термообработки включает в себя по меньшей мере приблизительно 10 мин. Следует понимать, что при более высоких температурах потребуется меньшее время обработки.

В одном варианте осуществления полимерное изделие образовано из реакционноспособной смеси, содержащей силиконовый мономер, содержащий гидроксильную группу.

Может выполняться как полная обработка полимерного изделия блок-сополимером, так и обработка только части полимерного изделия, такой как поверхность или часть поверхности.

Ниже следует подробное описание изобретения на рабочих примерах, однако изобретение не ограничивается данными рабочими примерами.

Аналитические методы

(1) Измерение методом гель-проникающей хроматографии (ГПХ)

Измерение методом ГПХ проводили в следующих условиях.

Оборудование: Tosoh Corporation.

Колонка: TSKgel SUPER HM_H, 2 колонки (диаметр частиц: 5 мкм, ВД 6,0 мм × 15 см).

Подвижная фаза: N-метилпирролидон (10 мМ LiBr).

Температура колонки: 40°C.

Время измерения: 40 мин.

Количество пробы: 10 мкл.

Детектор: детектор показателя.

Скорость потока: 0,2 мл/мин.

Концентрация образца: 0,4% вес.

Стандартный образец: полистирол (молекулярная масса 500-1090000).

(2) Измерение светопроницаемости

Упаковочный раствор, полученный растворением 2000 м.д. блок-сополимера, поместили в кварцевую кювету и измерили коэффициент светопроницаемости с помощью вычислительного устройства для расчета параметров цвета (модель: SM7-CH) производства Suga Test Instruments Co., Ltd.

(3) Измерение угла смачивания

Смачиваемость линз определяли при помощи метода неподвижной капли с использованием прибора KRUSS DSA-100 TM при комнатной температуре, а в качестве тестового раствора использовали деионизированную (ДИ) воду. Тестируемые линзы (3-5 на образец) промывали в ДИ воде для удаления остатков упаковочного раствора. Каждую тестируемую линзу помещали вогнутой стороной вниз на выпуклую поверхность держателя линзы, обеспечивая надлежащее выравнивание шприца и соответствие шприца жидкости. Промокательную бумагу (сухую фильтровальную бумагу Whatman № 1 на листе стекла) аккуратно помещали на линзу без приложения направленного вниз давления в течение 20 с. При помощи программного обеспечения DSA 100-Drop Shape Analysis на наконечнике шприца формировали каплю ДИ воды объемом 3-4 мкл таким образом, чтобы капля жидкости висела, не касаясь линзы. Каплю плавно опускали на поверхность линзы путем перемещения иглы вниз. Сразу после отделения капли иглу отводили. Капле давали прийти в равновесное состояние на поверхности линзы в течение 5-10 с, после чего вычисляли угол смачивания на основе измеренного угла смачивания между изображением капли и поверхностью линзы.

(4) Абсорбция липидов

Для каждого типа исследуемых линз построили калибровочную кривую. Меченый холестерин (холестерин, меченый NBD ([7-нитробенз-2-окса-1,3-диазол-4-ил], CH-NBD; Avanti, г. Алабастер, штат Алабама, США)) солюбилизировали в базовом растворе 1 мг/мл липида в метаноле при 35°C. Из базового раствора отбирали аликвоты для получения калибровочных кривых в фосфатно-солевом буферном растворе (PBS), pH 7,4, в диапазоне концентраций от 0 до 100 мкг/мл.

1 мл стандартного раствора каждой концентрации помещали в ячейки 24-луночного культурального планшета. 10 линз каждого типа помещали в другой 24-луночный планшет и замачивали одновременно с образцами калибровочной кривой в 1 мл раствора CH-NBD с концентрацией 20 мкг/мл. Другой набор линз (5 линз) замачивали в PBS без липидов для получения поправки на аутофлуоресценцию, формируемую самой линзой. Все концентрации готовили в фосфатно-солевом буферном растворе (PBS) с pH 7,4. Тестируемые планшеты (содержащие линзы, замоченные в CH-NBD) и контрольные планшеты (содержащие линзы, замоченные в PBS) с калибровочной кривой заворачивали в алюминиевую фольгу для светоизоляции и инкубировали в течение 24 ч при встряхивании и при температуре 35°C. Через 24 ч тестируемые планшеты и контрольные планшеты с калибровочной кривой извлекали из инкубатора. Планшеты с калибровочной кривой сразу же сканировали на флуоресцентном считывающем устройстве для микропланшетов (Synergy HT).

Каждую линзу из тестируемых и контрольных планшетов промывали 3-5 раз путем погружения в 3 последовательных флакона, содержащих приблизительно 100 мл PBS, чтобы определялись только связанные, а не оставшиеся на линзе липиды. Далее линзы помещали в новый 24-луночный планшет, содержащий 1 мл PBS в каждой лунке, и анализировали на флуоресцентном сканере. После анализа тестируемых образцов PBS удаляли, а на линзы наносили 1 мл свежего раствора CH-NBD в тех же упомянутых выше концентрациях и снова помещали в инкубатор при 35°C с покачиванием до следующего периода. Процедуру повторяли в течение 15 суток до полного насыщения липидов, связанных с линзами. В отчет включали только количество липидов, соответствующее насыщению.

Рабочий пример 1

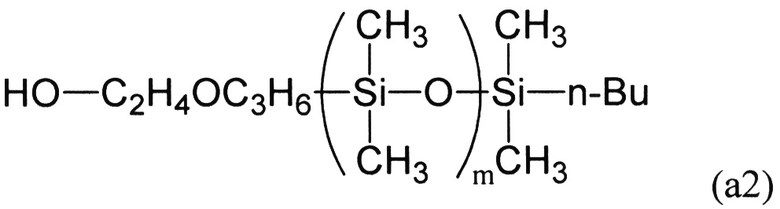

1,68 г (6 ммоль) 4,4'-азобис(4-циановалериановой кислоты), 1,83 г (15 ммоль) 4-диметиламинопиридина, 3,0 г (15 ммоль) N,N-дициклогексилкарбодиимида и 40 мл ацетона поместили в трехгорлую колбу объемом 200 мл, оснащенную трубкой с хлоридом кальция, при продувании газообразным азотом. 8,58 г (9 ммоль) полидиметилсилоксана, имеющего на одном конце гидроксильную группу и описанного следующей формулой (a2):

(производство Chisso Corporation FM-0411, ММ=1000), по каплям добавляли к раствору и встряхивали в течение 6 ч при комнатной температуре. Выпавший твердый осадок фильтровали, к полученному фильтрату добавляли гексан, а затем фильтрат дважды промывали 0,5 н. HCl, дважды - насыщенным водным раствором бикарбоната натрия, а один раз - насыщенным водным раствором хлорида натрия. Органическую фазу высушивали над сульфатом натрия, фильтровали, а затем сконцентрировали, получив неочищенный продукт. Неочищенный продукт очищали при помощи силикагелевой колонки (силикагель 180 г, гексан/этилацетат=100/0→10/1 (об./об.), 400 мл каждый), получив 5,18 г целевого силиконового макроинициатора.

Рабочий пример 2

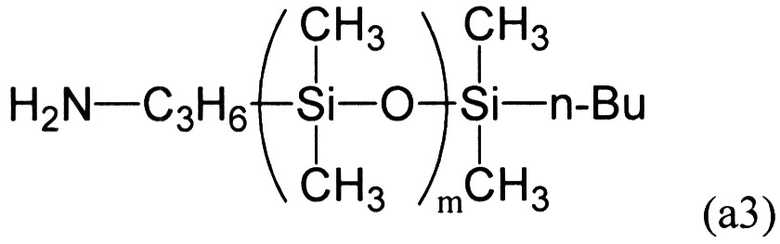

1,40 г (5 ммоль) 4,4'-азобис(4-циановалериановой кислоты), 9,1 г (9,1 ммоль) полидиметилсилоксана, имеющего аминогруппу на одном конце и выраженного формулой (a3) (производства Chisso Corporation, FM0311, ММ=1000), 0,67 г (5,5 ммоль) 4-диметиламинопиридина и 50 мл ацетона поместили в трехгорлую колбу объемом 200 мл, оснащенную трубкой с хлоридом кальция, при продувании газообразным азотом.

К смешанному раствору добавляли по каплям 1,70 мл (11 ммоль) N,N-диизопропилкарбодиимида. После встряхивания в течение 6 ч при температуре окружающей среды выпавший твердый осадок фильтровали, к полученному фильтрату добавляли гексан, а затем фильтрат дважды промывали 0,5 н. HCl, дважды - насыщенным водным раствором бикарбоната натрия, а один раз - насыщенным водным раствором хлорида натрия. Органическую фазу высушивали сульфатом натрия, фильтровали, концентрировали, а затем неочищенный продукт очищали при помощи силикагелевой колонки (силикагель 180 г, гексан/этилацетат=10/1→3/1→2/1, 300 мл каждого), получив 1,89 г целевого силиконового макроинициатора.

Сравнительный пример 1

Силиконовый макроинициатор, в котором молекулярная масса силиконовой части составляет 5000, получали тем же способом, что использовали в рабочем примере 1, за исключением того, что полидиметилсилоксан, содержащий гидроксильную группу на одном конце (a2), заменяли на полидиметилсилоксан той же структуры, но имеющий большую молекулярную массу (производство Chisso Corporation, FM-0421, ММ=5000). Полученный силиконовый макроинициатор очищали, как описано в рабочем примере 1.

Сравнительный пример 2

Силиконовый макроинициатор, в котором молекулярная масса силиконовой части составляет 10000, получали тем же способом, что использовали в рабочем примере 1, за исключением того, что полидиметилсилоксан, содержащий гидроксильную группу на одном конце (a2), заменяли на полидиметилсилоксан той же структуры, но имеющий большую молекулярную массу (производство Chisso Corporation, FM-0425, ММ=10000), а затем очищали.

Рабочий пример 3

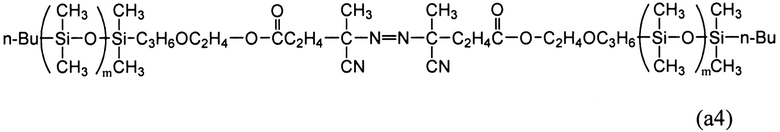

N-винилпирролидон (NVP, 29,56 г, 0,266 моль), силиконовый макроинициатор, описываемый следующей формулой (a4) и полученный, как описано в рабочем примере 1 (ММ силиконовой части составляла 1000, 0,19 г, 0,0866 ммоль), а также трет-амиловый спирт (TAA, 69,42 г) помещали в трехгорлую колбу объемом 200 мл и устанавливали трехходовой кран, термометр и механическую мешалку.

Внутреннюю атмосферу из трехгорлой колбы откачивали вакуумным насосом и заменяли ее аргоном, повторяя данную процедуру три раза, а затем температуру поднимали до 70°C. Убедившись в стабилизации температуры и отсутствии теплообразования, температуру поднимали до 75°C и образец перемешивали в течение 6 ч.

После завершения полимеризации температуру понижали до комнатной, а затем переливали образец в смесь н-гексан/этанол=500 мл/40 мл и давали отстояться. Жидкий супернатант удаляли путем декантации, а затем два раза проводили промывку смесью н-гексан/этанол=500 мл/20 мл. Полученную твердую фракцию высушивали в течение 16 ч при 40°C в вакуумной сушилке, затем добавляли жидкий азот, образец размельчали шпателем и переносили в мешок на молнии. Высушивание проводили в течение 3 ч при 40°C с использованием вакуумной сушилки для получения блок-сополимера. Молекулярная масса полученного блок-сополимера приведена в таблице 1.

Рабочие примеры 4-10

Дополнительные блок-сополимеры получали в соответствии с процедурой, описанной в рабочем примере 3, но компоненты брали в количествах, указанных в таблице 1. Молекулярная масса полученного блок-сополимера показана в таблице 1.

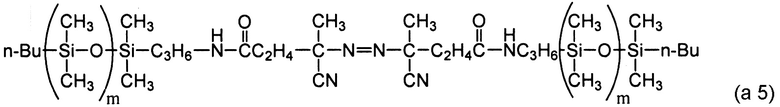

Рабочий пример 11

N-винилпирролидон (NVP, 31,12 г, 0,28 моль), силиконовый макроинициатор, описываемый следующей формулой (a5) и полученный, как описано в рабочем примере 1 (ММ силиконовой части составляла 1000, 0,15 г, 0,07 ммоль), а также трет-амиловый спирт (TAA, 72,96 г) помещали в трехгорлую колбу объемом 200 мл и устанавливали трехходовой кран, термометр и механическую мешалку.

Внутреннюю атмосферу из трехгорлой колбы откачивали вакуумным насосом и заменяли ее аргоном, повторяя данную процедуру три раза, а затем температуру поднимали до 70°C. Убедившись в стабилизации температуры и отсутствии теплообразования, температуру поднимали до 75°C и образец перемешивали в течение 6 ч.

После завершения полимеризации температуру понижали до комнатной, а затем переливали образец в смесь н-гексан/этанол=600 мл/20 мл и давали отстояться. Жидкий супернатант удаляли путем декантации, а затем два раза проводили промывку смесью н-гексан/этанол=500 мл/20 мл. Полученную твердую фракцию высушивали в течение 16 ч при 40°C в вакуумной сушилке, затем добавляли жидкий азот, образец размельчали шпателем и переносили в мешок на молнии. Высушивание проводили в течение 3 ч при 40°C с использованием вакуумной сушилки для получения блок-сополимера. Молекулярная масса полученного блок-сополимера приведена в таблице 1.

Рабочие примеры 12-13

Дополнительные блок-сополимеры получали в соответствии с процедурой, описанной в рабочем примере 11, но компоненты брали в количествах, указанных в таблице 1. Молекулярная масса полученного блок-сополимера приведена в таблице 1.

Сравнительный пример 3

Полимеризацию осуществляли способом, аналогичным описанному в рабочем примере 3, за исключением того, что инициатор полимеризации заменяли на силиконовый макроинициатор из сравнительного примера 1 (молекулярная масса (ММ) силиконовой части 5000), а компоненты использовали в количествах, указанных в таблице 1. Молекулярная масса полученного блок-сополимера приведена в таблице 1.

Сравнительные примеры 4 и 5

Полимеризацию осуществляли способом, аналогичным описанному в рабочем примере 3, за исключением того, что инициатор полимеризации заменяли на силиконовый макроинициатор из сравнительного примера 2 (молекулярная масса (ММ) силиконовой части 10000), а компоненты использовали в количествах, указанных в таблице 1. Молекулярная масса полученного блок-сополимера приведена в таблице 1.

Рабочий пример 14

Полимеризацию осуществляли способом, аналогичным описанному в рабочем примере 3, за исключением того, что NVP был замещен N,N-диметилакриламидом (DMA), а компоненты брали в количествах, указанных в таблице 2. Молекулярная масса полученного блок-сополимера приведена в таблице 2.

Рабочие примеры 15-16

Дополнительные блок-сополимеры получали в соответствии с процедурой, описанной в рабочем примере 14, но компоненты брали в количествах, указанных в таблице 2. Молекулярная масса полученного блок-сополимера приведена в таблице 2.

Рабочий пример 17

Блок-сополимеры, полученные в рабочих примерах 3-8 и 11-14, а также в сравнительных примерах 3-5, растворяли в упаковочных растворах в концентрации 2000 м.д. Измеряли светопроницаемость полученных растворов; результаты измерений приведены в таблице 3.

пр.

(%)

Как показано в таблице 3, все сополимеры из примеров 3-8 и 11-14 образовывали прозрачные растворы даже в концентрации 2000 м.д. Если молекулярная масса силоксанового сегмента превышала приблизительно 5000 (сравнительные примеры 3-5), светопроницаемость раствора в концентрации 2000 м.д. уменьшалась, и не представлялось возможным получить прозрачный раствор.

Рабочий пример 18

Контактные линзы ACUVUE OASYS с увлажняющим компонентом Hydraclear Plus (сенофилкон A) погружали в упаковочные растворы, полученные растворением 2000 м.д. блок-сополимеров, полученных в рабочих примерах 3, 9 и 10, после чего погружали на 24 ч в упаковочный раствор, не содержащий блок-сополимер. Образцы извлекали и измеряли угол смачивания. Результаты представлены в таблице 4. Также выполнили тест на абсорбцию липидов, результаты которого представлены в таблице 4. Было установлено уменьшение абсорбции липидов всеми линзами по сравнению с линзами, не выдержанными в блок-сополимере.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЕАКЦИОННОСПОСОБНЫЕ ГИДРОФИЛЬНЫЕ ПОЛИМЕРЫ С КОНЦЕВЫМИ СИЛОКСАНАМИ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ | 2011 |

|

RU2565591C2 |

| КОНТАКТНЫЕ ЛИНЗЫ, СОДЕРЖАЩИЕ ВОДОРАСТВОРИМЫЕ ПОЛИМЕРЫ ИЛИ СОПОЛИМЕРЫ N-(2-ГИДРОКСИАЛКИЛ)МЕТАКРИЛАМИДА | 2013 |

|

RU2640593C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВЫЩЕЛАЧИВАНИЯ СИЛИКОНОВЫХ ГИДРОГЕЛЕВЫХ ОФТАЛЬМОЛОГИЧЕСКИХ ЛИНЗ | 2006 |

|

RU2399492C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВЫЩЕЛАЧИВАНИЯ И ИЗВЛЕЧЕНИЯ ОФТАЛЬМОЛОГИЧЕСКИХ ЛИНЗ НА ОСНОВЕ СИЛИКОНОВОГО ГИДРОГЕЛЯ СПИРТОВЫМИ РАСТВОРАМИ | 2006 |

|

RU2389608C2 |

| СИЛИКОНОВЫЙ (МЕТ)АКРИЛАМИДНЫЙ МОНОМЕР, ПОЛИМЕР, ОФТАЛЬМОЛОГИЧЕСКАЯ ЛИНЗА И КОНТАКТНАЯ ЛИНЗА | 2011 |

|

RU2566758C2 |

| СИЛИКОН-ГИДРОГЕЛИ, ОФТАЛЬМОЛОГИЧЕСКИЕ И КОНТАКТНЫЕ ЛИНЗЫ | 2011 |

|

RU2553467C2 |

| СИЛИКОНОВЫЙ АКРИЛАМИДНЫЙ СОПОЛИМЕР | 2015 |

|

RU2671866C2 |

| СИЛИКОН-ГИДРОГЕЛЕВЫЕ КОНТАКТНЫЕ ЛИНЗЫ, ИМЕЮЩИЕ НЕОДНОРОДНУЮ СТРУКТУРУ | 2020 |

|

RU2818105C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОЗРАЧНЫХ СМАЧИВАЕМЫХ ИЗДЕЛИЙ ИЗ СИЛИКОНОВОГО ГИДРОГЕЛЯ | 2007 |

|

RU2469053C2 |

| СИЛИКОНОВЫЙ АКРИЛАМИДНЫЙ СОПОЛИМЕР | 2015 |

|

RU2682256C2 |

Изобретение относится к смачивающим агентам для контактных линз. Предложен смачивающий агент для контактных линз, содержащий блок-сополимер определенной структуры, состоящий из гидрофильных и гидрофобных сегментов, причем молекулярная масса гидрофобного сегмента составляет 300-1800. Предложен также раствор указанного смачивающего агента, а также способ улучшения смачиваемости линзы с его помощью. Технический результат – предложенный смачивающий агент позволяет значительно повысить смачиваемость обрабатываемой линзы и понизить абсорбцию липидов и белков при сохранении оптических характеристик линзы. 3 н. и 21 з.п. ф-лы, 4 табл., 18 пр.

1. Смачивающий агент для контактных линз, содержащий блок-сополимер, содержащий один или более гидрофобных сегментов и один или более гидрофильных сегментов, причем молекулярная масса гидрофобного сегмента составляет от 300 до 1800, причем блок-сополимер представляет собой блок-сополимер, выраженный формулой (b1) и (b2)

где R1 представляет собой один тип группы, выбранной из алкильной группы или алкоксигруппы;

R2 выбирают из группы, состоящей из (CH2)n или (CH2)m-O(CH2)n;

m и n независимо друг от друга принимают значения в диапазоне от 1 до 16;

а принимает значения в диапазоне от 4 до 19;

b принимает значения в диапазоне от 1 до 6;

с принимает значения в диапазоне от 1 до 10000;

X представляет собой один тип группы, выбранной из О, NH и S;

R3 и R4 представляют собой группы, полученные из гидрофильных мономеров, причем мономер выражен общей формулой (n)

2. Смачивающий агент для контактных линз по п. 1, в котором средневесовая молекулярная масса блок-сополимера составляет от приблизительно 10000 до приблизительно 3000000.

3. Смачивающий агент для контактных линз по п. 1, в котором блок-сополимер содержит от приблизительно 0,01 до приблизительно 5% вес. гидрофобного сегмента и от приблизительно 95 до приблизительно 99,9% вес. гидрофильного сегмента.

4. Смачивающий агент для контактных линз по п. 1, в котором гидрофильный сегмент представляет собой сегмент, полученный из гидрофильного полимера, выбранного из группы, состоящей из поли-N-винил-2-пирролидона, поли-N-винил-2-пиперидона, поли-N-винил-2-капролактама, поли-N-винил-3-метил-2-капролактама, поли-N-винил-3-метил-2-пиперидона, поли-N-винил-4-метил-2-пиперидона, поли-N-винил-4-метил-2-капролактама, поли-N-винил-3-этил-2-пирролидона, поли-N-винил-4,5-диметил-2-пирролидона, поливинилимидазола, поли-N-N-диметилакриламида, поли-N-винил-N-метилацетамида, поливинилового спирта, полиакриловой кислоты, полиметакриловой кислоты, поли(гидроксиэтилметакрилата), а также их смесей и сополимеров.

5. Раствор смачивающего агента для контактных линз, содержащий смачивающий агент для контактных линз по любому из пп. 1-4.

6. Раствор смачивающего агента для контактных линз по п. 5, представляющий собой упаковочный раствор или раствор для хранения.

7. Способ улучшения смачиваемости линзы, включающий контактирование силикон-гидрогелевой контактной линзы с упаковочным раствором, содержащим эффективное для смачивания поверхности количество по меньшей мере одного блок-сополимера, содержащего один гидрофобный сегмент и один гидрофильный сегмент с молекулярной массой гидрофобного сегмента от 300 до 1800, указанный блок-сополимер соответствует формуле (b1)

,

,

где R1 представляет собой один тип группы, выбранной из алкильной группы или алкоксигруппы;

R2 выбирают из группы, состоящей из (CH2)n или (CH2)m-O(CH2)n;

m и n независимо друг от друга принимают значения в диапазоне от 1 до 16;

а принимает значения в диапазоне от 4 до 19;

b принимает значения в диапазоне от 1 до 6;

с принимает значения в диапазоне от 1 до 10000;

X представляет собой один тип группы, выбранной из О, NH и S;

R3 и R4 представляют собой группы, полученные из гидрофильных мономеров, причем мономер выражен общей формулой (n).

в условиях, достаточных для ассоциации указанного блок-сополимера с указанной линзой.

8. Способ по п. 7, в котором эффективное для смачивания поверхности количество блок-сополимера составляет по меньшей мере приблизительно 50 м.д.

9. Способ по п. 7, в котором эффективное для смачивания поверхности количество блок-сополимера составляет от приблизительно 10 до приблизительно 3000 м.д.

10. Способ по п. 7, в котором эффективное для смачивания поверхности количество блок-сополимера составляет от приблизительно 10 до приблизительно 2000 м.д.

11. Способ по п. 7, в котором контакт дополнительно включает термообработку раствора и линзы.

12. Способ по п. 11, в котором термообработка включает по меньшей мере один цикл стерилизации.

13. Способ по п. 11, в котором термообработка включает автоклавирование.

14. Способ по п. 11, в котором термообработку осуществляют при температуре по меньшей мере приблизительно 40°C.

15. Способ по п. 11, в котором время термообработки составляет по меньшей мере приблизительно 10 мин.

16. Способ по п. 11, в котором блок-сополимер устойчиво ассоциирован с полимерным изделием в течение срока службы линзы.

17. Способ по любому из пп. 7-16, в котором средневесовая молекулярная масса блок-сополимера составляет от приблизительно 10000 до приблизительно 3000000.

18. Способ по любому из пп. 7-16, в котором блок-сополимер содержит от приблизительно 0,01 до приблизительно 5% вес. гидрофобного сегмента и от приблизительно 95 до приблизительно 99,9% вес. гидрофильного сегмента.

19. Способ по любому из пп. 7-16, в котором гидрофильный сегмент блок-сополимера получен из гидрофильного полимера, выбранного из группы, состоящей из поли-N-винил-2-пирролидона, поли-N-винил-2-пиперидона, поли-N-винил-2-капролактама, поли-N-винил-3-метил-2-капролактама, поли-N-винил-3-метил-2-пиперидона, поли-N-винил-4-метил-2-пиперидона, поли-N-винил-4-метил-2-капролактама, поли-N-винил-3-этил-2-пирролидона, поли-N-винил-4,5-диметил-2-пирролидона, поливинилимидазола, поли-N-N-диметилакриламида, поли-N-винил-N-метилацетамида, поливинилового спирта, полиакриловой кислоты, полиметакриловой кислоты, поли(гидроксиэтилметакрилата), а также их смесей и сополимеров.

20. Способ по п. 7, в котором блок-сополимер проникает и встраивается в линзу.

21. Способ по п. 20, в котором блок-сополимер введен в линзу в количестве от приблизительно 0,1 м.д. до приблизительно 30% блок-сополимера.

22. Способ по любому из пп. 7-16, в котором гидрофильный мономер для силикон-гидрогеля выбирают из группы, состоящей из N,N-диметилакриламида (DMA), 2-гидроксиэтилакрилата, метакрилата глицерина, 2-гидроксиэтилметакрилатамида, монометакрилата полиэтиленгликоля, метакриловой кислоты, акриловой кислоты, N-винилпирролидона, N-винил-N-метилацетамида, N-винил-N-этилацетамида, N-винил-N-этилформамида, N-винилформамида, N-2-гидроксиэтилвинилкарбамата, N-винилэфира N-карбоксибетааланина, реакционноспособного полиола полиэтилена, гидрофильного винилкарбоната, мономера винилкарбамата, мономера гидрофильного оксазолона, мономера гидрофильного оксазолина, а также их комбинаций.

23. Способ по любому из пп. 7-16, в котором силиконовый мономер, используемый в силикон-гидрогеле, имеет гидроксильную группу.

24. Способ по п. 23, в котором количество компонента, полученного из силиконового мономера, используемого в силикон-гидрогеле, составляет от приблизительно 5 до приблизительно 95% вес.

| US 6641805 B1, 04.11.2003 | |||

| WO 2006039467 A2, 13.04.2006 | |||

| RU 2008131301 A, 10.02.2010. |

Авторы

Даты

2017-01-10—Публикация

2012-04-29—Подача