Смежные заявки

Настоящая заявка испрашивает приоритет по предварительной заявке на патент США, серийный № 16/875,164, поданной 15 мая 2020 г., и предварительной заявке на патент США, серийный № 62/865,586, поданной 24 июня 2019 г., каждая из которых включена в настоящий документ посредством ссылки в полном объеме.

Область применения изобретения

Настоящее изобретение относится к силикон-гидрогелевым контактным линзам с неоднородной структурой. Более конкретно, настоящее изобретение относится к силикон-гидрогелевым контактным линзам, содержащим нереакционноспособный полимерный внутренний смачивающий агент, при этом указанный нереакционноспособный полимерный внутренний смачивающий агент более концентрирован на поверхности линзы, чем в ее теле.

Предпосылки создания изобретения

Мягкие контактные линзы основаны на гидрогелях. Многие пользователи считают мягкие контактные линзы достаточно удобными, чтобы носить их весь день. В зависимости от класса материалов выделяют два основных вида контактных линз: традиционные мягкие контактные линзы, которые изготовлены из гидрогелей, не содержащих силикона, и силикон-гидрогелевые контактные линзы.

Силиконовые гидрогели представляют собой набухающие в воде полимерные сетки с высокой кислородной проницаемостью. Одной из проблем, связанных с силиконовым гидрогелем, является присущая ему гидрофобность поверхности линзы, которая снижает ее совместимость с глазом. Для устранения этих гидрофобных свойств применяли множество стратегий. Некоторые технологии основаны на модификации поверхности линзы после ее изготовления для придания ей гидрофильности, например, путем нанесения гидрофильного покрытия на поверхность линзы. Другие технологии основаны на включении в линзу внутреннего смачивающего агента. Преимущество этого последнего подхода заключается в том, что модификация поверхности после изготовления линзы не требуется. Недостатком является то, что гидрофильный смачивающий агент часто плохо совместим с гидрофобными составляющими смеси мономеров (такими как силиконовые компоненты), что, следовательно, требует применения материалов, улучшающих совместимость, что усложняет состав и увеличивает стоимость состава.

Распространенным смачивающим агентом, который применяется для придания гидрофильности силикон-гидрогелевой контактной линзе, является поливинилпирролидон (PVP). В типичном процессе изготовления PVP включают в реакционную смесь мономеров, содержащую фотоинициатор и другие реакционноспособные компоненты, которую затем подвергают полимеризации в ультрафиолетовом или видимом свете (фотохимическая полимеризация). Полученный продукт содержит PVP, равномерно распределенный по всей линзе.

Одним из основных преимуществ PVP является его влияние на поверхностные свойства линзы, например, на смачиваемость поверхности. Таким образом, хотя PVP равномерно распределен по линзе, он, как правило, присутствует в концентрации, достаточной для улучшения характеристик поверхности линзы.

Силикон-гидрогелевые контактные линзы получили широкое распространение в отрасли. Эти линзы обеспечивают высокую кислородную проницаемость, а также высокий уровень комфорта для многих пользователей линз. Тем не менее, некоторые пользователи страдают от дискомфорта и излишних отложений в глазах, приводящих к потере остроты зрения при применении таких линз, особенно при продолжительных периодах ношения в течение несколько дней подряд, например, до 30 дней. Подобный дискомфорт и отложения связывают с гидрофобными свойствами поверхностей, описанными выше, и взаимодействием этих поверхностей с белком, липидами и муцином, а также гидрофильной поверхностью глаза. Таким образом, в данной области техники было бы преимуществом разработать новые силикон-гидрогелевые контактные линзы с дополнительно улучшенными свойствами поверхности.

Изложение сущности изобретения

Настоящее изобретение относится к силикон-гидрогелевой контактной линзе, содержащей нереакционноспособный полимерный внутренний смачивающий агент, при этом указанный смачивающий агент обогащен на поверхности линзы по сравнению с телом линзы. Такие линзы обеспечивают более эффективное использование смачивающего агента вследствие его подходящего расположения. В результате получают ряд преимуществ, включая, например, лучшую смачиваемость поверхности по существу при той же общей концентрации смачивающего агента, что и в существующих линзах. Или линзы с обогащенной поверхностью могут обеспечить возможность использования меньшего количества смачивающего агента для достижения по существу той же смачиваемости, что и в существующих линзах, что, в свою очередь, может упростить процесс изготовления и/или снизить затраты.

Соответственно, в одном аспекте настоящего изобретения предлагается силикон-гидрогелевая контактная линза, которая представляет собой продукт реакции реакционной смеси, содержащей: силиконосодержащий компонент; гидрофильный компонент; нереакционноспособный полимерный внутренний смачивающий агент; а также инициатор полимеризации, при этом указанная контактная линза обладает кислородной проницаемостью по меньшей мере около 60 баррер, и при этом молярное отношение в линзе полимерного нереакционноспособного внутреннего смачивающего агента к силикону, без обработки поверхности, является более высоким на поверхности линзы, чем в ее теле.

В другом аспекте настоящего изобретения предлагается способ изготовления контактной линзы. Способ включает: (a) получение реакционной смеси, содержащей силиконосодержащий компонент; гидрофильный компонент; нереакционноспособный полимерный внутренний смачивающий агент; а также инициатор полимеризации; и (b) полимеризацию реакционной смеси с образованием контактной линзы, при этом указанный способ осуществляют в таких условиях, чтобы контактная линза имела молярное отношение полимерного нереакционноспособного внутреннего смачивающего агента к силикону, без обработки поверхности, более высокое на поверхности линзы, чем в ее теле.

Краткое описание графических материалов

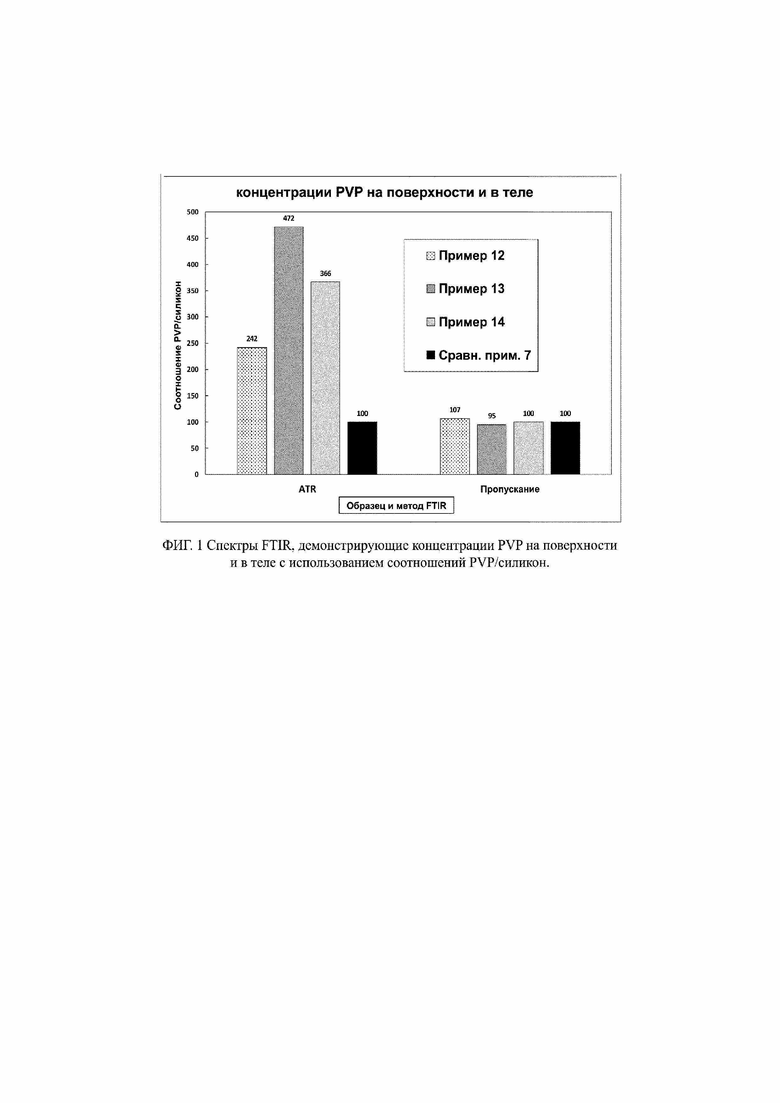

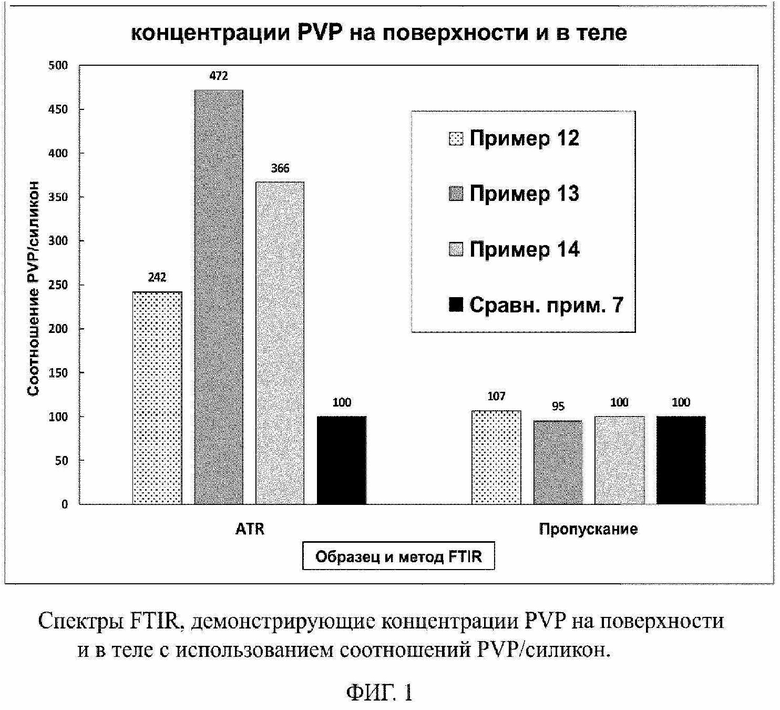

На фиг. 1 показаны спектры FTIR, демонстрирующие концентрации PVP на поверхности и в теле линзы при использовании соотношений PVP/силикон для контактных линз по настоящему изобретению и контактных линз для сравнения.

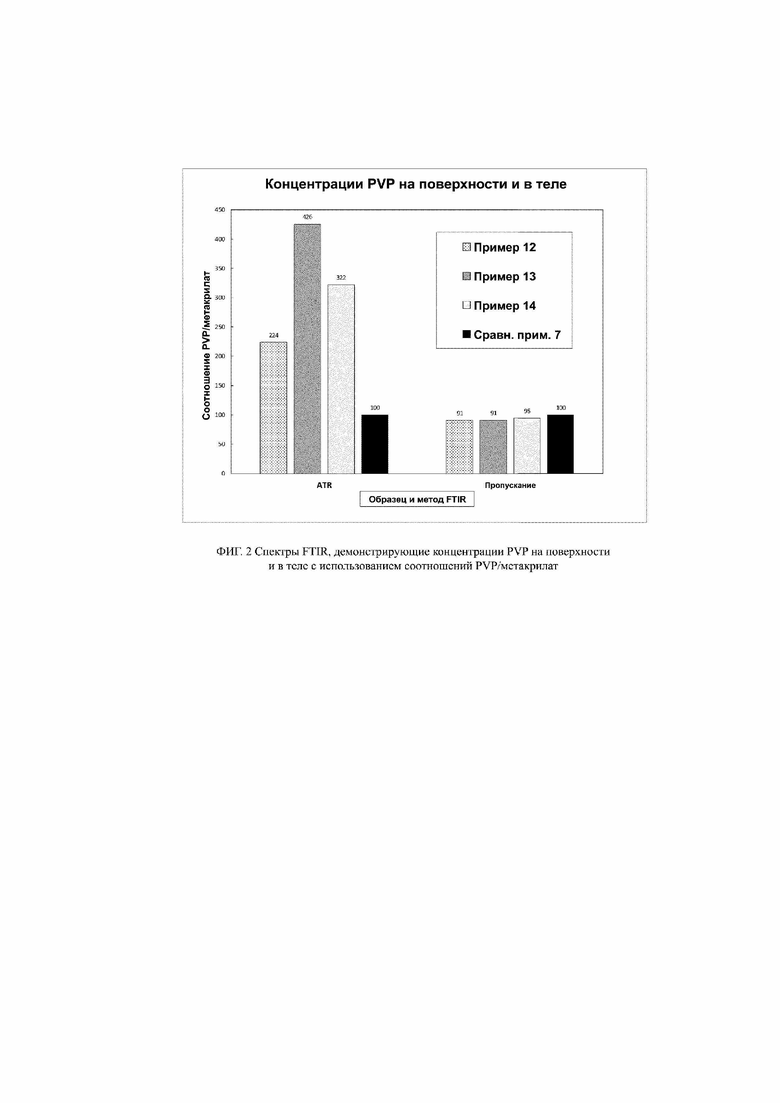

На фиг. 2 показаны спектры FTIR, демонстрирующие концентрации PVP на поверхности и в теле линзы при использовании соотношений PVP/метакрилат для контактных линз по настоящему изобретению и контактных линз для сравнения.

Подробное описание изобретения

В том, что касается терминов, используемых в настоящем описании, предоставлены следующие определения.

Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют общепринятое значение, понятное любому специалисту в области, к которой относится изобретение. Определения для полимеров согласуются с описанными в справочнике Compendium of Polymer Terminology and Nomenclature, IUPAC Recommendations 2008 под редакцией: Richard G. Jones, Jaroslav Kahovec, Robert Stepto, Edward S. Wilks, Michael Hess, Tatsuki Kitayama и W. Val Metanomski. Все публикации, заявки на патенты, патенты и другие ссылки, упоминаемые в настоящем документе, включены в него путем ссылки.

Используемый в настоящем документе термин «(мет)» обозначает возможное наличие необязательного метильного заместителя. Таким образом, термин «(мет)акрилаты» обозначает как метакрилаты, так и акрилаты.

Следует учитывать, что везде, где даны химические структуры, варианты, представленные как заместители в структуре, могут сочетаться в любой комбинации. Таким образом, если структура содержит заместители R* и R**, каждый из которых имеет три списка потенциальных групп, возможны 9 комбинаций. То же самое относится и к комбинации свойств.

При использовании нижнего индекса, такого как «n» в стандартной формуле [***]n, для указания количества повторяющихся звеньев в химической формуле полимера, такую формулу следует понимать как представляющую среднечисловую молекулярную массу макромолекулы.

Используемый в настоящем документе термин «субъект» подразумевает людей и позвоночных животных.

«Поверхность глаза» включает поверхностный и железистый эпителий роговицы, конъюнктивы, слезных желез, добавочных слезных желез, носослезного канала и мейбомиевых желез, и их апикальные и базальные матрицы, точки и смежные или связанные структуры, в том числе веки, связанные как функциональная система непрерывностью эпителия, иннервацией и эндокринной и иммунной системами.

Термин «контактная линза» означает офтальмологическое устройство, которое может быть размещено на роговице глаза пациента. Контактная линза может обеспечивать корректирующий, косметический или терапевтический эффект, включая заживление ран, доставку лекарственных средств или нутрицевтиков, диагностическую оценку или контроль, поглощение ультрафиолетового света, сокращение влияния видимого или слепящего света или любую их комбинацию. Контактная линза может быть изготовлена из любого подходящего материала, известного в данной области техники, и может представлять собой мягкую линзу, жесткую линзу или гибридную линзу, содержащую по меньшей мере две отдельные части с разными физическими, механическими или оптическими свойствами, такими как модуль упругости, содержание воды, светопроницаемость или их комбинации.

Термин «целевая макромолекула» представляет собой макромолекулу, синтезированную из реакционной мономерной смеси, содержащей мономеры, макромеры, форполимеры, сшивающие агенты, инициаторы, добавки, разбавители и т. п.

Термин «полимеризуемое соединение» или «полимеризуемый компонент» означает соединение, содержащее одну или большее количество полимеризуемых групп. Термин охватывает, например, мономеры, макромеры, олигомеры, форполимеры, сшивающие агенты и т. п.

«Полимеризируемые группы» представляют собой группы, которые могут подвергаться полимеризации с ростом цепи, такой как свободнорадикальная и/или катионная полимеризация, например группа с двойной углеродной связью, которая может полимеризоваться при воздействии условий инициации радикальной полимеризации. Не имеющие ограничительного характера примеры способных к свободнорадикальной полимеризации групп включают (мет)акрилаты, стиролы, виниловые эфиры, (мет)акриламиды, N-виниллактамы, N-виниламиды, O-винилкарбаматы, O-винилкарбонаты и другие винильные группы. Свободнорадикальные полимеризуемые группы предпочтительно содержат (мет)акрилат, (мет)акриламид, N-виниллактам, N-виниламид, стирильные функциональные группы или смеси любых из вышеперечисленного. Свободнорадикальные полимеризуемые группы более предпочтительно содержат (мет)акрилаты, (мет)акриламиды и их смеси. Полимеризуемая группа может быть замещенной или незамещенной. Например, атом азота в (мет)акриламиде может быть связан с водородом, или водород может быть замещен алкилом или циклоалкилом (которые сами могут быть дополнительно замещены).

Может быть использован любой тип свободнорадикальной полимеризации, включая, без ограничений, массу, раствор, суспензию и эмульсию, а также любые способы контролируемой радикальной полимеризации, такие как полимеризация, инициированная стабильным свободным радикалом, нитроксид-опосредованная живая полимеризация, радикальная полимеризация с переносом атома, полимеризация путем обратимого присоединения и фрагментирования, опосредованная теллурорганическим соединением живая радикальная полимеризация и т. п.

«Мономер» представляет собой монофункциональную молекулу, которая может подвергаться полимеризации с ростом цепи и, в частности, свободнорадикальной полимеризации, создавая таким образом повторяющееся звено в химической структуре целевой макромолекулы. Некоторые мономеры имеют бифункциональные примеси, которые могут играть роль сшивающих агентов. «Гидрофильный мономер» также представляет собой мономер, который дает прозрачный однофазный раствор при смешивании с деионизированной водой при 25 °C в концентрации 5% масс. «Гидрофильный компонент» представляет собой мономер, макромер, форполимер, инициатор, сшивающий агент, добавку или полимер, который дает прозрачный однофазный раствор при смешивании с деионизированной водой при 25 °C в концентрации 5% масс. «Гидрофобный компонент» представляет собой мономер, макромер, форполимер, инициатор, сшивающий агент, добавку или полимер, который является незначительно растворимым или нерастворимым в деионизированной воде при 25 °C.

«Макромолекула» представляет собой органическое соединение, имеющее среднечисленную молекулярную массу более 1500, и может быть реакционноспособной или нереакционноспособной.

«Макромономер» или «макромер» представляет собой макромолекулу, которая имеет одну группу, которая может подвергаться полимеризации с ростом цепи и, в частности, свободнорадикальной полимеризации, создавая тем самым повторяющееся звено в химической структуре целевой макромолекулы. Как правило, химическая структура макромера отличается от химической структуры целевой макромолекулы, то есть повторяющееся звено боковой группы макромера отличается от повторяющегося звена целевой макромолекулы или ее главной цепи. Разница между мономером и макромером заключается лишь в химической структуре, молекулярной массе и распределении молекулярных масс боковой группы. В результате этого и в контексте настоящего документа, в патентной литературе мономеры иногда определяют как полимеризуемые соединения, имеющие относительно низкую молекулярную массу приблизительно 1500 дальтон или менее, что заведомо включает некоторые макромеры. В частности, к мономерам и макромерам могут относиться полидиметилсилоксан с концевыми моно-н-бутилом и монометакрилоксипропилом (молекулярная масса=500-1500 г/моль) (mPDMS) и полидиметилсилоксан с концевыми моно-(2-гидрокси-3-метакрилоксипропил)-пропилэфирной группой и моно-н-бутилом (молекулярная масса=500-1500 г/моль) (OH-mPDMS). Кроме того, в патентной литературе макромеры иногда определяют как имеющие одну или более полимеризуемых групп, по существу, расширяя общее определение макромера для включения форполимеров. В результате этого и при использовании в настоящем документе двухфункциональные и многофункциональные макромеры, форполимеры и сшиватели могут использоваться взаимозаменяемо.

«Силиконсодержащий компонент» представляет собой мономер, макромер, форполимер, сшивающий агент, инициатор, добавку или полимер в реакционноспособной композиции с по меньшей мере одной кремний-кислородной связью, обычно в форме силоксигрупп, силоксановых групп, карбосилоксановых групп и их смесей.

Примеры силиконсодержащих компонентов, которые применяют в настоящем изобретении, можно найти в патентах США № 3,808,178, 4,120,570, 4,136,250, 4,153,641, 4,740,533, 5,034,461, 5,070,215, 5,244,981, 5,314,960, 5,331,067, 5,371,147, 5,760,100, 5,849,811, 5,962,548, 5,965,631, 5,998,498, 6,367,929, 6,822,016, 6,943,203, 6,951,894, 7,052,131, 7,247,692, 7,396,890, 7,461,937, 7,468,398, 7,538,146, 7,553,880, 7,572,841, 7,666,921, 7,691,916, 7,786,185, 7,825,170, 7,915,323, 7,994,356, 8,022,158, 8,163,206, 8,273,802, 8,399,538, 8,415,404, 8,420,711, 8,450,387, 8,487,058, 8,568,626, 8,937,110, 8,937,111, 8,940,812, 8,980,972, 9,056,878, 9,125,808, 9,140,825, 9,156,934, 9,170,349, 9,217,813, 9,244,196, 9,244,197, 9,260,544, 9,297,928, 9,297,929 и европейском патенте № 080539. Содержание всех указанных патентов полностью включены в настоящий документ путем отсылки.

«Полимер» представляет собой целевую макромолекулу, состоящую из повторяющихся звеньев мономеров, используемых во время полимеризации.

«Гомополимер» представляет собой полимер, полученный из одного мономера; «сополимер» представляет собой полимер, полученный из двух или более мономеров; «терполимер» представляет собой полимер, полученный из трех мономеров. «Блок-сополимер» состоит из различных по своему составу блоков или сегментов. Диблок-сополимеры имеют два блока. Триблок-сополимеры имеют три блока. «Гребенчатые сополимеры» или «привитые сополимеры» состоят из по меньшей мере одного макромера.

«Повторяющееся звено» представляет собой наименьшую группу атомов в полимере, которая соответствует полимеризации конкретного мономера или макромера.

«Инициатор» представляет собой молекулу, которая может разлагаться на радикалы, которые могут последовательно вступать в реакцию с мономером с инициированием реакции свободнорадикальной полимеризации. Термический инициатор разлагается с определенной скоростью в зависимости от температуры; типичные примеры представляют собой азосоединения, такие как 1,1'-азобисизобутиронитрил и 4,4'-азобис(4-циановалериановая кислота), пероксиды, такие как бензоилпероксид, трет-бутилпероксид, трет-бутилгидропероксид, трет-бутилпероксибензоат, дикумилпероксид и лауроилпероксид, пероксикислоты, такие как перуксусная кислота и персульфат калия, а также разнообразные окислительно-восстановительные системы. Фотоинициатор разлагается в результате фотохимического процесса; типичные примеры представляют собой производные бензила, бензоина, ацетофенона, бензофенона, камфорхинона и их смеси, а также разнообразные моноацил- и бисацилфосфиноксиды и их комбинации.

«Сшивающий агент» представляет собой двухфункциональный или многофункциональный мономер или макромер, который может участвовать в свободнорадикальной полимеризации в двух или более местах в молекуле, таким образом создавая точки ветвления и образуя полимерную сетку. Распространенные примеры включают в себя этиленгликольдиметакрилат, тетраэтиленгликольдиметакрилат, триметилольпропантриметакрилат, метиленбисакриламид, триаллилцианурат и т. п.

«Форполимер» представляет собой продукт реакции мономеров, который содержит оставшиеся полимеризуемые группы, способные подвергаться дальнейшей реакции с образованием полимера.

«Полимерная сетка» представляет собой поперечно сшитую макромолекулу, которая может набухать, но не может растворяться в растворителях. «Гидрогели» представляют собой полимерные сетки, которые набухают в воде или водных растворах, обычно поглощая по меньшей мере 10% масс. воды. «Силиконовые гидрогели» представляют собой гидрогели, которые получены из по меньшей мере одного силиконсодержащего компонента с по меньшей мере одним гидрофильным компонентом. Гидрофильные компоненты могут также включать в себя нереакционноспособные полимеры.

«Традиционные гидрогели» относятся к полимерным сеткам, полученным из мономеров без каких-либо силоксильных, силоксановых или карбосилоксановых групп. Традиционные гидрогели получают из реакционных смесей, содержащих гидрофильные мономеры. Примеры включают 2-гидроксиэтилметакрилат (HEMA), N-винилпирролидон (NVP), N, N-диметилакриламид (DMA) или винилацетат. В патентах США №№ 4,436,887, 4,495,313, 4,889,664, 5,006,622, 5,039,459, 5,236,969, 5,270,418, 5,298,533, 5,824,719, 6,420,453, 6,423,761, 6,767,979, 7,934,830, 8,138,290 и 8,389,597 описано получение традиционных гидрогелей. Коммерчески доступные традиционные гидрогели включают в себя, без ограничений, этафилкон, генфилкон, гилафилкон, ленефилкон, несофилкон, омафилкон, полимакон и вифилкон, включая все их варианты.

Термин «силиконовые гидрогели» относится к полимерным сеткам, изготовленным из по меньшей мере одного гидрофильного компонента и по меньшей мере одного силиконсодержащего компонента. Примеры коммерчески доступных силиконовых гидрогелей включают аквафилкон, асмофилкон, балафилкон, комфилкон, делефилкон, энфилкон, фанфилкон, формофилкон, галифилкон, лотрафилкон, нарафилкон, риофилкон, самфилкон, сенофилкон, сомофилкон, и стенфилкон, включая все их варианты, а также силиконовые гидрогели, изготовленные в соответствии с патентами США №№ 4,659,782, 4,659,783, 5,244,981, 5,314,960, 5,331,067, 5,371,147, 5,998,498, 6,087,415, 5,760,100, 5,776,999, 5,789,461, 5,849,811, 5,965,631, 6,367,929, 6,822,016, 6,867,245, 6,943,203, 7,247,692, 7,249,848, 7,553,880, 7,666,921, 7,786,185, 7,956,131, 8,022,158, 8,273,802, 8,399,538, 8,470,906, 8,450,387, 8,487,058, 8,507,577, 8,637,621, 8,703,891, 8,937,110, 8,937,111, 8,940,812, 9,056,878, 9,057,821, 9,125,808, 9,140,825, 9156,934, 9,170,349, 9,244,196, 9,244,197, 9,260,544, 9,297,928, 9,297,929, а также WO 03/22321, WO 2008/061992 и US 2010/0048847. Содержание всех указанных патентов полностью включены в настоящий документ путем отсылки.

«Взаимопроникающая полимерная сетка» содержит две или более полимерных сеток, которые по меньшей мере частично переплетены на молекулярном уровне, но не связаны друг с другом ковалентно и при этом не могут быть разделены без разрыва химических связей. «Полувзаимопроникающая полимерная сетка» содержит одну или более сеток и один или более полимеров, характеризующихся некоторым смешиванием на молекулярном уровне между по меньшей мере одной сеткой и по меньшей мере одним полимером. Смесь различных полимеров представляет собой «полимерную смесь». Полувзаимопроникающая сетка технически представляет собой полимерную смесь, но в некоторых случаях полимеры так сильно переплетены, что их невозможно удалить с легкостью.

«Реакционноспособные компоненты» представляют собой полимеризуемые соединения (такие как мономеры, макромеры, олигомеры, форполимеры и сшивающие агенты) в реакционной смеси (определенные ниже), а также любые другие компоненты реакционной смеси, которые предназначены для того, чтобы по существу оставаться в полимерной сетке после полимеризации и завершения всех этапов обработки (таких как этапы экстракции) и этапов упаковки. Реакционноспособные компоненты могут удерживаться в полимерной сетке за счет ковалентных связей, водородных связей, электростатических взаимодействий, формирования взаимопроникающих полимерных сеток или любых других способов. Компоненты, предназначенные для высвобождения из полимерной сетки после ее применения, по-прежнему считаются «реакционноспособными компонентами». Например, фармацевтические или нутрицевтические компоненты в контактной линзе, которые предназначены для высвобождения во время ношения, считаются «реакционноспособными компонентами». Компоненты, которые предназначены для удаления из полимерной сетки в ходе производственного процесса (например, путем экстракции), такие как разбавители, не являются «реакционноспособными» компонентами.

Термины «реакционная смесь» и «реакционная смесь мономеров» относятся к смеси компонентов, которые смешиваются вместе, что в условиях полимеризации приводит к образованию полимерной сетки (такой как обычные или силиконовые гидрогели), а также биомедицинских устройств, офтальмологических устройств и контактных линз, изготовленных из них. Реакционная смесь мономеров может содержать реакционноспособные компоненты, такие как мономеры, макромеры, преполимеры, сшивающие агенты и инициаторы, добавки, такие как смачивающие агенты, полимеры, красители, светопоглощающие соединения, такие как поглотители УФ-излучения, пигменты, фотохромные соединения, фармацевтические соединения и/или нутрицевтические соединения, любое из которых может быть полимеризуемым или неполимеризуемым, но способным удерживаться в полученном биомедицинском устройстве (например, контактных линзах). Реакционная смесь также может содержать другие компоненты, например, разбавители, которые предназначены для их удаления из устройства перед его применением. Следует понимать, что в состав реакционной смеси может входить широкий спектр добавок в зависимости от типа изготавливаемой контактной линзы и ее назначения. Концентрации компонентов реакционной смеси выражены в массовых долях всех компонентов реакционной смеси, за исключением разбавителя. При применении разбавителей, их концентрации выражаются в массовых долях от общего количества всех компонентов в реакционной смеси (включая разбавитель).

Термин «силикон-гидрогелевая контактная линза» относится к гидрогелевой контактной линзе, изготовленной из по меньшей мере одного силиконсодержащего соединения. Контактные линзы из силиконового гидрогеля по существу имеют повышенную кислородную проницаемость по сравнению с обычными гидрогелями. Для передачи кислорода к глазу контактные линзы из силиконового гидрогеля применяют как свою водную, так и полимерную составляющие.

Термин «многофункциональный» относится к компоненту, имеющему две или более полимеризуемые группы. Термин «монофункциональный» относится к компоненту, имеющему одну полимеризуемую группу.

Термины «галоген» или «гало-» обозначают фтор, хлор, бром и иод.

«Алкил» относится к необязательно замещенной алкильной группе с линейной или разветвленной цепью, содержащей указанное число атомов углерода. Если число не указано, то алкил (необязательно включающий любые заместители в алкиле) может содержать от 1 до 16 атомов углерода. Алкильная группа предпочтительно содержит от 1 до 10 атомов углерода, в другом варианте от 1 до 8 атомов углерода, в другом варианте от 1 до 6 атомов углерода или в другом варианте от 1 до 4 атомов углерода. Примеры алкила включают в себя метил, этил, пропил, изопропил, бутил, изо-, втор-и трет-бутил, пентил, гексил, гептил, 3-этилбутил и т. п. Примеры заместителей в алкильной группе включают в себя 1, 2 или 3 группы, независимо выбранные из гидрокси, амино, амидо, окса, карбокси, алкилкарбокси, карбонила, алкокси, тиоалкила, карбамата, карбоната, галогена, фенила, бензила и их комбинаций. «Алкилен» означает двухвалентную алкильную группу, такую как -CH2-, -CH2CH2-, -CH2CH2CH2-, -CH2CH(CH3)CH2- и -CH2CH2CH2CH2-.

Термин «галогеналкил» относится к алкильной группе, как определено выше, которая замещена одним или более атомами галогена, причем каждый галоген независимо представляет собой F, Cl, Br или I. Предпочтительный галоген представляет собой F. Предпочтительные галогеналкильные группы содержат 1-6 атомов углерода, более предпочтительно, 1-4 атомов углерода и еще более предпочтительно 1-2 атомов углерода. Термин «галогеналкил» включает в себя пергалогеналкильные группы, такие как -CF3- или -CF2CF3-. Термин «галогеналкилен» означает двухвалентную галогеналкильную группу, такую как -CH2CF2-.

«Циклоалкил» относится к необязательно замещенному циклическому углеводороду, содержащему указанное число атомов углерода в кольце. Если число не указано, то циклоалкил может содержать от 3 до 12 атомов углерода в кольце. Предпочтительными являются циклоалкильные группы C3-C8, C3-C7 циклоалкил, более предпочтительно C4-C7 циклоалкил, и еще более предпочтительно C5-C6 циклоалкил. Примеры циклоалкильных групп включают в себя циклопропил, циклобутил, циклопентил, циклогексил, циклогептил и циклооктил. Примеры заместителей в циклоалкильной группе включают в себя 1, 2 или 3 группы, независимо выбранные из алкила, гидрокси, амино, амидо, окса, карбонила, алкокси, тиоалкила, амидо, карбамата, карбоната, галогена, фенила, бензила и их комбинаций. Термин «циклоалкилен» означает двухвалентную циклоалкильную группу, такую как 1,2-циклогексилен, 1,3-циклогексилен или 1,4-циклогексилен.

Термин «гетероциклоалкил» относится к циклоалкильному кольцу или кольцевой системе, как определено выше, в которой по меньшей мере один углерод в кольце замещен гетероатомом, выбранным из азота, кислорода и серы. Гетероциклоалкильное кольцо необязательно слито или иным образом соединено с другими гетероциклоалкильными кольцами, и/или неароматическими углеводородными кольцами, и/или фенильными кольцами. Предпочтительные гетероциклоалкильные группы имеют от 5 до 7 членов. Более предпочтительные гетероциклоалкильные группы имеют от 5 до 6 членов. Термин «гетероциклоалкилен» означает двухвалентную гетероциклоалкильную группу.

«Арил» относится к необязательно замещенной ароматической углеводородной кольцевой системе, содержащей по меньшей мере одно ароматическое кольцо. Арильная группа содержит указанное число атомов углерода в кольце. Если число не указано, арил может содержать от 6 до 14 атомов углерода в кольце. Ароматическое кольцо необязательно может быть слито или иным образом присоединено к другим ароматическим углеводородным кольцам или неароматическим углеводородным кольцам. Примеры арильных групп включают в себя фенил, нафтил и бифенил. Предпочтительные примеры арильных групп включают в себя фенил. Примеры заместителей в арильной группе включают 1, 2 или 3 группы, независимо выбранные из алкила, гидрокси, амино, амидо, окса, карбокси, алкилкарбокси, карбонила, алкокси, тиоалкила, карбамата, карбоната, галогена, фенила, бензила и их комбинаций. Термин «арилен» означает двухвалентную арильную группу, например 1,2-фенилен, 1,3-фенилен или 1,4-фенилен.

Термин «гетероарил» относится к арильному кольцу или кольцевой системе, как определено выше, в которой по меньшей мере один атом углерода в кольце замещен гетероатомом, выбранным из азота, кислорода и серы. Гетероарильное кольцо может быть слито или иным образом присоединено к одному или более гетероарильным кольцам, ароматическим или неароматическим углеводородным кольцам или гетероциклоалкильным кольцам. Примеры гетероарильных групп включают в себя пиридил, фурил и тиенил. Термин «гетероарилен» означает двухвалентную гетероарильную группу.

Термин «алкокси» означает алкильную группу, присоединенную к исходному фрагменту молекулы через кислородный мостик. Примеры алкоксигрупп включают в себя, например, метокси, этокси, пропокси и изопропокси. «Тиоалкил» означает алкильную группу, присоединенную к родительской молекуле через серосодержащий мостик. Примеры тиоалкильных групп включают, например, метилтио, этилтио, н-пропилтио и изопропилтио. Термин «арилокси» означает арильную группу, присоединенную к исходному фрагменту молекулы через кислородный мостик. Примеры включают в себя фенокси. Термин «циклическая алкоксигруппа» означает циклоалкильную группу, присоединенную к исходному фрагменту через кислородный мостик.

Термин «алкиламин» относится к алкильной группе, присоединенной к исходному фрагменту молекулы через мостик -NH. Термин «алкиленамин» означает двухвалентную алкиламиновую группу, такую как -CH2CH2NH-.

Термин «силоксанил» относится к структуре, имеющей по меньшей одну связь Si-O-Si. Таким образом, например, силоксанильная группа означает группу, имеющую по меньшей мере одну группу Si-O-Si (т. е. силоксановую группу), а силоксанильное соединение означает соединение, имеющее по меньшей мере одну группу Si-O-Si. Термин «силоксанил» охватывает мономерные (например, Si-O-Si), а также олигомерные/полимерные структуры (например, -[Si-O]n-, где n составляет 2 или более). Каждый атом кремния в силоксанильной группе замещен независимо выбранными группами RA (где RA определен, как указано в (b)-(i) формулы A) для заполнения валентности.

Термин «силил» относится к структуре формулы R3Si-, а «силокси» относится к структуре формулы R3Si-O-, где каждый R в силиле или силокси независимо выбран из триметилсилокси, C1-C8 алкила (предпочтительно, C1-C3 алкила, более предпочтительно, алкила или метила) и C3-C8 циклоалкила.

Термин «алкиленокси» относится к группам общей формулы -(алкилен-O)p- или -(O-алкилен)p-, при этом алкилен определен, как указано выше, и p составляет от 1 до 200, или от 1 до 100, или от 1 до 50, или от 1 до 25, или от 1 до 20, или от 1 до 10, и при этом каждый алкилен независимо необязательно замещен одной или большим количеством групп, независимо выбранных из гидроксила, галогена (например, фтора), амино, амидо, простого эфира, карбонила, карбоксила и их комбинаций. Если p больше 1, то все алкилены могут быть одинаковыми или разными, а алкиленокси может иметь блочную или случайную конфигурацию. Если алкиленокси образует концевую группу в молекуле, конец алкиленокси может, например, представлять собой гидрокси или алкокси (например, HO-[CH2CH2O]p- или CH3O-[CH2CH2O]p-). Примеры алкиленокси включают в себя полиэтилениокси, полипропиленокси, полибутиленокси и поли(этиленокси-со-пропиленокси).

Термин «оксаалкилен» относится к алкиленовой группе, как определено выше, в которой одна или более несмежных групп CH2 замещены атомом кислорода, например -CH2CH2OCH(CH3)CH2-. Термин «тиаалкилен» относится к алкиленовой группе, как определено выше, в которой одна или более несмежных групп CH2 замещены атомом серы, например -CH2CH2SCH(CH3)CH2-.

Термин «связующая группа» относится к функциональной группе, которая связывает полимеризуемую группу с исходной молекулой. Связующая группа может представлять собой любую функциональную группу, которая совместима с соединением, частью которого она является, и которая не оказывает нежелательного влияния на полимеризацию соединения, является стабильной в условиях полимеризации, а также в условиях обработки и хранения готового продукта. Например, связующая группа может представлять собой связь или может представлять собой одно или более из алкилена, галогеналкилена, амида, амина, алкиленамина, карбамата, сложного эфира (-CO2-), арилена, гетероарилена, циклоалкилена, гетероциклоалкилена, алкиленокси, оксаалкилена, тиаалкилена, галогеналкиленокси (алкиленокси, замещенная одной или более галогеновых групп, например -OCF2-, -OCF2CF2-, -OCF2CH2-), силоксанила, алкиленсилоксанила или их комбинаций. Связующая группа может необязательно быть замещена 1 или более группами. Приемлемые заместители могут включать в себя группы, независимо выбранные из алкила, галогена (например, фтора), гидроксила, HO-алкиленокси, MeO-алкиленокси, силоксанила, силокси, силокси-алкиленокси-, силокси-алкилен-алкиленокси- (в которой может присутствовать более одной алкиленоксигруппы, и в которой каждый метилен в алкилене или алкиленокси независимо необязательно замещен гидроксилом), простого эфира, амина, карбонила, карбамата и их комбинаций. Связующая группа также может быть замещена полимеризуемой группой, такой как (мет)акрилат (в дополнение к полимеризуемой группе, с которой связана связующая группа).

Предпочтительные связующие группы включают в себя C1-C8 алкилен (предпочтительно, C2-C6 алкилен) и C1-C8 оксаалкилен (предпочтительно, C2-C6 оксаалкилен), каждый из которых необязательно замещен 1 или 2 группами, независимо выбранными из гидроксила и силокси. Предпочтительные связующие группы также включают в себя карбоксилат, амид, C1-C8 алкилен-карбоксилат-C1-C8 алкилен или C1-C8 алкилен-амид-C1-C8 алкилен.

Если связующая группа состоит из комбинаций функциональных групп, описанных выше (например, алкилена и циклоалкилена), то эти функциональные группы могут присутствовать в любом порядке. Например, если в формуле A ниже L указан как -алкилен-циклоалкилен-, то Rg-L может представлять собой либо Rg-алкилен-циклоалкилен-, либо Rg-циклоалкилен-алкилен-. Несмотря на это порядок перечисления представляет собой предпочтительный порядок, в котором функциональные группы появляются в соединении, начиная с концевой полимеризуемой группы (Rg или Pg), к которой присоединена связующая группа. Например, если в формуле A L обозначен как алкилен-циклоалкилен, тогда Rg-L предпочтительно представляет собой Rg-алкилен-циклоалкилен-.

Фраза «без обработки поверхности» или «без осуществления обработки поверхности» означает, что обогащение нереакционноспособным полимерным внутренним смачивающим агентом на поверхности, а также улучшение смачиваемости поверхности линзы по настоящему изобретению достигается без необходимости отдельной обработки внешних поверхностей линзы для улучшения смачиваемости. Обработка поверхности может включать в себя обработку и покрытие плазмой. Покрытия, которые придают линзе другие свойства, помимо улучшенной смачиваемости, такие как антимикробные покрытия или нанесение цвета или другое косметическое улучшение, не считаются обработкой поверхности.

Термин «поверхность», применяемый в отношении наличия нереакционноспособного полимерного смачивающего агента, означает внешнюю область линзы, например, область, которую можно проанализировать с помощью ATR-инфракрасной спектроскопии. Указанная поверхность может включать в себя внешние 2 микрона линзы. Термин «тело», применяемый в отношении наличия нереакционноспособного полимерного смачивающего агента в контактной линзе, означает всю линзу, включая ее поверхность.

Если не указано иное, соотношения, проценты, доли и т. п. даны по массе.

Если не указано иное, числовые диапазоны, например в «от 2 до 10», включают числа, определяющие диапазон (например, 2 и 10).

Как отмечалось выше, в одном аспекте настоящего изобретения предлагается силикон-гидрогелевая контактная линза, которая представляет собой продукт реакции реакционной смеси, содержащей: силиконосодержащий компонент; гидрофильный компонент; нереакционноспособный полимерный внутренний смачивающий агент; а также инициатор полимеризации, при этом контактная линза обладает кислородопроницаемостью по меньшей мере около 60 баррер, и при этом молярное отношение в линзе полимерного нереакционноспособного внутреннего смачивающего агента к силикону из силиконсодержащего компонента, без обработки поверхности, является более высоким на поверхности линзы, чем в ее теле.

Молярное отношение полимерного нереакционноспособного внутреннего смачивающего агента к силикону в силикон-гидрогелевых контактных линзах по настоящему изобретению может быть по меньшей мере в 1.5 раз больше на поверхности линзы, чем в ее теле. Молярное отношение полимерного нереакционноспособного внутреннего смачивающего агента к силикону может быть по меньшей мере в 2 раза больше, в альтернативном варианте по меньшей мере в 2,3 раза больше, в альтернативном варианте по меньшей мере в 3 раза больше, в альтернативном варианте по меньшей мере в 3,5 раза больше, в альтернативном варианте по меньшей мере в 4 раза больше, в альтернативном варианте по меньшей мере в 4,9 раза больше, в альтернативном варианте по меньшей мере в 6 раз больше, в альтернативном варианте по меньшей мере в 7 раз больше, в альтернативном варианте по меньшей мере в 7 раз больше, в альтернативном варианте по меньшей мере в 9 раз больше на поверхности линзы, чем в ее теле. Это и другие соотношения компонентов могут быть измерены с помощью различных способов. Типичный способ описан в примерах. В способе используется инфракрасная спектроскопия как в режиме нарушенного полного внутреннего отражения (ATR), так и в режиме пропускания для измерения относительных количеств составляющих молекул линзы на поверхности и в теле. В соответствии с данным способом силикон идентифицируют по характеру колебания силикона в инфракрасном спектре материала, что будет понятно специалистам в данной области техники.

Если силикон-гидрогелевые линзы изготовлены из материалов, содержащих (мет)акрилатные группы, такие группы хорошо видны при ИК-спектроскопии. Таким образом, при наличии (мет)акрилатных групп повышенная концентрация полимерного нереакционноспособного внутреннего смачивающего агента на поверхности по сравнению с телом также может быть выражена в виде молярного соотношения полимерного нереакционноспособного внутреннего смачивающего агента к (мет)акрилатам. В результате, изготовленные с помощью такого способа контактные линзы по настоящему изобретению могут иметь молярное отношение полимерного нереакционноспособного внутреннего смачивающего агента к (мет)акрилатным группам в линзе, без обработки поверхности, которое является более высоким на поверхности линзы, чем в ее теле. Например, молярное отношение полимерного нереакционноспособного внутреннего смачивающего агента к (мет)акрилатам может быть по меньшей мере в 1,5 раза больше, в альтернативном варианте по меньшей мере в 2 раза больше, в альтернативном варианте по меньшей мере в 2,5 раза больше, в альтернативном варианте по меньшей мере в 3 раза больше, в альтернативном варианте по меньшей мере в 3,5 раза больше, в альтернативном варианте по меньшей мере в 4 раза больше, в альтернативном варианте по меньшей мере в 4,5 раза больше, в альтернативном варианте по меньшей мере в 6 раз больше, в альтернативном варианте по меньшей мере в 7 раз больше, в альтернативном варианте по меньшей мере в 8 раз больше, в альтернативном варианте по меньшей мере в 9 раз больше на поверхности линзы, чем в ее теле.

В то же время, когда концентрация полимерного нереакционноспособного внутреннего смачивающего агента повышается на поверхности линзы, другие составляющие молекулы могут оставаться по существу однородно распределенными по всей поверхности линзы. Например, гидрофильные части полимерной сетки, отличные от полимерного нереакционноспособного внутреннего смачивающего агента, которые вводятся посредством гидрофильного компонента (например, гидроксиэтилметакрилата) реакционной смеси мономеров, могут быть по существу однородно распределены в линзе. В качестве примера молярное отношение гидрофильных составляющих молекул, отличных от полимерного нереакционноспособного внутреннего смачивающего агента, к силикону в силикон-гидрогелевых контактных линзах по настоящему изобретению может быть не более чем в 1,2 раза или в альтернативном варианте не более чем в 1,1 раза больше на поверхности линзы, чем в ее теле. В качестве дополнительного примера молярное отношение гидрофильных составляющих молекул, отличных от полимерного нереакционноспособного внутреннего смачивающего агента, к силикону в силикон-гидрогелевой контактной линзе по настоящему изобретению может быть приблизительно таким же на поверхности линзы, как и в ее теле.

Как описано выше, силикон-гидрогелевые контактные линзы по настоящему изобретению, путем обогащения нереакционноспособного полимерного внутреннего смачивающего агента на поверхности линзы, обеспечивают ряд желательных свойств. Одним из таких свойств является улучшенная смачиваемость поверхности (измеряемая динамическим краевым углом натекания). Например, было обнаружено, что силикон-гидрогелевые контактные линзы, которые являются продуктом реакции реакционной смеси, содержащей всего 2% масс. или всего 2,5% масс. нереакционноспособного полимерного внутреннего смачивающего агента, демонстрируют динамический краевой угол натекания (метод с применением пластины Вильгельми), без обработки поверхности, составляющий 75º или менее, 70º или менее, 60º или менее, 50º или менее, 45º или менее, 40º или менее, 35º или менее, 30º или менее, 25º или менее или 22º или менее. Напротив, как продемонстрировано в примерах, линзы, изготовленные из реакционных смесей, содержащих такое же количество нереакционноспособного полимерного внутреннего смачивающего агента, но при этом смачивающий агент не обогащен на поверхности, демонстрируют краевой угол натекания более 75º (без обработки поверхности).

Силикон-гидрогелевые контактные линзы по настоящему изобретению содержат продукт реакции реакционной смеси, которая содержит силиконосодержащий компонент; гидрофильный компонент; нереакционноспособный полимерный внутренний смачивающий агент; и инициатор полимеризации.

Силиконсодержащие компоненты, подходящие для применения в изобретении, содержат одно или более полимеризуемых соединений, причем каждое соединение независимо содержит по меньшей мере одну полимеризуемую группу, по меньшей мере одну силоксановую группу и одну или более связующих групп, соединяющих полимеризуемую(-ые) группу(-ы) с силоксановой(-ыми) группой(-ами). Силиконсодержащие компоненты могут, например, содержать от 1 до 220 силоксановых повторяющихся звеньев, таких как описанные ниже группы. Силиконсодержащий компонент может также содержать по меньшей мере один атом фтора.

Силиконсодержащий компонент может содержать: одну или более полимеризуемых групп, как определено выше; одно или более необязательно повторяющихся силоксановых звеньев; и одну или более связующих групп, соединяющих полимеризуемые группы с силоксановыми звеньями. Силиконсодержащий компонент может содержать: одну или более полимеризуемых групп, которые независимо представляют собой (мет)акрилат, стирил, простой виниловый эфир, (мет)акриламид, N-виниллактам, N-виниламид, O-винилкарбамат, O-винилкарбонат, винильную группу или смеси вышеперечисленного; одно или более необязательно повторяющихся силоксановых звеньев; и одну или более связующих групп, соединяющих полимеризуемые группы с силоксановыми звеньями.

Силиконсодержащий компонент может содержать: одну или более полимеризуемых групп, которые независимо представляют собой (мет)акрилат, (мет)акриламид, N-виниллактам, N-виниламид, стирил или смеси вышеперечисленного; одно или более необязательно повторяющихся силоксановых звеньев; и одну или более связующих групп, соединяющих полимеризуемые группы с силоксановыми звеньями.

Силиконсодержащий компонент может содержать: одну или более полимеризуемых групп, которые независимо представляют собой (мет)акрилат, (мет)акриламид или смеси вышеперечисленного; одно или более необязательно повторяющихся силоксановых звеньев; и одну или более связующих групп, соединяющих полимеризуемые группы с силоксановыми звеньями.

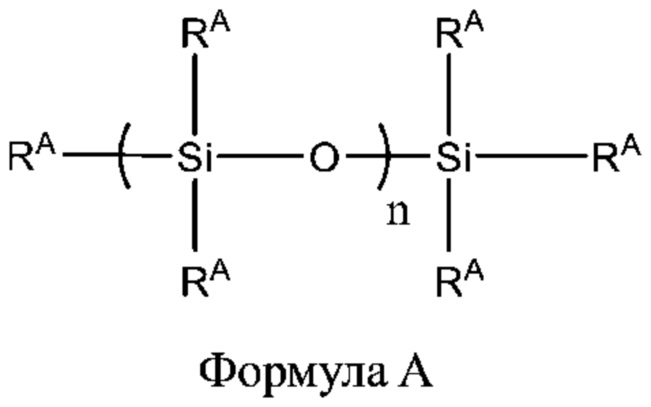

Силиконосодержащий компонент может содержать одну или большее количество полимеризуемых групп формулы A:

при этом:

по меньшей мере один RA представляет собой группу формулы Rg-L-, где Rg представляет собой полимеризуемую группу и L представляет собой связующую группу, и каждый из оставшихся RA независимо представляет собой:

(a) Rg-L-,

(b) C1-C16 алкил, необязательно замещенный одним или более из гидрокси, амино, амидо, окса, карбокси, алкилкарбокси, карбонила, алкокси, амидо, карбамата, карбоната, галогена, фенила, бензила или их комбинаций,

(c) C3-C12 циклоалкил, необязательно замещенный одним или более из алкила, гидрокси, амино, амидо, окса, карбонила, алкокси, амидо, карбамата, карбоната, галогена, фенила, бензила или их комбинаций,

(d) C6-C14 арил, необязательно замещенный одним или более из алкила, гидрокси, амино, амидо, окса, карбокси, алкилкарбокси, карбонила, алкокси, амидо, карбамата, карбоната, галогена, фенила, бензила или их комбинаций,

(e) галоген,

(f) алкокси, циклический алкокси или арилокси,

(g) силокси,

(h) алкиленоксиалкил или алкоксиалкиленоксиалкил, такой как полиэтилениоксиалкил, полипропиленоксиалкил или поли(этиленоксисопропиленоксиалкил), или

(i) одновалентную силоксановую цепь, содержащую от 1 до 100 силоксановых повторяющихся звеньев, необязательно замещенных алкилом, алкокси, гидрокси, амино, окса, карбокси, алкилкарбокси, алкокси, амидо, карбаматом, галогеном или их комбинациями; и

n составляет от 0 до 500, или от 0 до 200, или от 0 до 100, или от 0 до 20, причем предполагается, что, если n отлично от 0, то по n представляет собой распределение, имеющее моду, равную заявленному значению. Если n равно 2 или более, SiO-звенья могут содержать одинаковые или разные заместители RA, и если присутствуют различные заместители RA, то группы n могут иметь случайную или блочную конфигурацию.

В формуле A каждый из трех RA может содержать полимеризуемую группу, альтернативно, каждый из двух RA может содержать полимеризуемую группу, или альтернативно, один RA может содержать полимеризуемую группу.

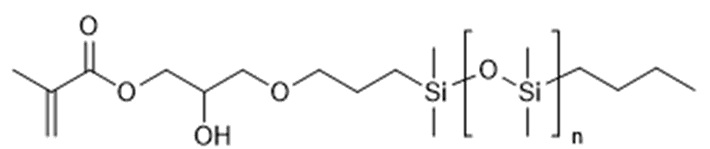

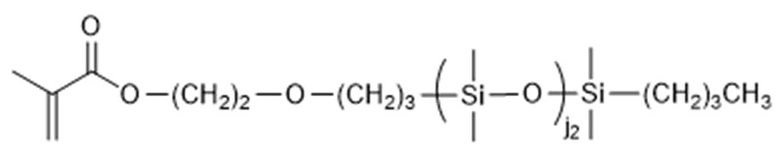

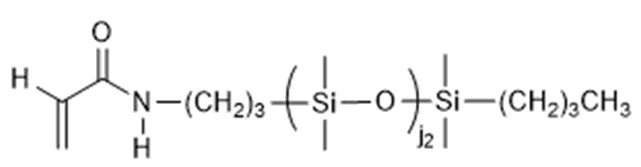

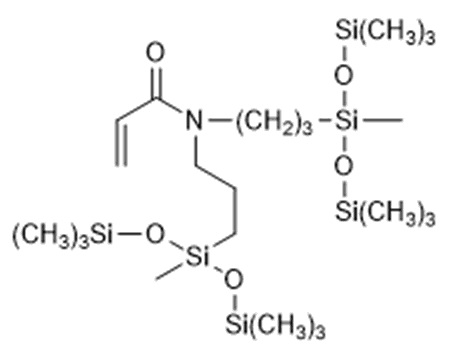

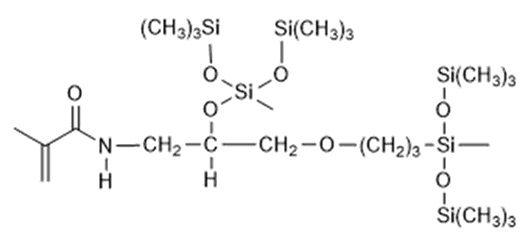

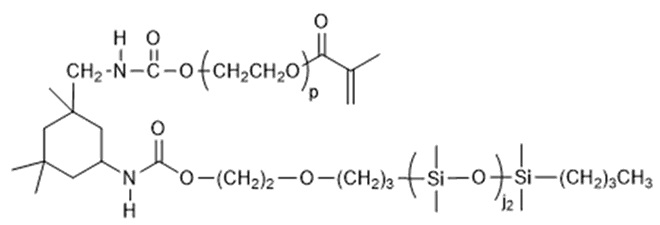

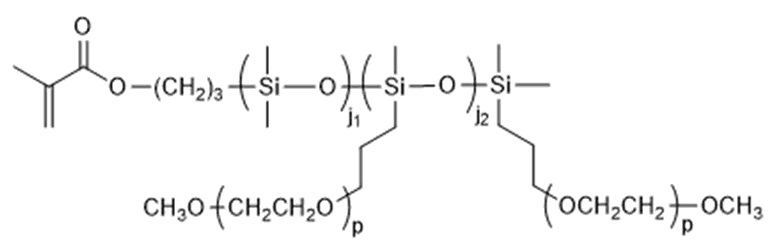

Примеры силиконсодержащих компонентов, пригодных для применения в настоящем изобретении, включают, помимо прочего, соединения, перечисленные в таблице A. Если соединения в таблице A содержат полисилоксановые группы, количество повторяющихся звеньев SiO в таких соединениях, если не указано иное, предпочтительно составляет от 3 до 100, более предпочтительно от 3 до 40 или еще более предпочтительно от 3 до 20.

Таблица A

полидиметилсилоксаны с моно(2-гидрокси-3-метакрилоксипропил)-пропилэфирными и моно-н-бутильными концевыми группами (OH-mPDMS) (содержащие от 4 до 30, или от 4 до 20, или от 4 до 15 повторяющихся звеньев SiO)

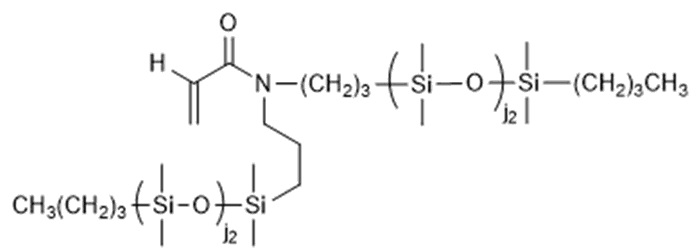

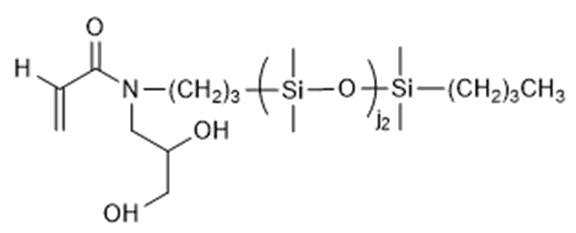

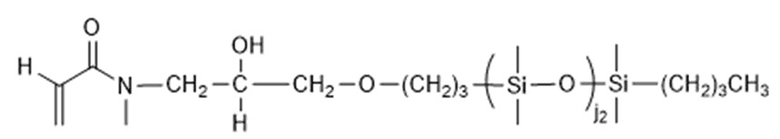

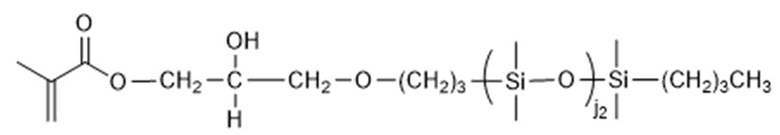

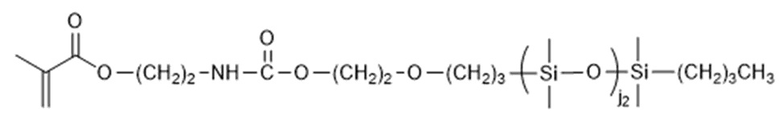

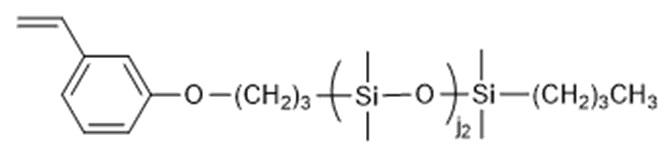

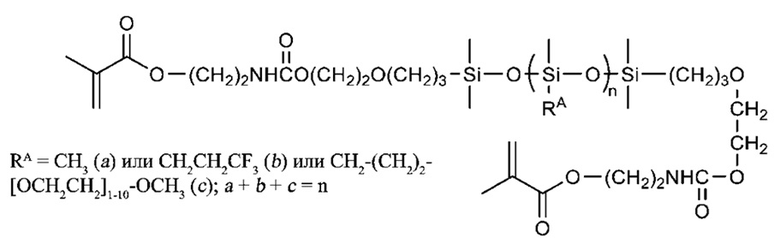

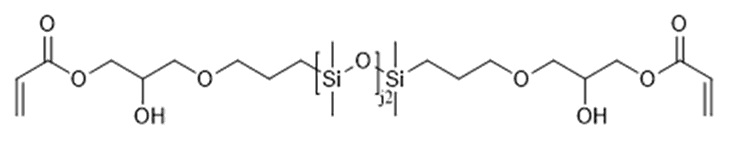

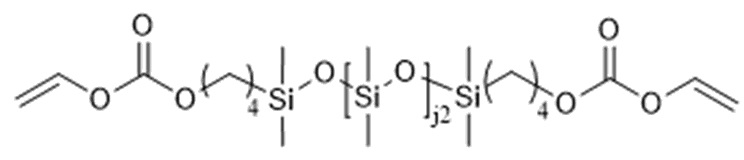

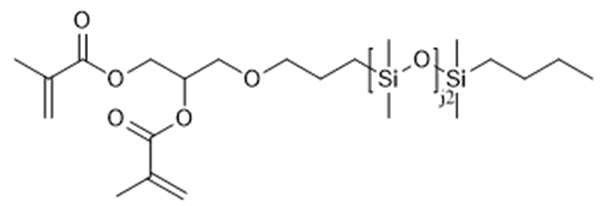

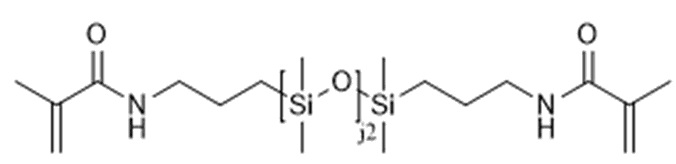

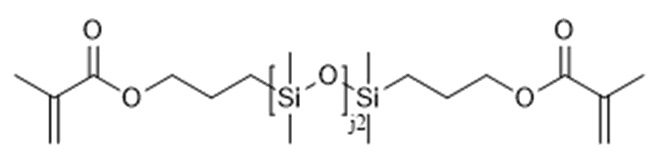

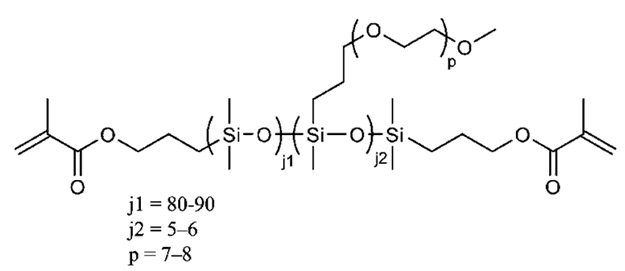

Дополнительные неограничивающие примеры пригодных компонентов, содержащих кремнийорганические соединения, перечислены в Таблице B. Если не указано иное, j2, где это применимо, предпочтительно составляет от 1 до 100, более предпочтительно от 3 до 40 или еще более предпочтительно от 3 до 15. В соединениях, содержащих j1 и j2, сумма j1 и j2 предпочтительно составляет от 2 до 100, более предпочтительно от 3 до 40 или еще более предпочтительно от 3 до 15.

Таблица B

p составляет от 1 до 10

p составляет от 5 до 10

Силиконосодержащий компонент может представлять собой гидроксил-функционализированный силиконосодержащий компонент. Возможно использование смесей силиконсодержащих компонентов. Например, пригодная смесь может включать гидроксил-функционализированный силиконосодержащий компонент и силиконосодержащий компонент, не функционализированный гидроксилом. В качестве примера пригодные смеси могут включать, помимо прочего: смесь полидиметилсилоксана с концевыми моно-(2-гидрокси-3-метакрилоксипропилокси)-пропильной и моно-н-бутильной группами (OH mPDMS) с различными молекулярными массами, такие как смесь OH mPDMS, содержащая 4 и 15 повторяющихся звеньев SiO; смесь OH mPDMS с различными молекулярными массами (например, содержащая 4 и 15 повторяющихся звеньев SiO) вместе с силиконовым сшивающим агентом, таким как бис-3-акрилокси-2-гидроксипропилоксипропил полидиметилсилоксан (ac-PDMS); смесь 2-гидрокси-3-[3-метил-3,3-ди(триметилсилокси)силилпропокси]-пропилметакрилат (SiMAA) и полидиметилсилоксана (mPDMS) с концевыми монометакрилоксипропильной и моно-н-бутильной группами, такого как mPDMS 1000.

Силиконосодержащие компоненты для применения в настоящем изобретении могут иметь среднюю молекулярную массу от около 400 до около 4000 дальтон.

Силиконосодержащий(-ие) компонент(-ы) могут входить в смесь в количестве, составляющем до около 95% масс., от около 10 до около 80% масс., от около 20 до около 70% масс. от общего содержания реакционноспособных компонентов в реакционной смеси (за исключением разбавителей).

Примеры пригодных семейств гидрофильных мономеров, которые могут применяться в реакционной смеси, включают (мет)акрилаты, стиролы, виниловые эфиры, (мет)акриламиды, N-виниллактамы, N-виниламиды, N-винилимиды, N-винилмочевины, O-винилкарбаматы, O-винилкарбонаты, другие гидрофильные винильные соединения и их смеси.

Не имеющие ограничительного характера примеры гидрофильных (мет)акрилатных и (мет)акриламидных мономеров включают: акриламид, N-изопропилакриламид, N, N-диметиламинопропил(мет)акриламид, N, N-диметилакриламид (DMA), 2-гидроксиэтилметакрилат (HEMA), 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2,3-дигидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 3-гидроксибутил(мет)акрилат, 4-гидроксибутил(мет)акрилат, N-(2-гидроксиэтил)(мет)акриламид, N, N-бис(2-гидроксиэтил)(мет)акриламид, N-(2-гидроксипропил)(мет)акриламид, N, N-бис(2-гидроксипропил)(мет)акриламид, N-(3-гидроксипропил)(мет)акриламид, N-(2-гидроксибутил)(мет)акриламид, N-(3-гидроксибутил)(мет)акриламид, N-(4-гидроксибутил)(мет)акриламид, 2-аминоэтил(мет)акрилат, 3-аминопропил(мет)акрилат, 2-аминопропил(мет)акрилат, N-2-аминоэтил(мет)акриламиды), N-3-аминопропил(мет)акриламид, N-2-аминопропил(мет)акриламид, N, N-бис-2-аминоэтил(мет)акриламиды, N, N-бис-3-аминопропил(мет)акриламид), N, N-бис-2-аминопропил(мет)акриламид, глицеринметакрилат, полиэтиленгликольмонометакрилат, (мет)акриловую кислоту, винилацетат, акрилонитрил и их смеси.

Гидрофильные мономеры также могут быть ионными, включая анионные, катионные, цвиттерионы, бетаины и их смеси. Не имеющие ограничительного характера примеры таких заряженных мономеров включают (мет)акриловую кислоту, N-[(этенилокси)карбонил]-β-аланин (VINAL), 3-акриламидопропановую кислоту (ACA1), 5-акриламидопентановую кислоту (ACA2), 3-акриламидо-3-метилбутановую кислоту (AMBA), 2- (метакрилоилокси)этилтриметиламмонийхлорид (Q-соль или METAC), 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), 1-пропанаминий, N-(2-карбоксиэтил)-N, N-диметил-3-[(1-оксо-2-пропен-1-ил) амино]-, внутреннюю соль (СBT), 1-пропанаминий, N, N-диметил-N-[3-[(1-оксо-2-пропен-1-ил) амино]пропил]-3-сульфо-, внутреннюю соль (SBT), 3,5-диокса-8-аза-4-фосфонаундек-10-ен-1-аминий, 4-гидрокси-N, N,N-триметил-9-оксо-, внутреннюю соль, 4-оксид (9CI) (PBT), 2-метакрилоилоксиэтилфосфорилхолин, 3-(диметил(4-винилбензил)аммонио)пропан-1-сульфонат (DMVBAPS), 3-((3-акриламидопропил)диметиламмонио)пропан-1-сульфонат (AMPDAPS), 3-((3-метакриламидопропил)диметиламмонио)пропан-1-сульфонат (MAPDAPS), 3-((3-(акрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (APDAPS) и метакрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (MAPDAPS).

Не имеющие ограничительного характера примеры гидрофильных N-виниллактамовых и N-виниламидных мономеров включают в себя: N-винилпирролидон (NVP), N-винил-2-пиперидон, N-винил-2-капролактам, N-винил-3-метил-2-капролактам, N-винил-3-метил-2-пиперидон, N-винил-4-метил-2-пиперидон, N-винил-4-метил-2-капролактам, N-винил-3-этил-2-пирролидон, N-винил-4,5-диметил-2-пирролидон, N-винилацетамид (NVA), N-винил-N-метилацетамид (VMA), N-винил-N-этилацетамид, N-винил-N-этилформамид, N-винилформамид, N-винил-N-метилпропионамид, N-винил-N-метил-2-метилпропионамид, N-винил-2-метилпропионамид, N-винил-N, N’-диметилмочевина, 1-метил-3-метилен-2-пирролидон, 1-метил-5-метилен-2-пирролидон, 5-метил-3-метилен-2-пирролидон; 1-этил-5-метилен-2-пирролидон, N-метил-3-метилен-2-пирролидон, 5-этил-3-метилен-2-пирролидон, 1-N-пропил-3-метилен-2-пирролидон, 1-N-пропил-5-метилен-2-пирролидон, 1-изопропил-3-метилен-2-пирролидон, 1-изопропил-5-метилен-2-пирролидон, N-винил-N-этилацетамид, N-винил-N-этилформамид, N-винилформамид, N-винилизопропиламид, N-винилкапролактам, N-винилимидазол и их смеси.

Не имеющие ограничительного характера примеры гидрофильных мономеров O-винилкарбаматов и O-винилкарбонатов включают N-2-гидроксиэтилвинилкарбамат и N-виниловый эфир N-карбокси-β-аланина. Дополнительные примеры гидрофильных винилкарбонатных или винилкарбаматных мономеров описаны в патенте США № 5,070,215. Гидрофильные оксазолоновые мономеры описаны в патенте США № 4,910,277.

Другие гидрофильные винильные соединения включают в себя этиленгликольвиниловый эфир (EGVE), ди(этиленгликоль)виниловый эфир (DEGVE), аллиловый спирт, 2-этилоксазолин.

Гидрофильные мономеры также могут представлять собой макромеры или форполимеры поли(этиленгликоля) с линейной или разветвленной цепью, поли(пропиленгликоля) или статистически случайных или блок-сополимеров этиленоксида и пропиленоксида, имеющих полимеризуемые фрагменты, такие как (мет)акрилаты, стиролы, виниловые эфиры, (мет)акриламиды, N-виниламиды и т. п. Макромер таких простых полиэфиров имеет одну полимеризуемую группу; форполимеры могут иметь две или более полимеризуемых групп.

Предпочтительные гидрофильные мономеры по настоящему изобретению представляют собой DMA, NVP, HEMA, VMA, NVA и их смеси. Предпочтительные гидрофильные мономеры включают в себя NVP, DMA и HEMA или их смеси. Предпочтительные гидрофильные мономеры также включают в себя смеси DMA и HEMA. Специалистам в данной области будут очевидны другие приемлемые гидрофильные мономеры.

В целом в отношении количества присутствующего в реакционной смеси гидрофильного мономера нет никаких особых ограничений. Количество гидрофильного мономера может быть выбрано на основании необходимых характеристик получаемого гидрогеля, включая содержание воды, прозрачность, смачиваемость, поглощение белков и т. п. Смачиваемость может быть измерена с помощью угла смачивания. Желаемые углы смачивания составляют менее чем около 100˚, менее чем около 80˚ и менее чем около 60˚. Гидрофильный мономер может присутствовать в количестве в диапазоне, например, от приблизительно 0,1 до приблизительно 100% масс., в другом варианте в диапазоне от приблизительно 1 до приблизительно 80% масс., в другом варианте в диапазоне от приблизительно 5 до приблизительно 65% масс., в другом варианте в диапазоне от приблизительно 40 до приблизительно 60% масс. или в другом варианте в диапазоне от приблизительно 55 до приблизительно 60% масс. от общей массы реакционноспособных компонентов в реакционной мономерной смеси.

Реакционная смесь по настоящему изобретению содержит нереакционноспособный полимерный внутренний смачивающий агент. Нереакционноспособный полимерный внутренний смачивающий агент может представлять собой гидрофильный полимер. Нереакционноспособный полимерный внутренний смачивающий агент может иметь средневесовую молекулярную массу по меньшей мере около 50,000 дальтон, в альтернативном варианте по меньшей мере около 100,000 дальтон, в альтернативном варианте по меньшей мере около 150,000 дальтон; или от около 150 000 до около 2 000 000 дальтон; или от около 300 000 дальтон до около 1 800 000 дальтон. Могут применяться более высокомолекулярные полимеры, если они совместимы с реакционной смесью мономеров.

В альтернативном варианте молекулярную массу нереакционноспособных полимерных внутренних смачивающих агентов можно выразить с помощью K-значения, основанного на измерениях кинематической вязкости, как описано в Encyclopedia of Polymer Science and Engineering, N-Vinyl Amide Polymers, Second edition, Vol. 17, pgs. 198-257, John Wiley & Sons Inc. В таком случае предпочтительными являются нереакционноспособные полимерные внутренние смачивающие агенты, имеющие значения К более чем около 46, а в одном варианте осуществления настоящего изобретения от около 46 до около 150. Предпочтительными также являются значения К от около K60 до около К120, в альтернативном варианте от около K80 до около K100 или в альтернативном варианте около K90.

Количество нереакционноспособного полимерного внутреннего смачивающего агента, которое может быть добавлено к реакционноспособной смеси мономеров по настоящему изобретению, может варьироваться в зависимости от других применяемых компонентов и желаемых свойств получаемого продукта. Например, нереакционноспособный полимерный внутренний смачивающий агент может быть включен в количествах от около 0,5% масс. до около 35% масс; от около 1% масс. до около 20% масс.; от около 1% масс. до около 15% масс.; от около 2% масс. до около 15 процентов; или от около 2 до около 12 процентов, все в расчете на общую массу всех реакционноспособных компонентов. Количество нереакционноспособного полимерного внутреннего смачивающего агента может находиться в диапазоне от около 1% масс. до около 10% масс. в расчете на общую массу всех реакционноспособных компонентов.

Нереакционноспособные полимерные внутренние смачивающие агенты, которые можно применять в настоящем изобретении, включают, помимо прочего, гомополимеры, статистически случайные сополимеры, диблок-сополимеры, триблок-сополимеры, сегментированные блок-сополимеры, привитые сополимеры и их смеси. Не имеющими ограничительного характера примерами нереакционноспособных полимерных внутренних смачивающих агентов являются полиамиды, сложные полиэфиры, полилактоны, полиимиды, полилактамы, простые полиэфиры, поликислоты в форме гомополимеров и сополимеров, полученных свободнорадикальной полимеризацией соответствующих мономеров, включая акрилаты, метакрилаты, стиролы, простые виниловые эфиры, акриламиды, метакриламиды, N-виниллактамы, N-виниламиды, O-винилкарбаматы, O-винилкарбонаты и другие виниловые соединения. Нереакционноспособные полимерные внутренние смачивающие агенты могут быть изготовлены из любого гидрофильного мономера, включая те, которые перечислены в настоящем документе

Пригодные нереакционноспособные полимерные внутренние смачивающие агенты включают в себя, помимо прочего, полиамиды. Используемый в настоящем документе термин «полиамид» относится к полимерам и сополимерам, содержащим повторяющиеся звенья, в состав которых входят амидные группы. Полиамид может содержать циклические амидные группы, ациклические амидные группы и их комбинации и может представлять собой любой полиамид, известный специалистам в данной области техники. Ациклические полиамиды содержат боковые амидные группы и способны вступать в ассоциацию с гидроксильными группами. Циклические полиамиды содержат циклические амидные группы и способны вступать в ассоциацию с гидроксильными группами.

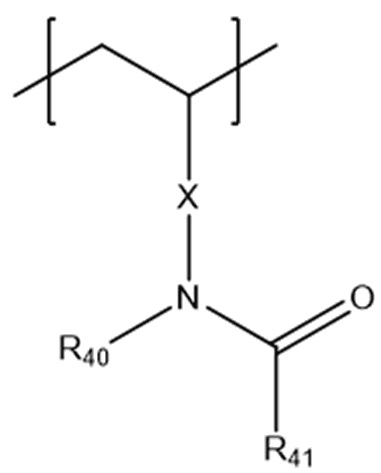

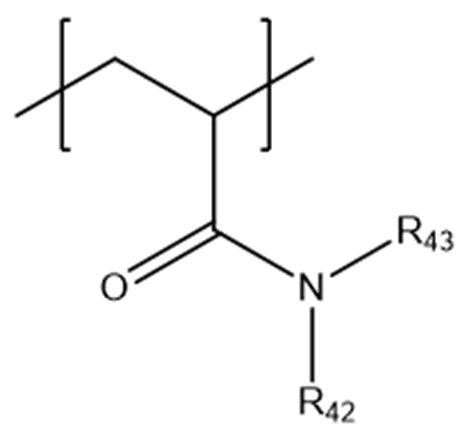

Примеры подходящих ациклических полиамидов включают полимеры и сополимеры, содержащие повторяющиеся звенья формул G1 и G2:

Формула G1

Формула G2

где X представляет собой непосредственную связь, -(CO)- или -(CONHR44)-, причем R44 представляет собой C1-C3 алкильную группу; R40 выбирают из H, замещенных или незамещенных C1-C4 алкильных групп с линейной или разветвленной цепью; R41 выбирают из H, замещенных или незамещенных C1-C4 алкильных групп с линейной или разветвленной цепью, аминогрупп, содержащих не более двух атомов углерода, амидных групп, содержащих не более четырех атомов углерода, и алкоксильных групп, содержащих не более двух атомов углерода; R42 выбирают из H, замещенных или незамещенных C1-C4 алкильных групп с линейной или разветвленной цепью; или метила, этокси, гидроксиэтила и гидроксиметила; R43 выбирают из H, замещенных или незамещенных C1-C4 алкильных групп с линейной или разветвленной цепью; или метила, этокси, гидроксиэтила и гидроксиметила; где количество атомов углерода в R40 и R41, взятых вместе, равно 8 или менее, включая 7, 6, 5, 4, 3 или менее; и где число атомов углерода в R42 и R43 взятых вместе, равно 8 или менее, включая 7, 6, 5, 4, 3 или менее. Количество атомов углерода в R40 и R41, взятых вместе, может составлять 6 или менее, или 4 или менее. Количество атомов углерода в R42 и R43, взятых вместе, может составлять 6 или менее. В контексте настоящего документа замещенные алкильные группы включают алкильные группы, замещенные амино, амидными, эфирными, гидроксильными, карбонильными, карбоксильными группами или их комбинациями.

R40 и R41 могут быть независимо выбраны из H, замещенных или незамещенных C1-C2 алкильных групп. X может представлять собой непосредственную связь, а R40 и R41 могут быть независимо выбраны из H, замещенных или незамещенных C1-C2 алкильных групп. R42 и R43 могут быть независимо выбраны из H, замещенных или незамещенных C1-C2 алкильных групп, метила, этокси, гидроксиэтила и гидроксиметила.

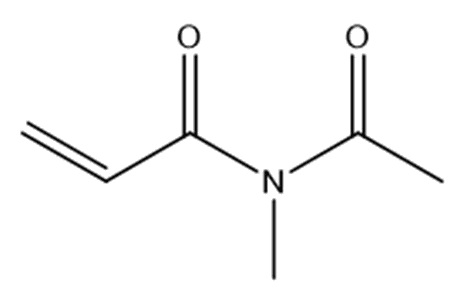

Ациклические полиамиды могут содержать большинство повторяющихся звеньев формулы LV или формулы LVI, или ациклические полиамиды могут содержать по меньшей мере 50 мольных процентов повторяющихся звеньев формулы G или формулы G1, включая по меньшей мере 70 мольных процентов и по меньшей мере 80 мольных процентов. Конкретные примеры повторяющихся звеньев формулы G и формулы G1 включают повторяющиеся звенья, являющиеся производными N-винил-N-метилацетамида, N-винилацетамида, N-винил-N-метилпропионамида, N-винил-N-метил-2-метилпропионамида, N-винил-2-метилпропионамида, N-винил-N, N’-диметилмочевины, N, N-диметилакриламида, метакриламида и ациклических амидов формул G2 и G3:

Формула G2

Формула G3

Примеры пригодных циклических амидов, которые можно применять для образования циклических полиамидов, включают α-лактам, β-лактам, γ-лактам, δ-лактам и ε-лактам. Примеры приемлемых циклических полиамидов включают полимеры и сополимеры, содержащие повторяющиеся звенья формулы G4:

Формула G4

где R45 представляет собой атом водорода или метильную группу; где f равно целому числу от 1 до 10; где X представляет собой непосредственную связь, -(CO)- или -(CONHR46)-, где R46 представляет собой C1-C3 алкильную группу. В формуле LIX f может быть равно 8 или менее, включая 7, 6, 5, 4, 3, 2 или 1. В формуле G4 f может быть равно 6 или менее, включая 5, 4, 3, 2 или 1. В формуле G4 f может быть равно от 2 до 8, включая 2, 3, 4, 5, 6, 7 или 8. В Формуле LIX f может быть равно 2 или 3. Если X представляет собой прямую связь, f может составлять 2. В таких случаях циклический полиамид может представлять собой поливинилпирролидон (PVP).

Циклические полиамиды могут содержать 50 мольных процентов или более повторяющегося звена формулы G4, или циклические полиамиды могут содержать по меньшей мере 50 мольных процентов повторяющегося звена формулы G4, включая в себя по меньшей мере 70 мольных процентов, и по меньшей мере 80 мольных процентов.

Полиамиды также могут представлять собой сополимеры, содержащие повторяющиеся звенья циклических и ациклических амидов. Дополнительные повторяющиеся звенья могут быть образованы из мономеров, выбранных из гидроксиалкил(мет)акрилатов, алкил(мет)акрилатов или других гидрофильных мономеров, и силоксанов, замещенных (мет)акрилатами. Любой из мономеров, указанных выше в качестве подходящих гидрофильных мономеров, может быть использован в качестве сомономера для образования дополнительных повторяющихся звеньев. Конкретные примеры дополнительных мономеров, которые могут использоваться для образования полиамидов, включают 2-гидроксиэтил(мет)акрилат, винилацетат, акрилонитрил, гидроксипропил(мет)акрилат, метил(мет)акрилат и гидроксибутил(мет)акрилат, дигидроксипропил(мет)акрилат, полиэтиленгликольмоно(мет)акрилат и т. п., и их смеси. Также могут быть введены ионные мономеры. Примеры ионных мономеров включают (мет)акриловую кислоту, N-[(этенилокси)карбонил]-β-аланин (VINAL, номер CAS 148969-96-4), 3-акриламидопропионовую кислоту (ACA1), 5-акриламидопентановую кислоту (ACA2), 3-акриламидо-3-метилбутановую кислоту (AMBA), 2-(метакрилоилокси)этилтриметиламмония хлорид (Q соль или METAC), 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), 1-пропанаминий, N-(2-карбоксиэтил)-N, N-диметил-3-[(1-оксо-2-пропен-1-ил)амино]-, внутреннюю соль (CBT, карбоксибетаин; CAS 79704-35-1), 1-пропанаминий, N, N-диметил-N-[3-[(1-оксо-2-пропен-1-ил)амино]пропил]-3-сульфо-, внутреннюю соль (SBT, сульфобетаин, CAS 80293-60-3), 3,5-диокса-8-аза-4-фосфаундец-10-ен-1-аминий, 4-гидрокси-N, N,N-триметил-9-оксо-, внутреннюю соль, 4-оксид (9CI) (PBT, фосфобетаин, CAS 163674-35-9), 2-метакрилоилоксиэтилфосфорилхолин, 3-(диметил(4-винилбензил)аммонио)пропан-1-сульфонат (DMVBAPS), 3-((3-акриламидопропил)диметиламмонио)пропан-1-сульфонат (AMPDAPS), 3-((3-метакриламидопропил)диметиламмонио)пропан-1-сульфонат (MAMPDAPS), 3-((3-(акрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (APDAPS), метакрилоилокси)пропил)диметиламмонио)пропан-1-сульфонат (MAPDAPS).

Реакционная смесь мономера может содержать как ациклический полиамид, так и циклический полиамид или их сополимеры. Ациклический полиамид может быть любым из описанных в настоящем документе ациклических полиамидов или их сополимеров, а циклический полиамид может быть любым из описанных в настоящем документе циклических полиамидов или их сополимеров. Полиамид может быть выбран из группы, состоящей из поливинилпирролидона (PVP), поливинилметацетамида (PVMA), полидиметилакриламида (PDMA), поливинилацетамида (PNVA), поли(гидроксиэтил(мет)акриламида), полиакриламида и их сополимеров и смесей. Полиамид может представлять собой смесь PVP (например, PVP K90) и PVMA (например, имеющий Mw равное приблизительно 570 кДа).

Предпочтительные нереакционноспособные полимерные внутренние смачивающие агенты включают в себя полиамиды, такие как те, которые выбраны из поливинилпирролидона (PVP), поливинилметацетамида (PVMA), полидиметилакриламида (PDMA), поливинилацетамида (PNVA), поли(гидроксиэтил(мет)акриламида), полиакриламида и их сополимеров и смесей. Особенно предпочтительным нереакционноспособным полимерным внутренним смачивающим агентом является PVP, более предпочтительно PVP K90. Другим предпочтительным смачивающим агентом является PVMA.

Нереакционноспособные полимерные внутренние смачивающие агенты, такие как полиамиды, для применения в настоящем изобретении являются неполимеризуемыми и поэтому внедрены в силиконовые гидрогели в виде полувзаимопроникающих сеток. Полиамиды захватываются или физически удерживаются внутри силиконовых гидрогелей. Силиконовые гидрогели могут также содержать полимеризуемые внутренние смачивающие агенты, такие как полимеризуемые полиамиды, например, полиамидные макромеры или форполимеры, и в этом случае они ковалентно включены в силиконовые гидрогели. Также можно применять смеси полимеризуемых и неполимеризуемых полимерных смачивающих агентов.

Реакционная смесь по настоящему изобретению содержит инициатор полимеризации. Предпочтительно инициатором полимеризации является термический инициатор. Термические инициаторы разлагаются при повышенных температурах с образованием свободных радикалов. Типовыми примерами являются азосоединения, такие как 1,1'-азобисизобутиронитрил и 4,4'-азобис(4-циановалериановая кислота). Количество инициатора полимеризации не имеет особого значения и может находиться в диапазоне, например, от около 0,1 до около 2,0% масс. в расчете на общую массу всех реакционноспособных компонентов в реакционной смеси.

Реакционная смесь может содержать дополнительные компоненты, такие как, помимо прочего, сшивающие агенты, разбавители, инициаторы, УФ-поглотители, поглотители видимого света, фотохромные соединения, лекарственные препараты, нутрицевтики, противомикробные вещества, красители, пигменты, сополимеризуемые красители и неполимеризуемые красители, а также их комбинации.

Как отмечалось, в реакционную смесь могут быть включены один или большее количество сшивающих агентов, также называемых сшивающими мономерами, многофункциональными макромерами и форполимерами. Сшивающие агенты могут быть выбраны из бифункциональных сшивающих агентов, трифункциональных сшивающих агентов, тетрафункциональных сшивающих агентов и их смесей, включая кремнийорганические и не являющиеся кремнийорганическими сшивающие агенты. Несиликонсодержащие сшивающие агенты включают этиленгликольдиметакрилат (EGDMA), тетраэтиленгликольдиметакрилат (TEGDMA), триметилолпропанатриметакрилат (TMPTMA), триаллилцианурат (TAC), глицеринметакрилат, метакрилоксиэтилвинилкарбонат (HEMAVc), аллилметакрилат, метиленбисакриламид (MBA) и полиэтиленгликольдиметакрилат, причем полиэтиленгликоль имеет молекулярную массу до приблизительно 5000 дальтон. Сшивающие агенты можно применять в разных количествах, например, от около 0,000415 до около 0,0156 моль на 100 граммов реакционноспособных компонентов в реакционной смеси. Примеры гидрофильных мономеров и макромеров, которые могут выступать в роли сшивающих агентов и при их наличии которых не требуется введение в реакционную смесь дополнительных сшивающих агентов, включают полиэфиры с (мет)акрилатными и (мет)акриламидными концевыми группами. Специалистам в данной области известны и другие сшивающие агенты, которые могут быть использованы для получения силиконовых гидрогелей настоящего изобретения.

Может быть желательным выбирать сшивающие агенты с той же реакционной способностью, что у одного или более других реакционноспособных компонентах в составе. В некоторых случаях может быть желательным выбирать смесь сшивающих агентов с различной реакционной способностью для контроля некоторого физического, механического или биологического свойства полученного силиконового гидрогеля. На структуру и морфологию силиконового гидрогеля может также оказывать влияние разбавитель(-и) и используемые условия полимеризации.

Многофункциональные силиконсодержащие компоненты, включая макромеры, сшивающие агенты, форполимеры, также могут быть использованы для дополнительного повышения модуля упругости при сохранении прочности на разрыв. Силиконсодержащие сшивающие агенты могут быть использованы самостоятельно или в комбинации с другими сшивающими агентами. Примером силиконсодержащего компонента, который действует в качестве сшивающего агента, и при наличии которого не требуется добавления дополнительных сшивающих агентов в реакционную смесь, является α,ω-бисметакрилоксипропил полидиметилсилоксан. Другой пример представляет собой бис-3-акрилокси-2-гидроксипропилоксипропил полидиметилсилоксан (ac PDMS).

Также могут быть использованы сшивающие агенты, которые имеют жесткие химические структуры и полимеризуемые группы, участвующие в свободнорадикальной полимеризации. Не имеющие ограничительного характера примеры подходящих жестких структур включают сшивающие агенты, содержащие фенильное и бензильное кольцо, такие как 1,4-фенилендиакрилат, 1,4-фенилендиметакрилат, 2,2-бис(4-метакрилоксифенил)-пропан, 2,2-бис[4-(2-акрилоксиэтокси)фенил]пропан, 2,2-бис[4-(2-гидрокси-3-метакрилоксипропокси)фенил]пропан и 4-винилбензилметакрилат и их комбинации. Жесткие сшивающие агенты могут быть введены в количествах между около 0,5 и около 15%, или 2-10 или 3-7 в расчете на общую массу всех реакционноспособных компонентов. Физические и механические свойства силиконовых гидрогелей настоящего изобретения могут быть оптимизированы для конкретного применения путем корректирования компонентов реакционной смеси.

Не имеющие ограничительного характера примеры силиконовых сшивающих агентов также включают в себя многофункциональные силиконсодержащие компоненты, описанные в таблице A выше.

Классы подходящих разбавителей для реакционных смесей силиконовых гидрогелей включают спирты, имеющие от 2 до 20 атомов углерода, амиды, имеющие от 10 до 20 атомов углерода, полученные из первичных аминов, и карбоновые кислоты, имеющие от 8 до 20 атомов углерода. Разбавители могут представлять собой первичные, вторичные и третичные спирты.

По существу, реакционноспособные компоненты смешивают с разбавителем для образования реакционной смеси. Приемлемые разбавители известны специалистам в данной области. Приемлемые разбавители для силиконовых гидрогелей описаны в WO 03/022321 и US 6020445, описание которых включено в настоящий документ путем ссылки.

Классы приемлемых разбавителей для реакционных смесей силиконовых гидрогелей включают спирты, имеющие от 2 до 20 атомов углерода, амиды, имеющие от 10 до 20 атомов углерода, полученные из первичных аминов, и карбоновые кислоты, имеющие от 8 до 20 атомов углерода. Могут быть использованы первичные и третичные спирты. Предпочтительные классы включают в себя спирты, имеющие от 5 до 20 атомов углерода, и карбоновые кислоты, имеющие от 10 до 20 атомов углерода.

Конкретные разбавители, которые могут быть использованы, включают в себя 1-этокси-2-пропанол, диизопропиламиноэтанол, изопропанол, 3,7-диметил-3-октанол, 1-деканол, 1-додеканол, 1-октанол, 1-пентанол, 2-пентанол, 1-гексанол, 2-гексанол, 2-октанол, 3-метил-3-пентанол, трет-амиловый спирт, трет-бутанол, 2-бутанол, 1-бутанол, 2-метил-2-пентанол, 2-пропанол, 1-пропанол, этанол, 2-этил-1-бутанол, (3-ацетокси-2-гидроксипропилокси)пропилбис(триметилсилокси)метилсилан, 1-трет-бутокси-2-пропанол, 3,3-диметил-2-бутанол, трет-бутоксиэтанол, 2-октил-1-додеканол, декановую кислоту, октановую кислоту, додекановую кислоту, 2-(диизопропиламино)этанол, их смеси и т. п. Примеры амидных разбавителей включают N, N диметил пропионамид и диметилацетамид.

Предпочтительные разбавители включают в себя 3,7-диметил-3-октанол, 1-додеканол, 1-деканол, 1-октанол, 1-пентанол, 1-гексанол, 2-гексанол, 2-октанол, 3-метил-3-пентанол, 2-пентанол, трет-амиловый спирт, трет-бутанол, 2-бутанол, 1-бутанол, 2-метил-2-пентанол, 2-этил-1-бутанол, этанол, 3,3-диметил-2-бутанол, 2-октил-1-додеканол, декановую кислоту, октановую кислоту, додекановую кислоту, их смеси и т. п.

Более предпочтительные разбавители включают в себя 3,7-диметил-3-октанол, 1-додеканол, 1-деканол, 1-октанол, 1-пентанол, 1-гексанол, 2-гексанол, 2-октанол, 1-додеканол, 3-метил-3-пентанол, 1-пентанол, 2-пентанол, трет-амиловый спирт, трет-бутанол, 2-бутанол, 1-бутанол, 2-метил-2-пентанол, 2-этил-1-бутанол, 3,3-диметил-2-бутанол, 2-октил-1-додеканол, их смеси и т. п.

По существу, нет никаких специальных ограничений на количество присутствующего разбавителя, если разбавитель наличествует. Если использован разбавитель, он может присутствовать в количестве в диапазоне от приблизительно 2 до приблизительно 70% масс., включая в диапазоне от приблизительно 5 до приблизительно 50% масс., и в диапазоне от приблизительно 15 до приблизительно 40% масс. от общей массы реакционных смесей (включая реакционноспособные и нереакционноспособные формулы). Могут быть использованы смеси разбавителей.

Реакционная смесь по настоящему изобретению может содержать: гидрофильный компонент, выбранный из DMA, NVP, HEMA, VMA, NVA и их смесей; Силиконосодержащий компонент, содержащий соединение формулы A; нереакционноспособный полимерный внутренний смачивающий агент (предпочтительно полиамид, более предпочтительно PVP или PVMA); и инициатор полимеризации.

Реакционная смесь может содержать: гидрофильный компонент, выбранный из DMA, HEMA и их смесей; силиконсодержащий компонент, выбранный из 2-гидрокси-3-[3-метил-3,3-ди(триметилсилокси)силилпропокси]пропилметакрилата (SiMAA), полидиметилсилоксана с концевыми монометакрилоксипропильной и моно-н-бутильной группами (mPDMS), полидиметилсилоксана с концевыми моно-(2-гидрокси-3-метакрилоксипропилокси)-пропильной и моно-н-бутильной группами (OH-mPDMS) и их смесей; нереакционноспособный полимерный внутренний смачивающий агент (предпочтительно полиамид, более предпочтительно PVP или PVMA); и инициатор полимеризации. Для гидрофильного компонента предпочтительными являются смеси DMA и HEMA. Для силиконсодержащего компонента предпочтительными являются смеси SiMAA и mPDMS.

Реакционная смесь может содержать: гидрофильный компонент, содержащий смесь DMA и HEMA; силиконосодержащий компонент, содержащий смесь OH-mPDMS, имеющую от 2 до 20 повторяющихся звеньев (предпочтительно смесь, имеющую от 4 до 15 повторяющихся звеньев). нереакционноспособный полимерный внутренний смачивающий агент (предпочтительно полиамид, более предпочтительно PVP или PVMA); и инициатор полимеризации. Реакционная смесь предпочтительно дополнительно содержит силиконсодержащий сшивающий агент, такой как ac-PDMS.

Реакционная смесь может содержать: от около 1 до около 15% масс. нереакционноспособного полимерного внутреннего смачивающего агента (предпочтительно полиамида, например, ациклического полиамида, циклического полиамида или их смесей); инициатор полимеризации; по меньшей мере один первый монофункциональный гидроксилзамещенный поли(двузамещенный силоксан), имеющий от 4 до 8 силоксановых повторяющихся звеньев (например, OH-mPDMS, где n равно от 4 до 8, предпочтительно n равно 4); по меньшей мере один второй гидроксилзамещенный поли(двузамещенный силоксан), представляющий собой монофункциональный гидроксилзамещенный поли(двузамещенный силоксан), имеющий от 10 до 200 или 10-100, или 10-50 или 10-20 силоксановых повторяющихся звеньев (например, OH-mPDMS, где n равно от 10 до 200 или 10-100, или 10-50, или 10-20, или предпочтительно n равно 15); от приблизительно 5 до приблизительно 35% масс. по меньшей мере одного гидрофильного мономера; и в некоторых случаях многофункциональный гидроксилзамещенный поли(двузамещенный силоксан), имеющий от 10 до 200 или от 10 до 100 силоксановых повторяющихся звеньев (например, ac-PDMS). Первый монофункциональный гидроксилзамещенный поли(двузамещенный силоксан) и второй гидроксилзамещенный поли(двузамещенный силоксан) предпочтительно присутствуют в концентрациях, обеспечивающих отношение массовой доли первого монофункционального гидроксилзамещенного поли(двузамещенного силоксана) к массовой доле второго гидроксилзамещенного поли(двузамещенного силоксана), равное 0,4-1,3 или 0,4-1,0.