Изобретение относится к литейному алюминиевому сплаву, который может очень хорошо заполнять форму при литье и также имеет высокую прочность в горячем состоянии после длительного срока эксплуатации при высоких рабочих температурах.

Также изобретение относится к деталям двигателей внутреннего сгорания, отлитых из алюминиевого сплава. Такие детали, в частности, являются головками цилиндров или блоками цилиндров двигателей.

Возрастающие требования, с одной стороны, к мощности двигателя и, с другой стороны, к минимизации расхода топлива и массы приводят к все более высоким требованиям к механической и термической стойкости деталей двигателя, отлитых из алюминиевых сплавов. Таким образом, литьевые алюминиевые сплавы, которые пригодны для изготовления таких деталей, должны иметь высокий предел текучести и при комнатной температуре и при рабочей температуре, высокую предельную деформацию, высокую теплопроводность, низкое тепловое расширение, высокое сопротивление ползучести, а также подходящие технологические свойства, которые включают хорошую жидкотекучесть и низкую склонность к образованию горячих трещин. В то же время, эти сплавы должны хорошо заполнять форму при литье, чтобы обеспечить надежное производство отливок.

Известно большое количество материалов, в которых реализованы эти частично противоположные требования к алюминиевым литьевым материалам. Эти материалы включают литейные алюминиевые сплавы группы сплавов Al-Si-Mg и Al-Si-Cu. Однако у этих сплавов при рабочих температурах свыше 250°C может происходить укрупнение упрочняющей фазы в результате диффузии элементов, способствующих упрочнению, таких как Cu, Mg и Zn, и, таким образом, наряду с этим происходит значительное снижение значений механических свойств. Цель разработки новых сплавов для алюминиевых отливок деталей двигателей внутреннего сгорания, следовательно, состоит в оптимизации высокой термостойкости (см. статью "Warmfeste Aluminiumgusslegierungen für Zylinderköpfe в direktem Wettbewerb" (Непосредственное сравнение жаропрочных алюминиевых литьевых сплавов для головок цилиндров), 6/2009 GIESSEREIPRAXIS, pages 199-202).

Известно, что добавлением больших количеств Cu можно увеличить термостойкость литейных Al сплавов. Одна группа сплавов, которые используют это положительное влияние Cu на термостойкость, известна под названием "AlCu7xx". К ним, например, относится сплав "AlCu7MnZr", который содержит, помимо Al и сопутствующих элементов, (мас. %) 6,72% Cu, 0,22% Zr, 0,11% Ti, 0,5% Mn, а также следы Fe, Mg и Zn, которые могут быть отнесены к примесям. Однако литейные алюминиевые сплавы этого типа, которые содержат Cu, с улучшенной термостойкостью сталкиваются с повышенной склонностью к горячим трещинам и значительно ограниченными литейными качествами. Таким образом, вышеуказанный сплав AlCu7MnZr также оказывается практически неспособным плотно заполнять литейную форму.

С учетом вышеописанного известного уровня техники, задачей настоящего изобретения является создание литейного алюминиевого сплава, который сохраняет высокие механические свойства в течение более длительной продолжительности эксплуатации при высоких температурах и в то же время может хорошо заполнять форму при литье.

Кроме того, отливки для двигателя внутреннего сгорания должны быть получены с оптимизированными механическими свойства для работы при высоких температурах и в то же время могут быть получены надежным способом на основе технологии литья.

Что касается литейного алюминиевого сплава, эта цель была решена в соответствии с изобретением тем, что состав такого сплава соответствует п. 1 формулы изобретения.

Что касается отливок, решение вышеуказанной задачи состоит в том, что такие отливки отлиты из литейного алюминиевого сплава в соответствии с изобретением. При этом сплав в соответствии с изобретением подходит, в частности, для изготовления технологией литья головок цилиндров, которые подвергаются воздействию экстремальных тепловых и механических нагрузок при работе.

Литейный алюминиевый сплав в соответствии с изобретением содержит, кроме алюминия и неизбежных примесей, полученных в процессе производства, мас. %: 6,0-8,0% Cu, 0,3-0,55% Mn, 0,18-0,25% Zr, 3,0-7,0% Si, 0,05-0,2% Ti, до 0,03% Sr, до 0,04% V и до 0,25% Fe.

Каждая из деталей, отлитых из литейного алюминиевого сплава, приготовленного в соответствии с изобретением, в среднем обязательно достигает предела прочности при растяжении Rm более 260 МПа, твердости НВ по Бринеллю по меньшей мере 90 НВ, предела текучести Rp0,2 по меньшей мере 170 МПа и предельной деформации по меньшей мере 1,65% при комнатной температуре со статической нагрузкой, в состоянии T6W, т.е. отожженный на твердый раствор и искусственно состаренный в течение 4 часов при 240°C.

После длительной термообработки при 300°C в течение 100 часов, которая соответствует практической работе в двигателе внутреннего сгорания с соответствующей длительностью, каждая из деталей, отлитых из литейного алюминиевого сплава согласно изобретению, в среднем имеет предел прочности при растяжении Rm по меньшей мере 190 МПа, предел текучести Rp0,2 по меньшей мере 90 МПа, твердость НВ по меньшей мере 67 НВ и предельную деформацию А по меньшей мере 3,5% при комнатной температуре со статической нагрузкой. Эти значения остаются стабильными после длительной эксплуатации при высоких температурах. Так, например, во время работы при 300°C продолжительностью более 500 часов практически не изменяются прочность и твердость, в отличие от которых предельная деформация увеличивается более чем на 4,5%.

Если механические свойства деталей, отлитых из литейного алюминиевого сплава согласно изобретению, измеряют после термообработки в течение 500 часов при 300°C при температуре термообработки 300°C, то соответственно в среднем предел прочности при растяжении Rm составляет по меньшей мере 80 МПа, предел текучести Rp0,2 по меньшей мере 60 МПа и предельная деформация по меньшей мере 24%.

Высокая термостойкость литейного алюминиевого сплава согласно изобретению, следовательно, значительно выше, чем обычных литейных алюминиевых сплавов, используемых в настоящее время в качестве стандарта для литья деталей двигателя внутреннего сгорания. В то же время, механические свойства деталей, отлитых из алюминиевого сплава в соответствии с изобретением, поставляемых в состоянии T6W, находятся на уровне обычных высокопрочных сплавов AlCu7xx. В отличие от этих сплавов, литейные алюминиевые сплавы в соответствии с изобретением отличаются, однако, хорошими литейными качествами и оптимальной стойкостью к затвердеванию. Практические испытания показали, что детали, отлитые из литейного алюминиевого сплава согласно изобретению, не имеют оптически заметных трещин и по возможности не имеют пор. Литейный алюминиевый сплав в соответствии с изобретением, таким образом, позволяет с помощью литья надежно получать отливки деталей, которые имеют оптимальную стойкость даже при высоких рабочих температурах.

Cu содержится в сплаве согласно изобретению в количестве 6,0-8,0 мас. % для обеспечения необходимой термостойкости. В то же время, Cu способствует прочности при высокой температуре литейного алюминиевого сплава. Это позитивное влияние Cu может быть, в частности, надежно обеспечено в литейном алюминиевом сплаве в соответствии с изобретением, если содержание Cu составляет по меньшей мере 6,5 мас. %. В то же время негативное влияние присутствия Cu на механические свойства, такие как уменьшение предельной деформации, может быть, в частности, надежно устранено тем, что содержание меди в литейном алюминиевом сплаве в соответствии с изобретением, ограничено не более 7,5 мас. %.

Содержание Si в литейном алюминиевом сплаве согласно изобретению составляет 3,0-7,0 мас. %. При этом соответствующим контролем содержания Si в этом диапазоне содержания может быть сделан акцент с одной стороны на литейные качества и с другой стороны на термостойкость.

Максимальные механические свойства деталей, отлитых из литейного алюминиевого сплава согласно изобретению, с достаточными литейными качествами может быть достигнуты тем, что содержание Si в литейном алюминиевом сплаве согласно изобретению составляет менее 5,0 мас. %. Стойкость литейного алюминиевого сплава согласно изобретению к колебаниям в формировании фазы может быть увеличена за счет того, что содержание Si увеличивают по меньшей мере до 3,5 мас. %. В случае такого повышенного содержания Si было показано, что литейный алюминиевый сплав в соответствии с изобретением стабилен в отношении его свойств и его поведения во время термообработки. В то же время, диапазон, в котором достигается максимальная прочность с надежными технологическими литейными качествами, в частности, при высокой температуре эксплуатации, может быть, в частности, надежно достигнут ограничением содержания Si не более 4,5 мас. %.

С другой стороны, например, для изготовления филигранных, сложной формы деталей, для достижения оптимальных литейных качеств и в то же время превосходной термостойкости, содержание Si в литейном алюминиевом сплаве согласно изобретению может быть увеличено до 5,0 мас. %, в частности, 5,5 мас. %. Литейный алюминиевый сплав в соответствии с изобретением, который, с одной стороны, оптимизирован по отношению к литьевым качествам и, с другой стороны, по отношению к термостойкости, получается, если содержание Si ограничено не более 7 мас. %, в частности, не более 6,5 мас. %.

Содержание Mn 0,3-0,55 мас. % способствует увеличению прочности деталей, отлитых из литейного алюминиевого сплава согласно изобретению. Этот положительный эффект, в частности, имеет место, если содержание Mn в литейном алюминиевом сплаве согласно изобретению составляет 0,4-0,55 мас. %.

Zr в количестве 0,18-0,25 мас. % в значительной степени способствует измельчению зерна в структуре отливки, отлитой из литейного алюминиевого сплава согласно изобретению. Кроме того, Zr способствует прежде всего повышенной термостойкости и, следовательно, прочности при температурах более 250°C. Поэтому его применяют, в частности, если содержание Zr в литейном алюминиевом сплаве согласно изобретению составляет 0,2-0,25 мас. %.

Также содержание Ti в литейном алюминиевом сплаве в соответствии с изобретением 0,05-0,2 мас. % обеспечивает формирование мелкозернистой структуры и способствуют повышению прочности. Для того чтобы иметь возможность использовать этот эффект особенно надежно, может быть целесообразным задать содержание титана в литейном алюминиевом сплаве согласно изобретению по меньшей мере 0,08 мас. %. Верхняя граница интервала, в котором можно ожидать оптимизированное влияние титана, присутствующего в литейном алюминиевом сплаве в соответствии с изобретением, составляет 0,12 мас. %.

Sr необязательно добавляют к литейному алюминиевому сплаву в соответствии с изобретением для очистки. Поэтому добавление Sr полезно, в частности, для литейных алюминиевых сплавов в соответствии с изобретением, содержание Si в которых составляет по меньшей мере 5,0 мас. %. Поэтому целесообразным является содержание Sr по меньшей мере 0,015 мас. %. В частности, для низкого содержания Si, тем не менее, достаточно добавить при необходимости до 0,025 мас. % в литейный алюминиевый сплава для того, чтобы также достичь эффекта очистки.

В соответствии с вышеуказанными пояснениями, первый вариант литейного алюминиевого сплава согласно изобретению, для которого акцент сделан на достаточных литейных качествах одновременно с максимальными механическими свойствами, содержит, масс. %: 6,0-8,0% Cu, 0,3-0,55% Mn, 0,18-0,25% Zr, до 0,25% Fe, от 3,0 до менее 5,0 Si, 0,05-0,2% Ti, до 0,04% V и до 0,025% Sr. Осуществление этого варианта, который дополнительно оптимизирован по литейным свойствам относительно максимизированных механических свойств, состоит из алюминия и неизбежных примесей, а также, мас. %: 6,5-7,5 мас. % Cu, 0,4-0,55 мас. % Mn, 0,20-0,25% Zr, до 0,12% Fe, 3,5-4,5% Si, 0,08-0,12% Ti, до 0,02% V и 0,05-0,02% Sr.

Если, однако, литейный алюминиевый сплав в соответствии с изобретением изменяется так, что акцент сделан на дальнейшем улучшении литейных качеств одновременно с все еще очень хорошими механическими свойствами, литейный алюминиевый сплав в соответствии с изобретением содержит, мас. %: 6,0-8,0% Cu, 0,3-0,55% Mn, 0,18-0,25% Zr, до 0,25% Fe, 5,0-7,0 Si, 0,05-0,02% Ti, до 0,04% V и 0,01-0,03% Sr. Осуществление этого варианта, который оптимизирован в отношении литейных качеств с высокими механическими свойствами, состоит в сплаве из алюминия и сопутствующих элементов, поступающих в процессе производства, а также, мас. %: 6,5-7,5 мас. % Cu, 0,4-0,55 мас. % Mn, 0,20-0,25% Zr, до 0,12% Fe, 5,5-6,5% Si, 0,08-0,12% Ti, до 0,02% V и 0,015-0,03% Sr.

Далее изобретение более подробно поясняется посредством примеров его осуществления. В описании представлены:

Фиг. 1 является схемой, в которой соответствующие механические свойства, определенные при комнатной температуре, образцов, отлитых из трех литейных алюминиевых сплавов E1, Е2, E3, в соответствии с изобретением, сравниваются с механическими свойствами отлитого образца, изготовленного из сплава сравнения V, каждый в состоянии T6W.

Фиг. 2 является схемой, в которой соответствующие предел прочности при растяжении Rm, предел текучести Rp0,2 и предельная деформация А, определенные при 300°C, образцов, отлитых из трех литейных алюминиевых сплавов E1, Е2, E3, в соответствии с изобретением, и сравнительного образца V, сравнивают после соответствующий термообработки, выполненной при 300°C в течение 500 часов.

Фиг. 3 является схемой, в которой соответствующие предел прочности при растяжение Rm и предел текучести Rp0,2, определенные при 250°C, образцов, отлитых из литейного алюминиевого сплава Е1, согласно изобретению, и стандартных литейных сплавов AlSi6Cu4 и AlSi7Cu0.5Mg, сравнивают после соответствующей термообработки при 250°C в течение 500 часов.

Фиг. 4 является схемой, в которой соответствующие предел прочности при растяжении Rm и предел текучести Rp0,2, определенные при 300°C, образцов, отлитых из литейного алюминиевого сплава Е1, согласно изобретению, и стандартных литейных сплавов AlSi6Cu4 и AlSi7Cu0.5Mg, сравниваются после соответствующей термообработки при 300°C в течение 500 часов.

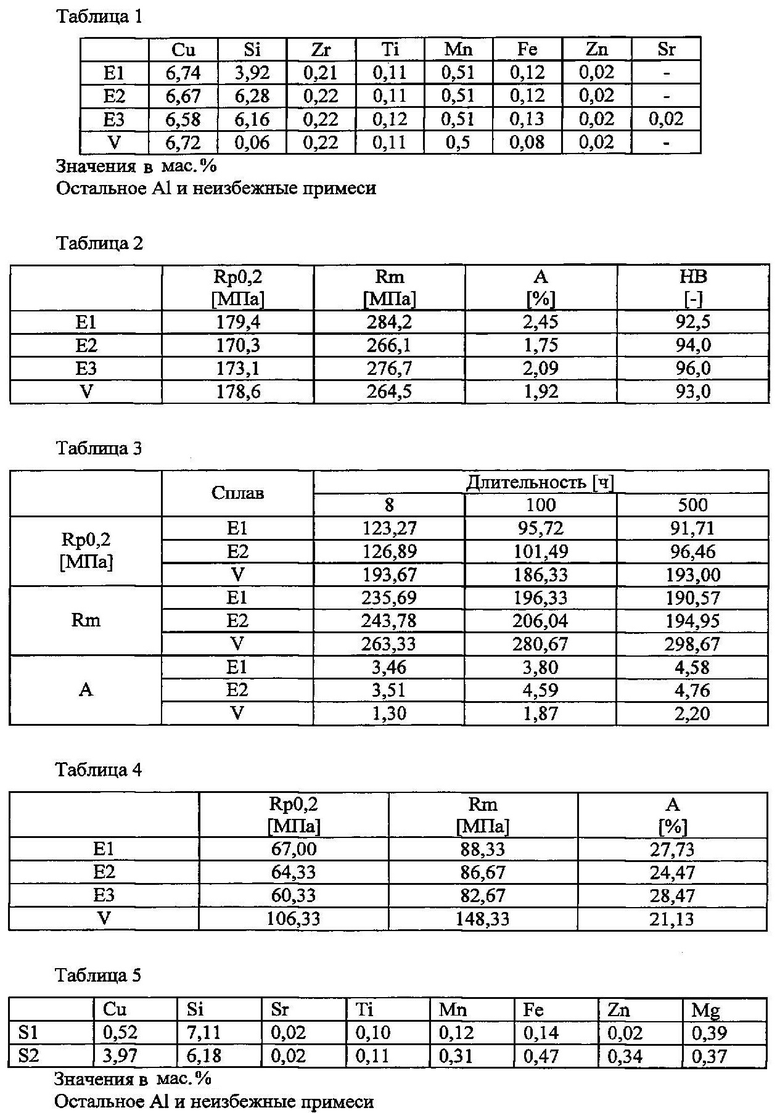

Осуществляют плавку трех литейных алюминиевых сплавов E1, Е2, E3 согласно изобретению, состав которых указан в таблице 1. Для сравнения проводят плавку сплава V сравнения, состав которого аналогичным образом приведен в таблице 1, соответствующего известному литейному алюминиевому сплаву "AlCu7MnZr".

Головки цилиндров отливают из литейных алюминиевых сплавов E1, Е2, E3, V, которые прошли обработку T6W после твердения. В описании головки цилиндров термически обработаны на твердый раствор при 480-500°C соответственно более семи с половиной часов, с последующей закалкой водой и затем состариванием свыше четырех часов при 240°C. Затем механические свойства предел прочности при растяжении Rm, предел текучести Rp0,2, твердость НВ и предельная деформация определяются для обработанных таким образом головок цилиндров в области камер сгорания. В описании испытывают соответственно сорок отлитых образцов, состоящих из литейных алюминиевых сплавов Е1 и Е2, и соответственно пятнадцать отлитых образцов, состоящих из литейного алюминиевого сплава E3 и сравнительного сплава V. Среднее арифметическое механических свойств, определенных для каждого из литейных образцов, приведено в таблице 2 и подробно представлено на фиг. 1 графически.

Для того чтобы проверить влияние температуры на значения механических характеристик во времени, головки цилиндров, отлитые из литейных алюминиевых сплавов E1, Е2 и V, подвергают длительной термообработке, в которой они выдерживаются при температуре 300°C сначала в течение восьми часов, затем в течение 100 часов и наконец в течение 300 часов. Образец извлекают из камеры сгорания из каждой термообработанной таким образом головки цилиндров после завершения каждого периода термообработки и определяют предел текучести Rp0,2, предел прочности при растяжении Rm и предельную деформацию А при комнатной температуре этих отлитых образцов. Среднее арифметическое механических свойств, определенное для обработанных таким образом отлитых образцов, указано в таблице 3. Результаты испытаний показывают, что через 100 часов предел прочности при растяжении Rm и предел текучести Rp0,2 по существу стабильны в случае головок цилиндров, отлитых из литейных алюминиевых сплавов E1, Е2 в соответствии с изобретением, в то время как предельная деформация А увеличивается. Головки цилиндров, изготовленные из сплава сравнения, каждая имеет более высокую прочность, однако их предельная деформация А лежит значительно ниже предельной деформации А, определенной в образцах в соответствии с изобретением соответственно

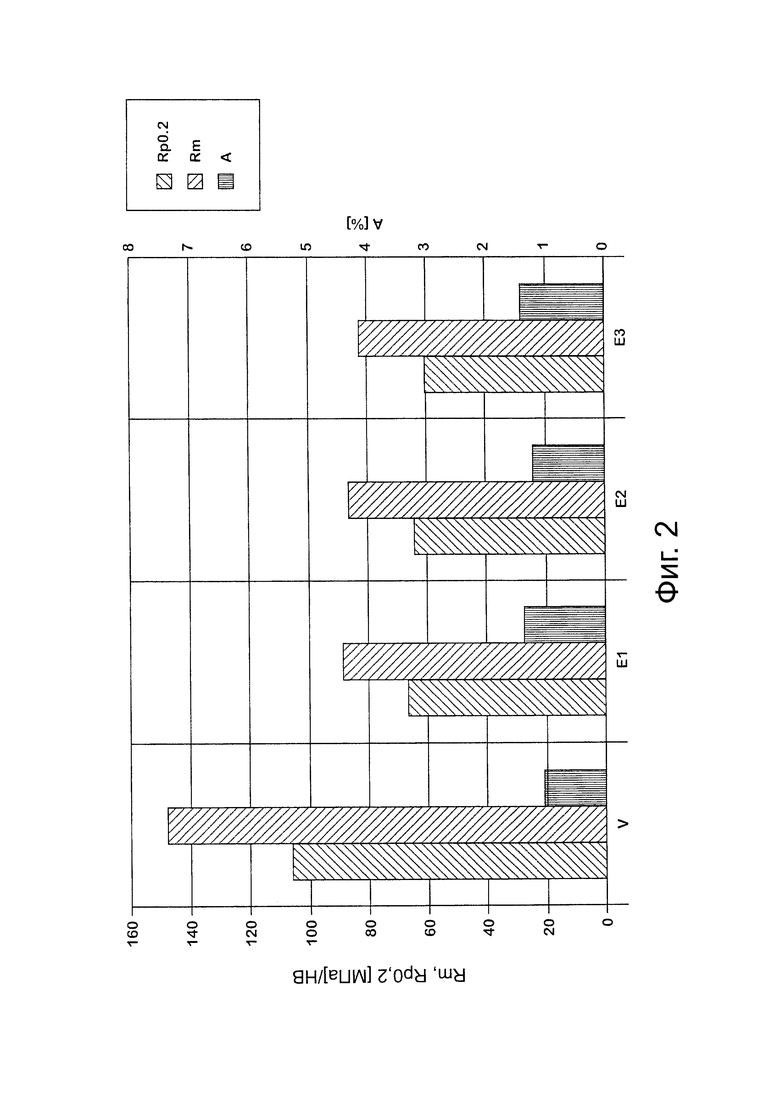

Наконец, дополнительные головки цилиндров, изготовленные из сплавов E1, Е2, E3 и V согласно изобретению проходят длительную термообработку, которую также проводят при 300°C и которая длится свыше 500 часов. Для них также определяют предел текучести Rp0,2, предел прочности при растяжении Rm и предельную деформацию А, определенные на образцах при 300°C, в свою очередь отобранных из области камеры сгорания. Среднее арифметическое значение из полученных значений приведено в таблице 4 и представлено на фиг. 2.

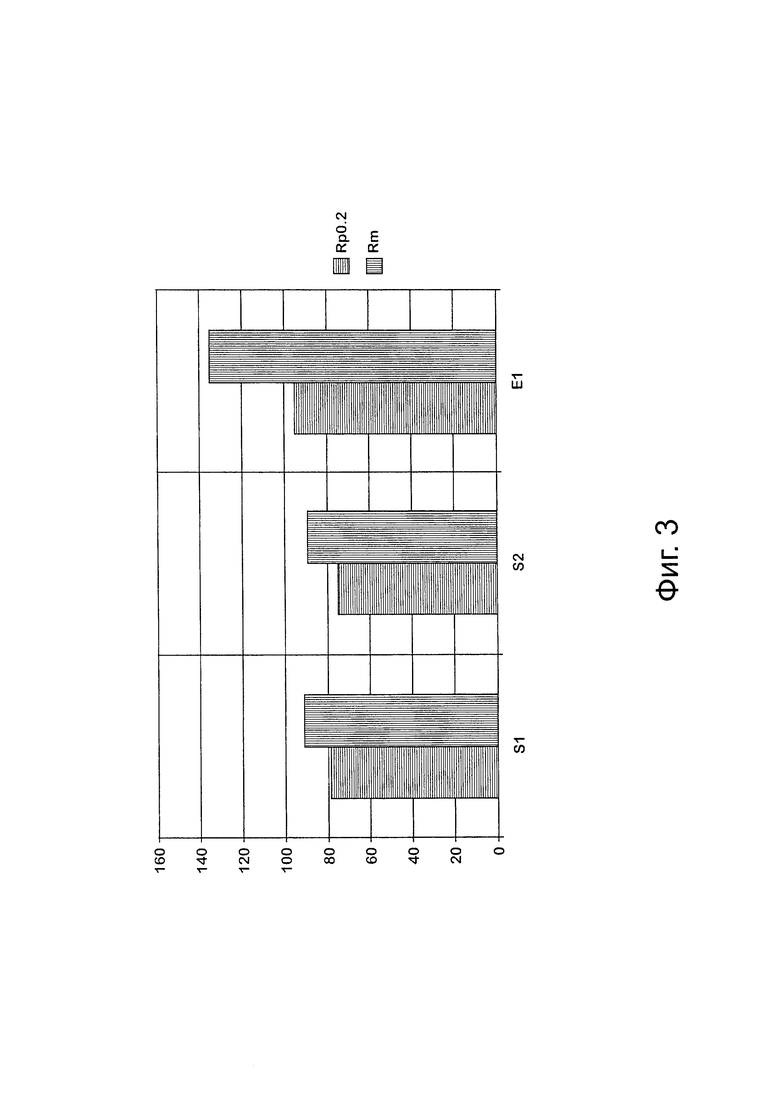

Дополнительно к испытаниям на образцах, изготовленных из сплавов E1, Е2, E3 согласно изобретению и высокожаропрочного сплава V, сравнение также проведено с обычными стандартными литейными сплавами, литейные качества которых, в отличие от сплава сравнения V, у которого явно хуже литейные качества, сопоставимы с литейными качествами сплавов в соответствии с изобретением. Для этого такие же головки цилиндров, что и для образцов E1, Е2, E3 и V, изготавливают из стандартных литейных сплавов S1 и S2, составы которых перечислены в таблице 5, соответствующих известным литейным алюминиевым сплавам "AlSi7Cu0.5Mg" и "AlSi6Cu4". Каждую головку цилиндров, отлитую из стандартных сплавов S1 и S2, подвергают термообработке, типичной для них. Таким образом, головки цилиндров, отлитые из сплава S1, проходят воздушную термообработку Т6, и головки цилиндров, отлитые из сплава S2, проходят термообработку T6W.

Для сравнения жаропрочности сплавов в соответствии с изобретением со стандартными сплавами, используемыми в настоящее время, образцы, полученные из сплавов S1, S2 и сплава Е1 в соответствии с изобретением, подвергают длительной термообработке при 250°C, продолжающейся более 500 часов. Затем определяют при 250°C предел текучести Rp0,2 и предел прочности при растяжении Rm для образцов, которые отобраны из области камеры сгорания. Среднее арифметическое значение полученных значений приведены в таблице 6 и представлены на фиг. 3.

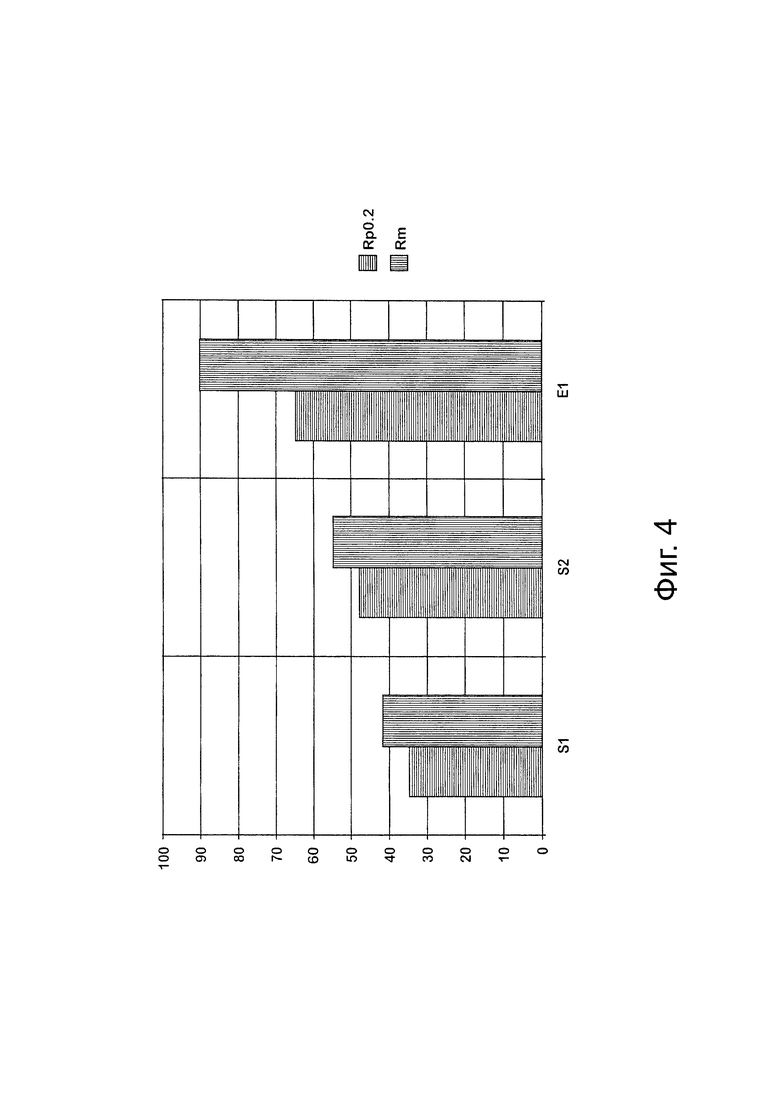

Наконец, дополнительные головки цилиндров, полученные из сплава Е1 согласно изобретению и стандартных сплавов S1 и S2, проходят длительную термообработку, которую выполняют при 300°C и которая длится свыше 500 часов. Затем определяют при 300°C предел текучести Rp0,2 и предел прочности при растяжении Rm для образцов, которые в свою очередь отобраны из области камеры сгорания. Среднее арифметическое значений, полученных таким образом, приведено в таблице 7 и представлено на фиг. 4.

Испытания доказывают, что для головок цилиндров, отлитых из сплавов E1, Е2, E3 согласно изобретению, не удалось обнаружить трещины и в структуре отливок преимущественно отсутствуют поры. Значения прочности, определенные для каждой из отливок, состоящих из литейных алюминиевых сплавов E1, Е2, E3 согласно изобретению, действительно после высокотемпературной нагрузки ниже, чем в случае сравнительного сплава V. Литейные алюминиевые сплавы E1, Е2, E3 в соответствии с изобретением также могут быть отлиты в крупномасштабных условиях без проблем и эксплуатационно надежным образом. В то же время испытания доказывают, что прочность головок цилиндров, отлитых из литейных алюминиевых сплавов E1, Е2, E3 в соответствии с изобретением, вдвое выше прочности стандартных сплавов с сопоставимыми литейными качествами.

Изобретение относится к литейным сплавам на основе алюминия и может быть использовано для изготовления деталей двигателя внутреннего сгорания. Сплав содержит, мас. %: Cu 6,0-8,0, Mn 0,3-0,55, Zr 0,18-0,25, Si 3,0-7,0, Ti 0,05-0,2, Sr до 0,03, V до 0,04, Fe до 0,25, остальное - алюминий и неизбежные примеси. Литейный алюминиевый сплав имеет высокие механические свойства после длительного срока эксплуатации при высоких температурах и в то же время может хорошо заполнять форму при литье. Кроме того, отливки в соответствии с изобретением имеют оптимизированные механические свойства в процессе эксплуатации при высоких температурах и в то же время надежно могут быть изготовлены по технологии литья. 2 н. и 10 з. п. ф-лы, 4 ил., 6 табл.

1. Литейный алюминиевый сплав, содержащий, мас.%:

2. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Si в нем составляет менее 5,0 мас. %.

3. Литейный алюминиевый сплав по п. 2, характеризующийся тем, что содержание Si в нем составляет по меньшей мере 3,5 мас. %.

4. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Si в нем составляет по меньшей мере 5,0 мас. %.

5. Литейный алюминиевый сплав по п. 4, характеризующийся тем, что содержание Si в нем составляет по меньшей мере 5,5 мас. %.

6. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Сu в нем составляет не более 7,0 мас. %.

7. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Мn в нем составляет 0,4-0,55 мас. %.

8. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Zr в нем составляет 0,2-0,25 мас. %.

9. Литейный алюминиевый сплав по п. 1, характеризующийся тем, что содержание Ti в нем составляет 0,08-0,12 мас. %.

10. Литейный алюминиевый сплав по любому из пп. 1-9, характеризующийся тем, что содержание Sr в нем составляет по меньшей мере 0,015 мас. %.

11. Отливка для детали двигателя внутреннего сгорания, полученная из литейного алюминиевого сплава по любому из пп. 1-10.

12. Отливка по п. 11, отличающаяся тем, что она представляет собой головку цилиндра.

| DE 102011083968 A1, 04.04.2013 | |||

| DE 102009012073 A1, 09.09.2010 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2306351C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| Литейный сплав на основе алюминия | 2002 |

|

RU2224811C2 |

Авторы

Даты

2017-01-10—Публикация

2014-07-15—Подача