Изобретение относится к алюминиевому сплаву для изготовления полуфабрикатов или деталей автомобилей. Кроме того, изобретение относится к способу изготовления полосы алюминиевого сплава, и соответственно к применению полученной полосы алюминиевого сплава.

Полуфабрикаты и детали для автомобилей должны удовлетворять различным требованиям в зависимости от их расположения и функционального назначения в автомобиле, особенно с точки зрения их механических свойств и коррозионной стойкости.

В случае внутренних дверных панелей, например, механические свойства, в основном, определяются жесткостью, которая, в частности, зависит от формовки указанных деталей. Для сравнения, прочность менее важна, хотя используемые материалы не должны быть слишком мягкими. В то же время, хорошая формуемость очень важна, так как детали и полуфабрикаты, как правило, претерпевают сложные процессы формовки, например, при изготовлении внутренних дверных панелей. Особенно это относится к бескаркасным деталям, которые выполнены из одной части металлического листа, таким как, например, внутренняя часть двери из листового металла со встроенным оконным блоком. За счет исключения соединительных операций, такие детали имеют преимущества в стоимости по сравнению с оконным блоком из профиля.

Было бы особенно выгодно, если бы соответствующие полуфабрикаты или детали могли бы штамповаться из алюминиевого сплава на оборудовании для стальных деталей, так как алюминиевые или стальные детали затем могут быть изготовлены при необходимости на том же оборудовании, тем самым уменьшая или устраняя инвестиции и эксплуатационные расходы на дополнительное оборудование.

По вышеуказанным причинам, существует большой интерес в автомобильной промышленности к алюминиевым сплавам средней прочности с очень хорошей формуемостью, в частности, если у них лучше формуемость, чем стандартного сплава АА (Ассоциация производителей алюминия) 5005 (AlMg1), например.

Помимо механических свойств коррозионная стойкость также является основным фактором для автомобилей, поскольку детали автомобиля, например внутренние дверные панели, подвергаются действию брызг, конденсата или осадков. Поэтому желательно, чтобы детали автомобиля имели хорошую стойкость к различным коррозионным воздействиям, в частности межкристаллитной коррозии и нитевидной коррозии.

Нитевидная коррозия является термином, используемым для типа коррозии, которая происходит на деталях с покрытием и имеет вид волосков. Нитевидная коррозия происходит при высокой влажности в присутствии хлорид-ионов.

Ранее были предприняты попытки изготовления полуфабрикатов и деталей автомобилей из сплава АА 8006 (AlFe1.5Mn0.5). Хотя полуфабрикаты, имеющие достаточную прочность и очень хорошую формуемость, могут быть изготовлены из этого сплава, соответствующие детали очень восприимчивы к нитевидной коррозии после окраски, так что сплав АА 8006 не подходит для покрытых, в частности окрашенных, деталей, таких как внутренние дверные панели.

Отверждаемые А.А.6ххх сплавы являются очень прочными и с высокой стойкостью к межкристаллитной и нитевидной коррозии, но их значительно сложнее формовать, чем АА 8006, и, следовательно, не очень хорошо подходят для изготовления сложных деталей, таких как, например, внутренние дверные панели. Кроме того, производство полуфабрикатов и деталей из сплава АА 6ххх является очень сложным и дорогим, так как они должны пройти непрерывный отжиг в качестве специальной технологической стадии.

АА 5ххх сплавы с высоким содержанием магния объединяют хорошие прочностные свойства с очень хорошей формуемостью. Однако эта формуемость не равна формуемости стали, что приводит к ограничениям в конструкции деталей. Кроме того, указанные сплавы подвержены межкристаллитной коррозии. Стальные материалы имеют высокую формуемость, но их масса высока для той же жесткости, и они также подвержены коррозии.

На основе этого известного уровня техники целью настоящего изобретения является создание алюминиевого сплава для изготовления полуфабрикатов или деталей для автомобилей, который имеет очень хорошую формуемость, среднюю прочность и устойчив к коррозии. Кроме того, следует разработать соответствующий способ изготовления полосы алюминиевого сплава из указанного алюминиевого сплава, который (способ) может быть реализован относительно недорого. Наконец, целью настоящего изобретения также является изготовление соответствующей полосы алюминиевого сплава и предпочтительные способы применения полосы и сплава.

Что касается алюминиевого сплава, вышеуказанная цель достигается согласно изобретению тем, что детали из алюминиевого сплава имеют следующее содержание в массовых процентах:

остальное алюминий, неизбежные примесные элементы, отдельно взятые <0,05%, в общем <0,15%,

и общее содержание Mg и Cu удовлетворяет следующему соотношению в % мас.

0,15%≤Mg+Cu≤0,25%.

Алюминиевый сплав в соответствии с изобретением основан на сплаве АА 3ххх типа, в частности, АА 3103 (AlMn1). Хотя такие сплавы имеют очень хорошую формуемость, обычно они слишком мягкие для многих применений, таких как детали автомобилей. Хотя прочность алюминиевого сплава может быть увеличена добавлением определенных легирующих элементов, в частности Mg и Cu, но это также приводит к значительному снижению пластичности и вместе с этим низкой формуемости.

Одним из результатов, полученных в рамках настоящего изобретения, является то, что необходимо точно контролировать общее содержание меди и магния в алюминиевом сплаве согласно изобретению для получения искомых механических свойств, то есть условный предела текучести Rp0,2, по меньшей мере, 45 МПа, равномерное удлинением Ag, по меньшей мере, 23% и относительное удлинение при разрыве А80 мм, по меньшей мере, 30%, и хорошей коррозионной стойкости. В экспериментах было установлено, что сочетание прочности и формуемости алюминиевого сплава, что является предпочтительным для описанных применений, достигается при общем содержании Mg и Cu 0,15-0,25 мас.%

В частности, общее содержание магния и меди должно быть не менее 0,15 мас.%, предпочтительно, по меньшей мере, 0,16 мас.%, в частности, по меньшей мере, 0,17 мас.%, чтобы придать алюминиевому сплаву достаточную прочность, в частности, с условным пределом текучести Rp0,2, по меньшей мере, 45 МПа. С другой стороны, общее содержание Mg и Cu должно быть ограничено максимум 0,25 мас.%, предпочтительно не более 0,23 мас.%, в частности, не более 0,20 мас.%, поскольку в противном случае равномерное удлинение Ag и относительное удлинение при разрыве А80 мм слишком значительно снижаются, а именно, в частности, ниже 23% в случае Ag и ниже 30% в случае A80 мм. Под общим содержанием магния и меди обычно понимается сумма двух отдельно взятых содержаний Mg и Cu в мас.%

Что касается содержания отдельных компонентов, содержание Cu в алюминиевом сплаве составляет не более 0,20 мас.%, предпочтительно не более 0,125 мас.%, более предпочтительно не более 0,10 мас.%, в частности, не более 0,05 мас.%, и содержание магния не более 0,25 мас.%, предпочтительно не более 0,2 мас.% Алюминиевый сплав дополнительно имеет содержание магния предпочтительно, по меньшей мере, 0,06 мас.%, более предпочтительно, по меньшей мере, 0,10 мас.%, в частности, по меньшей мере, 0,15 мас.% В одном осуществлении содержание Mg в алюминиевом сплаве предпочтительно находится в диапазоне 0,08-0,25 мас.%

Как описано выше, опытами было доказано, что алюминиевый сплав в соответствии с изобретением имеет высокую формуемость и среднюю прочность. Соответственно, алюминиевый сплав может быть использован преимущественно для полуфабрикатов и деталей автомобилей, изготовление которых включает сложные процессы формовки. Таким образом, изобретение также относится к применению вышеуказанного алюминиевого сплава для изготовления полуфабрикатов или деталей автомобиля. При определенных обстоятельствах, даже возможно достичь такой хорошей формуемости алюминиевого сплава, что полуфабрикаты и детали могут формоваться из сплава на штамповочном оборудовании для стальных деталей.

Кроме того, в экспериментах было показано, что алюминиевый сплав согласно изобретению имеет хорошую коррозионную стойкость. В частности, отсутствует межкристаллитная коррозия в сплавах типа АА 3ххх, к которому принадлежит описанный выше сплав. В частности, лабораторными испытаниями доказано, что алюминиевый сплав согласно изобретению имеет значительно более высокую стойкость к нитевидной коррозии, чем АА 8006 сплавы, например.

Эффект отдельных легирующих компонентов поясняется далее:

Сочетание содержания Fe и Si в указанных количествах, содержания Mn в сплаве 0,9-1,5 мас.%, предпочтительно 1,0-1,4 мас.%, в частности, 1,0-1,2 мас.% приводит, в частности, к относительно равномерно распределенным, компактным частицам четвертичной α-Al(Fe, Mn)Si фазы, которые увеличивают прочность алюминиевого сплава без отрицательного влияния на другие свойства, такие как формуемость или коррозионное поведение.

Элементы - титан, хром, ванадий и в особенности цирконий - могут препятствовать рекристаллизации в ходе окончательного отжига, что отрицательно влияет на формуемость алюминиевого сплава. Для достижения более хорошей формуемости содержание Ti, Cr, V и Zr в алюминиевом сплаве составляет не более 0,05 мас.% каждого и предпочтительно содержание Zr составляет не более 0,02 мас.%

Содержание всех других неизбежных примесных элементов по отдельности составляет менее 0,05 мас.% и в сумме менее 0,15 мас.%, так что они не приводят к образованию какой-либо нежелательной фазы и/или негативному влиянию на свойства материала.

В первом предпочтительном осуществлении содержание магния в алюминиевом сплаве больше, чем содержание Cu в алюминиевом сплаве. Таким образом, коррозионное поведение алюминиевого сплава может быть дополнительно улучшено, в частности, в отношении нитевидной коррозии. Соответственно, испытания на нитевидную коррозию на образцах металлического листа, изготовленных из различных алюминиевых сплавов, показали, что алюминиевые сплавы в соответствии с этим первым осуществлением могут быть использованы для изготовления алюминиевых изделий, в частности, полуфабрикатов или деталей автомобилей, в которых очень мало или практически отсутствует нитевидная коррозия в испытаниях.

В другом осуществлении формуемость алюминиевого сплава дополнительно улучшается тем, что алюминиевый сплав содержит Cr≤0,02 мас.%, предпочтительно ≤0,01 мас.%, и/или V≤0,02 мас.%, предпочтительно ≤0,01 мас.%, и/или Zr≤0,01 мас.%

Титан может быть добавлен в качестве добавки, измельчающей зерно, например, в форме прутка или стержней Ti-борида в ходе непрерывной разливки алюминиевого сплава. Соответственно в другом осуществлении алюминиевый сплав содержит Ti, по меньшей мере, 0,01 мас.%, предпочтительно, по меньшей мере, 0,015 мас.%, в частности, по меньшей мере, 0,02 мас.%

В другом осуществлении свойства алюминиевого сплава могут быть улучшены тем, что алюминиевый сплав содержит Fe≤0,7 мас.%, предпочтительно ≤0,6 мас.%, в частности, ≤0,5 мас.% При дальнейшем ограничении содержания Fe предотвращается увеличение склонности к нитевидной коррозии алюминиевого сплава.

Кроме того, алюминиевый сплав предпочтительно содержит Si≤0,4 мас.%, предпочтительно ≤0,3 мас.%, в частности, ≤0,25 мас.% Дополнительное ограничение содержания Si может предотвратить сплав от значительного ухудшения формуемости.

Для повышения прочности алюминиевый сплав предпочтительно дополнительно содержит Fe, по меньшей мере, 0,10 мас.%, предпочтительно, по меньшей мере, 0,25 мас.%, в частности, по меньшей мере, 0,40 мас.% и/или содержание кремния составляет, по меньшей мере, 0,06 мас.%, предпочтительно, по меньшей мере, 0,10 мас.%, в частности, по меньшей мере, 0,15 мас.%

В предпочтительном осуществлении подходящие прочность и формуемость алюминиевого сплава достигаются тем, что легирующие компоненты алюминиевого сплава имеют следующее содержание в массовых процентах:

остальное алюминий, неизбежные примесные элементы по отдельности <0,05%, в сумме <0,15%,

в котором общее содержание Mg и Cu удовлетворяет соотношению в мас.%

0,15%≤Mg+Cu≤0,25%.

Формуемость этого сплава может быть улучшена тем, что сплав содержит V≤0,02 мас.%, и/или цирконий ≤0,01 мас.% Кроме того, измельчение зерна может быть также улучшено с содержанием Ti, по меньшей мере, 0,01 мас.%

В предпочтительном осуществлении алюминиевого сплава очень хорошая формуемость и адекватная прочность достигаются тем, что легирующие компоненты алюминиевого сплава имеют следующее содержание в массовых процентах:

остальное алюминий, неизбежные примесные элементы по отдельности <0,05%, в сумме <0,15%,

в котором общее содержание Mg и Cu удовлетворяет соотношению в мас.%

0,15%≤Mg+Cu≤0,20%.

Формуемость этого сплава может быть улучшена тем, что сплав содержит V≤0,02 мас.% и/или цирконий ≤0,01 мас.% Кроме того, измельчение зерна может быть улучшено с содержанием Ti, по меньшей мере, 0,01 мас.%

Цель, описанная выше, дополнительно решена в соответствии с изобретением способом изготовления полосы алюминиевого сплава из алюминиевого сплава в соответствии с изобретением, включающим следующие стадии:

- отливки слитка для прокатки из алюминиевого сплава в соответствии с изобретением;

- гомогенизации слитка для прокатки при 480-600°C в течение, по меньшей мере, 0,5 ч;

- горячей прокатки слитка для прокатки при 280-500°C для формирования полосы алюминиевого сплава;

- холодной прокатки полосы алюминиевого сплава до конечной толщины; и

- рекристаллизационного окончательного отжига полосы алюминиевого сплава.

Стадии вышеописанного способа осуществляют, в частности, в данном порядке.

В экспериментах было установлено, что этим способом можно изготовить полосу алюминиевого сплава с высокой формуемостью, средней прочностью и стойкую к коррозии, в особенности по отношению к межкристаллитной и нитевидной коррозии. Кроме того, этим способом можно экономно изготовить полосу алюминиевого сплава, так как способ включает стандартные стадии процесса (т.е. непрерывной разливки, гомогенизации, горячей прокатки, холодной прокатки, смягчающего отжига) и не обязательно требует специальных сложных стадий процесса, таких как непрерывный отжиг полосы.

Слиток для прокатки предпочтительно отливают непрерывной разливкой под давлением. Альтернативно, однако, также может быть использован, например, способ литья полосы.

Эффект гомогенизации слитка для прокатки при 480-600°C, предпочтительно при 500-600°C, в частности, при 530-580°C, в течение, по меньшей мере, 0,5 ч, состоит в том, что после окончательного отжига полоса алюминиевого сплава имеет мелкозернистую микроструктуру с хорошей прочностью и формуемостью. Эти свойства могут быть дополнительно улучшены тем, что слиток для прокатки гомогенизируют в течение не менее 2 ч.

Горячую прокатку слитка для прокатки проводят при температуре 280-500°C, предпочтительно 300-400°C, в частности 320-380°C. Во время горячей прокатки слиток для прокатки предпочтительно прокатывают до толщины 3-12 мм. Это гарантирует, что во время последующей холодной прокатки достигается достаточное обжатие при прокатке, предпочтительно, по меньшей мере, 70%, предпочтительно, по меньшей мере, 80%, которое является одним из определяющих факторов значений прочности, формуемости и относительного удлинения полосы алюминиевого сплава.

Холодная прокатка полосы алюминиевого сплава может проводиться за один или несколько проходов. Полосу алюминиевого сплава предпочтительно прокатывают до конечной толщины 0,2-5 мм, предпочтительно 0,25-4 мм, в частности, 0,5-3,6 мм. Эти диапазоны толщины особенно хорошо подходят для достижения искомых свойств материала полосы алюминиевого сплава.

Окончательным отжигом алюминиевой полосы можно получить мелкозернистую, полностью кристаллическую микроструктуру с хорошей прочностью и формуемостью. Таким образом, процесс окончательного отжига является стадией рекристаллизационного смягчающего отжига. Окончательный отжиг может проводиться, в частности, в камерной печи при температуре 300-400°C, предпочтительно 320-360°C или в печи непрерывного действия при температуре 450-550°C, предпочтительно 470-530°C. Камерная печь стоит меньше и дешевле в эксплуатации, чем печь непрерывного действия. Окончательный отжиг обычно занимает 1 час или более в камерной печи.

В первом осуществлении способ включает следующую дополнительную стадию:

- прокатывание верхней и/или нижней стороны слитка для прокатки.

Эта стадия способа помогает улучшить коррозионные свойства получаемой полосы алюминиевого сплава и конечного продукта, изготовленного из указанной полосы алюминиевого сплава, соответственно. Верхняя и/или нижняя сторона слитка для прокатки может быть прокатана, например, после отливки и до гомогенизации слитка для прокатки.

В дополнительном осуществлении способа гомогенизацию проводят, по меньшей мере, в две стадии, и она включает следующие стадии:

- первой гомогенизации при 500-600°C, предпочтительно при 550-600°C, в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч; и

- второй гомогенизации при 450-550°C в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч.

Гомогенизацией, по меньшей мере, в две стадии можно получить более мелкую зернистую микроструктуру с хорошей прочностью и формуемостью после окончательного отжига. Было установлено, что этим способом после окончательного отжига можно получить размер частиц менее 45 мкм, в частности, даже менее 35 мкм, по определению в соответствии с ASTM Е1382. Вторую гомогенизацию предпочтительно проводят при температуре горячей прокатки, при которой слиток для прокатки находится в начале последующей стадии горячей прокатки.

В другом осуществлении, по меньшей мере, двухстадийная гомогенизация предпочтительно включает следующие стадии:

- первой гомогенизации при 500-600°C, предпочтительно при 550-600°C, в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч;

- охлаждения слитка для прокатки после первой гомогенизации до температуры второй гомогенизации; и

- второй гомогенизации при 450-550°C в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч.

В альтернативном осуществлении, по меньшей мере, двухстадийная гомогенизация предпочтительно включает следующие стадии:

- первой гомогенизации при 500-600°C, предпочтительно при 550-600°C, в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч;

- охлаждения слитка для прокатки до комнатной температуры, после первой гомогенизации;

- нагрев слитка для прокатки до температуры второй гомогенизации; и

- второй гомогенизации при 450-550°C в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч.

В другом осуществлении стадия прокатки верхней и/или нижней стороны слитка для прокатки может быть проведена между первой и второй гомогенизациями, в частности, предпочтительно после охлаждения слитка для прокатки до комнатной температуры.

В другом осуществлении способа обжатие при холодной прокатке составляет, по меньшей мере, 70%, предпочтительно, по меньшей мере, 80%. С этим минимальным обжатием при прокатке можно получить мелкозернистую микроструктуру алюминиевой полосы с хорошей прочностью и формуемостью после окончательного отжига.

В другом осуществлении способа обжатие при холодной прокатке составляет не более 90%, предпочтительно не более 85%. При таком максимальном обжатии можно предотвратить неприемлемое снижение значения относительного удлинения полосы алюминиевого сплава.

В другом осуществлении способ можно экономно проводить, в частности, холодной прокаткой без промежуточного отжига. Было установлено, что искомые свойства полосы алюминиевого сплава также могут быть достигнуты без промежуточного отжига. Предпочтительно изготовление полосы алюминиевого сплава также не включает сложного и дорогого непрерывного отжига полосы.

В альтернативном осуществлении способа полосу алюминиевого сплава подвергают промежуточному отжигу между двумя проходами холодной прокатки, в частности, при температуре 300-400°C, предпочтительно при температуре 330-370°C. Промежуточный отжиг может проводиться, например, в камерной печи. В частности, промежуточный отжиг является промежуточным смягчающим отжигом полосы.

Хотя способ изготовления усложняется промежуточным отжигом, он также позволяет положительно влиять на микроструктуру относительно толстой горячей полосы, так что полученная полоса алюминиевого сплава имеет в результате более подходящие свойства материала. Промежуточный отжиг предпочтительно выполняют при обжатии при холодной прокатке более 85% в общем, в частности более 90%. Холодную прокатку и промежуточный отжиг затем проводят предпочтительно так, что обжатие после промежуточного отжига составляет менее 90%, в частности, менее 85%. Обжатие после промежуточного отжига, в частности, предпочтительно составляет 70-90%, в частности 80-85%.

Вышеописанная цель достигается с полосой алюминиевого сплава, которую предпочтительно изготавливают с использованием одного из вышеописанных способов, тем, что полоса алюминиевого сплава состоит из сплава согласно изобретению и имеет условный предел текучести Rp0,2, по меньшей мере, 45 МПа, равномерное удлинение Ag, по меньшей мере, 23% и относительное удлинение при разрыве А80 мм, по меньшей мере, 30%.

Испытания показали, что полоса алюминиевого сплава может быть изготовлена из сплава согласно изобретению, и, в частности, также способом в соответствии с изобретением, каковая полоса имеет вышеуказанные свойства материала, а также подходящую стойкость к межкристаллитной и нитевидной коррозии. Таким образом, полоса алюминиевого сплава согласно изобретению особенно подходит для деталей и полуфабрикатов для автомобилей, особенно для покрытых деталей, таких как внутренние детали двери.

Условный предел текучести Rp0,2, определяется в соответствии с DIN EN ISO 6892-1:2009. Равномерное удлинение Ag и относительное удлинение при разрыве A80 мм также определяется в соответствии с DIN EN ISO 6892-1:2009 на плоском образце для испытания на растяжение в соответствии с DIN EN ISO 6892-1:2009, Приложение В, форма 2.

В одном осуществлении полоса алюминиевого сплава имеет толщину в диапазоне 0,2-5 мм, предпочтительно 0,25-4 мм, в частности, 0,5-3,6 мм. Эти диапазоны толщины являются преимущественными для достижения искомых свойств материала полосы алюминиевого сплава.

Вышеописанная цель также достигается за счет использования алюминиевого сплава в соответствии с вышеописанным изобретением для полуфабрикатов или деталей автомобилей, в частности, для деталей автомобилей с покрытием. Было установлено, что с алюминиевым сплавом могут быть достигнуты свойства материала особенно преимущественные для этих применений. Согласно одному осуществлению алюминиевый сплав может быть особенно предпочтительно использован для внутренних дверных панелей автомобиля.

Вышеописанная цель дополнительно достигается использованием металлического листа, изготовленного из полосы алюминиевого сплава в соответствии с изобретением в качестве детали автомобиля. Как описано выше, свойства материала полосы алюминиевого сплава и, следовательно, свойства материала металлического листа, изготовленного из нее, являются особенно подходящими для использования в автомобиле, в частности, для внутренних дверных панелей.

Из-за своей хорошей стойкости к нитевидной коррозии, алюминиевый сплав в соответствии с изобретением, или продукт, полученный из полосы алюминиевого сплава в соответствии с изобретением, является особенно предпочтительным для покрытых, особенно окрашенных деталей автомобиля.

Другие осуществления 1-6 алюминиевого сплава, другие осуществления 7-11 способа, другие осуществления 12-13 полосы алюминиевого сплава и другие осуществления использования 14-15 описаны далее.

1. Алюминиевый сплав для изготовления полуфабрикатов или деталей автомобиля, в котором легирующие компоненты алюминиевого сплава имеют следующее содержание в массовых процентах:

остальное алюминий, неизбежные примесные элементы по отдельности <0,05%, в сумме <0,15%, и общее содержание Mg и Cu удовлетворяет соотношению в мас.%

0,15%≤Mg+Cu≤0,25%.

2. Алюминиевый сплав в соответствии с осуществлением 1, в котором содержание Cu в алюминиевом сплаве составляет не более 0,10 мас.% и/или содержание Mg в интервале 0,06-0.20 мас.%

3. Алюминиевый сплав в соответствии с осуществлением 1 или 2, в котором содержание Mg в алюминиевом сплаве больше, чем содержание Cu в алюминиевом сплаве.

4. Алюминиевый сплав по осуществлениям 1-3, в котором алюминиевый сплав содержит Cr≤0,02 мас.%, и/или V≤0,02 мас.%, и/или Zr≤0,02 мас.%, в частности ≤0,01 мас.%

5. Алюминиевый сплав по осуществлениям 1-4, в котором алюминиевый сплав содержит Fe в диапазоне 0,4-0,7 мас.%, и/или содержит Si в диапазоне 0,1-0,25 мас.%, и/или содержит Mn в диапазоне 1,0-1,2 мас.%

6. Алюминиевый сплав по осуществлениям 1-5, в котором содержание Ti в алюминиевом сплаве составляет, по меньшей мере, 0,01 мас.%

7. Способ изготовления полосы алюминиевого сплава из алюминиевого сплава согласно одному из осуществлений 1-6, включающий следующие стадии:

- отливки слитка для прокатки из алюминиевого сплава согласно одному из осуществлений 1-6,

- гомогенизации слитка для прокатки при 480-600°C в течение, по меньшей мере, 0,5 ч;

- горячей прокатки слитка для прокатки при 280-500°C для формирования полосы алюминиевого сплава;

- холодной прокатки полосы алюминиевого сплава до конечной толщины; и

- рекристаллизационного окончательного отжига полосы алюминиевого сплава.

8. Способ по осуществлению 7, который также включает следующую стадию:

- прокатки верхней и/или нижней стороны слитка для прокатки.

9. Способ по осуществлениям 7-8, в котором гомогенизацию проводят, по меньшей мере, в две стадии, и она включает следующие стадии:

- первой гомогенизации при 500-600°C в течение, по меньшей мере, 0,5 ч; и

- второй гомогенизации при 450-550°C в течение, по меньшей мере, 0,5 ч.

10. Способ по одному из осуществлений 7-9, в котором обжатие при холодной прокатке составляет 70-90%, предпочтительно 80-85%.

11. Способ по одному из осуществлений 7-10, в котором холодную прокатку осуществляется с промежуточным отжигом или без него.

12. Полоса алюминиевого сплава, в частности, изготовленная с использованием способа в соответствии с одним из осуществлений 7-11, причем полоса алюминиевого сплава состоит из сплава согласно одному из осуществлений 1-6 и имеет условный предел текучести Rp0,2, по меньшей мере, 45 МПа, равномерное удлинение Ag, по меньшей мере, 23% и относительное удлинение при разрыве А80 мм, по меньшей мере, 30%.

13. Полоса алюминиевого сплава в соответствии с осуществлением 12, причем полоса алюминиевого сплава имеет толщину в диапазоне 0,2-5 мм.

14. Применение алюминиевого сплава в соответствии с одним из осуществлений 1-6 для полуфабрикатов или деталей автомобилей, в частности внутренних деталей дверей.

15. Применение металлического листа, изготовленного из полосы алюминиевого сплава в соответствии осуществлениями 12-13 в качестве детали автомобилей, в частности в качестве внутренней панели дверей.

Дополнительные признаки и преимущества изобретения будут очевидны из последующего описания нескольких осуществлений, в котором также сделана ссылка на прилагаемые чертежи.

На чертеже:

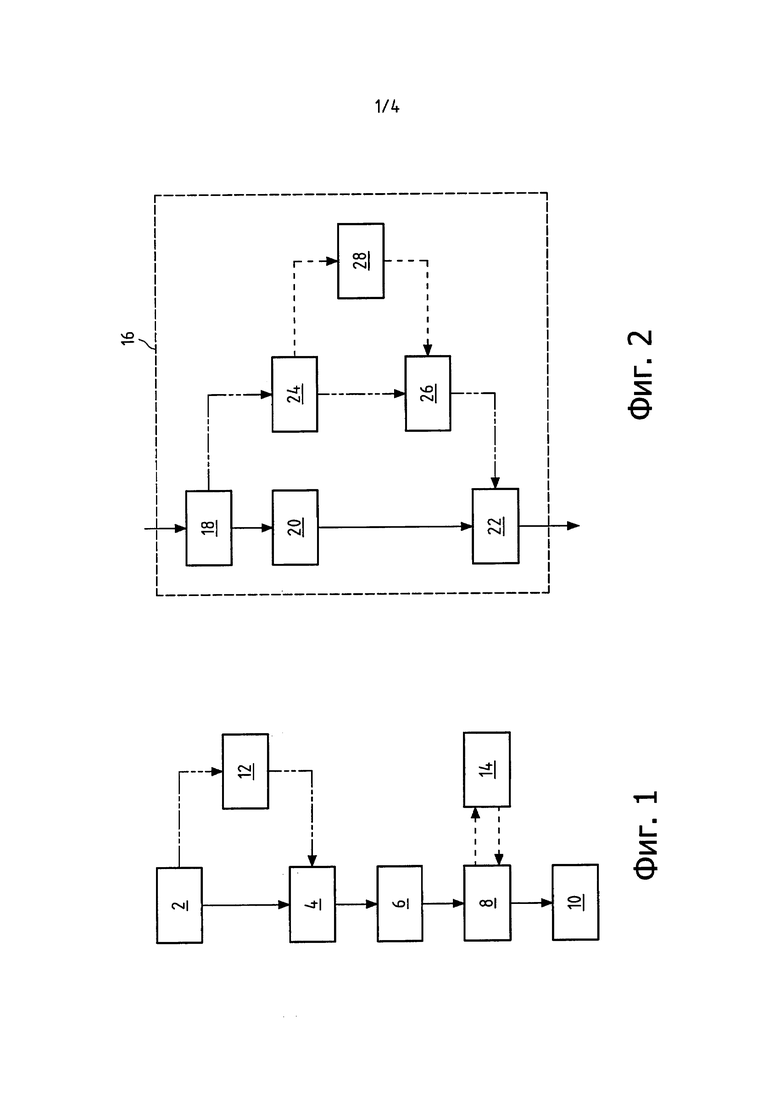

Фиг. 1 представляет блок-схему нескольких иллюстративных осуществлений способа в соответствии с изобретением,

Фиг. 2 представляет блок-схему других иллюстративных осуществлений способа в соответствии с изобретением,

Фиг. 3 представляет график с результатами измерений иллюстративных осуществлений сплава и/или полосы алюминиевого сплава в соответствии с изобретением,

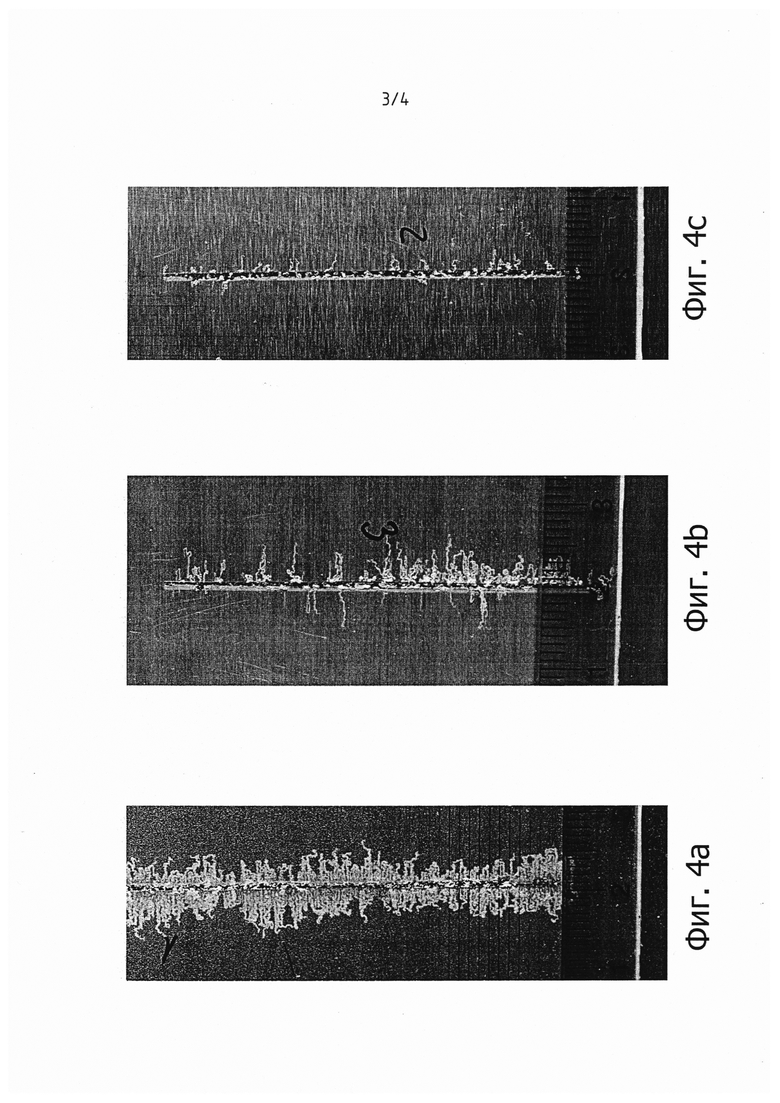

Фиг. 4а-с представляют фотографические изображения образцов металлических листов из трех разных полос алюминиевых сплавов в испытаниях на нитевидной коррозии, и

Фиг. 5 представляет деталь автомобиля в соответствии с дополнительным иллюстративным осуществлением.

Фиг. 1 представляет блок-схему первого иллюстративного осуществления способа согласно изобретению изготовления полосы алюминиевого сплава.

На первой стадии 2 сначала отливают слиток для прокатки из алюминиевого сплава в соответствии с изобретением. Литье может быть осуществлено, например, DC непрерывной разливкой или отливкой полосы. После отливки, слиток для прокатки гомогенизируют на стадии 4 при температуре в диапазоне 480-600°C в течение, по меньшей мере, 0,5 ч. На стадии 6 слиток для прокатки затем подвергают горячей прокатке при температуре в диапазоне 280-500°C до конечной толщины 3-12 мм. На стадии 8 горячую полосу, которая была получена горячей прокаткой слитка для прокатки, затем подвергают холодной прокатке до конечной толщины предпочтительно 0,2-5 мм. Наконец, после холодной прокатки на стадии 10 проводят окончательный отжиг полосы алюминиевого сплава, например, в камерной печи при температуре 300-400°C или в печи непрерывного действия при 450-550°C.

Верхняя и/или нижняя сторона слитка для прокатки может быть прокатана на необязательной стадии 12 между отливкой на стадии 2 и гомогенизацией на стадии 4.

Кроме того, может выполняться промежуточный отжиг полосы алюминиевого сплава на необязательной стадии 14 в ходе холодной прокатки на стадии 8, предпочтительно в камерной печи при температуре 300-400°C. Промежуточный отжиг особенно пригоден для улучшения свойств материала полосы алюминиевого сплава, если горячекатаная полоса является относительно толстой и если обжатие при холодной прокатке, таким образом, составляет, в общем, более 85%, в частности, более 90%.

В случае горячекатаной полосы толщиной 12 мм и конечной толщины 0,4 мм, общее обжатие холодной прокатки составляет, например, 96,7%. В этом случае горячекатаная полоса сначала может быть прокатана, например, до толщины 2 мм в первом проходе холодной прокатки, затем подвергнута промежуточному отжигу и, наконец, прокатана до 0,4 мм во втором проходе холодной прокатки. Обжатие после промежуточного отжига составляет лишь 80% и, таким образом, находится в предпочтительном диапазоне.

На фиг. 2 представлена часть блок-схемы других иллюстративных осуществлений способа в соответствии с изобретением. Технологический процесс этих иллюстративных осуществлений по существу такой же, что и технологический процесс способов, описанных на фиг 1. В иллюстративных осуществлениях в соответствии с фиг. 2, слиток для прокатки, однако, гомогенизируют на стадии 16, а не на стадии 4, причем стадия 16 делится на несколько подстадий. Фиг. 2 представляет возможные последовательности отдельных стадий на стадии 16.

Соответственно, после отливки слитка для прокатки на стадии 2 или после прокатки слитка для прокатки на стадии 12, на первой подстадии 18 стадии 16, первую гомогенизацию проводят при температуре в диапазоне 550-600°C в течение, по меньшей мере, 0,5 ч, предпочтительно в течение, по меньшей мере, 2 ч. На последующей стадии 20, слиток для прокатки охлаждают до температуры для второй гомогенизации в диапазоне 450-550°C, прежде чем на последующей стадии 22 проходит вторая гомогенизация при этой температуре в течение, по меньшей мере, 0,5 ч, предпочтительно, по меньшей мере, 2 ч.

Альтернативно на стадии 24, слиток для прокатки может быть сначала охлажден до комнатной температуры после первой гомогенизации на стадии 18, и затем на последующей стадии 26 повторно нагрет до температуры второй гомогенизации. Верхняя и/или нижняя сторона слитка для прокатки может быть необязательно прокатана между стадией 24 и стадией 26.

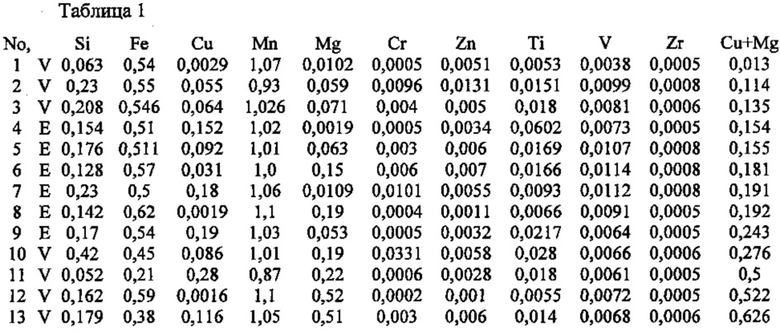

В изобретении, алюминиевые сплавы АА 3ххх типа, в частности на основе АА 3103, были изготовлены с различным содержанием Mg и Cu. Композиции этих алюминиевых сплавов приведены в таблице 1, в которой содержание каждого отдельного легирующего компонента указано в мас.%

В последнем столбце таблицы 1 указано общее содержание меди и магния, которое, как было установлено, является особенно важным для искомых свойств материала. Сплавы 4-9 являются иллюстративными осуществлениями сплава изобретения (Е), в то время как сплавы 1-3 и 10-13 представляют сравнительные примеры (V).

Полосы алюминиевого сплава затем готовят из указанных алюминиевых сплавов 1-13 с использованием вышеописанного способа. В частности, в каждом случае слиток для прокатки толщиной 600 мм отливают из каждого из указанных сплавов 1-13 DC непрерывной разливкой и затем гомогенизируют в две стадии, сначала в течение нескольких часов при температуре около 580°C и затем в течение нескольких часов при температуре около 500°C. После гомогенизации слитки подвергают горячей прокатке при температуре около 500°C для создания горячекатаных полос алюминиевого сплава толщиной 4-8 мм. Затем каждую горячекатаную полосу алюминиевого сплава подвергают холодной прокатке до конечной толщины 1,2 мм и наконец рекристаллизационному окончательному отжигу при 350°C в течение 1 ч.

Затем испытывают механические свойства полосы алюминиевого сплава, в частности, их прочность и формуемость.

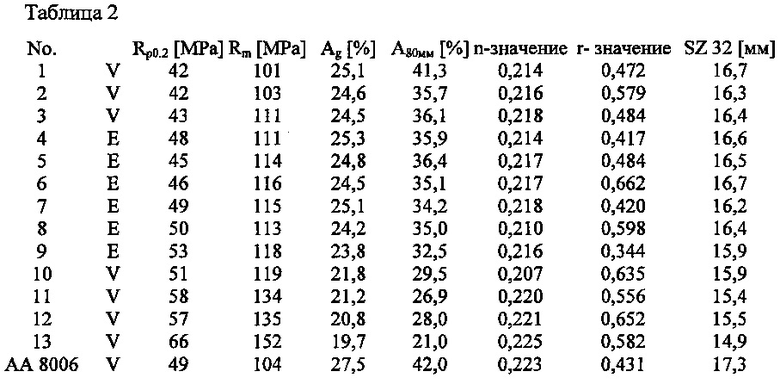

Результаты этих испытаний приведены в таблице 2 ниже. В последней строке таблицы 2 также приведены соответствующие свойства материала сплава АА 8006 типа известного уровня техники.

В таблице 2 приведены следующие значения:

- условный предел текучести Rp0,2 в МПа и предел прочности при растяжении Rm в МПа, измеренный при испытании на растяжение перпендикулярно к направлению прокатки листа в соответствии с DIN EN ISO 6892-1:2009,

- равномерное удлинение Ag в процентах и относительное удлинение при разрыве А80 мм в процентах, измеренное при испытании на растяжение перпендикулярно к направлению прокатки листа, при испытании на растяжение образца полосы в соответствии с DIN EN ISO 6892-1:2009, приложение В, форма 2,

- показатель деформационного упрочнения n (n-значение), измеренный при испытании на растяжение перпендикулярно к направлению прокатки листа в соответствии с DIN ISO 10275:2009,

- перпендикулярная анизотропия r (r-значение), измеренная при испытании на растяжение перпендикулярно к направлению прокатки листа в соответствии с DIN ISO 10113:2009, и

- вытяжка SZ 32, достигаемая при вытяжке методом растяжения, в миллиметрах в качестве дополнительной меры пластичности сплава. Вытяжка SZ 32 определена при испытании Эриксена на вытяжку в соответствии с DIN EN ISO 20482, но с диаметром головки пуансона 32 мм и диаметром пресс-шайбы 35,4 мм, адаптированные на толщину листа, и с помощью тефлоновой чертежной пленки для снижения трения.

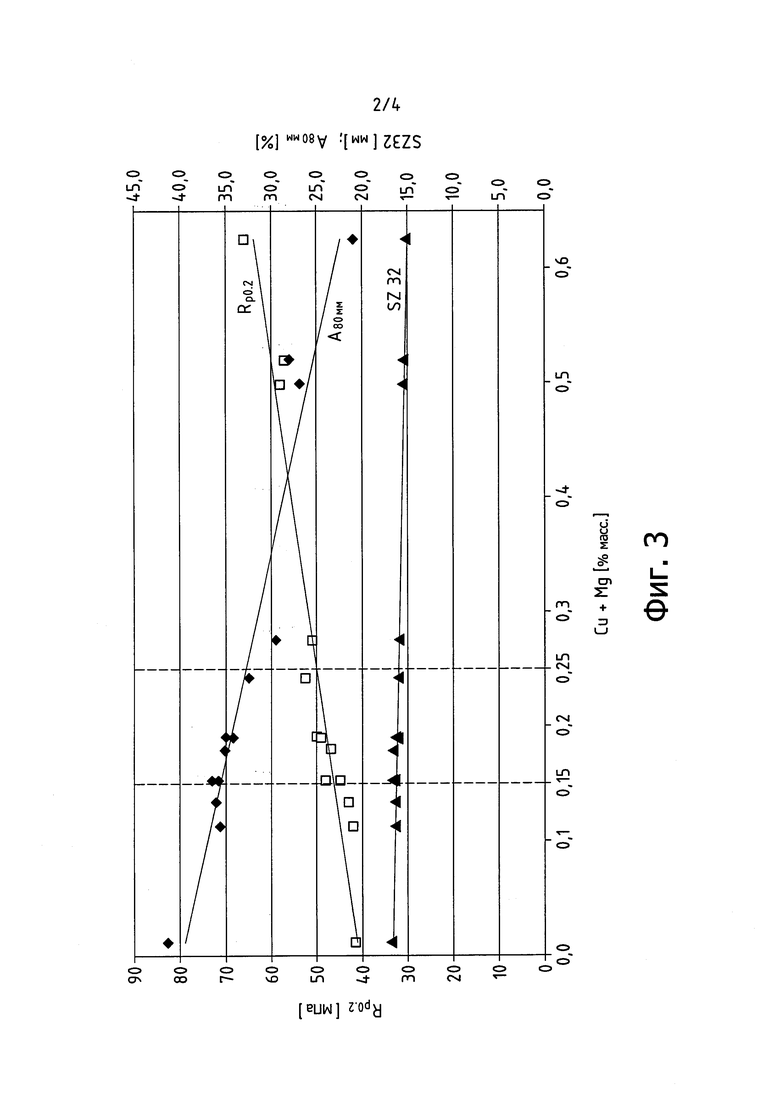

На фиг. 3, условный предел текучести Rp0,2 (пустые квадраты), удлинение при разрыве А80 мм (заполненные ромбы) и значения вытяжки SZ 32 (заполненные треугольники) полос алюминиевых сплавов 1-13 приведены относительно общего содержания Cu и Mg в соответствующем алюминиевом сплаве. Значения Rp0,2 приведены в МПа в соответствии со шкалой на левой вертикальной оси. Значения А80 мм приведены в процентах и значения вытяжки SZ 32 приведены в мм по шкале на правой вертикальной оси. Общее содержание Cu и Mg указано на оси абсцисс в мас.%

Для большей ясности также добавлены прямые линии наилучшего соответствия на фиг. 3 для каждого из измеренных значений Rp0,2, А80 мм и SZ 32. Две вертикальные пунктирные линии дополнительно указывают верхний и нижний пределы общего содержания Cu и Mg в соответствии с настоящим изобретением.

Как показывают измеренные значения для полос алюминиевых сплавов из алюминиевых сплавов 4-9, регулирование общего содержания Cu и Mg в диапазоне 0,15-0,25 мас.% позволяет достичь искомого сочетание прочности (Rp0,2≥45 МПа) и формуемости (Ag≥23% и А80 мм≥30%).

При общем содержании Mg и Cu менее 0,15 мас.% (№1-3), прочность оказывается слишком низкой (Rp0,2<45 МПа), а при общем содержании Mg и Cu более 0,25/ мас.% (номера 10-13), значения относительного удлинения и вместе с ним пластичности уменьшается слишком сильно (Ag<23% и/или A80 мм<30%).

Подходящая формуемость также, в частности, очевидна из измеренной величины вытяжки, которая предпочтительно имеет значение SZ 32≥15,8 мм, предпочтительно ≥15,9 мм для сплава в соответствии с изобретением.

В результате, при одинаковой прочности, алюминиевые сплавы 4-9, таким образом, демонстрируют лишь немного худшую пластичность, чем пластичность сравнительного сплава АА 8006. Однако алюминиевые сплавы 4-9 имеют преимущество по сравнению со сплавом АА 8006, которое заключается в том, что они имеют значительно лучшую коррозионную стойкость. В частности, межкристаллитная коррозия обычно не встречаются в алюминиевых сплавах АА 3ххх типа.

Кроме того, дополнительные лабораторные испытания на коррозионную стойкость проводились с полосами алюминиевого сплава, изготовленными из алюминиевых сплавов 4-9. Эти лабораторные эксперименты показали, что алюминиевые сплавы 4-9 гораздо более стойкие к нитевидной коррозии, чем сплав АА 8006 типа. Таким образом, алюминиевые сплавы, такие как алюминиевые сплавы 4-9 и полосы алюминиевых сплавов, изготовленные из указанных алюминиевых сплавов, являются особенно подходящими для деталей с покрытием

В частности, испытание на нитевидную коррозию, как описано далее, проводилось на образцах листа из различных полос алюминиевого сплава. Испытание включает следующие стадии в указанном порядке.

1. Травления образцов листа после прокатки и смягчающего отжига в течение 30 с в кислой среде травления с удалением 0,5 г/м3 материала. (Это удаление материала примерно соответствует обычному удалению материала во время предварительной обработки полуфабрикатов и деталей автомобилей, например, в процессе предварительной обработки OEM, так что результаты описанного испытания на нитевидную коррозию хорошо коррелируют с результатами на реальной детали.)

2. Покрытия образца листа после травления прозрачной краской на основе акриловой смолы.

3. Горячей сушки нанесенной краски в течение 5 мин при 160°C.

4. Использования чертилки для нанесения царапины в образце листа поперек направления прокатки.

5. Нанесения капли водного 18% раствора соляной кислоты на царапину.

6. Состаривания образца листа в испытательной климатической камере,

a) сначала в течение 24 ч при 40°C и относительной влажности 80%, и

b) затем в течение 72 ч при 23°C и относительной влажности 65%.

7. Визуальной оценки образца листа, а именно оценки глубины проникновения (распространение коррозии под краской), исходящее из царапины.

Вышеописанное испытание проводилось, в частности, на образцах листа иллюстративных осуществлений 5-6, указанных в таблицах 1-2, и на образце листа, изготовленного соответствующим образом из сплава сравнения АА 8006. Фиг. 4а-с, являются фотографическими изображениями поверхности образцов листа в конце испытания. Фиг. 4а представляет образец листа из сплава сравнения АА 8006, фиг. 4b представляет образец листа в соответствии с иллюстративным осуществлением 5 и фиг 4с представляет образец листа в соответствии с иллюстративным осуществлением 6.

Царапины, нанесенные на каждом образце листа, видны на каждой из фиг. 4а-с (темная линия проходит сверху вниз). Нитевидная коррозия исходит из царапины, по существу, в поперечном направлении прохождения царапины и появляется в виде рисунка бледной, нитевидной структуры. Для облегчения сравнения размеров, каждая фиг. представляет линейку с сантиметровой шкалой, размещенной на образце листа.

На образце листа из сплава сравнения АА 8006 наблюдается значительная нитевидная коррозия. Царапина на фиг. 4а почти полностью окружена белыми, нитевидными структурами нитевидной коррозии. Глубина проникновения, то есть длина нитевидных структур, исходящих из царапины, составляет до 6 мм.

Напротив, уровень нитевидной коррозии на образце листа, изготовленного из сплава 5, существенно ниже. Плотность нитевидных структур нитевидной коррозии намного меньше на царапине, показанной на фиг. 4b, чем на царапине, показанной на фиг. 4а, указывающая, что образец листа на фиг. 4b гораздо более устойчив к нитевидной коррозии, чем образец листа на фиг. 4а. Тем не менее, некоторые структуры нитевидной коррозии еще видны на этом образце листа, а также, в некоторых областях глубина проникновения достаточно большая, и составляет до около 6 мм.

Наилучшие результаты в отношении нитевидной коррозии были получены в иллюстративных осуществлениях, в которых содержание Mg в составе сплава больше, чем содержание Cu. Соответственно, образец листа иллюстративного осуществления 6 с содержанием Mg 0,15 мас.% и содержанием меди 0,031 мас.% минимально подвержен нитевидной коррозии. Лишь очень немногие короткие нитевидные структуры нитевидной коррозии менее 3 мм длиной местами окружают царапину на фиг. 4с. Образец листа иллюстративного осуществления 6, таким образом, имеет очень хорошую стойкость к нитевидной коррозии.

Наконец, измеренные значения в таблице 2, показывают, что иллюстративные осуществления алюминиевого сплава в соответствии с изобретением также могут иметь хорошие значения предела прочности при растяжении Rm, а также n значение и r значение, которые, в частности, находятся в том же диапазоне, что у обычных АА 3ххх сплавов, или даже лучше.

Фиг. 5 представляет схематическое изображение типичной детали автомобиля в форме внутренней дверной панели. Такие внутренние дверные панели 40, как правило, изготовлены из стали. Однако при той же жесткости, стальные детали имеют более высокую массу и подвержены коррозии.

Было установлено, что алюминиевые сплавы, описанные выше, такие как, например, алюминиевые сплавы 4-9, могут быть использованы для изготовления полосы алюминиевого сплава, которые имеют очень хорошую формуемость, среднюю прочность и высокую стойкость к коррозии, в частности к межкристаллитной, а также нитевидной коррозии.

Свойства материала этих полос алюминиевых сплавов и листов, полученных из них, таким образом, являются особенно предпочтительными для изготовления деталей автомобилей, таких как внутренние дверные панели 40. Хорошая стойкость к нитевидной коррозии является особенно предпочтительной, когда алюминиевые сплавы используют для покрытых, в частности окрашенных, деталей, таких как внутренние дверные панели 40.

В частности, детали, изготовленные из этих алюминиевых сплавов, имеют лучшую стойкость к коррозии по сравнению с соответствующими деталями, изготовленными из стали или сплава АА 8006 типа. В то же время, они значительно легче стальных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКО ФОРМИРУЕМЫЙ, СРЕДНЕПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЛИ ДЕТАЛЕЙ АВТОМОБИЛЕЙ | 2015 |

|

RU2655510C2 |

| ПОЛОСА ИЗ АЛЮМИНИЕВОГО СПЛАВА, СТОЙКАЯ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2606664C2 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОНСТРУКЦИИ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2690253C2 |

| AlMg ПОЛОСА С ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ ФОРМУЕМОСТЬЮ И СТОЙКОСТЬЮ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2608931C2 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

| СПОСОБ ПРОИЗВОДСТВА AlMgSi ПОЛОСЫ | 2012 |

|

RU2576976C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ, УСТОЙЧИВЫЙ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2634822C2 |

| Al-Mg-Si-ПОЛОСА ДЛЯ ПРИМЕНЕНИЙ С ВЫСОКИМИ ТРЕБОВАНИЯМИ К ФОРМУЕМОСТИ | 2010 |

|

RU2516214C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 5XXX И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2684800C1 |

Изобретение относится к алюминиевому сплаву для изготовления полуфабрикатов или деталей автомобилей, в котором легирующие компоненты алюминиевого сплава имеют следующее содержание в мас.%: Fe≤0,80, Si≤0,50, 0,90≤Mn≤1,50, Mg≤0,25, Cu≤0,125, Cr≤0,05, Ti≤0,05, V≤0,05, Zr≤0,05, остальное - алюминий и неизбежные примесные элементы, отдельно взятые <0,05, в сумме <0,15, и общее содержание Mg и Cu удовлетворяет соотношению в мас.%: 0,15≤Mg+Cu≤0,25, при этом содержание Mg в алюминиевом сплаве больше, чем содержание Cu. Способ изготовления полосы из алюминиевого сплава включает отливку слитка, гомогенизацию при 480-600°C в течение по меньшей мере 0,5 ч, горячую прокатку при 280-500°C для формирования полосы, холодную прокатку полосы до конечной толщины и рекристаллизационный окончательный отжиг. Изобретение направлено на создание алюминиевого сплава, обладающего хорошей формуемостью, достаточной прочностью и устойчивостью к коррозии. 5 н. и 9 з.п. ф-лы, 2 табл., 5 ил.

1. Алюминиевый сплав для изготовления полуфабрикатов или деталей для автомобилей, характеризующийся тем, что легирующие компоненты алюминиевого сплава имеют следующее содержание в мас.%:

Fe≤0,80

Si≤0,50

0,90≤Mn≤1,50

Mg≤0,25

Cu≤0,125

Cr≤0,05

Ti≤0,05

V≤0,05

Zr≤0,05

остальное - алюминий и неизбежные примесные элементы, отдельно взятые <0,05, в сумме <0,15,

и общее содержание Mg и Cu удовлетворяет соотношению в мас.%:

0,15≤Mg+Cu≤0,25,

при этом содержание Mg в алюминиевом сплаве больше, чем содержание Cu в алюминиевом сплаве.

2. Алюминиевый сплав по п. 1, характеризующийся тем, что содержание Cu в алюминиевом сплаве составляет не более 0,10 мас.% и/или содержание Mg составляет 0,06-0.20 мас.%

3. Алюминиевый сплав по п. 1 или 2, характеризующийся тем, что алюминиевый сплав имеет содержание Cr≤0,02 мас.%, и/или содержание V≤0,02 мас.%, и/или содержание Zr≤0,02 мас.%, в частности ≤0,01 мас.%.

4. Алюминиевый сплав по п. 1 или 2, характеризующийся тем, что алюминиевый сплав имеет содержание Fe 0,4-0,7 мас.%, и/или содержание Si 0,1-0,25 мас.%, и/или содержание Mn 1,0-1,2 мас.%.

5. Алюминиевый сплав по п.1 или 2, характеризующийся тем, что алюминиевый сплав имеет содержание Ti по меньшей мере 0,01 мас.%.

6. Способ изготовления полосы алюминиевого сплава из алюминиевого сплава по любому из пп. 1-5, включающий следующие стадии:

- отливка слитка для прокатки из алюминиевого сплава по любому из пп. 1-5;

- гомогенизация слитка для прокатки при 480-600°С в течение по меньшей мере 0,5 ч;

- горячая прокатка слитка для прокатки при 280-500°С для формирования полосы алюминиевого сплава;

- холодная прокатка полосы алюминиевого сплава до конечной толщины и

- выполнение рекристаллизационного окончательного отжига полосы алюминиевого сплава.

7. Способ по п. 6, характеризующийся тем, что способ дополнительно включает следующую стадию:

- прокатка верхней и/или нижней стороны слитка для прокатки.

8. Способ по любому из пп. 6-7, характеризующийся тем, что гомогенизацию проводят при 500-600°С в течение по меньшей мере 0,5 ч, после чего проводят дополнительную гомогенизацию при 450-550°С в течение по меньшей мере 0,5 ч.

9. Способ по любому из пп. 6-7, характеризующийся тем, что обжатие при холодной прокатке составляет 70-90%, предпочтительно 80-85%.

10. Способ по любому из пп. 6-7, характеризующийся тем, что холодная прокатка выполняется с промежуточным отжигом или без него.

11. Полоса алюминиевого сплава, в частности, изготовленная способом по любому из пп. 6-10, характеризующаяся тем, что полоса выполнена из алюминиевого сплава по любому из пп. 1-5 и имеет условный предел текучести Rp0,2 по меньшей мере 45 МПа, равномерное удлинение Ag по меньшей мере 23% и относительное удлинение при разрыве А80 мм по меньшей мере 30%.

12. Полоса алюминиевого сплава по п. 11, характеризующаяся тем, что толщина полосы алюминиевого сплава составляет 0,2-5 мм.

13. Применение алюминиевого сплава по любому из пп. 1-5 в качестве сплава для изготовления полуфабрикатов или деталей автомобилей, в частности внутренних дверных панелей.

14. Применение металлического листа, изготовленного из полосы алюминиевого сплава по п. 11 или 12, в качестве детали автомобиля, в частности внутренней дверной панели.

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1925 |

|

SU3850A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

| US 5125452 A1, 30.06.1992 | |||

| EP 1075935 A1, 14.02.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ ПИЛОМАТЕРИАЛОВ | 1999 |

|

RU2159175C1 |

Авторы

Даты

2017-12-04—Публикация

2014-02-20—Подача