Изобретение относится к области цветной металлургии, в частности к сплавам на основе алюминия. Оно может быть использовано в машиностроении, судостроительной и авиационной промышленности, например, при создании деталей двигателей.

Известен литейный сплав на основе алюминия (Япония, патент №06-212334, 1994, 08.02, С 22 С 21/02), содержащий, мас.%:

Кремний 0,1 - 20,0

Магний 0,1 - 10,0

Медь 0,1 - 5,0

Бериллий 0,0005 - 0,01

Алюминий Основа

Сплав предназначен для точного литья при современных технологических процессах, однако прочностные свойства этого сплава невысоки.

Наиболее близким по технической сути аналогом является литейный сплав на основе алюминия (RU 2052530 С1, С 22 С 21/04, 20.01.1996). Алюминиевый сплав, полученный методом литья, содержит, мас.%:

Кремний 7,5 - 10,0

Медь 2,0 - 4,5

Магний 0,3 - 0,45

Титан 1,0 - 0,35

Цирконий 0,1 - 0,25

Стронций 0,01 - 0,2

Германий 0,05 - 0,2

Железо 0,3 - 1,2

Алюминий Остальное

Сплав обладает высокими механическими свойствами при комнатной температуре. К его недостаткам относятся дороговизна и дефицитность отдельных компонентов сплава (германий и стронций), а также низкий уровень жаропрочности, обусловленный фазовым составом.

Технической задачей настоящего изобретения является создание литейного сплава на основе алюминия с повышенным уровнем свойств путем дополнительного введения хрома, молибдена, вольфрама, марганца, кобальта, никеля, бора и углерода при определенном количестве этих компонентов, чтобы обеспечить формирование эвтектики с высокой температурой плавления, повышение коррозионных, жаропрочных и триботехнических характеристик.

Задача решается введением в сплав на основе алюминия, содержащий магний, кремний, медь, титан, цирконий, железо, дополнительно хрома, молибдена, вольфрама, марганца, кобальта, никеля, бора и углерода при следующем соотношении компонентов, маc.%:

Магний 3,0 - 22,0

Кремний 2,8 - 10,0

Медь 0,5 - 2,5

Титан 0,05 - 1,0

Цирконий 0,05 - 1,0

Железо 0,05 - 1,0

Хром 0,05 - 1,0

Молибден 0,05 - 0,3

Вольфрам 0,05 - 0,5

Марганец 0,05 - 1,0

Кобальт 0,05 - 1,5

Никель 0,05 - 1,5

Бор 0,05 - 1,0

Углерод 0,05 - 0,5

Алюминий Остальное

Существенными признаками сплава являются наличие магния, кремния, меди, титана, циркония, марганца, железа. Отличительными существенными признаками являются наличие в сплаве, мас.%: хрома - 0,05-1,0, молибдена - 0,05-0,3, вольфрама - 0,05-0,5, марганца – 0,05-1,0, кобальта – 0,05-1,5, никеля - 0,05-1,5, бора - 0,05-1,0 и углерода - 0,05-0,5, причем магний содержится в количестве 3,0-22,0, кремний - 2,8-10,0, медь 0,5-2,5, титан - 0,05-1,0, цирконий - 0,05-1,0, железо - 0,05-1,0. Сущность заявляемого изобретения заключается в применении известных компонентов в сочетании с вновь вводимыми компонентами в определенном количестве, что обеспечивает появление улучшенных технологических свойств сплава в сочетании с высокой прочностью, жаропрочностью и коррозионной стойкостью.

Кремний совместно с магнием формирует эвтетику с высокой (595°С) температурой плавления, что обеспечивает повышенную жаростойкость и жидкотекучесть.

Медь, марганец, никель, кобальт способствуют достижению высоких прочностных свойств при сохранении достаточной пластичности. Упрочняющий эффект при их введении достигается за счет легирования твердого раствора на основе алюминия, а также за счет появления в структуре метастабильных и стабильных фаз, образующихся при частичном распаде пересыщенного твердого раствора при кристаллизации или последующей термической обработке. Эти элементы оказывают влияние на взаимную диффузионную подвижность атомов и повышают жаропрочность сплава. Медь входит в состав металлических соединений с участием переходных металлов, устойчивых при повышенных температурах, что также способствует повышению жаропрочности сплава. При содержании в сплаве меди, марганца, никеля и кобальта ниже указанных пределов их влияние на прочность и жаропрочность незначительно.

Титан, цирконий, хром совместно с бором и углеродом оказывают модифицирующее воздействие. Образование в расплаве карбидов и боридов этих металлов приводит к измельчению макро- и микроструктуры слитков.

Введение добавок никеля, молибдена и вольфрама повышает жаростойкость и прочностные свойства сплава.

Выплавка опытных слитков производится в электрических печах сопротивления с использованием различных тиглей. В предварительно нагретый тигель загружают чушки алюминия и температуру расплава доводят до 800°С. После расплавления шихты температуру расплава повышают до 830-840°С и последовательно вводят алюминиевые лигатуры. При растворении лигатур расплав тщательно перемешивают при температуре 840°С, затем производят рафинирование азотом или хлором. Возможно использование различных фторсодержащих флюсов. Далее дают сплаву выстояться в течение 0,5 часа, снимают шлак и окисные пленки и, понизив температуру сплава до 780°С, производят разливку сплава в металлический кокиль для получения качественных отливок.

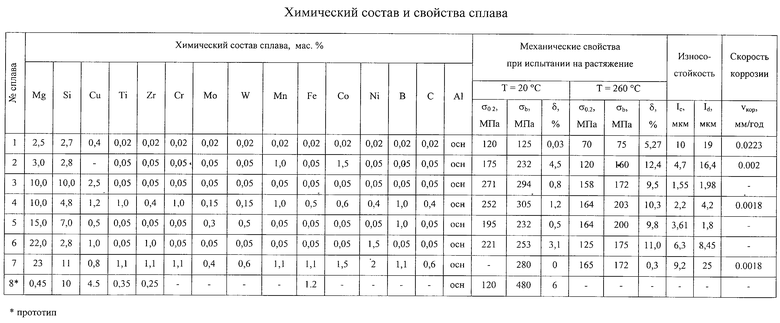

Примеры химических составов и свойств сплавов приведены в таблице. Механические испытания на растяжение проводили на установке У-2-2-1252. Образец выдерживался без нагрузки 0,5 часа при температуре испытания (время стабилизации) с последующим нагруженном его до разрушения. Скорость испытания 10-3с-1, диаметр образца 3 мм, длина рабочей части - 18 мм.

Триботехнические испытания проводили на установке МЛТ-1 (Проблемы трибологии, 1996, №2, с. 23-31) по схеме "сфера - плоскость" в квазистатическом (Р=22 Н) и динамическом (амплитуда 10 Н, частота 25 Гц) режимах нагружения. Критерием оценки служили показатели износа (Is, Id) глубины дорожек трения на участках соответственно квазистационарного и динамического режимов нагружения (Nowe kerunki technology, IPPT PAN, Warszawa, 1999, c.313-316).

Коррозионную стойкость сплавов изучали гравиметрическим методом. Скорость коррозии (Vкор) рассчитывали при испытании образцов в растворе 3% NаACl в течение 77 суток.

Заявляемый сплав по комплексу свойств (литейным, триботехническим, коррозионным характеристикам и жаропрочности), а также с учетом получения его методом литья превосходит известные современные литейные сплавы.

Заявляемое изобретение может быть использовано для получения методом литья крупногабаритных, монолитных слитков повышенной прочности для нужд автомобильной, авиационной и судостроительной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

Изобретение относится к области цветной металлургии, в частности к сплавам на основе алюминия, и может быть использовано в машиностроении, судостроительной и авиационной промышленности, например, при создании деталей двигателей. Предложен литейный сплав на основе алюминия, содержащий магний, кремний, медь, титан, цирконий, железо, при этом он дополнительно содержит хром, молибден, вольфрам, марганец, кобальт, никель, бор и углерод при следующем соотношении компонентов, мас.%: магний 3,0-22,0, кремний 2,8-10,0, медь 0,5-2,5, титан 0,05-1,0, цирконий 0,05-1,0, железо 0,05-1,0, хром 0,05-1,0, молибден 0,05-0,3, вольфрам 0,05-0,5, марганец 0,05-1,0, кобальт 0,05-1,5, никель 0,05-1,5, бор 0,05-1,0, углерод 0,05-0,5, алюминий остальное. Технический результат - повышение технологических свойств сплава в сочетании с высокой прочностью, жаропрочностью и коррозионной стойкостью. 1 табл.

Литейный сплав на основе алюминия, содержащий магний, кремний, медь, титан, цирконий, железо, отличающийся тем, что он дополнительно содержит хром, молибден, вольфрам, марганец, кобальт, никель, бор и углерод при следующем соотношении компонентов, маc.%:

Магний 3,0-22,0

Кремний 2,8-10,0

Медь 0,5-2,5

Титан 0,05-1,0

Цирконий 0,05-1,0

Железо 0,05-1,0

Хром 0,05-1,0

Молибден 0,05-0,3

Вольфрам 0,05-0,5

Марганец 0,05-1,0

Кобальт 0,05-1,5

Никель 0,05-1,5

Бор 0,05-1,0

Углерод 0,05-0,5

Алюминий Остальное

| RU 2052530 C1, 20.01.1996 | |||

| Литейный сплав на основе алюминия | 1984 |

|

SU1223653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ ДЛЯ СИДЕНИЯ И ЛЕЖАНИЯ ЧЕЛОВЕКА | 2007 |

|

RU2356486C1 |

| JP 6025782, 14.10.1992. | |||

Авторы

Даты

2004-02-27—Публикация

2002-06-03—Подача