Область техники, к которой относится изобретение

Настоящее изобретение относится к тонеру, устройству формирования изображения, способу формирования изображения, технологическому картриджу и проявителю.

Уровень техники

Устройство формирования изображения, такое как электрофотографическое устройство и устройство электростатической записи, формирует изображение посредством проявления тонерами электростатического скрытого изображения, сформированного на фотопроводнике, переноса проявленного тонером изображения на носитель записи, такой как бумага, и затем закрепления изображения, проявленного тонером, на носителе, посредством нагревания. При формировании полноцветного изображения при проявлении обычно используются тонеры четырех цветов, а именно, черный, желтый, пурпурный и голубой. После того, как тонерные изображения соответствующих цветов перенесены на носитель записи и наложены друг на друга, их закрепляют на носителе посредством одновременного нагревания.

Для уменьшения негативного воздействия окружающей среды тонеры также должны обладать закрепляемостью при низкой температуре. Если характеристики размягчения тонера улучшены для фиксации при более низкой температуре для улучшения закрепляемости при низкой температуре, возникает проблема, заключающаяся в том, что термостойкость при хранении тонера ухудшается. Ухудшение термостойкости при хранении тонера представляет собой проблему, заключающуюся в том, что тонер затвердевает и не может сохранять свою собственную текучесть, когда он возвращается к комнатной температуре после того, как он был расплавлен в условиях высокой температуры и высокой влажности. Кроме того, адгезия при плавлении (тепловое смещение) небольшого количества тонера к фиксирующему элементу, которое, вероятно, произойдет около верхнего предела диапазона фиксации температур, произойдет более вероятно. Относительно обычного тонера было трудно удовлетворять закрепляемости при низкой температуре и термостойкости при хранении одновременно.

Кроме того, если характеристики размягчения тонера улучшены для задания при более низкой температуре, стабильность проявления тонера ухудшается. То есть, тонер размягчается из-за напряжения при движении при проявлении и пристает к проявляющему элементу. Также было трудно преодолеть эту проблему одновременно с удовлетворением указанным выше требованиям.

Между тем, известно использование кристаллической смолы в качестве связующей смолы тонера для размягчения тонера (PTL 1). То есть, кристаллическая смола может быстро размягчаться в точке плавления смолы, что предполагает, что возможно снижение температуры размягчения тонера приблизительно до точки плавления смолы при обеспечении термостойкости при хранении на уровне или ниже точки плавления. Однако фактически очень трудно регулировать вязкоупругость при низких температурах.

Поэтому очень трудно удовлетворять требованиям закрепляемости при низкой температуре, термостойкости при хранении тонера, устойчивости к тепловому смещению и стабильности проявления одновременно на высоких уровнях.

Список ссылок

PTL 1: Публикация заявки на патент Японии JP-B № 04-024702.

Сущность изобретения

Техническая проблема

Настоящее изобретение направлено на решение описанных выше известных проблем и достижение следующей задачи. То есть, задача настоящего изобретения заключается в обеспечении тонера, который и достигает предельного уровня закрепляемости при низкой температуре (в частности, в условиях низкой температуры и низкой влажности), и предотвращает ухудшение текучести тонера в условиях высокой температуры и высокой влажности, и его адгезия к элементу проявления тонером в условиях высокой температуры и высокой влажности предотвращается.

Решение проблемы

Средство решения проблемы состоит в следующем. То есть, получен тонер, который содержит, по меньшей мере, пигмент и смолу, при этом тонер имеет кристалличность СХ, составляющую 20 или больше, и характеристику динамической вязкоупругости, согласно которой логарифмическое значение logG'(50) модуля (Ра) накопления при 50°C составляет от 6,5 до 8,0, и логарифмическое значение logG'(65) модуля (Ра) накопления при 65°C составляет от 4,5 до 6,0, где характеристика динамической вязкоупругости измерена при колебаниях температуры от 40°C при частоте 1 Гц, при регулировке величины деформации 0,1% и при скорости повышения температуры 2°С/мин.

Предпочтительные эффекты изобретения

В соответствии с настоящим изобретением можно решить известные проблемы, достигнуть описанной выше цели и получить тонер, который достигает и предельного уровня закрепляемости при низкой температуре (в частности, в условиях низкой температуры и низкой влажности), и предотвращения ухудшения текучести тонера в условиях высокой температуры и высокой влажности и предотвращения его адгезии к элементу проявления тонером в условиях высокой температуры и высокой влажности.

Краткое описание чертежей

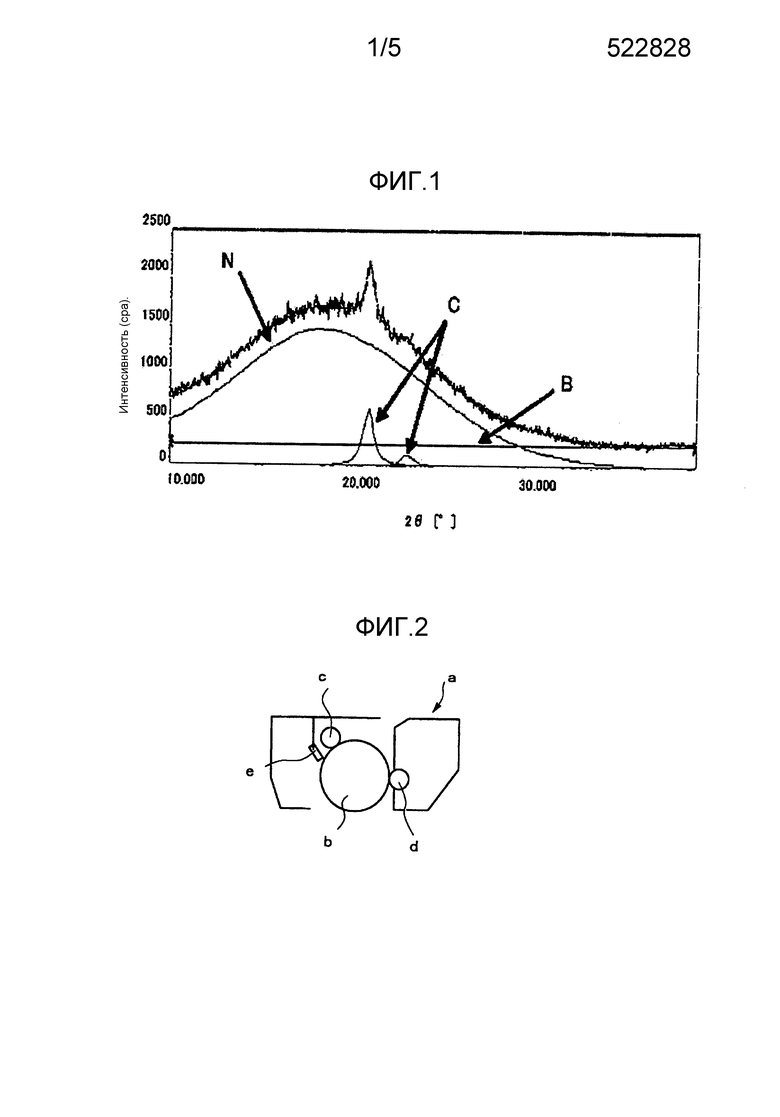

Фиг. 1 - график, показывающий пример схемы рентгеновской дифракции на кристалле для измерения кристалличности тонера.

Фиг. 2 - вид структурной схемы, показывающий пример варианта выполнения технологического картриджа согласно настоящему изобретению.

Фиг. 3 - вид структурной схемы, показывающий пример варианта выполнения устройства формирования изображения согласно настоящему изобретению.

Фиг. 4 - вид структурной схемы, показывающий пример варианта выполнения устройства формирования изображения согласно настоящему изобретению.

Фиг. 5 - вид структурной схемы, показывающий пример варианта выполнения устройства формирования изображения согласно настоящему изобретению.

Фиг. 6 - вид структурной схемы, показывающий пример варианта выполнения устройства формирования изображения согласно настоящему изобретению.

Описание вариантов осуществления изобретения

Теперь настоящее изобретение будет описано ниже более подробно.

Здесь тонер, способ производства и материалы проявителя и вся система, включенная в процесс электрофотографии, могут быть любыми известными, если они удовлетворяют условиям.

Тонер

Тонер, соответствующий настоящему изобретению, содержит, по меньшей мере, пигмент и смолу и также содержит другие компоненты, такие как разделительное средство, средство контроля заряда, внешние присадки и тонкие частицы смолы, если необходимо. Тонер имеет кристалличность СХ, составляющую 20 или больше. Тонер имеет характеристику динамической вязкоупругости, при которой логарифмическое значение logG'(50) модуля (Ра) накопления при 50°C составляет от 6,5 до 8,0, и логарифмическое значение logG'(65) модуля (Ра) накопления при 65°C составляет от 4,5 до 6,0, где характеристика динамической вязкоупругости измерена при колебаниях температуры от 40°C при частоте 1 Гц, при регулировке величины деформации на уровне 0,1% и при скорости повышения температуры 2°С/мин.

В результате основательных исследований настоящие изобретатели обнаружили, что если тонер, содержащий, по меньшей мере, пигмент и смолу, обладает кристалличностью СХ, составляющей 20 или больше и характеристиками динамической вязкоупругости, при которой логарифмическое значение logG'(50) модуля (Ра) накопления при 50°C составляет от 6,5 до 8,0, и логарифмическое значение logG'(65) модуля (Ра) накопления при 65°C составляет от 4,5 до 6,0 при измерении на основе колебаний температуры от 40°C при частоте 1 Гц, при регулировке величины деформации на уровне 0,1% и при скорости повышения температуры 2°С/мин, тонер может достигать окончательного уровня закрепляемости при низкой температуре в условиях низкой температуры и низкой влажности, предотвращающей ухудшение текучести тонера в условиях высокой температуры и высокой влажности, и предотвращается адгезия к проявляющему элементу в условиях высокой температуры и высокой влажности, при этом все это происходит одновременно на высоких уровнях.

Механизм, которым тонер, соответствующий настоящему изобретению, может достигать и предельного уровня закрепляемости при низкой температуре (в частности, в условиях низкой температуры и низкой влажности), и который предотвращает ухудшение текучести тонера в условиях высокой температуры и высокой влажности и может предотвращать адгезию к проявляющему элементу в условиях высокой температуры и высокой влажности, все еще должен быть прояснен, но последующие результаты оцениваются на основе некоторых аналитических данных.

Во-первых, благодаря приданию тонеру кристалличности СХ, составляющей 20 или больше, становится легче получить крутую характеристику плавления. Кроме того, благодаря приданию тонеру характеристики динамической вязкоупругости, при которой логарифмическое значение logG'(50) модуля (Ра) накопления при 50°C составляет от 6,5 до 8,0, предпочтительно, от 6,5 до 7,5, более предпочтительно, от 6,8 до 7,4 при измерении с колебаниями температуры от 40°C при частоте 1 Гц при регулировке величины деформации на уровне 0,1% и при скорости повышения температуры 2°С/мин, становится возможным надлежащее регулирование вязкоупругости в диапазоне от комнатной температуры до высокотемпературных условий и, таким образом, обеспечение термостойкости при хранении. Когда logG'(50) меньше 6,5, модуль накопления настолько мал, что становится трудным обеспечение термостойкости при хранении и предотвращения адгезии тонера к проявляющему элементу в условиях высокой температуры и высокой влажности, что неблагоприятно. С другой стороны, когда logG'(50) больше 8,0, модуль накопления достаточно высок, и твердость тонера улучшается. Однако фиксация присадок тонера к поверхности тонера при содействии деформации смолы недостаточна, и присадки тонера высвобождаются с поверхности тонера и не могут достаточно проявить собственную текучесть и эффекты заполнителя, что приводит к неблагоприятному ухудшению стабильности проявления. Если тонеру приданы характеристики динамической вязкоупругости, при которых логарифмическое значение logG'(65) модуля (Ра) накопления при 65°C составляет от 4,5 до 6,0, предпочтительно, от 4,9 до 5,9 при измерении на основе колебаний температуры от 40°C при частоте 1 Гц, при регулировке величины деформации на уровне 0,1% и при скорости повышения температуры 2°С/мин, вязкоупругость расплава во время фиксации достаточна, и достигается благоприятная закрепляемость при низкой температуре. Когда логарифмическое значение logG'(65) ниже 4,5, модуль накопления слишком мал, и допуск на тепловое смещение неблагоприятно снижается. С другой стороны, когда логарифмическое значение logG'(65) больше 6,0, деформация не происходит в достаточной степени относительно количества тепла во время фиксации, что неблагоприятно приводит к недостаточной однородности изображения и недостаточной прочности фиксации изображения.

Логарифмическое значение logG'(50) является характеристикой, относящейся к устойчивости термостойкости при хранении, и связана с характеристиками используемой некристаллической смолы и с точкой плавления и вязкоупругостью кристаллической смолы. С другой стороны, логарифмическое значение logG'(65) является характеристикой, относящейся к закрепляемости при низкой температуре, и аналогично связана с характеристиками используемой некристаллической смолы и с точкой плавления и вязкоупругостью кристаллической смолы.

Соответственно, посредством регулирования характеристик и содержания некристаллической смолы и кристаллической смолы, используемых в тонере, можно регулировать логарифмические значения logG'(50) и logG'(65) в пределах диапазонов, соответствующих настоящему изобретению.

Кроме того, оценка тонера для получения надлежащего тонера может быть выполнена не посредством выведения изображений с использованием фактического устройства каждый раз, но посредством регулирования логарифмических значений logG'(50) и logG'(65), которые являются присущими характеристиками самого тонера, до диапазонов, соответствующих настоящему изобретению.

Более предпочтительно, чтобы тонер имел tanδ(50) от 0,1 до 0,4 при 50°C и tanδ(65) от 0,4 до 2,0 при 65°C, где tanδ указывает тангенс угла потерь (коэффициент потерь), определенный отношением G"/G' между модулем накопления (G') и модулем потерь(G"). Когда tanδ(50) меньше 0,1, характеристика вязкости настолько мала, что присадки тонера неблагоприятно не фиксируются хорошо на поверхности тонера. Когда tanδ(50) больше 0,4, вязкость настолько высока, что становится неблагоприятно трудным предотвращение адгезии тонера к проявляющему элементу в условиях высокой температуры и высокой влажности. Когда tanδ(65) меньше 0,4, вязкость настолько мала, что деформация недостаточна относительно количества тепла во время фиксации, что неблагоприятно снижает однородность изображения и прочность фиксации изображения. Когда tanδ(65) больше 2,0, вязкость настолько высока, что допуск на тепловое смещение неблагоприятно снижается.

Когда кристаллическая смола используется в качестве смоляного материала для плавления, замешивания и измельчения для производства тонера, проблема состоит в большой трудности регулирования кристаллической структуры кристаллической смолы, которая изменяется вследствие тепла и напряжения, когда она подвергается воздействию высокой температуры при плавлении и замешивании. Эта проблема может быть решена посредством гранулирования смоляного материала тонера в среде, содержащей, по меньшей мере, воду, органический растворитель или и то, и другое, что дополнительно предпочтительно, поскольку становится возможным регулирование тонера для получения описанных выше характеристик.

Кроме того, более предпочтительно, чтобы тонер содержал этилацетат в количестве от 1 мкг/г до 30 мкг/г, поскольку закрепляемости при низкой температуре тонера дополнительно содействует эффект плавления, выраженный адгезией небольшого количества этилацетата к тонеру. Когда количество этилацетата меньше 1 мкг/г, содействие эффекту плавления не происходит. Предпочтительно, количество этилацетата не должно превышать 30 мкг/г, поскольку иначе осуществляется чрезмерное содействие эффекту плавления, оказывающее негативное влияние на стабильность проявления.

Можно добавлять этилацетат в тонер при использовании этилацетата как растворителя для изготовления тонера. Можно добавлять этилацетат не только при использовании его как растворителя, но также и добавлять его в любой другой материал или на другом производственном этапе или добавлять его при изготовлении тонера. Может использоваться любой известный способ в качестве способа для удаления растворителя, но важно надлежащим образом контролировать остающееся количество.

Более предпочтительно, чтобы тонер, соответствующий настоящему изобретению, имел структуру сердечник-оболочка, поскольку в таком случае становится легче балансировать термостойкость при хранении и закрепляемость тонера при низкой температуре. В частности, применение структуры сердечник-оболочка, более предпочтительно, облегчает регулирование характеристик тонера, то есть, регулирование логарифмического значения logG'(50) до 6,5-8,0 и логарифмического значения logG'(65) до 4,5-6,0.

Предпочтительно, чтобы тонер содержал, по меньшей мере, кристаллическую полиэфирную смолу, поскольку может быть получен больший допуск для состава с закрепляемостью при низкой температуре, и ухудшение текучести тонера в условиях высокой температуры и высокой влажности может быть предотвращено.

Кроме того, более предпочтительно, чтобы тонер содержал, по меньшей мере, модифицированную полиэфирную смолу, поскольку возможен состав для закрепляемости при низкой температуре, ухудшение текучести тонера в условиях высокой температуры и высокой влажности может быть предотвращено, и адгезия к проявляющему элементу может быть исключена.

Более предпочтительно, чтобы тонер имел среднюю круглость E, составляющую 0,93-0,99, поскольку при этом ухудшение текучести тонера в условиях высокой температуры и высокой влажности может дополнительно предотвращаться.

Более предпочтительно, чтобы тонер имел круглость SF-1, составляющую 100-150, и круглость SF-2, составляющую 100-140, поскольку при этом ухудшение текучести тонера в условиях высокой температуры и высокой влажности может дополнительно предотвращаться.

Более предпочтительно, тонер имеет средневзвешенный размер D4 частиц от 2 мкм до 7 мкм, и отношение D4/Dn, составляющее 1,00-1,25 между средневзвешенным размером D4 частиц и среднечисловым размером Dn частиц, поскольку при этом ухудшение текучести тонера в условиях высокой температуры и высокой влажности может дополнительно предотвращаться.

Кристалличность СХ тонера

Кристалличность СХ тонера, соответствующего настоящему изобретению, была измерена посредством рентгеновской дифракции на кристалле. Используемое устройство было порошковым рентгеновским дифрактометром D8 DISCOVER, производимым Buruker.

Условия измерения

Источник излучения: Cu, Ка.

Выход: 45 кВ, 110 мА.

Коллиматор: 300 мдс двойной (металлический коллиматор).

Расстояние до устройства обнаружения: 25 см.

Диапазон измерений: от 2 градусов до 64 градусов (2q).

2) Измерение

Держатель образца был заполнен тонером, и измерение было выполнено при вращении держателя образца для уменьшения влияния выравнивания и получения в высокой степени повторяемого результата.

3) Анализ

Было выполнено (фиг. 1) введение кристаллической части (пик, обозначенный символом "C" на фиг. 1) и аморфной части (ореол, обозначенный символом "N" на фиг. 1), и каждая интегрированная сила была подставлена в формулу, показанную ниже, для вычисления кристалличности СХ. Символ "B" на фиг. 1 указывает фон.

СХ=Ic/(Ic+Ia)×100

где Ic - это объединенная сила рассеяния кристаллов, и Ia - это объединенная сила рассеяния некристаллических веществ.

Оценка характеристики динамической вязкоупругости тонера

Характеристики вязкоупругости тонера, соответствующего настоящему изобретению, а именно, логарифмическое значение logG'(50) модуля (Ра) накопления при 50°C, логарифмическое значение logG'(65) модуля (Ра) накопления при 65°C и tanδ (тангенс угла потерь (коэффициент потерь), определенный отношением G"/G' между модулем (G') накопления и модулем G" потерь), включающими в себя tanδ(50) при 50°C и tanδ(65) при 65°C, могут быть оценены следующим образом.

1) Образец

Тонер был отформован под давлением в форме таблетки, имеющей диаметр 10 мм и толщину 1 мм, и использовался в качестве образца.

2) Анализатор

Описанный выше образец был закреплен на параллельной пластине и оценен устройством измерения динамической вязкоупругости ARES, произведенным ТА Instruments.

3) Условия оценки

- Колебания температуры от 40°C.

- Частота: 1 Гц.

- Регулирование величины деформации: 0,1%.

- Скорость повышения температуры: 2°С/мин.

Качественные и количественные оценки летучего органического соединения

Предпочтительно выполнять качественные и количественные оценки летучего органического соединения согласно настоящему изобретению способом с применением криогенной ловушки-газовой хроматографии и масс-спектроскопии.

1) Устройство: QP2010, произведенное Shimadzu Corporation, программное обеспечение анализа данных: GCMSSOLUTION, произведенное Shimadzu Corporation, нагревательное устройство: PY2020D, произведенное Frontier Laboratories Ltd.

2) Количество образца: 10 мг.

3) Условия теплового выделения; температура нагревания: 180°C, продолжительность нагревания: 15 минут.

4) Криогенная ловушка: -190°C.

5) Колонна: ULTRA ALLOY-5, длина =30 м, внутренний диаметр =0,25 мм, пленка =0,25 мкм.

6) Повышение температуры колонны: 60°C (поддерживается в течение 1 минуты), на 10°С/мин до 130°C, на 20°С/мин до 300°C (поддерживается в течение 9,5 минуты).

7) Давление газа-носителя: постоянное на уровне 56,7 кПа.

8) Расход в колонне: 1,0 мл/мин.

9) Способ ионизации: способ ионизации электронами (70 эВ).

10) Диапазон массовых чисел: отношение массы к заряду =29-700.

Распознавание структуры сердечник-оболочка тонера

Предпочтительно оценивать распознавание структуры сердечник-оболочка тонера согласно настоящему изобретению способом с использованием просвечивающего электронного микроскопа, описанным ниже. Структура сердечник-оболочка определена как состояние поверхности тонера, покрытой контрастным компонентом, который отличается от внутреннего содержимого тонера. Предпочтительно, толщина слоя оболочки составляет 50 нм или больше.

Сначала около одного шпателя тонера было заделано и отверждено в эпоксидной смоле. Образец был подвергнут воздействию газа в течение от 1 минуты до 24 часов с использованием четырехокиси рутения, четырехокиси осмия или другого красителя для различимого окрашивания слоя оболочки и внутреннего сердечника. Продолжительность экспозиции была соответственно отрегулирована в соответствии с наблюдаемой контрастностью. Поперечное сечение образца было вскрыто ножом, и ультратонкий срез (имеющий толщину 200 нм) тонера был сделан ультрамикротомом (произведенным Leica, ULTRACUT UCT с использованием алмазного ножа). После этого ультратонкий срез наблюдался при помощи просвечивающего электронного микроскопа (H7000; произведенного Hitachi High-Technologies Corporation) при ускоряющем напряжении 100 кВ. В зависимости от составов слоя оболочки и сердечника они могут быть различимыми без красителей. В этом случае они могут быть оценены без красителей. Также можно придать контраст между соединениями другим средством, таким как селективное травление, и также предпочтительно осуществлять наблюдение при помощи просвечивающего электронного микроскопа и оценку слоя оболочки после предварительной обработки этого вида.

Средняя круглость E

Средняя круглость E тонера, соответствующего настоящему изобретению, определена круглостью E = (периметр круга, имеющего такую же площадь, как и выступающая область частицы/периметр проецируемого изображения частицы) × 100%. Частицы тонера были измерены анализатором изображений потока частиц ("FPIA-2100", произведенным Sysmex Corporation) и проанализированы при помощи анализирующего программного обеспечения (программы обработки данных FPIA-2100 для версии 00-10 FPIA). В частности, от 0,1 мл до 0,5 мл 10 масс. % поверхностно-активного вещества (алкилбензолсульфонат NEOGEN SC-А, производимый Dai-ichi Kogyo Seiyaku Co., Ltd.) было добавлено в стеклянную мензурку емкостью 100 мл, от 0,1 г до 0,5 г. каждого тонера было добавлено и перемешано микрошпателем, и затем было добавлено 80 мл ионозамещенной воды. Полученная дисперсионная жидкость была подвергнута дисперсии ультразвуковым дисперсионным инструментом (произведенным Honda Electronics) в течение 3 минут. Формы тонера и распределения были измерены в дисперсионной жидкости, пока не наблюдалась концентрация от 5000 частиц/мкл до 15000 частиц/мкл при помощи указанной выше программы FPIA-2100. С точки зрения повторяемости измерения средней круглости важно согласно этому способу измерения получить от 5000 частиц/мкл до 15000 частиц/мкл, как концентрацию дисперсионной жидкости. Для получения этой концентрации дисперсионной жидкости необходимо изменять параметры дисперсионной жидкости, то есть, количество поверхностно-активного вещества и количество добавляемого тонера. Количество требуемого поверхностно-активного вещества изменяется в соответствии с гидрофобностью тонера, как при измерении размера частиц тонера, описанном выше. Если поверхностно-активное вещество будет добавлено в большом количестве, будет возникать шум из-за пузырьков, тогда как, если добавленное количество недостаточно, тонер не может быть достаточно влажным и, следовательно, не может достаточно рассеиваться. Количество добавляемого тонера изменяется в соответствии с размером частиц. Необходимо добавлять небольшое количество, если размер частиц малый, и необходимо добавлять большое количество, если размер частиц большой. Когда размер частиц тонера составляет от 3 мкм до 7 мкм, можно регулировать концентрацию дисперсионной жидкости до 5000 частиц/мкл - 15000 частиц/мкл посредством добавления тонера в количестве от 0,1 г до 0,5 г.

Круглость SF-1, SF-2

Коэффициенты SF-1 и SF-2 формы, которые указывают круглость, используемую согласно настоящему изобретению, были определены как значения, следующие из формул, показанных ниже и полученных на основе 300 изображений сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM), которые были произвольно отобраны из изображений тонера, полученных FE-SEM и измеренных FE-SEM (S-4200) (производимым Hitachi Ltd.), и которые были направлены в анализатор изображений (LUZEX AP, производимый Nireco Corporation) и проанализированы им. Предпочтительно, чтобы значения SF-1 и SF-2 были получены LUZEX, но устройства не ограничены конкретно FE-SEM и анализатором изображения, указанным выше, при условии, что могут быть получены подобные результаты анализа.

SF-1=(L2/A)×(π/4)×100

SF-2=(P2/A)×(1/4π)×100,

где L указывает абсолютную максимальную длину тонера, A указывает выступающую область тонера, и P указывает максимальный периметр тонера. Оба из коэффициентов становятся равными 100, если тонер представляет собой сферу. Когда значения увеличиваются от 100, форма деформируется от сферы до неопределенной формы. В частности, SF-1 представляет собой коэффициент формы, указывающий форму тонера в целом (эллипс, сфера и т.д.), и SF-2 представляет собой коэффициент формы, указывающий степень неправильности на поверхности.

Средневзвешенный размер частиц и отношение D4/Dn

(средневзвешенный размер частиц/среднечисловой размер частиц)

Средневзвешенный размер (D4) частиц и среднечисловой размер (Dn) частиц тонера и их отношение (D4/Dn) могут быть измерены способом, описанным ниже. Средний размер частиц и распределение частиц тонера по размерам могут быть измерены с использованием счетчика Coulter ТА-II и мультиклассификатора Coulter II (оба производятся Coulter, Inc.) В частности, мультиклассификатор Coulter II использовался согласно настоящему изобретению. Способ измерения теперь будет описан ниже.

Сначала, как диспергирующий агент, от 0,1 мл до 5 мл поверхностно-активного вещества (предпочтительно, полиоксиэтиленалкиловый эфир (неионогенное поверхностно-активное вещество)) добавлено в 100 мл - 150 мл электролитического водного раствора. Электролитический раствор составляет приблизительно 1%-й водный раствор NaCl, подготовленный при использовании первичного хлористого натрия. Например, в качестве электролитического раствора может использоваться ISOTON-II (производимый Coulter, Inc.). Затем было добавлено от 2 мг до 20 мг измеряемого образца. Электролитический раствор, в котором взвешен образец, был подвергнут дисперсии ультразвуковым дисперсионным инструментом в течение приблизительно от 1 минуты до 3 минут. Затем с использованием указанного выше измерительного прибора и использованием апертуры размером 100 мкм были измерены объем и количество частиц тонера или тонера для вычисления объемного распределения и численного распределения. Средневзвешенный размер (D4) частиц и среднечисловой размер частиц тонера могут быть вычислены на основе полученных распределений.

Используемые каналы представляют собой 13 каналов, а именно, каналы размером 2,00 мкм или больше, но меньше 2,52 мкм; 2,52 мкм или больше, но меньше 3,17 мкм; 3,17 мкм или больше, но меньше 4,00 мкм; 4,00 мкм или больше, но меньше 5,04 мкм; 5,04 мкм или больше, но меньше 6,35 мкм; 6,35 мкм или больше, но меньше 8,00 мкм; 8,00 мкм или больше, но меньше 10,08 мкм; 10,08 мкм или больше, но меньше 12,70 мкм; 12,70 мкм или больше, но меньше 16,00 мкм; 16,00 мкм или больше, но меньше 20,20 мкм; 20,20 мкм или больше, но меньше 25,40 мкм; 25,40 мкм или больше, но меньше 32,00 мкм; и 32,00 мкм или больше, но меньше 40,30 мкм, и бомбардируемые частицы имеют размер частиц от 2,00 мкм до менее 40,30 мкм.

Смола

Кристалличность тонера, соответствующего настоящему изобретению, должна составлять 20 или больше, но предпочтительно, чтобы кристалличность составляла от 30 до 100 и, более предпочтительно, чтобы кристалличность составляла от 40 до 100. Таким образом, предпочтительно, тонер содержит кристаллическую смолу в качестве смолы (связующей смолы). Более предпочтительно, чтобы смола содержала кристаллическую смолу в количестве 40 масс. % или больше, предпочтительно, 50 масс. % или больше относительно смолы. Тип смолы конкретно не ограничен и может быть соответственно отобран в соответствии с назначением. Кристаллическая смола может использоваться в комбинации с некристаллической смолой и, предпочтительно, чтобы основной компонент смолы представлял собой по существу кристаллическую смолу.

Кристаллическая смола

Содержание кристаллической смолы в смоле конкретно не ограничено при условии, что оно составляет 40 масс. % или больше и может быть соответственно отобрано в соответствии с назначением. Однако с точки зрения максимизации сбалансированного достижения хорошей закрепляемости при низкой температуре и стабильности термостойкости при хранении, получаемой благодаря кристаллической смоле, ее содержание составляет, предпочтительно, 50 масс. % или больше, более предпочтительно, 65 масс. % или больше, еще более предпочтительно, 80 масс. % или больше и, особенно предпочтительно, 95 масс. % или больше. Когда содержание составляет меньше 40 масс. %, смола не может проявлять свою высокую чувствительность к нагреванию при характеристике вязкоупругости тонера, и становится более трудным осуществление сбалансированного достижения закрепляемости при низкой температуре и стабильности термостойкости при хранении.

Согласно настоящему изобретению кристаллический материал определен как материал, в котором атомы и молекулы ориентированы в пространственно повторяющейся модели, и определен как материал, который демонстрирует дифракционную модель, когда он подвергается воздействию обычного рентгеновского дифрактометра.

Без любого конкретного ограничения любая смола может быть отобрана как кристаллическая смола в соответствии с назначением, если она обладает кристалличностью. Примеры включают в себя полиэфирную смолу, полиуретан, полимочевинную смолу, полиамидную смолу, смолу на основе простого полиэфира, виниловую смолу и модифицированную кристаллическую смолу. Они могут использоваться индивидуально, или две или больше из них могут использоваться в комбинации. Среди них полиэфирная смола, полиуретан, полимочевинная смола, полиамидная смола и смола на основе простого полиэфира предпочтительны, при этом смола, включающая в себя, по меньшей мере, или уретановую структуру, или мочевинную структуру, предпочтительна, и линейная полиэфирная смола и композиционная пластмасса, содержащая линейную полиэфирную смолу, предпочтительны.

Предпочтительные примеры смолы, включающей в себя, по меньшей мере, или уретановую структуру, или мочевинную структуру, включают в себя полиуретан, полимочевинную смолу, уретанмодифицированную полиэфирную смолу и модифицированную мочевиной полиэфирную смолу. Уретанмодифицированная полиэфирная смола получена посредством реакции полиэфирной смолы, имеющей изоцианатную концевую группу, с полиолом. Модифицированная мочевиной полиэфирная смола получена посредством реакции полиэфирной смолы, имеющей концевую изоцианатную группу, с аминами. Максимальная пиковая температура теплоты плавления кристаллической смолы, предпочтительно, составляет от 45°C до 70°C, более предпочтительно, от 53°C до 65°C и, особенно предпочтительно, от 58°C до 62°C с точки зрения достижения уравновешенной закрепляемости при низкой температуре и стабильности термостойкости при хранении. Когда максимальная пиковая температура ниже 45°C, закрепляемость при низкой температуре хорошая, но термостойкость при хранении неудовлетворительная. Когда максимальная пиковая температура больше 70°C, термостойкость при хранении хорошая, но закрепляемость при низкой температуре наоборот неудовлетворительная.

Кристаллическая полиэфирная смола

Согласно настоящему изобретению предпочтительно, чтобы кристаллическая полиэфирная смола, показанная ниже, содержалась в количестве 40 масс. % или выше или, предпочтительно, 50 масс. % или выше относительно смолы. Точка плавления кристаллической полиэфирной смолы, предпочтительно, находится в диапазоне от 45°C до 70°C, более предпочтительно, в диапазоне от 53°C до 65°C и, еще более предпочтительно, в диапазоне от 58°C до 62°C. Когда точка плавления ниже 45°C, закрепляемость при низкой температуре хорошая, но термостойкость при хранении неудовлетворительная. Когда точка плавления больше 70°C, термостойкость при хранении хорошая, но закрепляемость при низкой температуре наоборот неудовлетворительная. Точка плавления кристаллической полиэфирной смолы была получена как пиковая температура эндотермического пика, обнаруженного посредством дифференциальной сканирующей калориметрии (DSC).

Согласно настоящему изобретению считается, что материал обладает кристалличностью, если кристаллический пик обнаружен посредством рентгеновской дифрактометрии.

Например, для измерения точки плавления кристаллической смолы может использоваться дифференциальный сканирующий калориметр (например, DSC-6220р, производимый Seiko Instruments, Inc.). Образец был нагрет от комнатной температуры до 150°C при скорости повышения температуры 10°С/мин, затем поддерживался при 150°C в течение 10 минут, охлаждался до комнатной температуры и поддерживался при ней в течение 10 минут и снова нагревался до 150°C при скорости повышения температуры 10°С/мин. Пиковая температура эндотермического пика, который появляется после этого, может быть обнаружена как точка плавления.

Измерение температуры стеклования смолы также может быть выполнено аналогичным образом. Температура стеклования находится в пересечении между базисной линией, проходящей ниже точки стеклования, и касательной линией части кривой, представляющей стеклование.

Согласно настоящему изобретению термин "кристаллическая полиэфирная смола" означает не только полимер, который имеет 100%-ю полиэфирную структуру, но также и полимер (сополимер), полученный посредством полимеризации компонента, составляющего полиэфир, и другого компонента. Однако в последнем случае компонент, отличный от полиэфира, который составляет полимер (сополимер), составляет 50 масс. % или ниже.

Кристаллическая полиэфирная смола, используемая в тонере, соответствующем настоящему изобретению, синтезируется, например, из компонента, представленного многовалентной карбоновой кислотой, и компонента, представленного многоатомным спиртом. В настоящем варианте осуществления изобретения в качестве кристаллической полиэфирной смолы может использоваться товарный продукт или синтезированный продукт.

Примеры компонента, представленного многовалентной карбоновой кислотой, включают в себя, но не ограничены: алифатическими дикарбоновыми кислотами, такими как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота, 1,10-декандикарбоновая кислота, 1,12-додекандикарбоновая кислота, 1,14-тетрадекандикарбоновая кислота, 1,18-октадекандикарбоновая кислота; ароматические дикарбоновые кислоты, такие как двухосновные кислоты, такие как фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновая кислота, малоновая кислота и мезакониновая кислота; и ангидрид и низший алкильный сложный эфир указанных выше веществ.

Примеры трехвалентных или высших карбоновых кислот включают: 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту; и ангидрид и низший алкильный сложный эфир из указанных выше. Они могут использоваться индивидуально, или два или больше из них могут использоваться в комбинации.

Кристаллическая полиэфирная смола может содержать, как кислотный компонент, дикарбоновую кислоту, имеющую сульфогруппу, отличную от алифатических дикарбоновых кислот и ароматических дикарбоновых кислот, указанных выше. Кроме того, кристаллическая полиэфирная смола может содержать дикарбоновую кислоту, имеющую двойную связь, отличную от алифатических дикарбоновых кислот и ароматических дикарбоновых кислот, указанных выше.

Предпочтительными в качестве компонента, представляющего собой многоатомный спирт, являются алифатические диолы и, более предпочтительно, линейные алифатические диолы, включающие в себя 7-20 атомов углерода в основной цепи. Если алифатический диол является разветвленным, кристалличность полиэфирной смолы может ухудшаться, и точка плавления может быть снижена. Если количество атомов углерода в основной цепи меньше 7, температура плавления алифатического диола становится высокой, когда алифатический диол полимеризуется конденсацией с ароматической дикарбоновой кислотой, что неблагоприятно для закрепляемости при низкой температуре. Если количество атомов углерода в основной цепи больше 20, затрудняется получение материала для практического применения. Количество атомов углерода в основной цепи, более предпочтительно, составляет 14 или меньше.

Конкретные примеры алифатического диола, предпочтительно, используемого для синтезирования кристаллического полиэфира, используемого в тонере, соответствующем настоящему изобретению, включают в себя, но не ограничены ими, этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гектандиол, 1,8-октандиол, 1-9-нонандиол, 1,10-декандиол, 1,11-андекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,14-эйкозандекандиол. Среди них 1,8-октандиол, 1-9-ноналдиол и 1,10-декандиол предпочтительны ввиду легкой доступности.

Примеры трехосновных или высших спиртов включают в себя глицерин, триметилолетан, триметилолпропан и пентаэритрит. Они могут использоваться индивидуально, или два или больше из них могут использоваться в комбинации.

Предпочтительно, чтобы содержание алифатического диола в многоатомном спирте составляло 80 мол.% или выше, более предпочтительно, 90 мол.% или выше. Если содержание алифатического диола меньше 80 мол.%, кристалличность полиэфирной смолы ухудшается, и температура плавления снижается, что может ухудшать способность предотвращения блокирования тонера, способность хранения изображения и закрепляемость при низкой температуре.

С дополнительными целями, такими как получение кислотного числа и гидроксильного числа, можно добавлять многовалентную карбоновую кислоту и многоатомный спирт на заключительном этапе синтеза. Примеры многовалентной карбоновой кислоты включают в себя: ароматические карбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, фталевый ангидрид, тримеллитовый ангидрид, пиромеллитовая кислота и нафталиндикарбоновая кислота; алифатические карбоновые кислоты, такие как малеиновый ангидрид, фумаровая кислота, янтарная кислота, олкенилянтарный ангидрид и адипиновая кислота; и алициклическая карбоновая кислота, такая как циклогександикарбоксильная кислота.

Примеры многоатомного спирта включают: алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутандиол, гександиол, неопентилгликоль и глицерин; алициклические диолы, такие как циклогександиол, циклогександиметанол и гидрированный бисфенол A; и ароматические диолы, такие как аддукт бисфенола А с окисью этилена и аддукт бисфенола А с окисью пропилена.

Производство кристаллической полиэфирной смолы может осуществляться при установке температуры полимеризации на уровне от 180°C до 230°C. Реакция стимулируется посредством снижения давления в реакционной системе в случае необходимости и удаления воды и спиртов, произведенных посредством конденсации.

Если полимеризующийся мономер не растворяется или не растворяется совместимо при температуре реакции, его можно растворять посредством добавления растворителя, имеющего высокую точку кипения, как растворяющего агента. Реакция поликонденсации стимулируется посредством дистилляции растворяющего агента. Если существует полимеризующийся мономер, демонстрирующий неполную совместимость в реакции сополимеризации, можно предварительно конденсировать этот плохо совместимый полимеризующийся мономер с кислотой или спиртом, который подготовлен для конденсации с этим полимеризующимся мономером перед его поликонденсацией с основным компонентом.

Примеры катализатора, который может использоваться в производстве полиэфирной смолы, включают в себя: щелочные металлы соединения, такие как натрий и литий; щелочноземельные металлы соединения, такие как магний и кальций; металлы соединения, такие как цинк, марганец, сурьма, титан, олово, цирконий и германий; фосфиты соединения; фосфатные соединения; и аминосоединения.

Конкретные примеры включают в себя такие соединения, как уксуснокислый натрий, углекислый натрий, уксуснокислый литий, углекислый литий, уксуснокислый кальций, стеарат кальция, уксуснокислый магний, ацетат цинка, стеарат цинка, нафтенат цинка, хлористый цинк, уксуснокислый марганец, нафтенат марганца, тетраэтоксид титана, тетрапропоксид титана, тетраизопропоксид титана, тетрабутоксид титана, трехокись сурьмы, трифенил сурьмы, трибутил сурьмы, олово-муравьиная кислота, оксалат олова, тетрафенил олова, двухлористое дибутилолово, оксид дибутилолова, оксид дифенилолова, тетрабутоксид циркония, нафтенат циркония, карбонат цирконила, ацетат цирконила, стеарат цирконила, цирконил каприловой кислоты, оксид германия, трифенилфосфит, трис(2,4-ди-т-бутилфенил) фосфит, этилтрифенилфосфониумбромид, триэтиламин и трифениламин.

Кислотное число кристаллической полиэфирной смолы, используемой согласно настоящему изобретению (количество КОН в мг, необходимое для нейтрализации 1 г. смолы), предпочтительно, находится в диапазоне от 3,0 мг КОН/г до 30,0 мг КОН/г, более предпочтительно, в диапазоне от 6,0 мг КОН/г до 25,0 мг КОН/г и, еще более предпочтительно, в диапазоне от 8,0 мг КОН/г до 20,0 мг КОН/г.

Если кислотное число меньше 3,0 мг КОН/г, дисперсность в воде ухудшается, и изготовление частиц технологией жидкостной обработки становится очень трудным. Кроме того, поскольку стабильность полимеризуемых частиц значительно ухудшается, когда частицы агломерированы, изготовление тонера может быть неэффективным. С другой стороны, если кислотное число больше 30,0 мг КОН/г, тонер может иметь увеличенную гигроскопичность и может быть более подверженным влияниям окружающей среды.

Средневзвешенная молекулярная масса (Mw) кристаллической полиэфирной смолы, предпочтительно, составляет от 6000 до 35000. Если молекулярная масса (Mw) меньше 6000, тонер может впитываться в поверхность носителя записи, такого как бумага, при фиксации на ней, приводя к неравномерной фиксации, или может ослаблять устойчивость на изгиб зафиксированного изображения. Если средневзвешенная молекулярная масса (Mw) больше 35000, вязкость тонера при плавлении становится настолько высокой, что вязкость, пригодная для фиксации, могла бы быть достигнута при высокой температуре, которая, следовательно, будет приводить к ухудшению закрепляемости при низкой температуре.

Средневзвешенная молекулярная масса может быть измерена при помощи гель-проникающей хроматографии (GPC). Измерение молекулярной массы при помощи гель-проникающей хроматографии было выполнено при использовании GPC/HLC-8120 (производимого Tosoh Corporation), как измерительного прибора, с использованием колонны TSKGEL SUPER HM-M (15 см) (производимой Tosoh Corporation) и с использованием тетрагидрофуранового растворителя. Средневзвешенная молекулярная масса была вычислена с применением калибровочной кривой для молекулярной массы, генерированной на основе стандартного образца монодисперсного полистирола, к результату измерения.

Предпочтительно, кристаллическая смола, которая может быть кристаллической полиэфирной смолой, описанной выше, содержит в качестве ее основного компонента (50 масс. % или больше) кристаллическую полиэфирную смолу, синтезированную при использовании алифатического полимеризующегося мономера (в дальнейшем может упоминаться как "кристаллическая алифатическая полиэфирная смола"). В этом случае композиционный коэффициент алифатического полимеризующегося мономера, который составляет кристаллическую алифатическую полиэфирную смолу, предпочтительно, составляет 60 мол.% или выше, более предпочтительно, 90 мол.% или выше. Предпочтительные примеры алифатического полимеризующегося мономера включают в себя алифатические диолы и указанные выше карбоновые кислоты.

Некристаллическая полиэфирная смола

Согласно настоящему изобретению предпочтительно, чтобы связующая смола тонера содержала, по меньшей мере, некристаллическую полиэфирную смолу, которая будет указана ниже. Некристаллические полиэфирные смолы включают в себя модифицированные полиэфирные смолы и немодифицированные полиэфирные смолы. Более предпочтительно, чтобы связующая смола содержала и то, и другое.

Модифицированная полиэфирная смола

Согласно настоящему изобретению в качестве полиэфирной смолы могут использоваться модифицированные полиэфирные смолы, указанные ниже. Например, может использоваться форполимер полиэфира, имеющий изоцианатную группу. Примеры форполимера (A) полиэфира, имеющие изоцианатную группу, включают в себя продукт, полученный реакцией полиэфира с полиизоцианатом (3), где полиэфир получен поликонденсацией многоатомного спирта (1) и многоосновной карбоновой кислоты (2) и имеет активную водородную группу. Примеры активной водородной группы, содержащейся в полиэфире, включают в себя гидроксильные группы (спиртовые гидроксильные группы и фенольные гидроксильные группы), аминогруппы, карбоксильные группы и меркаптогруппы. Из них предпочтительны спиртовые гидроксильные группы.

Примеры многоатомного спирта (1) включают в себя диолы (1-1) и трехосновные или высшие многоатомные спирты (1-2) только с (1-1), или предпочтительна смесь, содержащая (1-1) и небольшое количество (1-2). Примеры диолов (1-1) включают в себя алкиленгликоли (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); алкиленэфиргликоли (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль); алициклические диолы (например, 1,4-циклогександиметанол и гидрированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукты указанных выше алициклических диолов алкиленоксиды (например, окись этилена, окись пропилена и окись бутилена); и аддукты указанных выше бисфенолов с алкиленоксидами (например, окись этилена, окись пропилена и окись бутилена). Из них предпочтительны C2-C12 алкиленгликоли и аддукты алкиленоксидов бисфенолов. Особенно предпочтительны аддукты алкиленоксидов бисфенолов и комбинации аддуктов алкиленоксидов бисфенолов и C2-C12 алкиленгликолей.

Примеры трехосновных или высших многоатомных спиртов (1-2) включают в себя трехосновные-октаосновные или высшие алифатические полиспирты (например, глицерин, триметилолетан, триметилолпропан, пентаэритрит и сорбит); трехосновные или высшие фенолы (например, трисфенол РА, новолак фенола и новолак крезола); и аддукты алкиленоксидов указанных выше трехосновных или высших полифенолов.

Примеры многоосновной карбоновой кислоты (2) включают в себя дикарбоновые кислоты (2-1) и трехвалентные или высшие многоосновные карбоновые кислоты (2-2) только с (2-1) или, предпочтительно, смесь, содержащую (2-1) и небольшое количество (2-2). Примеры дикарбоновых кислот (2-1) включают в себя алкилендикарбоновые кислоты (например, янтарную кислоту, адипиновую кислоту и себациновую кислоту); алкенилендикарбоновые кислоты (например, малеиновую кислоту и фумаровая кислота); ароматические дикарбоновые кислоты (например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновую кислоту). Из них предпочтительны C4-C20 алкенилендикарбоновые кислоты и C8-C20 ароматические дикарбоновые кислоты. Примеры трехвалентных или высших многоосновных карбоновых кислот (2-2) включают в себя C9-C20 ароматические многоосновные карбоновые кислоты (например, тримеллитовую кислоту и пиромеллитовую кислоту). А именно, многоосновные карбоновые кислоты (2), вступившие в реакцию с многоатомными спиртами (1), могут представлять собой ангидриды кислоты или низшие алкильные сложные эфиры (например, сложный метиловый эфир, сложный этиловый эфир и изопропиловый сложный эфир) указанных выше карбоновых кислот.

Отношение между многоатомным спиртом (1) и многоосновной карбоновой кислотой (2) составляет в целом от 2/1 до 1/1, предпочтительно, от 1,5/1 до 1/1, более предпочтительно, от 1,3/1 до 1,02/1 с точки зрения эквивалентного коэффициента [ОН]/[СООН] гидроксильной группы [ОН] относительно карбоксильной группы [СООН].

Примеры полиизоцианата (3) включают в себя алифатические полиизоцианаты (такие как диизоцианат тетраметилена, гексаметилендиизоцианат и 2,6-диизоцианатметилкапроат); алициклические полиизоцианаты (такие как диизоцианат изофорона и циклогексилметандиизоцианат); ароматические диизоцианаты (такие как толилендиизоцианат и дифенилметандиизоцианат); ароматические алифатические диизоцианаты (такие как α,α,α',α'-тетраметилксилилендиизоцианат); изоцианураты; блокированные полиизоцианаты, в которых указанные выше полиизоцианаты блокированы производной фенола, оксимом или капролактамом и комбинациями двух или больше из них.

Отношение полиизоцианата (3), как эквивалентное отношение [NCO]/[OH) изоцианатных групп [NCO] к гидроксильным группам [OH] полиэфира, имеющего гидроксильные группы, в целом составляет от 5/1 до 1/1, предпочтительно, от 4/1 до 1,2/1, более предпочтительно, от 2,5/1 до 1,5/1. Когда [NCO]/[OH] больше 5, закрепляемость тонера при низкой температуре ухудшается, но когда молярное отношение [NCO] меньше 1, содержание мочевины в модифицированном полиэфире настолько мало, что устойчивость к тепловому смещению неудовлетворительная. Количество составляющих компонентов полиизоцианата (3), содержащихся в форполимере (A), имеющем изоцианатную группу на его конце, составляет в целом от 0,5 масс. % до 40 масс. %, предпочтительно, от 1 масс. % до 30 масс. %, более предпочтительно, от 2 масс. % до 20 масс. %. Когда количество составляет меньше 0,5 масс. %, устойчивость к тепловому смещению будет ухудшена, и термостойкость при хранении и закрепляемость при низкой температуре будут ухудшены. Когда количество составляет больше 40 масс. %, закрепляемость при низкой температуре будет ухудшена.

Количество изоцианатных групп, включенных в каждую молекулу форполимера (A), имеющего изоцианатные группы, составляет в целом от 1 или больше, предпочтительно, от 1,5 до 3 в среднем и, более предпочтительно, от 1,8 до 2,5 в среднем. Когда количество будет меньше 1 на молекулу, молекулярная масса модифицированного полиэфира будет низшей после удлинения цепи, сшивания или и того, и другого, и устойчивость к тепловому смещению будет ухудшена.

Способ производства

Форполимер (A), содержащий изоцианатную группу, может быть произведен следующим способом и т.д. Многоатомный спирт (1) и многоосновную карбоновую кислоту (2) нагревают до 150°C-280°C в присутствии обычного катализатора эстерификации (например, тетрабутоксититаната и окиси дибутилолова), и производимая вода дистиллируется, в случае необходимости, под сниженным давлением таким образом, чтобы получить полиэфир, содержащий гидроксильную группу. Затем полиэфир, содержащий гидроксильную группу, вводят в реакцию с полиизоцианатом (3) при 40°C-140°C, чтобы таким образом получить форполимер (A), содержащий изоцианатную группу.

Сшивающий агент и удлиняющий агент

Согласно настоящему изобретению, амины могут использоваться в качестве сшивающих агентов, удлиняющих агентов или и того, и другого. Примеры аминов (B) включают в себя диамин (В1), трехвалентный или высший полиамин (B2), аминоспирт (B3), аминомеркаптан (B4), аминокислоту (B5) и блокированное соединение (B6), где аминогруппа любого из аминов В1-B5 блокирована. Примеры диамина (В1) включают: ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин и 4,4'-диаминодифенилметан), алициклический диамин (4,4'-диамино-3,3'-диметилдициклогексилметан, циклогександиамин и диаминизофорон) и алифатический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин). Примеры трехвалентного или высшего полиамина (B2) включают в себя диэтилентриамин и тритилинтетрамин. Примеры аминоспирта (B3) включают в себя этаноламин и гидроксиэтиланилин. Примеры аминомеркаптана (B4) включают в себя аминоэтилмеркаптан и аминопропилмеркаптан. Примеры аминокислоты (B5) включают в себя аминопропионовую кислоту и аминокапроновую кислоту. Примеры блокированного соединения (B6), где аминогруппа любого из аминов B1-B5 блокирована, включают в себя соединение кетимина и соединение оксазолина, полученные из аминов и кетонов B1-B5 (например, ацетон, метилэтилкетон и метилизобутилкетон). Среди указанных выше аминов (B), B1 и смесь В1 и небольшого количества B2 предпочтительны.

При сшивании, удлинении или и том, и другом, в случае необходимости, может использоваться агент обрыва цепи для регулирования молекулярной массы модифицированного полиэфира, получаемого в результате реакции. Примеры агента обрыва цепи включают в себя моноамины (диэтиламин, дибутиламин, бутиламин и лауриламин) и любой из моноаминов, который блокирован (соединение кетимина).

Отношение амина (B), как отношение эквивалентности [NCO]/[NHx] изоцианатных групп [NCO] в форполимере (A), имеющем изоцианатные группы, к аминогруппам [NHx] в амине (B), составляет в целом от 1/2 до 2/1, предпочтительно, от 1,5/1 до 1/1,5, более предпочтительно, от 1,2/1 до 1/1,2. Когда [NCO]/[NHx] больше 2 или меньше 1/2, молекулярная масса модифицируемого мочевиной полиэфира (i) низкая, и устойчивость к тепловому смещению ухудшается.

Модифицированный полиэфир

Согласно настоящему изобретению более предпочтительно добавлять немодифицированный полиэфир (C) вместе с модифицированным полиэфиром (A), как связующие компоненты тонера, чем использовать только модифицированный полиэфир (A). Комбинированное использование (C) улучшит закрепляемость при низкой температуре и характеристику глянцевитости и равномерность глянцевитости, когда тонер используется для полноцветного устройства. Примеры (C) включают в себя поликонденсацию такого многоатомного спирта (1) и многоосновной карбоновой кислоты (2), используемых в качестве компонентов полиэфира (A), и предпочтительными являются аналогично используемые в качестве компонентов (A). Кроме того, примеры (C) могут включать в себя не только немодифицированные полиэфиры, но также и полиэфиры, модифицируемые с химической связью кроме связи мочевиной. Например, полиэфиры могут модифицироваться с уретановой связью. Предпочтительно, чтобы (A) и (C) совместимо растворялись, по меньшей мере, частично с точки зрения закрепляемости при низкой температуре и устойчивости к тепловому смещению. Поэтому, предпочтительно, что компоненты (A) и (C) полиэфира имеют подобные составы. При добавлении (A) отношение масс между (A) и (C) составляет в целом от 5/95 до 75/25, предпочтительно, от 10/90 до 25/75, более предпочтительно, от 12/88 до 25/75 и, особенно предпочтительно, от 12/88 до 22/78. Когда отношение масс (A) меньше 5%, устойчивость к тепловому смещению будет ухудшена, и сбалансированное достижение стабильности термостойкости при хранении и закрепляемости при низкой температуре будет проблематичным.

Пиковая молекулярная масса (C), предпочтительно, составляет от 1000 до 30000, более предпочтительно, от 1500 до 10000, особенно предпочтительно, от 2000 до 8000. Когда пиковая молекулярная масса меньше 1000, термостойкость при хранении тонера может ухудшаться. Следует учитывать то, что когда пиковая молекулярная масса превышает 10000, закрепляемость тонера при низкой температуре может ухудшаться. Гидроксильное число (C), предпочтительно, составляет 5 или больше, более предпочтительно, от 10 до 120 и, особенно предпочтительно, от 20 до 80. Когда гидроксильное число меньше 5, сбалансированное достижение стабильности термостойкости при хранении и закрепляемости при низкой температуре будет проблематичным. Кислотное число (C) составляет в целом от 0,5 до 40, предпочтительно, от 5 до 35. Кислотное число дает отклонение к отрицательному заряду. Кроме того, кислотное число и гидроксильное число, которые не включены в указанные диапазоны, увеличат восприимчивость к влияниям окружающей среды с условиями высокой температуры, высокой влажности или низкой температуры и низкой влажности, приводящую к ухудшению изображения.

Согласно настоящему изобретению температура (Tg) стеклования тонера составляет в целом от 40°C до 70°C, предпочтительно, от 45°C до 55°C. Когда температура стеклования будет ниже 40°C, термостойкость при хранении тонера будет ухудшаться. Когда она будет выше 70°C, закрепляемость при низкой температуре будет недостаточной. Тонер для проявления электростатического изображения согласно настоящему изобретению, который содержит сшитую полиэфирную смолу, удлиненную полиэфирную смолу или сшитую и удлиненную полиэфирную смолу, демонстрирует лучшие свойства при хранении, чем обычные тонеры на основе полиэфира, даже когда температура стеклования низкая. Тонер имеет модуль накопления, составляющий 10000 дин/см2 при температуре (TG') стеклования, в целом составляющей 100°C или выше, предпочтительно, 110°C-200°C при измерении с частотой 20 Гц. Когда температура стеклования будет ниже 100°C, устойчивость к тепловому смещению будет ухудшена. Тонер имеет вязкость 1000 пуаз при температуре (Тη) обычно 180°C или ниже, предпочтительно, 90°C-160°C при измерении с частотой 20 Гц. Когда температура превышает 180°C, закрепляемость при низкой температуре будет ухудшена. То есть, с точки зрения осуществления достижения сбалансированной закрепляемости при низкой температуре и устойчивости к тепловому смещению, предпочтительно, чтобы TG' была выше Тη. Другими словами, предпочтительно, чтобы разность между TG' и Тη (TG'-Тη) составляла 0°C или больше. Разность 10°C или больше более предпочтительна, и разность 20°C или больше особенно предпочтительна. Верхний предел разности конкретно не ограничен. С точки зрения достижения сбалансированной стабильности термостойкости при хранении и закрепляемости при низкой температуре разность между TG' и Тη, предпочтительно, составляет от 0°C до 100°C, более предпочтительно, от 10°C до 90°C и, особенно предпочтительно, от 20°C до 80°C.

Виниловая смола

Согласно настоящему изобретению предпочтительно добавлять в тонер любую указанную ниже виниловую смолу и, более предпочтительно, добавлять любую указанную ниже виниловую смолу в связующей смоле оболочки. Примеры виниловой смолы включают в себя полимер, производимый посредством гомополимеризации или сополимеризации виниловых мономеров, таких как стирол-(метанол)акрилатные смолы, сополимеры бутадиенстирола, (метанол) полимеры на основе акрилата акриловой кислоты, состироловые полимеры и акрилонитрила, сополимеры малеинового ангидрида стирола и стирола-(метанол)сополимеров акриловой кислоты.

Другие примеры включают в себя: стирольные полимеры и замещенные продукты (например, полистиролы, поли-п-хлорстиролы и поливинилтолуолы); состироловые полимеры (например, сополимеры стирол-п-хлорстирола, сополимеры пропилен-стирола, сополимеры винилтолуол-стирола, сополимеры винилнафталин-стирола, сополимеры метилакрилат-стирола, сополимеры этилакрилат-стирола, сополимеры бутилакрилат-стирола, сополимеры октилакрилат-стирола, сополимеры метилметакрилат-стирола, сополимеры этилметакрилат-стирола, сополимеры бутилметакрилат-стирола, сополимеры стирол-метил-α-хлорметакрилата, сополимеры акрилонитрил-стирола, сополимеры кетонметилвинил-стирола, сополимеры бутадиен-стирола, сополимеры изопрен-стирола, сополимеры инден-акрилонитрил-стирола, состироловые полимеры-малеиновой кислоты и состироловые полимеры-эфира малеиновой кислоты); полиметилметакрилаты и полибутилметакрилаты.

Краситель

Согласно настоящему изобретению в качестве красителя могут использоваться все обычные красители и пигменты. Примеры красителя включают в себя углеродную сажу, нигрозин, порошковую сурьму, нафтоловый желтый S, ганза желтый (10G, 5G и G), желтый кадмий, желтый железноокисный, желтую охру, окись свинца, желтый титан, желтый полиазо, масляный желтый, ганза желтый (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), баритовый желтый (NCG), вулкан прочный желтый (5G, R), тартразиновый краситель, хинолиновый желтый, антрфсан желтый BGL, изоиндолинон желтый, крокус, свинцовый сурик, свинцовая киноварь, кадмиевый красный, кадмиево-ртутный красный, киноварь сурьмы, баритовый красный 4R, паранитроанилин красный, физер красный, парахлороортонитроанилин красный, литоль прочный алый G, яркий прочный алый, яркий карминовый BS, баритовый красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, прочный вулкан-фуксин B, яркий алый G, литоль-фуксин GX, баритовый красный F5R, яркий карминовый 6B, пигментный алый 3B, бордосский 5B, толуидиновый каштановый, баритовый бордосский F2K, гелио-бордосский BL, бордосский 10B, светло-каштановый краситель БОН, средне-каштановый краситель БОН, эозиновый лак, родамин B, родамин Y, ализарин, тиоиндиговый красный B, тиоиндиговый каштановый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазовый красный, хромовый ярко-красный, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурный, щелочной голубой, переливчатый синий, виктория голубой, не металл-содержащий фталоцианиновый синий, фталоцианиновый синий, дианизидин, индантреновый (RS и BC), индиго, ультрамарин, железная лазурь, антрахиноновый голубой, быстрый фиолетовый B, метил-фиолетовый, кобальтовый пурпурный, марганцево-фиолетовый, диоксан-фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, окись хрома, виридиан, изумрудно-зеленый, зеленый B, нафтол зеленый B, золотистый зеленый, кислотный зеленый, малахитовая зелень, фталоцианиновый зеленый, антрахиноновый зеленый, окись титана, окись цинка, литопон и смесь двух или больше из указанных выше пигментов. Количество пигмента, предпочтительно, составляет от 1 масс. % до 15 масс. %, более предпочтительно, от 3 масс. % до 10 масс. % относительно тонера.

Краситель, используемый согласно настоящему изобретению, может использоваться в качестве маточной смеси, в которой пигмент формирует соединение со смолой. Примеры связующей смолы, замешиваемой при производстве маточной смеси или вместе с ней, включают в себя указанные выше модифицированные и немодифицированные полиэфирные смолы, стироловые полимеры или их замещенные продукты (например, полистирол, поли-п-хлорстирол и поливинилтолуол); сополимер стирола (например, сополимер стирол-п-хлорстирол, сополимер стирола-пропилена, сополимер стирола-винилтолуола, сополимер стирола-винилнафталина, сополимер стирола-метилакрилата, сополимер стирола-этилакрилата, сополимер стирола-бутилакрилата, сополимер стирола-октилакрилата, сополимер стирола-метилметакрилата, сополимер стирола-этилметакрилата, сополимер стирола бутилметакрилата, сополимер стирола-метил α-хлорметакрилата, сополимер стирола-акрилонитрила, сополимер стирола-винилметилкетона, сополимер стирола-бутадиена, сополимер стирола-изопрена, сополимер стирола-акрилонитрила-индена, сополимер стирола-малеиновой кислоты, и сополимер стирола-эфира малеиновой кислоты); и другие включают полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, полиэфир, эпоксидную смолу, эпоксиполиольную смолу, полиуретан, полиамид, поливинилбутираль, смолу полиакриловой кислоты, канифоль, модифицированную канифоль, терпеновую смолу, алифатическую или алициклическую углеводородную смолу, смолу из ароматической фракции нефти, хлорированный парафин и парафин. Они могут использоваться независимо или в комбинации.

Маточная смесь может быть подготовлена посредством смешивания и перемешивания пигмента со смолой для маточной смеси с высокой сдвигающей силой. При смешивании и перемешивании может использоваться органический растворитель для улучшения взаимодействия между пигментом и смолой. Кроме того, маточная смесь может быть подготовлена способом промывки, заключающемся в смешивании и перемешивании пасты на водной основе, содержащей окрашивающую воду, со смолой и органическим растворителем для переноса красителя в смолу при удалении воды и органического растворителя. Этот способ используется предпочтительно, поскольку влажный кек красителя используется как таковой, и нет необходимости высушивать влажный кек красителя для приготовления пигмента. При смешивании и перемешивании, предпочтительно, используется диспергатор с высокой сдвигающей силой (например, трехвалковая мешалка).

Другие компоненты

Разделительное средство

В качестве разделительного средства, соответствующего настоящему изобретению, может использоваться типичный воск. Могут использоваться обычные воски, и их примеры включают в себя полиолефиновые воски (например, полиэтиленовый воск и полипропиленовый воск); длинноцепочечный углеводород (например, парафины и воск SASOL); и воск, содержащий карбонильную группу. Из них предпочтителен воск, содержащий карбонильную группу. Примеры содержащего карбонильную группу воска включают в себя эфиры полиалкановой кислоты (например, карнаубский воск, буроугольный воск, триметилолпропантрибегенат, пентаэритриттетрабегенат, пентаэритритдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат); сложные эфиры полиалканола (например, тристеарилтримеллитат и дистеарилмаллеанат); амиды полиалканоидной кислоты (например, этилендиаминдибехениламид); полиалкиламиды (например, тристеарилтримеллитовую кислоту); и диалкиловые кетоны (например, дистеарилкетон). Из этих содержащих карбонильную группу восков сложные эфиры полиалканоидной кислоты предпочтительны. Точка плавления воска согласно настоящему изобретению составляет в типичном случае от 40°C до 160°C, предпочтительно, от 50°C до 120°C и, более предпочтительно, от 60°C до 90°C. Когда его точка плавления ниже 40°C, воск может оказывать негативное влияние на термостойкость при хранении. Когда точка плавления выше 160°C, легко вызывается холодное смещение при фиксации при низких температурах. Вязкость расплава воска составляет, предпочтительно, от 5 сПз до 1000 сПз, более предпочтительно, от 10 сПз до 100 сПз при измерении при температуре на 20°C выше точки плавления. Когда вязкость расплава воска больше 1000 сПз, воск не может демонстрировать эффекты улучшения устойчивости к тепловому смещению и свойства фиксации при низкой температуре. Количество воска, содержащегося в тонере, предпочтительно, составляет от 0 масс. % до 40 масс. %, более предпочтительно, от 3 масс. % до 30 масс. %.

Средство контроля заряда

Тонер, соответствующий настоящему изобретению, в случае необходимости может содержать средство контроля заряда. Может использоваться любое обычное средство контроля заряда. Их примеры включают в себя нигрозиновые красители, трифенилметановые красители, хромсодержащие металлокомплексные красители, пигменты хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммониевого основания (включающие в себя модифицируемые фтором соли четвертичного аммониевого основания), алкиламиды, фосфористые, фосфорсодержащие соединения, вольфрам, соединения вольфрама, фтористые активные компоненты, соли металла салициловой кислоты и соли металла дериватов салициловой кислоты. Конкретные примеры включают в себя нигрозиновый краситель BONTRON 03, соль четвертичного аммониевого основания BONTRON P-51, металл-содержащий азокраситель BONTRON S-34, оксинафтойное на основе кислоте комплексное соединение металла Е-82, на основе салициловой кислоте комплексное соединение металла Е-84 и конденсат фенола Е-89 (все производятся ORIENT CHEMICAL INDUSTRIES CO., LTD); комплекс молибдена соли четвертичного аммониевого основания TP-302 и TP-415 (все производятся Hodogaya Chemical Co., Ltd.); соль четвертичного аммониевого основания COPY CHARGE PSY VP 2038, трифенилметановый дериват COPY BLUE PR, соль четвертичного аммониевого основания COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (все производятся CLARIANT К.К.); LRA-901; комплекс бора LR-147 (производимый Japan Carlit Co., Ltd.); фталоцианин меди; перилен; хинакридон; азопигменты; и полимерные соединения, имеющие, в качестве функциональной группы, сульфонную кислотную группу, карбоксильную группу, соль четвертичного аммониевого основания и т.д.

Согласно настоящему изобретению количество включенного средства регулирования заряда не определено строго и различно в зависимости от типа используемой связующей смолы, возможно используемой присадки и от используемого способа производства тонера (включая используемый способ диспергирования). Количество средства регулирования заряда, предпочтительно, составляет от 0,1 массовой части до 10 массовых частей, более предпочтительно, от 0,2 массовой части до 5 массовых частей относительно 100 массовых частей связующей смолы. Когда его количество больше 10 массовых частей, зарядоспособность тонера становится чрезмерной, что может снижать эффект средства регулирования заряда, увеличивать силу электростатического поля для проявляющего валика, приводя к низкой текучести проявителя или низкой плотности полученного изображения. Эти средства контроля заряда могут быть растворены и рассеяны, будучи расплавленными и перемешанными с маточной смесью и смолой. Средства регулирования заряда, конечно, могут быть прямо добавлены в органический растворитель, когда растворение и дисперсия выполнены. В альтернативном варианте средства регулирования заряда могут быть закреплены на поверхностях частиц тонера после производства частиц тонера.

Внешние присадки

В качестве присадки для содействия текучести, проявляющей способности и поляризуемости окрашенных частиц, полученных согласно настоящему изобретению, могут использоваться окисные частицы и в комбинации с ними тонкие неорганические частицы и тонкие гидрофобизированные неорганические частицы. Более предпочтительно, чтобы присадка содержала, по меньшей мере, один или более видов тонких неорганических частиц, из которых гидрофобизированные первичные частицы имеют средний размер частиц от 1 нм до 100 нм, более предпочтительно, от 5 нм до 70 нм. Также предпочтительно, чтобы присадка содержала, по меньшей мере, один или более видов тонких неорганических частиц, из которых гидрофобизированные первичные частицы имеют средний размер частиц 20 нм или меньше и содержат, по меньшей мере, один или более видов тонких неорганических частиц, в которых гидрофобизированные первичные частицы имеют средний размер частиц 30 нм или больше. Также предпочтительно, чтобы удельная поверхность этих частиц, измеренная способом БЭТ, составляла от 20 м2/г до 500 м2/г.

Могут использоваться любые обычные частицы, если они удовлетворяют этим условиям. Например, присадка может включать в себя тонкие частицы кремния, гидрофобный кремний, соли металла жирной кислоты (например, стеарат цинка и стеарат алюминия), металлические оксиды (например, двуокись титана, оксид алюминия, окись олова и оксид сурьмы), фторполимер и т.д.

Примеры особенно предпочтительных присадок включают в себя гидрофобизированный кремний, двуокись титана, окись титана и тонкие частицы оксида алюминия. Примеры тонких частиц кремния включают в себя HDK H 2000, HDK H 2000/4, HDK H 2050EP, HVK21, HDK H 1303 (производимые CLARIANT К.К.), и R972, R974, RX200, RY200, R202, R805, R812 (производимые Nippon Aerosil Co., Ltd.). Примеры тонких частиц двуокиси титана включают в себя P-25 (производимые Nippon Aerosil Co., Ltd.), STT-30, STT-65С-S (производимые Titan Kogyo Ltd.), TAF-140 (производимые Fuji Titanium Industry, Co., Ltd.) и MT-150W, MT-500B, MT-600B, MT-150A (производимые Tayca Corp.). Конкретные примеры гидрофобизированных тонких частиц окиси титана включают в себя T-805 (производимые Nippon Aerosil Co., Ltd.), STT-30A, STT-65S-S (производимые Titan Kogyo, Ltd.), TAF-500T, TAF-1500T (производимые Fuji Titanium Industry Co., Ltd.), MT-100S, МТ-100Т (производимые Tayca Corp.) и IT-S (производимые Ishihara Sangyo Kaisha Ltd.).

Тонкие частицы гидрофобизированного оксида, тонкие частицы кремния и тонкие частицы двуокиси титана и тонкие частицы оксида алюминия могут быть получены посредством обработки гидрофильных тонких частиц кремнийорганическим аппретом, таким как метилтриметоксисилан, метилтриэтоксисилан и октилтриметоксисилан. Обработанные силиконовым маслом тонкие частицы оксида и тонкие неорганические частицы, которые получены посредством обработки тонких неорганических частиц силиконовым маслом при применении нагревания, в случае необходимости, также предпочтительны.

Примеры силиконового масла включают в себя диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилгидрогенсиликоновое масло, алкил-модифицированное силиконовое масло, фтор-модифицированное силиконовое масло, модифицированное простым полиэфиром силиконовое масло, модифицированное спиртом силиконовое масло, амино-модифицированное силиконовое масло, модифицированное эпоксидной смолой силиконовое масло, эпокси/полиэфир-модифицированное силиконовое масло, фенол-модифицированное силиконовое масло, модифицированное карбоксильной группой силиконовое масло, меркапто-модифицированное силиконовое масло, акриловое, метакриловое-модифицированное силиконовое масло, и α-метилстирол-модифицированное силиконовое масло. Примеры тонких неорганических частиц включают в себя диоксид кремния, оксид алюминия, окись титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, кварцевый песок, глину, слюду, силикат кальция, кизельгур, оксид хрома, оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, углекислый барий, углекислый кальций, силиконовый карбид и силиконовый нитрид. Среди них диоксид кремния и двуоксид титана особенно предпочтительны. Величина их добавки может составлять от 0,1 масс. % до 5 масс. %, предпочтительно, от 0,3 масс. % до 3 масс. % относительно тонера. Средний размер первичных частиц тонких неорганических частиц составляет 100 нм или меньше, предпочтительно, от 3 нм до 70 нм. Когда средний размер частиц меньше этого диапазона, тонкие неорганические частицы скрываются в тонере и не могут выполнять их функцию эффективно. Когда средний размер частиц больше этого диапазона, поверхность фотопроводника неблагоприятно неравномерно повреждается.

Другие примеры тонких неорганических частиц включают в себя тонкие полимерные частицы, такие как полимерные частицы поликонденсированной термореактивной смолы, произведенные посредством полимеризации эмульгированием без омыляющего средства, суспензионной полимеризации и дисперсионной полимеризации, такие как полистирол, метакрилат, сополимер сложного эфира акриловой кислоты, силикон, бензогуанамин и нейлон.

Если такие флюидизаторы подвергнуты поверхностной обработке для улучшения гидрофобности, ухудшение характеристик псевдоожижения и зарядоспособности может быть предотвращено даже в условиях высокой влажности. Примеры предпочтительных средств поверхностной обработки включают в себя кремнийорганический аппрет, средство введения силильной группы, кремнийорганический аппрет, имеющий алкилфторидную группа, органический титанатный апперт, алюминиевый апперт, силиконовое масло и модифицированное силиконовое масло.

Примеры средства улучшения очистки для удаления проявителя, оставшегося на фотопроводниках и элементе первого переноса после переноса, включают в себя: соли металла жирной кислоты, такие как стеарат цинка, стеарат кальция, стеариновую кислоту; и полимерные частицы, произведенные посредством полимеризации с эмульгированием без омыляющего средства, такие как частицы полиметилметакрилата и частицы полистирола. Что касается полимерных частиц, предпочтительно используются полимерные частицы, имеющие относительно узкое распределение размеров частиц и усредненный по объему диаметр частиц от 0,01 мкм до 1 мкм.

Тонкие частицы смолы

Согласно настоящему изобретению, в случае необходимости также можно добавлять тонкие частицы смолы. Используемые тонкие частицы смолы имеют предпочтительную точку (Tg) стеклования, составляющую от 40°C до 100°C, и предпочтительную средневзвешенную молекулярную массу, составляющую от 3000 до 300000. Когда точка (Tg) стеклования ниже 40°C и когда средневзвешенная молекулярная масса меньше 3000 или при обоих этих условиях, свойства хранения тонера будут ухудшены, как указано выше, и тонер будет блокирован при хранении или в проявляющем устройстве. Когда точка (Tg) стеклования составляет 100°C или выше, когда средневзвешенная молекулярная масса будет составлять 300000 или больше или при обоих из этих условиях, тонкие частицы смолы исключают адгезию к фиксирующей бумаге и будут повышать температуру нижнего предела.

Также предпочтительно, чтобы остаточная пропорция тонких частиц смолы в частицах тонера составляла от 0,5 масс. % до 5,0 масс. %. Когда остаточная пропорция составляет меньше 0,5 масс. %, стойкость при хранении тонера будет ухудшена, и тонер будет блокирован при хранении или в проявляющем устройстве. Когда остаточная пропорция будет больше 5,0 масс. %, тонкие частицы смолы будут препятствовать выделению воска, приводящему к смещению, поскольку воск не может проявить свой разделительный эффект.

При измерении остаточного отношения тонких частиц смолы может использоваться масс-спектрометр пиролитической газовой хроматографии для анализа вещества, относящегося не к частицам тонера, а к тонким частицам смолы, и отношение может быть вычислено на основе обнаруженной пиковой области. Предпочтительно, детектор представляет собой масс-спектрометр, но им конкретно не ограничен.

Для получения тонких частиц смолы может использоваться любая смола, если она может формировать элемент водной дисперсии. Смола может быть термопластической смолой или может быть термореактивной смолой. Примеры включают в себя виниловые смолы, полимолочные смолы, полиуретаны, эпоксидные смолы, полиэфирные смолы, полиамидные смолы, полиимидные смолы, кремнийорганические смолы, фенольные смолы, меламиновые смолы, карбамидные смолы, анилиноформальдегидные смолы, иономерные смолы и поликарбонатные смолы. Две или больше из указанных выше смол могут использоваться в комбинации для получения тонких частиц смолы. Из указанных выше смол предпочтительны виниловые смолы, полиуретаны, эпоксидные смолы, полиэфирные смолы и их комбинации, поскольку из них может быть легко получен элемент водной дисперсии из тонких сферических частиц смолы.

Примеры виниловых смол включают в себя полимер, производимый посредством гомополимеризации или сополимеризации виниловых мономеров, таких как стирол-(мет)акрилатная смола, сополимеры бутадиена и стирола, (мет)акриловой кислоты-акрилатные полимеры, сополимеры стирол-асрилонитрил, сополимеры стирол-малеинового ангидрида и сополимеры стирол-(мет)акриловой кислоты.

Сухой тонер, соответствующий настоящему изобретению, может производиться описанным ниже способом, но не ограничиваясь им.

Способ производства тонера в водной среде

Предпочтительно, чтобы частицы тонера, соответствующего настоящему изобретению, производились посредством гранулирования в среде, содержащей, по меньшей мере, воду, органический растворитель или и то, и другое. Более предпочтительно, чтобы частицы тонера производились посредством растворения суспензии, и еще более предпочтительно, посредством растворения суспензии, включающего, по меньшей мере, реакцию удлинения.