Область техники

Настоящее изобретение относится к керамической плитке для футеровки камеры сгорания, в частности газовых турбин, и к способу ее производства.

Уровень техники

Как известно, внутренние стенки камеры сгорания газовой турбины для производства электричества требуют эффективной тепловой защиты, поскольку они подвержены воздействию горячих газов при высокой температуре, которые иногда также являются чрезвычайно коррозийными.

С этой целью используют керамическую плитку, которую кладут, например, на структурные стенки камеры сгорания. В общем, керамические материалы потенциально пригодны для такого варианта применения, поскольку они обеспечивают хорошую теплозащиту и имеют низкую теплопроводность.

Однако внутренняя среда камеры сгорания газовой турбины, в частности, является особенно агрессивной и подвергает керамическую плитку высоким уровням напряжения, а не только теплового, но также и коррозийного, и механического напряжения, следовательно, не все керамические материалы пригодны для этого назначения.

Для улучшения устойчивости керамической плитки, в частности к коррозии и эрозии, на плитку наносят дополнительное покрытие.

Например, известны покрытия, состоящие из одного одиночного слоя глинозема, нанесенного с использованием процессов нанесения суспензии (то есть нанесение слоя суспензии частиц глинозема в соответствующем средстве распределения, после чего следует обработка спекания).

Предел известных покрытий представлен их высокой пористостью (типичные значения порядка 30%), который уменьшает их способность защищать расположенный под ним материал, в частности, в присутствии вызывающих коррозию химических веществ и паров воды в камере сгорания.

Второй предел известных покрытий представляет собой чрезмерную разность между коэффициентами теплового расширения материала слоя покрытия и материала основания, из которого изготовлена керамическая плитка, что уменьшает устойчивость покрытия к тепловым циклам и способствует ее отсоединению.

Третий предел состоит в ограниченной повторяемости процесса нанесения суспензии.

Сущность изобретения

Одной задачей настоящего изобретения является создание керамической плитки для футеровки камеры сгорания, в частности газовых турбин, и соответствующего способа производства, которые были бы свободны от представленных здесь недостатков предшествующего уровня техники.

В частности, одной задачей изобретения является создание с помощью относительно простого недорого способа керамической плитки, которая была бы полностью пригодна для использования в камере сгорания газовой турбины и поэтому, в частности, была бы устойчивой к высоким температурам, коррозийным атакам и механическим нагрузкам.

Настоящее изобретение, таким образом, относится к керамической плитке для футеровки камеры сгорания, в частности газовых турбин, содержащих слой основания, выполненный из керамического материала, и покрытия, нанесенного, по меньшей мере, на одну сторону слоя основания; при этом такое покрытие представляет собой многослойное керамическое покрытие, содержащее, по меньшей мере, один внешний слой, выполненный из керамического материала, содержащего глинозем, и, по меньшей мере, один промежуточный слой, расположенный между внешним слоем и слоем основания и выполненный из керамического материала, содержащего муллит и глинозем.

В соответствии с предпочтительными вариантами осуществления изобретения промежуточный слой изготовлен из муллита или глинозема-муллита, внешний слой выполнен из глинозема или содержит глинозем как основной компонент и слой основания выполнен из глинозема-муллита.

Изобретение также относится к способу для изготовления керамической плитки для футеровки камеры сгорания, в частности газовых турбин, при котором:

- обеспечивают слой основания, изготовленный из керамического материала;

- наносят на сторону слоя основания многослойное керамическое покрытие, сформированное, по меньшей мере, из одного внешнего слоя, изготовленного из керамического материала, содержащего глинозем, и, по меньшей мере, один промежуточный слой, выполненный между внешним слоем и слоем основания и изготовленный из керамического материала, содержащегося муллит, упомянутые слои покрытия наносят используя соответствующие процессы плазменного распыления из воздуха (APS), выполняемые последовательно.

В частности, способ включает первый этап нанесения промежуточного слоя на поверхность слоя основания (соответствующую поверхности, обращенную в камеру сгорания, на стороне горячих газов), в котором порошок муллита или смесь порошков, содержащих порошок муллита, распыляют на стороны слоя основания, используя плазменную горелку, для формирования промежуточного слоя; и второй этап нанесения внешнего слоя на промежуточный слой, в котором порошок глинозема или смесь порошков, содержащих порошок глинозема, напыляют на внешнюю поверхность промежуточного слоя, используя плазменную горелку, для формирования внешнего слоя.

Плитка, воспроизводимая в соответствии с настоящим изобретением, полностью пригодна для использования в камерах сгорания газовых турбин для производства электричества; плитка имеет уменьшенную пористость и высокую однородность и поэтому обеспечивает соответствующую защиту для находящегося под ней основного материала плитки. Адгезия между покрытием и основным материалом плитки получается сильной, и в плитке не проявляется тенденция к отсоединению даже в очень суровых рабочих условиях.

Использование многослойного покрытия продлевает срок службы покрытия по сравнению, например, с покрытием, выполненным из чистого глинозема или других материалов: из-за разных коэффициентов теплового расширения плитки и двух покрытий, во время нагрева плитки, промежуточный слой из муллита находится в условиях, например, растягивающего напряжения, в то время как слой из глинозема сжимается, уменьшая, таким образом, возможность отсоединения слоя покрытия из глинозема, которое составляет окружающий барьер.

Конкретная технология изготовления устраняет любую проблему, связанную с воспроизводимостью результатов, и обеспечивает то, что каждая произведенная плитка имеет требуемые характеристики, в частности, восстанавливая или устраняя присутствие разрывов на поверхности и/или трещин, через которые водяной пар и загрязняющие агенты могут проникать и достигать материала основания этой плитки.

Краткое описание чертежа

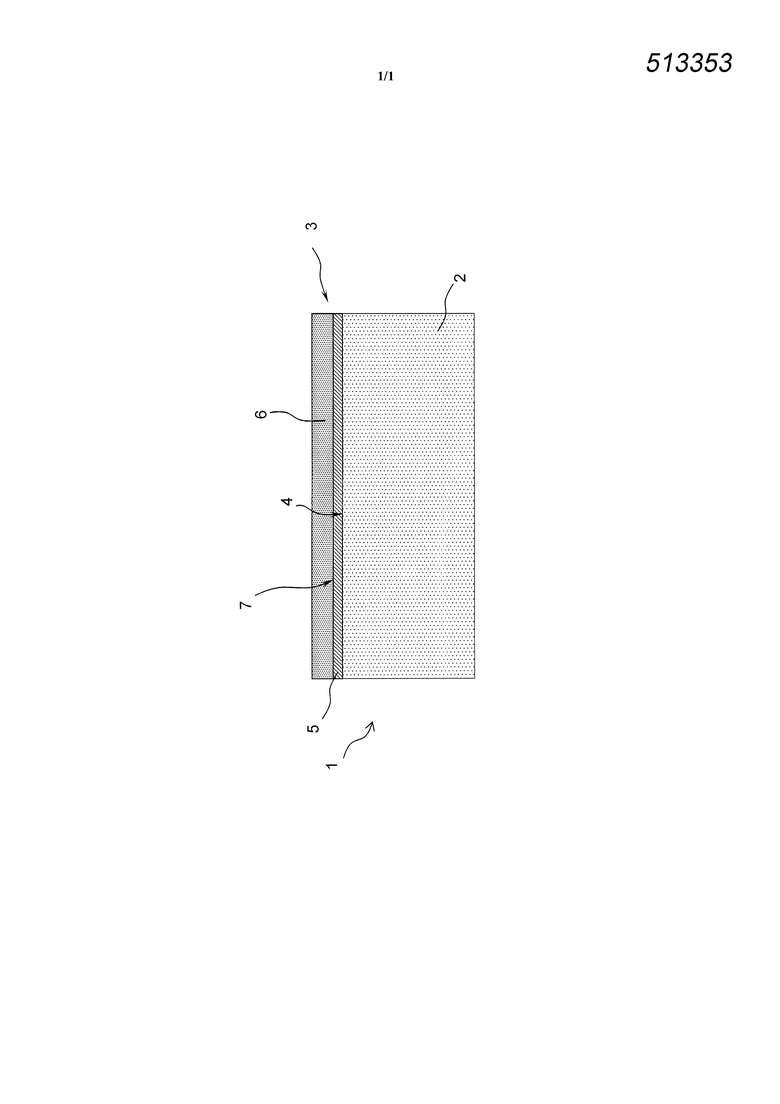

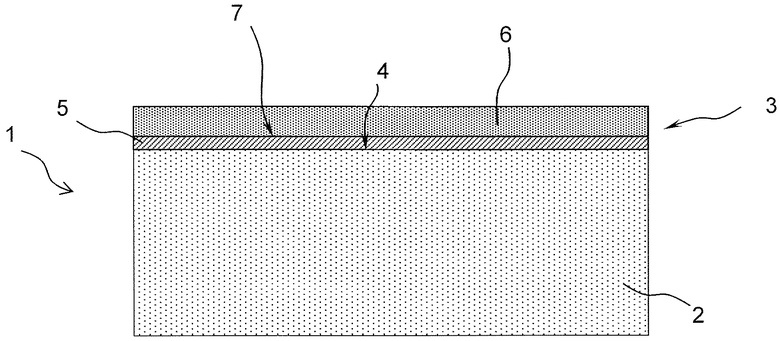

Дополнительные характеристики и преимущества настоящего изобретения будут понятны из следующего описания неограничительного примера его воплощения со ссылкой на приложенные чертежи, на которых представлен схематичный вид в поперечном сечении керамической плитки для футеровки камеры сгорания, в частности газовых турбин, произведенных в соответствии с изобретением.

Подробное описание изобретения

На приложенном чертеже ссылочной позицией 1 обозначена керамическая плитка для футеровки камер сгорания, в частности газовых турбин; керамическая плитка 1 содержит слой 2 основания, изготовленный из керамического материала, и покрытие 3, наносимое, по меньшей мере, на одну из поверхностей 4 слоя 2 основания, предназначенного для использования так, что она обращена к камере сгорания, в которой сформирована керамическая плитка 1.

Слой 2 основания выполнен из керамического материала, например глинозема или предпочтительно в виде двухфазной системы глинозема-муллита.

Слой 2 основания сформирован путем прижима в пресс-форме требуемых порошков, например порошка глинозема (корунда) или смеси муллита и порошка глинозема (глинозем).

Керамический материал слоя 2 основания затем обжигают в печи для получения предписанных физических и механических характеристик.

Покрытие 3 представляет собой многослойное керамическое покрытие, содержащее, по меньшей мере, один первый слой 5, выполненный с возможностью контакта со стороной 4 слоя 2 основания, и, по меньшей мере, один второй слой 6, выполненный выше первого слоя 5 и образующий внешний слой плитки 1.

Первый слой 5, который расположен между слоем 2 основания и вторым слоем 6 и формирует промежуточный слой плитки 1, изготовлен из керамического материала, содержащего муллит; например слой 5 изготовлен из муллита или глинозема-муллита; в общем, слой 5 содержит муллит как основной компонент (слой, поэтому содержит муллит в количестве, равном приблизительно 50% масс. или больше от всего материала слоя).

Предпочтительно слой 5 имеет толщину от приблизительно 50 до приблизительно 100 микрометров.

Второй слой 6 (внешний слой плитки 1) изготовлен из керамического материала, содержащего глинозем, и предпочтительно изготовлен из глинозема или содержит глинозем как основной компонент (слой поэтому содержит глинозем в количестве, большем, чем 50% масс. от общего материала слоя).

Предпочтительно слой 6 имеет толщину от приблизительно 200 до приблизительно 400 микрометров.

В соответствии с изобретением слои 5, 6 покрытия 3 наносят используя соответствующие процессы распыления плазменного напыления (APS), выполняемые последовательно.

В общем, в процессе распыления плазмы материал, который должен быть нанесен на подложку, вводят в сопло плазменной горелки, где материал плавится из-за высокой температуры плазмы, и его распыляют на подложку. Когда частицы материала ударяют о подложку, они охлаждаются и быстро отвердевают, осаждаясь на подложке.

В частности, способ производства керамической плитки 1 содержит следующие этапы:

- обеспечивают основной слой 2 из керамического материала;

- наносят на сторону 4 слоя 2 основания слой 5 (либо из муллита или корунда-муллита, или, в любом случае, содержащий муллит) с помощью первого процесса APS, в котором порошок муллита (или смесь порошков, включающая в себя порошок муллита) распыляют на поверхность 4, используя плазменную горелку для формирования слоя 5;

- наносят на слой 5 слой 6 из глинозема (или содержащий глинозем), используя второй процесс APS, в котором порошок глинозема (или смесь порошков, включающая в себя порошок глинозема), распыляют на внешней поверхности 7 слоя 5, используя плазменную горелку, для формирования слоя 6.

Получают керамическую плитку 1, на которой предусмотрено многослойное покрытие 3: внешний слой 6 составляет эффективный барьер для коррозионного действия паров воды и предохраняет материал слоя 2 основания от коррозии и эрозии; внутренний слой 5 обеспечивает оптимальное формирование внешнего слоя 6 и оптимальное его закрепление, предлагая описанные ранее преимущества. В конечном итоге, следует понимать, что дополнительные модификации и вариации, которые не выходят за пределы объема приложенной формулы изобретения, могут быть выполнены в керамической плитке для футеровки камеры сгорания, в частности газовых турбин, и к соответствующему способу производства, описанному и представленному здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТРИЧНЫЙ КОМПОЗИТНЫЙ КОМПОНЕНТ, ПОКРЫТЫЙ БАРЬЕРНЫМИ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ ПОКРЫТИЯМИ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2579592C1 |

| ЗАЩИЩЕННЫЙ ПРОТИВ КОРРОЗИИ КОМПОНЕНТ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ, СОДЕРЖАЩЕЙ КРЕМНИЙ | 2007 |

|

RU2436868C2 |

| ЭРОЗИОННОСТОЙКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, ПОРОШОК, ШЛИКЕР И КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2741422C2 |

| БАРЬЕР ДЛЯ ЗАЩИТЫ ОТ ОКРУЖАЮЩЕЙ СРЕДЫ ДЛЯ ЖАРОСТОЙКОГО СУБСТРАТА, СОДЕРЖАЩЕГО КРЕМНИЙ | 2009 |

|

RU2519250C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ОТ ВОЗДЕЙСТВИЯ СРЕДЫ ДЛЯ ТУГОПЛАВКОЙ ПОДЛОЖКИ, СОДЕРЖАЩЕЙ КРЕМНИЙ | 2014 |

|

RU2656638C2 |

| МНОГОСЛОЙНОЕ ТЕРМОБАРЬЕРНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА ИЛИ НИКЕЛЯ И ДЕТАЛЬ | 2007 |

|

RU2423544C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОСРЕДСТВОМ НАГНЕТАНИЯ ШЛИКЕРА С НАПОЛНИТЕЛЕМ В ВОЛОКНИСТУЮ СТРУКТУРУ | 2017 |

|

RU2728306C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

Изобретение относится к керамической плитке для футеровки камеры сгорания, в частности газовых турбин. Керамическая плитка для футеровки камер сгорания, в частности газовых турбин, содержит слой основания, изготовленный из керамического материала, например глинозема или глинозема-муллита, и покрытие, наносимое, по меньшей мере, на одну сторону слоя основания; покрытие представляет собой многослойное керамическое покрытие, содержащее, по меньшей мере, один внешний слой, изготовленный из глинозема или керамического материала, содержащего глинозем, и, по меньшей мере, один промежуточный слой, расположенный между внешним слоем и слоем основания и изготовленный из керамического материала, содержащегося муллит и предпочтительно муллит или глинозем-муллит. Изобретение обеспечивает повышение устойчивости плитки к высоким температурам, коррозии и механическим нагрузкам. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Керамическая плитка (1) для футеровки камер сгорания, в частности газовых турбин, содержащая слой (2) основания, выполненный из керамического материала, и покрытие (3), нанесенное на, по меньшей мере, одну сторону (4) слоя (2) основания, при этом покрытие (3) представляет собой многослойное керамическое покрытие, содержащее, по меньшей мере, один внешний слой (6), изготовленный из керамического материала, содержащего глинозем, и, по меньшей мере, один промежуточный слой (5), расположенный между внешним слоем (6) и слоем (2) основания и изготовленный из керамического материала, содержащего муллит, причем слой (2) основания выполнен из глинозема или глинозема-муллита.

2. Керамическая плитка по п. 1, в которой промежуточный слой (5) изготовлен из муллита или глинозема-муллита.

3. Керамическая плитка по п. 1, в которой промежуточный слой (5) имеет толщину в диапазоне от приблизительно 50 до приблизительно 100 микрометров.

4. Керамическая плитка по п. 1, в которой внешний слой (6) изготовлен из глинозема или содержит глинозем как основной компонент.

5. Керамическая плитка по п. 1, в которой внешний слой (6) имеет толщину в диапазоне от приблизительно 200 до приблизительно 400 микрометров.

6. Способ изготовления керамических плиток для футеровки камер сгорания, в частности газовых турбин, при котором:

- обеспечивают слой (2) основания плитки (1), изготовленный из керамического материала, причем слой (2) основания изготавливают из глинозема или глинозема-муллита;

- наносят на сторону (4) слоя (2) основания многослойное керамическое покрытие (3), содержащее, по меньшей мере, один внешний слой (6), изготовленный из керамического материала, содержащего глинозем, и, по меньшей мере, один промежуточный слой (5), расположенный между внешним слоем (6) и слоем (2) основания и изготовленный из керамического материала, содержащего муллит; причем слои (5, 6) покрытия (3) наносят

посредством соответствующих процессов распыления воздушной плазмы, выполняемых последовательно.

7. Способ по п. 6, включающий первый этап нанесения промежуточного слоя (5) на поверхность (4) слоя (2) основания, в котором порошок муллита или смесь из порошков, содержащих порошок муллита, напыляют на поверхность (4) слоя (2) основания, используя плазменную горелку, для формирования промежуточного слоя (5); и второй этап нанесения внешнего слоя (б) на промежуточный слой (5), в котором порошок глинозема или смесь из порошков, содержащих порошок глинозема, напыляют на внешнюю поверхность (7) промежуточного слоя (5), используя плазменную горелку, для формирования внешнего слоя (6).

8. Способ по п. 6, при котором промежуточный слой (5) изготавливают из муллита или глинозема-муллита.

9. Способ по п. 6, при котором промежуточный слой (5) имеет толщину в диапазоне от приблизительно 50 до приблизительно 100 микрометров.

10. Способ по п. 6, при котором внешний слой (6) изготавливают из глинозема или он содержит глинозем как основной компонент.

11. Способ по п. 6, при котором внешний слой (6) имеет толщину в диапазоне от приблизительно 200 до приблизительно 400 микрометров.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА С ОБЛИЦОВАННЫМ КЕРАМИЧЕСКИМИ КАМНЯМИ КОРПУСОМ КАМЕРЫ СГОРАНИЯ | 1998 |

|

RU2178530C2 |

| US 4336276 A, 22.06.1982 | |||

| US 4810677 A, 07.03.1989. | |||

Авторы

Даты

2017-01-10—Публикация

2012-08-08—Подача