Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления детали из термоструктурного композиционного материала, в частности, типа оксид/оксид или с керамической матрицей (СМС), то есть содержащей волокнистое усиление, выполненное из волокон жаропрочного керамического материала и уплотненное матрицей тоже из жаропрочного керамического материала.

Уровень техники

Как правило, детали из композиционного материала оксид/оксид производят посредством наложения друг на друга в пресс-форме множества волокнистых пластов, выполненных из волокон жаропрочного оксида, при этом каждый из пластов предварительно пропитывают шликером, содержащим наполнитель из частиц жаропрочного оксида. Расположенные таким образом пласты затем уплотняют при помощи контрформы или вакуумной крышки и пропускают через автоклав. После этого полученную таким образом заготовку с наполнителем подвергают спеканию или термической обработке керамизации с целью формирования матрицы из жаропрочного оксида в заготовке и получения детали из композиционного материала оксид/оксид. Эту технологию можно также применять для изготовления деталей из композиционного материала с керамической матрицей (СМС). В этом случае волокнистые пласты получают из волокон карбида кремния (SiC) или углерода и пропитывают шликером с наполнителем из частиц карбида (например, SiC), борида (например, TiB2) или нитрида (например, Si3N4).

Однако такой способ изготовления позволяет получать только детали из композиционного материала оксид/оксид или СМС, имеющего ограниченные механические характеристики в некоторых направлениях. В частности, эти материалы характеризуются низкой стойкостью к расслоению и не всегда выдерживают усилия сдвига.

Выполнение волокнистых структур посредством трехмерного тканья между сплошными нитями основы и утка позволяет повысить механическую прочность материала и, в частности, его стойкость к расслоению. В этом случае, а также в случае двухмерных волокнистых структур большой толщины только способы с использованием градиента давления, такие как способы типа инфильтрации, инжекции в пресс-форму, называемые “RTM”, всасывания субмикронного порошка, называемые “APS”, позволяют обеспечивать проникновение шликера с наполнителем в волокнистую структуру, толщина которой может достигать нескольких десятков миллиметров в зависимости от назначения.

Однако градиент давления между частью волокнистой структуры, через которую нагнетают шликер с наполнителем, и другой частью волокнистой структуры, через которую необходимо удалять жидкую фазу шликера, трудно поддается контролю на всей волокнистой структуре. Если не сбалансировать давление на всей поверхности волокнистой структуры напротив дна пресс-формы, содержащего одно или несколько сливных отверстий, через которые необходимо удалять жидкую фазу шликера, то между зонами вблизи отверстий и более удаленными зонами образуется разность давления. В этом случае удаление жидкой фазы становится проблемой, так как ее необходимо извлекать из структуры, не нарушая распределение твердых частиц (жаропрочный оксид, карбид, борид, нитрид и т.д.), осажденных через шликер. Действительно, во время удаления жидкой фазы она может увлекать за собой частицы и/или изменять их распределение в волокнистой структуре, что приводит к образованию больших пор в конечном материале по причине отсутствия матрицы в некоторых местах.

Раскрытие сущности изобретения

Настоящее изобретение призвано преодолеть вышеупомянутые недостатки и предложить решение, которое позволяет выполнять детали из композиционного материала типа оксид/оксид или СМС при помощи волокнистой структуры, имеющей большую толщину и/или сложную геометрию, причем быстро и надежно, обеспечивая при этом хороший контроль за осаждением и распределением твердых частиц в волокнистой структуре, чтобы получить материал без макропор.

Для этого изобретением предложен способ изготовления детали из композиционного материала, содержащий следующие этапы:

- формируют волокнистую структуру из жаропрочных керамических волокон,

- волокнистую структуру укладывают в пресс-форму, содержащую в своей нижней части деталь из пористого материала, на которую опирается первая сторона указанной структуры,

- пресс-форму накрывают контрформой или крышкой, располагаемой напротив второй стороны волокнистой структуры,

- в волокнистую структуру нагнетают под давлением жидкость, содержащую порошок из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики,

- через деталь из пористого материала осуществляют дренаж жидкости, прошедшей через волокнистую структуру, и внутри указанной структуры задерживают порошок из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики при помощи указанной детали из пористого материала, чтобы получить волокнистую заготовку с наполнителем из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики, при этом жидкость удаляют по меньшей мере через одно сливное отверстие, выполненное в дне пресс-формы, при этом между дном пресс-формы и деталью из пористого материала располагают жесткий ажурный элемент,

- производят сушку волокнистой заготовки,

- волокнистую заготовку извлекают из пресс-формы, и

- производят термическую обработку жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики, присутствующих в волокнистой заготовке, с целью получения жаропрочной керамической матрицы в указанной заготовке,

при этом между дном пресс-формы и деталью из пористого материала располагают жесткий ажурный элемент,

согласно изобретению, жесткий ажурный элемент содержит выемки или вырезы на своей нижней стороне, входящей в контакт с внутренней поверхностью дна пресс-формы.

При использовании детали из пористого материала, обеспечивающего дренаж жидкости шликера, заявленный способ позволяет удалить жидкость, попавшую в волокнистую структуру, не удаляя при этом присутствующие в структуре жаропрочные керамические частицы или частицы исходного материала жаропрочной керамики. Кроме того, располагая жесткий ажурный элемент между дном пресс-формы и деталью из пористого материала, можно получить сбалансированное давление на нижней стороне детали из пористого материала, через которую удаляют жидкость. Благодаря присутствию жесткого ажурного элемента между дном пресс-формы и деталью из пористого материала, жидкость может проходить между деталью из пористого материала и дном пресс-формы и легко достигать сливного отверстия или сливных отверстий, независимо от точки ее выхода на уровне детали из пористого материала. Кроме того, наличие выемок или вырезов на нижней стороне жесткого ажурного элемента, входящей в контакт с внутренней поверхностью дна пресс-формы, облегчает прохождение жидкости к сливному отверстию или сливным отверстиям.

Благодаря заявленному способу, удаление жидкости путем дренажа не нарушает распределение частиц внутри волокнистой структуры и, следовательно, позволяет получить деталь из композиционного материала с равномерным распределением матрицы во всем волокнистом усилении. Следовательно, деталь из термоструктурного композиционного материала имеет улучшенные механические свойства.

Согласно первому отличительному признаку заявленного способа, жесткий ажурный элемент содержит множество отверстий, при этом каждое отверстие имеет форму параллелепипеда, стороны которого проходят на расстояние, меньшее или равное 5 мм, или круглую форму с диаметром, меньшим или равным 5 мм.

Согласно второму отличительному признаку заявленного способа, жесткий ажурный элемент имеет толщину около 1 мм.

Согласно четвертому отличительному признаку заявленного способа, жесткий ажурный элемент выполнен из материала, выбранного из группы, в которую входят следующие материалы: политетрафторэтилен (ПТФЭ), металлический материал, полимер и т.д.

Согласно варианту осуществления заявленного способа, пресс-форма, в которую помещают волокнистую структуру, содержит пропиточную камеру, содержащую в своей нижней части деталь из пористого материала, на которую опирается первая стороны структуры, при этом пропиточная камера закрыта в своей верхней части деформирующейся непроницаемой диафрагмой, расположенной напротив второй стороны волокнистой структуры, при этом указанная диафрагма отделяет пропиточную камеру от уплотнительной камеры, при этом жидкость, содержащую жаропрочные керамические частицы или частицы исходного материала жаропрочной керамики, нагнетают в пропиточную камеру между второй стороной волокнистой структуры и диафрагмой, уплотняющую текучую среду нагнетают в уплотнительную камеру, при этом текучая среда действует давлением на диафрагму, заставляя жидкость с наполнителем проходить через волокнистую структуру. Во время этапа формирования волокнистой структуры нити можно переплетать посредством трехмерного или многослойного тканья. Волокнистую структуру можно также выполнить путем наложения друг на друга тканых пластов в ходе двухмерного тканья, при этом структура имеет толщину не менее 0,5 мм и предпочтительно не менее 1 мм.

Нити заготовки могут быть нитями, выполненными из волокон одного или нескольких следующих материалов: глинозема, муллита, кремнезема, алюмосиликата, боросиликата, карбида кремния и углерода.

Жаропрочные керамические частицы могут быть частицами материала, выбранного из группы, в которую входят: глинозем, муллит, кремнезем, алюмосиликат, алюмофосфат, двуокись циркония, карбид, борид и нитрид.

В примере выполнения деталь из композиционного материала может представлять собой лопатку газотурбинного двигателя или деталь на выходе турбины, камеру сгорания, створку, форсажную камеру и т.д.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления изобретения, представленных в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи.

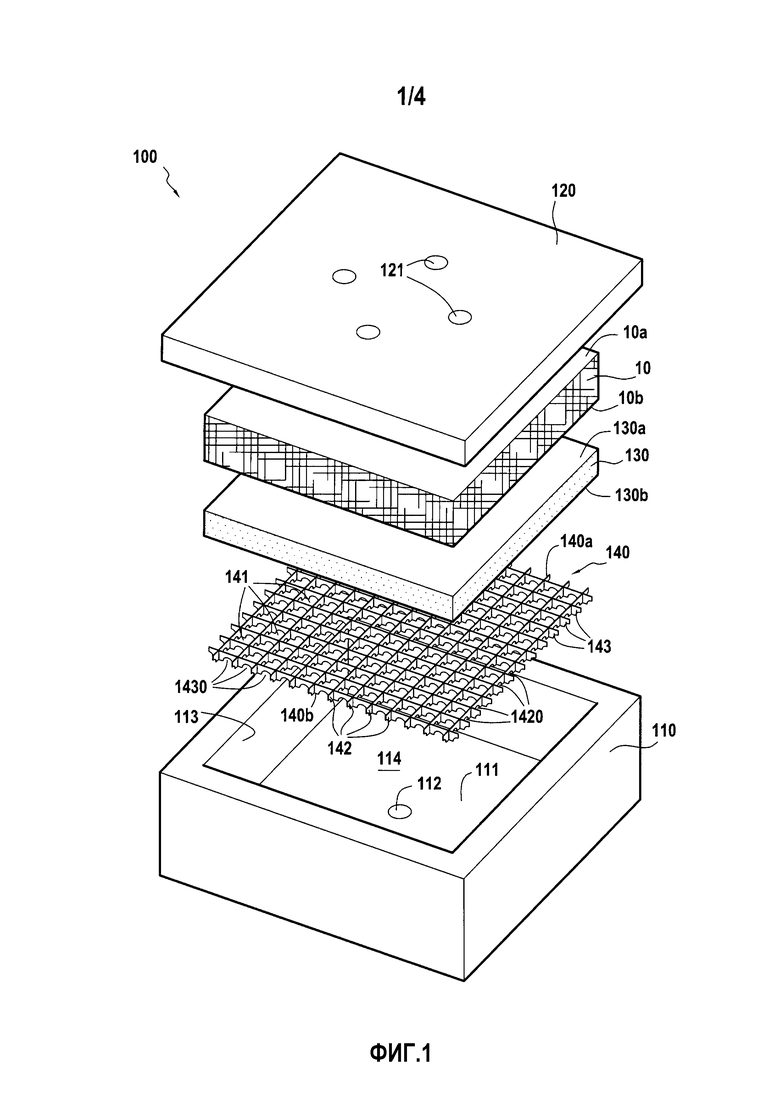

На фиг. 1 схематично показан инструмент согласно варианту осуществления изобретения, вид в перспективе с пространственным разделением деталей;

на фиг. 2 схематично показан закрытый инструмент, изображенный на фиг. 1, с расположенной в нем волокнистой структурой, вид в разрезе;

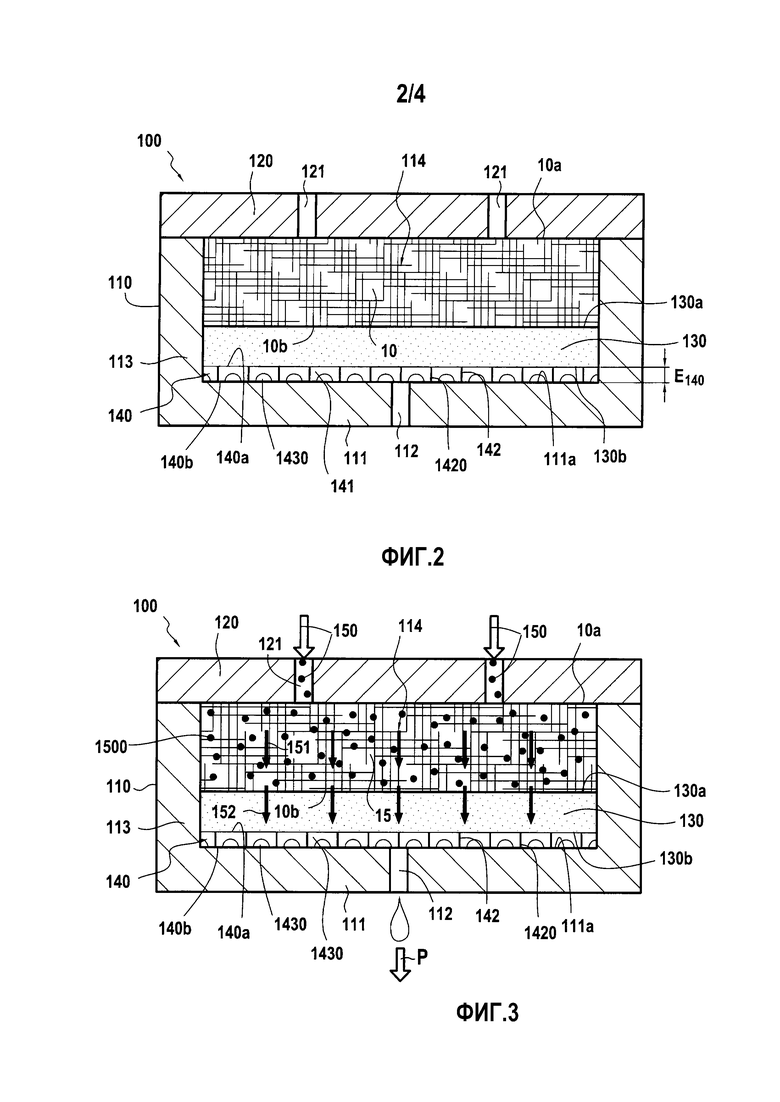

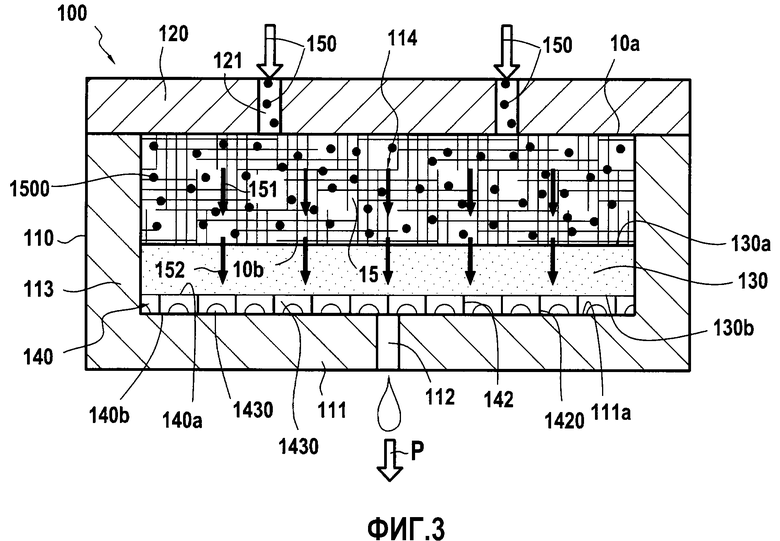

на фиг. 3 представлены этапы пропитки волокнистой структуры шликером, содержащим наполнитель, в инструменте, показанном на фиг. 2, схематичный вид в разрезе;

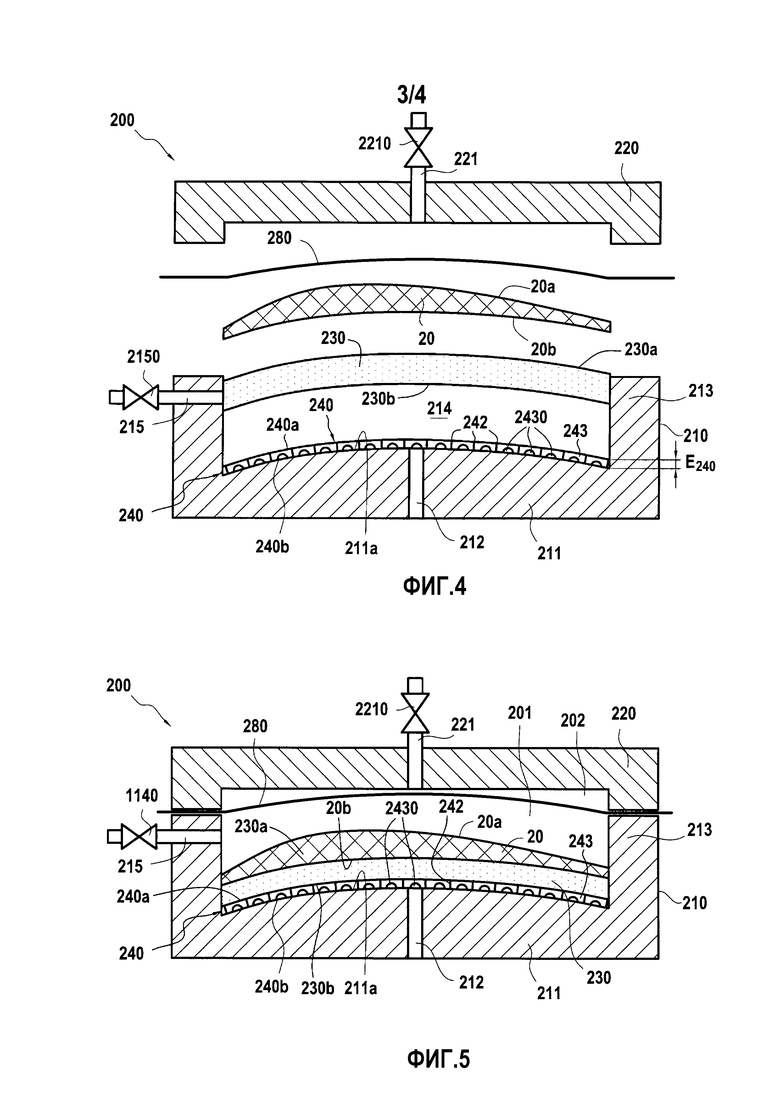

на фиг. 4 схематично показан инструмент согласно другому варианту осуществления изобретения, вид в разрезе и в разборе;

на фиг. 5 схематично показан закрытый инструмент, изображенный на фиг. 4, с расположенной в нем волокнистой структурой, вид в разрезе;

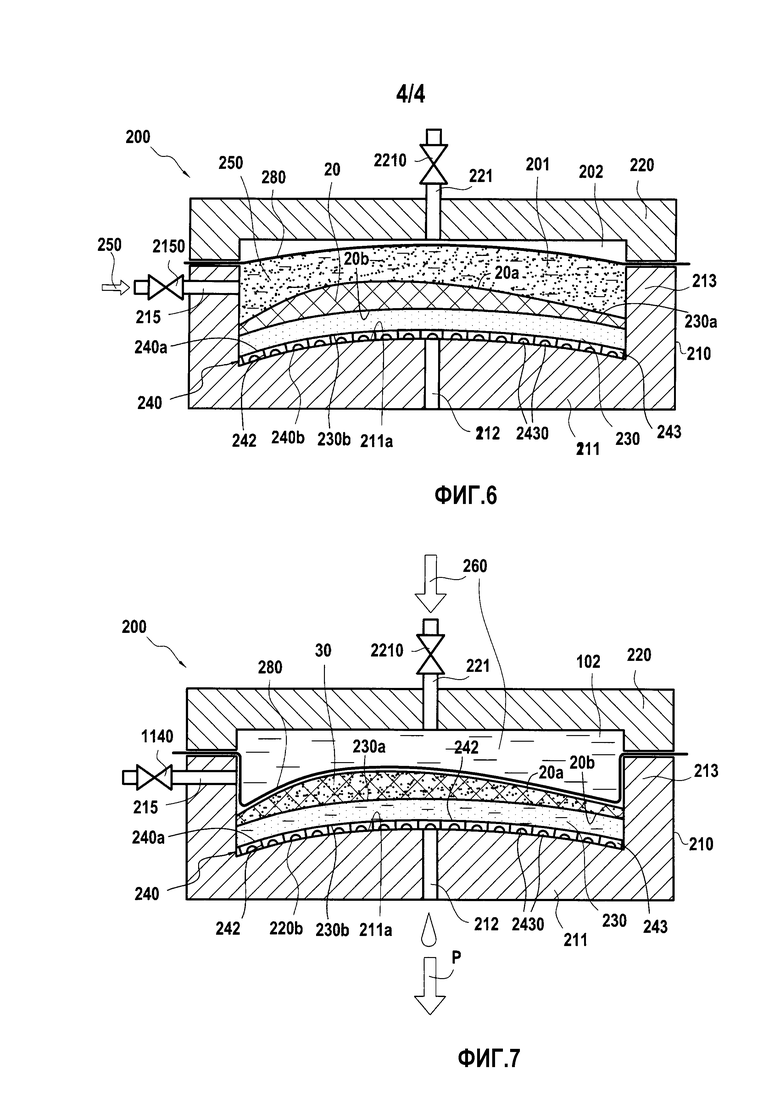

на фиг. 6 и 7 схематично представлены этапы пропитки волокнистой структуры шликером, содержащим наполнитель, в инструменте, показанном на фиг. 5, виды в разрезе.

Осуществление изобретения

Способ изготовления детали из композиционного материала, в частности, типа оксид/оксид или СМС, в соответствии с настоящим изобретением начинается с выполнения волокнистой структуры, предназначенной для формирования усиления детали.

Как известно, волокнистую структуру выполняют посредством тканья на ткацком станке типа жаккардового станка, на котором пучок нитей основы или прядей располагают в виде множества слоев, при этом нити основы связывают нитями утка или наоборот. Волокнистую структуру можно выполнить путем наложения друг на друга пластов или слоев посредством двухмерного (2D) тканья. Волокнистую структуру можно также получить напрямую в виде единой детали посредством трехмерного (3D) тканья. Под «двухмерным тканьем» в данном случае следует понимать классический способ тканья, при котором каждая нить утка проходит от одной стороны к другой стороне нитей одного слоя основы или наоборот. Заявленный способ является предпочтительным, поскольку позволяет вводить шликер с наполнителем в двухмерные волокнистые структуры, а именно в структуры, полученные путем наложения пластов или слоев 2D, то есть в двухмерные волокнистые структуры толщиной не менее 0,5 мм, предпочтительно не менее 1 мм.

Под «трехмерным тканьем» или «3D-тканьем» или «многослойным тканьем» в данном случае следует понимать способ тканья, при котором по меньшей мере некоторые нити утка связывают нити основы в нескольких слоях нитей основы или наоборот в соответствии с переплетением, соответствующим переплетению тканья, которое можно, в частности, выбрать из следующих переплетений: интерлок, множественное полотняное переплетение, множественное сатиновое переплетение и множественное саржевое переплетение.

Под «переплетением или тканьем интерлок» в данном случае следует понимать переплетение трехмерного тканья, в котором каждый слой нитей основы связывает несколько слоев нитей утка со всеми нитями одного столбца основы, совершающими одинаковое движение в плоскости переплетения.

Под «множественным полотняным переплетением или тканьем» следует понимать трехмерное переплетение с несколькими слоями нитей утка, при котором базовое переплетение каждого слоя эквивалентно переплетению классического полотна, но с некоторыми точками переплетения, которые связывают слои нитей утка между собой.

Под «множественным сатиновым переплетением или тканьем» следует понимать трехмерное переплетение с несколькими слоями нитей утка, при котором базовое переплетение каждого слоя эквивалентно переплетению классического сатина, но с некоторыми точками переплетения, которые связывают слои нитей утка между собой.

Под «множественным саржевым переплетением или тканьем» следует понимать трехмерное переплетение с несколькими слоями нитей утка, при котором базовое переплетение каждого слоя эквивалентно переплетению классической саржи, но с некоторыми точками переплетения, которые связывают слои нитей утка между собой.

Трехмерные структуры имеют сложную геометрию, и в них трудно вводить и равномерно распределять твердые частицы в виде суспензии. Заявленный способ отвечает также задаче введения шликера с наполнителем в волокнистые структуры, полученные путем трехмерного тканья.

Нити, используемые для тканья волокнистой структуры, предназначенной для формирования волокнистого усиления детали из композиционного материала, могут быть, в частности, образованы волокнами одного из следующих материалов: глинозема, муллита, кремнезема, алюмосиликата, боросиликата, карбида кремния, углерода или смеси из нескольких этих материалов.

После получения волокнистой структуры ее помещают в инструмент в соответствии с изобретением, который, как будет описано ниже, позволяет осаждать жаропрочные керамические частицы или частицы исходного материала жаропрочной керамики внутри волокнистой структуры. Для этого, как показано на фиг. 1 и 2, волокнистую структуру 10 помещают в инструмент 100. В представленном примере волокнистую структуру 10 получают с применением одной из вышеупомянутых технологий (двухмерное наложение пластов или трехмерное тканье) с использованием нитей глинозема Nextel 610TM. В данном случае волокнистая структура 10 предназначена для формирования волокнистого усиления лопатки из композиционного материала оксид/оксид.

Инструмент 100 содержит пресс-форму 110 и контрформу 120. Пресс-форма 110 содержит дно 111, в котором выполнено сливное отверстие 112. Пресс-форма 110 содержит также боковую стенку 113, которая вместе с дном 111 образует формовочную полость 114. В представленном примере инструмент 100, в котором находится волокнистая структура 10, закрывают в его нижней части пресс-формой 110 и закрывают в его верхней части контрформой 120, образующей крышку, закрывающую инструмент 100. Пресс-форма 110 и контрформа 120 служат для выполнения по размерам заготовки и, следовательно, получаемой детали, а также для регулирования количества волокон в получаемой детали.

Контрформа 120 содержит множество нагнетательных отверстий 121, через которые нагнетают жидкость с наполнителем из жаропрочных керамических частиц или частиц исходного материала жаропрочной керамики, которая проникает в поры волокнистой структуры 10 через первую сторону 10а волокнистой структуры 10. В примере, представленном на фиг. 1 и 2, жидкость с наполнителем нагнетают через множество нагнетательных отверстий 121, сообщающихся с разными зонами формовочной полости. Вместе с тем, не выходя за рамки изобретения, можно предусмотреть нагнетание жидкости только через одно нагнетательное отверстие.

Пресс-форма 110 содержит единственное сливное отверстие 112 для удаления жидкости. Разумеется, не выходя за рамки изобретения, можно предусмотреть использование множества сливных отверстий.

В формовочной полости 114 между пресс-формой 110 и волокнистой структурой 10 присутствует деталь 130 из пористого материала. Деталь 130 из пористого материала имеет верхнюю сторону 130а, входящую в контакт с второй стороной 10b волокнистой структуры 10, через которую осуществляют дренаж жидкости. В примере, представленном на фиг. 1 и 2, вторая сторона 10b волокнистой структуры 10, находится противоположно первой стороне 10а, через которую в структуру 1 должен проникать шликер. Жидкость с наполнителем из жаропрочных керамических частиц можно также нагнетать на боковые стороны заготовки.

Деталь 130 из пористого материала может быть выполнена, например, из микропористого политетрафторэтилена (ПТФЭ), такого как материалы “microporous PTFE”, продаваемые компанией Porex®. Например, для получения детали 130 из пористого материала можно использовать материал РМ 0130, выпускаемый компанией Porex®, размер пор которого составляет от 1 мкм до 2 мкм.

Деталь 130 из пористого материала позволяет производить дренаж жидкости наружу волокнистой структуры 10 и ее удаление через сливное отверстие 112, благодаря применению градиента давления между сливным отверстием 112 и нагнетательными отверстиями 121.

Например, деталь 130 из пористого материала может иметь толщину, превышающую или равную 1 мм и даже несколько миллиметров. Средняя степень пористости детали 130 из пористого материала может составлять около 30%. Средний размер пор (D50) детали из пористого материала может составлять, например, от 1 мкм до 2 мкм.

В примере осуществления деталь 130 из пористого материала может быть жесткой и может иметь форму, соответствующую форме заготовки и получаемой детали из композиционного материала. В этом случае деталь из пористого материала можно, например, выполнить посредством термической формовки. В варианте деталь из пористого материала может быть деформирующейся и может принимать форму пресс-формы, которая соответствует форме заготовки и получаемой детали из композиционного материала.

Согласно изобретению, между дном 111 пресс-формы 110 и деталью 130 из пористого материала располагают жесткий ажурный элемент 140. В частности, жесткий ажурный элемент 140 имеет верхнюю сторону 140а, входящую в контакт с нижней стороной 130b детали 130 из пористого материала, и нижнюю сторону 140b, входящую в контакт с внутренней поверхностью 111а дна 111 пресс-формы 110.

В представленном примере жесткий ажурный элемент 140 имеет форму решетки, образованной перпендикулярным пересечением стенок 142 со стенками 143, при этом стенки 142 и 143 ограничивают между собой отверстия 141 в виде параллелепипеда. Предпочтительно отверстия 141 имеют длину стороны, меньшую или равную 5 мм, чтобы избегать локальной деформации детали 130 из пористого материала. Например, жесткий ажурный элемент 140 может иметь толщину Е140, меньшую или равную 1 мм.

Жесткий ажурный элемент выполнен из материала, химически и/или механически совместимого одновременно с жидкостью, нагнетаемой в волокнистую структуру, и с деталью из пористого материала. В представленном примере жесткий ажурный элемент 140 выполнен из политетрафторэтилена (ПТФЭ), как и деталь 130 из пористого материала.

Согласно отличительному признаку настоящего изобретения, нижняя сторона 140b жесткого элемента 140, входящая в контакт с внутренней поверхностью 111а дна 111 пресс-формы 110, содержит на уровне стенок 142 и 143 выемки или вырезы 1420 и 1430, что облегчает прохождение жидкости к сливному отверстию 112.

Перед нагнетанием шликера в волокнистую структуру 10 можно приложить давление уплотнения, позволяющее уплотнить волокнистую структуру между пресс-формой 110 и контрформой 120, за счет стягивания пресс-формы или при помощи пресса, причем это давление уплотнения можно поддерживать во время нагнетания.

В варианте давление уплотнения можно приложить после начала нагнетания жидкости с наполнителем и затем поддерживать. Приложение давления уплотнения позволяет уплотнить структуру, чтобы облегчить дренаж жидкости и получить целевую толщину для волокнистой заготовки, избегая при этом ее повреждения.

В представленном примере жидкость с наполнителем соответствует шликеру, содержащему жаропрочные керамические частицы. На фиг. 3 показана конфигурация, полученная во время нагнетания шликера 150 и удаления из него жидкой среды. Шликер 150 нагнетают под давлением через нагнетательные отверстия 121 таким образом, чтобы он проникал в волокнистую структуру 10 через ее первую сторону 10а. Жаропрочные керамические частицы 1500, присутствующие в шликере 150, предназначены для формирования жаропрочной керамической матрицы в порах волокнистой структуры 10. В примере выполнения эта жаропрочная керамическая матрица может быть матрицей из жаропрочного оксида.

Шликер может, например, представлять собой суспензию порошка глинозема в воде. Средний размер частиц (D50) порошка глинозема может составлять от 0,1 мкм до 0,3 мкм. Используемый порошок глинозема может быть порошком альфа-глинозема, выпускаемым компанией “Baikovski” под названием SM8.

В целом, шликер может быть суспензией, содержащей жаропрочные керамические частицы, средний размер которых составляет от 0,1 мкм до 10 мкм. Объемное содержание жаропрочных керамических частиц в шликере перед нагнетанием может составлять от 20% до 40%. Жаропрочные керамические частицы могут содержать материал, выбранный из группы, в которую входят: глинозем, муллит, кремнезем, алюмосиликат, алюмофосфат, двуокись циркония, карбид, борид и нитрид. В зависимости от базового состава жаропрочных керамических частиц их можно также смешать с частицами глинозема, двуокиси циркония, алюмосиликата, оксида редкоземельного металла, силиката редкоземельного металла (который можно, например, использовать в экологических или термических барьерах) или любого другого наполнителя, придающего функциональность получаемой детали из композиционного материала, такого как сажа, графит или карбид кремния.

Жидкая среда шликера может, например, содержать водную фазу с кислотным рН (например, рН менее 7) и/или спиртовую фазу, содержащую, например, этиловый спирт. Шликер может содержать подкисляющее вещество, такое как азотная кислота, и рН жидкой среды может, например, составлять от 1,5 до 4. Кроме того, шликер может содержать органическое связующее, такое как поливиниловый спирт (ПВС), который, в частности, растворяется в воде.

Как показано на фиг. 3, после нагнетания шликера 150 жаропрочные керамические частицы 1500 присутствуют в порах волокнистой структуры 10. Стрелками 151 показано движение шликера 150, нагнетаемого в волокнистую структуру 10. Стрелки 152 показывают движение жидкой среды или фазы шликера, удаляемой через деталь 130 из пористого материала.

Контрформа 120 действует давлением на волокнистую структуру 10 во время и после этапа нагнетания.

Кроме того, на уровне сливного отверстия 112 в ходе дренажа можно производить откачку Р, например, при помощи первичного вакуумного насоса. Такая откачка позволяет улучшить дренаж и быстрее производить сушку волокнистой структуры.

В альтернативном варианте или в комбинации в ходе дренажа можно нагревать жидкую среду, остающуюся в порах волокнистой структуры, для ее испарения через вторую сторону волокнистой структуры и через деталь из пористого материала. Например, температуру жидкой среды можно повысить до значения, составляющего от 80°С до 105°С.

В этой конфигурации деталь 130 из пористого материала позволяет задерживать в волокнистой структуре 10 жаропрочные керамические частицы, изначально присутствующие в шликере, при этом все или часть этих частиц осаждается за счет фильтрации в волокнистой структуре 10.

После осуществления этапов нагнетания и дренажа получают волокнистую заготовку 15 с наполнителем из жаропрочных керамических частиц, например, частиц жаропрочного керамического оксида, например, глинозема.

Затем полученную заготовку сушат, после чего отделяют от пресс-формы, при этом после извлечения заготовка может сохранять форму, полученную в формовочной полости, например, форму, полученную после уплотнения между пресс-формой и контрформой, благодаря присутствию связующего в шликере, такого как ПВС.

После этого заготовку подвергают термической обработке, в данном случае спеканию, например, в атмосфере воздуха при температуре, составляющей от 1000°С до 1200°С, с целью спекания жаропрочных керамических частиц и формирования жаропрочной керамической матрицы в порах волокнистой заготовки. При этом получают деталь из композиционного материала, например, деталь из композиционного материала оксид/оксид с волокнистым усилением, образованным волокнистой заготовкой, и с высоким объемным содержанием матрицы при равномерном распределении жаропрочной керамической матрицы во всем волокнистом усилении.

Деталь из композиционного материала СМС, отличного от материала оксид/оксид, можно получить точно так же, изготовив волокнистую структуру из волокон карбида кремния и/или углерода и используя шликер с наполнителем из частиц карбида (например, SiC), борида (TiB2) или нитрида (Si3N4).

В варианте жидкость с наполнителем, нагнетаемая в заготовку, может содержать частицы исходного материала жаропрочной керамики, например, типа золь-гель или полимерного типа. В этом случае термическая обработка включает в себя по меньшей мере один этап преобразования исходного материала жаропрочной керамики в керамический материал (так называемый этап керамизации), после которого, в случае необходимости, может следовать дополнительный этап спекания, чтобы повысить плотность детали из композиционного материала.

На фиг. 4-7 представлен способ изготовления детали из композиционного материала согласно другому варианту осуществления изобретения. Как показано на фиг. 4 и 5, волокнистую структуру 20 помещают в инструмент 200. В представленном на этих фигурах примере волокнистую структуру 20 выполняют при помощи вышеупомянутых технологий (двухмерное наложение пластов или трехмерное тканье) из нитей глинозема Nextel 610TM. В данном случае волокнистая структура 20 предназначена для формирования волокнистого усиления лопатки из композиционного материала оксид/оксид.

Инструмент 200 содержит пресс-форму 210, в дне 211 которой выполнено сливное отверстие 212. Пресс-форма 210 содержит также боковую стенку 213, содержащую нагнетательное отверстие 215, оснащенное вентилем 2150. Под волокнистой структурой 20 помещают деталь 230 из пористого материала, при этом деталь 230 из пористого материала содержит верхнюю сторону 230а, предназначенную для укладки на нее волокнистой структуры 20. В представленном примере деталь 230 выполняют из деформирующегося материала, чтобы придавать ей форму или профиль, соответствующие форме изготавливаемой конечной детали, определяемой пресс-формой 210, в данном случае лопатки авиационного двигателя. Соответственно деталь 230 имеет на своей верхней стороне 230а форму, аналогичную форме изготавливаемой детали. Деталь 120 можно, например, выполнить из микропористого политетрафторэтилена (ПТФЭ), такого как материалы “microporous PTFE”, продаваемые компанией Porex®. Согласно варианту выполнения, деталь из пористого материала является жесткой и имеет на верхней стороне геометрическую форму, соответствующую форме изготавливаемой конечной детали. В этом случае деталь можно выполнить, в частности, посредством термической формовки. Например, деталь из пористого материала может иметь толщину в несколько миллиметров и среднюю степень пористости около 30%. Средний размер пор (D50) детали из пористого материала может, например, составлять от 1 мкм до 2 мкм.

Согласно изобретению, между дном 211 пресс-формы 210 и деталью 230 из пористого материала располагают жесткий ажурный элемент 240. В частности, жесткий ажурный элемент 240 имеет верхнюю сторону 240а, входящую в контакт с нижней стороной 230b детали 230 из пористого материала, и нижнюю сторону 240b, входящую в контакт с внутренней поверхностью 211а дна 211 пресс-формы 210.

Как и жесткий ажурный элемент 140, показанный на фиг. 1, в представленном примере жесткий ажурный элемент 240 имеет форму решетки, образованной перпендикулярным пересечением стенок 242 со стенками 243, при этом стенки 242 и 243 ограничивают между собой отверстия в виде параллелепипеда. Предпочтительно отверстия имеют длину стороны, меньшую или равную 5 мм, чтобы избегать локальной деформации детали 230 из пористого материала. Например, жесткий ажурный элемент 240 может иметь толщину Е240, меньшую или равную 1 мм. Кроме того, жесткий ажурный элемент 240 может быть выполнен с кривизной, соответствующей кривизне поверхности 211а дна 211 пресс-формы 210.

Жесткий ажурный элемент выполнен из материала, химически и/или механически совместимого одновременно с жидкостью, нагнетаемой в волокнистую структуру, и с деталью из пористого материала. В представленном примере жесткий ажурный элемент 240 выполнен из политетрафторэтилена (ПТФЭ), как и деталь 230 из пористого материала.

Согласно отличительному признаку настоящего изобретения, нижняя сторона 240b жесткого элемента 240, входящая в контакт с внутренней поверхностью 211а дна 211 пресс-формы 210, содержит на уровне стенок 243 выемки или вырезы 2430, что облегчает прохождение жидкости к сливному отверстию 212. Стенки 242 тоже содержат выемки или вырезы (на фиг. 4-7 не показаны).

Кроме того, инструмент 200 содержит крышку 220, имеющую нагнетательное отверстие 221, оснащенное вентилем 2210, и деформирующуюся диафрагму 280, которая после закрывания инструмента (фиг. 5) отделяет пропиточную камеру 201, в которой находится волокнистая структура 20, от уплотнительной камеры 202, расположенной над диафрагмой 280. Диафрагма 280 может быть выполнена, например, из силикона.

После укладки волокнистой структуры 20 на верхнюю сторону 230а детали 230 из пористого материала пресс-форму 210 закрывают крышкой 230 (фиг. 5). После этого нагнетают жидкость с наполнителем, в данном случае шликер 250, в пропиточную камеру 201 через нагнетательное отверстие 215, вентиль 2150 которого открыт (фиг. 6). В этом примере шликер 250 предназначен для формирования матрицы из жаропрочного оксида в структуре. Шликер 250 соответствует суспензии, содержащей порошок из частиц жаропрочного оксида, при этом частицы имеют средний размер от 0,1 мкм до 10 мкм. Жидкая фаза шликера может, в частности, представлять собой воду (с кислотным рН), этиловый спирт или любую другую жидкость, в которой можно разводить в виде суспензии необходимый порошок. Можно также добавить органическое связующее (например, растворимый в воде ПВС). Это связующее обеспечивает прочность заготовки после сушки и перед спеканием.

Шликер 250 может соответствовать, например, водной суспензии порошка глинозема, средний размер частиц (D50) в котором составляет от 0,1 мкм до 0,3 мкм и объемная доля которого составляет от 20% до 40%, при этом суспензию подкисляют азотной кислотой (рН составляет от 1,5 до 4). Кроме глинозема, частицы жаропрочного оксида могут быть также материалом, выбираемым среди глинозема, муллита, кремнезема, алюмосиликата, алюмофосфата, двуокиси циркония, карбида, борида и нитрида. В зависимости от базового состава частиц жаропрочного оксида их можно также смешивать с частицами глинозема, двуокиси циркония, алюмосиликата, оксидов редкоземельных металлов, дисиликатов редкоземельных металлов (используемых, например, в экологических или термических барьерах) или с любым другим наполнителем, позволяющим добавить специфические функции к конечному материалу (сажа, графит, карбид кремния и т.д.).

Количество шликера 250, нагнетаемого в пропиточную камеру 201, определяют в зависимости от объема пропитываемой волокнистой структуры 20. Толщина комплекса и, следовательно, объемное содержание волокон (Tvf) и матрицы (Tvm) зависят от первоначально загружаемого количества порошка.

После нагнетания шликера в пропиточную камеру 201 производят операцию уплотнения путем нагнетания уплотняющей текучей среды 260, например, масла, в уплотнительную камеру 202 через нагнетательное отверстие 221, вентиль 2210 которого открывают, предварительно закрыв вентиль 2150 нагнетательного отверстия 215 (фиг. 7). Уплотняющая текучая среда 260 действует давлением на шликер 250 через диафрагму 280, которая заставляет шликер 250 проникать в волокнистую структуру 20. Текучая среда 260 действует давлением на всю диафрагму 280 и, следовательно, на весь шликер, находящийся над структурой 20. Давление, которым диафрагма 280 действует на шликер и на волокнистую структуру, предпочтительно имеет значение ниже 15 бар, например, 7 бар, чтобы заставить шликер проникать в структуру и в достаточной степени уплотнять структуру и чтобы обеспечить удаление жидкой фазы шликера через деталь из пористого материала, избегая при этом повреждения получаемой заготовки.

Деталь 230 из пористого материала, которая находится вблизи стороны 20b волокнистой структуры, противоположной стороне 20а, через которую шликер проникает в структуру, выполняет несколько функций. Действительно, деталь 230 обеспечивает дренаж жидкости шликера наружу волокнистой структуры, при этом жидкость удаляется через сливное отверстие 212. Дренаж осуществляют во время и после операции уплотнения. Когда жидкость перестает вытекать через отверстие 212, дренаж завершается. В сочетании с приложением давления на шликер со стороны текучей среды сжатия можно производить откачку Р, например, при помощи первичного вакуумного насоса (на фиг. 4-7 не показан) на уровне сливного отверстия 212. Эта откачка является факультативной. Вполне может хватить и нагрева. С другой стороны, может хватить и откачки без нагрева. Вместе с тем, для ускорения сушки можно применять оба эти средства.

Кроме того, инструмент может быть оснащен средствами нагрева, такими как резистивные элементы, встроенные в стенки инструмента, чтобы повышать температуру в уплотнительной камере и облегчать удаление жидкости шликера за счет испарения. Температуру в уплотнительной камере можно повысить до значения, составляющего от 80°С до 105°С.

Деталь 230 из пористого материала позволяет задерживать присутствующие в шликере твердые частицы жаропрочного оксида, при этом частицы жаропрочного оксида постепенно оседают в волокнистой структуре. Это позволяет получить в дальнейшем (то есть после спекания) матрицу.

Деталь 220 позволяет также сохранять форму волокнистой структуры во время операции уплотнения, так как она воспроизводит на своей верхней стороне 220а форму дна 211 пресс-формы 210, соответствующую форме изготавливаемой конечной детали.

Таким образом, получают волокнистую заготовку 30 с наполнителем из частиц жаропрочного оксида, в данном случае вышеупомянутых частиц глинозема. Затем заготовку отделяют от пресс-формы посредством слива уплотняющей текучей среды из уплотнительной камеры 202, при этом после извлечения заготовка сохраняет свою геометрию уплотнения, благодаря присутствию связующего в шликере, такого как ПВС.

После этого заготовку извлекают из инструмента и подвергают термической обработке спекания в воздушной среде при температуре, составляющей от 1000°С до 1200°С, с целью спекания частиц жаропрочного оксида и формирования матрицы из жаропрочного оксида в заготовке. Получают деталь из композиционного материала оксид/оксид, оснащенную волокнистым усилением, полученным посредством трехмерного тканья, с равномерным распределением матрицы во всем волокнистом усилении.

Деталь из композиционного материала СМС, отличного от материала оксид/оксид, можно получить точно так же, изготовив волокнистую структуру из волокон карбида кремния или углерода и используя шликер с наполнителем из частиц карбида (например, SiC), борида (например, TiB2) или нитрида (например, Si3N4).

В варианте жидкость с наполнителем, нагнетаемая в заготовку, может содержать частицы исходного материала жаропрочной керамики, например, типа золь-гель или полимерного типа. В этом случае термическая обработка включает в себя по меньшей мере один этап преобразования исходного материала жаропрочной керамики в керамический материал (так называемый этап керамизации), после которого, в случае необходимости, может следовать дополнительный этап спекания, чтобы еще повысить плотность детали из композиционного материала.

Жесткий ажурный элемент в соответствии с изобретением может иметь разные формы. В частности, он может иметь форму решетки с отверстиями в виде параллелепипеда, как было указано выше, форму пластины, содержащей множество круглых отверстий, или форму ячеистой структуры типа Nida®, ячейки которой образуют отверстия.

Как было указано выше, предпочтительно жесткий ажурный элемент может быть выполнен из материала, химически и/или механически совместимого одновременно с шликером, нагнетаемым в волокнистую структуру, и с деталью из пористого материала. В частности, жесткий ажурный элемент можно выполнить из одного из следующих материалов: политетрафторэтилена (ПТФЭ), металлического материала, полимера.

Изобретение относится к способу изготовления детали из композиционного материала, включающему этапы, на которых волокнистую структуру (10) укладывают в пресс-форму (110), содержащую в своей нижней части деталь (130) из пористого материала, на которую опирается первая сторона (10b) структуры (10), в волокнистую структуру (10) нагнетают под давлением жидкость (150), содержащую порошок из жаропрочных керамических частиц, через деталь (130) из пористого материала осуществляют дренаж жидкости, прошедшей через волокнистую структуру (10), и внутри указанной структуры задерживают порошок из жаропрочных керамических частиц при помощи указанной детали (10) из пористого материала. Между дном (111) пресс-формы (110) и деталью (130) из пористого материала располагают жесткий ажурный элемент (140), на нижней стороне которого выполнены вырезы или выемки. После формования волокнистую заготовку извлекают из формы и термообрабатывают, образуя в волокнистой структуре матрицу из жаропрочных керамических частиц. Технический результат изобретения – обеспечение равномерного распределения керамических частиц в волокнистой структуре. 8 з.п. ф-лы, 7 ил.

1. Способ изготовления детали из композиционного материала, содержащий следующие этапы, на которых:

- формируют волокнистую структуру (10) из жаропрочных керамических волокон,

- волокнистую структуру (10) укладывают в пресс-форму (110), содержащую в своей нижней части деталь (130) из пористого материала, на которую опирается первая сторона (10b) указанной структуры (10),

- пресс-форму накрывают контрформой или крышкой (120), располагаемой напротив второй стороны (10а) волокнистой структуры (10),

- в волокнистую структуру (10) нагнетают под давлением жидкость (150), содержащую порошок из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики,

- через указанную деталь (130) из пористого материала осуществляют дренаж жидкости, прошедшей через волокнистую структуру (10), и внутри указанной структуры задерживают порошок из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики при помощи указанной детали (130) из пористого материала, чтобы получить волокнистую заготовку (15) с наполнителем из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики, при этом жидкость удаляют по меньшей мере через одно сливное отверстие, выполненное в дне пресс-формы,

- производят сушку волокнистой заготовки (15),

- волокнистую заготовку (15) извлекают из пресс-формы, и

- производят термическую обработку жаропрочных керамических частиц или частиц исходного материала жаропрочной керамики, присутствующих в волокнистой заготовке, с целью получения жаропрочной керамической матрицы в указанной заготовке,

при этом между дном (111) пресс-формы (110) и деталью (130) из пористого материала располагают жесткий ажурный элемент (140),

отличающийся тем, что жесткий ажурный элемент (140) содержит выемки или вырезы (1420, 1430) на своей нижней стороне (140b), входящей в контакт с внутренней поверхностью (111а) дна (111) пресс-формы (110).

2. Способ по п. 1, отличающийся тем, что жесткий ажурный элемент (140) содержит множество отверстий (141), при этом каждое отверстие имеет форму параллелепипеда, стороны которого проходят на расстояние, меньшее или равное 5 мм, или круглую форму с диаметром, меньшим или равным 5 мм.

3. Способ по п. 2, отличающийся тем, что жесткий ажурный элемент (140) имеет толщину (Е140) около 1 мм.

4. Способ по любому из пп. 1-3, отличающийся тем, что жесткий ажурный элемент (140) выполнен из материала, выбранного из группы, в которую входят следующие материалы: политетрафторэтилен (ПТФЭ), металлический материал, полимер.

5. Способ по любому из пп. 1-4, отличающийся тем, что пресс-форма (210), в которую помещают волокнистую структуру, содержит пропиточную камеру (201), содержащую в своей нижней части деталь (230) из пористого материала, на которую опирается первая сторона (20b) указанной структуры (20), при этом пропиточная камера (201) закрыта в своей верхней части деформирующейся непроницаемой диафрагмой (280), расположенной напротив второй стороны (20а) волокнистой структуры (20), при этом указанная диафрагма (280) отделяет пропиточную камеру (201) от уплотнительной камеры (202), при этом жидкость (250), содержащую жаропрочные керамические частицы или частицы исходного материала жаропрочной керамики, нагнетают в пропиточную камеру между второй стороной (20а) волокнистой структуры (20) и диафрагмой (280), уплотняющую текучую среду (260) нагнетают в уплотнительную камеру (202), при этом текучая среда действует давлением на диафрагму (280), заставляя жидкость (250), содержащую порошок из жаропрочных керамических частиц или из частиц исходного материала жаропрочной керамики (250), проходить через волокнистую структуру (20).

6. Способ по любому из пп. 1-5, отличающийся тем, что во время этапа формирования волокнистой структуры нити переплетают посредством трехмерного или многослойного тканья.

7. Способ по любому из пп. 1-6, отличающийся тем, что нити заготовки выполнены из волокон одного или нескольких следующих материалов: глинозема, муллита, кремнезема, алюмосиликата, боросиликата, карбида кремния и углерода.

8. Способ по любому из пп. 1-7, отличающийся тем, что жаропрочные керамические частицы являются частицами материала, выбранного из группы, в которую входят: глинозем, муллит, кремнезем, алюмосиликат, алюмофосфат, двуокись циркония, карбид, борид и нитрид.

9. Способ по любому из пп. 1-8, отличающийся тем, что деталь из композиционного материала является лопаткой газотурбинного двигателя или деталью на выходе турбины, камерой сгорания, створкой, форсажной камерой.

| US 5489408 A1, 06.02.1996 | |||

| Вибрационная мельница | 1952 |

|

SU99267A1 |

| АРМИРОВАННАЯ ВОЛОКНАМИ ЛОПАТКА КОМПРЕССОРА ИЗ СПЛАВА Al-Li И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2586033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2568715C2 |

| US 4814127 A1, 21.03.1989 | |||

| US 5143604 A1, 01.09.1992. | |||

Авторы

Даты

2020-07-29—Публикация

2017-04-19—Подача