Из публикации DE 3824040 C1 известно зажимное устройство ручной машины, содержащий крепежный узел для фиксации рабочего инструмента на шпинделе в осевом направлении и разъединительный узел для отсоединения крепежного элемента, входящего в состав крепежного узла, в осевом направлении.

Объектом изобретения является зажимное устройство ручной машины, в частности для угловой шлифовальной машины, содержащее по меньшей мере один крепежный узел для фиксации рабочего инструмента на шпинделе в осевом направлении и по меньшей мере один разъединительный узел для отсоединения по меньшей мере одного крепежного элемента, входящего в состав крепежного узла, в осевом направлении.

Зажимное устройство ручной машины предлагается снабдить предохранительным узлом, предназначенным для предотвращения самопроизвольного отделения крепежного узла и/или рабочего инструмента от шпинделя в режиме торможения и выполненным таким образом, чтобы по - 2 -

меньшей мере частично преобразовывать первое относительное движение между по меньшей мере двумя входящими в состав крепежного узла крепежными элементами, представляющее собой поворот вокруг оси вращения шпинделя, во второе относительное движение, представляющее собой перемещение в осевом направлении. В этой связи выражение "предусмотренный" или "предназначенный" следует понимать, в частности, как специально выполненный, рассчитанный и/или установленный для выполнения определенной функции. Под крепежным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы за счет геометрического и/или силового замыкания фиксировать рабочий инструмент на шпинделе и/или прижимать его к другому конструктивному элементу, в частности к посадочному фланцу ручной машины, таким образом, чтобы при установленном рабочем инструменте обеспечить возможность передачи сил и/или крутящих моментов от шпинделя на рабочий инструмент. В предпочтительном исполнении крепежный узел включает в себя по меньшей мере один первый крепежный элемент, который за счет навинчивания на шпиндель второго крепежного элемента, входящего в состав крепежного узла, прилегает к рабочему инструменту и который подвижен относительно второго крепежного элемента. Особенно предпочтительно, чтобы второй крепежный элемент имел резьбу, сопрягаемую с резьбой шпинделя, что обеспечивает возможность навинчивания крепежного узла на шпиндель для фиксации и/или зажатия рабочего инструмента.

Термин "осевое направление" определяет здесь, в частности, направление, проходящее по меньшей мере по существу параллельно средней оси крепежного узла. При этом особенно предпочтительно, чтобы крепежный узел был выполнен вращательно-симметричным относительно средней оси. Кроме того, в собранном состоянии крепежного узла его средняя ось, в частности, совпадает с осью вращения шпинделя. Под по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Под разъединительным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы для снятия крепежного узла уменьшать действующее на рабочий инструмент осевое зажимное усилие, создаваемое крепежным узлом в собранном состоянии, по меньшей мере на 5%, предпочтительно - по меньшей мере на 50% и особенно предпочтительно - по меньшей мере на 90%. Особенно предпочтительно, чтобы при отсоединении с помощью разъединительного узла первый крепежный элемент мог перемещаться в осевом направлении относительно второго крепежного элемента, в частности, в направлении второго крепежного элемента. Крепежный узел в его особенно предпочтительном исполнении соединен со шпинделем съемным образом, т.е. с возможностью его снятия со шпинделя. Выражение "съемным образом" здесь характеризует, в частности, возможность отсоединения крепежного узла от шпинделя, причем в отсоединенном состоянии функциональность крепежного узла, в частности функция по преобразованию первого относительного движения между первым крепежным элементом и вторым крепежным элементом во второе относительное движение сохраняется.

Под предохранительным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы в режиме торможения предотвращать ослабление зажимного усилия, создаваемого крепежным узлом в осевом направлении. Под режимом торможения здесь понимается, в частности, режим ручной машины, в частности шпинделя ручной машины, в котором шпиндель затормаживается посредством тормозного устройства, что позволяет, по крайней мере, значительно сократить выбег шпинделя, например, при прекращении подачи электропитания в электродвигатель. В режиме торможения за счет моментов инерции массы рабочего инструмента, прежде всего дискообразного рабочего инструмента, может возникнуть относительное движение между закрепленным на шпинделе рабочим инструментом и крепежным узлом. Относительное движение между рабочим инструментом и крепежным узлом может привести к ослаблению посадки крепежного узла, и таким образом, к его самопроизвольному отделению от шпинделя (самоотворачиванию). Особенно предпочтительным является выполнение предохранительного узла таким образом, чтобы в режиме торможения за счет относительного движения между по меньшей мере двумя передаточными элементами он увеличивал зажимное усилие по меньшей мере на 2%, предпочтительно - по меньшей мере на 20% и особенно предпочтительно - по меньшей мере на 50%. Особенно предпочтительно, чтобы для увеличения зажимного усилия первый крепежный элемент перемещался в осевом направлении относительно второго крепежного элемента, в частности в направлении рабочего инструмента. Предлагаемое в изобретении зажимное устройство ручной машины эффективно препятствует самопроизвольному сходу крепежного узла со шпинделя, а значит, и отделению рабочего инструмента от шпинделя.

Кроме того, предохранительный узел может включать в себя по меньшей мере один возвратный узел, предусмотренный для автоматического возврата по меньшей мере одного из двух крепежных элементов в исходное положение. Предпочтительно, чтобы первый крепежный элемент и/или второй крепежный элемент в ненагруженном состоянии автоматически возвращались посредством возвратного узла в исходное положение. Термин "автоматически" означает здесь, в частности, автоматизированное возвращение органа управления возвратным узлом, в частности возвращение, изолированное от прямого и/или опосредованного силового воздействия оператора на первый крепежный элемент и/или второй крепежный элемент. При этом достигается высокий уровень удобства управления зажимным устройством ручной машины. Кроме того, с помощью возвратного узла можно обеспечить надежный перевод первого крепежного элемента и/или второго крепежного элемента обратно в исходное положение, гарантируя таким образом надежность работы предохранительного узла.

Предпочтительно, чтобы предохранительный узел был выполнен в виде распорного узла, предусмотренного для того, чтобы вследствие первого относительного движения перемещать крепежные элементы относительно друг друга в осевом направлении. Особенно предпочтителен вариант осуществления изобретения, в котором вследствие первого относительного движения первый крепежный элемент перемещается в осевом направлении относительно второго крепежного элемента. При этом первым относительным движением между первым крепежным элементом и вторым крепежным элементом является вращательное движение, т.е. поворот крепежных элементов относительно друг друга. Под распорным узлом здесь понимается, в частности, узел, содержащий по меньшей мере два соответствующих друг другу сопрягаемых конструктивных элемента, в результате взаимодействия которых может создаваться движение элемента, в частности первого крепежного элемента, вдоль прямого отрезка пути. Вместе с тем, для создания относительного движения между первым крепежным элементом и вторым крепежным элементом предохранительный узел может также иметь иное подходящее с точки зрения специалиста выполнение, например, может быть выполнен в виде кулачкового механизма и т.д. Благодаря предлагаемому в изобретении выполнению предохранительного узла создается осевое перемещение первого передаточного элемента относительно второго передаточного элемента, создающее усилие распора.

Далее, распорный узел может иметь по меньшей мере один распорный элемент, выполненный, по меньшей мере частично, за одно целое с одним из крепежных элементов. Под таким выполнением элементов за одно целое понимается, в частности, по крайней мере, их неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение, например сварное, клеевое соединение, приформовывание методом литья под давлением и/или соединение иным целесообразным с точки зрения специалиста методом, и/или, что предпочтительно, выполнение элементов в виде одного изделия, например, путем их изготовления из одной отливки и/или путем их изготовления методом одно- или многокомпонентного литья под давлением и, что предпочтительно, из одной заготовки. Это позволяет уменьшить монтажное пространство, трудоемкость монтажа и затраты.

Целесообразно выполнение распорного элемента с наклонной поверхностью. Под выполнением распорного элемента с наклонной поверхностью здесь понимается, в частности, геометрическая форма с поверхностью, восходящей вдоль отрезка, начинающегося в исходной точке, в направлении конечной точки отрезка и имеющей математически определенный угол подъема, в результате чего между исходной точкой и конечной точкой имеется разность высот, и/или исходная точка находится в плоскости, проходящей по меньшей мере по существу параллельно плоскости, в которой находится конечная точка. Предпочтительно, чтобы распорный узел включал в себя по меньшей мере один второй распорный элемент, который вследствие первого относительного движения и посредством взаимодействия с первым распорным элементом создавал бы второе относительное движение. При этом второй распорный элемент предпочтительно выполнен с наклонной поверхностью, в результате чего за счет поворота первого крепежного элемента относительно второго крепежного элемента первый имеющий наклонную поверхность распорный элемент может скользить по второму имеющему наклонную поверхность распорному элементу. Вместе с тем, второй распорный элемент также может быть выполнен в виде тела качения и может обкатываться по первому распорному элементу, имеющему наклонную поверхность. В предпочтительном варианте осуществления изобретения угол подъема наклонной поверхности первого распорного элемента и/или второго распорного элемента больше или равен углу подъема резьбы крепежного узла и шпинделя, на который можно навинчивать и с которого можно свинчивать крепежный узел. При этом угол подъема наклонной поверхности первого распорного элемента и/или второго распорного элемента составляет, в частности, от 100 до 150% угла подъема резьбы крепежного узла и шпинделя, предпочтительно - от 110 до 140% угла подъема резьбы крепежного узла и шпинделя и особенно предпочтительно - от 120 до 130% угла подъема резьбы крепежного узла и шпинделя. Для увеличения трения в резьбовом соединении крепежного узла и шпинделя по сравнению с трением между распорными элементами в резьбовое соединение крепежного узла и шпинделя могут быть введены повышающие трение средства, такие, например, как резиновые элементы, упругие элементы, покрытия и т.д. Это позволяет конструктивно простым образом преобразовывать первое относительное движение во второе относительное движение. Кроме того, посредством распорного элемента с наклонной поверхностью в режиме торможения может создаваться большое зажимное усилие, действующее на рабочий инструмент и способствующее его фиксации.

Кроме того, распорный узел может иметь по меньшей мере один распорный элемент, установленный подвижно относительно по меньшей мере двух подвижных относительно друг друга крепежных элементов. В этом варианте осуществления изобретения относительное движение между первым крепежным элементом и/или вторым крепежным элементом и распорным элементом для предотвращения самопроизвольного отделения крепежного узла и/или рабочего инструмента от шпинделя может создаваться конструктивно простым образом.

В предпочтительном исполнении зажимного устройства ручной машины распорный элемент по меньшей мере частично расположен между крепежными элементами. Термин "между" здесь понимается, в частности, как определяющий положение в пространстве. Предпочтительно, чтобы распорный элемент был расположен между первым крепежным элементом и вторым крепежным элементом в осевом направлении. В альтернативном варианте выполнения предлагаемого в изобретении зажимного устройства ручной машины распорный элемент расположен между первым крепежным элементом и вторым крепежным элементом в направлении, перпендикулярном осевому направлению. Это обеспечивает компактность выполнения зажимного устройства ручной машины.

Предпочтительно, чтобы распорный элемент был по меньшей мере частично расположен с возможностью направленного перемещения в кольцевых дорожках, имеющихся в по меньшей мере двух подвижных относительно друг друга крепежных элементах. Под кольцевой дорожкой здесь понимается, в частности, по меньшей мере одна дорожка, проходящая в окружном направлении на 360° и выполненная, в частности, в виде паза. В особенно предпочтительном варианте осуществления изобретения кольцевые дорожки проходят подобно виткам резьбы в окружном направлении в соответствующих обращенных друг к другу сторонах по меньшей мере двух подвижных относительно друг друга крепежных элементов. При этом подобные виткам резьбы кольцевые дорожки имеют математически определенный угол подъема в осевом направлении, так что в результате движения распорного элемента в кольцевых дорожках создается движение распора в осевом направлении. Окружное направление проходит при этом в плоскости, по существу перпендикулярной осевому направлению. При этом угол подъема кольцевой дорожки первого крепежного элемента и кольцевой дорожки второго крепежного элемента составляет, в частности, от 100 до 150% угла подъема резьбы крепежного узла и шпинделя, предпочтительно - от 110 до 140% угла подъема резьбы крепежного узла и шпинделя и особенно предпочтительно - от 120 до 130% угла подъема резьбы крепежного узла и шпинделя. Благодаря обеспечению направленного перемещения распорного элемента в кольцевой дорожке первого крепежного элемента и в кольцевой дорожке второго крепежного элемента достигается эффективная кинематическая связь первого крепежного элемента и второго крепежного элемента посредством распорного элемента. Конструктивно простым образом обеспечивается направление движения распорного элемента.

Целесообразно, чтобы распорный элемент был выполнен в виде по меньшей мере одного тела качения. Особенно предпочтителен вариант осуществления изобретения, в котором распорный элемент выполнен в виде нескольких тел качения, подвижно установленных в сепараторе. Благодаря этому первое относительное движение между первым крепежным элементом и вторым крепежным элементом можно преобразовывать во второе относительное движение при небольшом трении. Таким образом также достигается долговечность зажимного устройства ручной машины.

Кроме того, предохранительный узел и разъединительный узел могут иметь по меньшей мере один общий распорный элемент. Этот вариант осуществления изобретения особенно выгоден тем, что зажимное устройство ручной машины может быть выполнено компактным.

Объектом изобретения также является ручная машина, прежде всего угловая шлифовальная машина, содержащая предлагаемое в изобретении зажимное устройство. В предлагаемой ручной машине достигается высокий уровень удобства управления для ее оператора. Также предотвращается возможное самопроизвольное отделение рабочего инструмента ручной машины от ее шпинделя.

Краткое описание чертежей

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примеров представлены варианты осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации.

На чертежах показано:

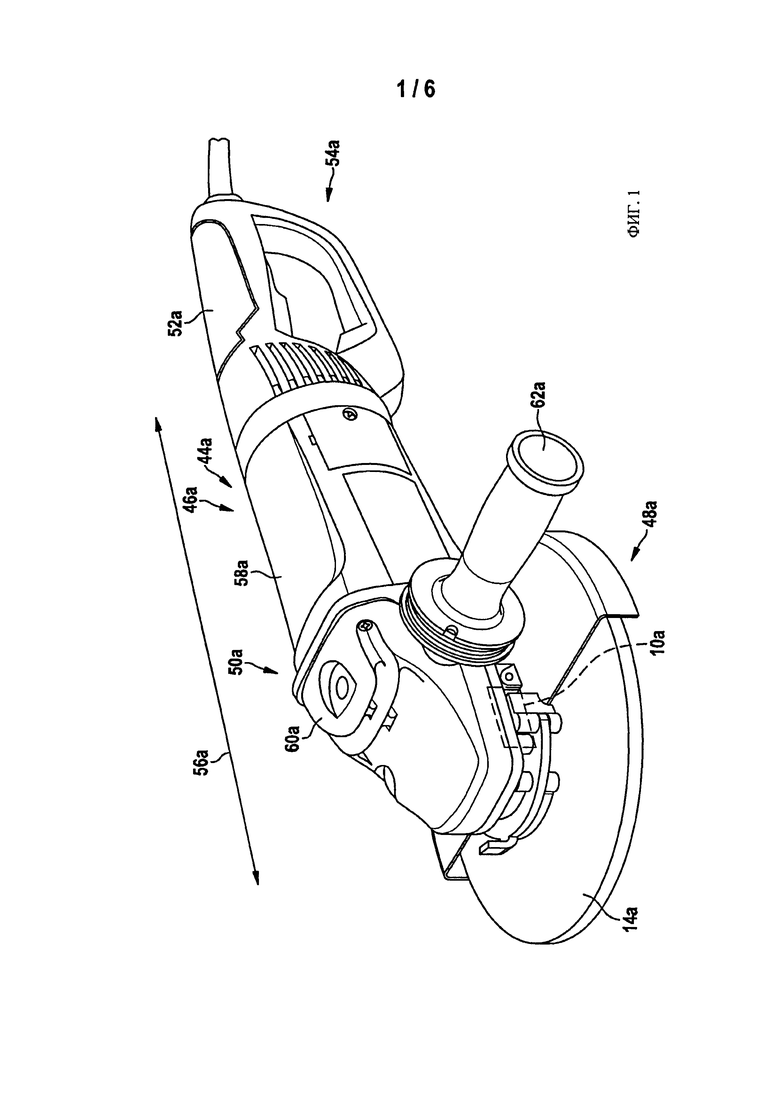

на фиг.1 - схематическое изображение предлагаемой в изобретении ручной машины с предлагаемым в изобретении зажимным устройством,

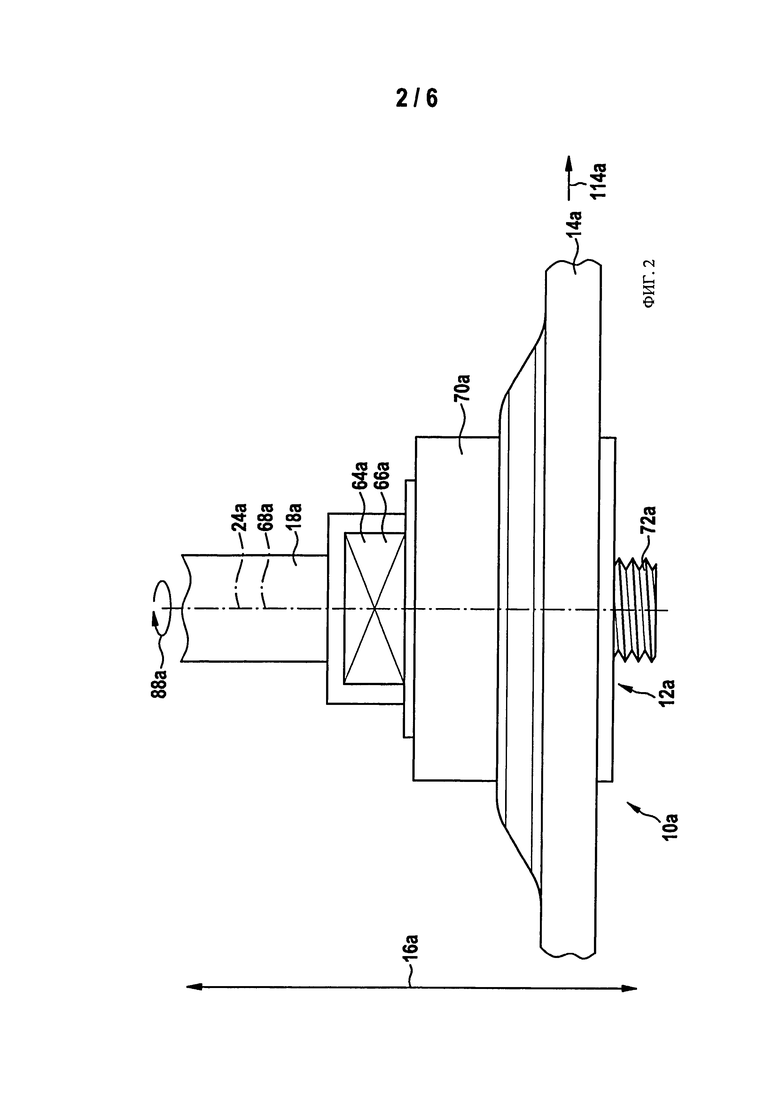

на фиг.2 - подробное схематическое изображение шпинделя ручной машины, показанной на фиг.1, с установленным на шпинделе предлагаемым в изобретении зажимным устройством ручной машины,

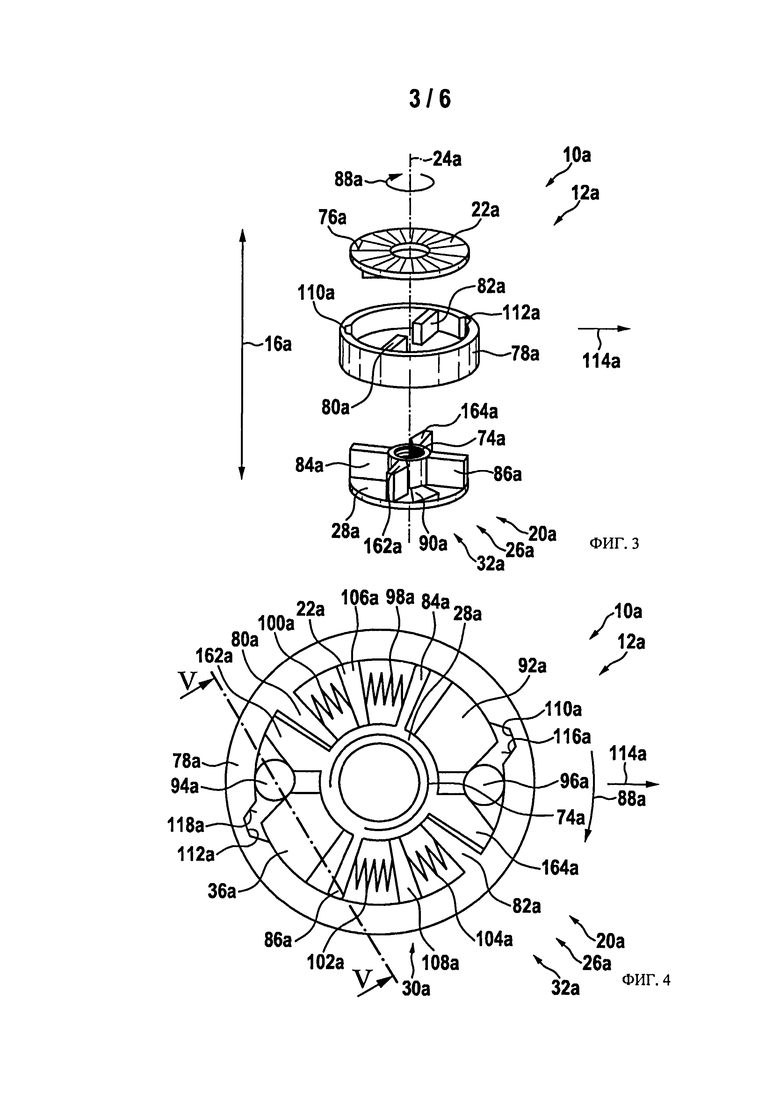

на фиг.3 - подробное схематическое изображение предлагаемого в изобретении зажимного устройства ручной машины,

на фиг.4 - еще одно подробное схематическое изображение предлагаемого в изобретении зажимного устройства ручной машины,

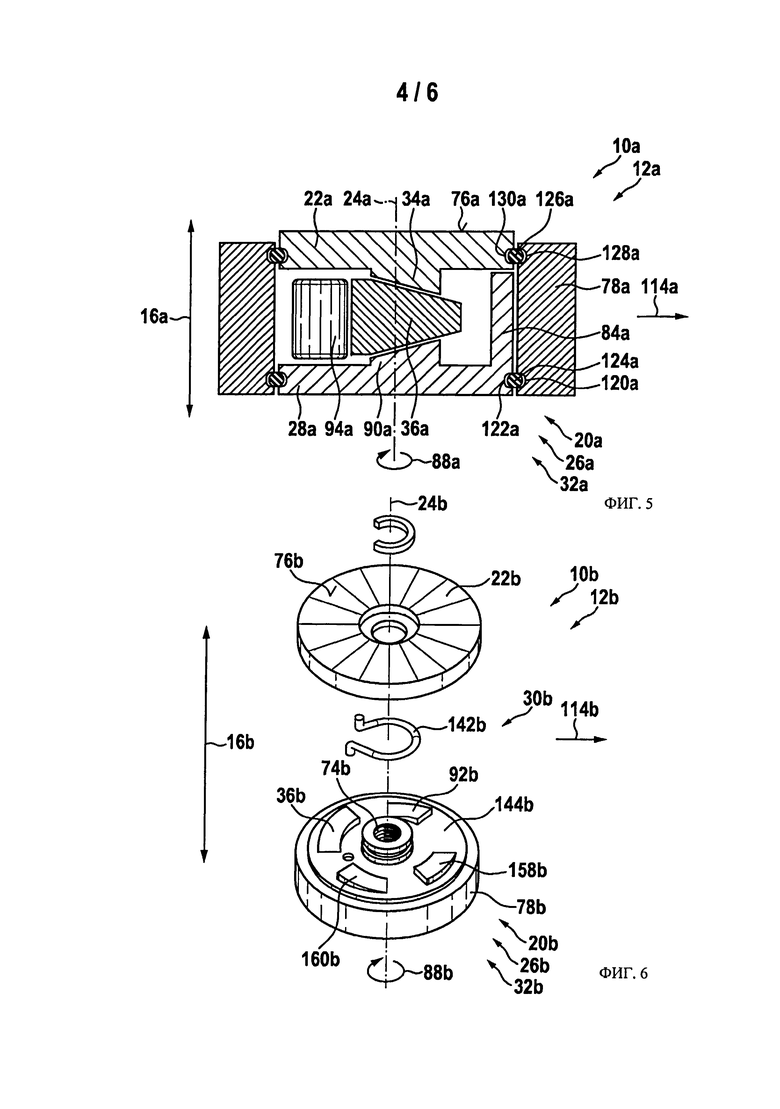

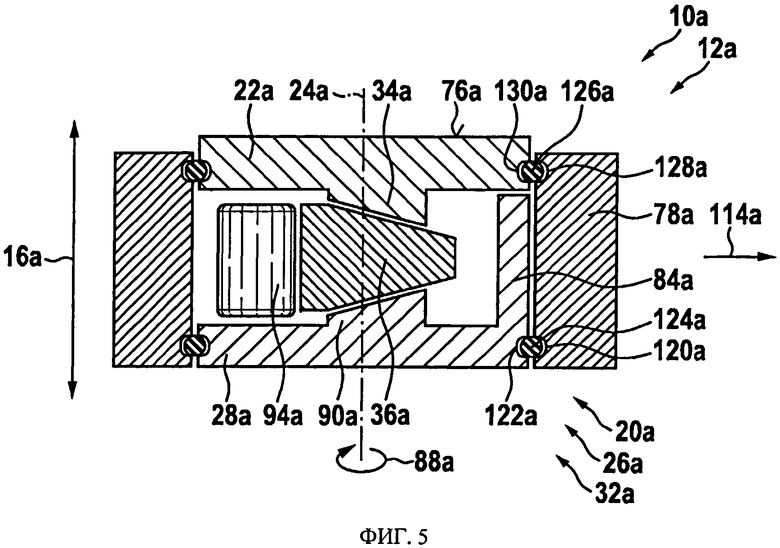

на фиг.5 - схематический вид предлагаемого в изобретении зажимного устройства ручной машины в разрезе по линии V-V, показанной на фиг.4,

на фиг.6 - подробное схематическое изображение предлагаемого в изобретении зажимного устройства ручной машины в альтернативном варианте его выполнения,

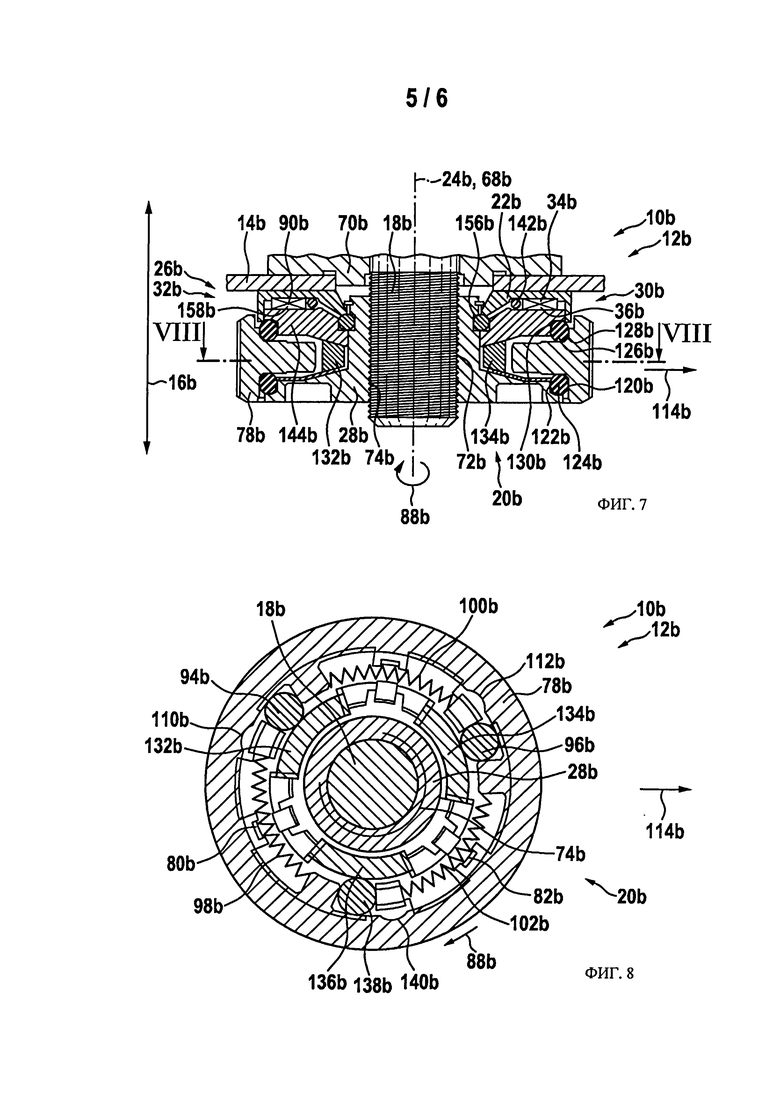

на фиг.7 - еще одно подробное схематическое изображение предлагаемого в изобретении зажимного устройства ручной машины в альтернативном варианте его выполнения,

на фиг.8 - вид предлагаемого в изобретении зажимного устройства ручной машины в разрезе по линии VIII-VIII, показанной на фиг.7, и

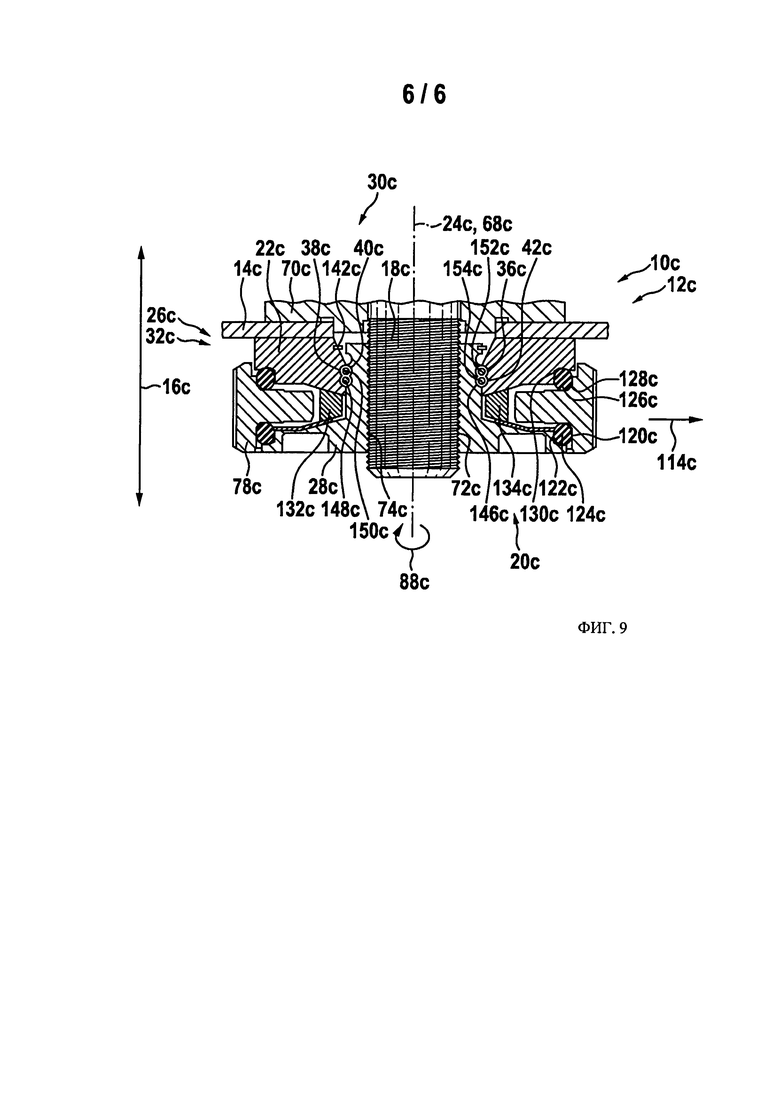

на фиг.9 - подробное схематическое изображение предлагаемого в изобретении зажимного устройства ручной машины в еще одном альтернативном варианте его выполнения.

Осуществление изобретения

На фиг.1 схематически изображена ручная машина 46а, выполненная в виде угловой шлифовальной машины 44а и содержащая предлагаемое в изобретении зажимное устройство 10а ручной машины. Угловая шлифовальная машина 44а содержит узел 48а защитного кожуха, корпус 50а и основную рукоятку 52а, проходящую с противоположной рабочему инструменту 14а стороны 54а корпуса 50а ручной машины в направлении основной протяженности 56а угловой шлифовальной машины 44а. При этом рабочий инструмент 14а выполнен в виде шлифовального круга. Вместе с тем, возможен также вариант осуществления изобретения, в котором рабочий инструмент 14а выполнен в виде отрезного или полировального круга. Корпус 50а ручной машины включает в себя корпус 58а двигателя для размещения электрического двигателя (на чертежах не показан) и корпус 60а редуктора для размещения редуктора (на чертежах не показан). На корпусе 60а редуктора расположена дополнительная рукоятка 62а. Дополнительная рукоятка 62а проходит поперек направления 56а главной протяженности угловой шлифовальной машины 44а.

На фиг.2 показано зажимное устройство 10а, расположенное на шпинделе 18а угловой шлифовальной машины 44а. Шпиндель 18а проходит перпендикулярно направлению 56а основной протяженности, выступая из корпуса 60а редуктора (на фиг.2 не показан). Для установки посадочного фланца 70а шпиндель 18а имеет на наружной поверхности две лыски 64а, которые расположены диаметрально противоположно друг другу и таким образом образуют двугранный профиль 66а. При этом на фиг.2 показана только одна из лысок 64а. Посадочный фланец 70а имеет соответствующую двугранному профилю 66а выемку (на чертежах не показана), в которую при установленном посадочном фланце 70а входит двугранный профиль 66а. Таким образом посадочный фланец 70а посредством двугранного профиля 66а соединен со шпинделем 18а с фиксацией от проворачивания относительно него. Посадочный фланец 70а в установленном состоянии расположен с обращенной к угловой шлифовальной машине 44а стороны шпинделя 18а. Шпиндель 18а приводится во вращение посредством редуктора и электродвигателя угловой шлифовальной машины 44а вокруг оси 68а вращения шпинделя 18а. Во время работы угловой шлифовальной машины 44а шпиндель 18а, если смотреть от угловой шлифовальной машины 44а, приводится во вращение в направлении по часовой стрелке. При этом зажимное устройство ручной машины 10а в установленном состоянии также приводится во вращение в направлении по часовой стрелке. Зажимное устройство 10а ручной машины крепежный узел 12а содержит для фиксации рабочего инструмента 14а на шпинделе 18а в осевом направлении 16а. Крепежный узел 12а прижимает рабочий инструмент 14а к посадочному фланцу 70а, соединенному со шпинделем 18а с геометрическим замыканием.

При установке рабочего инструмента 14а его надевают центральным отверстием на шпиндель 18а, перемещая рабочий инструмент 14а в осевом направлении 16а до его упора в контактную поверхность посадочного фланца 70а, уже расположенного на шпинделе 18а. Затем на наружную резьбу 72а шпинделя 18а навинчивают посредством крепежного узла 12а зажимное устройство 10а ручной машины. Крепежный узел 12а содержит первый крепежный элемент 22а, имеющий контактную поверхность 76а для прилегания к обращенной от посадочного фланца 70а стороне рабочего инструмента 14а. Контактная поверхность 76а первого крепежного элемента 22а и прилегающая к этой контактной поверхности 76а сторона рабочего инструмента 14а имеют фрикционное покрытие (на чертежах не обозначено), что обеспечивает высокое трение между контактной поверхностью 76а первого крепежного элемента 22а и прилегающей к контактной поверхности 76а стороной рабочего инструмента 14а. Вместе с тем, контактная поверхность 76а и прилегающая к контактной поверхности 76а сторона рабочего инструмента 14а могут иметь соответствующие друг другу элементы с наклонными поверхностями, сопрягаемые друг с другом. Также возможны другие подходящие с точки зрения специалиста мероприятия по повышению трения, а также другие формы выполнения контактной поверхности 76а и прилегающей к контактной поверхности 76а стороны рабочего инструмента 14а. Кроме того, крепежный узел 12а содержит второй крепежный элемент 28а, имеющий внутреннюю резьбу 74а для навинчивания на наружную резьбу 72а шпинделя 18а. При затягивании резьбового соединения крепежного узла 12а со шпинделем 18а рабочий инструмент 14а зажимается на посадочном фланце 70а. За счет зажима рабочего инструмента 14а на посадочном фланце 70а со шпинделя 18а на рабочий инструмент 14а может передаваться крутящий момент. Во время работы угловой шлифовальной машины 44а рабочий инструмент 14а приводится во вращение в направлении по часовой стрелке, если смотреть от угловой шлифовальной машины 44а. Во время работы угловой шлифовальной машины 44а сохранение усилия зажима рабочего инструмента, или зажимного усилия, обеспечивается взаимодействием наружной резьбы 72а шпинделя 18а, внутренней резьбы 74а второго крепежного элемента 28а и сил трения между контактной поверхностью 76а и прилегающей к контактной поверхности 76а стороной рабочего инструмента 14а.

Для завинчивания второго крепежного элемента 28а на шпинделе 18а крепежный узел 12а также имеет орган 78а управления. Орган 78а управления выполнен кольцеобразным (фиг.3). Кроме того, орган 78а управления имеет соединительные участки 80а, 82а, выполненные в виде стенок. При этом соединительные участки 80а, 82а выступают в направлении второго крепежного элемента 28а в радиальном направлении 114а, проходящем перпендикулярно средней оси 24а органа 78а управления. Второй крепежный элемент 28а для соединения с органом 78а управления с фиксацией от проворачивания относительно него также имеет соединительные участки 84а, 86а. Соединительные участки 84а, 86а второго крепежного элемента 28а выступают в радиальном направлении 114а в направлении органа 78а управления. Число соединительных участков 84а, 86а второго крепежного элемента 28а зависит от числа соединительных участков 80а, 82а органа 78а управления. В общей сложности орган 78а управления имеет два соединительных участка 80а, 82а и крепежный элемент 28а также имеет два соединительных участка 84а, 86а. Вместе с тем, орган 78а управления и крепежный элемент 28а также могут иметь любое другое подходящее с точки зрения специалиста число соединительных участков 80а, 82а, 84а, 86а (фиг. 4).

Кроме того, зажимное устройство 10а ручной машины содержит разъединительный узел 20а для отсоединения первого крепежного элемента 22а, входящего в состав крепежного узла 12а, в осевом направлении 16а. Посредством разъединительного узла 20а можно ослабить зажимное усилие, создаваемое крепежным узлом 12а, после чего оператор может отвинтить крепежный узел 12а от шпинделя 18а без использования вспомогательного инструмента. Второй крепежный элемент 28а расположен внутри кольцеобразного органа 78а управления (фиг. 4 и 6). Для соединения органа 78а управления и второго крепежного элемента 28а орган 78а управления и второй крепежный элемент 28а имеют соответствующие пазы 120а, 122а, в которых расположено уплотнительное кольцо 124а крепежного узла 12а. Орган 78а управления окружает второй крепежный элемент 28а, обходя его в окружном направлении 88а. Первый крепежный элемент 22а выполнен по существу дискообразным и также расположен внутри органа 78а управления. Для соединения органа 78а управления и первого крепежного элемента 22а орган 78а управления и первый крепежный элемент 22а имеют соответствующие пазы 128а, 130а, в которых расположено уплотнительное кольцо 126а крепежного узла 12а. Первый крепежный элемент 22а имеет распорный элемент 34а с наклонной поверхностью (фиг. 5). Распорный элемент 34а выполнен за одно целое с первым крепежным элементом 22а. Первый крепежный элемент 22а имеет в общей сложности два распорных элемента 34а, выполненных за одно целое с крепежным элементом 22а, причем на чертежах показан лишь один из распорных элементов 34а. Распорные элементы 34а расположены со смещением относительно друг друга в окружном направлении 88а, составляющим приблизительно 180°. Второй крепежный элемент 28а также имеет два распорных элемента 90а, выполненных за одно целое со вторым крепежным элементом 28а. Распорные элементы 90а второго крепежного элемента 28а расположены со смещением относительно друг друга в окружном направлении 88а, составляющим приблизительно 180°. На чертежах показан лишь один из распорных элементов 90а второго крепежного элемента 28а. Распорные элементы 34а первого крепежного элемента 22а имеют угол подъема своих наклонных поверхностей, противоположный углу подъема наклонных

поверхностей распорных элементов 90а второго крепежного элемента 28а (фиг.5).

Разъединительный узел 20а содержит также два распорных элемента 36а, 92а, функционально соединяющих первый крепежный элемент 22а и второй крепежный элемент 28а друг с другом. Распорные элементы 36а, 92а разъединительного узла 20а выполнены с наклонными поверхностями. Кроме того, распорные элементы 36а, 92а разъединительного узла 20а расположены между первым крепежным элементом 22а и вторым крепежным элементом 28а, входящими в состав крепежного узла 12а. При этом распорные элементы 36а, 92а разъединительного узла 20а со стороны, обращенной к распорным элементам 34а первого крепежного элемента 22а, имеют угол подъема наклонных поверхностей, противоположный углу подъема наклонных поверхностей распорных элементов 34а первого крепежного элемента 22а. Кроме того, распорные элементы 36а, 92а разъединительного узла 20а со стороны, обращенной к распорным элементам 90а второго крепежного элемента 28а, имеют угол подъема наклонных поверхностей, противоположный углу подъема наклонных поверхностей распорных элементов 90а второго крепежного элемента 28а (фиг.5). Распорные элементы 36а, 92а разъединительного узла 20а установлены в крепежном узле 12а подвижно относительно первого крепежного элемента 22а и относительно второго крепежного элемента 28а. При этом распорные элементы 36а, 92а разъединительного узла 20а прилегают к распорным элементам 34а первого крепежного элемента 22а и к распорным элементам 90а второго крепежного элемента 28а. Кроме того, разъединительный узел 20а содержит блокирующие элементы 94а, 96а, препятствующие смещению распорных элементов 36а, 92а разъединительного узла 20а в окружном направлении 88а. Блокирующие элементы 94а, 96а выполнены в виде цилиндрических роликов. Вместе с тем, блокирующие элементы 94а, 96а могут быть выполнены и в иной подходящей с точки зрения специалиста форме.

Кроме того, разъединительный узел 20а имеет четыре упругих элемента 98а, 100а, 102а, 104а, предусмотренных для того, чтобы поджимать первый крепежный элемент 22а и второй крепежный элемент 28а друг к другу в окружном направлении 88а. Два из четырех упругих элементов 98а, 100а, 102а, 104а расположены каждый в окружном направлении 88а между одним из соединительных участков 80а, 82а органа 78а управления и одним из двух выполненных в виде стенок соединительных участков 106а, 108а первого крепежного элемента 22а. Другие два из четырех упругих элементов 98а, 100а, 102а, 104а расположены каждый в окружном направлении 88а между одним из соединительных участков 106а, 108а первого крепежного элемента 22а и одним из двух ограничительных элементов 162а, 164а второго крепежного элемента 28а (фиг.4). Упругие элементы 98а, 100а, 102а, 104а выполнены в виде пружин сжатия. Вместе с тем, упругие элементы 98а, 100а, 102а, 104а могут быть выполнены и в другой форме, подходящей с точки зрения специалиста.

При навинчивании крепежного узла 12а усилие, прикладываемое оператором к органу 78а управления, передается посредством соединительных участков 80а, 82а органа 78а управления на соединительные участки 84а, 86а второго крепежного элемента 28а. Таким образом, крепежный узел 12а навинчивается на шпиндель 18а за счет взаимодействия внутренней резьбы 74а второго крепежного элемента 28а и наружной резьбы 72а шпинделя 18а. При ослаблении затяжки этого резьбового соединения и/или при отвинчивании крепежного узла 12а от шпинделя 18а оператор также прикладывает усилие к органу 78а управления. Однако это усилие прикладывается в направлении, противоположном направлению приложения усилия при навинчивании крепежного узла. При воздействии на орган 78а управления для ослабления соединения и/или для отвинчивания крепежного узла 12а орган 78а управления сначала поворачивают относительно первого крепежного элемента 22а и относительно второго крепежного элемента 28а. При этом соединительные участки 80а, 82а органа управления 78 перемещаются в окружном направлении 88а от соединительных участков 84а, 86а второго крепежного элемента 28а. Упругие элементы 98а, 100а, 102а, 104а при этом сжимаются. Орган 78а управления имеет также два разъединительные выемки 110а, 112а. Разъединительные выемки 110а, 112а расположены со смещением относительно друг друга в окружном направлении, составляющим приблизительно 180°. Также возможно использование другого подходящего с точки зрения специалиста числа разъединительных выемок 110а, 112а. За счет поворота органа 78а управления разъединительные выемки 110а, 112а перемещаются в разъединительное положение, в результате чего блокирующие элементы 94а, 96а могут зайти в эти разъединительные выемки 110а, 112а, освободив распорные элементы 36а, 92а разъединительного узла 20а и дав им возможность перемещения в радиальном направлении 114а.

Вследствие этого движения блокирующих элементов 94а, 96а распорные элементы 36а, 92а разъединительного узла 20а получают возможность перемещения в окружном направлении 88а. При таком перемещении распорные элементы 36а, 92а разъединительного узла 20а скользят по распорным элементам 34а первого крепежного элемента 22а и распорным элементам 90а второго крепежного элемента 28а. Вследствие этого скольжения распорных элементов 36а, 92а разъединительного узла 20а первый крепежный элемент 22а перемещается в осевом направлении 16а относительно второго крепежного элемента 28а в направлении второго крепежного элемента 28а. В результате зажимное усилие, действующее между внутренней резьбой 74а второго крепежного элемента 28а и наружной резьбой 72а шпинделя 18а, уменьшается. Как следствие, оператор может отвинтить крепежный узел 12а от шпинделя 18а без использования вспомогательного инструмента.

Угловая шлифовальная машина 44а также содержит тормозное устройство (на чертежах не обозначено) для остановки выбега шпинделя 18а при выключении угловой шлифовальной машины 44а вследствие прерывания подачи тока. Угловая шлифовальная машина 44а при ее выключении переключается в режим торможения и затормаживает шпиндель 18а посредством тормозного устройства. В режиме торможения рабочий инструмент 14а вследствие своей инерции стремится дополнительно повернуться вокруг оси 68а вращения шпинделя 18а, вследствие чего между рабочим инструментом 14а, шпинделем 18а и крепежным узлом 12а возникает разность крутящих моментов. Эта разность крутящих моментов приводит к относительному движению между рабочим инструментом 14а и крепежным узлом 12а. Вследствие трения между крепежным узлом 12а и обладающим инерционностью рабочим инструментом 14а зажимное усилие может ослабнуть. В результате этого крепежный узел 12а может отвернуться от шпинделя 18а и крепежный узел 12а вместе с рабочим инструментом 14а может отделиться от шпинделя 18а (самопроизвольное отделение рабочего инструмента).

Для предотвращения самопроизвольного отделения крепежного узла 12а и/или рабочего инструмента 14а в режиме торможения зажимное устройство 10а ручной машины содержит предохранительный узел 26а, выполненный таким образом, чтобы по меньшей мере частично преобразовывать первое относительное движение между первым крепежным элементом 22а и вторым крепежным элементом 28а, входящими в состав крепежного узла 12а, во второе относительное движение. При этом первое относительное движение между первым крепежным элементом 22а и вторым крепежным элементом 28а представляет собой поворот вокруг оси 68а вращения. Второе относительное движение между первым крепежным элементом 22а и вторым крепежным элементом 28а представляет собой поступательное перемещение в осевом направлении 16а. Поворот между первым крепежным элементом 22а и вторым крепежным элементом 28а возникает в режиме торможения от разности крутящих моментов между рабочим инструментом 14а и крепежного узла 12а. За счет трения, возникающего между рабочим инструментом 14а и контактной поверхностью 76а первого крепежного элемента 22а, рабочий инструмент 14а увлекает за собой во вращение первый крепежный элемент 22а.

Предохранительный узел 26а имеет возвратный узел 30а, предусмотренный для автоматического возврата первого крепежного элемента 22а и второго крепежного элемента 28а в исходное положение. При этом для обеспечения такого возврата в исходное положение возвратный узел 30а включает в себя упругие элементы 98а, 100а, 102а, 104а разъединительного узла 20а. В по существу ненагруженном состоянии крепежного узла 12а упругие элементы 98а, 100а, 102а, 104а поворачивают первый крепежный элемент 22а, второй крепежный элемент 28а и орган 78а управления относительно друг друга в окружном направлении 88а. За счет этого блокирующие элементы 94а, 96а разъединительного узла 20а выводятся из разъединительных выемок 110а, 112а. При этом блокирующие элементы 94а, 96а прикладывают усилие к распорным элементам 36а, 92а разъединительного узла 20а. Таким образом, распорные элементы 36а, 92а разъединительного узла 20а входят между распорными элементами 34а первого крепежного элемента 22а и распорными элементами 90а второго крепежного элемента 28а. Движение распорных элементов 36а, 92а разъединительного узла 20а в направлении блокирующих элементов 94а, 96а блокируется взаимодействием блокирующих элементов 94а, 96а разъединительного узла 20а и соединительных участков 84а, 86а второго крепежного элемента 28а. Каждая разъединительная выемка 110а, 112а имеет наклонную поверхность 116а, 118а, предусмотренную для того, чтобы вследствие вращательного движения органа 78а управления прикладывать к блокирующим элементам 94а, 96а составляющую усилия, действующую в направлении распорных элементов 36а, 92а разъединительного узла 20а.

Предохранительный узел 26а выполнен в виде распорного узла 32а, предусмотренного для того, чтобы вследствие первого относительного движения перемещать первый крепежный элемент 22а в осевом направлении 16а относительно второго крепежного элемента 28а. Распорный узел 32а включает в себя распорные элементы 34а, выполненные за одно целое с первым крепежным элементом 22а. Кроме того, распорный узел 32а включает в себя распорные элементы 90а, выполненные за одно целое со вторым крепежным элементом 28а. Распорный узел 32а также включает в себя распорные элементы 36а, 92а разъединительного узла 20а, установленные подвижно относительно первого крепежного элемента 22а и относительно второго крепежного элемента 28а. Таким образом предохранительный узел 26а и разъединительный узел 20а имеют два общих распорных элемента 36а, 92а.

В режиме торможения угловой шлифовальной машины 44а первый крепежный элемент 22а вследствие трения и разности крутящих моментов между рабочим инструментом 14а и первым крепежным элементом 22а проворачивается в окружном направлении 88а относительно второго крепежного элемента 28а. При этом первый крепежный элемент 22а перемещается против силы упругости упругих элементов 98а, 100а, расположенных между соединительными участками 106а, 108а первого крепежного элемента 22а и ограничительными элементами 162а, 164а второго крепежного элемента 28а. Блокирующие элементы 94а, 96а при этом препятствуют перемещению распорных элементов 36а, 92а распорного узла 32а, вследствие чего распорные элементы 34а первого крепежного элемента 22а могут скользить по распорным элементам 36а, 92а распорного узла 32а. Первый крепежный элемент 22а вследствие угла подъема наклонных поверхностей своих распорных элементов 34а перемещается в осевом направлении 16а относительно второго крепежного элемента 28а в направлении рабочего инструмента 14а. Это обеспечивает поддержание или увеличение действующего на рабочий инструмент 14а зажимного усилия, что предотвращает самопроизвольное отделение, или самоотворачивание, крепежного узла и/или рабочего инструмента 14а от шпинделя 18а. Для ослабления соединения и/или отвинчивания крепежного узла 12а оператор воздействует на орган 78а управления. При этом, как уже было описано выше, зажимное усилие уменьшается, что обеспечивает простоту отсоединения крепежного узла оператором.

Зажимное устройство 10а ручной машины содержит также уменьшающий трение элемент, расположенный в крепежном узле 12а. Это позволяет уменьшить преобладающие внутренние силы трения. При этом уменьшающий трение элемент можно вводить в крепежный узел 12а в жидком состоянии, или уменьшающий трение элемент можно наносить на конструктивные элементы крепежного узла 12а, установленные подвижно относительно друг друга, в виде покрытий, например тефлоновых покрытий.

На фиг.6-9 представлено два альтернативных варианта осуществления изобретения. Элементы конструкции, признаки и функции, остающиеся в основном неизменными, обозначены в принципе теми же номерами позиций. Для проведения различий между вариантами осуществления изобретения номера позиций на чертежах снабжены, соответственно представленным на этих чертежах вариантам, буквами "а"-"с". Нижеследующее описание ограничивается в основном отличиями от первого варианта осуществления изобретения, показанного на фиг.1-5, причем в отношении элементов конструкции, признаков и функций, остающихся неизменными, можно обращаться к описанию первого варианта осуществления изобретения, показанного на фиг.1-5.

На фиг.6 показано альтернативное зажимное устройство 10b ручной машины, содержащее крепежный узел 12b для фиксации рабочего инструмента 14b в осевом направлении 16b на шпинделе 18b ручной машины 46b, выполненной в виде угловой шлифовальной машины 44b. При этом угловая шлифовальная машина 44b имеет конструкцию, аналогичную конструкции угловой шлифовальной машины 44а, показанной на фиг.1. Зажимное устройство 10b ручной машины содержит разъединительный узел 20b для отсоединения первого крепежного элемента 22b, входящего в состав крепежного узла 12b, в осевом направлении 16b (фиг.7). Разъединительный узел 20b имеет три распорных элемента 132b, 134b, 136b (фиг.8). Три распорных элемента 132b, 134b, 136b установлены подвижно в радиальном направлении 114b. Разъединительный узел 20b также имеет три блокирующих элемента 94b, 96b, 138b, предусмотренных для того, чтобы по меньшей мере в одном рабочем положении по существу препятствовать перемещению трех распорных элементов 132b, 134b, 136b в радиальном направлении 114b. Поворот органа 78b управления крепежного узла 12b вокруг средней оси 24b крепежного узла 12b позволяет трем блокирующим элементам 94b, 96b, 138b переместиться в радиальном направлении 114b и зайти в соответствующие три разъединительные выемки 110b, 112b, 140b. Когда три блокирующих элемента 94b, 96b, 138b находятся в соответствующих трех разъединительных выемках 110b, 112b, 140b, распорные элементы 132b, 134b, 136b, входящие в состав разъединительного узла 20b, могут совершить перемещение в радиальном направлении 114b. Первый крепежный элемент 22b после этого перемещения распорных элементов 132b, 134b, 136b разъединительного узла 20b может переместиться в радиальном направлении 114b относительно второго крепежного элемента 28b. Движение распорных элементов 132b, 134b, 136b разъединительного узла 20b в радиальном направлении 114b и движение первого крепежного элемента 22b в осевом направлении 16b приводят к уменьшению зажимного усилия в резьбовом соединении, образованном внутренней резьбой 74b второго крепежного элемента 28b и наружной резьбой 72b шпинделя 18b. Таким образом, оператор может отсоединить крепежный узел 12b от шпинделя 18b без использования вспомогательного инструмента.

Кроме того, зажимное устройство 10b ручной машины содержит предохранительный узел 26b, предназначенный для предотвращения самопроизвольного отделения крепежного узла 12b и/или рабочего инструмента 14b от шпинделя 18b в режиме торможения и выполненный таким образом, чтобы по меньшей мере частично преобразовывать первое относительное движение между первым крепежным элементом 22b и вторым крепежным элементом 28b, входящими в состав крепежного узла 12b, во второе относительное движение. Предохранительный узел 26b содержит возвратный узел 30b, предусмотренный для того, чтобы автоматически возвращать первый крепежный элемент 22b в его исходное положение. При этом возвратный узел 30b имеет один упругий элемент 142b. Упругий элемент 142b выполнен в виде проволочной пружины. Один конец упругого элемента 142b соединен с первым крепежным элементом 22b. Конец упругого элемента 142b, противоположный соединенному с первым крепежным элементом 22b концу, соединен с опорным элементом 144b предохранительного узла 26b. Таким образом, упругий элемент 142b обеспечивает перемещение первого крепежного элемента 22b относительно опорного элемента 144b в исходное положение.

Предохранительный узел 26b выполнен в виде распорного узла 32b, предусмотренного для того, чтобы вследствие первого относительного движения перемещать первый крепежный элемент 22b в осевом направлении 16b относительно второго крепежного элемента 28b. Распорный узел 32b включает в себя четыре распорных элемента 34b, 90b (на фиг.7 изображены два из них), выполненных за одно целое с первым крепежным элементом 22b. Кроме того, распорный узел включает в себя четыре ответных распорных элемента 36b, 92b, 158b, 160b, выполненных за одно целое с опорным элементом 144b. Опорный элемент 144b расположен, в осевом направлении 16b, между первым крепежным элементом 22b и вторым крепежным элементом 28b. Кроме того, опорный элемент 144b установлен подвижно относительно первого крепежного элемента 22b и относительно второго крепежного элемента 28b. Таким образом, ответные распорные элементы 36b, 92b, 158b, 160b, выполненные на опорном элементе 144b, также подвижно установлены относительно первого крепежного элемента 22b и относительно второго крепежного элемента 28b. Каждый из распорных элементов 34b, 90b первого крепежного элемента 22b и распорных элементов 36b, 92b, 158b, 160b опорного элемента 144b выполнен с наклонной поверхностью. При этом распорные элементы 34b, 90b первого крепежного элемента 22b имеют угол подъема своих наклонных поверхностей, противоположный углу подъема наклонных поверхностей распорных элементов 36b, 92b, 158b, 160b опорного элемента 144b. Опорный элемент 144b соединен со вторым крепежным элементом 28b посредством увеличивающего трение элемента 156b. Благодаря этому в режиме торможения обеспечивается движение первого крепежного элемента 22b относительно опорного элемента 144b.

На фиг.9 показано еще одно альтернативное зажимное устройство 10с ручной машины, содержащее крепежный узел 12с для фиксации рабочего инструмента 14с на шпинделе 18с в осевом направлении 16с и разъединительный узел 20с для отсоединения первого крепежного элемента 22с, входящего в состав крепежного узла 12с, в осевом направлении 16с. Разъединительный узел 20с имеет конструкцию, аналогичную конструкции разъединительного узла 20b, так что в отношении принципа действия разъединительного узла 20с можно обратиться к описанию, относящемуся к фиг.6-8.

Кроме того, зажимное устройство 10с ручной машины содержит предохранительный узел 26с, предназначенный для предотвращения самопроизвольного отделения крепежного узла 12с и/или рабочего инструмента 14с от шпинделя 18с в режиме торможения и выполненный таким образом, чтобы по меньшей мере частично преобразовывать первое относительное движение между первым крепежным элементом 22с и вторым крепежным элементом 28с, входящими в состав крепежного узла 12с, во второе относительное движение. Предохранительный узел 26с содержит возвратный узел 30с, предусмотренный для того, чтобы автоматически возвращать первый крепежный элемент 22с в исходное положение. Кроме того, предохранительный узел 26с выполнен в виде распорного узла 32с, предусмотренного для того, чтобы вследствие первого относительного движения перемещать первый крепежный элемент 22с в осевом направлении 16с относительно второго крепежного элемента. При этом распорный узел 32с имеет распорный элемент 36с, установленный подвижно относительно первого крепежного элемента 22с и относительно второго крепежного элемента 28с. Распорный элемент 36с при этом установлен с возможностью направленного перемещения в кольцевой дорожке 38с первого крепежного элемента 22с и в кольцевой дорожке 40с второго крепежного элемента 28с. Кроме того, распорный элемент 36с выполнен в виде тела 42с качения. Тело 42с качения включает в себя сепаратор 146с и несколько установленных в сепараторе 146с шариков 148с, 150с, 152с 154с. Тело 42с качения расположено, в радиальном направлении 114с, проходящем перпендикулярно осевому направлению 16с, между первым крепежным элементом 22с и вторым крепежным элементом 28с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2014 |

|

RU2666196C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО РУЧНОЙ МАШИНЫ И РУЧНАЯ МАШИНА. | 2011 |

|

RU2588909C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2011 |

|

RU2596931C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ САМОПРОИЗВОЛЬНОГО ОТДЕЛЕНИЯ ЗАЖИМНОГО ЭЛЕМЕНТА И/ИЛИ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2571666C2 |

| РУЧНАЯ МАШИНА | 2008 |

|

RU2497654C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ САМОПРОИЗВОЛЬНОГО ОТДЕЛЕНИЯ ЗАЖИМНОГО ЭЛЕМЕНТА И/ИЛИ РАБОЧЕГО ИНСТРУМЕНТА | 2011 |

|

RU2587006C2 |

| УДАРНОЕ УСТРОЙСТВО ДЛЯ РУЧНОЙ МАШИНЫ | 2012 |

|

RU2635030C2 |

| РУЧНАЯ МАШИНА | 2010 |

|

RU2555284C2 |

| РУЧНАЯ МАШИНА С УЗЛОМ ВСАСЫВАНИЯ | 2007 |

|

RU2464131C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА НА БАЗЕ РУЧНОЙ МАШИНЫ | 2007 |

|

RU2463151C2 |

Изобретение относится к конструкции ручной машины. Зажимное устройство ручной машины содержит по меньшей мере один крепежный узел (12а; 12b; 12c) для фиксации рабочего инструмента (14а; 14b; 14c) на шпинделе (18а; 18b; 18c) в осевом направлении (16а; 16b; 16c) и по меньшей мере один разъединительный узел (20а; 20b; 20c) для отсоединения по меньшей мере одного крепежного элемента (22а; 22b; 22c), входящего в состав крепежного узла (12а; 12b; 12c), в осевом направлении (16а; 16b; 16c). При этом устройство снабжено предохранительным узлом (26а; 26b; 26c) для предотвращения самопроизвольного отделения крепежного узла (12а; 12b; 12c) и/или рабочего инструмента (14а; 14b; 14c) от шпинделя (18а; 18b; 18c) в режиме торможения. Предохранительный узел (26а; 26b; 26c) выполнен с возможностью по меньшей мере частичного преобразования первого относительного движения между по меньшей мере двумя входящими в состав крепежного узла (12а; 12b; 12c) крепежными элементами (22а, 28а; 22b, 28b; 22c, 28c), представляющего собой поворот вокруг оси (68а; 68b; 68c) вращения шпинделя, во второе относительное движение, представляющее собой перемещение в осевом направлении (16а; 16b; 16c). Технический результат заключается в предотвращении отделения крепежного узла и/или рабочего инструмента от шпинделя в режиме торможения. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Зажимное устройство ручной машины, содержащее по меньшей мере один крепежный узел (12а; 12b; 12c) для фиксации рабочего инструмента (14а; 14b; 14c) на шпинделе (18а; 18b; 18c) в осевом направлении (16а; 16b; 16c) и по меньшей мере один разъединительный узел (20а; 20b; 20c) для отсоединения по меньшей мере одного крепежного элемента (22а; 22b; 22c), входящего в состав крепежного узла (12а; 12b; 12c), в осевом направлении (16а; 16b; 16c), отличающееся тем, что оно содержит предохранительный узел (26а; 26b; 26c), предназначенный для предотвращения самопроизвольного отделения крепежного узла (12а; 12b; 12c) и/или рабочего инструмента (14а; 14b; 14c) от шпинделя (18а; 18b; 18c) в режиме торможения и выполненный для по меньшей мере частичного преобразования первого относительного движения между по меньшей мере двумя входящими в состав крепежного узла (12а; 12b; 12c) крепежными элементами (22а, 28а; 22b, 28b; 22c, 28c), представляющего собой поворот вокруг оси (68а; 68b; 68c) вращения шпинделя, во второе относительное движение, представляющее собой перемещение в осевом направлении (16а; 16b; 16c).

2. Зажимное устройство по п. 1, отличающееся тем, что предохранительный узел (26а; 26b; 26c) включает по меньшей мере один возвратный узел (30а; 30b; 30c), предусмотренный для автоматического возврата по меньшей мере одного из двух крепежных элементов (22а, 28а; 22b, 28b; 22c, 28c) в исходное положение.

3. Зажимное устройство по п. 1, отличающееся тем, что предохранительный узел (26а; 26b; 26c) выполнен в виде распорного узла (32а; 32b; 32c), предусмотренного для того, чтобы вследствие первого относительного движения перемещать крепежные элементы (22а, 28а; 22b, 28b; 22c, 28c) относительно друг друга в осевом направлении (16а; 16b; 16c).

4. Зажимное устройство по п. 3, отличающееся тем, что распорный узел (32а; 32b) имеет по меньшей мере один распорный элемент (34а, 90а; 34b, 90b), выполненный, по меньшей мере частично, за одно целое с одним из крепежных элементов (22а, 28а; 22b, 28b).

5. Зажимное устройство по п. 4, отличающееся тем, что распорный элемент (34а, 90а; 34b, 90b) выполнен с наклонной поверхностью.

6. Зажимное устройство по п. 3, отличающееся тем, что распорный узел (32а; 32b; 32c) имеет по меньшей мере один распорный элемент (36а, 92а; 36b, 92b, 158b, 160b; 36c), установленный подвижно относительно по меньшей мере двух подвижных относительно друг друга крепежных элементов (22а, 28а; 22b, 28b; 22c, 28c).

7. Зажимное устройство по п. 6, отличающееся тем, что распорный элемент (36b, 92b, 158b, 160b; 36c) по меньшей мере частично расположен между крепежными элементами (22b, 28b; 22c, 28c).

8. Зажимное устройство по п. 6 или 7, отличающееся тем, что распорный элемент (36c) по меньшей мере частично расположен с возможностью направленного перемещения в кольцевых дорожках (38c, 40c), имеющихся в по меньшей мере двух подвижных относительно друг друга крепежных элементах (22c, 28c).

9. Зажимное устройство по п. 8, отличающееся тем, что распорный элемент (36c) выполнен в виде по меньшей мере одного тела (42c) качения.

10. Зажимное устройство по одному из пп. 1-7, отличающееся тем, что предохранительный узел (26а) и разъединительный узел (20а) имеют по меньшей мере один общий распорный элемент (36а, 92а).

11. Ручная машина, прежде всего угловая шлифовальная машина, содержащая зажимное устройство по одному из пп.1-10.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 3705638 C, 08.09.1988 | |||

| РЕАКТОР ДЛЯ ХИМИЧЕСКИХ ПРОДУКТОВ | 1996 |

|

RU2123380C1 |

| DE 3824040 C1, 23.11.1989 | |||

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ШЛИФОВАНИЯ, ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ И ВРАЩАЮЩИЙСЯ ИНСТРУМЕНТ С ДЕМПФИРОВАНИЕМ ВИБРАЦИИ | 2005 |

|

RU2391198C2 |

Авторы

Даты

2016-06-20—Публикация

2011-09-23—Подача